流化床干燥设备进展的研究(2010年9月15日)

甲醇制烯烃的相关工艺

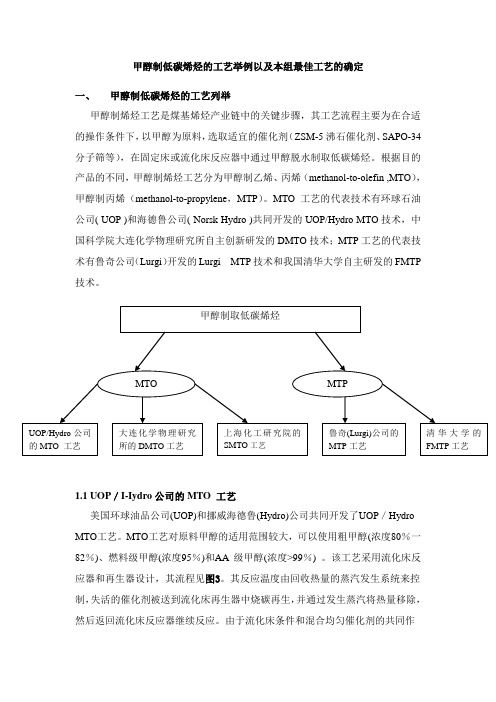

甲醇制低碳烯烃的工艺举例以及本组最佳工艺的确定一、甲醇制低碳烯烃的工艺列举甲醇制烯烃工艺是煤基烯烃产业链中的关键步骤,其工艺流程主要为在合适的操作条件下,以甲醇为原料,选取适宜的催化剂(ZSM-5沸石催化剂、SAPO-34分子筛等),在固定床或流化床反应器中通过甲醇脱水制取低碳烯烃。

根据目的产品的不同,甲醇制烯烃工艺分为甲醇制乙烯、丙烯(methanol-to-olefin ,MTO ),甲醇制丙烯(methanol-to-propylene ,MTP )。

MTO 工艺的代表技术有环球石油公司( UOP )和海德鲁公司( Norsk Hydro )共同开发的UOP/Hydro MTO 技术,中国科学院大连化学物理研究所自主创新研发的DMTO 技术;MTP 工艺的代表技术有鲁奇公司(Lurgi )开发的Lurgi MTP 技术和我国清华大学自主研发的FMTP 技术。

1.1 UOP /I-Iydro 公司的MTO 工艺美国环球油品公司(UOP)和挪威海德鲁(Hydro)公司共同开发了UOP /Hydro MTO 工艺。

MTO 工艺对原料甲醇的适用范围较大,可以使用粗甲醇(浓度80%一82%)、燃料级甲醇(浓度95%)和AA 级甲醇(浓度>99%) 。

该工艺采用流化床反应器和再生器设计,其流程见图3。

其反应温度由回收热量的蒸汽发生系统来控制,失活的催化剂被送到流化床再生器中烧碳再生,并通过发生蒸汽将热量移除,然后返回流化床反应器继续反应。

由于流化床条件和混合均匀催化剂的共同作甲醇制取低碳烯烃 UOP/Hydro 公司的MTO 工艺 大连化学物理研究所的DMTO 工艺上海化工研究院的SMTO 工艺 鲁奇(Lurgi)公司的MTP 工艺清华大学的FMTP 工艺MTO MTP用,反应器几乎是等温的。

反应物富含烯烃,只有少量的甲烷,故流程选择前脱乙烷塔,而省去前脱甲烷塔,节省了投资和制冷能耗。

该工艺开发了基于SAPO一34的新型分子筛催化剂MTO一100,在温度350—550。

流化床使用的10项基本原则

使用流化床的10项经验总结分析二、使用流化床的10项基本原则1.顶喷流量临界上,底喷流量临界下;顶喷粘度临界上,底喷粘度临界下;顶喷出风高物料,底喷物料高出风。

2.有机上药低料温,水性上药高料温。

有机包衣低风量,水性包衣高风量。

有机包衣调温度,水性包衣调风量。

3.大丸上药看上沿,小丸上药看视窗;大丸高风低雾压,小丸低风高雾压。

4.静电粘连贴壁滑,过湿粘连向下掉。

出现静电不要怕,加大雾压加泵速,平衡之后降雾压。

十二烷基很重要,板结粘连加此料,用量只需0.8(%)。

过湿粘连加雾压,效果不佳增风量,之后慢慢加料温。

5.遇到音障加流量,小心慢加必遭殃。

6.混悬上药效率高,药物首先微粉化;易溶药物用前制,少量多次防长大;难溶药物最简单,一次配成无需看。

7.喷雾干燥减料温,效果不佳减雾压;以上操作均无效,处方增加固体桥。

少量增塑加收率,少量活性增效率;8.喷液速度跟不上,增加温度加风量;以上调整均无效,问题出在处方上。

9.加热功率跟不上,温度波动变化大,解决问题很简单,溶剂增加有机相。

10.粘丸喷干同存在,粘度已在临界上。

三、具体说明1.顶喷流量临界上,底喷流量临界下;顶喷粘度临界上,底喷粘度临界下;顶喷出风高物料,底喷物料高出风。

在此之前没有见到有人提出流化床“临界点”这一概念,在此说明如下:临界点是指当流化床的控制参数连续变化时,从顺利工作到发生物料粘连时的质变点,与之对应的控制参数的具体取值称为临界值。

常见的临界值包括“临界泵流量”,“临界雾化压力”,“临界物料温度”,“临界风量”,“临界粘度”等。

之所以要提出临界点的概念是因为临界控制与工艺的重现性,产品质量的稳定性,工艺放大的可行性密切相关,直接关系到研发的成败。

“顶喷流量临界上,底喷流量临界下”说的是在顶喷造粒时应当将泵流量控制高于流量临界点以上,使得喷出的粘合剂多于临界泵流量时的粘合剂量,这时的粘合剂能在细粉粒子之间形成液体桥,逐步干燥过程形成固体桥,干燥后形成稳定的颗粒。

内热流化床干燥技术的发展现状及应用前景

内热流化床干燥技术的发展现状及应用前景摘要:内热流化床干燥技术是继单室流化床、沸腾流化床干燥技术基础研发出来的一种新型节能型干燥技术。

在分析我国流化床干燥技术现状的基础上,指出内热流化床干燥技术的发展方向,并提出内热流化床干燥技术研发应用重点研究借决的几个技术关键。

关键词:流化床内热流化床换热器流化床干燥技术是流态化技术和传热传质技术的成功结合,现代流化床干燥技术领域中,振动流化床干燥技术、旋转闪蒸流化床干燥技术、沸腾流化床干燥技术等已成功广泛应用于各化工行业。

但流化床干燥技术在某些领域的不足也日显突出,如针对热敏性物料或密度较小物料干燥时,由于风温低,空塔风速小,风量和床面积都要大幅提高,导致流化床干燥装置庞大,除尘系统负荷加重,装机容量加大。

当最终产品含水率接近或低于平衡含水率时,流化床干燥的排气温度高,排气量大,通过排风散失的热量大,热效率降低。

当处理量较大时,给排风系统和除尘系统的规模之大,已完全抵消了流化床本身的结构简单,体积较小等优势,使流化床干燥技术的性价比大打折扣。

将流化床干燥技术与传导干燥技术相结合产生一种新型干燥技术,即内热流化床干燥机,也称之为内置换热器流化床干燥机。

它是将管式热交换器置于流化床床层中,干燥所需热量的60-80%由这个传热元件提供。

内热流化床干燥机集对流干燥和传导干燥于一体,即保留了流化床的气固接触充分,传热传质系数高,干燥迅速,干燥强度大等优势,又增加了物料与加热面之间的传导加热,物料与加热面接触的更新速度快,传热系数高,耗用风量小,除尘系统负荷低,节能等特点。

二者结合后的技术具有节能、功耗低、产量大等特点,是新型高效节能产品,是目前化工干燥行业大力推广的目标.一、流化床干燥技术发展现状流化床技术起源于1921年,而我国60年代初才开始发展应用流化床干燥技术,八十年代得到广泛的发展和应用。

目前在我国不到60年的时间里,经过科研人员的不断改进和创新,得到了长足发展。

ABS装置氮气干燥系统工艺研究

生产与技术改造文章编号:1002-1124(2004)09-0037-03 ABS装置氮气干燥系统工艺研究王钦茹,王清洋,黄小科(大庆石油化工设计院,黑龙江大庆161714)摘 要:大庆石化总厂5万t a-1ABS装置生产ABS粉料的干燥过程采用空气干燥,由于设备结构等诸多方面存在一定问题,造成生产中多次发生爆燃,严重影响正常生产。

通过从理论上对空气干燥ABS 粉料存在的问题进行研究,对氮气循环干燥技术在ABS装置中的运用进行分析,解决制约氮气循环干燥技术在生产中应用的因素,从而使ABS装置得以安全、平稳、经济的正常运行。

关键词:氮气;干燥中图分类号:TQ028 6+7 文献标识码:BThe research of ABS plant acridine drying systemWANG Xin-ru,WANG Qing-yang,HUANG Xiao-ke(Daqing Petro-Chem Design Institute,Daqing161714,China)Abstract:The ABS powder is dried by air in the50000t a-1ABS plant of the Daqing Petroleum Chemical Plan t Being many questions in the eq uipment and others,it has deflagrated several ti mes,and i nfluenced normal pro duce Researching the questions of the air dried ABS powder,analyzing the use of N2circle drying process,solving the li mited factor of N2circle drying process in producing,and make the ABS plant running safely and stably and economical lyKey words:N2;dry大庆石化总厂化工厂5万t a-1AB S装置是从国外引进技术,主要采用乳液接枝生产AB S粉料和本体连续生产SAN粒料,然后通过掺混挤压造粒生产ABS颗粒。

中国现代干燥技术发展概况

中国现代干燥技术发展概况Developing Situation of China Modern Drying Technology潘永康(天津科技大学)中国的现代干燥技术是20世纪50年代逐渐发展起来的。

迄今对于常用的干燥设备,如气流干燥、喷雾干燥、流化床干燥、旋转闪蒸干燥、红外干燥、微波干燥、冷冻干燥等设备,我国均能生产供应市场,对于一些较新型的干燥技术如冲击干燥、对撞流干燥、过热蒸汽干燥、脉动燃烧干燥、热泵干燥等也都已开发研究,有的已工业化应用。

干燥技术的发展既需要工业实践,也需要学术研究。

我国于1965年6月上海化学工业学会组织了华东六省一市干燥——过滤技术会议。

1975年5月原化学工业部在南京组织召开了第一届干燥技术会议。

1986年10月中国化工学会在上海召开了全国第二届干燥技术交流会,此后1989年9月在大连,(此年组织成立了全国干燥组,第一任组长李桢教授,第二任组长是王喜忠教授,现任组长是史永春研究员)、1992年在武汉、1995年在江苏太仓、1997年在江苏无锡市、1999年10月在山东济南、2002年1月在哈尔滨、20003年10月在杭州相继举行了各届全国干燥会议,2005年9月在南京召开全国第10届干燥会议,此次会议距1975年全国干燥会议正好30周年,中国的干燥事业经全国企业家和学者的不懈努力与30年前相比,已有长足进步。

除化工界外,中国农业部门、木材部门在过去30年中也都举办过多届全国性干燥技术会议,此外红外干燥、冷冻干燥界也都举办过专业干燥会议,1996年中国国家自然科学基金委员会也举办了全国干燥学术研讨会,这就说明中国学术界对干燥技术的研究和发展都投入了极大的关注。

在国际上各国学者对干燥技术的研究活动也十分活跃,自1978年国际著名学者Mujumdar教授发起在加拿大蒙特利尔举办了第一届国际干燥会议以来迄今已举办过13届国际干燥会议,其中第12届国际干燥会议是在中国北京召开的。

惰性粒子流化床干燥器

目录摘要 (1)Abstract (2)第1章绪论 (3)1.1 研究背景与意义 (3)1.2 课题研究进展 (3)1.2.1工业干燥技术 (3)1.2.2 惰性粒子流化床干燥器 (7)1.2.3流化干燥模型 (11)1.2.4 干燥器应用及发展趋势 (14)1.3 课题的研究重点 (18)第2章设备传热过程分析与建模研究 (19)2.1 引言 (19)2.2 传热性能测定 (19)2.2.1 装置流程图 (19)2.2.2 结果初步分析 (20)2.3 建模假设 (22)2.4 体积传热系数模型的建立 (22)第3章结论 (26)参考文献 (27)致谢 (31)摘要惰性粒子流化床干燥器作为一种新近发展起来的工业干燥设备,在化工、医药与食品等众多生产领域中有着重要的应用。

针对惰性粒子流化床干燥器,结合文献报道的常用假设,以洗衣粉悬浮液为对象,基于理论分析和相应实验的研究结果,运用量纲分析法构建得到了新型波纹板操作时的体积传热系数关联模型。

依据其模型参数拟合时的置信区间及相应的回归系数值,分析可知该模型表达式的可靠性较高,从而为相近的工业生产提供了初步的理论指导。

关键词:惰性粒子,流化床,干燥传热,数学建模AbstractInert particle fluidized bed drier as a newly developed industrial drying equipment, chemical industry, medicine and food in many fields such as production has an important application.According to inert particle fluidized bed drier, combined with the common assumption, reported in the literature to washing powder suspending liquid as the object of study, based on the theoretical analysis and the corresponding experimental results using dimensional analysis method, a new building get the volume of corrugating plate when operating heat transfer coefficient of correlation model. According to the model parameters and the confidence interval of timeliness and the corresponding regression coefficient values, the analysis of the model expression that, and high reliability for similar industrial production provides preliminary theoretical guidance.Keywords:Inert particle; Fluidized bed; Heat transfer of drying; Mathematical modeling第1章绪论第1.1节研究背景与意义干燥是工业耗能相当大的一个单元操作,发达国家工业耗能的14%被用于干燥,有的行业甚至达到35%且数字不断增长。

甲醇制汽油固定流化床试验装置的设计

代入数据 , 可计算出静床高

2 6 流化 床层 高度 ( ) . 的确 定

流化床工艺虽然还 没有工业化装置建成 , 但是该工 艺被 认 为 代 表 了一 个 先 进 的 发 展 方 向 j 此 技 术 。

国内外 尚未商 业化 , 能研 发 成 功 此拥 有 自主知 识 如 产权 的新 工艺 , 仅 可解 决 我 国对 国外 技术 的依 赖 不 问题 , 而且 可 以减少 我 国煤 制油项 目的成本 。 为 了更 好 地研 发 甲醇 制 汽油 的流化 床 工 艺 , 我

关键 词 : 煤化工 ; 甲醇制 汽油 技术 ; 固定 流化床反应器 中图分 类号 :Q 5 T01 文献标识码 : A 文章编号 :0 4 75 (0 10 —0 50 10 —0 0 2 1 )50 3 —3

弓 言 l

我 国具有 富煤 、 油 、 气 的能 源 特 点 , 展 以 缺 少 发 煤 为 源头 的合成 技术 , 利 于缓解 我 国油 、 资 源短 有 气 缺 的现状 。特别 是 在 国际石 油价格 居 高不 下 的背景

c 烯烃

一

;烃

【 烷烃 环

收稿日期: l- . 2 l 51 o 0 9

・ 工 艺 流 程 2

基金 项曩:家8 计 先 能 技 领 专 题 2 9 5 o 嚣 6 划 进 源 术 域 瓤幕 ( 0 2 7 3 o 从o 3 )

作者篱介: 英, 1 9 刘于 女, 7 年出生, 0 年毕业于太原理工大学, 9 26 0 硕

第 3 卷 第 5期 l

21 年 1 01 O月

山

西

化

工

V。 . l N 。 至3 o 5 Oc .2 t On

S ANXlCHEM l H CAL NDUs Y I 豫

流化床干燥器

流化床干燥器设计说明书设计者:学号:班级:指导老师:设计日期:第一节 概述将大量固体颗粒悬浮于运动着的流体之中,从而使颗粒具有类似于流体的某些表观特性,这种流固接触状态称为固体流态化。

流化床干燥器就是将流态化技术应用于固体颗粒干燥的一种工业设备,目前在化工、轻工、医学、食品以及建材工业中都得到了广泛应用。

一、 流态化现象空气流速和床内压降的关系为:空气流速和床层高度的关系为:VelocityPres sure dropFixedFluidizeAD B CEU mf流化床的操作范围:u mf ~u t 二、 流化床干燥器的特征优点:(1)床层温度均匀,体积传热系数大(2300~7000W /m3·℃)。

生产能力大,可在小装置中处理大量的物料。

(2)由于气固相间激烈的混合和分散以及两者间快速的给热,使物料床层温度均一且易于调节,为得到干燥均一的产品提供了良好的外部条件。

(3)物料干燥速度大,在干燥器中停留时间短,所以适用于某些热敏性物料的干燥。

(4)物料在床内的停留时间可根据工艺要求任意调节,故对难干燥或要求干燥产品含湿量低的过程非常适用。

(5)设备结构简单,造价低,可动部件少,便于制造、操作和维修。

(6)在同一设备内,既可进行连续操作,又可进行间歇操作。

缺点:(1)床层内物料返混严重,对单级式连续干燥器,物料在设备内停留时间不均匀,有可能使部分未干燥的物料随着产品一起排出床层外。

(2)一般不适用于易粘结或结块、含湿量过高物料的干燥,因为容易发生物料粘结到设备壁面上或堵床现象。

(3)对被干燥物料的粒度有一定限制,一般要求不小于30m 、不大于6mm 。

(4)对产品外观要求严格的物料不宜采用。

干燥贵重和有毒的物料时,对回收装量要求苛刻。

(5)不适用于易粘结获结块的物料。

三、流化床干燥器的形式1、单层圆筒形流化床干燥器连续操作的单层流化床干燥器可用于初步干燥大量的物料,特别适用于表面水分的干燥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘 要:流化床干燥器因具有较高的热质传递速率、结构紧凑、便于操作等优点而被广泛用于化工、食品、陶瓷、制药等行业,就流化床干燥设备的种类及普遍存在的一些问题和解决方法做一简要综述。 关键词:干燥;卧式多室流化床;搅拌流化床;振动流化床;离心式流化床;脉冲流化床 流化技术起源于1921年,最早应用于干燥工业化大生产是1948年美国建立的多尔—奥列弗固体流化装置,而我国直到1958年后才开始发展此项技术。流化床干燥过程中散状物料被置于孔板上,下部输送气体,使物料颗粒呈悬浮状态,犹如液体沸腾一样,使得物料颗粒与气体充分接触,进行快速的热传递与水分传递。流化干燥由于具有传热效果良好、温度分布均匀、操作形式多样、物料停留时间可调、投资费用低廉和维修工作量较小等优点,得到了广泛的发展和应用。 1 流化床干燥设备的分类 流化床干燥设备在不到100年的时间里,经过科研人员的不断改进和创新,得到了长足的发展和广泛的应用。其种类很多,根据待干燥物料性质的不同,所采用的流化床也不同,按其结构大致可分为:单层和多层圆筒型流化型、卧式多室流化型、搅拌流化型、振动流化型、离心式流化型、脉冲流化型等类型。 1.1 单层和多层圆筒型流化床 最早应用的流化床为单层圆筒型,其材料为普通碳钢内涂环氧酚醛防腐层,气体分布板是多孔筛板,板上小孔半径1.5 mm,正六角形排列。 整个干燥过程为:湿物料由皮带输送机运送到抛料加料机上,然后均匀地抛入流化床内,与热空气充分接触而被干燥,干燥后的物料由溢流口连续溢出。空气进入鼓风机、加热器后进入筛板底部,向上穿过筛板,使床层内湿物料流化起来形成流化层。尾气进入旋风分离器组,将所夹带的细粉除下,然后由排气机排到大气中。此干燥器操作简单、劳动强度低、劳动条件好、运转周期长。 但是由于单层圆筒流化床直径较小,物料停留时间较长,干燥后所得产品湿度不均匀。因此发展了多层流化床,该流化床不仅可以提高效率,更重要的是能够得到较为均匀的停留分布时间。为了对物料进行内扩散控制,多层流化床还先后经历了溢流管式、下流管式和穿流板式3个阶段。多层流化床的物料干燥程度均匀,干燥质量易于控制。热效率较高,适用于降速干燥阶段较长的物料以及湿含量较高(水分含量>14%)的物料的干燥。 1.2 卧式多室流化床 由于多层流化床还是存在操作困难、床层阻力大和结构复杂等缺点,为克服这些缺点,20世纪60年代末70年代初发展了一种卧式多室流化床。该设备结构简单、操作方便,适用于各种难干燥的粉粒状物和热敏性物料的干燥。可以说,卧式多室流化床干燥器相当于多个方形界面流化床串联系统。 其主要特点: (1)在相邻隔室间安装挡板,从而可制得均匀干燥的产品,改善了物料停留时间的分布; (2)物料的冷却和干燥可结合在同一设备中进行,简化了流程和设备; (3)由于分隔成多室,可以调节各室的空气量,增加的挡板可避免物料走短路排出。 该设备在制药工业中推广较快,目前国内有几十个工厂用此设备来干燥各种片剂颗粒药物、粉粒状物料以及片状物料。如果在操作上对各室的风量、气温加以调节,或将最末几室的热空气二次利用,或在床内添加内加热器等,还可提高热效率。 1.3 搅拌流化床 为了使某些湿颗粒物料或已凝聚成团的物料亦能采用流化干燥技术,研究人员在加料口附近装备床内搅拌叶片,使呈团状或块状的物料及时打碎,以利于形成流化,这种装备有搅拌器的流化床称为搅拌流化床。 其优点在于: (1)适合于湿含量较大、在热气流中不易分散的物料或者可能结块的物料的干燥; (2)可以避免沟流、腾涌和死床现象,获得均匀的流化状态,提高热质传递强度。 近年来搅拌流化床在制药工业上得到了相当广泛的应用,其常作为制药过程的后续工艺的干燥装置,以简化设备及工艺,降低成本。 1.4 振动流化床 随着多级干燥的发展,振动流化床(vibrate fluidized bed,VFB)得到应用,其基本结构与普通流化床相似,是一种将机械振动加于流化床中的改良产品。物料依靠机械振动和穿孔气流双重作用流化,并在振动作用下向前作活塞形式的移动,利用对流、传导、辐射向料层供给热量,即可达到干燥的目的。 振动流化床由于物料的输送是由振动来完成的,供给的热风只是用来传热和传质,因此可以明显地降低能量消耗。另外,由于床层的强烈振动,传热和传质的阻力减小,提高了振动流化床的干燥速率,同时使不易流化或流化时易产生大量夹带的块团性或高分散物料也能顺利干燥,克服了普通流化床易产生返混、沟流、粘壁等现象。 1.5 离心式流化床 离心式流化床是在离心力场中进行流化干燥的一种新型干燥设备,其原理是在机械转动造成的离心力场作用下使粒状物料分布在丝网覆盖的圆筒型多孔壁上,热气流穿过多孔壁使之流化干燥。由于离心力场的存在离心加速度可以是重力加速度的几倍到几十倍,因此与普通重力流化床相比较,强化了湿分在物料内部的迁移过程,干燥时间短,传热传质速率高,能够有效地抑制气泡的生成及物料的夹带,对于在重力流化床中难以干燥的低密度、热敏性、易粘结的固体物料都可以有效地干燥。 1.6 脉冲流化床 针对一些不易流动的物料及干燥温度不允许超过50~80 ℃的结晶药物,发展了脉冲式流化床。脉冲流化床改变了传统流化床的恒定送风为周期性送风,通过调节气流的脉冲频率或脉冲气流导通率,使通过孔板的气体流量或流化区发生周期性变化,对物料进行干燥。 其主要结构特点是在干燥湿底部的周围装有几根热空气进口管,在每根热空气管上装有脉冲阀,它们按一定的频率和次序开启,开启时间与床层厚度和物料性能有关,当气体突然引进时,在短时间内形成一个脉冲,使粒子剧烈流化,促使物料之间进行强烈的传热与传质,当阀门关闭时,床层的流化状态逐渐消失,则物料处于静止状态,此时仍通入部分气体通过床层,以便下一个脉冲能有效地在床中传递。 其优点在于:传热系数高,干燥时间短,空气耗量减少,电能耗量低。脉冲流化床能有效克服沟流、死区和局部过热等传统流化床常见的弊端,因而可用于处理黏性强、易结团和热敏性物料,如四环素类的抗生素。 1.7 惰性粒子流化床 惰性粒子流化床干燥器具有将物料蒸发、结晶、干燥和粉碎在同一设备中完成的特点。此干燥器中预先装有直径为1~2 mm的玻璃珠,其在热空气的作用下呈流化状态,物料进入流化床内,在玻璃珠相互球磨的作用下,迅速被粉碎、干燥。目前,此类流化床干燥器在制药工业中的应用较少。 2 流化床干燥设备存在的问题与解决方法 经过工程技术人员的共同努力,近年来我国的流化床干燥设备有了长足的进步。目前国内常用的流化床干燥器有:内藏热管式流化床干燥机、ZLG振动流化床干燥机、沸腾流化床干燥机等。流化床干燥机的结构、性能都有明显改善,质量也在不断提高,但还存在着一些问题。 2.1 热能利用的不充分 流化床干燥设备存在热能利用不充分的问题,导致干燥效率不理想,能耗增加。如果在流化干燥过程中物料和热空气接触不紧密,就存在热交换不完全的问题,不但降低干燥效率,而且增加能耗。 德国GEA集团的下属公司[1]专门设计了使进气量更加均匀与平稳的筛板,该筛板可以使流化干燥过程中热交换更加充分和合理,并且降低了加热空气产生的能耗,可大幅提升经济效益。瑞士的苏尔寿公司和日本奈良机械[2]制造的内藏热管式流化床干燥机,改变了以往流化床热量全部由热风带入的方法,它将管式热交换器沉浸在流态化干燥物料中,物料脱水所需热量分别由埋管热交换器和流化用热空气提供,以较小的风量满足物料流化干燥的要求,由于部分热量来自管内热介质的传导传热,因此大大提高了热效率,而热介质一般为蒸汽、导热油等。 此外我们还可以采用新的加热技术或新能源来提高设备的热效率。如在床底层埋植换热管,利用液体潜热进行喷雾热交换,采用微波加热等形式进一步提高流化床干燥设备的热效率,从而降低能源损耗,达到经济环保的目的。 2.2 被干燥物料湿度的在线监测 流化床干燥过程中还存在无法在线监测被干燥物料湿度的问题,如果能够在干燥过程中在线检测物料的湿度,便可根据实际情况调整参数,提高干燥的效率。 K.Seppälä [3]等人设计了一种在线检测流化床干燥时物料湿度的装置,该装置采用双比色皿系统,通过测量物料的电导率来检测物料的湿度,使整个干燥过程处于可控制状态。 此外还有利用重量改变、红外扫描等技术对被干燥的物料进行在线湿度检测的报道[4],这些方式使流化床的整个干燥过程可以加以适时调控。 2.3 干燥结果的差异性 目前流化床干燥中普遍存在干燥结果差异较大的问题: (1)同一种物料、不同投料量的干燥结果存在差异; (2)不同种类物料、相同投料量的干燥结果存在较大差异。 因此,针对这两个问题,一般都是对流化床的结构进行改进,使其设计更为合理,从而增加干燥物料的种类,而且可以提高干燥效率,降低干燥结果的差异性。 德国GEA集团[5]针对同一种物料、不同投料量干燥结果不同的问题,设计有适用于较小量干燥物料的两层圆筒型流化床干燥器、适用于中等规模干燥量的四层串联流化床干燥器以及适用于大规模干燥量的矩形三层流化床干燥器。针对不同种类物料、相同投料量干燥结果不同的问题,设计有专门适用于干燥易团聚的固体物料的流化干燥器和适用于液体物料干燥的流化干燥器。 德国的Glatt公司[6]针对同种物料、不同投料量干燥结果不同的问题,设计有间歇型流化床和连续型流化床,间歇型生产量为2 kg/h~1.5 t/h,连续型生产量为20 kg/h~5 t/h,此设计可以有效地解决同种物料、不同投料量干燥结果不同的问题。 2.4 特殊物料的干燥稳定性 热敏感物料、氧敏感的物料以及含溶剂易燃物料的干燥条件要求较高,干燥条件不合理会导致被干燥物料的降解、变质。美国的Bepex公司[7]设计的固定式流化床干燥器是一种较新的适用于热敏感物料、氧敏感的物料和含溶剂易燃物料干燥的流化干燥设备。此流化床干燥器中具有多个区域,可在同一个装置中进行加热和冷却,每个区域都可以对温度、露点和流化速度进行独立控制,通过调节每个区域的围堰高度,物料在干燥器中的停留时间可相差最多4倍。由于采用较低的蒸汽压,热敏感物料可在低于沸点的温度下进行干燥,并且加入间接传热表面,提高干燥能力。 此外,该设备使用了能够将惰性气体进行回收的封闭循环流化床系统,可以处理对氧敏感的物料和含溶剂易燃物料。