高速干式切削在齿轮加工中的应用研究

齿轮切削加工的最新动向

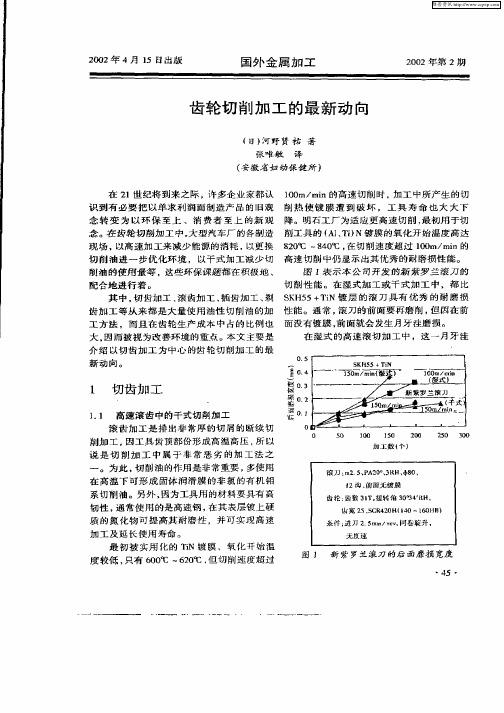

困 】 新 紫 罗 兰滚 刀 的后 面 靡 损 宽度

・4 ・ 5

维普资讯

因磨 损 而 变 深 。 因为 切 削 刃 边 的 决 口会 产 生 现在 采 用 的高速 钢滚 刀 的干式 加 工 ,其 太 的 二 次 磨 损 , 以 , 要 具 有 耐 月 牙 洼 性 能 切 削 速 度 达 到 1 0 mi 所 需 5 m/ n~2 O / i ,是 属 0r r n e a 的优 良工 具 材 料 。工 具 母 材 用 的 是 高 速 钢 , 用 高 速 切 削 。 这 是 不 形 成 刀 瘤 的 切 削 速 度 的 范 这 种 工 具 进 行 超 过 10 mi 切 削 加 工 是 围 。然 而 , 为 在 前 面 上 切 屑 已 被 压 缩 得很 厉 3 m/ n的 因 困难 的 。不 过 , 渗 碳 钢 的滚 刀 切 削 加 工 中发 害 ,在 前 面 无 镀 膜 时 在 切 刀 刃 口处 就 产 生 了 在 现 干 式 加 工 比湿 式 加 工 的月 牙 洼 磨 损 约 减 少 熔 敷 , 以 致 有 时 将 使 加 工 齿 面 的 光 洁 度 下 了一 半 。 降。 今 后 在 推 广 用 高 速 钢 滚 刀 的 干 式 加 工 的 线 。从 图 中 可 看 出 干 式 加 工 的 月 牙 洼 磨 损 深 过 程 中 ,怎 样 地 弄 清 加 工齿 面 的 光 洁 度 及 粘 度 小 。虽 然 对 其原 因 省 未 弄 清 , 有 报 告 说 这 着 的 对 策 仍 是 个 大课 题 。在 湿 式 加 工 中 , 用 但 利 是 因被 切削 材 料不 同 ,其 磨 损程度 也不 同引 切 削 油 来 缓 和 工 具 与 齿 轮 材 料 之 问 的 磨 擦 ,

维普资讯

20 年4月 1 02 5日出版

《高速切削加工》课件

3

高速切削加工技术的新发展

高速切削加工技术的新发展是智能化、高效化、多功能化等方向的发展。

总结

1 高速切削加工的重要性

在现代先进制造业中,高速切削加工已成为最先进的加工工艺之一。

2 发展前景

高速切削加工将朝着更高精度、更稳定、更智能的方向发展。

刀具

高速切削加工用的刀具有硬质合金刀具和普通高速钢刀具。

2

夹具

用于夹紧加工件,保证加工件的位置和尺寸的准确度。

3

加工中心机床

高速切削加工的核心设备,一般配备自动换刀库,可实现多种工序的加工。

高速切削加工的原理

四角切削

四角切削是刀具在加工过程 中所受力的主要方向,也是 影响刀具切削稳定的主要因 素。

பைடு நூலகம்

机械制造

高速车削、高速铣削、高速钻削 等机械制造领域。

电子信息

如手机、笔记本电脑金属外壳、 DVD机零部件、各类光学仪器等。

高速切削加工的挑战与未来

1

超细加工

针对非金属的加工,要求精度更高,应考虑空气轴承、颤动反馈控制、非触变形 传感控制等。

2

超硬材料加工

超硬材料的加工,如石墨、硬质合金、陶瓷等,已成为高速切削加工的一个重要 领域。

精密加工

精密高速切削加工广泛应用 于航空航天、汽车、电子和 精密机械制造等领域,如模 具、光学部件、超声波探头 和燃烧室等零部件。

表面质量

高速切削加工能够获得极高 的表面质量,如挤出铝合金 管、铜合金输入输出端子, 铜轴套、石英晶体等产品的 光洁度达到镜面级。

高速切削加工的应用

航空航天

航空航天零部件,如高压涡轮叶 片、大型钛合金零件等。

加工效率高

高速切削加工速度快,可以完成 较长时间处理不完的工作。

第三讲齿轮加工方法

2.5.万能滚齿机的工作循环

2.6. 滚齿的先进技术

1) 多头滚刀滚齿。一般双头滚刀可提高效率40%,三头滚刀可提高效率 约50%,但滚刀各头之间的偏差影响齿轮的齿向精度。

2) 硬齿面滚齿技术。也称刮削加工。如与珩齿结合可部分代替磨齿,费 用仅为磨齿的1/3,效率比普通磨齿提高1~5倍,滚切精度可达到6级。

第三章 齿面加工方法

一、概述 二、滚齿 三、插齿 四、剃齿 五、珩齿 六、磨齿

一、齿轮加工方法概述

1. 制齿方法分类

铣削

精铸法

冷/热轧齿 无屑加 工方法 冷挤压法 切制法

成形法

磨削 拉齿 插齿 滚齿 剃齿 珩齿 磨齿 研齿

粉末冶金

精锻法

范成法 (展成法 共轭法 包络法)

2. 齿轮加工的一般工艺方案

2.7. 滚齿机概况

• 国产滚齿机型号示例:

滚齿机分类特点

普通型滚齿机(如Y38型)—7级,Ra3.2 按加工精 度分 精密滚齿机(如Y3150E型) —5级,Ra1.6 高精度滚齿机(如YGA31125)—4级,Ra1.25

立式滚齿机(如Y38型) 按结构分 卧式滚齿机(如Y3663型)

2.8. 滚刀制齿原理、分类特点

5) 调质齿轮>16应在调质前粗切齿,以确保轮齿达到图纸规 定的硬度。

2.10. 滚齿加工注意事项

6) 尽可能使齿坯直径比滚齿机工作台直径小80%,超出此范 围时应适当降低切削用量。 7) 滚齿机各种挂轮应保持清洁,调整挂轮间隙时只允许用紫 铜棒敲打挂轮架,严禁敲打挂轮,挂轮间隙以0.10mm~ 0.15mm为宜。 8) 齿坯找正时严禁在夹紧螺栓紧固的情况下,用重锤猛力敲 打。齿坯的夹紧螺栓严禁以梯形螺母拉紧工作台梯形槽进行 紧固。 9) 硬质合金滚刀、钴高速钢滚刀严禁粗加工中使用,使用硬 质合金滚刀精加工时,每次走刀齿面单面切削厚度不能超过 0.20mm。

齿轮加工机床的绿色设计与制造技术

机械工程学报JOURNAL OF MECHANICAL ENGINEERING第45卷第11期2009年11月Vol.45No.11Nov.2009DOI :10.3901/JME.2009.11.140齿轮加工机床的绿色设计与制造技术*李先广1,2刘飞1曹华军1(1.重庆大学机械传动国家重点实验室重庆400030;2.重庆机床(集团)有限责任公司重庆400055)摘要:在对传统齿轮加工机床技术特征及其资源环境影响状况进行分析的基础上,总结提出齿轮加工机床的绿色设计和制造技术框架,对干式切削技术、少无切屑加工技术、数控化技术、模块化及结构优化设计技术、再制造重用等技术及策略进行详细论述分析,指出齿轮高速干式切削技术及成套装备的开发是未来绿色齿轮加工机床发展的重点领域及主要趋势。

关键词:绿色制造齿轮机床干式切削发展趋势中图分类号:TG61Green Design and Manufacturing Technology of Gear Cutting MachineLI Xianguang 1,2LIU Fei 1CAO Huajun 1(1.The State Key Laboratory of Mechanical Transmission,Chongqing University ,Chongqing 400030;2.Chongqing Machine Tool (Group)Co.,Ltd.,Chongqing 400055)Abstract :Based on the analysis of the technology characteristics,resources consumption and environmental impact of traditional gear cutting machine,the framework of green design and manufacturing technology for gear cutting machine is established,and the technologies and strategies of dry cutting,less or non-cutting processing,NC,modular design and structural optimization,and remanufacturing are analyzed.It is indicated that the development of high-speed dry-cutting and completion set of equipment is the key field and main trend of future development of green gear cutting machine.Key words :Green manufacturingGear cutting machineDry cuttingDevelopment trend0前言*机床是制造业进行生产加工的主体。

干式切削加工技术的现状与未来

铰孔所得 工件表 面 比刃 口锋 利的未涂层 细晶粒 硬质 合金铰

刀铰 出的表面更光 洁 , 刀具寿命更 长。 且 德 国在干式 切 削领 域 中处 于领 先地 位 , 有 8 现 %左右 的企 业 采 用 了干 式 切 削 , 计 到 2 0 预 0 3年 或 2 0 0 4年 会 有 2 %的企 业采用干式 切削技 术 0 5。这预示着干 式切 削技术 是未来切 削加工发展 的一个方 向。 目前 , 国对干式切 削技术 的研究 还 比较少 , 我 应用 也 只 是传统 的铸铁铣 削) 。为了跟 上 国 际形 势 , 应世 界切 jq n- 顺 削技术 的发展趋势 , 国应加快对 干式切 削技 术的研究 。 我

统高速钢 刀具湿式滚 切相 比可减 少 切削 时 间 5 % , 加工 0 且

得干式 切削加工 的应 用又受到 了限制 。未来 切 削加工 中 的

冷却技 术应是 一个 多形式 的绿 色冷却技 术。

1 干 式 切 削 加 工 技 术 的提 出和 应 用

质量也有 明显提高 … 德 国格 林公 司采 用 的钛 基硬 质 合金 4;

钻头干式 钻孔切削 速度高于 2 0 ri, 0 m/ n 同材料 的铰 刀干式 a

传统 的金 属切 削 加工 大 多数 情 况是 需 要 使用 切 削液

的。在金 属切 削加 工 中, 削液 主 要有 3大 功 能 : 滑 作 切 润 用, 冷却作 用 , 清洗和排屑作用 。这些功能 对工 件 已加工表 面质量 和刀具耐用 度具有 明显的影响 。 随着高速切 削加工 技 术的迅 猛 发展 , 工 过程 中切削 加 液 的用 量越来越 大 , 时高 达 8 ~1 0 / n 。但 大 量使 有 0 0 L mi… 用 切削液造成 了许 多负面影 响 , 主要 表现在 以下 3个方 面。 a 增 加 了制造成 本。据 国外 许 多统计 资料 表 明 , . 切削

高速切削简介ppt课件

加工精度。

减少残余应力

高速切削可以减少切削过程中产生 的残余应力,降低工件变形的可能 性。

提高表面质量

高速切削能够获得更光滑的表面质 量,减少后续研磨和抛光的工作量 。

降低加工成本

减少刀具消耗

高速切削的切削速度高, 可以减少刀具的磨损和消 耗,降低刀具成本。

随着技术的进步,高速切削的 加工效率也在不断提高,单位 时间内能够完成的切削量增加 。

智能化发展

高速切削设备正在与人工智能 、物联网等技术结合,实现加 工过程的智能化控制。

环保与节能

随着环保意识的提高,高速切 削技术也在朝着更加环保和节

能的方向发展。

高速切削技术的未来展望

更高的速度

随着材料科学和机械制造技术的发展,高速 切削的速度会进一步提高。

高速切削的物理模型

高速切削是利用高速度的切削刀 具对工件进行加工的一种先进制

造技术。

在高速切削过程中,切削速度、 进给速度和切深等参数对加工效

果产生显著影响。

高速切削的物理模型涉及弹性力 学、流体力学等多个学科领域。

高速切削的刀具系统

高速切削的刀具系统是实现高 效加工的关键之一。

刀具料、刀具几何形状和刀 具夹持系统等是高速切削刀具 系统的核心要素。

高速切削技术通常是指在机床主轴转 速超过10,000 rpm的情况下进行的切 削加工,具有高速度、高精度、高效 率和高自动化的特点。

高速切削技术的应用范围

01

高速切削技术广泛应用于航空航 天、汽车、模具、机床等领域, 用于加工各种高精度、高质量、 高要求的零件。

02

高速切削技术可以加工各种材料 ,包括铝、镁、钛等轻质材料和 钢、铸铁等重质材料,以及钛合 金、镍合金等难加工材料。

干式切削技术培训课件

干式切削技术干式切削的基本概念金属切削加工普遍采取使用切削液的湿式方式,因为切削液具有冷却、润滑、清洗、排屑、防锈等功能,同时对延长刀具使用寿命、保证加工表面质量起到重要作用。

切削液所带来的负作用:消耗资源和能源,增加加工成本(据统计,切削液使用费用占总制造成本的16%,而切削刀具费用仅占总制造成本的3%~4%);切屑上的残留切削液提高了清洁处理成本。

干式切削是指在切削加工过程中不使用切削液的工艺方法,它能从源头上消除切削液带来的系列环境负面效应,符合绿色制造的理念和需求。

干式切削的优点①形成的切屑洁净、无污染、易于回收和处理,可以降低切削残屑的回收成本;②可以省去与切削液有关的供应、回收、过滤、处理等费用;③不污染环境,实现绿色切削,工厂无须承担切削废液污染的责任;④干式切削法加工产品效率高、成本低。

干式切削的局限性①干式切削的切削力会大大增加,刀具与工件之间的振动会加剧,从而导致工件加工表面质量变差,刀具磨损加快,刀具使用寿命缩短;②干式切削会在加工瞬间产生大量热量,这些热量主要集中在切屑中,会影响切屑的成型,导致形成带状缠绕在刀具上,影响后续切削,加剧刀具磨损。

③由于摩擦使工件和刀具的温度升高,导致刀具磨损加快,工件产生残留应力,刀具和工件发生热变形,表面质量下降;④无润滑作用,会使刀具分屑困难,切屑堵塞容屑槽,还可能损坏已加工的工件表面;⑤切屑如不及时排出,残留切屑可能导致夹紧误差、损坏机床导轨等。

干式切削关键技术刀具技术、排屑方法、使用的机床等三项技术①干式切削的刀具技术为了使得在干式切削过程中,产生的热量减少,提高刀具的润滑效果和断屑功能,首先要优化刀具的几何形状:◆减少刀具/工件表面之间的接触面积;◆考虑刀具表面的最大润滑性,防止积屑瘤的产生。

如美国公司把刀片制成超大正前角+34°加强刃,前刀面呈多条弧形沟,以减少切屑与前刀面的接触,使切削温度大大降低,采用常规切削速度加工时,刀具寿命可提高3~4倍。

高速切削机理

1.不同背吃刀量情况下切削力

不同背吃刀量情况下切削力 的值及变化规律分别如表1、 右图所示。右图中,在背吃 刀量不断增加时,平均切削 力都呈上升趋势,且背吃刀 量的增加对主切削力F 的影 响要比对切深抗力F 的影响 要明显。当背吃刀量增加一 倍时,切削力约增加一倍。 这是因为,切削时随着背吃 刀量的增大,剪切角逐步减 小,而从切削力的计算公式 可以得知,随着剪切角的减 小,切削力会逐步增大,同 时剪切角的大小也代表了切 屑变形的程度,所以切削的 变形程度会随着背吃刀量的 增加而逐步增加。

(2).周期脆性断裂理论

周期性断裂理论认为锯齿状切 屑形成是由于从工件自由表面 向切削刃扩展一定距离的周期 性整体断裂造成的。M. C. Shaw对Ti6Al4V进行快停切 削试验发现,一个锯齿状切屑单 元可以分为整体断裂区和裂纹 呈不连续分布的微裂纹区,如图 所示。该理论认为锯齿切屑形 成的机理是断裂力学。由于待 加工表面是不光滑的,而是由一 些微观的隆起、裂纹以及空穴 等组成的粗糙表面,在切削加工 过程中,压应力会引起表面内部 材料的流动,导致自由表面由于 工件脆性而形成裂纹。随刀具 前进,裂纹向切削刃不断扩展,但 由于刀尖附近压应力较大,扩展 裂纹受到抑制,所以在刀尖附近 形成微裂纹。

切削加工中切屑的形成和折断是非常复杂的过程, 有诸多不同的影响因素。屑的可断性是受很多因 素影响的复杂物理现象,当刀片槽型相当复杂且 在不同的切削条件下切削时,预测切屑折断就更 加复杂。因此有必要建立切削试验数据库系统, 并采用以知识为基础的系统分析方法来预报切屑 的折断过程。

对切屑折断预报的研究方法

3

基于对切屑形成机理 的分析,运用试验设计 技术建立切屑形成和折 断的数学模型和计算机 仿真,进行切屑形状和 折断的判断。 其结果具有一定的可 外延性。

《高速切削加工》课件

03 高速切削加工的关键技术

高速切削加工的刀具技术

刀具材料

01

高速切削加工需要使用高硬度、高耐磨性的刀具材料,如硬质

合金、陶瓷和金刚石等。

刀具涂层技术

02

涂层技术能够提高刀具表面的硬度和耐磨性,降低摩擦系数,

提高切削效率。

刀具几何形状

03

高速切削加工需要采用特殊的刀具几何形状,如小前角、大后

角和短刀刃等,以减小切削力、切削热和刀具磨损。

在高速切削加工中,降低能耗、减少废弃 物排放和提高资源利用效率成为重要的发 展趋势,符合可持续发展的要求。

高速切削加工面临的挑战与对策

高温与热变形

高速切削加工过程中产生的高温可能导致 刀具磨损、工件热变形等问题,需采用新 型刀具材料、强化冷却技术等手段解决。

振动与稳定性

高速切削加工过程中的振动可能影响加工 精度和表面质量,应优化机床结构、提高 刚性和阻尼性能。

模具型腔加工

高速切削加工技术在模具制造业 中广泛应用于模具型腔的加工, 如注塑模、压铸模等,能够快速 准确地完成复杂型面的加工。

模具钢材料加工

高速切削加工技术能够高效地加 工各种模具钢材料,如H13、 SKD61等,提高加工效率,减少 热量的产生和材料的变形。

高速切削加工在航空航天制造业的应用

航空发动机制造

高速切削加工的工艺参数

1 2 3

切削速度

提高切削速度可以提高加工效率,但同时也需要 选择合适的刀具和材料,以避免刀具磨损和工件 热变形。

进给速度

进给速度的提高可以增加材料去除率,但过高的 进给速度可能导致刀具磨损和工件表面质量下降 。

切削深度

适当的切削深度可以提高加工效率,但过大的切 削深度可能导致刀具磨损和工件表面质量下降。

干式滚齿刀具的参数化设计及优化

优化的数学模型 , 通过该模型 中切削用量 的变化 实现 了干式滚 刀刀具结 构 的优 化设计 , 开发 了 干式 滚齿 切削加工

刀具的参数化设计及其优化设计的应用软件系统 , 并实现 了干式滚刀零件 图的绘制 , 关键词 : 干式滚齿切削 ;滚刀 ; 参数化设计 ;优化

中 图 分 类 号 : G 2 T 71 文献标识码 : A 文 章 编 号 : 2 3 7 X(0 8 0 —0 5 —0 0 5 —3 4 2 0 )5 6 1 4

Vl . 6 No. 0 3 1 5 Ma 08 y2 0

干 式滚 齿 刀具 的 参数 化 设 计 及 优 化

刘 海 江 , 荣辉 童

( 同济大学 机械 工程学 院 , 上海 209 ) 0 0 2

摘要 : 对干式滚齿切削加工刀具的参数化设计及其 优化设计进行了分析研究 . 以干式 滚齿的滚刀为研究对象 , 以最 高生产率为 目标函数 , 建立 了考虑机床 、 刀具 、n v  ̄ m-_ 艺等多种 因素 的限制为约束条 件的滚 刀结构参数及 切削用量

A s r c = Th s p p r p e e t a a e e ie e in f r t e h g —p e r o , a d t e p rs b ta t i a e r s n s a p r m t rz d d s o h ih s e d d y h b g n h a t— d a n f ih s e d d y h b i o t i e n t eb s f h o p t ra ss ig p o r m .B s d o h r wi g o g —p e r o b an d o h a i o e c m u e s it r g a h s s t n a e nt e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键 词 :切削液 ;高速干式切削 ;齿轮加 工 ;刀具

中 图 分 类 号 :T 1 P 6 文 献 标 识 码 :B 文童 编 号 :1 0 — 1 4 2 1 ) 6 0 7 0 9 0 ( 00 0—0 3 — 3 0 3

Doi 1 3 6 / . s 1 0 -0 4. 0 . 6 1 : 9 9 j i n. 0 9 1 2 1 0 . 0. s 3 0 3

质 、废 油 处 理 、工 件 清 洗 以及 切 屑 的除 油 处 理 等 费 用 。按 照 环 保 观 点 ,切 削 油 中要 限 制 使 用 硫 化

究 相 关 技 术 ,但 由 于硬 质合 金材 料 的 昂贵 和 刀具

物 ,禁 止 含 有 氯 化 物 和 异 味 ,否 则 对 生 态 环 境 及

、 l

l I 8

高速干式切 削在齿轮加工 中的应 用研 究

Res ear f gearpr ch o ocess ng t i echnol ogy bas i ed on h gh- speed dr y cut i tng

付胡 代 ,韩 立 强,杨 威

0 引言

传 统 的 齿 轮 加 工 中 ,通 常 使 用 切 削 液 来冷 却

刀具 和 工 件 ,减 少 磨损 ,将 切 屑从 机 床 上 冲 走 , 因 而 需 要 配 置 油 箱 及 油 路 系 统 , 以 及 防 护 油 变

使 制 造 业 减 少 资 源 消 耗 和 尽 可 能 少 地 产 生 环

能 的提 升 ; 国外 资料 表 明 ,干 切 工艺 的 工件 表面 粗糙 度值 可 以降低 4 %左 右 。可 见 ,从保 护 环境 、 0

用 ,在 生 产 效 率 大 幅 度 提 升 、表 面 质 量 明 显 改 善 的 同时 ,生 产 成 本 有 所 下 降 。 目前 , 国外 为 了取

境 污 染 是 当前 制 造 业 面 临 的 重 大 课 题 。为 此 干 式

切 削 若 干 关键 技 术 已 经 达 到 实 用 化 阶 段 , 包 括 :

பைடு நூலகம்

机 床 总 体 布 局设 计 技 术 、 高 速 干 式 切 削加 工 工艺

技 术 。工 业 发 达 国家 早 在 上 世 纪 8 年代 即开 始 研 0

F a, U Hu d i HAN i i n YANG e L. a g, q W i

( 长春工程学 院 机 电学院 ,长春 1 0 1 ) 3 0 2

摘

要 :分析了高速干式切削技术产生原 因及其 在齿轮加 工中的应用 ,列举了干式切削与传统加 工方 法 ,从 空间和 能量消 耗、单件成 本 、所 占面积 、加工 时间等方面 比较的优 点 ,从而 阐明 了高 速干 式切削技 术具有节 约能量 与加 工 时间、提 高生产效 率 ,保护 环境等特 点 ,是 一种绿色 的 综合优化干式切削工 艺过程 。

况 。可 以 看 出 , 仅 使 用 冷 风 切 削 就 比 使 用 植 物 的

提 高加 工效 率和 加工 精度 以及 减低 制造 成本 的角 度

消 冷 却 液 所 开 展 的 工 作 主 要 有 两 种 方 式 :即 低 温 冷风 切 削与 高速干 式 切 削 。

11低温冷风切削法 .

此切 削 方法 是 一 种 用 一0 ~ .0 ℃的 冷 风 和 1℃ 10

非 常 微 量 的 植 物 油 代 替 冷 却 和 润 滑 油 剂 冷 却 的 加 工 方 法 。 它 由 日本 明 治 大 学 的 横 川 和 彦 等 最 先提 出 。研 究发 现 , 在金 属切 削加 工过 程 中 , 如果 只 给 加 工 点提 供 非 常微 量 、润 滑 效 果 良好且 未氧 化

突 破 性 的 进 展 , 最近 几年 由 于硬 质 合金 材 料 的水

平 提 高 和 表 面涂 层 技 术 的 发 展 , 使 得 目前 采 用新

一

代 数 控 加 工 设 备 生产 厂 多数 都 有干 切 工 艺 的应

目前 , 在 工 业 发 达 国 家 ,非 常 重 视 干 式 切 削 的研 究 与工 程 应用 。为 了 贯 彻环 境 保 护 政 策 , 更 是 大 力研 究 、开发 和 实施 这种 绿 色制造 方 法 。 对 于 美 国 、 日本 、德 国等 环 保 法 规 严 格 、人 工 费 用 水 平 高 的 发 达 国家 而 言 ,采 用 干 式 切 削 的总 成 本 是 传 统 切 削 工 艺 的7 %左 右 。据 美 国 企 业 的 统 0 计 ,在 集 中 冷 却 加 工 系 统 中 ,切 削 液 占总 成 本 的 1 %~ 1 %,而 刀 具 成本 只 占2 4 6 %~ 4 %。据 测算 , 如果2 %的切 削 加工 采用 干 式加 工 ,总 的制 造成 本 0 可 降 低 16 .%。干 切 技 术 的优 势 还 表 现 在 零 件 表 面 质 量 的提 高 和 几 何 精 度 的 改 善 , 这 有 助 于 产 品性

的植 物 油 ,加 工 点就 会 因高 温 而丧 失 润 滑 性 。若 给 加 工 点提 供冷 风 (1 ℃ ~-10C) 一0 0 。 ,就 可 以 防止

加 工 点 的高 温 化 ,避 免 上 述 情 况 发 生 。冷 风 切 削 时 切 削 性 能 大 大 提 高 。试 验 表 明 ,冷 风 切 削 、磨 削 在性 能 方 面 比油 剂 切 削 、磨 削提 高 了2 . F 以上 。 有 、 无 植 物 油 切 削 剂 与 冷 风 时 的 切 削 性 能 对 比 情

操 作 者 的健 康 特 别 有 害 。 从 生 态 学 和 技 术 经 济 角 度 出发 , 废 除 切 肖 液 是 大 势 所 趋 。因 此 , 干 式 加 0

工是 金属 切 削加工 的 发展趋 势之 一 。

制 造 技 术 不 过 关 ,这 项 加 工 技 术 的 应 用 一直 没 有