超声波焊接塑料件的设计

超声波焊接法

超声波焊接法

超声波焊接是一种利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合的焊接方法。

超声波焊接具有以下优点:

1.熔合强度高,适用于多种塑料焊接,同时还能大大增强焊缝的机械性能;

2.工作效率高,相比于其他焊接方法,超声波焊接的速度更快;

3.对环境污染小,因为整个焊接过程不需要任何辅助剂、焊剂或者气体。

然而,超声波焊接也存在一些缺点:

1.需要对焊头施加压力,导致设备较复杂且维修成本较高;

2.需要焊头传递超声波能量到产品,产品会轻微压痕。

在具体操作过程中,有以下几点注意事项:

1.在熔接法中,通过超音波超高频率振动的焊头在适度压力下,使二块塑胶

的接合面产生摩擦热而瞬间熔融接合,焊接强度可与本体媲美。

此外,采用合适的工件和合理的接口设计,可达到水密及气密的效果;

2.在埋植法中,通过焊头之传道及适当之压力,瞬间将金属零件(如螺母、

螺杆等)挤入预留入塑胶孔内,固定在一定深度。

完成后无论拉力、扭力均可媲美传统模具内成型之强度;

3.在成型法中,该方法与铆焊法类似,将凹状的焊头压着于塑胶品外圈,焊

头发出超音波超高频振动后将塑胶溶融成形而包覆于金属物件使其固定。

总的来说,超声波焊接法是一种有效的塑料焊接方法,它利用了超声波的高频振动来传递能量,使得两个塑料的表面能够迅速地熔合在一起。

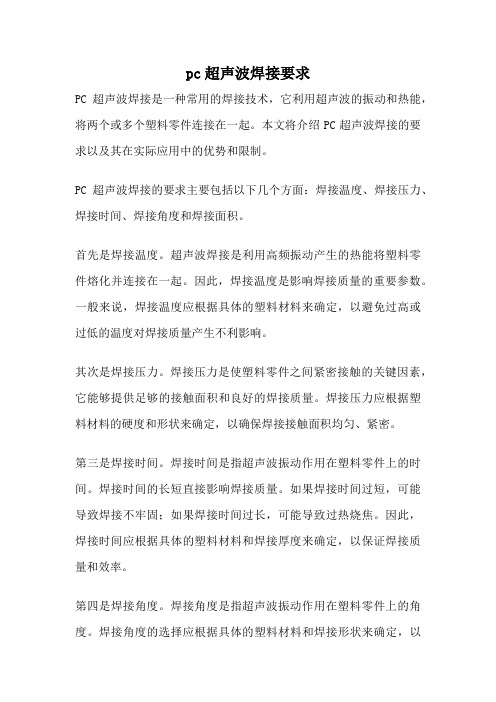

pc超声波焊接要求

pc超声波焊接要求PC超声波焊接是一种常用的焊接技术,它利用超声波的振动和热能,将两个或多个塑料零件连接在一起。

本文将介绍PC超声波焊接的要求以及其在实际应用中的优势和限制。

PC超声波焊接的要求主要包括以下几个方面:焊接温度、焊接压力、焊接时间、焊接角度和焊接面积。

首先是焊接温度。

超声波焊接是利用高频振动产生的热能将塑料零件熔化并连接在一起。

因此,焊接温度是影响焊接质量的重要参数。

一般来说,焊接温度应根据具体的塑料材料来确定,以避免过高或过低的温度对焊接质量产生不利影响。

其次是焊接压力。

焊接压力是使塑料零件之间紧密接触的关键因素,它能够提供足够的接触面积和良好的焊接质量。

焊接压力应根据塑料材料的硬度和形状来确定,以确保焊接接触面积均匀、紧密。

第三是焊接时间。

焊接时间是指超声波振动作用在塑料零件上的时间。

焊接时间的长短直接影响焊接质量。

如果焊接时间过短,可能导致焊接不牢固;如果焊接时间过长,可能导致过热烧焦。

因此,焊接时间应根据具体的塑料材料和焊接厚度来确定,以保证焊接质量和效率。

第四是焊接角度。

焊接角度是指超声波振动作用在塑料零件上的角度。

焊接角度的选择应根据具体的塑料材料和焊接形状来确定,以确保焊接质量和效果。

最后是焊接面积。

焊接面积是指两个塑料零件之间的接触面积。

焊接面积的大小直接影响焊接强度和质量。

一般来说,焊接面积应尽可能大,以提高焊接强度和质量。

PC超声波焊接具有许多优势。

首先,它能够实现快速、高效的焊接。

超声波焊接的焊接速度快,一般只需几秒钟,可以大大提高生产效率。

其次,它具有较好的焊接质量和强度。

超声波焊接可以实现无缝焊接,焊接强度高,焊接接头美观。

此外,它还具有无污染、无毒性的特点,不会产生有害物质,对环境友好。

然而,PC超声波焊接也存在一些限制。

首先,它对塑料材料的选择有一定要求。

不同的塑料材料具有不同的熔点和熔化温度,需要根据具体情况选择合适的焊接参数。

其次,焊接接头的形状和尺寸也会对焊接质量产生影响。

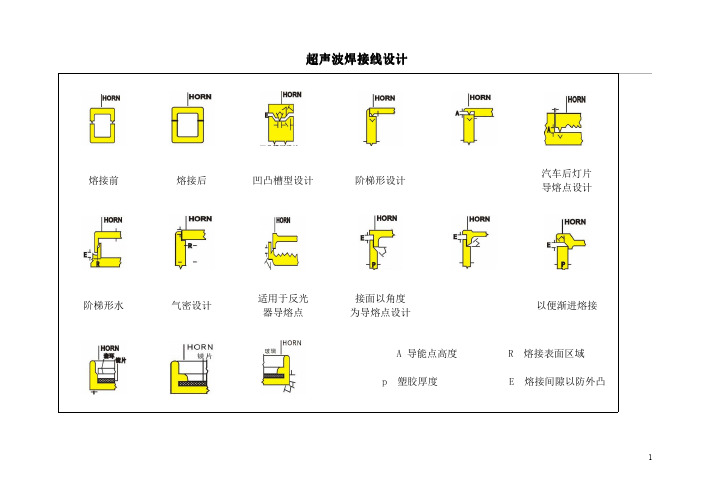

超声波焊接线的设计规范

超声波焊接线设计熔接前熔接后凹凸槽型设计阶梯形设计汽车后灯片阶梯形水气密设计适用于反光接面以角度为导熔点设计以便渐进熔接★熔接良好可以结合不易熔接两烯晴双烯苯乙烯缩醛树脂压克力纤维素ABS和P.C合成物压克力和PVC合金聚亚苯氧化物尼龙聚碳酸脂PC聚乙烯PE聚丙烯PP聚苯乙烯PS聚讽聚氯乙烯苯乙烯丙烯晴聚脂树脂聚丙烯晴奥龙ABS★★★ACETAL★ACRYLICS★★CELLULOSICS★CYCOLOY-800★★★CYCOVIN★KYDEX★NOROY★★NOLON★PC★★PE★PP★PS★POLYSULFONE★PVC★SAN★POLYESTER★XT-POL YMER★材质参考表List of Naterials不同塑料之熔接状况welding condition of different plasticeUltrasonic超声波焊接Hot-plate热板Vibration 震动Spin旋转RadioFreq高频Near field welding近距离Farfieldewelding远距离Inserting塑胶Staking铆接Spotwelding点焊oncontact接触①low temp低温OnContact②hightemp高温Non-contacd不接触③Acrylic/Styrenne/Acrylonitrle(ASA)丙烯酸/苯乙烯/丙烯晴2-32△2222-333224Acrylonitrle/Butadiene/Styrenne(ABS)丙烯硝/丁二烯/苯乙烯(超不碎胶)11△1-2111-22221-24Cellulose acervate(CA)醋酸纤维素/纤维素乙酸脂22-3△22-323-43-43-4223-4Methacrylate(Acrylic)(PMMA)甲基丙烯酸脂(亚加力)1-21-2△1-222212-32-323-4PA-Blends尼龙混合物3*3-4△3-43-43-423-4322-34PC-ABS-Blends PC/ABS混合物2-33△3-432-3233224PC-PBT-Blends PC/PBT混合物2-33-4△3-43-42-3233224Polyaceta(POM)聚甲醛22&2-32-32-31-222224 Polyamide(Nylon6)尼龙62-32-3&2-32-32-33-43-42-31-21-23-4 Polyamide(Nylon6/6)尼龙6/62-32-3&2-3332-322-31-223-4 Polyamide-copolymer(Nylon6-3-T)尼龙6-3-T222222-333223-4Polybutylane terephthalate(PBT)聚丁稀酸脂3injectionparts注塑件2-3&232-33-433224 1Foils加薄胶膜Polycarbonate(PC)聚碳酸脂(防弹胶)22△2222-32-3221-24Polyethylene(PE)聚乙烯(软胶)34332123324Polyethylene terephthalate(PET)聚乙烯酸脂(宝特胶)3injectionparts2-3&2-32-333-43322-341Foils加薄胶膜Polyphenylene oxide(PPO)聚氧化亚苯22△2-32-32-3223224 Polyphenylene sulfide(PPS)聚硫苯22&222233224Polypropylene(PP)聚丙烯(百折胶)34332123224Polystyrene(PS)聚苯乙烯(硬胶)11△11112321-24Polysukfone resin(PSO)聚砜树脂22&22-322-32-33224Polyvinyl chloride(PVC)聚氯乙烯2-3with Foils加薄胶膜3△2-32-32-31-23#3-42-321PP-EPDM-Blends PP-EPDMh-混合物33-4△3-42-3222-32-3224PPO-Blends 聚氧化亚苯混合物3with Foils加薄胶膜3-4△3-43-4322-32-3224Styrene/Butadiene(SB)苯乙烯/丁二烯11△22133321-24List of Symbols字符代表1=Very good非常好2=Good良好3=limited尚可4=Not possible不可能#=Exhoust fan recommended建议加排氧扇△=Energy director recommended建议焊接面加焊线*=Knurl Euced horn recommended建议焊头表面刻浪花纹&=Shear joint recommended建议焊接面造剪切面①Hot plate temperature up to290摄氏度,heat platens in contact with parts to be welded.热板温度达到290摄氏度,热板要与工作接触。

特种焊接技术--第五章超声波焊接

1-发生器 2-换能器 34-耦合杆 A-发生器 B聚能器 -声学系统 5-上声极6-焊件7-下声级8-电磁加压装臵 C-加压机构 D-控制装臵 9-控制加压电源10-程控器 19 材料科学与工程学院 压力焊

材料科学与工程学院

19

特种焊

1、超声波发生器 是焊机的核心设备。它是一种具有超声频率的 正弦电压波的电源,实质是一个包括机械振动系统 在内的单级或多级放大的自激振荡器。作用是将工 频(50Hz) 电流变成 15 ~ 60Hz 的震荡电流,并通 过输出变压器与换能器相耦合。 2、声学系统 超声波的关键部件,是电声耦合装臵(声学系 统),由换能器、聚能器(变幅杆)、耦合杆(传 振杆和上下声极)等组成。 主要作用是传输弹性振动能给焊件,以实现焊 接。声学系统设计的关在于按照选定的频率计算每 个声学组元的自振频率。

11

特种焊 2、缝焊 缝焊时超声波通过旋转运动的圆盘状声极传输 给工件,形成具有密封性的连续焊缝。 缝焊可以获得密封的连续焊缝。通常工件被夹 持在上、下焊盘之间。在特殊情况下可采用平板式 下声极。

材料科学与工程学院 压力焊 辽宁工程技术大学 材料科学与工程学院

12

12

特种焊 3、环焊 用环焊方法可以一次形成 封闭形焊缝,采用的是扭转振 动系统。焊接时焊盘扭转,振 动振幅相对于声极轴线呈对称 线性分布,轴心区振幅为零, 焊盘边缘振幅最大。显然环焊 最适用于微电子器件的封装工 艺。有时环焊也用于对气密要 求特别高的直线焊缝场合,此 时可采用部分重叠环焊方法, 类似缝焊获得连续直线焊缝。

材料科学与工程学院 压力焊 辽宁工程技术大学 材料科学与工程学院

20

20

特种焊 (1)换能器 将发生器的电震荡能转换成相同频率的机械振 动能,是焊机的机械振动源。有磁致伸缩式和压电 式两种。 磁致伸缩效应是当铁磁材料臵于交变磁场中, 将会在材料的长度方向发生宏观的同步伸缩变形现 象,常用镍片和铁铝合金,工作可靠,但换能效率 仅为20~30%,已被压电式换能器所替代。 压电式是利用某些非金属压电晶体(如石英、 锆酸铅、锆钛酸等)的逆压电效应。当压电材料在 一定晶面上受到压力或拉力时,会出现电荷,称为 正压电效应;反正,当在压电轴方向馈入交变电场 时,晶体会沿一定方向发生同步收缩现象,称逆压 电效应。效率高达80~90%,但寿命短。

超声波焊接技术PPT课件.ppt

焊头接触

耦合面

太小

正确

不正确

焊头接触

增加法兰以便焊头 直接位于焊接区域 上

超声波模具設計和应用对焊接效 果産生什庅作用

?

• 換能器 • 調幅器 • 焊头 • 底座

模具技术

压电陶瓷

H H

通电前

通电后

标准振幅

可能损坏的原因

✓ 横向振动 ✓过热 ✓撞击 ✓焊头频率相差大 ✓不適當調幅器

什么是调幅器 ?

剪切接口的局限

需要紧密公差 需要刚性侧壁支撑 零件尺寸 不规则外形

塑膠件焊接線設計外,還需要考 慮其它因素吗

?

其它设计考虑因素

尖角 孔洞和弯曲 附加物 振动膜 焊头接触

尖角

避免

推荐

孔洞和弯曲

焊头

空洞

潜在的焊接盲区

半结晶型树脂

无定型树 脂

附加物

焊头

潜在的裂纹点

附加物

振动膜

焊接时间改小 振幅加大或减小 Amplitude ProfilingTM 焊头中心柱塞 内壁加厚 内部支撑筋

调幅器是铝合金或钛合金材料制成的一 个半波长共振部分。它安置于换能器和焊头 之间,调节传递至焊头的振动幅度。

调幅器的增益

1:0.6

1:1

1:1.5

1:2.0

1:2.5

1:0.6

1:1

1:1.5

1:2.0

能量 = 功率 X 时间

功率因素

力

X

速率

力可以改变

速率因素

压强

下降速率

频率 X 振幅

负 载

黑色 银色

压力

金色

无调幅 器

如何选择调幅器

• 可咨询本公司应用部 • 超声焊头有其相应的调幅器增益极限 • 工件塑膠特性,面積大少,形狀------振幅 • 应用之種類---铆焊,点焊,嵌插焊等

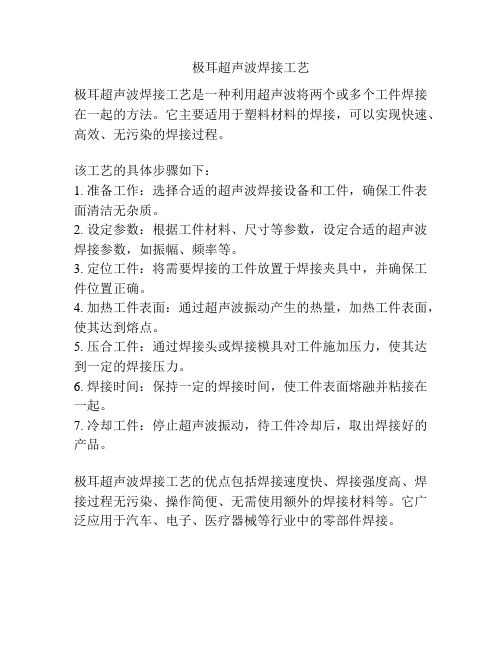

极耳超声波焊接工艺

极耳超声波焊接工艺

极耳超声波焊接工艺是一种利用超声波将两个或多个工件焊接在一起的方法。

它主要适用于塑料材料的焊接,可以实现快速、高效、无污染的焊接过程。

该工艺的具体步骤如下:

1. 准备工作:选择合适的超声波焊接设备和工件,确保工件表面清洁无杂质。

2. 设定参数:根据工件材料、尺寸等参数,设定合适的超声波焊接参数,如振幅、频率等。

3. 定位工件:将需要焊接的工件放置于焊接夹具中,并确保工件位置正确。

4. 加热工件表面:通过超声波振动产生的热量,加热工件表面,使其达到熔点。

5. 压合工件:通过焊接头或焊接模具对工件施加压力,使其达到一定的焊接压力。

6. 焊接时间:保持一定的焊接时间,使工件表面熔融并粘接在一起。

7. 冷却工件:停止超声波振动,待工件冷却后,取出焊接好的产品。

极耳超声波焊接工艺的优点包括焊接速度快、焊接强度高、焊接过程无污染、操作简便、无需使用额外的焊接材料等。

它广泛应用于汽车、电子、医疗器械等行业中的零部件焊接。

超声波焊接工艺过程控制要点

2.工件支撑要求支撑稳固,不然振幅会被消弱 3.定位及取放方便缩短工作时间,提升生产率

4.其它特殊要求

超声波焊接工艺过程控制要点

第15页

调幅器选择

焊接面积-----面积越大,需要振幅越高 工件材料-----PP/PE/尼龙等较难焊晶型树脂,需要

时间,降低熔接功率,增加熔接强度,不过轻易产生段差及

溢胶

间断式

连续式

超声波焊接工艺过程控制要点

第27页

垂直墙壁型导熔线

垂直墙壁型导熔线能够增加抗撕裂力以及降低溢胶。

超声波焊接工艺过程控制要点

第28页

间断型导熔线-Interrupted Energy Director

间断型导熔线能够降低溢胶以及焊接能量,不过会降低焊接强 度。

45°

超声波焊接工艺过程控制要点

第47页

超声焊接结构

➢ 阶梯型

Step Joint

0.40

0.03

( 0.30 )

0.17

超声波焊接工艺过程控制要点

0.20

第48页

超声焊接结构

➢ 阶梯型

Energy Director with Opposing Textured Surface

超声波焊接工艺过程控制要点

超声波焊接工艺过程控制要点

第18页

压力

1.压力过低,会延长焊接时间,使工件表面产生疤痕 或质量不佳

2.压力过高,会使工件破裂,使界面结合欠佳, 甚至过载,而终止超声

超声波焊接工艺过程控制要点

第19页

焊接时间与保压时间

1.过长焊接时间,会产生飞边或质量下降,尤其是严 格密封场所下,更要注意,

超声波塑料焊接相容性及应用

一.超声波主要应用技术二.超声波塑料焊接的相容性和适应性:热塑性塑料,由于各种型号性质不同,造成有的容易进行超声焊接,有的不易焊接.表3.3中黑方块表示两种塑料的相容性好,容易进行超声焊接,圆圈表示在某些情况下相容,焊接性能尚可,空格表示两种塑料相容性很差,不易焊接.■-表示相容○-表示在煤屑情况下相容表中所列仅供参考,因为熟知的变化可导致结果略有差异.应用:超声波焊接的焊口设计:两个热塑性塑料零件的超声波焊接要求超声波振动通过焊接头传递到组合件的上半部,最后传至两半的结合处或界面上.在此,振动能量转换成热能,用以熔化塑料.当振动停止后,塑料在压力下固化,在结合面上产生焊接.两个结合表面的设计,对于获得最佳焊接结果来说是非常重要的.有各种各样的连接设计,每一种都有特色和优点.各种设计的使用取决于许多因素,例如塑料类型、零件几何形状、焊接的要求(即粘性、强度、密封等).夹具装置:塑料超声波焊接的一个重要因素是夹具装置.夹具装置的主要用途是固定零件,使之与焊接头对准,同时对组合件提供适当的支撑.被焊接的材料、零件几何形状、壁厚和零件的对称性均可影响能量向界面的传递,因此设计夹具时必须加以考虑.某些用途,例如铆接和嵌插,要求在焊接头接触区下面有坚硬的承托装置.铝质的夹具装置可提供必要的刚度,可以镀铬来防止零件出现疤痕和提高耐磨性.在一些用途中,夹具必须具有一定程度的弹性以保证在连结区产生异相状态.异相状态一般在最差的结合处出现,这是待焊接的范围;不过,由于某些零件材料和几何形状,结合的两半可能合成一整体,上下同时振动,如果这种状态出现,将承槽由刚性材料改为弹性材料,或者将硬度计由软性材料改为另一种材料,往往足以在连结区重新建立异相状态.简单的实验性夹具可用木料、环氧树脂或熟石膏建造.对于更精密、更长寿命的夹具将要用铝、钢、黄铜、铸塑尿烷,或其它的弹性材料.夹具设计范围广,从快速拆卸夹具到简单的金属板均有.应用的要求和生产率通常决定夹具的设计.焊接:图10表示简单的对接焊连接和有能量导向部分的理想连接的时间--温度曲线.能量导向部分允许迅速焊接,同时达到最大的强度.在导向部分的材料如图示在整个结合区内流动.图11表示焊前按要求比例设计能量导向部分改进对接焊与导致的材料流动.工件尺寸的选择应是如图示能量导向部分熔化后足够分布于结合面之间,通常,对于易焊的树脂能量导向部分最小高度为0.010英寸(0.25毫米).对于某些需要高能量的树脂,即结晶型、低刚度或高熔化温度的非晶型(例如聚碳酸酯、聚砜)树脂,需要较大的能量定向部分,其最小高度为0.020英寸(0.5毫米).在工件之间对齐的方法,例如销钉和插口,应包括在工件设计中.必须指出,为熔剂焊封所作的设计一般可以修改,以符合超声波焊接的要求.要避免:能量导向部分设计的典型错误是将结合面削成45度的斜面.图12表示这样做的结果.图13表示便于对齐的阶梯式连接.这种连接设计适合于在侧面不宜有过多的熔体或溢料之场合.榫槽连接法:(图14)主要用于焊接和防止内外烧化.不过,需要保持榫舌两侧的间隙使模制较困难.锥度可根据模塑实践经验进行修改,但必须避免在零件之间产生任何障碍.图15表示适用于超声波焊接的各种基本能量导向连接法,这些可作为典型连接部分的参考,对具体用途应稍作修改.图16表示需要严密封接时所用的剪切连接法,特别适合于晶型树脂(尼龙、聚甲醛、热塑性聚酯、聚乙烯、聚丙烯和聚苯硫).因为晶型树脂从固态到熔化改变迅速、温度范围窄、能量导向式连接就不是最佳方法,原因是来自导向部分的熔融树脂在它能与相结合的表面熔合之前会迅速凝固.剪切连接法的焊接方法是:首先熔化较小的开始接触区域,然后继续熔化沿着垂直壁的阻碍部分,使零件压在一起.为了便于自定位,需要引入端,而且必要时可设一个溢料收集点.连接强度与焊缝的垂向尺寸(焊接深度)有关,而且可以调整以满足应用的要求.对于超过零件强度的连接强度,建议深度为壁厚的1.25倍.对于连接的典型阻阻碍范围列于下表内:底部零件的壁必须用夹具支持在焊缝处,夹具必须与此零件的外部轮廓吻合,以免在焊接压力下向外挠曲.顶部零件应尽可能薄,实际上象是一个盖子,以防向内挠曲,对于中间壁连接,最好采用图17所示的榫槽连接法,这种连接对于大零件也有用.图18表示各种基本剪切连接设计.。

超声波焊接技术规范

何谓超声波焊接在进行超声波振动的同时施加压力,使要结合的塑料产品的一部分因摩擦产生热量软化,焊接在一起的方法。

接合部的接合形状案例(1)斜面接合该接合是利用斜面以达到完全的面接合。

由于可获得均一的热能及较大的焊接面积,故焊接强度高,气密性好。

设计时的注意事项•接合部的倾斜角度越大则焊接面积也就越大,但由于结合面不易产生滑动,故需要较大的能源。

另一方面,当倾斜角为锐角时,在焊接时会形成压入状态,并因打开接合部而引起变形、降低了融化密合性等,有可能引起不良问题的发生。

在设计是我们必须考虑到成型品的厚度,一般成品厚度应设定在30~60的范围内。

•将要进行焊接的二个成型品在组合时,确定纵向与横向的焊接深度是尤为重要的。

虽然所设定的尺寸会因使用塑料的等级与性能要求而异,但纵向与横向的设定标准则为0.4~0.7mm左右。

•为了确保焊接时嵌接状态的稳定性,尽可能地将接合部设计的大一点。

实际上成型品的间隙设计的大则不会发生晃荡,且不能有压入。

单侧设定为0.05mm左右为最佳。

•为了达到焊接后的制品尺寸(进入量)的稳定,必须设有浇口塞。

设定位置为可软化焊接的位置。

•若想防止在焊接时发生融化飞边时,最好能设有飞边滞留。

•以下为最具代表性的斜面接合设计案例,以及该接合形状的焊接强度例。

(2)逐次接合属于剪切焊接,由振动方向的面接触结合部获得均一的热量,其气密性、焊接强度都十分良好。

但是,焊接后所产生的飞边会滞留在表面,特别是不允许有飞边产生时,一定要注意。

设计时的注意事项•接合部倾斜角度的考虑方法斜面接合一样。

同时也要考虑到成型品的厚度,我们希望设定在40~50的范围内。

•焊接深度含倾斜部分的设定一般为纵向1.0~1.2mm,横向0.3~0.5mm左右。

当纵向的焊接深度发生变化时其焊接强度也会发生变化,焊接量过大的话在焊接时容易产生飞边,由此引发出破裂、气密不良等问题。

此外,横向的焊接深度以适当为佳。

•间隙的设定斜面接合一样,单侧设定为0.05mm左右。

基于超声振动加工的阶梯形变幅杆焊头设计与性能分析

基于超声振动加工的阶梯形变幅杆焊头设计与性能分析刘兵华1 席燕辉2(1.延锋汽车饰件系统(长沙)有限公司 湖南长沙 410000;2.长沙理工大学 湖南长沙 410114)摘要: 超声变幅杆是超声振动复合加工工艺中超声振动系统的重要部件,在塑料超声波焊接加工中,常常把变幅杆与焊接工具设计在一起,即业内通俗说的超声波变幅杆焊头。

该文结合实际应用情况,通过理论计算得到阶梯形变幅杆焊头的几何模型,并基于Ansys Workbench 分析软件对阶梯形变幅杆焊头进行模态分析和谐响应分析,获得了阶梯形变幅杆放大系数、截面突变处的过渡圆弧与最大应力的变化规律,为阶梯形复合变幅杆焊头的设计提供了参考,优化设计的阶梯形变幅杆焊头工作性能得到大幅度提升。

关键词: 阶梯形 变幅杆焊头 有限元 模态分析中图分类号: TG663文献标识码: A文章编号: 1672-3791(2023)10-0071-05Design and Performance Analysis of the Stepped Horn WeldingHead Based on Ultrasonic Vibration MachiningLIU Binghua 1 XI Yanhui 2(1.Yanfeng Automotive Trim Systems (Changsha) Co., Ltd., Changsha, Huhan Province, 410000 China;2.Changsha University of Science and Technology, Changsha, Hunan Province, 410114 China)Abstract: The ultrasonic horn is an important part of the ultrasonic vibration system in the ultrasonic vibration composite processing technology. In the plastic ultrasonic welding process, the horn and welding tools are often de‐signed together, and that is commonly known as the ultrasonic horn welding head. Combined with the actual ap‐plication situation, this paper obtains the geometric model of the stepped horn welding head through theoretical calculation, conducts the modal analysis and harmonious response analysis of the stepped horn welding head based on Ansys Workbench analysis software, and obtains the variation law of the amplification coefficient, transition arc at the abrupt change of cross-section and maximum stress of the stepped horn, which provides reference for the design of the stepped horn welding head. The working performance of the stepped horn welding head that is optimally designed has been greatly improved.Key Words: Stepped; Horn welding head; Finite element; Modal analysis超声振动加工是一种重要的特种加工技术,其中超声振动系统是超声加工的核心部分,由换能器、变幅杆、工具等构成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声波焊接塑料件的设计

代注塑方式能有效提供比较完美的焊接用塑胶件。光我们决定用超声波焊接技术完成熔合时,塑料件的结构设计必须首先考

虑如下几点:

1 焊缝的大小(即要考虑所需强度)

2 是否需要水密、气密

3 是否需要完美的外观

4 避免塑料熔化或合成物的溢出

5 是否适合焊头加工要求

焊接质量可能通过下几点的控制来获得:

1 材质

2 塑料件的结构

3 焊接线的位置和设计

4 焊接面的大小

5 上下表面的位置和松紧度

6 焊头与塑料件的妆触面

7 顺畅的焊接路径

8 底模的支持

为了获得完美的、可重复的熔焊方式,必须遵循三个主要设计方向:

1 最初接触的两个表面必须小,以便将所需能量集中,并尽量减少所需要的总能量(即焊接时间)来完成熔接。

2 找到适合的固定和对齐的方法,如塑料件的接插孔、台阶或齿口之类。

3 围绕着连接界面的焊接面必须是统一而且相联系互紧密接触的。如果可能的话,接触面尽量在同一个平面上,这

样可使能量转换时保持一致。

下面就对塑料件设计中的要点进行分类举例说明:

整体塑料件的结构

1.1塑料件的结构

塑料件必须有一定的刚性及足够的壁厚,太薄的壁厚有一定的危险性,超声波焊接时是需要加压的,一般气压为

2-6kgf/cm2 。所以塑料件必须保证在加压情况下基本不变形。

1.2罐状或箱形塑料等,在其接触焊头的表面会引起共振而形成一些集中的能量聚集点,从而产生烧伤、穿孔的

情况(如图1所示),在设计时可以罐状顶部做如下考虑

○1 加厚塑料件

○2 增加加强筋

○3 焊头中间位置避空

1.3尖角

如果一个注塑出来的零件出现应力非常集中的情况,比如尖角位,在超声波的作用下会产生折裂、融化。这种情

况可考虑在尖角位加R角。如图2所示。

1.4塑料件的附属物

注塑件内部或外部表面附带的突出或细小件会因超声波振动产生影响而断裂或脱落,例如固定梢等(如图3所示)。

通过以下设计可尽可能减小或消除这种问题:

○1 在附属物与主体相交的地方加一个大的R角,或加加强筋。

○2 增加附属物的厚度或直径。

1.5塑料件孔和间隙

如被焊头接触的零件有孔或其它开口,则在超声波传递过程中会产生干扰和衰减(如图4所示),根据材料类型

(尤其是半晶体材料)和孔大小,在开口的下端会直接出现少量焊接或完全熔不到的情况,因此要尽量预以避免。

1.6塑料件中薄而弯曲的传递结构

被焊头接触的塑件的形状中,如果有薄而弯曲的结构,而且需要用来传达室递超声波能量的时候,特别对于半晶

体材料,超声波震动很难传递到加工面(如图5所示),对这种设计应尽量避免。

1.7近距离和远距离焊接

近距离焊接指被焊接位距离焊头接触位在6mm以内,远距离焊接则大于6mm,超声波焊接中的能量在塑料件传

递时会被衰减地传递。衰减在低硬底塑料里也较厉害,因此,设计时要特别注意要让足够的能量传到加工区域。

远距离焊接,对硬胶(如PS,ABS,AS,PMMA)等比较适合,一些半晶体塑料(如POM,PETP,PBTB,

PA)通过合适的形状设计也可用于远距离焊接。

1.8塑料件焊头接触面的设计

注塑件可以设计成任何形状,但是超声波焊头并不能随意制作。形状、长短均可能影响焊头频率、振幅等参数。

焊头的设计需要有一个基准面,即按照其工作频率决定的基准频率面。基准频率面一般占到焊头表面的70%以上的面

积,所以,注塑件表面的突超等形状最好小于整个塑料面的30%。一滑、圆弧过渡的塑料件表面,则比标准可以适当

放宽,且突出位尽量位于塑料件的中部或对称设计。

塑料件焊头接触面至少大于熔接面,且尽量对正焊接位,过小的焊头接触面(如图6所示),会引起较大损伤和

变形,以及不理想的熔接效果。

在焊头表面有损伤纹,或其形状与塑料件配合有少许差异的情况下,焊接时,会在塑料件表面留下伤痕。避免方

法是:在焊头与塑料件表面之间垫薄膜(例如PE膜等)。

焊接线的设计

2 焊接线的设计

焊接线是超声波直接作用熔化的部分,其基本的两种设计方式:

○1 能量导向

○2 剪切设计

2.1能量导向

能量导向是一种典型的在将被子焊接的一个面注塑出突超三角形柱,能量导向的基本功能是:集中能量,使其快

速软化和熔化接触面。能量导向允许快速焊接,同时获得最大的力度,在这种导向中,其材料大部分流向接触面,能量

导向是非晶态材料中最常用的方法。

能量导向柱的大小和位置取决于如下几点:

○1 材料

○2 塑料件结构

○3 使用要求

图7所示为能量导向柱的典型尺寸,当使用较易焊接的材料,如聚苯乙烯等硬度高、熔点低的材料时,建议高度

最低为0.25mm。当材料为半晶体材料或高温混合树脂时(如聚乙碳),则高度至少要为0.5mm,当用能量导向来焊

接半晶体树脂时(如乙缩荃、尼龙),最大的连接力主要从能量柱的底盘宽带度来获得。

没有规则说明能量导向应做在塑料件哪一面,特殊情况要通过实验来确定,当两个塑料件材质,强度不同时,能

量导向一般设置在熔点高和强度低的一面。

根据塑料件要求(例如水密、气密性、强度等),能量导向设计可以组合、分段设计,例如:只是需要一定的强

度的情况下,分段能量导向经常采用(例如手机电池等),如图8所示。

2.2能量导向设计中对位方式的设计

上下塑料件在焊接过程中都要保证对位准确,限位高度一般不低于1mm,上下塑料平行检动位必须很小,一般

小于0.05mm,基本的能量导向可合并为连接设计,而不是简单的对接,包括对位方式,采用能量导向的不同连接设计

的例子包括以下几种:

插销定位:图9所示为基本的插销定位方式,插销定位中应保证插销件的强度,防此超声波震断。

台阶定位:图10所示为基本的台阶定位方式,如h大于焊线的高度,则会在塑料件外部形成一条装饰线,一般

装饰线的大小为0.25mm左右,创出更吸引人的外观,而两个零件之间的差异就不易发现。

图11所示台阶定位,则可能产生外溢料。图12所示台阶定位,则可能产生内溢料。图13所示台阶定位为双面

定位,可防止内外溢料。

○1 企口定位:如图14所示,采用这种设计的好处是防止内外溢料,并提供校准,材料容易有加强密封性的获得,

但这种方法要求保证凸出零件的斜位缝隙,因此使零件更难能可贵于注塑,同时,减小于焊接面,强度不如直接完全对

接。

○2 底模定痊:如图15所示,采用这种设计,塑料件的设计变得简单,但对底模要求高,通常会引致塑料件的平

行移位,同时底模固定太紧会影响生产效果。

○3 焊头加底模定位:如图16所示,采用这种设计一般用于特殊情况,并不实用及常用。

○4 其它情况:

A:如图17所示,为大型塑料件可用的一种方式,应注意的是下支撑模具必须支撑住凸缘,上塑料件凸缘必须接

触焊头,上塑料件的上表面离凸缘不能太远,如必要情况下,可采用多焊头结构。

B:如连接中采用能量导向,且将两个焊面注成磨砂表面,可增加摩擦和控制熔化,改善整个焊接的质量和力度,

通常磨砂深度是0.07mm-0.15mm。

C:在焊接不易熔接的树脂或不规则形状时,为了获得密封效果,则有必要插入一个密封圈,如图18所示,需要

注意的是密封圈只压在焊接末端。图19所示为薄壁零件的焊接,比如热成形的硬纸板(带塑料涂层),与一个塑料盖

的焊接。

2.3剪切式设计

在半晶体塑料(如尼龙、乙缩醛、聚丙烯、聚乙烯和热塑聚脂)的熔接中,采用能量导向的连接设计也许达不到

理想的效果,这是因为半晶体的树脂会很快从固态转变成融化状态,或者说从融化状态转化为固态。而且是经过一个相

对狭窄的温度范围,从能量导向柱流出的融化物在还没与相接界面融合时,又将很快再固化。因此,在这种情况下,只

要几何原理允许,我们推荐使用剪切连接的结构。

采用剪切连接的设计,首先是熔化小的和最初触的区域来完成焊接,然后当零件嵌入到下起时,继续沿着其垂直

壁,用受控的接触面来融化。如图20所示,这样可能性获得强劲结构或很好的密封效果,因为界面的熔化区域不会让

周围的空气进来。由于此原因,剪切连接尤其对半晶体树脂非常有用。

剪切连接的熔接深度是可以调节的,深度不同所获得的强度不同,熔接深度一般建议为0.8-1.5mm,当塑件壁厚

及较厚及强度要求高时,熔接深度建议为1.25X壁厚。

图21所示为几种基本的剪切式结构:

剪切连接要求一个塑料壁面有足够强度能支持及防止焊接中的偏差,有需要时,底模的支撑高于焊接位,提供辅

助的支撑。

下表所示为零件大小尺寸和接触面、零件误差的大概尺寸:

零件最大尺寸 接触面尺寸 零件尺寸允许误差

<18mm 0.2mm-0.3mm ±0.025mm

18mm-35mm 0.3mm-0.4mm ±0.05mm

>35mm 0.4mm-0.6mm ±0.075mm

当零件尺寸大于90mm时,或零件有不规则的形状时,建议不采用剪切连接。这时因为注塑时很难控制误差及变

形使其保持一致。如果是上述情况,建议采用能量导向的形式。

图22所示为双面剪切式设计

图23所示为扣式焊线设计,用于高强度,但上下塑料件不接触的情况下,在特殊情况下,可用于增加密封圈的

情况。