液压油缸设计手册

液压油缸设计计算书

液压油缸设计计算书缸径D 杆径d 工作压力p 试验压力Pmax行程l 工作温度安装距离22018031.539.52100‘-20~60℃1880材料名称抗拉强度屈服强度延伸率收缩率备注外径缸筒材质活塞杆材质导向套材质活塞材质/45T 650441273 27SiMn42CrMo27SiMn42CrMo/45590335355103052039024510335205推力(N)拉力(N)40Cr 980785150076349612027SiMm 98083542CrMo 108093035CrMo1000850缸径D(mm)行程L(mm)实际导向长度2202100220缸径外径δ/D 屈服强度抗拉强度工作压力保险系数2202730.1283598039.53条件计算壁厚计算外径外径结论0.0819.51259.03>0.08<0.322.08264.15OK0.319.78259.560.3264.32102.46结论79.13结论63.01结论75.61结论206000试验压力49.375密封压缩量0.5mm 0.33结论211.29结论缸径外径屈服强度抗拉强度工作压力焊接效率焊接强度22027383598039.50.7600焊接外径D 1焊接底径D 2抗拉力F 1安全系数结论2732257881148.85.25缸径缸筒外径屈服强度抗拉强度工作压力22027383598039.5静载荷动载荷螺纹大径螺距螺纹长度*外径*安全系数 1.25 1.2523041001.2 1.5 1.5螺纹拉应力螺纹剪应力螺纹合应力安全系数摩擦系数螺纹底径螺纹底径安全系数132.5937.27147.464.720.12225.6710.31螺纹退刀槽螺纹退刀槽231OK,牙拉应力安全系数牙剪应力安全系数有效圈数有效长度螺纹外径验证411.41 2.03210.68 3.1724.7298.87120.62油缸设计计算书1、液压缸基本参数2、推力及拉力3、最小导向长度H≥L/20+D/2最小导向长度结论215OK,导向长度满足4、缸筒壁厚计算计算条件NO, 右边计算结果不考虑OK, 右边计算结果正确NO 右边计算结果不考虑NO 右边计算结果不考虑1.液压缸的工作压力应低于一定的极限值Pm以确保工作安全极限值Pm(MPa)OK, 满足安全要求极限值Pm(MPa)OK, 满足安全要求2.为避免缸体在工作时发生塑性变形,工作压力应低于0.42Ps0.35Ps(MPa)OK, 满足朔性要求0.42Ps(MPa)OK, 满足朔性要求3.缸体在耐压试验时的径向变形量不得大于孔用密封圈的最大压缩量弹性模数E=Mpa 径向变形量Db(mm)OK, 满足弹性变形要求4.缸体在耐压试验时缸筒的爆破压力Pe远大于液压缸的耐压试验压力Pt爆破压力Pe(MPa)OK, 满足爆破安全要求5、缸筒与底盖焊缝强度计算n=5立“U”型焊缝的强度计算螺纹退刀槽安全系数(危险断面安全系数)9.25螺纹牙的强度验算(外径计算n=3,5,8,12,其余n=1.5--2.5)OK, 内螺纹牙型设计参数正确OK, 内螺纹尺寸设计参数正确主要材料及其机械性能缸筒壁厚的验算 B结论结论结论缸筒与底盖焊缝强度危险断面安全系数n>5OK, 缸筒壁厚设计参数正确OK,焊缝强度足够6、缸筒内螺纹的强度验算拧紧系数缸径杆径(mm)杆尾心部(mm)抗拉强度22018009301080静载荷动载荷有杆腔压力无杆腔压力安全系数 1摩擦系数安全系数 21.25-1.52.5--439.522.5 1.250.12 1.2 1.2螺纹大径螺距螺纹长度杆尾(mm)螺纹底径肩甲压应力安全系数1404120135.6733.6164.26螺纹拉应力螺纹剪应力螺纹合应力安全系数螺纹退刀底径退刀槽应力安全系数41.2020.0353.8617.27134.6719.8554.41牙拉应力安全系数牙剪应力安全系数有效圈数螺纹外径验证7.56123.06 3.87192.247.9031.6166.14合力安全系数10.1092.06实际推力F(N)活塞杆弯曲失稳临界力(N)安全系数(3.5-6)活塞杆横截面惯性矩(m 4)活塞杆径(m)安装距L B (m)缸径(mm)压力(MPa)F F Kn k I =π*d 4/64d L B D P A F=(π*D 2/4)*P AF K =(π2*E 1*I*106)/(K 2*L B 2)n k =F K /F 0.000051530.181.822039.51500763113017592.175.30675537材料弹性模数E (MPa)实际弹性模数E1(MPa)油缸安装形式K E E1前端法兰,刚性固定有导向0.5210000180000前端法兰,耳环固定有导向0.7支撑,无导向2后端法兰,固定有导向1侧向载荷F(N)70000最长活塞杆长度L1(mm)2250速度V 0.35最小导向间长度L2(mm)215缸筒内径D 220侧向冲击负荷有导向套长度Hmin (mm)6选用导向环长度(mm)20活塞杆危险截面拉应力活塞杆危险截面剪应力合应力缸筒螺纹危险断面拉应力7、活塞杆强度校核OK, 内螺纹牙型设计参数正确OK, 螺纹尺寸设计参数正确拧紧系数螺纹牙的强度验算(外径计算n=3,5,8,12,其余n=1.5--2.5)OK, 外螺纹设计参数正确活塞杆抗弯性校核液压缸导向系数K结论结论结论OK, 外螺纹设计参数正确螺纹牙剪切应力螺纹牙拉应力OK, 活塞杆抗弯性符合要求8、导向环长度计算Hmin>F*S/3.14б*D*(1/3)螺纹牙剪切应力螺纹牙拉应力活塞杆肩甲压应力。

液压油缸选型手册

液压油缸选型手册(原创实用版)目录一、液压油缸选型的重要性二、液压油缸的分类三、液压油缸选型的步骤和要点四、液压油缸选型的注意事项五、液压油缸选型手册的作用和意义正文液压油缸选型的重要性液压油缸是液压系统中的重要执行元件,它的选型直接影响到整个液压系统的工作效果和稳定性。

正确选择液压油缸,不仅能提高系统的工作效率,降低能耗,还能延长元件的使用寿命,减少维修费用。

因此,液压油缸选型对于液压系统的设计和使用具有重要意义。

液压油缸的分类液压油缸根据其结构和功能可分为以下几类:单杆液压缸、双杆液压缸、多级液压缸、组合液压缸等。

每种液压油缸都有其独特的结构和工作原理,适用于不同的工作环境和工况。

液压油缸选型的步骤和要点1.确定液压油缸的工作压力:根据液压系统的工作压力,选取液压油缸的工作压力,一般选取值为系统工作压力的 1.1~1.5 倍。

2.确定液压油缸的行程:根据工作部件的行程要求,选取液压油缸的行程。

3.确定液压油缸的安装方式:根据工作环境和安装空间,选取合适的液压油缸安装方式。

4.确定液压油缸的连接方式:根据液压系统的连接方式,选取液压油缸的连接方式。

5.确定液压油缸的材质和密封形式:根据工作环境和介质特性,选取液压油缸的材质和密封形式。

液压油缸选型的注意事项1.避免液压油缸的过度选型,以免造成系统能耗过大和设备投资过高。

2.注意液压油缸的安装和维护,确保其正常工作和延长使用寿命。

3.在选型过程中,要充分考虑液压油缸的可靠性和稳定性,避免因为选型不当导致的系统故障。

液压油缸选型手册的作用和意义液压油缸选型手册是液压油缸选型的重要参考资料,它提供了液压油缸的详细参数和选型建议,为设计人员和用户提供了方便、快捷的选型工具。

柱塞式液压缸设计计算说明指导书

1.1已知数据:推力载荷:150KN行程:150mm速度:1mm/sec安装方法:后法兰1.2设计内容及完成工作量1)依据给定要求完成装配图和全部非标零件图2)完成全部零件三维实体造型,并进行装配3)完成标准件计算选型4)完成非标零件精度设计5)编写设计计算说明书一份6)原动机经联轴器驱动泵类负载[σ]=sσ/n=360/5=72MPa代入上式;得h=75mm2.9导向套尺寸确实定导向套滑动面长度A,在缸径小于80mm时取A=(0.6~1.0)D (2-9)当缸径大于80mm时取A=(0.6~1.0)d (2-10)式中:D—缸筒内径(mm)d—柱塞杆直径(mm)因为缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm取A=42mm因为安装和密封原因则套内径为42mm。

加工要求:导向套和柱塞杆外圆配合多为H8/f7~H9/f9.2.10法兰安装方法采取图所表示后端法兰安装方法后端法兰安装方法2.11密封环本例中选择静密封为通常O型密封圈加挡圈。

柱塞杆动密封使用U形环式组合密封圈,本设计选择d=85mmU形密封圈2.12防尘圈查机械设计手册表21-6-28,选择2型特康防尘圈。

机械设计手册第五版第4卷表22.6-62机械设计手册第五版第5卷三、各零部件校核及验算3.1缸筒设计3.1.1缸筒结构选择连接方法以下图:选择法兰式连接,而且法兰和缸筒用焊接方法连接。

其优点是结构简单,易选择、易装卸;缺点是外径较大,比螺纹连接重量大。

3.1.2缸筒要求有足够强度,能够承受动态工作压力,长时间工作不会变形;有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;内表面和导向件和密封件之间摩擦少,能够确保长久使用;缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料选择及强度给定部分材料机械性能以下表:缸筒常见无缝钢管材料机械性能材料/b≥σMPa /s≥σMPa %/s≥δ20 420 250 2530 500 300 1835 540 320 1745 610 360 1415MnVn 750 500 2627SiMn 1000 850 12dvmηηηη=(3-2)所以总效率η=0.8。

液压油缸设计.(DOC)

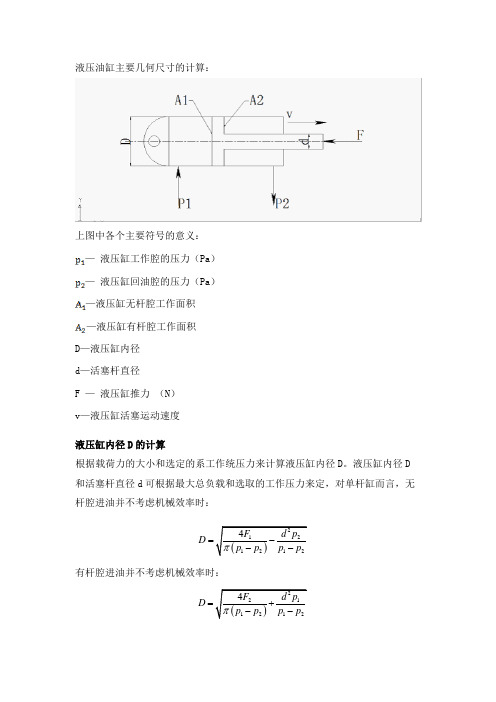

液压油缸主要几何尺寸的计算:上图中各个主要符号的意义:错误!未找到引用源。

—液压缸工作腔的压力(Pa)错误!未找到引用源。

—液压缸回油腔的压力(Pa)错误!未找到引用源。

—液压缸无杆腔工作面积错误!未找到引用源。

—液压缸有杆腔工作面积D—液压缸内径d—活塞杆直径F —液压缸推力(N)v—液压缸活塞运动速度液压缸内径D的计算根据载荷力的大小和选定的系工作统压力来计算液压缸内径D。

液压缸内径D 和活塞杆直径d可根据最大总负载和选取的工作压力来定,对单杆缸而言,无杆腔进油并不考虑机械效率时:D=有杆腔进油并不考虑机械效率时:D=一般情况下,选取回油背压 ,这时,上面两式便可简化,即无杆腔进油时D =有杆腔进油时:D =设计调高油缸为无杆腔进油。

所以,216.91D mm ==,按照GB/T2348-2001对液压缸内径进行圆整,取错误!未找到引用源。

,即缸内径可以取为mm 250。

2.2活塞杆直径d 的计算在液压油缸的活塞往复运动速度有一定要求的情况下,活塞杆的直径d 通常根据液压缸速度比21v vv =λ的要求已经缸内径D 来确定。

其中,活塞杆直径与缸内径和速度比之间的关系为:d = 式中 D —液压缸内径 d —活塞杆直径 v λ—往复速度比液压缸的往复运动速度比v λ,一般有2、1.46、1.33、1.25和1.15等几种下表给出了不同往复速度比v λ时活塞杆直径d 和液压缸内径D 的关系。

v λ1.15 1.25 1.33 1.46 2 d0.36D0.45D0.5D0.56D0.71D液压缸往复速度比v λ推荐值如下表所示:由于此采煤机的调高油缸的工作压力为30MPa ,因此选择往复速度比2=v λ,计算得:mm D d 5.17725071.071.0=⨯==。

计算所得的活塞杆直径应圆整为标准系列。

按GB/T2348-2001标准进行圆整后,取 d = 160mm ,即活塞杆直径为160mm 。

液压缸的设计与计算 (PDF)

宝鸡理工学校

液压缸内径D

1 根据最大总负载和选取的工作压力来确定

2 根据执行机构速度要求和选定液压泵流量

来确定

宝鸡理工学校

根据最大总负载和选取的工作压力来确定

以单杆缸为例: 无杆腔进油时 D=√4F1/π(p1-p2)-d2p2/p1-p2 有杆腔进油时D=√4F2/π(p1-p2)+d2p1/p1-p2 若初步选取回油压力p2=0,则上面两式简化为: 无杆腔进油时 D=√4F1/πp1 有杆腔进油时 D=√4F2/πp1+d2

方便,但需 防止螺母松动。 半环式:常用于高压大负载或振动比较大

的场合,强 度高,但结构复杂, 装拆方便。

宝鸡理工学校

活塞杆头部结构

活塞杆:是连接活塞和工作部件的传 力零件,必须具有足 够的强 度和刚度,一般用钢料制成, 且需镀铬。

宝鸡理工学校

液压缸的缓冲装置

必要性 缓冲原理 缓冲装置类型

宝鸡理工学校

缓冲的必要性ห้องสมุดไป่ตู้

∵ 在质量较大、速度较高(v>12m/min),

由于惯性力较大,活塞运动到终端时会撞 击缸盖,产生冲击和噪声,严重影响加工 精度,甚至使液压缸损坏。 ∴ 常在大型、高速、或高精度液压缸中设置 缓冲装置或在系统中设置缓冲回路。

宝鸡理工学校

缓冲原理

利用节流方法在液压缸的回油腔产 生阻力,减小速度,避免撞击。

宝鸡理工学校

(三)液压缸缸体长度L

原则:由液压缸最大行程、活塞宽 度、活塞杆导向套长 度、活 塞杆密封 长度和特殊要求的 其它长度确定, 为减小加工难 度,一般液压缸缸体长度不 应大于内径的20—30倍。

宝鸡理工学校

液压油缸设计资料

液压油缸主要几何尺寸的计算:上图中各个主要符号的意义: — 液压缸工作腔的压力(Pa ) — 液压缸回油腔的压力(Pa ) —液压缸无杆腔工作面积 —液压缸有杆腔工作面积 D —液压缸内径 d —活塞杆直径F — 液压缸推力 (N ) v —液压缸活塞运动速度 液压缸内径D 的计算根据载荷力的大小和选定的系工作统压力来计算液压缸内径D 。

液压缸内径D 和活塞杆直径d 可根据最大总负载和选取的工作压力来定,对单杆缸而言,无杆腔进油并不考虑机械效率时:()21212124F d p D p p p p π=---有杆腔进油并不考虑机械效率时:()22112124F d p D p p p p π=+--一般情况下,选取回油背压 ,这时,上面两式便可简化,即无杆腔进油时D =有杆腔进油时:D =设计调高油缸为无杆腔进油。

所以,216.91D mm ===,按照GB/T2348-2001对液压缸内径进行圆整,取mm D 250=,即缸内径可以取为mm 250。

2.2活塞杆直径d 的计算在液压油缸的活塞往复运动速度有一定要求的情况下,活塞杆的直径d 通常根据液压缸速度比21v vv =λ的要求已经缸内径D 来确定。

其中,活塞杆直径与缸内径和速度比之间的关系为:d = 式中 D —液压缸内径 d —活塞杆直径 v λ—往复速度比液压缸的往复运动速度比v λ,一般有2、1.46、1.33、1.25和1.15等几种下表给出了不同往复速度比v λ时活塞杆直径d 和液压缸内径D 的关系。

v λ1.15 1.25 1.33 1.46 2 d0.36D0.45D0.5D0.56D0.71D液压缸往复速度比v λ推荐值如下表所示:由于此采煤机的调高油缸的工作压力为30MPa ,因此选择往复速度比2=v λ,计算得:mm D d 5.17725071.071.0=⨯==。

计算所得的活塞杆直径应圆整为标准系列。

按GB/T2348-2001标准进行圆整后,取 d = 160mm ,即活塞杆直径为160mm 。

液压缸的设计与计算共34页文档

15、机会是不守纪律的。——雨果

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

液压缸的设计与计算

11、战争满足了,或曾经满足过人的 好斗的 本能, 但它同 时还满 足了人 对掠夺 ,破坏 以及残 酷的纪 律和专 制力的 欲望。 ——查·埃利奥 特 12、不应把纪律仅仅看成教育的手段 。纪律 是教育 过程的 结果, 首先是 学生集 体表现 在一切 生活领 域—— 生产、 日常生 活、学 校、文 化u

液压缸设计指导书(2023最新版)

液压缸设计指导书液压缸设计指导书目录⒈引言⑴文档目的⑵适用范围⑶参考文件⑷术语和定义⒉设计要求⑴功能需求⑵技术要求⑶性能指标⑷安全要求⒊系统设计⑴系统结构⑵工作原理⑶主要组成部件⒋液压缸设计⑴缸体设计⒋⑴材料选择⒋⑵结构设计⒋⑶壁厚计算⑵活塞设计⒋⑴材料选择⒋⑵结构设计⒋⑶活塞密封设计⑶密封件设计⒋⑴ O型圈⒋⑵ V型圈⒋⑶磁性密封件⑷配合设计⒋⑴缸体和活塞配合⒋⑵密封件和槽设计⒋⑶建议的优化配合尺寸⒌安全与可靠性考虑⑴安全设计要求⑵可靠性分析⒌⑴故障模式与影响分析⒌⑵可靠性评估方法⒌⑶可靠性改进措施⒍检验与测试⑴压力测试⑵密封性能测试⑶功能测试⒎维护与保养⑴维护计划⑵保养要点附件附件1、详细图纸附件2、技术规范附件3、实验报告附件4、相关数据表格法律名词及注释⒈《液压缸设计指导书》:本文档所指液压缸的设计指导。

⒉液压缸:一种将液体能量转换为机械能的装置,通常由缸体、活塞和密封件组成。

⒊缸体:液压缸的外壳,通常由钢材制成。

⒋活塞:液压缸内部移动的元件,与缸体配合形成密封工作腔。

⒌O型圈:一种常用的密封件,具有圆环状横截面。

⒍V型圈:一种具有V形横截面的密封件,适用于高压密封。

⒎磁性密封件:利用磁性力实现密封效果的密封件。

⒏故障模式与影响分析:对系统故障模式及其对系统性能的影响进行分析和评估。

⒐可靠性评估方法:对系统的可靠性进行定量或定性评估的方法和工具。

⒑维护计划:规定液压缸维护工作内容、周期和方法的计划。

1⒈保养要点:液压缸日常保养中需要注意的关键事项和操作指南。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压油缸设计手册

摘要:

1.液压油缸的概述

2.液压油缸的设计原理

3.液压油缸的主要部件

4.液压油缸的设计步骤

5.液压油缸的安装与维护

6.液压油缸在我国的应用与发展

正文:

液压油缸是一种将液压能转换为机械能的机械装置,广泛应用于工程机械、汽车、飞机等行业。

本文将详细介绍液压油缸的设计原理、主要部件、设计步骤以及安装与维护。

一、液压油缸的概述

液压油缸是将液压能转换为机械能的执行元件,主要由缸体、活塞、密封件、导向套等部件组成。

根据结构形式,液压油缸可分为单杆式和双杆式两种。

二、液压油缸的设计原理

液压油缸的工作原理是利用液体在封闭的管道内传递压力,通过活塞上的密封件产生压力差,从而推动活塞产生位移。

液压油缸的设计需要考虑负载、速度、行程、安装空间等因素。

三、液压油缸的主要部件

1.缸体:液压油缸的主体部分,承受油压和机械负荷。

2.活塞:在液压油作用下产生位移的部件。

3.密封件:防止液压油泄漏的部件,包括活塞环、缸筒环等。

4.导向套:引导活塞运动,防止活塞与缸体发生摩擦的部件。

5.缓冲装置:吸收液压冲击,保护液压油缸和设备的部件。

四、液压油缸的设计步骤

1.确定液压油缸的工作压力、行程、安装方式等参数。

2.选择合适的缸体材料和尺寸。

3.设计活塞及密封件,确定其材料和尺寸。

4.设计导向套,确定其材料和尺寸。

5.设计缓冲装置,确定其类型和参数。

6.根据安装和使用条件,进行强度计算和校核。

7.绘制液压油缸的总装图、零件图和材料清单。

五、液压油缸的安装与维护

1.安装前,应对液压油缸进行清洗和检查,确保无损坏和杂质。

2.安装时,应保证各部件的安装位置准确,避免安装误差。

3.使用过程中,应定期检查液压油缸的运行状况,及时更换损坏的密封件和缓冲装置。

4.维护时,应根据使用条件和厂家要求,进行定期保养。

六、液压油缸在我国的应用与发展

液压油缸在我国工程机械、汽车、飞机等行业得到了广泛应用,推动了我国相关产业的发展。

随着科技的进步,液压油缸将朝着轻量化、高效率、低噪

音、长寿命等方向发展。

总之,液压油缸的设计、安装与维护是一个复杂的过程,需要充分考虑各部件的性能和相互之间的关系。