生产线平衡实验报告_4

生产线平衡毕业论文

生产线平衡毕业论文生产线平衡是一种优化生产流程的方法,能够最大化利用生产资源,降低生产成本,提高生产效率和质量。

本文围绕着生产线平衡这个主题展开,结合相关文献资料和实际案例,从生产线平衡的基本概念、原理、方法、应用及其优化等方面进行探讨。

一、生产线平衡的基本概念生产线平衡是指通过对不同工序的加工周期、工艺要素、设备能力和人力安排等方面进行调整,使得各个工序的生产能力达到均衡状态,从而使整个生产线的效率达到最大化的效果。

二、生产线平衡的原理生产线平衡的原理是基于“瓶颈理论”和“流水线理论”两个方面。

瓶颈理论是指在整个生产线中存在一个或几个最慢的加工工序,它的生产速度决定了整个生产线的生产速度。

因此,调整或优化瓶颈工序的能力能够对整个生产线的效率产生最大化的影响。

流水线理论是指生产线上的每个工序在时间和空间上是连续的,从而实现生产过程中的无停顿流动,降低了生产成本,提高生产效率和质量。

三、生产线平衡的方法生产线平衡的方法包括以下几个方面:1.时间分析法通过对每个工序的加工时间和工艺要素进行分析,在此基础上制定整个生产线的进度计划,从而达到生产线平衡的效果。

2.动态平衡法对于那些生产线上的瓶颈工序或繁忙工序,采取一些调整和优化措施,以便在过程中平衡生产线的效率。

3.人力平衡法通过合理的人力资源配置,包括避免过度和不足的人力资源分配,并在生产线的其他方面进行调整,以达到生产线平衡的效果。

四、生产线平衡的应用生产线平衡的应用领域非常广泛,包括:汽车制造、电子制造、化工制造、食品加工、纺织印染等行业。

生产线平衡的应用能够帮助企业降低生产成本、提高生产效率和质量,在竞争激烈的市场环境下,具有很大的优势。

五、生产线平衡的优化生产线平衡的优化是指进一步提高生产线效率的措施,主要包括以下几个方面:1.引进新工艺和新设备,以提高生产线的自动化、智能化和灵活性。

2.针对生产线上的瓶颈和繁忙工序,采取更加合理的生产方式和设备,以达到最大化生产效率。

《生产线平衡》

完成某工站內所有工作所需時間

瓶頸時間

產線作業工時最長的工站的標准工時稱之為瓶頸 工時。它決定產線的產出速度。

《生产线平衡》

常用術語- 3.單件標準時間

一個作業員獨自完成一個產品所有加工作 業所需的時間. (單位:小時)

時間

瓶頸時間

T2

T1

T4

T3

T5

S1 S2 S3 S4 S5 工站

《生产线平衡》

二.線平衡改善步驟

第四步:山積表平衡

若有工站的作業動作作了改善,應更新後再平衡

時間

S1 S1’ S2

S2’

工站

《生产线平衡》

二.線平衡改善步驟

第五步:建立新的生產流程

新生產線的評估 FLOW CHART/SOP 標准化條件設定

第六步:實施後的效果確認

改善後時間測量 改善後山積表製作

•例:10個工站,每站1人。各工時明細依次 為1s﹑2s﹑...10s。求生產線平衡率&不平 衡損失工時。

《生产线平衡》

Part2

線平衡改善步驟

《生产线平衡》

線平衡改善步驟

第一步:平衡前的數據收集整理與分析 第二步:消除生產的浪費 第三步:利用方法研究進行改善 第四步:山積表平衡 第五步:建立新的生產流程 第六步:實施後的效果確認 第七步:改善後的總結報告 第八步:標準化推廣

《生产线平衡》

2020/11/6

《生产线平衡》

想想看,生產線平衡不平衡?

《生产线平衡》

課程大綱

第一篇.生產線平衡概述 第二篇.線平衡改善步驟 第三篇.生產線平衡實戰技法 第四篇.生產線平衡約束問題 第五篇.打破平衡

《生产线平衡》

生产线平衡生产线平衡(linebalancing)

生產與作業管理(Production and Operation Management)

自動化 (automation)

• 指以機器代替人工,而此機器包括能夠 自動運作的感應器與控制裝置。 • 自動化的範圍從工廠的完全自動化到單 一自動化作業的形式。 • 服務業的自動化亦是一種選擇。

– 舉例:自動提款機 (ATM)、自動空調、自動 檢驗、自動存取系統、快遞包裹分類、郵件 處理、電子郵件、網路銀行以及電子收費器 等。

製程選擇與設施佈置

(Process Selection and Facility

Layout)

生產與作業管理(Production and Operation Management)

學習目標

解釋製程選擇策略的重要性。 2. 解釋製程選擇對一個組織的影響。 3. 描述基本製程型態。 4. 討論製程的自動化方法。 5. 解釋技術管理的必要性。 6. 列舉重新規劃設施佈置的原因。 7. 描述設施佈置的基本型態。 8. 列舉產品別佈置與製程別佈置的主要優點與缺點。 9. 解決簡單的生產線平衡問題。 10. 建立簡單的製程別佈置。

– 例如,軟磁碟、磁碟片或微處理器等

生產與作業管理(Production and Operation Management)

可程式自動化

• 機器人(robot):主要由三個部分組成:機 械手臂、動力供應及控制器。

生產與作業管理(Production and Operation Management)

– 為非例行性的工作,並在一段時間間隔內完成特定目 標。 – 設備彈性與作業人員技術的範圍也是從低至高皆有。

• 舉例:

– 從簡單到複雜都有,製作動畫、新產品或服務上市、 發行圖書、諮詢服務或興建橋梁等。

生产线平衡分析改善案例

生产线平衡分析改善案例引言生产线平衡是指在生产过程中,通过合理分配各个工序的工作量,使得各个工序的产能能够实现平衡,从而提高生产效率、降低成本,并确保产品质量。

本文将以一个实际案例为例,介绍生产线平衡分析和改善的具体过程。

案例背景某电子产品制造公司拥有一条生产线,生产一种电子产品,该产品的组装工序分为A、B、C、D四个子工序。

在目前的生产线上,工序A的生产能力远超其他三个工序,导致A工序成为瓶颈工序,无法满足后续工序的需求,从而影响了整个生产线的效率和产量。

因此,公司决定进行生产线平衡分析,并制定改善方案,以提高生产线的平衡度。

生产线平衡分析1. 数据收集首先,需要收集工序A、B、C、D的工作时间数据,包括每个工序的加工时间、准备时间和等待时间。

这些数据将作为分析的基础。

2. 流程图绘制根据数据收集到的各个工序的时间,并结合实际生产情况,可以绘制出生产线的流程图。

流程图可以清晰地展示每个工序的工作时间和流程顺序,有助于进一步分析。

3. 生产线平衡计算根据流程图,可以计算出每个工序的工作时间总和。

然后,根据目标产量,计算出每个工序的标准工作时间,即每个工序应该占用的时间比例。

通过比较实际工作时间和标准工作时间,可以评估生产线的平衡度。

4. 分析结果根据生产线平衡计算的结果,可以看出工序A的工作时间远超其他工序,导致生产线的不平衡。

这也解释了为什么A工序成为瓶颈工序。

改善方案1. 调整工序A的产能由于工序A是瓶颈工序,可以考虑通过增加设备或优化工艺,提高工序A的产能,以满足后续工序的需求。

这可以通过增加工序A的设备数量、提高工段效率或优化工艺流程等手段实现。

2. 优化其他工序除了调整工序A的产能外,还可以进一步优化其他工序的流程,减少每个工序的工作时间。

例如,可以通过流程改进、工艺优化、培训员工等方式,提高其他工序的效率,从而平衡整个生产线。

3. 调整生产计划根据生产线平衡分析的结果,可以对生产计划进行合理调整。

生产线平衡计算范文

生产线平衡计算范文生产线平衡是指在给定资源、工人和工时的情况下,将各项任务合理分配到不同工位上,并使每个工位的工作周期相等,从而达到生产线上工位之间的负荷均衡。

通过生产线平衡,可以提高生产效率、降低生产成本,并确保产品质量。

本文将详细介绍生产线平衡的概念、优势以及计算方法。

一、生产线平衡的概念和优势1.1概念1.2优势(1)提高生产效率:生产线平衡可以减少生产线上的闲置时间和堆积时间,充分利用生产能力,从而提高生产效率。

(2)降低生产成本:通过生产线平衡,可以合理安排生产任务和工作流程,减少等待时间和重复劳动,降低生产成本。

(3)确保产品质量:生产线平衡可以使每个工位的工作周期相等,避免因负荷不均衡而导致的产品质量问题。

二、生产线平衡的计算方法2.1工作内容分析工作内容分析是生产线平衡的第一步,通过对产品的工艺流程进行详细分析,将整个生产过程分解为各个工序,并确定每个工序的任务量、工作时间等参数。

2.2工分分析工分分析是生产线平衡的核心,它是通过对每个工序进行工分,确定工序之间的工作时间差异,从而找出负荷不均衡的工位并进行调整。

工分分析的具体步骤如下:(1)确定标准工时:通过工作内容分析,确定每个工序的标准工时,即完成该工序所需的工作时间。

(2)计算工序机器机械劳动时间(MCT):根据标准工时和工龄调整系数,计算每个工序的机器机械劳动时间。

(3)计算工序人工劳动时间(HCT):根据标准工时和人工劳动调整系数,计算每个工序的人工劳动时间。

(4)计算工序总工时(TCT):将机器机械劳动时间和人工劳动时间相加,得到每个工序的总工时。

(5)计算累积工时(ACT):根据每个工序的总工时,计算每个工位的累积工时。

(6)计算工位工作周期(WCT):根据工位数量和生产线的工作时间,计算每个工位的工作周期。

2.3进行负荷均衡调整负荷均衡调整是通过调整工位之间的任务分配,使各个工位的工作周期接近,从而实现生产线平衡。

生产线平衡Line_Balance

3

一﹑生产线平衡定义与目的

生产线平衡的目的: 生产线平衡的目的: 1.使物流快速,减少生 周期. 1.使物流快速,减少生产周期. 2.减少或消除物料或半成品周转场所. 2.减少或消除物料或半成品周转场 减少或消除物料或半成品周转场所 3.消除工程“瓶颈”,提高作业效 3.消除工程 瓶颈” 提高作业效 消除工程“ . 率稳定产品质量 4.稳定产品质量. 4.稳定产品质量. 5.提高工作士气,改善作业方法. 5.提高工作士气,改善作业方法 提高工作士气 作业方法.

工站布置原則: 工站布置原則: 布置原則

保证各工序之间的先后顺序; 保证各工序之间的先后顺序; 组合的工序时间不能大于节拍; 组合的工序时间不能大于节拍; 各工作地的作业时间应尽量接近或等于节拍; 各工作地的作业时间应尽量接近或等于节拍; 使工站数目尽量少。 使工站数目尽量少。

© USI proprietary and confidential

14

三﹑生产线平衡的分析改善

生产线平衡的核心就是----克服瓶颈 生产线平衡的核心就是----克服瓶颈! 平衡的核心就是----克服瓶

制程中耗时 的工站. 瓶颈: 制程中耗时最长的工站.

时间 T1 T2 T3

瓶颈时间

T4 T5

S1

S2

S3

S4

S5

工站

15

© USI proprietary and confidential

欢迎光临

生产线平衡分析

IE TEAM

Prepared by : LUFI 罗燕辉(3342) 罗燕辉

ASE Group

© USI proprietary and confidential

(优质文档)生产线平衡分析

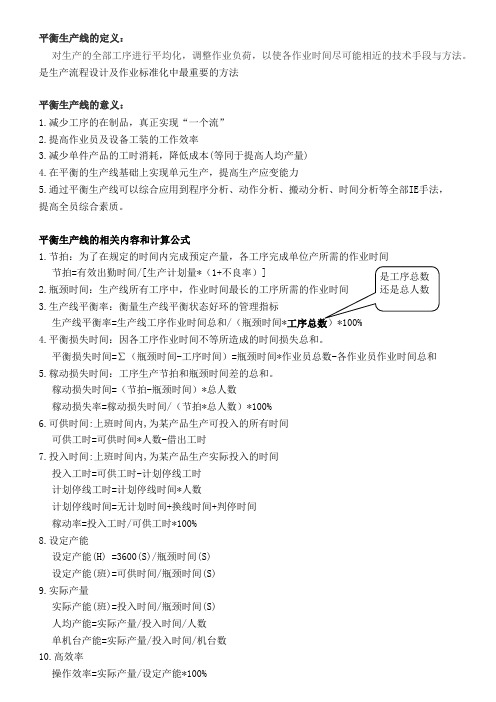

平衡生产线的定义:对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

是生产流程设计及作业标准化中最重要的方法平衡生产线的意义:1.减少工序的在制品,真正实现“一个流”2.提高作业员及设备工装的工作效率3.减少单件产品的工时消耗,降低成本(等同于提高人均产量)4.在平衡的生产线基础上实现单元生产,提高生产应变能力5.通过平衡生产线可以综合应用到程序分析、动作分析、搬动分析、时间分析等全部IE手法,提高全员综合素质。

平衡生产线的相关内容和计算公式1.节拍:为了在规定的时间内完成预定产量,各工序完成单位产所需的作业时间节拍=有效出勤时间/[生产计划量*(1+不良率)]3.生产线平衡率:衡量生产线平衡状态好环的管理指标生产线平衡率=生产线工序作业时间总和/(瓶颈时间*4.平衡损失时间:因各工序作业时间不等所造成的时间损失总和。

平衡损失时间=∑(瓶颈时间-工序时间)=瓶颈时间*作业员总数-各作业员作业时间总和5.稼动损失时间:工序生产节拍和瓶颈时间差的总和。

稼动损失时间=(节拍-瓶颈时间)*总人数稼动损失率=稼动损失时间/(节拍*总人数)*100%6.可供时间:上班时间内,为某产品生产可投入的所有时间可供工时=可供时间*人数-借出工时7.投入时间:上班时间内,为某产品生产实际投入的时间投入工时=可供工时-计划停线工时计划停线工时=计划停线时间*人数计划停线时间=无计划时间+换线时间+判停时间稼动率=投入工时/可供工时*100%8.设定产能设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=可供时间/瓶颈时间(S)9.实际产量实际产能(班)=投入时间/瓶颈时间(S)人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数10.高效率操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率11.考虑产能的损失平衡损失=(瓶颈*作業人数-单件标准时间)*设定产能操作损失 =(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时 不平衡损失=(最高工序标准时间X合计人數) –合计工序时间生产线平衡分析改善方法:1.1作业改善压缩首先应考虑对瓶颈工序进行作业改善、作业改善的方法,请参照程序分析的改善方法及动作分析、工装自功化等工程方法与手段。

生产线平衡分析和瓶颈改善

3 平衡改善过程中应注意事项: A 需要同样工具和机器的作业要素可分配在同一专用设备工序内 B 作业要素相同或前后相近的应尽量分配在同一工序 C 不相容的作业尽量不分在同一工序 D 必要时可对关键作业;增加操作人数或改用更有效的工具/设备以 缩短其作业时间;提高平衡率 E 生产线补进新手时;因新手对工作不熟悉;在配置上需特别注意;否 则会造成严重的不平衡致使产量大幅下降; F 采用ECRS法则进行改善时的优先顺序为:取消不必要的动作或工 序第一选择;合并微小动作次选;重排作业工序或动作第三选择; 简化复杂动作或工序最后选择

第五步:对观测记录的结果进行处理;得出各作业要素的标准时间;在进行 数据处理时应注意如下两点:

• 剔除异常值 排除各种影响作业的因素;最后制定出各作业要素的标 准时间;

• 把各种浪费现象记入并提出相关的改善方法;以便改善实施; 第六步:绘出生产线平衡图; 第七步:计算目前的平衡率 稼动损失率等; 第八步:提出改善目标及实施方案; 第九步:依据平衡改善法则 动作经济原则等方法实施改善; 第十步:改善结果的分析 总结和评价;

实际人员配置需12人;比理想多2人;平衡率水平90 1%

生产线平衡排程规则:

主规则: 以其后跟随任务数目最多的秩序安排 工位;

附加规则: 最长作业时间的任务先排

2

1

1

A

B

G

任务

后续任务 时间 (Mins)

1.4

A

6

2

C

4

3.25

H

D

3

1.2

B

2

1

E

2

0.5

C

D

E

F

F

1

1

3.25

1.2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产线平衡实验报告

专业

班级

姓名

学号

日期

一、概述

1. 实验目的及要求

熟悉了解生产线在生产运作中重要性

掌握生产线设备基本操作

掌握生产线平衡的测试与优化方法

2.实验内容

在生产系统实验室的地面生产线上进行三相异步电动机的拆装实验

三相异步电动机的拆卸

总共让四名同学进行电机的拆卸,在拆卸过程中注意铭牌的安装顺序以及右边风扇区有螺丝拧口,以防安装时出现错误。

三相异步电动机的装配

在地面生产线工作,一名总指导员,四名搬运工,四名操作工,四名计时员,四名纠错员。

进行对生产线的模拟与平衡分析。

二、实验内容完成情况

1.基于三相异步电动机拆装的生产实验

(1)三相异步电动机拆装:

基本结构:定子定子铁心:嵌放绕组,提供磁路。

定子绕组:产生旋转磁场。

转子转子铁心:嵌放绕组,提供磁路。

转子绕组:感应出电势、电流。

拆卸电动机

1、拆除铭牌。

2、拆卸风扇或风罩,然后取下风扇上定位螺栓,用锤子轻敲扇四周,旋卸下来或从轴上顺槽拔出,卸下风扇。

3、拆卸轴承盖和端盖。

一般小型电动机都只拆风扇一侧的端盖。

5、抽出转子。

对于鼠笼式转子,可直接从定子腔中抽出即可。

注意事项

1、螺丝螺母等零部件放在指定位置。

2、注意安全,操作作业在工作台中间完成,不能在边缘,以防砸伤。

3、记住铭牌安装方向。

安装电动机

重新按要求将电机重装。

总共分为4个工序。

1、装前后盖端

2、装风扇罩

3、装接线盒

4、装铭牌

注意事项

1、机械检查:检查机械部分的装配质量

2、包括所有紧固螺钉是否拧紧

3、用手转动出轴,转子转动是否灵活,无扫膛、无松动;轴承是否有杂声等。

(2)工作研究部分

流程程序图

装前后端盖装风扇罩装接线盒装铭牌

(3)生产过程实训部分

实训内容及记录数据

按照车间管理模式进行试验,实训成员选择一名总指挥员负责生产线监督管理,合理安排劳动分工。

按照生产工序将实训同学分为四组,选择力气大的四名同学作为搬运工,手巧的四名同学作为操作工,另选四名眼疾手快的同学计时,还有四名同学负责查看操作过程中的瓶颈工序,不必要的动作。

实验后,各小组整理数据,交予总指挥员。

1)个人方案介绍

本组总共设有搬运工、操作员、计时员、督察员。

各岗位派一名合适的同学,搬运工与操作工进行交流以保证零件及时搬运到工作台,交予操作工组装。

计时员负责对这个过程的及时,督察员负责督查浪费的动作,需改进的动作。

这个流程有四个工序,有三个传送板,小组之间协调平稳,生产工作有条不紊的进行。

装配流程及工序安排:组装前后端盖->组装风扇盖->组装接线盒->组装铭牌2)初次方案设计及实施情况

本组总共设有搬运工、操作员、计时员、督察员。

各岗位派一名合适的同学,搬运工与操作工进行交流以保证零件及时搬运到工作台,交予操作工组装。

计时员负责对这个过程的及时,督察员负责督查浪费的动作,需改进的动作。

这个流程有四个工序,有三个传送板,小组之间协调平稳,生产工作有条不紊的进行。

装配流程及工序安排:组装前后端盖->组装风扇盖->组装接线盒->组装铭牌

3)第二次方案设计

与第一次相比,更加合理摆放零部件,减少不必要的动作,各工作人员协调合作;对不合理的流程进行了必要的改进和优化。

调整后组装流程:组装前端盖->组装后端盖->组装风扇盖->组装接线盒与铭牌。

Ⅲ小结

第一次生产经验不足,出现工作人员协调性不够,对突发情况不能灵活处理,未能充分理解精益生产的奥妙。

第二次生产具有针对性,对之前不足做了很大改进,生产效率有了明显提高。

三、思考题

1.能否应用工序同期化方法进行装配时间平衡?如有,写出具体的过程,如不可行,为什么?

答:可以,可以同时进行前端盖和后端盖的装配,最后进行风扇罩的装配,前端盖和后端盖的装配需要不少时间,风扇的装配时间不是很长,为了工序同期话,可以将钱后端分为两道工序。

2.计算第一次方案的平衡率?

答:平衡率=sum(1,2,3,4)/(Max(1,2,3,4)*4)=427/(223*4)=47.87%

3.实训中你用到哪些JIT的思想?

答:生产量与需求量相等,避免了过量生产浪费;物料需要时搬运,避免了等待浪费;流水线布置,避免了移动浪费等。