滑块设计技巧

倒勾处理(滑块)

一?斜撑销块的动作原理及设计要点

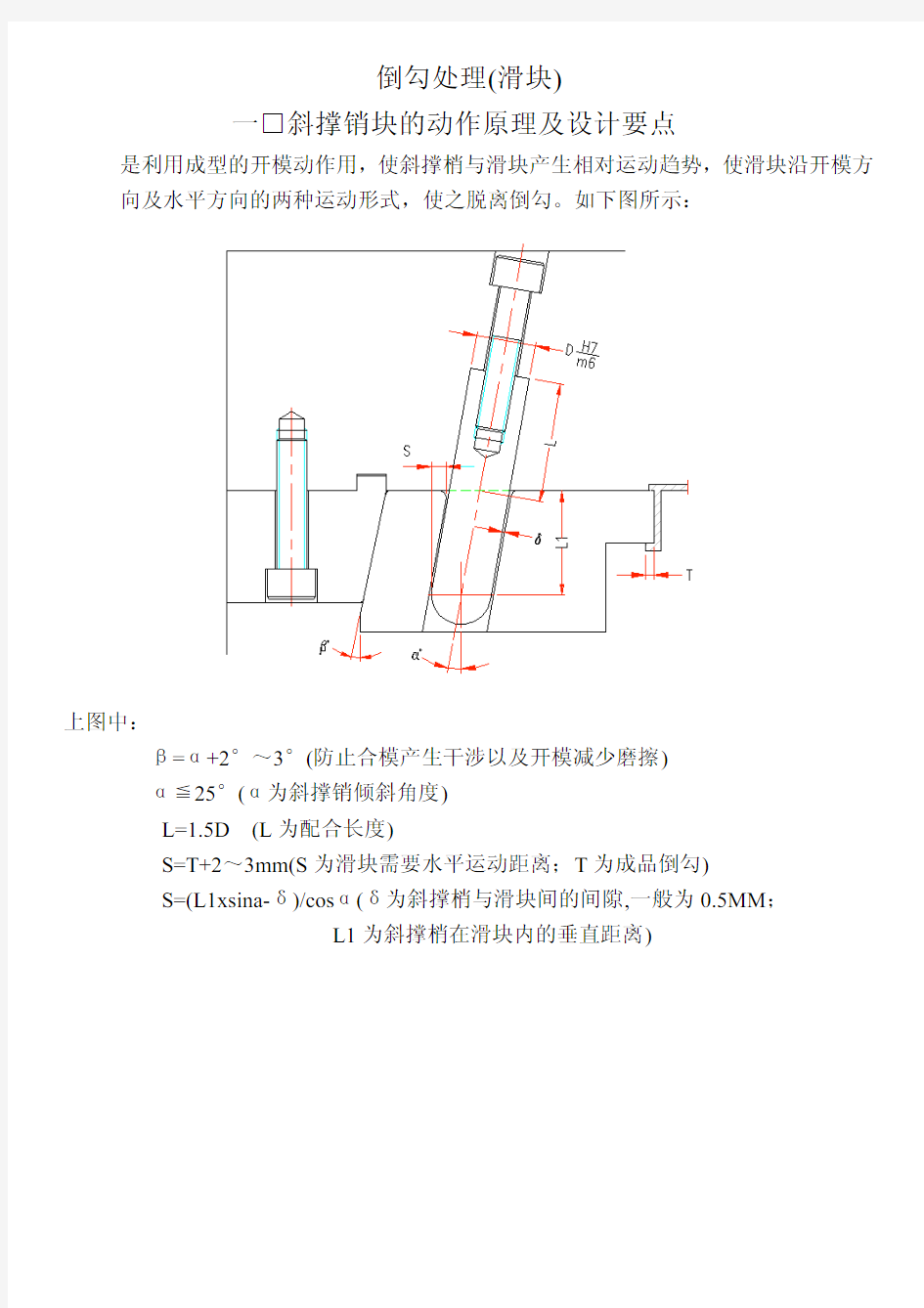

是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示:

上图中:

β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)

α≦25°(α为斜撑销倾斜角度)

L=1.5D (L为配合长度)

S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)

S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM;

L1为斜撑梢在滑块内的垂直距离)

二?斜撑梢锁紧方式及使用场合

简图

说明

适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好

适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用

配合面L ≧1.5D(D 为斜撑销直径) 稳定性较好

适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L ≧1.5D(D 为斜撑销直径) 稳定性不好,加工困难.

适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好

三 拔块动作原理及设计要点

是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:

上图中:

β=α≦25° (α为拔块倾斜角度)

H1≧1.5W (H1为配合长度)

S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾)

S=H*sinα-δ/cosα

(δ为斜撑梢与滑块间的间隙,一般为0.5MM;

H为拔块在滑块内的垂直距离)

C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

四?滑块的锁紧及定位方式

由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力 而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位, 通常称此机构为止动块或后跟块。 常见的锁紧方式如下图:

简图

说明

简图

说明

滑块采用镶拼式锁紧方式,通常可用标准件.可查标准零件表,结构强度好.适用于锁紧力较大的场合.

采用嵌入式锁紧方 式,适用于较宽的 滑块

滑块采用整体式锁紧方式,结构刚性好但加工困难脱模距小适用于小型模具.

采用嵌入式锁紧方式适用于较宽的滑块.

采用拔动兼止动稳定性较差,一般用在滑块空间较小的情况下

采用镶式锁紧方式,刚性较好一般适用于空间较大的场合.

五.滑块的定位方式

滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块

安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下

可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下:简图说明

利用弹簧螺钉定位,弹簧强度

为滑块重量的1.5~2倍,常用

于向上和侧向抽芯.

利用弹簧钢球定位,一般滑块

较小的场合下,用于侧向抽芯.

利用弹簧螺钉和挡板定位,弹

簧强度为滑块重量的1.5~2倍,

适用于向上和侧向抽芯

利用弹簧挡板定位,弹簧的强

度为滑块重量的1.5~2倍,适用

于滑块较大,向上和侧向抽芯.

简图说明简图说明

滑块采用整体式结构,一般适用于型芯较大,强度较好的场合. 采用螺钉固定,一般型芯或圆形,且型芯较小场合.

采用螺钉的固定形式,一般型芯成方形结构且型芯不大的场合下. 采用压板固定适用固定多型芯.

块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或 跳动现象,否则会影响成品质品,模具寿命等。(压板规格超级链接) 常用的导滑形式如下图所示。

简图

说明

简图

说明

采用整体式加工困难,一般用在模具较小的场合。

采用压板,中央导轨形式,一般用在滑块较长和模温较高的场合下。

用矩形的压板形式,加工简单,强度较好,应用广泛,压板规格可查标准零件表.

采用”T”形槽,且装在滑块内部,一般用于容间较小的场合,如跑内滑块.

采用”7”字形压板,加工简单,强度较好,一般要加销孔定位.

采用镶嵌式的T 形槽,稳定性较好,加工困难.

八 倾斜滑块参数计算

由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾斜面方向一致,否侧会拉伤成品。

1.滑块抽芯方向与分型面成交角的关系为滑块抽向动模.

如下图所示:

α°=d°-b°

d°+b°≦25°

c°=α°+(2°-3°)

H=H1-S*sinb°

S=H1*tgd°/cosb°

L4=H1/cosd°

2.滑块抽芯方向与分型面成交角的关系为滑块抽向定模.

如下图所示:

α1°=d°-b°

d-b°≦25°

c°=a°+(2°+3°)

H=H1+S*sinb°

S=H1+tgd°/cosb°

九 母模遂道滑块

1.应用特点

a.制品倒勾成型在母模侧

b.制品外观有允许有痕迹

c.滑块成型面积不大 如下图所示:

2.母模遂道块简图如下:(超级链接2183动画)

合模状态

第一次开模

(3).设计注意事项

a. 上固定板的厚度H2≧1.5D (D为大拉杆直径;大拉杆直径计算超级链接三板

模大拉杆计算;H2上固定板的厚度)

b.拨块镶入上固定板深度H≧2/3H2

c.注口衬套头部要做一段锥度,以便合模。且要装在上固定板上,以防止成型

机上的喷嘴脱离注口衬套,产生拉丝现象不便取出,影响下一次注射。

d.拨块在母模板内要逃料。

e.耐磨板要高出母模板0.5mm,保护母模板。以及支撑拨块防止拨块受力变形。

f.小拉杆限位行程S≦2/3H1,以利合模。(H1为滑块高度)

g.拨杆前端最好装固定块,易调整,易加工,构成三点支撑,增加拨块强度。

h.要使耐磨块装配顺利,要求点E在点D右侧。如下图所示:

i.滑块座与拨块装配时,要特别注意尺寸B与B1的关系,应为B>B1,但为了

装配的顺畅,也可将其滑块座后模板部分全部挖通。

(4)双”T”槽的计算公式及注意事项:

如上图中

S3=H*tg γ;

(H 为滑块下降的高度即小拉杆行程; γ为拨块角度) S2=δ2*cos γ;

(δ2为拨块与滑块间隙,一般为0.5mm) S=S3-S2=H*tg γ-δ2*cos γ=(H*sin γ-δ2)/cos γ; (S 为滑块水平运动距离) S4=δ1/cos α;

(δ1滑块入子与滑块间隙隙;α为滑块入子倾斜角度)

S1=(H*sin β-δ1)/sin(α+β);

(β为勾槽间隙,一般为0.5mm ;S1为滑块入子脱离倒勾距离) 注意事项:

a.

装配要求:滑块入子与倾斜的入子孔装配,

要特别注意尺寸A 与A1的关系,

应为A>A1 。

b.双T 槽公差:如下图

装配注意事项范例

上图中

滑块入子能顺利装入公模仁内,要求S1>S 或将公模板开通。(见右图) β=α+2°~3° (便于开模及减小摩擦)

H ≧1.5D (H 为斜撑销配合长度;D 为斜撑销直径)双T 槽机构范例

开通

2 母模爆炸式滑块

(1).爆炸式滑块适用场合

一般成型在母模侧且对滑块成型面积较大,尤其是滑块在母模侧很深的情况下使用。(下图为爆炸式滑块典型实例:)

(2).炸式滑块简图如下:

(3).行程计算:

如下图中 S=L*sin β

(β为T 槽角度;L 为沿T 槽方向行程;S 为滑块水平运动距离) H=L*cos β

(H 为滑块纯垂直运动距离)

(4).爆炸式滑块设计要求及注意事项: 如右图中所示:

a.底部耐磨板要做斜面,减少滑块与 公模板间磨损,一般取1.5?~3?,装 配位置须在滑块重心3/4处。

b.S1>S (S 为滑块水平运动距离)

c.滑块背部耐磨板要高出滑块背部0.5mnm e.挡块与抓勾间角度γ>耐磨板倾斜角度 f.β=α (β为“T ”槽角度;

α为限位拉杆角度)

g.T 型块长度尽量取长,高出母模板10mm

即可。

h.滑块头部要装合模螺钉,便于组模,

试模要取下。

i. 锁T 形块螺钉要垂直于T 形块 j.头部弹簧须求滑块重量 k.滑块背部要做对刀平面 l.滑块两侧面要做限位槽

m.滑块头部一定要做基准面,便于组模

及加工基准,一般取8mm 以上 n.爆炸式滑块一定要做凸肩(定位翅膀),

以利合模且要有一个基准,不可逃料。

基准面

对刀面

(5).特深爆炸式滑块注意事项: a.导向杆要从母模板装置

a. 母模板要凸出公模板内,防止 母模板外掀,增加模具强度

b. 在母模板凸出外侧要做耐磨板, 防止磨损,易调整 d.其它注意事项与上述相同

一般对于成品璧厚薄而深,壁侧面抽芯孔位较多,抽芯力较大,在跑滑块时,成品可能被滑块拉变形或拉伤。为防止成品被滑块拉变形或拉伤,

需在滑块内打顶针,以阻止成品被滑块拉变形或拉伤。

a.滑块内部打顶针(范例1)

2.常见滑块内打顶针有两种方式。如下图所示:

五 延迟滑块

滑块设计技巧

倒勾处理(滑块) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离)

二?斜撑梢锁紧方式及使用场合 简图 说明 适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好 适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用 配合面L ≧1.5D(D 为斜撑销直径) 稳定性较好 适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L ≧1.5D(D 为斜撑销直径) 稳定性不好,加工困难. 适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好

三 拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25° (α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块内的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

曲柄滑块机构的设计页完整版

曲柄滑块机构的设计页 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A 所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线 先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。 (2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。

从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

模具中滑块的设计技巧

倒勾處理(滑塊)OK 一?斜撐銷塊的動作原理及設計要點 是利用成型的開模動作用,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。如下圖所示: 上圖中: β=α+2°~3°(防止合模產生干涉以及開模減少磨擦) α≦25°(α為斜撐銷傾斜角度) L=1.5D (L為配合長度) S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾) S=(L1xsina-δ)/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM; L1為斜撐梢在滑塊內的垂直距離)

二?斜撐梢鎖緊方式及使用場合

三?拔塊動作原理及設計要點 是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。 如下圖所示: 上圖中: β=α≦25°(α為拔塊傾斜角度)

H1≧1.5W (H1為配合長度) S=T+2~3mm (S為滑塊需要水平運動距離;T為成品倒勾) S=H*sinα-δ/cosα (δ為斜撐梢與滑塊間的間隙,一般為0.5MM; H為拔塊在滑塊內的垂直距離) C為止動面,所以撥塊形式一般不須裝止動塊。(不能有間隙) 四?滑塊的鎖緊及定位方式 由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力 而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。 常見的鎖緊方式如下圖:

五.滑塊的定位方式 滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見

曲柄滑块机构设计

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为1.5,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A 在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线

先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。(2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。 从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

高难度注塑模具滑块的设计(含图)讲解

高难度注塑模具滑塊的設計(含图解) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离)

二?斜撑梢锁紧方式及使用场合

三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块内的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

四?滑块的锁紧及定位方式 由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。 常见的锁紧方式如下图:

五.滑块的定位方式 滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见

斜顶滑块及其避空位的规范设计

在客户没有特殊要求下,现对斜顶滑块结构规定如下几种形式: 一、当斜顶上位置很小,不够锁螺丝时采用销钉连接方式:(见图一) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺寸,见表1。 <2>、销钉用顶针改制,尺寸尽可能选大但不能小于φ1.5mm。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。 H及T尺寸选择:表1 二、当斜顶上位置足够大(能够收到M5以上的杯头螺Array丝)时采用锁螺丝的方式:(见图二) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺 寸,见表2。 M5的杯头螺丝。 L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。

及T 尺寸选择: 表3 斜顶滑块要求: <2>、螺丝尽量选大,不要小于M5的杯头螺丝。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm ;精密模具L3=0.25mm ; <4>、斜顶滑块比斜顶座低1mm (顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V ”型油槽,间距10mm 深0.5mm 与滑动方向成45°。 <6>、顶针托板,下码模板做螺丝的避空孔,以方便拆装。 ※当斜顶比较大须用斜顶杆时,斜顶座及斜顶滑块可以考虑以下结构形式:(见图四) 具体要求除上述要求外,可参考设计结构标准:顶出下落斜顶的计算及规范应用(文件编 H T 10 6 6 3 图三: 斜顶滑块在斜顶座斜面上滑动的形式1 斜顶座斜向导向槽角度应与斜顶胶位沿水平方向倒扣位的出模角度

偏置滑块机构的设计

偏置滑块机构的设计 由题目给定的数据L=100mm 行程速比系数K 在1.2-1.5范围内选取 可由曲柄滑块机构的极位夹角公式11801 k k θ-=+ k=1.2-1.5 ∴其极位夹角θ的取值范围为16.36~36 在这范围内取极位夹角为 25 。 滑块的行程题目给出S=100mm 偏置距离e 选取40mm 用图解法求出各杆的长度如下: 由已知滑块的工作行程为100mm ,作BB ’ 为100mm ,过点B 作BB ’所在水平面的垂线BP ,过点B ’作直线作直线B ’P 交于点P ,并使'BPB ∠=25。然后过 B 、B ’、P 三点作圆。因为已知偏距e=40mm,所以作直线平行于直线BB ’,向下平移40mm ,与圆O ’交于一点O ,则O 点为曲柄的支点,连接OB 、OB ’, 则 OB-OB ’=2a OB+OB ’=2b 从图中量取得: AB=151.32mm AB ’=61.86mm 则可知曲柄滑块机构的:曲柄 a=44.73mm 连杆b=106.59mm 由已知滑块的工作行程为100mm ,作BB ’ 为100mm ,过点B 作BB ’所在水平面的垂线BP ,过点B ’作直线作直线B ’P 交于点P ,并使'BPB ∠=25。然后过 B 、B ’、P 三点作圆。因为已知偏距e=40mm,所以作直线平行于直线BB ’,向下平移40mm ,与圆O ’交于一点O ,则O 点为曲柄的支点,连接OB 、OB ’, 则 OB-OB ’=2a

OB+OB ’=2b 从图中量取得: AB=151.32mm AB ’=61.86mm 则可知曲柄滑块机构的:曲柄 a=44.73mm 连杆b=106.59mm 因为题目要求推头回程向下的距离为30mm ,因此从动件的行程h=30mm 。 由选定条件近休止角为127'90s πφ=推程角为718o πφ=回程角1990 s πφ=远休止角'9 o π φ=,h=30mm ,基圆半径050r =mm,从动杆长度为40mm ,滚子半径5r r =mm 。 电动机的选定及传动系统方案的设计 1、电动机转速、功率的确定 题目要求5-6s 包装一个件,即要求曲柄和凸轮的转速为12r/min 考虑到转速比较低,因此可选用低转速的电动机,查常用电动机规格,选用Y160L-8型电动机,其转速为720r/min,功率为7.5kW 。 2、传动系统的设计 系统的输入输出传动比1251260i i i =?=?=7206012 i == ,即要求设计出一个传动比60i =的减速器,使输出能达到要求的转速。 其传动系统设计如下图:电动机连接一个直径为10的皮带轮2,经过皮带 的传动传到安装在二级减速器的输入段,这段皮带传动的传动比为 150510i ==,此时转速为720144/min 5 r =。 从皮带轮1输入到一个二级减速器,为了带到要求的传动比,设计齿轮齿数为,115Z =,260Z =,315Z =,445Z =。 验算二级减速器其传动比242136045121515 Z Z i Z Z ??===?? 整个传动系统的传动比1251260i i i =?=?= 则电动机转速经过此传动系统减速后能满足题目要求推包机构主动件的转 速。

adams曲柄滑块机构实例仿真设计

题6-6图为开槽机上用的急回机构。原动件BC 匀速转动,已知mm a 80=,mm b 200=, mm l AD 100=,mm l DF 400=。原动件为构件BC , 为匀速转动,角速度2/rad s ωπ=。对该机构进行运动分析和动力分析。 在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让 这些部件自动地组装起来,最后进行仿真。这种方法比较适合构造由较多部件组成的复杂模型。 创建过程 ⒈启动ADAMS 双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。在欢迎对话框中选择“Create a new model ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。如图1-1所示。 图1-1 欢迎对话框 题6-6图

⒉ 设置工作环境 2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。 在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网 格(Working Grid )命令。系统弹出设置工作网格对话框,将网格的尺 寸(Size )中的X 和Y 分别设置成750mm 和1000mm ,间距(Spacing ) 中的X 和Y 都设置成10mm 。然后点击“OK ”确定。如图2-1所表示 。 2.2用鼠标左键点击动态放大(Dynamic Zoom )图标, 在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。 2.3 用鼠标左键点击动态移动(Dynamic Translate )图标, 在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。 ⒊创建机构的各个部件 3.1 在ADAMS/View 零件库中选择 连杆(Link )图标,长度为200mm (mm b 200 ),其他参数合理选择。如图 3-1所示。在ADAMS/View 工作窗口中先用 鼠标左键选择点(-80,0,0)mm(该点的位置 可以选择在其他地方),然后按照和题目中 差不多的倾斜角,点击鼠标左键(本题选择 点(-200,160,0)mm),创建出主曲柄BC (PART_2)。如图3-2所表示。 3.2在ADAMS/View 零件库中选择连杆 (Link )图标,参数选择如图3-3所示。在工作窗口 中先用鼠标左键选择原点(0,0,0)mm(根据上面创建的主曲柄BC 的位置和题中的条件,副曲柄AC 的位置是唯一的),然后按照和题目中差不多的倾斜角,点击鼠标左键(本题选择点(-230,290,0)mm ),创建出副曲柄AC (PART_3)。如图3-3所表示。 3.3该步骤将创建主、副曲柄之间的连接部分C , 在ADAMS/View 零件库中选择连杆(Link )图标 ,参数选择如图3-4 所示。在ADAMS/View 工 图 2-1 设置工作网格对话框 图3-1设置杆选项 图3-2 创建的主曲柄BC 图3-1设置杆选项

[曲柄,机构]简析基于CAD的偏置曲柄滑块机构的设计与研究

简析基于CAD的偏置曲柄滑块机构的设计与研究 0引言 曲柄滑块机构是指将转动和移动进行相互转换的平面连杆机构。在机器的设计中,曲柄滑块机构得到了广泛应用,该机构既可以将往复移动转换为回转运动;又可以将转动转换为往复移动。工程实践中,对曲柄滑块机构的设计是机构设计中的重要课题。该机构的设计一般采用的是解析计算法,该求解方法以列方程为主,进行求解,但在实际求解中,因为方程里的未知数较多,为多元多次方程,并含有三角函数,使求解过程复杂,计算量大,容易出错,造成设计的效果不理想。本文采用CAD进行图解法与解析法结合,对偏置曲柄滑块机构进行设计,大大简化了求解难度,提高了设计准确度。 1机构的解析法设计 设计要求举例:设计一往返直线运动机构,返回的速度要比工作时的速度快,比值约1.5,往返的行程为50cm,且减速箱的轴心与工作平面的距离为15cm。综合已知条件,可以选择曲柄滑块机构,具有往返直线运动的特点,另外根据条件作图,可设计为偏置曲柄滑块机构。 图中的AB杆和BC杆的长度都为未知,要根据已知条件,进行设计,可列公式,先进行往返速度的计算。根据行程速度变化系数K=(180+)(/180-)=1.5,可得=36,根据角度绘制极限位置图。 求出AB杆和BC杆的长度,可根据已知条件,设BC杆为a,AB杆为b,图2中CA2A1=a,列出方程: 1)502=(a+b)2+(a-b)2-2(a+b)(a-b)cos36 2)152+c2=(a-b)2; 3)152+(c+50)2=(a+b)2。 或者: 1)502=(a+b)2+(a-b)2-2(a+b)(a-b)cos36 2)15=(a+b)sin 3)15=(a-b)sin(+36) 经过复杂的求解,得出:a=22.4;b=42.2;c=12.9;=13。 这2组方程式解析a、b值都非常麻烦,过程不胜繁琐,在此,可采用CAD的绘图方法求解a、b值,通过几何作图,采用简易方法求解,从而得出AB杆和BC杆的长度。

塑料模具设计之滑块设计

倒勾处理(滑块) 一?斜销块的动作原理及设计要点 是利用成型的开模动作,使斜销与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离)

二?斜销锁紧方式及使用场合 简图说明 适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好 适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用 配合面L≧1.5D(D为斜撑销直径) 稳定性较好 适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L≧1.5D(D为斜撑销直径) 稳定性不好,加工困难. 适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好

三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑 块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜销与滑块间的间隙,一般为0.5MM; H为拔块在滑块内的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

斜顶设计精编版

一.概述: 斜顶机构是模具的重要组成部分,随着模具的不断发展不断改进,斜顶所起的作用越来越重要。它兼容了镶拼机构和顶出机构的双重作用。在以后的生产中它的数量会在模具中逐渐增加。斜顶根据结构分为两大类:分体式斜顶和整体式斜顶。对于斜顶和其类似的还有直顶,它们只是形状上有稍微的差异。我们常把它们统称为顶块。对于顶块的设计要点及加工工艺在正文中作了详细的介绍。 下面首先通过本公司所制造的几个具有代表性的斜顶的真彩图来认识一下斜顶的基本结构形状: 二.分体式斜顶 分体式斜顶指的是将斜顶头与斜顶杆分开设计加工,根据斜顶杆的截面形状分为两种:圆形斜顶杆与方形斜顶杆。其整体结构分为几个结构部件如图所示:斜顶头、斜顶杆、斜顶导向块、斜顶T型块、斜顶T型块滑道,耐磨板;根据每一个部件来分别制定标准规格以及设计加工规范。 适用范围:对于汽车模,应优先选用圆形斜顶杆,对于头部形状较复杂,或尺寸较大,截面尺寸大于16X16,应采用分体式结构。

斜顶T型滑道 斜顶导向 块 斜顶头 顶针板 底针板 底板 B0板 斜顶杆 镶块 斜顶T型块 斜顶头 斜顶杆 B0板 顶针板 底针板 底板 镶块 斜顶导向 块 斜顶T型块 斜顶耐磨板 图1.分体式斜顶的结构示意图分体式斜顶的重要组成部分----斜顶头的三维示意图如下: 图2.斜顶头三维示意图 (1 1.1) A°+2° 图中的A°为斜顶杆的角度 1.2

块通过工艺螺钉固定后NC加工顶面。 1.3)斜顶头的材料: 斜顶头的材料一般用638,氮化处理,对于透明件,如GPPS等,需采用738或718,腐蚀 1.4) 公差要求: 对于斜顶厚度方向的尺寸T,如果斜顶在该方向上没有斜度要求,该方向的尺寸要求为净1.5

曲柄滑块机构的设计

曲柄滑块机构的设计 Modified by JACK on the afternoon of December 26, 2020

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字: 50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A所在的水平线,接着就是根据36度这个条件最终确定A的位置。(1)确定滑块的极位及固定铰链A所在的直线 先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。

(2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢---圆周角具有这种特征。 从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。

机械原理课程设计摆动导杆偏置滑块机构设计

正文 一、矢量方程图解法的基本原理及作图法 1、矢量方程图解法基本原理 用相对运动原理列出构件上点与点之间的相对运动矢量方程,然后作图求解矢量方程。也就是理论力学中的运动合成原理。 (1)同一构件上两点间的运动关系 如图构件AB ,根据理论力学的知识我们可以 得到: BA A B V V V 其中:B 点对A 点的相对速度 AB BA l V t BA n BA A BA A B a a a a a a 其中:B 点对A 点的相对法向加速度 AB n BA l a 2 B 点对A 点的相对切向加速度 AB t BA l a (2)两构件重合点间的运动关系 如图构件1和2,B 点此时构件1和2的重合点,根据理论力学的知识我们可以得到: 1212B B B B V V V k B B r B B B B a a a a 121212 其中:B2点对B1点的相对加速度 r B B a 12 B2点对B1点的科氏加速度 121122B B k B B V a 2、作图方法 具体方法为图解矢量方程。 基础知识:一个矢量有大小和方向两个要素。 用图解的方法一个矢量方程可以求出两个未知要素(包括大小和方向均可以)。 C B A 大小 √ √ ?

方向 √ √ ? C B A 大小 ? √ ? 方向 √ √ √ 1)一个矢量方程最多只能求解两个未知量; 2) P 称为极点,它代表机构中所有构件上绝对速度为零的点; 3)由P 点指向速度多边形中任一点的矢量代表该点的绝对速度大小和方向; 4)除P 点之外的速度多边形上其它两点间的连线,则代表两点间的相对速度(注意b →c = V CB ) 5)角速度的求法:ω=V CB /L BC 方向判定采用矢量平移;该角速度就是绝对角速度; 6)同一构件上,已知两点的运动求第三点时才可以使用速度影象原理; 7)随意在速度矢量图上指定一点,可能在机构图中的每一个构件上按影象原理找到对应的点。 二、机构简图的绘制和自由度的计算 选取尺寸比例尺 u l =2mm/mm 作出机构运动 简图。 如图(1) 自由度分析 n=5 P l =7 P h =0 ∴F=3n-(2 P l + P h )=3 5-2 7=1 图1 三、机构速度的分析和速度矢量图的绘制 速度分析 v 3B = v 2B + v 23B B 大小 ? L AB ω1 ? 方向⊥DC ⊥AB B →D

模具设计滑块结构技巧

模具设计滑块结构技巧

————————————————————————————————作者:————————————————————————————————日期:

1用途 ?倒勾处理设计是帮助成品于离型方向产生倒勾,造成成品无法离型时, 能让成型品顺利离型的一种设计方式。 2作业内容:内缩滑块结构、外张滑块结构、斜梢(HOOKPIN)结构。 2.1内缩滑块结构: 主要零件及功能:? 束块(定位件):控制内缩滑块的行程与位置 束块材质使用范围: 材质硬度 NAK80HRC38 SKD61 HRC48 滑块(滑动件):在顶出动作之前,先将成品倒勾离型。 滑块材质使用范围: 材质硬度 NAK80 HRC38 SKD61 HRC48 STA V AX HRC52 使用规则:固定件,定位件,滑动件之间的配合,在材质与硬度 的选用上,可依加工的难易度予以适当的调配。对象与对象之间 的滑动配合需选用不同的材质或相同的材质,不同的硬度来搭配 使用。为使损耗公差偏重于单一对象,滑配间的对象其材质与硬 度不可相同。

2.1.1使用范例(一):?动作原理: A束块往下拉,鸠尾槽或T型槽带动BSLIDE往内缩达到脱模目 的 注意事项:?鸠尾槽上方是成品时,鸠尾槽勿贯穿到成品,因为贯穿会 造成合模困难;而合模不良会使塑料流入滑动面造成模具损坏。 开模后SLIDE脱模距离两边加起来要小于D。 尺寸C的强度要足够 2.1.2使用范例(二):?动作原理:?当PL面打开时,利用SPRING 的力量透过COREPIN推动DISCINSERT,顺着DISINSER T的圆心转动,达到脱模目的。 ??注意事项: COREPIN与DISCINSERT配合的A间隙不要过大,避免 ?DISCINSERT旋转角度>45度,而造成模具合模时压坏DISC INSERT ?机构 此机构仅适用于小距离的倒勾;在倒勾处的脱模角度,需注意是否 足够??? ?

塑胶模具滑块设计大全精修订

塑胶模具滑块设计大全 GE GROUP system office room 【GEIHUA16H-GEIHUA GEIHUA8Q8-

倒勾处理(滑块) 一斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离) 二斜撑梢锁紧方式及使用场合

三拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块内的垂直距离)

C为止动面,所以拨块形式一般不须装止动块。(不能有间隙) 四滑块的锁紧及定位方式 由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位, 通常称此机构为止动块或后跟块。 常见的锁紧方式如下图:

曲柄滑块机构的运动分析及应用

曲柄滑块机构的运动分析 及应用 Last revision on 21 December 2020

机械原理课程机构设计 实验报告 题目:曲柄滑块机构的运动分析及应用 小组成员与学号:刘泽陆() 陈柯宇 () 熊宇飞() 张保开 () 班级: 110717 2013年6月10日

摘要 本文着重介绍了曲柄滑块机构的结构,分类,用途,并进行了曲柄滑块机构的动力学和运动学分析,曲柄滑块机构的运动学特性分析,得出了机构压力表达式,曲柄滑块机构的运动特性分析,得出了滑块的位移、速度和加速度的运动表达式。最后,对曲柄滑块机构运动中振动、平衡稳定性等进行了总结。 关键字:曲柄滑块动力与运动分析振动与平稳性 ABSTRACT The paper describes the composition of planar linkage, focusing on the structure, classification, use of a slider-crank mechanism and making the dynamic and kinematic analysis, kinematics characteristics of the crank slider mechanism analysis for a slider-crank mechanism, on one hand , we obtain the drive pressure of the slider-crank mechanism ,on the other hand,we obtain the expression of displacement, velocity and acceleration of movement. Finally, the movement of the vibration and balance stability of the crank slider mechanism are summarized.

滑块设计指导

w w w . g d c a d . c o m 008_行位设计 7.1常用行位机构类型 对有侧向分型、抽芯的机构统称行位机构。行位机构类型较多,分类方法多种多样。根据各类行位结构的使用特点,常用行位机构可以概括为以下几类: (1)前模行位机构 (2)后模行位机构 (3)内行位机构 (4)哈呋模机构 (5)斜顶、摆杆机构 (6)液压(气压)行位机构 7.2行位设计要求 (1)行位机构的各组件应有合理的加工工艺性,尤其是成型部位。一般要求: a.尽量避免出现行位夹线。若不可避免,夹线位置应位于胶件不明显的位置,且夹线长度尽量短小,同时应尽量采用组合结构,使行位夹线部位与型腔可一起加工。 如图7.2.1a,7.2.1b 所示。 b.为了便于加工,成型部位与滑动部分尽量做成组合形式。如图7.2.2所示。 夹线 夹线 图7.2.1a 加工工艺性不好,因为行 位上的成型部分不可以同前模一起加工,图示“夹线”部位不 易接顺,影响模具质量。 图7.2.1b 加工工艺性好,因为行位上 的成型部分(去掉镶针)可以同前模一起加工,图示“夹线”部位容易接顺,可提高模具质量。 图7.2.2 型芯为镶拼结构,有利于制做及维修

w w w . g d c a d . c o m (2)行位机构的组件及其装配部位应保证足够的强度、刚度。 行位机构一般依据经验设计,也可进行简化计算(计算参阅第五章5.3节),为保证足够的强度、刚度,一般情况采用: A.结构尺寸最大。在空间位置可满足的情况下,行位组件采用最大结构尺寸 B .优化设计结构。例如以下几种情况 1)对较长行位针末端定位,避免行位针弯曲,如图7.2.3 行位针悬空,易弯曲 对较长行位针增加定位, 不易弯曲,但 须增加行程 图7.2.3a 图7.2.3b 2)加大斜顶的断面尺寸,减小斜顶的导滑斜度,避免斜顶杆弯曲,如图7.2.4 所示,在胶件结构空间“D”允许的情况下,加大斜顶的 断面尺寸“a”“b”,尤其是尺寸“b”,同时,在满足侧抽芯的前提下,减小角度“A”,避免斜顶在侧向力的 作用下杆部弯曲。 加大尺寸“b”增强顶杆强度图7.2.4 减小角度“A” 增强顶杆强度 3)改变铲鸡的结构,增强装配部位模具的强度。如图7.2.5a ,7.2.5b ,7.2.6a 7.2.6b 所示。 结构性较好,此处强度较强,不易损坏。 结构性不好,此处强度较弱,易损坏。图7.2.5b 图7.2.5a 改变铲鸡的装配位置,增大码模坑与铲鸡之间的距离,提高模具强度。 另外,也可取消铲鸡装配位的码模坑 图7.2.6a 图7.2.6b 码模坑与铲鸡已基本相通 因码模坑及铲鸡结构不合理,导致此处悬空,模具强度减弱

曲柄滑块机构设计

中国矿业大学成人高等教育 本科毕业设计(论文)任务书学院(函授站)专业 班级学生姓名 任务下达日期:年月日 任务完成日期:年月日 毕业设计(论文)题目: 曲柄滑块机构设计主要内容和要求: 1、曲柄滑块的设计 (1)曲柄滑块的组成 (2)曲柄滑块的运动规律 (3)曲柄滑块机构的的特性分析 (4)计算滑块的运动范围 (5)画出曲柄滑块的轮廓图 (6)设计、绘制草图

(7)各部件的连接设计 2、机构的加工 (1)机架的加工工艺分析 (2)机架的加工程序 3、零件图 4、装配图 5、参考资料 院长(函授站站长)签字:指导教师签字:

机械工程(函授)毕业设计指导书 一、毕业设计的目的 1、通过设计使学生综合运用有关课程的知识,巩固、深化、扩展有关机械设计方面的知识,树立正确的设计思想。 2、培养学生分析和解决工程实际问题的能力,使学生掌握简单机械的一般设计方法和步骤。 3、提高学生的有关设计能力,如计算能力、绘图能力等,使学生熟悉设计资料的使用,掌握经验估算等机械设计的基本技能。 4、掌握NC典型零件的加工方法 二、设计内容: 设计一对心曲柄滑块机构,曲柄滑块机构的结构图如下: 图1 曲柄滑块机构 三、原始数据 A=400、B=120、C=240

四、设计要求: 1、采用无纸化绘制出曲柄滑块机构的总装图和零件图,零件图数量不得少 于五张。 2、编写二到三个典型零件的加工工艺和CNC加工程序。 3、编写设计任务书一套。 五、设计内容和步骤 本次设计分为三个阶段,计划在三个月内完成,各阶段的设计内容和步骤如下: 第一阶段: 1、设计准备工作 (1)熟悉任务书,明确设计的内容和要求; (2)熟悉设计指导书,有关资料、图纸等。 2、总体设计 (1)初步确定各部件结构、尺寸; (2)绘制各部件草图; 第二阶段: 3、零件图的绘制 4、装配图的绘制 第三阶段: 5、编制数控加工程序 6、总结 写出设计总结,包括课题完成情况,以及个人收获体会。 8、答辩

部分滑块设计

模具设计原则 1.主流道(sprue)越短越好 2.主浇道夹角根据材质取2度~6度 3.主浇道的反侧及流道90度之转角应设一冷料井 4.进浇口最小限制0.6 5.进浇口应设计在不影响外观,流动良好处 6.不要让熔接痕留在易断或外观明显处 7.避免模具上有尖角 8.分型面尽量简单 9.若有较长的浇道系统,在浇道末端加排气 10.若制品较大,在料流末端和角落部加排气 11.冷却水道分布要合理,使塑件各部位冷却均匀 12.便于加工,装配,维修 抽芯例子 这是顶出和抽芯同步的结构,在滑块下部有一个“T”型滑轨,在顶出杆上固定一个“T”型块。顶出板顶出,推动滑块有向上运动的趋势,由于斜导柱的作用,使滑块只能沿着斜导柱方向运动,“T”型块相对于滑块做水平方向位移。这个结构实现了通过滑块顶出制品的动作。在图中,滑块内部还装有顶杆,是防止抽芯时制品变形或粘滑块。动作过程是,滑块抽芯,滑块内部顶杆由于有外部挡块挡住,无法产生水平位移,只有到了一定高度,才能沿着挡块前端的斜面产生水平移动。

这个结构中,既有外部抽芯又有内部抽芯,外部抽芯就不用说了。内部抽芯是依*弹簧抽芯,*外滑块复位。前面画的都是为了安装内部抽芯而拆的镶件。 这是个标准的斜顶结构,顶出块顶出. 这是一个实现不同向抽芯的结构,这个结构是两个抽芯动作分离,先是上面滑块在下面滑块上运动,然后一起运动. 油缸抽芯,没什么特别.

这是由油缸来实现顶出和抽芯同时动作,我在图中没画滑块的导向,一般用斜导柱导向.这是周转箱的标准结构.优点是结构紧凑,成本低. 定模侧抽芯,滑块PL.面处的斜垫板的作用是抽芯时,滑块能离开模具分型面,防止滑块口部经常摩擦损坏. 适用于较小空间抽芯.

滑块结构设计大全

倒勾处理(滑块) 一?斜撑销块得动作原理及设计要点 就是利用成型得开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向得两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1、5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间得间隙,一般为0、5MM; L1为斜撑梢在滑块内得垂直距离) 二?斜撑梢锁紧方式及使用场合 简图说明 适宜用在模板较薄且上固定 板与母模板不分开得情况下配 合面较长,稳定较好 适宜用在模板厚、模具空间大 得情况下且两板模、三板板均 可使用 配合面L≧1、5D(D为斜撑销直径) 稳定性较好

适宜用在模板较厚得情况下 且两板模、三板板均可使用, 配合面L≧1、5D(D为斜撑销直径) 稳定性不好,加工困难、 适宜用在模板较薄且上固定板 与母模板可分开得情况下 配合面较长,稳定较好 就是利用成型机得开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向得两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25°(α为拔块倾斜角度) H1≧1、5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间得间隙,一般为0、5MM; H为拔块在滑块内得垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙) 四?滑块得锁紧及定位方式 由于制品在成型机注射时产生很大得压力,为防止滑块与活动芯在受到压力 而位移,从而会影响成品得尺寸及外观(如跑毛边),因此滑块应采用锁紧定位, 通常称此机构为止动块或后跟块。 常见得锁紧方式如下图: