利用溴氨酸废渣制备分散红60染料_李少文

利用溴氨酸废渣制备分散红60染料

李少文,王江虹

(江苏亚邦染料股份有限公司江苏常州213163)

摘

要:在溴氨酸溴化工序中有大量成份复杂且难以利用的副产物产生,其焚烧后产生的含溴气体对设备

腐蚀性强,焚烧处理难度较大,对其进行适当的处理提纯后,得到的混合物在硫酸中重新溴化,再经水解及缩合等工序,可以制得合格的分散红60染料产品,经检测各项性能指标均达到标准要求。关键词:溴氨酸;分散红60;溴化;缩合;水解中图分类号:TQ615

文献标志码:A

文章编号:1009-9212(2013)04-0039-03

Preparation of Disperse Red 60from Bromoamine Acid Wastes LI Shao-wen ,WANG Jiang-hong

(Jiangsu Yabang Dyestuff Co.,Ltd.,Changzhou 213163,China )

Abstract :A number of byproducts occurred during the preparation of bromoamine acid.The bromo -containing byproducts release large quantity of corrosive gas when they are incinerated.To avoid the problems arise from incineration ,a novel method was developed to prepare Disperse Red 60from these byproducts.Key words :bromoamine acid ;disperse red 60;bromination ;condensation ;hydrolysis

作者简介:李少文(1968-),男,重庆开县人,高级工程师,研究方向:染料及中间体。(E-mail :yabanglsw@https://www.360docs.net/doc/0f3267328.html, )

收稿日期:2013-07-29

第43卷第4期2013年8月

精细化工中间体

FINE CHEMICAL INTERMEDIATES

Vol.43No.4August 2013

!!!!!!!!!!!!

!!

!!!!!!!!!!!!

!!

染料颜料及涂料

1

前言1-氨基-4-溴蒽醌-2-磺酸又名溴氨酸,它既

可以作为蒽醌型活性染料和酸性染料的中间体,又可以用于制药工业,是用途十分广泛的蒽醌类中间体产品,其制备工艺路线很多,但目前国内工业生产均采用1-氨基蒽醌为原料,经磺化、溴化和精制几个工序制得溴氨酸产品,磺化有溶剂磺化和硫酸介质磺化2种工艺,溴化也有硫酸介质溴化和水相溴化2种溴化方法,不论采用哪种生产工艺,磺化物料在溴化时都会产生大量的溴化废渣,该废渣包括2-溴-1-氨基蒽醌,4-溴1-氨基蒽醌,2.4-二溴-1-氨基蒽醌等,在精制时连同少量未反应完全的1-氨基蒽醌、铁、钙、镁及一些水垢等杂质一起析出,形成含溴废渣。

将该废渣加入浓硫酸中,搅拌溶解后过滤去除钙、镁、铁以及水垢等不溶性无机杂质,将得到的

滤液加入溴素进行溴化,得到2.4-二溴-1-氨基蒽醌,补加发烟硫酸和催化剂,升温水解后加水离析,经过滤水洗得到1-氨基-2-溴-4-羟基蒽醌,将其在苯酚中介质中加入碳酸钾进行缩合,得到

1-氨基-2-苯氧基-4-溴蒽醌,即分散红60原染

料,与扩散剂MF 混合砂磨即得到商品染料,经检测对比,其各项牢度及色光与标准样品相当。

溴氨酸产品为蒽醌类重要中间体,国内年产量近万吨,产生的废渣按5%计达500t 左右,按照笔者工艺可制得分散红60原染料滤饼350~400t ,产值达3000多万元,在解决三废的同时还能为企业带来可观的经济效益,特别对于现有分散红60的生产企业,不需另外投入设备,不需另外开拓产品市场,即可利用原有生产装置进行生产,产生的三废也可按原有分散红60相同的处理办法进行治理。

2废渣再利用工艺简述

在溴氨酸生产中,不论采用哪种工艺,得到的废渣中成分相近,只是工艺不同时各种成分的比例

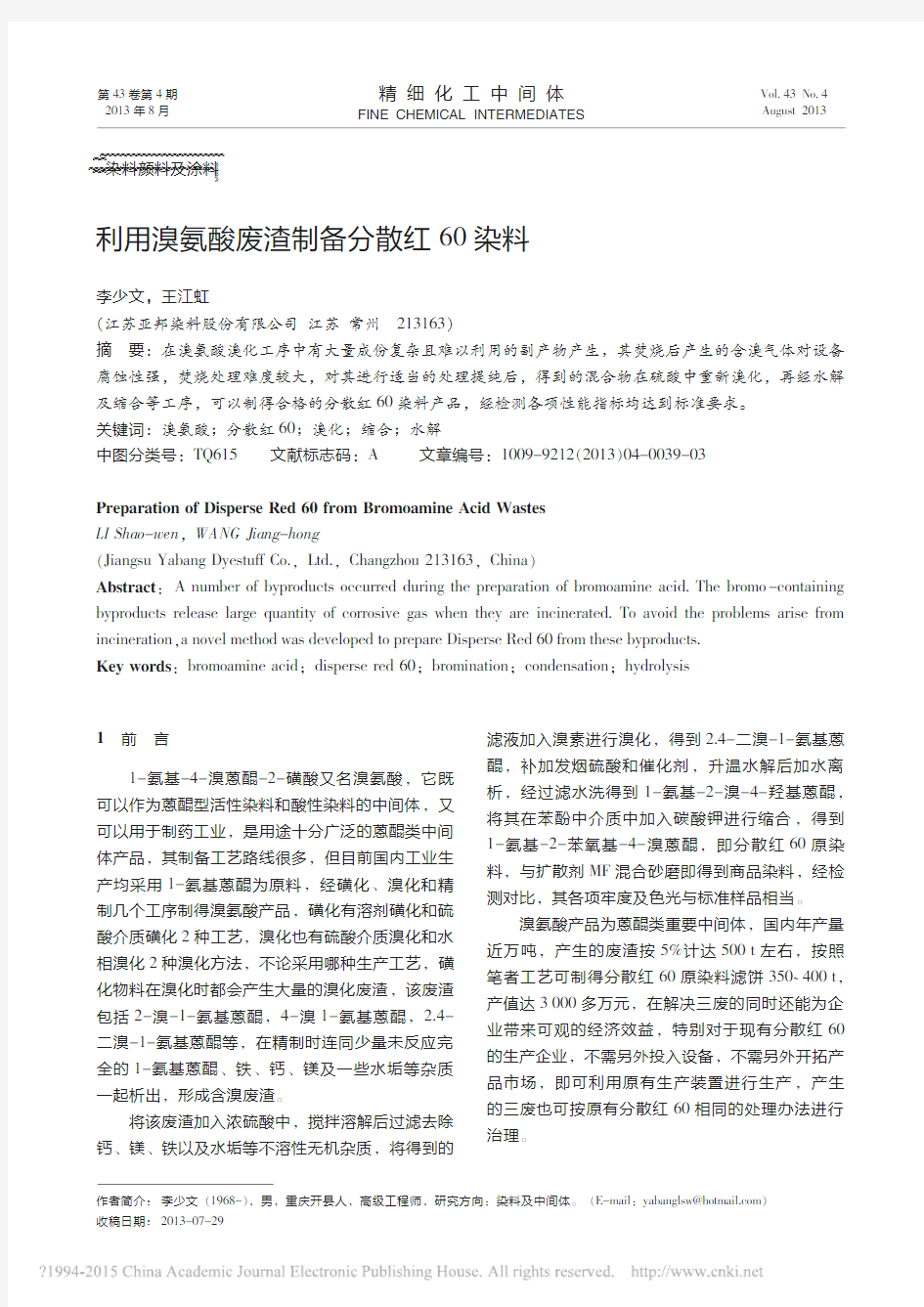

变化较大,同时其中含有的焦油、水垢以及钙、镁、铁等无机杂质,给后面的利用带来较大的困难,笔者将其用于分散红60的生产,由于分散红60的溴化是在硫酸介质中进行,在溴化前将该废渣溶解于硫酸中,搅拌待各溴代氨基蒽醌溶解后进行过滤,去除废渣中的水垢及含铁类不溶杂质,得到的滤液直接加溴进行溴化,将其中的2-溴-1-氨基蒽醌、4-溴-1-氨基蒽醌及1-氨基蒽醌等全部转化为2.4-二溴-1-氨基蒽醌,溴化结束后将系统中的残余溴素赶尽,补加发烟硫酸和催化剂升温水解,即可得到1-氨基-2-溴-4-羟基蒽醌,然后加水离析,当酸度达到50%~60%时1-氨基-2-溴-4-羟基蒽醌全部析出,而前期过滤未除尽的少量钙、镁及铁等杂质仍然溶解在强酸性母液中,经过滤洗涤及可得到含量大于97%的1-氨基-2-溴-4-羟基蒽醌,该中间体在苯酚介质中在碳酸钾存在下缩合,得到产品分散红60,各步反应式如下。

1-氨基蒽醌溴化

2-溴-1-氨基蒽醌溴化

4-溴-1-氨基蒽醌溴化

2.4-二溴-1-氨基蒽醌水解

1-氨基-2-溴-4-羟基蒽醌缩合3实验部分

3.1仪器与试剂

仪器:YH系列加热套(江苏近湖镇教学仪器厂)、JJ-1电动搅拌(100W,金坛荣华仪器制造有限公司)、DHG-907BS-Ⅲ烘箱(上海新苗医疗器械制造有限公司)、SPD-20A高效液相色谱仪(日本岛津,流动相:v(甲醇)∶v(水)∶v(冰醋酸)=900∶100∶10)、ColorQuest XE测色仪(美国HunterLab 公司)、DET100耐酸滤纸(上海得洁过滤材料有限公司)、G型硅胶板[青岛建辉硅胶干燥剂有限公司,展开剂:v(丙酮)∶v(石油醚)=4∶1]。

试剂:溴氨酸废渣(自产,其中2-溴-1-氨基蒽醌:20%~40%,4-溴-1-氨基蒽醌:5%~15%,2.4-二溴-1-氨基蒽醌:50%~80%,1-氨基蒽醌:<1%、焦油:<1%,铁、钙、镁及水垢等DMF不溶物:<2%);浓硫酸(98%,江苏苏化集团有限公司)、发烟硫酸(104.5%,江苏苏化集团有限公司)、溴素(≥99%,山东寿光鲁源盐化有限公司)、苯酚(≥99%,上海高桥石油化工公司)、碳酸钾(≥99%,河北辛集化工集团)、乌洛托品(≥99%,广州齐昌化工有限公司)(以上试剂均为AR)。

3.2溶解精制

经检测采用水相溴化得到的废渣中焦油含量较低,一般不超过1%,在中间体1-氨基-2-溴-4-羟基蒽醌离析时仍然溶解于中等浓度的硫酸母液中,随着废酸处理进入离析渣中,与离析渣一并进行焚烧处理;同时溴化渣中还含有不溶性无机杂质约5%~10%。硫酸介质溴化时无机杂质相对较低,但焦油含量高达20%以上。而硫酸溶解过滤对这些无机杂质去除效果良好,在250mL烧瓶中加入98%硫酸300g,溴氨酸废渣110g,搅拌下升温至70℃并保温搅拌0.5h,待溶解充分后用耐酸滤纸趁热过滤并充分抽干,滤饼用少量浓硫酸淋洗,得到的滤液为含多种溴代-1-氨基蒽醌与硫酸的混合物,同时还含有少量焦油,但不影响后续溴化及水解反应

。

40第43卷

精细化工中间体

3.3溴化

将得到的滤液转入带有搅拌和回流冷凝管的500mL烧瓶中,搅拌升温至100℃后缓慢滴加溴素,加溴速度根据回流情况进行调节,溴化时间约10h,色谱检测2.4-二溴-1-氨基蒽醌含量大于97%为反应终点,反应结束后降温,采用真空或空气鼓泡的方式将残余溴素赶尽并进行回收套用,得到2.4-二溴-1-氨基蒽醌硫酸溶液。

3.4水解

赶溴结束后降温至50℃以下,加入0.07mol乌

洛托品,搅拌下缓慢加入20%的发烟硫酸4.6mol,升温水解6~8h,水解温度控制在80~110℃,水解时通过真空或空压鼓泡赶出溴素,整个水解过程温度由低到高,当温度到达80℃以后以每小时5~10℃的速度缓慢升温至100~110℃并于该温度下保温,液相色谱检测2.4-二溴-1-氨基蒽醌小于1%为反应终点。

3.5离析过滤

水解结束后降温至常温,然后将物料转入1000mL的烧瓶中,控制温度于60℃以内缓慢加水500mL,加水结束后搅拌0.5h,然后抽滤,滤饼用水洗涤至滤液呈中性,将得到的滤饼烘干,即可得到中间体1-氨基-2-溴-4-羟基蒽醌。

3.6缩合

在500mL的烧瓶中加入2mol苯酚,水解料0.3mol1-氨基-2-溴-4-羟基蒽醌,0.25mol碳酸钾,加料结束后搅拌升温到146~150℃保温反应6~8h,采用硅胶板展板检测原料1-氨基-2-溴-4-羟基蒽醌斑点消失为反应终点,缩合结束后降温至100℃以下,控制温度90~100℃下缓慢滴加水300mL,加完后搅拌下缓慢降温至50℃左右并于该温度下保温缓慢搅拌结晶3h,过滤,滤饼用热水洗净,得到染料分散红60滤饼。

3.7样品分析

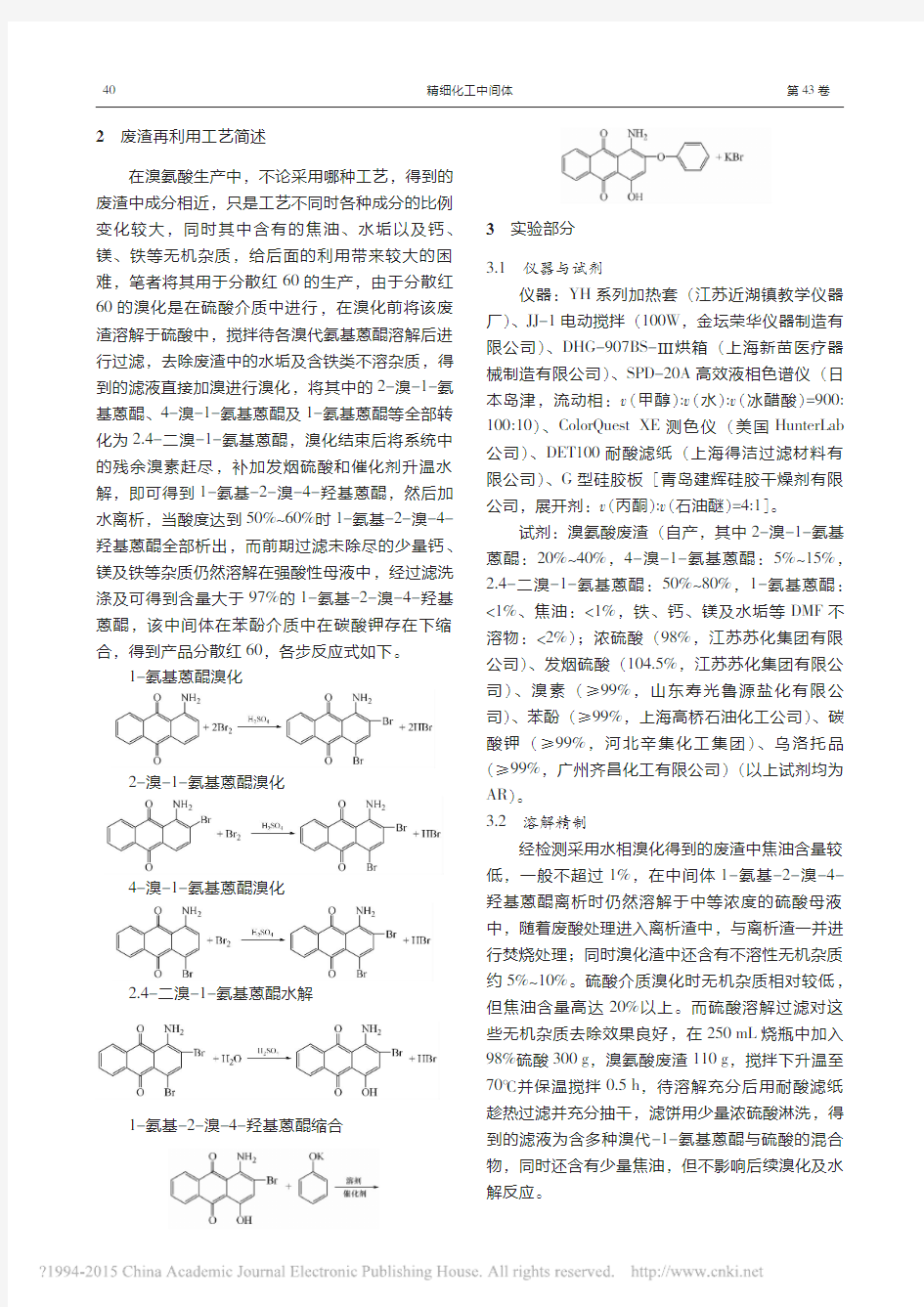

将本工艺合成的样品与分散红对照标准样品(HG/T2667)对照做红外光谱分析,结果表明,合成样品与分散红对照标准样品(HG/T2667)是同一物质。3.8商品化处理

在1000mL的砂磨机中加入800g玻璃珠,分散红60原染料滤饼(折干)和扩散剂MF各50g,加入蒸馏水200mL,启动搅拌砂磨至合格后滤出玻璃珠,浆料烘干得分散红60商品,与标准样品对比染色,测得分散红60强度为440%左右,色光与标准样品近似,各项牢度指标与标样相当,完全达到分散红60各项指标要求。

4结论

工艺经过批量试产后已投入大生产进行验证,生产结果与小试数据一致,取得了良好的经济和环保效益,目前国内溴氨酸生产企业众多,但大部分溴氨酸生产企业仍然将其产生的溴化废渣当作三废进行焚烧处理,造成了较大的资源浪费,同时焚烧产生的含溴尾气治理成本较高,对设备腐蚀性强,该技术的推广可有效解决以上问题,具有十分重要的现实意义和推广价值。

参考文献:

[1]刘宏云.溴氨酸生产中废物的利用[J].染料工业,1990,27(4):56-64.

[2]金林生.溴氨酸合成新工艺[J].杭州化工,1998,28(4):8-11.

[3]卢俊瑞,田绍民.有机溶剂法合成溴氨酸[J].染料工业,1998,35(4):27-29.

[4]丁秋龙,姚建忠.溴氨酸合成方法浅析[J].上海染料,2002,30(1):21-23.

[5]杨希川.1-氨基-4-羟基蒽醌衍生物的合成工艺:中国,1349975A[J].2002-05-22.

[6]尹云.改进的分散红60生产方法:中国,101003691A[J].

2007-07-25.

图1样品-照标准样品(HG/T2667)红外光谱对比图:

样品(蓝色),标准样品(红色)

Fig.1Sample-standard sample(HG/T2667)diagram(infrared spectrometry):sample(blue),standard sample(red

)

41

第4期李少文,等:利用溴氨酸废渣制备分散红60染料

瑞替加滨的合成工艺改进

收稿日期:2013-04-28 作者简介:朱磊(1987-),男(汉族),江苏泰州人,硕士研究生, E-mail :qpalzm0523@https://www.360docs.net/doc/0f3267328.html, ;*通讯作者:王浦海(1956-),男(汉族),江苏南京人,研究员,硕士生导师,主要从事药物化学教学与研究,Tel :(025)58139412,E-mail :wangpuhai@hotmail.com 。 文章编号:1005-0108(2014)01-0031-03 瑞替加滨的合成工艺改进 朱磊1,王佳乐1,王浦海 2* (1.南京工业大学药学院,江苏南京211816;2.南京工业大学江苏省药物研究所,江苏南京211816)摘要:目的改进抗癫痫药瑞替加滨的合成工艺。方法以对硝基苯胺(2)为起始原料,首先与氯甲酸乙酯反 应得到N -(4-硝基苯基)氨基甲酸乙酯(3),3经还原、氨基保护、硝化、脱保护制得N -(2-硝基-4-氨基苯基)氨基甲酸乙酯(6),6与对氟苯甲醛反应生成N -[2-硝基-4-(4-氟苯基亚甲基氨基)苯基]氨基甲酸乙酯(7), 7不经分离直接以NaBH 4还原制得N -[2-硝基-4-(4-氟苯基甲基氨基)苯基]氨基甲酸乙酯(8),最后8经三氯化 铁/水合肼还原制得抗癫痫药物瑞替加滨。结果与结论目标化合物的结构经IR、1H-NMR、13 C-NMR和HRMS (ESI )谱确证。改进后的工艺操作简单,反应选择性高,成本低,利于工业化生产,总收率为62%(以对 硝基苯胺计)。 关键词:瑞替加滨;抗癫痫药;工艺改进中图分类号:O626;R914.5文献标志码:A 瑞替加滨(retigabine ,1)化学名为N -[2-氨基-4-(4-氟苯基甲基氨基)苯基]氨基甲酸乙酯, 是由GlaxoSmithKline 和Valeant 制药公司研发的神经元钾离子通道开启剂,是一种全新作用机制的抗癫痫药。该药于2011年3月在欧盟获准上市,2011年6月在美国获准上市,用于成人部分性癫痫发作的辅助治疗。该药对耐药性部分癫痫的发作尤其有效, 可明显降低发作频率,为临床抗癫痫治疗提供了新方法[1-2] 。本文作者对瑞替加滨的合成工艺进行改进。 1合成路线 文献报道的瑞替加滨的合成方法主要有以下 4种:1)以2-硝基-1,4-苯二胺为原料,与对氟苯甲醛反应后经过两次还原,再与氯甲酸乙酯反应制 得瑞替加滨(二盐酸盐)[3-4] 。2)以2-硝基-5-氟 苯胺为原料, 与对氟苄胺反应后经还原反应,再与氯甲酸乙酯反应制得瑞替加滨(二盐酸盐)[3] 。3)以4-氟-1,2-二硝基苯为起始原料,与对氟苄胺反应制得4-(4-氟苯基甲基氨基)-1,2-二硝基苯,经还原、与焦碳酸二乙酯进行酰化制得瑞替加 滨[5-6] 。4)以N -(4-氨基苯基)氨基甲酸乙酯为原料,经氨基保护、硝化、脱保护,与对氟苯甲醛反 应制得N -[2-硝基-4-(4-氟苯基亚甲基氨基)苯基] 氨基甲酸乙酯,再经过两次还原反应制得瑞替加滨(二盐酸盐,总收率为44%)[3] 。 本文作者参考相关文献[3,7-8] ,在文献[3]报 道的方法基础上,以廉价易得的对硝基苯胺(2) 为起始原料,经取代、还原、氨基保护、硝化、脱保 护、加成消去、还原反应制得瑞替加滨(1),总收率约为62%(以对硝基苯胺计),合成路线见图1 。 Figure 1The improved synthetic route to retigabine 第24卷第1期2014年2月总117期 中国药物化学杂志Chinese Journal of Medicinal Chemistry Vol.24No.1p.31Feb.2014 Sum 117

利用溴氨酸废渣制备分散红60染料_李少文

利用溴氨酸废渣制备分散红60染料 李少文,王江虹 (江苏亚邦染料股份有限公司江苏常州213163) 摘 要:在溴氨酸溴化工序中有大量成份复杂且难以利用的副产物产生,其焚烧后产生的含溴气体对设备 腐蚀性强,焚烧处理难度较大,对其进行适当的处理提纯后,得到的混合物在硫酸中重新溴化,再经水解及缩合等工序,可以制得合格的分散红60染料产品,经检测各项性能指标均达到标准要求。关键词:溴氨酸;分散红60;溴化;缩合;水解中图分类号:TQ615 文献标志码:A 文章编号:1009-9212(2013)04-0039-03 Preparation of Disperse Red 60from Bromoamine Acid Wastes LI Shao-wen ,WANG Jiang-hong (Jiangsu Yabang Dyestuff Co.,Ltd.,Changzhou 213163,China ) Abstract :A number of byproducts occurred during the preparation of bromoamine acid.The bromo -containing byproducts release large quantity of corrosive gas when they are incinerated.To avoid the problems arise from incineration ,a novel method was developed to prepare Disperse Red 60from these byproducts.Key words :bromoamine acid ;disperse red 60;bromination ;condensation ;hydrolysis 作者简介:李少文(1968-),男,重庆开县人,高级工程师,研究方向:染料及中间体。(E-mail :yabanglsw@https://www.360docs.net/doc/0f3267328.html, ) 收稿日期:2013-07-29 第43卷第4期2013年8月 精细化工中间体 FINE CHEMICAL INTERMEDIATES Vol.43No.4August 2013 !!!!!!!!!!!! !! !!!!!!!!!!!! !! 染料颜料及涂料 1 前言1-氨基-4-溴蒽醌-2-磺酸又名溴氨酸,它既 可以作为蒽醌型活性染料和酸性染料的中间体,又可以用于制药工业,是用途十分广泛的蒽醌类中间体产品,其制备工艺路线很多,但目前国内工业生产均采用1-氨基蒽醌为原料,经磺化、溴化和精制几个工序制得溴氨酸产品,磺化有溶剂磺化和硫酸介质磺化2种工艺,溴化也有硫酸介质溴化和水相溴化2种溴化方法,不论采用哪种生产工艺,磺化物料在溴化时都会产生大量的溴化废渣,该废渣包括2-溴-1-氨基蒽醌,4-溴1-氨基蒽醌,2.4-二溴-1-氨基蒽醌等,在精制时连同少量未反应完全的1-氨基蒽醌、铁、钙、镁及一些水垢等杂质一起析出,形成含溴废渣。 将该废渣加入浓硫酸中,搅拌溶解后过滤去除钙、镁、铁以及水垢等不溶性无机杂质,将得到的 滤液加入溴素进行溴化,得到2.4-二溴-1-氨基蒽醌,补加发烟硫酸和催化剂,升温水解后加水离析,经过滤水洗得到1-氨基-2-溴-4-羟基蒽醌,将其在苯酚中介质中加入碳酸钾进行缩合,得到 1-氨基-2-苯氧基-4-溴蒽醌,即分散红60原染 料,与扩散剂MF 混合砂磨即得到商品染料,经检测对比,其各项牢度及色光与标准样品相当。 溴氨酸产品为蒽醌类重要中间体,国内年产量近万吨,产生的废渣按5%计达500t 左右,按照笔者工艺可制得分散红60原染料滤饼350~400t ,产值达3000多万元,在解决三废的同时还能为企业带来可观的经济效益,特别对于现有分散红60的生产企业,不需另外投入设备,不需另外开拓产品市场,即可利用原有生产装置进行生产,产生的三废也可按原有分散红60相同的处理办法进行治理。

第七章 分散染料染色

233 n 第七章分散染料染色 7-1 引言 分散染料是… 一分散染料的发展 分散染料的发展是随着纤维发展而发展的。 分散染料的产生与发展是始于醋酯纤维的应用: 1 醋酯纤维用染料:分子结构小,水溶性小的染料; 2 聚酯纤维染色用染料; 3 新型差别化纤维,仿真丝产品,超细纤维染色用染料; 4 碱性浴染色的分散染料。 二分散染料的结构特点 1 结构特点 2 按应用性能分类 三分散染料发展趋向 1 多能化-染料能够同时上染涤纶及其混纺纤维 2 大分子化-适用于高温高压或热熔法染色、牢度高 3 杂环化-染料发色鲜艳且染色性能良好 7-2 分散染料的结构和性能 一化学结构和颜色的关系 以单偶氮结构染料为例: R1为吸电子基,R2、R3为H或吸电子基; R4、R5为H或供电子基; R6、R 7 为H或烷基及烷基的进一步取代基。 偶氮基的左侧为含吸电子基的重氮组分,右侧为含供电基的偶合组分。 1 重氮组分吸电子基吸电子性效应愈强,偶合组分供电子基供电子性愈强,深色效应愈明显。 2 改变偶合组分氨基上取代基引起深色效应。 3 取代基的空间位阻效应… 二 化学结构和日晒牢度的关系 染料的光褪色不但和染料的化学结构有关,也和染料的聚集态、所染纤维材料的性质以及大气条件等因素有关。 1 光褪色机理 这是一个亲电加成反应,-N=N-邻位上的电子云密度↑,利于反应,而导致日晒牢度下降。 2 染料结构与日晒牢度关系 R6 R7 R 5 3

①对偶氮结构染料,引入吸电子基,日晒牢度↑; ② ③蒽醌结构日晒牢度普遍较偶合氮类好,蒽醌1位上氨基碱性越小,日晒牢度相对较高; ④同样染料对不同纤维染色,日晒牢度可能不同。 三化学结构和升华牢度的关系 升华牢度:… 1 对于偶氮结构染料,极性基团对升华牢度影响较分子量影响大。极性越强,分子量越大,升华牢度越好;重氮组分,偶合组分上引入极性基团均使所升华牢度提高。 2 对于蒽醌结构而言,分子量影响大于极性基团影响,一般随分子量增大,极性基团增多,升华牢度提高。 3 过多的极性基团引入,将导致染料对聚酯纤维亲和力下降,影响上染率。 4 升华牢度好,扩散、匀染性较差。 7-3 分散染料染色性能和染色原理 一分散染料溶液特性和染色性能:分散染料溶液中含有:染料原分子、不同晶体染料、染料颗粒、少量离子态染料,处于动态平衡。(一)分散染料分散性 1 分散剂的分散机理 ①染料晶面吸附分散剂,使晶面带负电而形成双电层; ②分散剂亲水基与水结合形成水合层,提高稳定性; 2 影响分散性的因素 ①分散剂与扩散剂… ②温度-T升高导致分散剂(尤其是非离子表面活性剂)稳定性下降 ③钙/镁离子、中性电解质及阳离子物质会使染料的分散稳定性降低 ④染液中的染料浓度过高,染液循环速度快,升温速率快,也会使分散液的稳定性降低。 (二)分散染料溶解性 分散染料分子中弱极性基团含量较高,赋予染料一定的溶解性;溶解度过大,会影响上染率。 影响分散染料溶解度因素: ①分散剂(关键) ②T升高,分散稳定性下降,但溶解度升高 ③染料细度染料晶体颗粒小,溶解度大。 ④晶体结构晶型转变…;晶体增长和晶体析出现象使染料难于向纤维内部扩散,染料的上染速率降低,易产生染色不匀(色斑)等疵点;结晶增长,溶解度下降。 ⑤染料的分子量与极性

棉用活性染料的固色机理耐碱性的研究现状分析文献综述【文献综述】

毕业论文文献综述 化学工程与工艺 棉用活性染料的固色机理耐碱性的研究现状分析 1前言 活性染料是棉染色中最常用的染料,其消耗量也呈上升趋势,预计这个势头在今后几年中仍将保持。活性染料之所以受欢迎,是由于其价格适中,得色量高,以及合适的色牢度。其唯一的缺点是染料的水解问题。棉用活性染料的水解问题是影响棉纤维固色率提高的重要因素之一。【1】本文总结了多种活性染料随介质pH及染色条件的变化规律,阐述了棉纤维固色中活性染料的固色机理及分类,以及碱控型活性染料的结构特点与固色影响因素,活性染料在棉纤维固色中的水解动力学、应用研究现状及发展趋势。 2 主体 2.1活性染料的分类 活性染料主要应用于棉布的印染,还可与分散染料一起应用于涤/棉,涤/粘混纺织物的印花与染色;也应用于丝绸印染和羊毛染色。 活性染料根据其带有的反应性基团的不同而分为若干系列【2】: (1)X型:染料分子中含有二氯均三嗪活性基,活性较高,染色及固色温度较低(20~40℃),为普通型或低温型。其特点为匀染性较好,稳定性较差,不耐酸性水解,不宜染深色,固色率约60%。例:活性红X-3B (2)K型:染料分子含有一氯均三嗪活性基,由于三聚氯氰中的两个氯原子为其它基团所取代,活性较X型低,染色固色温度较高(80~100℃),也称“热固型”染料。和纤维亲和力大,可染深色,固色率约60~90%。印花和轧染。 (3)KN型活性染料含有羟乙基砜硫酸酯反应基团,属于中温型活性染料。染色温度40-60℃,适用于棉布卷染染色,冷扎堆工艺染色,以及防拨染印花的底色;也适用于麻纺织品的染色。 (4)M型:染料分子含有一氯均三嗪和β-羟乙基砜硫酸酯的双活性基染料,反应活性强,耐酸耐碱稳定性高于K和KN型,固色率高。适用于棉、麻中温染色及印花。 (5)KE型活性染料含有双活性基团,属于高温型活性染料,适用于棉、麻织物染色。固色牢度高,得色丰满。

羧甲司坦合成工艺改进

羧甲司坦合成工艺改进 作者:杨晓云, 杨志 作者单位:山东省莒南制药厂,莒南,276600 刊名: 齐鲁药事 英文刊名:QILU PHARMACEUTICAL AFFAIRS 年,卷(期):2004,23(3) 本文读者也读过(10条) 1.赵雪梅.Zhao Xuemei羧甲司坦口服液含量测定方法的探讨[期刊论文]-中国现代应用药学2000,17(4) 2.赵冰璐.张克良电流滴定法测定羧甲司坦及片剂的含量[期刊论文]-黑龙江医药2000,13(1) 3.谢志海.牛斌荧光光度法测定药物中羧甲司坦的含量[会议论文]-2006 4.曹国英.张菁.郁继诚.郭蓓宁.施耀国.张婴元.CAO Guo-ying.ZHANG Jing.YU Ji-cheng.GUO Bei-ning.SHI Yao-guo.ZHANG Ying-yuan单剂口服吉米沙星临床药动学研究[期刊论文]-中国感染与化疗杂志2009,9(5) 5.赵民生.曹秀虹第四代喹诺酮类的特点[期刊论文]-社区医学杂志2006,4(16) 6.谭少云.叶放.陈溪.TAN Shao-yun.YE Fang.CHEN Xi HPLC法测定羧甲司坦无糖口服溶液中羧甲司坦的含量及有关物质[期刊论文]-广东药学院学报2009,25(1) 7.岳书华.孙支芳莫西沙星制剂的处方及制备工艺简介[期刊论文]-中国民族民间医药2009,18(11) 8.龚子东.孟祥涛.张香菊.卢泽.GONG Zi-dong.MENG Xiang-tao.ZHANG Xiang-ju.LU Ze盐酸氟桂利嗪的改进措施[期刊论文]-河南大学学报(医学版)2005,24(3) 9.宋晓红链阳菌素--奎奴普丁/达福普汀的药理与临床应用[期刊论文]-四川生理科学杂志2002,24(2) 10.李莉.熊守军.LI Li.XIONG Shou-jun羧甲司坦分散片的制备及其相关质量评价[期刊论文]-中国生化药物杂志2001,22(1) 引用本文格式:杨晓云.杨志羧甲司坦合成工艺改进[期刊论文]-齐鲁药事 2004(3)

考题- 染色基本知识

第一章染色基本知识 1. 什么叫染色?它的目的和要求是什么? 2. 物体为什么会有颜色?物体具有颜色的基本条件是什么? 3. 什么叫染色牢度?常见的染色牢度有哪些? 4. 什么叫浸染?什么叫轧染?各适用于何种织物的染色? 第二章染色基本理论 TOP 1. 亲和力和直接性有何不同? 2. 酸性染料染羊毛或聚酰胺纤维有无饱和值?用什么法其求出它? 3. 何谓平衡吸附等温线?它分为哪几种类型?有何特点,方程式如何? 4. 什么叫上染?上染过程分哪几个阶段?它和染色过程是否相同? 5. 什么叫上染百分率?平衡上染百分率?它们在上染速率曲线上各有何特征? 6. 染料在纤维中的扩散与染色效果有什么关系?影响扩散速率的因素有哪些?染料的扩散活 化能大小对扩散有什么影响? 7. 试从染料的扩散速率、扩散活化能以及平衡吸附等方面说明温度对上染的影响。 8. 什么扩散边界层?染色时染液的流动对其有何影响? 9. 染料在水溶液中有几种存在形式?染色时染料是以何种形式上染色? 10. 浓度、温度及中性电解质对染料在溶液中的聚集有何影响? 11. 在一般上染过程中,△H0和△S0为何是负值?根据△H0、△S0和T的关系式,讨论染色温 度T对平衡上染百分率的影响? 12. 试说明某些酸性染料上染蛋白质纤维时,△S0为正值,即整个染色体系混乱度增加的原 因。 13. 什么叫稳态扩散、非稳态扩散?写出对应的Fick扩散方程式及其物理意义。 14. 什么叫无限染浴、有限染浴?它们在染色过程中各有何特点? 15. 什么叫半染时间?在不同的染色条件下,其变化和哪些因素有关? 16. 何谓孔道扩散模型和自由体积扩散模型?根据其基本理论简述纤维微结构的差异对染料扩 散速率的影响。 17. 什么叫初染率、移染性?染料的标准亲和力及染料的扩散性能对其有何影响? 18. 为获得满意的染色效果,一般可通过哪些工艺条件来控制染料的上染速率。 19. 什么叫泳移、半匀染时间? 第三章直接染料的染色 TOP 1. 直接染料染色时加入中性电解质的作用是什么?说明其作用原理。 2. 直接染料分为哪几个类型?各类有何特点?分别用什么方法来控制上染过程以纠正染色不 匀的现象。 3. 直接染料为何须进行后处理,常用的固色剂及其固色原理如何?

分散染料分类

分散染料的分类 1分散染料的分类通常有两种方法: 一种是按化学结构来分,按化学结构,主要可以分为偶氮型、蒽醌型、杂环型三种,其中主要以偶氮型为主,偶氮型又分为单偶氮型和双偶氮型。 详细介绍见下表: 类别所占比例简单介绍及常见举例 单偶氮 占分散染 料的50%以上 分子量一般为350~500,制造工艺简单,成本相对较低,色谱齐全,匀染性优良,提升力高,色牢度因结构不同差异较大。浅、中、深色系列都有。 如分散蓝H-GL(C.I.disperse blue 79),分散红玉S-2GFL((C.I.disperse Red 167), 分散红玉SE-GL((C.I.disperse Red 73) 双偶氮 约占分散 染料的10% 色谱以中、深色为主,色谱以橙、黄、深蓝为主,制造工艺较复杂,成 本相对较高,,染色性能一般,色牢度一般。如分散黄 E-RGFL(C.I.disperse Yellow 23),分散橙SE-GL(C.I.disperse Orange 29) 蒽醌 约占分散 染料的25% 色光鲜艳,色谱主要有红、紫、蓝等,匀染性能良好,日晒牢度优良。 合成工艺路线较长,成本昂贵,染色性能优良,但一般提升力不佳,色牢度整体 上优良,结构不同,色牢度差异也较大。如分散红E-3B(C.I.disperse Red 60), 分散蓝2BLN(C.I.disperse Blue 56),分散翠兰S-GL(C.I.disperse Blue 60) 杂环 占分散染 料小于15% 色谱较全,色光较鲜艳,有些品种有荧光,发色强度高,制造工艺复杂,成本较高,染色性能良好,色牢度性能较佳。结构种类较多,分类比较繁杂, 近年来发展较快,以后会详细介绍。如分散黄E-3G(C.I.disperse Yellow 54), 分散红CBN(C.I.disperse Red 356) 另一种按应用性能分类,目前大部分是采用瑞士Sandoz(山德士)的Foron系列分散染料的分类方 法,其主要根据染料升华牢度来分,详细分类见下表: 染料分类(符号)特性高温型S 中温型SE 低温型E 染料分子大小大中小升华牢度高中中或低 匀染性较差中好热溶染色、固色温度200-220℃190-205 ℃180-195℃

分散染料浓度检查和控制

毕业论文 (“卓越计划”学生用) 题目: sedo treepoint FLEX分散染料 染料组分浓度在线检查和控制 学院:化学化工学院 学生姓名:邓强学号: 201206029108 专业:轻化工程班级: 1291 学习企业:泉州海天材料科技股份有限公司 企业指导教师:彭亚玲 学校指导教师:张帆 完成日期: 2016年1月25日

诚信声明 本人声明: 1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果; 2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的科研成果,也不包括获得其他教育机构的学位而使用过的材料; 3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。 作者签名: 日期:年月日

毕业设计(论文)任务书 设计(论文)题目: sedo treepoint FLEX分散染料染料组分浓度在线检查和控制 姓名邓强院部化学化工专业轻化工程班级1291 学号201206029108 学习企业名称泉州海天材料科技有限公司企业指导教师彭亚玲 学校指导教师张帆教研室主任潘璞 一、基本任务及要求: 1、课题内容:本课题主要是研究Sedo Treepoint Flex对分散染料多组分的浓度检测 2、任务及要求: a、完成3000~4000字以上的文献综述;11000—13000字毕业论文一篇;并作好毕业论文开题报告和实验记录。 b、毕业论文资料含以下几个部分:毕业论文工作手册、开题报告(含开题报告、文献综述合订)、毕业论文(毕业论文及任务书合订、科学论文实验记录本、电子文档)。具体格式与规范,详见教务处相关资料。 二、进度安排及完成时间: 1、第01—02 周查阅资料、撰写文献综述、开题报告 2、第03 周检查、修改并提交文献综述、开题报告 3、第04 周实验准备; 4、第05—11 周实验、测试; 5、第12—13 周实验数据整理、补充实验、撰写毕业论文初稿; 6、第14—15 周修改并提交毕业论文、工作手册,原始记录 7、第16 周毕业论文答辩

分散染料的性能

分散染料的性能 分散染料的性能 一、涤纶超细纤维专用分散染料具体如下特征: 1、具有较低的初染率和较高的最终上染率,故匀染性,染深色性好。 2、对染色的温度和时间影响较小,重现性好。 3、染浴PH适应范围较宽。 4、具有较好的提升率。 5、具有较优良的染色坚牢度。 二、筒子纱染色专用分散染料特征: 1、具有优良有分散性和渗透性,减少筒子内外层色产差。 2、优良的染色坚牢度,适用于色织和针织后加工整理工艺。 3、配合合理的染色工艺,减少涤纶低聚物析出。 三、速染型分散染料特征: 1、具有优良有分散染料稳定性,在纤维上吸附均匀,能获得优良的匀染性。 2、当温度达到130℃时染料基本全部上染,能大幅度缩短染色工时。 3、染色完毕后可不还原清洗,用皂洗就能达到色牢度要求。 4、三原色具有优良的相容性和提升率。 5、PH适应范围广,尚可用于活性染料同浆印花。 四、高温型染料特征:

属高能量分散染料、升华牢度好,匀染性差,适用于高温高压染色,热熔 染色和印花。 五、中温型染料特征: 属中能量分散染料、升华牢度中等,匀染性中等,热熔曲线平坦,适用于 高温高压,热熔染色和载体染色。 六、低温能量分散染料、升华牢度差,匀染性好,适用于高温高压和载体 染色。 分散染料 定义: 1、何谓分散染料?适用于哪些纤维染色? 分散染料是一类在水中溶解度低而呈高度分散性的非离子型染料。 染料通常与分散剂混和,在水中呈悬浮体。 分散染料适宜于:醋酸纤维、涤纶、锦纶、氨纶、PTT纤维、DLA纤维染色外,还能用于氯纶、丙纶的原浆着色以及塑料的着色。 2、分散染料的分类如何?各类分散染料的性能如何? 按化学结构分:主要有偶氮型和蒽醌型两大类、还有硝基苯乙烯,苯骈咪 唑等含杂环结构的。 按应用性能和染色牢度通常分为: (1)、低温型(E型)适宜于高温高压染色和载体染色,染物升华牢度差,匀 染性好。 (2)、中温型(SE型、M型)适宜于高温高压、热熔轧染,也可用于载体染色,升华牢度中等,匀染性中等。

盐酸度洛西汀的合成工艺改进

盐酸度洛西汀的合成工艺改进 【摘要】目的合成盐酸度洛西汀。方法以2-乙酰基噻吩、盐酸二甲胺和多聚甲醛为起始原料,经Mannich反应、硼氢化钠还原、手性拆分、成醚、单甲基化、成盐、两次重结晶等七步制得抗抑郁药盐酸度洛西汀,并对原工艺进行了改进。结果及结论目标化合物的总收率为:24.1%,结构经质谱、核磁共振氢谱及元素分析等确证,纯度可达99%,本路线反应条件温和,原料来源方便,成本低,并经中试验其收率仍在24%左右,说明可以进行工业化生产。 【关键词】药物化学;制备;化学合成;度洛西汀 An improved synthesis method of duloxetine hydrochloride 【Abstract】Objective To synthesis duloxetine hydrochloride.Methods The synthesis started from commercially available of 2-acetylthiophene by a sequence of reactions including Mannich reaction, reduction by sodium borohydride, resolution with L-(+)-mandelic acid, etherification with 1-fluoronaphthalene,methylation , salt formation with hydrochloric acid /ether, dual crystallatios.Results The final product was fully characterized by HPLC-MS,1HNMR,element analysis,IR,UV and DTA. The overall yield was 24.1% in hundreds grams scale.Conclusion This approach is more applicable for industrial production compared with the reported method. 【Key words】medicine chemistry;preparation;chemical

高耐碱分散染料染色一浴法工艺

高耐碱分散染料染色一浴法工艺 高耐碱性分散染料应运 高耐碱性分散染料不但适应于在弱酸性条件下对涤纶的染色,也适用于在中性和碱性条件下对涤纶进行染色,工艺执行过程就是把涤纶的前处理和染色一浴进行。 以涤锦珊瑚绒为例给出了涤纶超细纤维在高碱性条件下染色、开纤、碱减量等工序的工艺参数和操作要点。该工艺极大地缩短了工艺流程,节约了时间,从而达到了节能、减排、降低生产成本的目的,同时减少了环境污染。经测试,色牢度、色光等指标都符合要求,是值得推崇的新工艺。 传统涤纶的染色与高耐碱性分散 涤纶是目前应用量很大的一类合成纤维,多年以来,涤纶的染色都是在弱酸性条件下采用高温高压染色的传统工艺。对需要高碱处理的涤纶材料来中,该工艺工序多,流程长,水、电、汽消耗量大,已产效率低,生产成本高,污水排放量大,加重了环笔污染程度,也增加了处理废水的负担。 采用高耐碱性分散染料染色涤纶可以克服以上这些缺点。蓬莱嘉信染料化工有限公司近年来致力于高耐碱型分散染料的研究,生产研制了这套由黄、洋红、兰、深兰、:等十几只颜色组成的高耐碱性分散染料,可以在pH=4.5~14.0的范围内对涤纶进行染色,由于它可以耐10g/L的强碱和6g/L的双氧水,从而可以应用在很多涤纶面料的各种染色工艺中。本研究以涤锦珊瑚绒为例来探讨高耐碱性分散染料的染色工艺。 涤锦珊瑚绒的一般染色工艺 涤锦珊瑚绒面料(一般是涤锦质量比80:20)的染整加工,一般采用先碱性下开纤、碱减量,然后水洗中和,再在酸性下染涤纶的工艺。 染整工艺流程如下:

毛坯布→退卷→缝头→预定形→碱减量(开纤)→水洗→酸洗中和→高温高压染色→还原清洗→水洗→中和→上柔→脱水→烘干→拉毛→梳毛→剪毛→(摇粒)→拉幅定形→后整理。 1.预定形 涤锦珊瑚绒的加工,预定形是关键的一道工序,不经过预定形的毛坯布在经过碱减量(开纤)、染色后,珊瑚丝弯曲凌乱,不规整,达不到珊瑚绒的风格。经过预定形后,珊瑚丝排列规整、顺直且蓬松,底丝结构紧密而稳定,在后续染整加工过程中不易卷边。 珊瑚绒毛坯布的预定形,一般温度为165~90℃,时间根据车速而定,张力达到织物平整即可。 2.碱减量(开纤) 在印染工厂中,采用液碱(一般30%的液碱用量5~8 g/L,也可以用片碱换算用量)进行碱减量(开纤),将涤纶纤维中的水溶性聚酯溶解掉,原本粘合在一起的涤/锦两种纤维丝条分散蓬松,成为涤/锦超细纤维单丝束[2]。再经过水洗、酸中和,使布面不合碱液,呈中性或弱酸性,有利于后面工序在高温高压条件下酸性染色。在上述染整加工过程中,纤维减量率大约为5.O%~6.0%,减量率不足会影响手感,减量率太大会破坏织物纤维结构,影响强力等。必须经过实验,找出合理的用碱量,制定合理的工艺条件,保证减量率稳定正常的范围内,不能超过7%~8%。

分散染料涤纶染色工艺

分散染料涤纶染色工艺 纤维中不同区域的玻璃化温度不同 无定形区约为67℃ 结晶区约为81 ℃ 结晶又取向区域约为125 ℃ 经不同温度预热定形处理的涤纶织物,玻璃化温度不同 定形温度Tg 定形温度Tg 未定形75 90 105 120 123 150 125 180 122 210 115 230 105 245 90 实际染色时,染色温度应高于染色转变温度,现在纤维无定形区的大分子链段发生剧烈运动,产生瞬时孔穴。 一样染色转变温度比玻璃化温度高十几度,染料分子量越大,二者相差越大 (2)染色保温时期 染料向纤维内部扩散,并增进染料移染,染匀染透 (3)降温时期 在玻璃化温度以上,降温速率应适当慢些,其后快速降温,幸免引起织物产生折皱和手感粗糙 pH值 操纵在5~6之间,色光纯正、色泽鲜艳,上染百分率高; 高温碱性,染料水解, 碱性太强,织物损害大,手感差 但酸性染色,齐聚物容易沉积在织物表面 浴比: 小,节能节水,但易使织物产生折皱、擦伤、染色不匀 大,耗能耗水 匹染:10:1~30:1

分散剂阻碍 匀染剂(载体、非离子型活性剂) (1)缓染剂 通过助剂对染料或纤维亲和力,延缓染料上染,使染料能平均地吸附在纤维的各个部分,从而染色平均,但会导致上染百分率下降 (2)移染 匀染剂一样为载体、非离子型聚氧乙烯类表面活性剂 载体有毒 非离子表面活性剂在染色温度高于浊点,会产生沉淀,一样需与阴离子表面活性剂复配 设备简单,适合毛涤织物染色 另外,载体对染料具有亲和性,对染料溶解能力高,提升染料浓度,提升吸附和扩散;过高,也不行 但载体有毒性,存在环境污染,残留载体不易洗净,阻碍染色牢度 分散染料染色原理及工艺 分散染料是一类水溶性较低的非离子型染料。最早用于醋酯纤维的染色,称为醋纤染料。随着合成纤维的进展,锦纶、涤纶相继显现,专门是涤纶,由于具有整列度高,纤维间隙少,疏水性强等特性,要在有载体或高温、热溶下使纤维膨化,染料才能进入纤维并上染。因此,对染料提出了新的要求,即要求具有更好疏水性和一定分散性及耐升华等的染料,目前印染加工中用于涤纶织物染色的分散染料差不多上具备这些性能,但由于品种较多,使用时还必须按照加工要求选行选择。 (一)分散染料一样性质分散染料结构简单,在水中呈溶解度极低的非离子状态,为了使染料在溶液中能较好地分散,除必须将染料颗粒研磨至2μm以下外,还需加入大量的分散剂,使染料成悬浮体稳固地分散在溶液中。分散染料按应用时的耐热性能不同,可分为低温型、中温型和高温型。其中低温型染料的耐升华牢度低,匀染性能好,常称为E型染料;高

分散染料研究现状 发展趋势

分散染料研究现状发展趋势 141203 3114003519 林子皓()研究现状 A常温常压染色 聚酯纤维低温染色的关键在于提高其增塑、膨化程度,降低其玻璃化温度,加快分散染料在纤维中的扩散速度。目前研究应用的方法是,采用环保型助剂、表面活性剂、有机溶剂、载体及某些物理化学方法,如低温等离子体处理、超声波处理、超临界二氧化碳流体染色等,达到增溶、助溶和增塑、膨化作用,降低涤纶纤维玻璃化温度,改善染色特性,实现涤纶常压低温染色 B环保型载体: 目前所用载体大多有一定毒性,部分载体味道较大,存在环境污染问题,部分载体不易脱载,残留载体不易洗净,影响染色牢度,因此研究无毒环保的新型载体是涤纶染色工艺一个发展趋势。 国内染整学者所研制的一些载体多为醚类、酷类化合物或其复配物,这些载体对涤纶纤维低温染色有一定的适用性,但仍然存在或是用量大、或是难降解,或是效果不理想的缺点。 有学者研究邻苯二甲酞亚胺类化合物对分散染料低温上染涤纶纤维的促染效果。邻苯二甲酞亚胺及其衍生物是重要的药物中间体,可生物降解,对纤维和分散染料均有一定的亲和力,研究其作为染色载体的促染效果将有重要的意义。C超临界流体 超临界CO:流体不仅具有粘度低,扩散强的气体性质,而且密度与液体相似,对于疏水性物质拥有良好的溶解能力。超临界CO2染色技术就是利用CO2流体这种优良特性作为染色介质,成功的代替了水,对纺织品进行染色处理。 作为无水染色的超临界CO2染色技术,不仅染色全程无需用水,而且染液中不 添加助剂,酸,碱等化学试剂,染后的织物也不用浮色清洗,不但减免用水,而且杜绝了染色废水的产生,从源头上解决了染后污水的治理难题,益于环保。但用超临界CO2染色技术条件要求很高,设备及费用昂贵,大规模应用存在许多问题,至今还没有实际应用于工业生产 D分散染料碱性条件下染色 当分子结构中的取代基是酷基、苯磺酞基、酞胺基时,则染料的耐碱性最差,仅能在弱

分散染料染色

第十五章分散染料染色 、, 、- &1.前言 分散染料是一类分子较小(分子量200-500)结构比较简单的染料。它不含有璜酸基S03-,羧基C00等强亲水基。而只含有一些羧基;氨基,硝基等弱极性基,是属于水活性很低的非离子型染料。分散染料需经研磨形成0.5 -2 微米的微细颗粒并借助于分散剂悬浮于水中,以此悬浊液进行染色。 无论从染料分子的大小还是从分子结构特征来看,分散染料是最适合于涤纶纤维的染料。分散染料液能上染呢纶,淡湿牢度较低,它也能染腈纶。但难以获得深色。因此,分散染料对涤纶的染色意义就更为重要。近年来,随着涤纶纤维的发展,分散染料发展很快,结构不断更新,性能不断改善。目前,分散染料的发展趋向主要表现为(1)。多能化,即同时上染涤纶及混纺纤维如棉涤纶的染料。(2)大分子化。能适用于高温高压或热熔法染色的分子量较大,牢度较高的染料。(3)杂环化,即引入杂环结构以使染料发色鲜艳。染色性能良好并适应现代染色和印花工艺的需要。 &2 涤纶纤维的染色性能。 涤纶纤维的强力高弹性好,耐磨,干湿抗皱性好,具有很好的服用性能。但是涤纶纤维也有缺点,如易摩擦起球,不易染色等等。 一、结构紧密:涤纶纤维大分子属线性分子链,分子链上没有大的侧链或侧基酚环或芳环,以及基团与基团之间能紧密靠近。因此结构比较紧密,分子间的微隙小,一般染料很难向纤维内部扩散。 二、缺乏极性基团:涤纶分子中没有强的极性基团,没有-0H等亲水性基团,只有极性较小的酯基除端基外,吸湿中心很少,加上涤纶的结构紧密,所以吸湿性很差。在标准状态下具有强烈的疏水性,造成了染色的困难。用于纤维素纤维和蛋白质纤维的染料及其染色方法一般不能用于涤纶纤维的染色。 三、纺丝和热处理与染色关系 涤纶纤维的染色性能随着纺丝条件及染色前处理条件而变化因为纤维的微结构(结晶度、结晶大小、取向度)不但取决于纤维纺丝成型工艺条件,而且随着染整加工条件而变化。 (1)、拉伸比:在纺丝或成形中,拉伸比上升,结晶度上升,取向度上升,可及区

耐碱分散染料文献综述

耐碱分散染料的发展近况 摘要:分散染料最初用于醋酯纤维染色,然后逐步演变发展而成一类重要的染料。它是随着合成纤维的迅速增长而发展的,尤其与涤纶纤维的产量增长休戚相关。在节能减排、绿色环保的理念越来越被人们所倡导的今天,高污染、高能耗的印染行业想要继续生存、发展,就必须改进技术,节约成本,降低污染。耐碱性分散染料的研究,就是其中的一大体现,它有着传统分散染料无法比拟的优势。 关键词:耐碱分散染料、节能环保、涤纶纤维、印染 一、分散染料的水解机理 涤纶纤维的染色加工主要采用酸性条件(pH值为4.5~5.5)染色。这是因为在碱性条件下(pH值为9~11),分散染料化学成分不稳定,容易产生色变现象。 分散染料是聚酯类纤维的常用染料,从结构上,分散染料主要分为偶氮结构、蒽醌结构和杂环结构三大类。其中偶氮类分散染料占其总体的75%,色谱较全。一般认为,杂环结构的分散染料耐碱性最好,蒽醌结构次之,偶氮结构最差。所谓不耐碱,就是随着pH值的升高,分散染料的分子结构遭到破坏,从而改变了上染色泽(1)。 根据长期以来的研究发现,分散染料耐碱性能的优劣,并不是染料分子基团的主体造成的,其主要原因是分子中的取代基影响。譬如蒽醌类染料中如果有碱性条件下水解的酯基、酰胺键等等,就不再具有耐碱性。因此,染料中取代基的耐碱性能,很大程度上决定了染料的耐碱性能。譬如,当取代基为苯磺酰基、酰胺基、酯基时,染料的耐碱性很差;当取代基是氰基、羟基、醚基时,染料的耐碱性较好,能在弱碱性条件下使用;当取代基为硝基、羰基、氨基时,染料的耐碱性就更强,可以在强碱环境下使用(2)。 此外,构成碱性溶液的物质也影响着分散染料的耐碱性。譬如同样pH是9,用碳酸钠调节的溶液中染料的耐碱性很好,而同是pH为9,用氢氧化钠条件的溶液中,染料的耐碱性就很差。这是OH-的质子化引起的(3)。 二、耐碱分散染料的优势 在节能减排、绿色环保的理念越来越被人们所倡导的今天,高污染、高能耗的印染行业想要继续生存、发展,就必须改进技术,节约成本,降低污染。耐碱性分散染料的研究,就是其中的一大体现。 耐碱分散染料比起传统的分散染料有其不可比拟的优势,除了节能减排之外,它还有以下一些优点: 第一,普通分散染料需要在弱酸性的条件下染色才能达到最佳效果。大多数混纺织物胚布前处理时需要在碱性环境当中退浆,超细涤纶纤维则需要在碱性条件下开纤,倘若纤维上的碱剂未洗净,在酸性浴中染色就会引起染浴pH值波动,从而造成染色质量不稳定。对于耐碱分散染料来说,则没有这种缺陷。 第二,聚酯特别是聚酯长丝织物,在织造过程中常常要上浆(丙烯酸酯类)或上蜡。这些物质在碱性条件下很容易去除,而在酸性条件下则去除困难,所以在碱性条件下对匀染非常有利。

分散染料染色

分散染料是一类水溶性较低的非离子型染料。最早用于醋酯纤维的染色,称为醋纤染料。随着合成纤维的发展,锦纶、涤纶相继出现,尤其是涤纶,由于具有整列度高,纤维空隙少,疏水性强等特性,要在有载体或高温、热溶下使纤维膨化,染料才能进入纤维并上染。因此,对染料提出了新的要求,即要求具有更好疏水性和一定分散性及耐升华等的染料,目前印染加工中用于涤纶织物染色的分散染料基本上具备这些性能,但由于品种较多,使用时还必须根据加工要求选行选择。 (一分散染料一般性质分散染料结构简单,在水中呈溶解度极低的非离子状态,为了使染料在溶液中能较好地分散,除必须将染料颗粒研磨至2μm以下外,还需加入大量的分散剂,使染料成悬浮体稳定地分散在溶液中。分散染料按应用时的耐热性能不同,可分为低温型、中温型和高温型。其中低温型染料的耐升华牢度低,匀染性能好,常称为E型染料;高温型染料的耐升华牢度较高,但匀染性差,称为S型染料;中温型染料的耐升华牢度介于上述两者之间,又称为SE型染料。用分散染料对涤纶进行染色肘,需按不同染色方法对染料进行选择。 (二分散染料染色方法由于聚酯纤维具有疏水性强、结晶和整列度高、纤维微隙小和不易润湿膨化等特性,要使染料以单分子形式顺利进入纤维内部完成对涤纶的染色,按常规方法是难以进行的,因此,需采用比较特殊的染色方法。目前采用的方法有载体法、高温高压法和高温热溶法等三种染色方法。这些方法利用了不同的条件使纤维膨化,纤维分子间的空隙增大,同时加入助剂以提高染料分子的扩散速率,使染料分子不断扩散进入被膨化和增大的纤维空隙,而与纤维由分子间引力和氢键固着,完成对涤纶的染色。由于分散染料在水中的溶解度极低,故要依靠加入染料和溶液中的分散剂组成染液。为防止分散染料及涤纶在高温及碱作用下产生水解,分散染料的染色常需在弱酸性条件下进行。 下面分别介绍三种染色方法。 1.载体染色法载体染色法是在常压下加热进行。它是利用一些对染料和纤维都有直接性的化学品,在染色时当这类化学品进入涤纶内部时,把染料分子也同时携入,这种化学药品称为载体或携染剂。

分散染料染涤纶染色工艺

涤纶筒子纱染色工艺 涤纶织物由于强度高,回弹性好,耐磨性优良,尺寸稳定性好,抗皱性好,而被广泛应用于各种纺织品及服装面料。涤纶筒子纱线染色是采用高温高压染色法在高温高压筒子纱染色机上进行的。由于聚酯纤维结构紧密,分散染料在低温条件下几乎不上染。只有将温度提高至90℃以上,染料的上染逐渐增加。达到110℃以上时,涤纶纤维中无定型区高分子链段的运动加剧,增加了微隙,降低了染料分子扩散进入纤维内部的阻力,提高了染料分子扩散速度,使分散染料的上染速率迅速加大。至130℃才能获得满意的染色效果,染料利用率达到90﹪以上,得色丰满,各种染色牢度优良。 1.涤纶筒子纱染色工艺 1.1生产材料及设备 涤纶100D网络丝、染料、冰醋酸、匀染剂、还原清洗剂、抗静电剂、RY-1180V型高温高压染样机 1.2工艺流程及条件及处方: 原纱进厂—松筒—倒角—装笼—进入染缸—前处理(退浆、煮练、漂白合一,在100℃条件下处理20min,皂洗剂1g/L去油)—水洗—染色缸加入已溶解好的染料和助剂依次侵入染槽—加入纱线染色(1℃/1min)升温至70℃匀染10min—(1℃/1min)升温至100℃匀染10min—(1℃/min)升温至130℃保温45-60min—高温排水—洗水—还原清洗(100℃处理30min,对于深色而言)—洗水—醋酸中和—洗水(上抗静电剂)—脱水—烘干。 染色处方(按织物重量): 分散染料(o.w.f.)x 冰醋酸 1.2g/L 匀染剂 1.2g/L

还原清洗处方 冰醋酸 1.5g/L 还原清洗剂 1.5g/L 抗静电剂处方 1.0g/L 2.质量问题产生原因分析及解决措施 2.1松筒 涤纶筒子纱线染色前需先松筒,松筒首选不锈钢弹簧管,其优点是有效穿透面积特别大,对获得匀染非常有利。可自由压缩,对不同数量批号的订单有极强的适应能力。筒纱卷绕密度大小是很重要的,考虑到染色机械的泵的扬程高度,涤纶筒纱的卷绕密度以 0.33-0.39g/立方厘米为宜。卷绕太紧,染液难穿透很厚的纱层,局部因接触染料太少而得色偏浅造成色花或色圈等染疵,卷绕太松,筒纱容易变形脱落,造成乱纱,难于上机。如果绕筒的张力、密度不均匀就必然要造成筒轴各部位染液的穿透速度与穿透量不同。张力、密度较小的部位,染液的穿透速度快,染液的穿透量多;张力、密度较大的部位,染液的穿透速度慢,染液的穿透量少。染色结果是,张力、密度小的部位得色深;张力、密度大的部位得色浅。这是因为,染料上染纤维,是分为三步:第一步,染料随着染液的流动进入纤维表面的“扩散边界层”:第二步,染料通过扩散边界层靠近纤维,被纤维表面吸附;第三步,染料从纤维表面扩散进入纤维内部。染料从染液中进入纤维表面“边界层”的速度和数量是与染液的流动速度成正比。也就是说,染液流动越快,纤维表面染液的交换更新越快,染料进入纤维“边界层”的速度越快、数量越多。被纤维表面吸附的速度也就越快、 数量也就越多。染料从纤维表层扩散进入纤维内部并发生染着的速度自然也就越快、数量也就越多的缘故。 应对措施:绕筒要均匀