冷芯盒制芯技术及应用现状

冷芯盒制芯技术及应用现状

前言

自1968年美国的阿什兰公司发明并推广冷芯盒技术以来,冷芯盒制芯因其生产效率高、节能,砂芯尺寸精度高、发气量低,芯盒寿命长、变形量小,铸件表面光洁、尺寸精度高(可达到CT7级),浇注后砂芯溃散性好等特点而被广泛采用。尽管冷芯盒法除了ISOCURE法(阿什兰法)外,后来还开发了SO2法(呋喃树脂/SO2法、环氧树脂/SO2法、酚醛树脂/SO2法、自由基硬化法)、低毒或无毒的气硬促硬法(钠水玻璃/CO2法、酚醛树脂/脂法、有机粘结剂/CO2法)、FRC法,但目前应用最多的仍是ISOCURE法。

ISOCURE法是在原砂中加入一定量的组分I(液态的酚醛树脂)和II组分(聚异氰酸脂),在混砂机中混匀后,用射芯机射砂或人工填砂制芯,用干燥的空气、CO2气体或氮气作载体,通入约5%浓度的催化剂气体,使组分I中的酚醛树脂的羟基和组分II中的异氰酸基在催化剂的作用下,发生聚合反应生成尿烷树脂而固化。

冷芯盒的适应性强,它可以应用于铸造所有种类的黑色和有色合金以及适用于大多数铸造用砂,冷芯盒砂芯可小到136g,大到840Kg,最大达到1000磅;砂芯壁厚从3mm到170mm。在国内外,冷芯盒技术已成功的应用于汽车、拖拉机、飞机、机床、泵业等行业,但在实际生产中,冷芯盒制芯工艺受到许多因素的影响,包括原材料、工装、工艺参数等。本文对冷芯盒技术的应用中应注意的问题作了一定的综述,并对国内应用冷芯盒技术的情况作了说明。

一、冷芯盒生产中应注意的问题:

冷芯盒技术的本质是组分I(液态的酚醛树脂)和II组分(聚异氰酸脂)在催化剂的作用下,生成尿烷的过程,即:

催化剂

酚醛树脂+聚异氰酸脂尿烷

组分I的酚醛树脂结构要求为苯醚型,组分II为4,4’二苯基甲烷二异氰酸酯(MDA)或多次甲基多苯基多异氰酸脂(PAPI)等,美国推荐使用MDA,我国主要用PAPI。组分I和组分II通常用高沸点的酯或酮稀释,以增加树脂的流动性和可泵性,使树脂容易包覆在砂粒表面,也增加芯砂的流动性,使砂芯致密。催化剂为叔胺,可使用三乙胺(TEA)、二甲基乙胺(DMEA)、异丙基乙胺或三甲胺(TMA),因为三乙胺便宜,通常采用三乙胺作催化剂。该反应过程非常迅速,在催化剂的作用下,可以立即完成反应。

冷芯盒的生产过程通常为:

尽管冷芯盒树脂的硬化过程很快,但在生产过程中,原砂、水分、温度及工装对制芯过程和砂芯质量有很大的影响。

1、原砂

所有用树脂作黏结剂的原砂都要求粒形好,粒度适当,以减少树脂的加入量,降低浇注时的砂芯发气量。冷芯盒树脂要求原砂最好是圆形的,这样,原砂表面积最小,可以减少树脂的用量,对砂芯强度也最为有利。但次角形的砂对减少飞边或毛刺有利。一般要求原砂的角形系数<1.3,AFS细度为50-60,并且分布不要过于集中,最好分布在相邻的5-6个筛号,以利用浇注时不同粒度砂的膨胀时间差异来防止铸件产生脉纹现象。

因为冷芯盒树脂在碱性情况下提早发生反应,所以,原砂吸酸值高则芯砂的可使用时间缩短。原砂的吸酸值为0-5最好,5-20为可用范围。同样,原砂的PH=6-8是最好的。许多金属氧化物呈碱性,过多的氧化物也会降低芯砂的可使用时间,故原砂中的氧化物含量要求<0.3%。

原砂的含泥量要尽可能的小。含泥量增加,不仅降低了砂芯强度,降低了透气性,还使铸件产生脉纹缺陷的倾向增加,一般要求含泥量<0.3%。

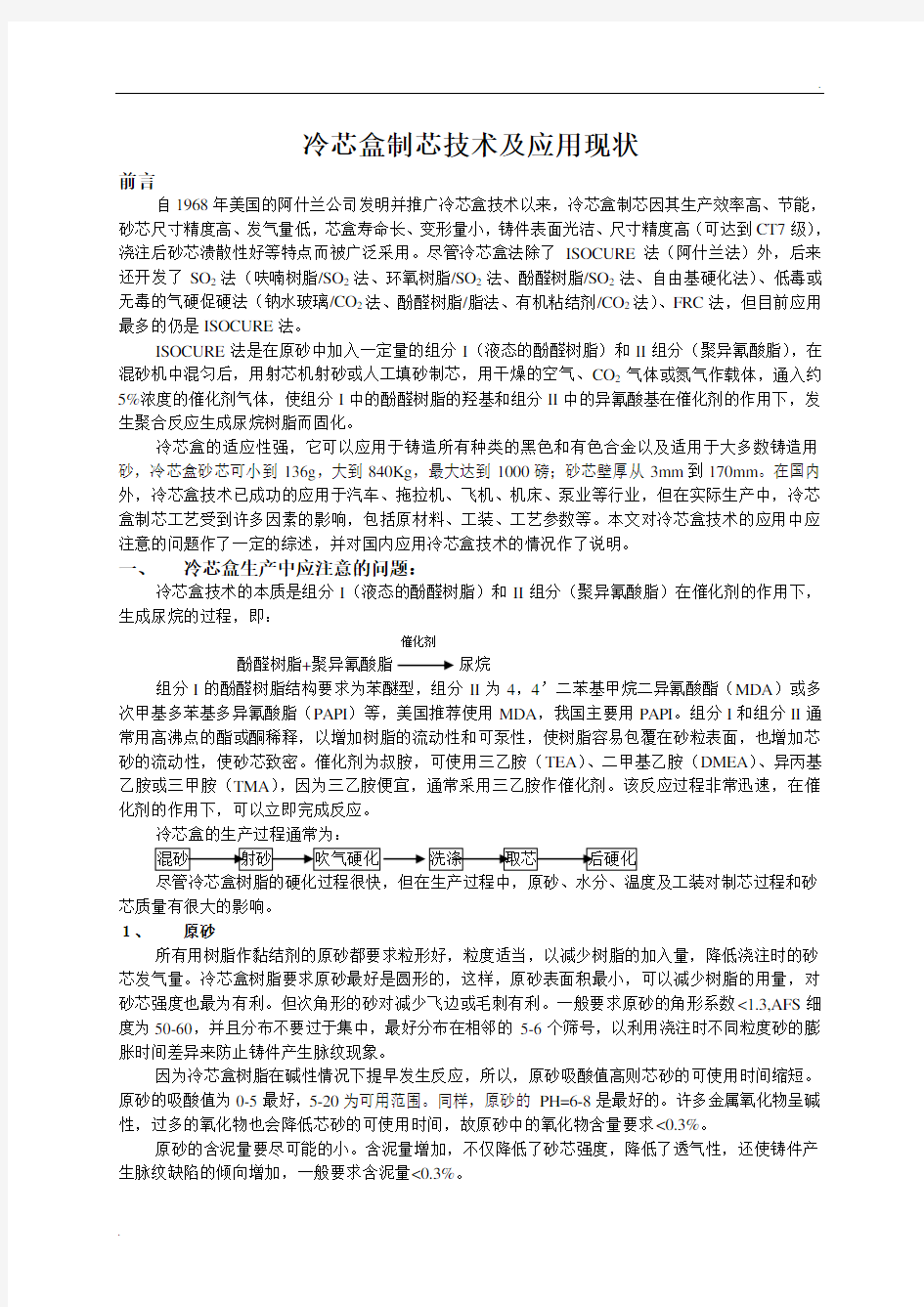

水分能够与冷芯盒树脂中的组分II发生反应,而且水分的存在还能降低芯砂的流动性,造成砂芯疏松,使砂芯质量大大降低。所以,冷芯盒工艺中对原砂的水分要求严格,原砂的水分最好在0.1%以下。随着水分的增加,砂芯强度下降(如图1),铸件产生脉纹的倾向加大。原砂水分<0.25%的也可用,但水分>0.25%,则砂芯的品质大降。

图1:砂芯抗拉强度与原砂含水量的关系

冷芯盒制芯对原砂和树脂的温度要求也较为严格。尽管目前冷芯盒树脂的粘度较低(如苏州兴业的组分I≤300mpa.s,组分II≤100mpa.s;亚什兰(常州)的组分I=120-200mpa.s,组分II=10-30mpa.s (均在25℃时)),但如果温度太低(如低于10℃),因树脂中的组分I变得粘性增加而造成混碾不匀;相反,如果砂温过高,则树脂反应加快,混好的砂子存放期就会变短。目前使用的树脂,要求原砂温度最好在21-27℃之间,10-40℃虽然也能使用,但对砂芯质量有一定的影响。

2、混砂

虽然冷芯盒混砂可以使用任何类型的混砂机,但是,使用碗形快速混砂机最好,并且随用随混。混砂时,一方面要使混砂时间短些,以便不影响芯砂的可使用时间(空气的湿度、混砂时的发热和溶剂的挥发都可以影响到芯砂的可使用时间);另一方面,又必须混匀,使树脂均匀的包覆在砂粒的表面,发挥最大的粘结强度。

混砂时一般为先加原砂,再加组分I,混碾一定时间后,再加组分II,混匀后出砂,即混碾混匀

原砂+组分I 组分II 出砂

其实,先加哪一组分并没有特别的优点,两组分同时加入也可以(但不可存放时混合)。砂芯的强度随树脂的加入量增加而增加,但同时铸件产生脉纹的倾向加大,而且,树脂加入量过高,成本加大,发气量增加,因此,一般控制树脂加入量在2.0%以内(国外生产轻金属合金时树脂的加入量最低可至0.6%,国内黑色铸造一般为1.2-2.0%)。在树脂加入量一定时,随着组分II的增加,砂芯终强度和抗吸湿性增加,在50:50时达到最高,之后,随着组分II的继续增加,砂芯终强度和抗吸湿性下降,在组分II的加入量为80%时,砂芯强度几乎完全丧失;随着组分II的减少,制芯时降低了粘模性,取芯变得容易,铸件产生脉纹的倾向减少,而且由于含氮量降低(组分II中含有3-4%的氮),铸件气孔缺陷减少,但对粘砂影响不大。决定砂芯质量的是组分I的性能和加入量。3、添加剂

正常生产时一般不加添加剂,为解决铸件出现的某一缺陷,有时在混砂时加入某种添加剂。添加剂有氧化铁、纤维素材料、耐火泥、硅粉、糖浆等。氧化铁红的加入量在砂总量的0.25-3%之间,可以减少铸件皮下气孔和表面针孔的缺陷,也可以减少脉纹缺陷。氧化铁黑也可以使用,并不需要多加树脂以弥补因砂中细粉过多而造成的强度下降。还有加极细的干燥的木屑来防止脉纹的产生。其原理可能是加入附加物后,能缓解石英砂在高温时的瞬时膨胀。但附加物的加入,可能引起粘砂

缺陷。氧化铁的加入,还会使出砂性能变差。

有色金属用砂芯还常在树脂中加入0.1%-1.0%的氟硼酸钾或0.25-0.5%的硫磺作为抑制剂,以弥补由于树脂系统误差而引起的误差。

4、压缩空气

压缩空气用做催化剂的载体和洗涤砂芯用,也有用CO2和N2用载体的(因为三乙胺易燃易爆,用CO2和N2用载体更加安全)。所用的压缩空气如果含有水分,则对砂芯的质量影响很大,因为在射砂时或随后的吹气净化过程中,水分都可与树脂中的II组分发生反应而影响砂芯的强度。分还降低了砂子的流动性而使砂芯疏松。因此,冷芯盒所用的压缩空气必须是干燥的。一般来说,生产薄的复杂砂芯时所用的空气的露点最好在大气压下为―50℉,生产厚大砂芯时所用的空气的露点在―10℉下也可以使用。一般采用吸附法或冷冻法除水。冷冻法比吸附法效果要好,而且稳定。

5、工装

在冷芯盒制芯中,由于砂芯的硬化不是加热,而是靠三乙胺气体的催化来完成的,因此,芯盒可以使用任何材料制作,铸铁、钢、铝、塑料、树脂甚至木头都可以,芯盒不会因加热引起变形,砂芯精度非常高。

在制芯过程中,为了得到完好的砂芯,首先必须确保砂芯射得致密,其次,要确保催化剂均匀的达到砂芯的每一个地方,使砂芯硬化。

芯砂紧实一般利用压缩空气来完成,这在大量生产时非常必要。也可以用震实、挤压、手椿或刮砂的方法来完成,但必须保证砂芯的紧实度。如果利用压缩空气来完成射砂及紧实,射嘴的大小和位置是十分重要的,应该尽量选用口径大而直的射嘴,以降低吹砂压力即冲击速度,从而减少树脂残留在芯盒上,同时降低砂子与芯盒的磨损。射砂时间非常短,通常在3-5s之间,射砂时气流的速度非常快,通常情况下,如果射砂时的空气压力为0.6Mpa,则在射嘴出口的气流速度可达235m/s。如此高的冲击速度,极容易造成砂粒撞击芯盒内壁后回弹,使树脂粘在芯盒上,增加粘模性,不易脱模甚至砂芯损坏。因此,要选用低的射砂压力和大的射嘴。射嘴面积的选用,厚大的砂芯要保证0.2平方英寸/磅,复杂砂芯则要保证不小于0.35平方英寸/磅。吹砂压力在0.25-0.3MPa是最好的,不要超过0.4MPa。

三乙胺发生器到芯盒的进气管路设计要根据砂芯的大小来决定,最好是大口径的管路,弯头尽可能的少,线路尽可能的短,保证催化剂气体迅速、畅通的进入芯盒。推荐的进气管口径如表1。

表1:推荐的进气管口径

而排气管路(芯盒排气到废气处理)的管径也要尽可能的大,最好设计排气量为进气量的3倍以上,尽量少用弯头和T型接头,保证排气畅通。

射砂嘴和排气塞的数量和布置既要保证射砂时能使整个砂芯致密,还要保证催化剂能均匀的到达砂芯的每一个部位。进气面积要尽可能的大,可以保证在砂芯的一面迅速充满催化剂气体,排气面积比进气面积要小,一般为进气面积的60-80%,并且位置要适当。如果催化剂气体不能到达,则该处就不能硬化,造成砂芯局部强度不够;如果要想使该部位硬化,只有延长硬化时间,这样就造成了催化剂的浪费,也降低了生产效率。射嘴位置最好开在砂芯的最大面积处,以便砂子均匀的、畅通无阻的射满模腔各个角落。射嘴方向、催化剂流动的方向和排气塞方向要一致,以保证催化剂能通畅的到达砂芯的每一个地方。

压缩空气管路口径太小、催化剂输送管路口径太小、催化剂混合气进气分布不好、射嘴、排气

塞面积过小、催化剂在砂芯中流动有短路现象、排气管太长或太细都会导致催化剂用量过高或硬化速度过慢。正常的砂芯硬化速率应是厚大砂芯高于10磅/秒,复杂砂芯高于3磅/秒。就具体的三乙胺用量而言,厚大的砂芯每吨砂少于1磅(0.33ml/b),复杂砂芯少于1.6磅(0.5ml/b),说明工装设计的非常合理。在实际生产中,平均催化剂消耗量要高一些,厚大的砂芯通常在1-2b/t、复杂砂芯在1.7-2.2b/t之间,超过了该范围,说明工装设计存在不合理的地方。

芯盒的密封也非常重要。密封有芯盒与芯盒、芯盒与射腔,如图2所示,如果密封损坏,催化剂就会漏掉,造成硬化不良、硬化速度慢和催化剂浪费。

图2:硬化过程示意图

硬化所用的三乙胺只是一种催化剂,加速两种树脂的聚合反应速度,使反应在几秒中内即可完成,而没有催化剂,反应则需要几个小时或几天的时间才能完成。在反应过程中,胺只是某种电子的位移,反应结束后,三乙胺本身并没有发生改变。因此,进入多少催化剂,就排出多少催化剂。由于三乙胺有臭味,蒸汽刺激眼睛和呼吸系统,并且是极易燃易爆的危险品,因此,除了必须保证密封外,硬化反应过程中,必须抽风排出尾气;反应结束后,还必须清洗干净砂芯中和芯盒工装中的胺,保证工作环境良好。阿什兰公司和英国劳动部规定的TEA的极限浓度为25ppm。从环保和健康出发,尾气要用燃烧法、酸洗涤中和法、吸附法或通过显微有机组织进行生物处理,而不要直接排入大气。

射头内的存砂量应根据芯盒的用砂量来确定,最好是调整到芯盒的容积,2-3倍的芯盒容积也可使用,不要超过3倍。射头内的砂量过多,经过多次射砂,压缩空气频繁冲击砂子,导致部分溶剂蒸发而降低了砂子的流动性。由于冷芯盒砂的流动性很好,射砂压力要低一些(<0.4MPa)。有些设备厂家设计了无射砂筒射砂机,实现低压射砂。

6、存放期

制好的砂芯强度并不是取芯后立即达到最大值,而是过1-24小时才能达到。但由于异氰酸脂遇水易分解,芯砂的存放性较差;硬化后的砂芯有吸湿倾向,在湿度大的环境下存放,会明显降低砂芯的强度而使铸件产生缺陷。所以,砂芯的存放时间不能过长,最好不要超过一天。研究也表明,如果在从制芯到固化全过程不受任何干扰(水分、杂质离子等),放在干燥通风的环境中并让催化剂挥发干净,即使存放几个月也不会损失砂芯的强度。

二、国内外冷芯盒技术的应用

冷芯盒技术自推广应用以来,在全球范围内得到了广泛的应用,仅在美国,就有超过200个铸造厂家将其应用于生产,在欧美国家,采用冷芯盒生产的砂芯占整个砂芯重量的70%以上。在树脂方面,美国研究出高强度冷芯盒工艺,将组分I中酚醛树脂改为酚醛多元醇树脂,将芯砂的溃散时间从100s延长到300s,大大提高了耐高温时间;在抗吸湿性方面,新型的抗吸湿性树脂的性能在不

断提高。在制芯设备和技术方面,制芯机向小巧、自动、快速方向发展,树脂和催化剂的自动定量,满足吹胺特性曲线的比例阀技术,大功率加热汽化器,PLC控制技术可实行人机对话,自由修改各工艺参数,自动诊断故障等新技术都已成功的应用于冷芯盒设备。

在国内,全部采用冷芯工艺的有上海柴油机总厂和华东泰克西,其中,华泰的自动化程度最高,采用自动锁芯工艺,代表了国内冷芯盒应用的最高水平。其他厂家,如一汽铸造厂、潍坊柴油机厂、四川柴油机厂、哈尔滨东安动力铸造厂等大型铸造厂应用冷芯盒也较成功,只是推广应用的程度各不相同。东风汽车公司也有少量的应用。

1、华东泰克西

华东泰克西以生产发动机缸体为主,砂芯全部是冷芯盒生产,制芯、修芯、组芯、上涂料全部在制芯中心进行,所有动作全靠机器人完成。它从设备、粘结剂到涂料全部进口,采用LORAMENDI 的制芯中心和自动锁芯工艺,阿什兰树脂和三乙胺,意大利进口的烧结性涂料。

2、上海柴油机股份有限公司

1990年上柴引进美国B&P公司的垂直分型冷芯盒射芯机,专用于生产小于10Kg的中等或复杂砂芯。到目前,上柴已全部采用冷芯盒制芯。它生产的6114缸体园棒芯,每个循环只有30秒左右,缸盖的底座芯(长近1米)每个循环只有25秒左右,而同样的砂芯如果采用热芯,一个循环大致在180-240秒左右。由于冷芯的发气量低和发气速度快,铸件的气孔率很低,上柴的缸体、缸盖,在没有任何排气道的情况下,很少有因为气孔而报废的铸件。

3、一汽铸造厂

一汽铸造厂引用冷芯盒技术较早,1984年引进美国B&P公司的CB-S-30CC水平分型的Flexiflomatic冷芯盒射芯机,用于生产CA6102缸体水套芯和气门室芯。缸体四开模水套砂芯每班生产240-250个,工作循环周期80-100s,废品率在5%以下;生产气门室砂芯,每班生产750个,工作循环80s,废品率在2%以下。缸盖采用冷芯盒生产后,明显改变了进排气道的表面粗糙度,改善了铸件的质量。在目前一汽已广泛采用冷芯盒工艺。

4、潍坊柴油机厂

潍坊柴油机厂从20世纪80年代初就开始应用冷芯盒技术,有美国B&P公司、德国兰佩公司和毫廷格公司的,生产的砂芯从1Kg到60Kg,有上百个品种。通过对冷芯盒设备、工艺和工装方面的研究和探索,也可能得益于冷芯盒技术带来的益处但由于受资金的影响,潍柴自己将多台热芯盒改成冷芯盒,投资不大,但很管用。不过用现在的眼光看,改造的设备档次、制芯精度和环保方面存在较多问题。

潍坊柴油机厂共有各种冷芯盒制芯机20余台,其中第二铸造分厂有10台,有LORAMENDIDE 的2台、苏州兰佩生产的2台、利用2ZZ8640热芯盒双工位射芯机改造的有2台、利用2ZZ8612改造的一台、利用60Kg双工热芯盒位射芯机改造的1台,主要生产柴油机缸体顶面芯和侧壁芯,最大的砂芯尺寸为400×100×1000,砂芯基本无废品。生产效率较高,达40盒/小时。维柴的6160、WD615、WD618和95系列柴油机的缸体、缸盖、齿轮室等件的砂芯均成功的应用冷芯盒技术生产,使铸件的整体质量显著提高。

维柴的冷芯盒生产采用大林和围场的擦洗砂,粒度75/150或55/100,含泥量和含水量均小于0.3%,角形系数<1.3,使用的树脂是阿什兰(常州)生产的ISOCURE(艾赛克)I-397W、I-697W 抗吸湿性冷芯盒树脂,连续混砂机,树脂加入量为1.8%(简单砂芯)或2.0%(复杂砂芯),组分I、II的比例为50:50,芯砂可使用时间:夏季2-3小时,冬季3-5小时,催化剂为三乙胺,压缩空气采用冷冻法干燥。每天下班提前20分钟进行设备保养,主要清理射头和芯盒。

5、四川柴油机厂

四川柴油机厂从1995年开始应用冷芯盒制芯技术,最早是用于生产斯太尔发动机缸体水套芯,砂芯壁厚约10mm,最小壁厚5mm,射芯机进口,树脂加入量为2%。由于重庆地区的湿度大,砂芯强度低,加上对冷芯盒工艺的不熟练,铸件废品率曾高达80-90%,后来通过采取措施,控

制原砂水分<0.2%,原砂温度为30±5℃,泥分<0.4%,确保压缩空气干燥,快上涂料和快速烘芯,缩短砂芯存放时间(砂芯存放时间不超过24小时),加强芯盒排气保证砂芯的致密和足够的强度,防止断芯,提高碳当量和浇注速度,并适当提高浇注温度,缸体废品下降到10%左右。

6、哈尔滨东安动力铸造厂

主要应用于生产491Q发动机缸体,造型线采用日本新东的静压造型线,砂箱尺寸850X600X280X280,一箱只能放一个缸体模样。整个砂芯由4个圆棒芯(曲轴箱芯)、1个顶面芯、1个水套芯、2个侧壁芯和1个凸轮轴芯组成,全部采用冷芯盒制芯工艺,组芯采用粘胶粘结。由于该缸体是由丰田486缸体扩缸而来,缸筒间壁厚只有4mm,属于典型的薄壁件,因此工艺要求很严。在组芯、下芯上,通过减少砂芯定位间隙,设计高精度的组芯、下芯夹具来保证尺寸精度。在制芯上,采用阿什兰冷芯盒树脂和三乙胺催化剂,LORAMENDI的冷芯盒射芯机,树脂加入量为1.4-1.7%,砂芯的发气量为12ml(树脂加入量为1.6%),生产效率高,为热芯盒的3-5倍。由于哈尔滨空气较干燥,尚未发现压缩空气(未经特殊干燥)中的水分对砂芯产生严重的影响,砂芯存放期可适当延长,但一般不超过3天,超过3天的砂芯要重新烘干后才能浇注,并且要烘干、烘透,以尽量减少砂芯的发气。冬季气温低,设有原砂加热装置,保证原砂的温度在16-30℃之间。为了提高效率和砂芯的质量,特别重视芯盒排气问题。厚大砂芯的吹胺时间为3s,净化时间为15s,生产效率40套/小时。使用醇基涂料,自然干燥2小时后进入烘干炉内烘干,在铸件容易产生铁包砂的相应砂芯部位涂刷锆英粉涂料,防止产生铁包砂缺陷。

三、我厂冷芯盒应用现状及存在问题建议

我厂自1985年开始应用冷芯盒工艺,最初是为桑塔纳轿车缸体的生产而引进的2台LORAMENDI的SV A60L垂直分型射芯机,芯盒尺寸1000X800X325X325,最大砂芯尺寸880X720X500,最大砂芯重量可达60Kg,吹气压力0.05-0.3MPa(低压0.05-0.1MPa,高压0.15-0.3MPa)。但由于桑塔纳缸体的废品居高不下,不能形成批量供货,最后终止了桑塔纳缸体的生产。2台设备由于工装不好布置,工艺上存在许多问题,最终造成2台设备一直闲置至今(其中一台已搬走封存)。目前使用的有一分厂60L、40L水平分型各一台(生产神龙缸体曲轴箱芯和侧壁芯),四分厂40L水平分型一台(生产153缸盖进气道芯)、试制车间6L的水平分型一台(生产IMF 线用定位销)共4台在使用。

就使用情况来看,我厂冷芯盒的应用主要存在以下问题:

1、状况欠佳:实际上,三台进口设备的可靠性还是很高的,但维修方面跟不上,小毛病经常发生,跑砂严重,尾气没有处理,抽风后直接排入大气中;新上的济南铸锻研究所的设备,由于设计或制造方面存在诸多缺陷,不到一年,进行了7次较大的改进,目前仍然无法正常用于生产,即使勉强生产,砂芯的废品率也很高。

2、混砂方面,我们的原砂经过烘干,含水量和含泥量很低,但在原砂和树脂的加热和保温上,目前无法保证,这将导致混砂不匀,从而影响砂芯的质量。设计有2套原砂加热装置(一套是蒸汽加热,一套是电加热),但目前都没有使用。树脂加热系统也有,同样也没投入使用。从原砂或树脂加热处到混砂机的砂斗,输送管道也没有保温措施。

3、空气干燥方面,尽管空压站新上了空气净化系统,但在冷芯盒生产现场没有具体的干燥指标和检测、监测手段,无法保证压缩空气的干燥和除油,也没有具体的压缩空气干燥塔的再生周期或指标。

4、芯砂质量检验方面,原有一台GF的冷芯盒试验机,但一直没有用上,设备目前尚在,但缺少不少零件。

5、工装方面,芯盒清洗不够,排气塞堵塞较严重。HA的冷芯盒清洗剂和天津特得拉的冷芯盒清洗剂效果很好。

6、涂料能有效的抑制脉纹和粘砂缺陷,提高铸件的表面质量,应应用质量好的涂料。我厂使用的是水基涂料,应在制芯后尽快上涂料,并立即烘干,烘干温度至少160℃,时间不少于20分钟。

建议使用烧结性涂料,一方面,烧结性涂料本身发气量低,只有10-12ml/g左右,比石墨基涂料的发气量要低,另一方面,烧结性涂料可以屏蔽砂芯的发气,减少砂芯的发气进入铁水的机会。烘好的砂芯要尽快使用,防止吸水后砂芯强度下降。

对我厂冷芯盒的推广应用,提出几点建议:

1、我厂HWS线投产和砂处理改造后,砂处理和造型能力是很强的,铸件的砂眼、粘砂缺陷已经大大减少,铸件表面质量有很大的改观,清理手段相对落后(主要是清理人员的素质和Q384抛丸室),而制约一分厂铸件质量的最有可能的就是制芯。冷芯制芯以其突出的优点,是一种发展的必然趋势,其技术应用已很成熟,国内外在最复杂的缸体、缸盖上早已成功的应用,应用于其它铸件更不成问题。我厂应该加大应用投资力度。特别是一分厂以后主要以生产缸体缸盖为主,采用冷芯工艺更加合适;

2、最好在桑塔纳制芯阵地建立一个冷芯盒制芯中心,采用Key-Core-自动锁芯工艺,以提高组芯精度(LORANMENDI的Key-Core-自动锁芯系统尺寸精度达到0—0.3mm),减轻铸件重量,减少飞边,降低清理和加工量,提高铸件的精度。

3、在设备选用上,应尽可能的选用知名厂家的成熟产品,特别是快速制芯设备,能够最大限度的降低设备的辅助运行时间,提高生产效率。

四、结论

冷芯盒技术的应用已经非常广泛,但它对应用条件和工艺很敏感,在应用中要结合当地的具体条件,对原砂、树脂、压缩空气、工装、涂料及烘干、存放进行严格要求,加强设备和工装维护,最大限度的发挥冷芯盒的优势。推广应用冷芯盒技术是我厂制芯的一个发展方向,应加大在冷芯盒方面的投入。

参考文献

1.徐兴春、段自强。491Q发动机气缸体国产化及批量生产。铸造,1997.10

2.高洪学。SV A60L冷芯盒射芯机。中国铸造装备与技术,1998.3

3.魏结练、李远才、王文清。胺法冷芯盒粘结剂性能研究。造型材料,2001.1

4.章久清。胺法冷芯盒砂造芯工艺的研究及应用。现代铸铁,1999.1

5.吉祖明。TEB型垂直分型冷芯盒射芯机的结构与应用。中国铸机,1995.4

6.刘文川、梁应雄。国内外车用发动机气缸体铸造技术现状。汽车技术,1994.3

7.全永基、赵军。冷芯盒工艺在复杂铸件中的实际应用。汽车工艺与材料,1994.4

8.周标、左涛。冷芯盒砂芯对铸件质量的影响。铸造,1998.12

9.崔怡、吴浚郊。冷芯盒射芯工艺参数的研究。铸造,2000.9

10.陈代海、王涛。冷芯盒树脂可使用时间和抗湿性研究。造型材料,2001.2

11.梅喜大译。冷芯盒工艺制芯解难。国外机车车辆工艺,1997.6

12.宋象军、叶升平。三乙胺法冷芯盒工装设计。中国铸造装备与技术,1999.6

13.刘玉田。三乙胺法冷芯盒制芯工艺的应用。中国铸造装备与技术,2001.4

14.邹化仲。三乙胺法冷芯盒制芯工艺的应用及探讨。汽车工艺与材料,1997.1

15.陆子惠译。一种新的冷芯盒、热芯盒制芯工艺。冶金译丛,1998.3

16.刘增林、商联华。用冷芯盒树脂砂芯生产缸体件缺陷的防止措施。铸造,1995.9

17.戴绪绮、冀守勋、王文清。铸造工艺中的冷芯盒法。研究与开发,1989.

冷芯盒制芯技术及应用现状

冷芯盒制芯技术及应用现状 前言 自1968年美国的阿什兰公司发明并推广冷芯盒技术以来,冷芯盒制芯因其生产效率高、节能,砂芯尺寸精度高、发气量低,芯盒寿命长、变形量小,铸件表面光洁、尺寸精度高(可达到CT7级),浇注后砂芯溃散性好等特点而被广泛采用。尽管冷芯盒法除了ISOCURE法(阿什兰法)外,后来还开发了SO2法(呋喃树脂/SO2法、环氧树脂/SO2法、酚醛树脂/SO2法、自由基硬化法)、低毒或无毒的气硬促硬法(钠水玻璃/CO2法、酚醛树脂/脂法、有机粘结剂/CO2法)、FRC法,但目前应用最多的仍是ISOCURE法。 ISOCURE法是在原砂中加入一定量的组分I(液态的酚醛树脂)和II组分(聚异氰酸脂),在混砂机中混匀后,用射芯机射砂或人工填砂制芯,用干燥的空气、CO2气体或氮气作载体,通入约5%浓度的催化剂气体,使组分I中的酚醛树脂的羟基和组分II中的异氰酸基在催化剂的作用下,发生聚合反应生成尿烷树脂而固化。 冷芯盒的适应性强,它可以应用于铸造所有种类的黑色和有色合金以及适用于大多数铸造用砂,冷芯盒砂芯可小到136g,大到840Kg,最大达到1000磅;砂芯壁厚从3mm到170mm。在国内外,冷芯盒技术已成功的应用于汽车、拖拉机、飞机、机床、泵业等行业,但在实际生产中,冷芯盒制芯工艺受到许多因素的影响,包括原材料、工装、工艺参数等。本文对冷芯盒技术的应用中应注意的问题作了一定的综述,并对国内应用冷芯盒技术的情况作了说明。 一、冷芯盒生产中应注意的问题: 冷芯盒技术的本质是组分I(液态的酚醛树脂)和II组分(聚异氰酸脂)在催化剂的作用下,生成尿烷的过程,即: 催化剂 酚醛树脂+聚异氰酸脂尿烷 组分I的酚醛树脂结构要求为苯醚型,组分II为4,4’二苯基甲烷二异氰酸酯(MDA)或多次甲基多苯基多异氰酸脂(PAPI)等,美国推荐使用MDA,我国主要用PAPI。组分I和组分II通常用高沸点的酯或酮稀释,以增加树脂的流动性和可泵性,使树脂容易包覆在砂粒表面,也增加芯砂的流动性,使砂芯致密。催化剂为叔胺,可使用三乙胺(TEA)、二甲基乙胺(DMEA)、异丙基乙胺或三甲胺(TMA),因为三乙胺便宜,通常采用三乙胺作催化剂。该反应过程非常迅速,在催化剂的作用下,可以立即完成反应。 冷芯盒的生产过程通常为: 尽管冷芯盒树脂的硬化过程很快,但在生产过程中,原砂、水分、温度及工装对制芯过程和砂芯质量有很大的影响。 1、原砂 所有用树脂作黏结剂的原砂都要求粒形好,粒度适当,以减少树脂的加入量,降低浇注时的砂芯发气量。冷芯盒树脂要求原砂最好是圆形的,这样,原砂表面积最小,可以减少树脂的用量,对砂芯强度也最为有利。但次角形的砂对减少飞边或毛刺有利。一般要求原砂的角形系数<1.3,AFS细度为50-60,并且分布不要过于集中,最好分布在相邻的5-6个筛号,以利用浇注时不同粒度砂的膨胀时间差异来防止铸件产生脉纹现象。 因为冷芯盒树脂在碱性情况下提早发生反应,所以,原砂吸酸值高则芯砂的可使用时间缩短。原砂的吸酸值为0-5最好,5-20为可用范围。同样,原砂的PH=6-8是最好的。许多金属氧化物呈碱性,过多的氧化物也会降低芯砂的可使用时间,故原砂中的氧化物含量要求<0.3%。 原砂的含泥量要尽可能的小。含泥量增加,不仅降低了砂芯强度,降低了透气性,还使铸件产生脉纹缺陷的倾向增加,一般要求含泥量<0.3%。

行业标准铸造用三乙胺冷芯盒法树脂解读

行业标准《铸造用三乙胺冷芯盒法树脂》解读1 标准概况 三乙胺冷芯盒法树脂工艺由于其具有生产效率高、节约能源、芯(型)强度高、尺寸精确、芯(型)砂溃散性好等优点,已经得到了铸造业的广泛使用。根据2011年中国机械工业联合会下发的2011年行业标准制修订计划,《铸造用三乙胺冷芯盒法树脂》行业标准由苏州兴业材料科股份有限公司负责起草,全国铸造标准化技术委员会归口管理。在2011年第三批行业标准制修订计划中,标准名称为《铸造用三乙胺法冷芯盒树脂》,在标准征求意见时,经标准起草小组一致同意,将标准名称确定为《铸造用三乙胺冷芯盒法树脂》。 2 标准的主要内容 2.1 范围 本标准适用于铸造用三乙胺冷芯盒法制芯(型)用 树脂。 2.2 术语和定义 参照GB/T 5611《铸造术语》“铸造用三乙胺冷芯 盒法树脂 TEA cured cold-box resin for foundry”,将铸造 用三乙胺冷芯盒法树脂定义为“在室温下吹入三乙胺等 叔胺类催化剂气体,使双组分粘结剂的酚醛树脂和聚异 氰酸酯交联成固态的氨基甲酸酯,从而使砂芯(型)硬 化的冷芯盒用树脂。” 2.3 分类和牌号 铸造用三乙胺冷芯盒法树脂是目前广泛使用的制 芯、造型用有机粘结剂,在用户现场使用时主要根据强 度判断产品优良,因此标准以强度等级分级为普通型、 抗湿型和高强度型。 铸造用三乙胺冷芯盒法树脂按使用条件不同分类及 分类代号见表1。 铸造用三乙胺冷芯盒法树脂的牌号表示方法如下: 示例 SLⅠ-G:表示铸造用三乙胺冷芯盒法树脂组分Ⅰ 高强度型树脂。

2.4 技术要求 2.4.1 铸造用三乙胺冷芯盒法树脂的理化性能应符合表2 的规定。 因为组分Ⅰ刚生产出来时为淡黄色,遇光易变棕红色,但不影响性能,所以本标准规定组分Ⅰ为淡黄色至棕红色透明液体。 为促进技术进步,出于对职业健康和环境保护的需要,同时考虑到国内有代表性厂家的现状,对组分Ⅰ中的游离甲醛进行了分级规定,≤0.5%为合格品,≤0.3% 为优级品。 组分Ⅱ中异氰酸根含量是影响树脂产品质量的重要因素之一,本标准规定组分Ⅱ中的异氰根为22.0%~28.0%。组分Ⅰ主要由酚醛树脂组成,组分Ⅱ则主要由多苯基、多亚甲基、多异氰酸酯组成。组分I中含有水,但水却能够与组分II的主要成分发生反应,而该反应的生成物对树脂系统的强度建立有十分明显的危害。所以本标准增加了对影响树脂强度的关键性指标——“水分”含量的控制要求,本标准规定组分Ⅰ中的水分为≤0.8%。 2.4.2 混合料试样常温性能指标 铸造用三乙胺冷芯盒法树脂的混合料试样常温性能指标应符合表3的要求。 本标准对24h常湿、24h高干和24h高湿三项强度指标指出了检测时试样的存放条件要求,温度均为20℃±2℃,相对湿度分别为(60±5)%、≤40%和≥95%,并对普通型、抗湿型和高强度型的指标要求作出规定。 发气量和常温抗弯强度本标准未作规定,供需双方可考虑产品需要和检测条件商定是否作为供货时产品的技术指标。

三乙胺法冷芯盒制芯工艺的应用及探讨

三乙胺法冷芯盒制芯工艺的应用及探讨潍坊柴油机有限责任公司邹化仲 =摘要>为进一步推广应用三乙胺法冷芯盒制芯工艺,对在此工艺中存在的问题作了分析,并提出了改进措施。 1国内外三乙胺法冷芯盒工艺的发展应用 三乙胺法冷芯盒工艺即酚醛氨基甲酸乙酯工艺,是冷芯盒制芯工艺方法中目前应用最广泛的一种,开发于1968年。其制芯工艺过程是,在定量原砂中按工艺配比加入组分?酚醛树脂和组分ò聚异氰酸酯的双组分粘结剂,在混砂机中混均匀后得到冷芯砂,利用射芯机紧实到芯盒中,再藉助气体发生器,以干燥的压缩空气或氮气等为载体将定量的雾化或汽化的三乙胺催化剂通过吹气板吹入芯盒,将双组分粘结剂中的羟基和异氰酸催化变成尿烷而硬化,继而靠载体气体清洗出芯砂中残余的三乙胺,得到具有一定强度、满足工艺要求的砂芯。 冷芯盒法制芯工艺用的芯盒不需加热,免去了芯盒热变形,砂芯精度高,芯盒寿命长,芯盒材质可视生产批量大小等条件选用钢、铸铁、铝、塑料、木材等。冷芯盒制芯工艺化学反应迅速,固化周期短,生产效率高,砂芯发气量较低,溃散性好,易清砂,铸件表面光洁,废品率低,综合成本低,易于组织自动化生产,经济效益显著。因此,在近20年的发展中,日益取代油砂法、热芯盒法、壳芯法等传统制芯工艺。在欧美等有些工厂采用三乙胺法冷芯盒制芯工艺生产的砂芯重量达砂芯总重量的70%以上。 为适应铸造工艺各方面的不同要求,特别是提高现行三乙胺法冷芯盒砂芯的热强度,防止在浇注金属高温作用下,砂芯过早溃散、变形、开裂造成废品,美国有关部门研究出高热强度三乙胺冷芯盒工艺,将现行三乙胺法冷芯盒工艺用的粘结剂组分?酚醛树脂改为酚醛多元醇树脂,其他不变。这样,溃散时间从不到100s延迟到400s。 另一方面,德国、美国、意大利、西班牙、日本等各国对三乙胺法冷芯盒工艺配套设备,射芯机、气体发生器、芯砂混砂机、空气干燥器、砂加热冷却器、废气净化装置等的研究逐步深入,不断采用新技术、新专利形成各具特色的系列化生产。例如,采用低压射头、无射砂筒结构,不同方式的胺和树脂容积定量、时间定量,从而使定量精度提高,调节灵活方便,满足了吹胺压力特征曲线的比例阀技术、大功率加热汽化器等。特别是在控制方面采用PLC自由可编程序控制、屏幕显示、生产参数调整储存、故障诊断、砂料位检测等,使三乙胺法冷芯盒制芯系统的生产达到完全自动化的新水平。 10几年来,我国一些大专院校、研究所、汽车厂也开展了三乙胺法及其他方法冷芯盒工艺、材料、设备的科研探索应用开发工作。潍坊柴油机有限责任公司为满足开拓发动机 =Abstract>Wit h a purpose of broadening f urth er t he applicat ion of t he t riet ham ine m et hod cold core box core m akin g technolo gy,t his p a p er anal y zes t he p roblem s exist ed in t his t echnolo gy and p ro p oses at t he sam e tim e t he m easures of im p rovem ent. Related terms:Cold core box core making)Technology Application 叙词:冷芯盒制芯)工艺应用 )14)汽车工艺与材料

水玻璃氯化铵法精密铸造工艺规程

水玻璃氯化铵法精密铸造工艺规程 1.目的为了便于操作者熟悉和掌握水玻璃法精密铸造的工艺特点、技术特性,更好的在生产中 加以应用,生产出优质的产品,特制定本规程。 2.适用范围本工艺规程适用于从蜡模配制到模壳浇注的全过程。 3.职责 3.1 技术部是本规程的制定和归口部门。 3.2 各工序工作人员均应按此规程进行操作。 4.工艺规程 4.1 制作蜡模 4.1.1 压制蜡模的模具应符合产品的图纸要求,经检验合格后使用。 4.1.2 蜡料应按石蜡:硬脂酸1:1进行配料,融化后加蜡屑机械搅拌成糊状,加入压蜡机内往 模具中注蜡。 4.1.3 蜡型要在模具中保压冷却才可取模,并及时对变形蜡模进行校正,放入冷水冷却,待完 全冷却后方可进行取出毛刺、修整等工作。 4.1.4 修整好的蜡模经检验合格后,清洗表面油脂,方可与浇冒口组焊。 4.1.5 组焊好的模组,需将内外面的蜡屑清除干净后送涂挂制壳。 4.2 制壳 4.2.1 选料面层料浆用320目锆英粉,加固层料浆用200目以上的高铝粉或焦宝石粉和石英粉,粘结剂用模数3.1~3.4,密度为1.30~1.40的40#水玻璃。 4.2.2 选砂面层用80~100目的棕刚玉,二层用40~70目的石英砂,三层用 20~40目的石英砂, 四层以后选用10~20目的石英砂。 4.2.3 料浆的配制面层与二层:将水玻璃加水稀释到密度为1.28~1.30,然后加锆英粉,其比例

为1:1.1~1.2(要注意根据气温变化调节比例),进行机械搅拌,再加入清洗剂0.05%,消泡剂0.05%,继续搅拌,时间不少于6小时,静置4小时熟化,再搅拌均匀方可使用。三层过渡层 用密度为1.30~1.32的水玻璃加高铝粉和石英粉,比例为1:0.5:0.5。加固层同三层,比例略为 调厚一点。 4.2.4 料浆的粘度测定用100Ml的流量杯来测定,面层、二层及三层为28~35秒,加固层为 45~50秒。 4.2.5 挂浆将检验合格后的模组浸入搅拌均匀的料浆中,上下移动两次,然后提出,用毛刷将 字和死角处的气泡刺破并刷浆,把多余的料浆刷掉,整个模组要求挂浆均匀,无遗漏,五堆积,然后即可挂砂,整个挂浆过程时间不可过长,以免表面自然硬化,而无法挂砂。 4.2.6 撒砂撒砂的动作要快,避免料浆滴落堆积,撒砂要均匀无空白,撒完砂的模组应放在通 风处自然干燥再投入氯化铵溶液中硬化,从三层以后就可不必自然风干硬化直接投入氯化铵溶液中硬化。 4.2.7 硬化面层硬化15分钟,二三层硬化15~20分钟,加固层40~60分钟 4.2.8 风干根据实际情况酌情操作,控制“不湿不白”为原则。 4.2.9 模组在硬化时,应注意放气、翻身,保证模组的每一部分都硬化充分。 4.2.10 硬化剂的配制选用纯度95%以上的工业氯化铵加水配制,氯化铵溶液的浓度为22~28%, PH值不大于7.5,温度要求在15~25℃,冬天尽量在10℃以上,当硬化剂溶液使用时间较长,浓度有所降低时,要及时补充氯化铵以增加浓度,PH值大于7.5时,要加入浓盐酸进行调整。 4.3 脱蜡 4.3.1 涂刮好的模组,在停放三到四小时后即可进行脱蜡。

冷芯盒技术介绍

TRAINING PROGRAM FOR THE ISOCURE BINDER PROCESS ISOCURE冷芯盒工艺培训手册ASHLAND (CHANDZHOU) CHEMICAL CO., LTD. 亚什兰(常州)化学有限公司 前言 此书是为供给通常铸工工业界使用ISOCURE冷芯盒技术速成训练及了解而准备的。 第一章介绍经理部门对采用此工艺所应主意的事项。 第二章是针对工程、保养、工具及制造部门所应主意之处,此资料是用来促成此工艺技术达到最理想地步。为了简化此资料,对于某些特殊型合金,混砂浇铸设计等技术问题在此暂时不讨论。 第三章是针对机器操作的工人及生产线主管,在实际生产上可能发生的问题及解决的办法。例如砂芯的品质,生产的速度及机器停修的时间。

亚什兰(常州)化学有限公司 . 亚什兰ISOCURE冷芯盒工艺 目录 第一章什么是ISOCURE冷芯盒工艺 第二章选择最佳制芯材料和制芯条件 第三章哎索科冷芯盒工艺技术问题解析 第一章 工艺简单介绍 ●工艺操作 ●化学材料 ●工业使用范围 ●环境清洁 工艺操作 此工艺是用在使砂芯或外模硬化的。 因与模型直接接触,故其表面及再制砂芯上有高度的精确度,同时建立高的砂芯瞬时强度。 此工艺不用外来热源加热模具。 砂芯硬化是以气体催化剂通过砂芯而成。 化学材料

以下三种液体成分使用: ISOCURE Ⅰ是一种酚醛树脂溶于溶剂中。 ISOCURE Ⅱ是一种异氰酸树脂溶于溶剂中。 可用的催化剂叔胺: ISOCURE 700[TEA,三乙胺(C2H5)3N] 或者 ISOCURE 702(DMEA,二甲基乙基胺) 气态化的催化剂通过砂芯使以上两种混合的树脂立即硬化。 工业使用范围 已经使用在以下工业铸件: 钢 铁 铜合金 铝 镁 砂芯重量范围:磅至1500镑 原砂使用种类: 硅砂、湖砂、铬铁矿砂、锆砂。 环境清洁 虽然冷芯盒工艺是较新的技术(始于1968年),但所使用的原料仍是旧的。

水玻璃铸造工艺全过程

水玻璃铸造工艺守则 文件编号:RMZZ/QG-JS-01 版本:A 修改状态:O 受控状态: 蜡料制备 1. 工艺要求: 1.1 蜡液温度:70-90℃,严禁超过90℃。 1.2 稀蜡温度:65-80℃。 1.3 蜡膏保温缸水温:48-50℃。 1.4 蜡膏应搅拌均匀呈糊状,温度控制在45-48℃,其中不允许有颗粒状蜡料。 1.5 蜡料配方 蜡料种类材料名称 重量配比 12345 石蜡5025105 硬脂酸50251055 回收蜡50809095 1.5.2 在生产过程中必须根据蜡模质量分析结果,适量增加或减少硬脂酸量,冬 季的酸值取下限,夏季的酸值取上限。 2 操作程序 2.1 启动设备,检查运转是否正常,是否漏水、漏气、漏蜡,有问题应及时排除。检 查保温缸水温是否符合工艺要求。 2.2 按蜡料配比把石蜡、硬脂酸和回收蜡分别称好,加入化蜡槽内,加热至全熔状态, 其温度不得超过90℃。 2.3 把蜡液送到制膏机内。 2.4启动制膏机进行打蜡制膏直至呈糊状蜡料为止。 3 注意事项

3.1 稀蜡需用100目筛过滤,去掉杂质后方能使用。 3.2 不允许有影响质量的空气和水分混入蜡膏中。 3.3 化蜡槽和盛蜡槽每月清理两次。 3.4 蜡膏保温缸、搅蜡缸属于压力容器,应定期检查有关紧固件及密封机构的使用情 况,发现问题应及时处理,正常工作压力严禁超过0.50MPa。 4 检查项目 每班必须测量蜡液温度和保温水温度3-4次,控制在工艺要求范围内并做好原始记录。 蜡模制造 1 工艺要求 1.1 室温:16-28℃(最高不超过30℃)。 1.2 蜡膏压注温度:45~48℃,压力:0.3~0.5 MPa,保压时间:3~10秒。 1.3 压蜡冷却水温,14~24℃,冷却时间:20~100秒。 1.4蜡模冷却水温,14~24℃,冷却时间:10~60min。 1.5蜡模清洗液温度,20~28℃,清洗液中加入0.01% JFC。 1.6 脱模剂:ZF201. 1.7蜡模表面光洁度,形状完整,轮廓清洗,尺寸合格,不允许有缩陷,凸包裂 纹等缺陷。 2 操作程序 2.1 手工制模 2.1.1检查压型的分型面、型腔、脱模机构、定位销、紧固件应完整清洁。涂擦 分型剂,装配并紧固压型。 2.1.2注蜡:把蜡抢嘴对准压型的注蜡孔,旋开阀门使蜡膏注入型腔并保压3~10s, 关闭阀门,移走蜡枪。 2.1.3冷却:把注满蜡膏的压型濅入水内或放在工作台上冷却,冷却时间视蜡模 形状与质量要求具体掌握,一般冷却20~100s。 2.1.4取模:拆开冷却过的压型,取出蜡模并及时放入水中继续冷却。有特殊要 求的蜡模应放在专用夹辅具上冷却。 2.1.5清型:用压缩空气吹除型腔、型芯上的水和蜡渣,视取模状况涂擦脱模剂。 2.1.6合型:装配清理干净的压型,按 3.1.2~3.1.5的程序再次制模。

Q_GXHG KCR-P-2019铸造用三乙胺冷芯盒法树脂

Q/GXHG 宁夏共享化工有限公司企业标准 Q/GXHG KCR-P-2019 铸造用三乙胺冷芯盒法树脂 TEA cured cold-box resin for foundry 2019-8-30发布2019-9-1实施

前 言 本标准按照GB/T1.1-2009《标准化工作导则第一部分:标准的结构和编写规则》的要求进行编写。 本标准根据产品的特点及实际情况,参考《JB/T11738-2013三乙胺冷芯盒法树脂》制定,作为企业组织生产和质量监督检验的依据。 本标准由宁夏共享化工有限公司提出。 本标准由宁夏共享集团股份有限公司归口。 本标准负责起草单位:宁夏共享化工有限公司。 本标准参与起草单位:共享集团股份有限公司。 本标准主要起草人:张宏凯、韩文、崔刚、雍明、何龙、陈学更、邢金龙、方建涛、张茜。 本标准2019年8月首次发布。

铸造用三乙胺冷芯盒法树脂 1范围 本标准规定了铸造用三乙胺冷芯盒法树脂的术语和定义、分类和牌号、技术要求、试验方法和检验规则,以及包装、标志、运输和贮存。 本标准适用于铸造用三乙胺冷芯盒法制芯(型)用树脂。 2规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T265石油产品运动粘度测定法和动力粘度计算法 GB/T601化学试剂标准滴定溶液的制备 GB/T2684铸造用原砂及混合料试验方法 GB/T2794胶黏剂黏度的测定单圆筒旋转粘度计法 GB/T4472化工产品密度、相对密度的测定 GB/T5611铸造术语 GB/T6283化工产品中水分含量的测定卡尔?费休法(通用方法) GB/T6678化工产品采样总则 GB/T6680液体化工产品采样通则 GB/T6682分析实验室用水规格和试验方法 GB/T8170数值修约规则与极限数值的表示和判定 GB/T12009.4多亚甲基多苯基多异氰酸酯中异氰酸根含量测定方法 GB/T15223塑料液体树脂用比重瓶法测定密度 GB/T25138检定铸造粘结剂用标准砂 HG/T2622酚醛树脂中游离甲醛含量的测定 3术语和定义 GB/T5611界定的以及下列术语和定义适用于本文件。

胺法冷芯盒制芯工艺研究

胺法冷芯盒制芯工艺研究 三乙胺冷芯盒工艺自1968年在美国铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批大量生产行业得到了极其广泛的发展和应用。据报道,美国铸造行业所用的各类铸造粘结剂中,冷芯盒树脂的年用量最大,约占粘结剂总量的44%。我国七十年代初,一拖工艺材料研究所和安阳塑料厂率先开始了胺法冷芯盒制芯树脂及工艺的研究,但当时国内无专用设备及配套材料供应,使该工艺无法推广。1985年,常州有机化工厂从美国Ashland公司引进了胺法冷芯树脂生产技术,一汽铸造一厂从美国B﹠P公司引进了全套冷芯盒制芯设备,接着一拖、上柴又分别从德国、美国引进了两套冷芯盒制芯专用装备,使胺法冷芯技术在国内获得生产性应用。到目前为止,国内已形成了冷芯盒全套设备、工艺装备、树脂及配套辅料等近百家设计、制造单位的年产值数十亿元的产业链。 1.冷芯盒树脂砂的工作原理和化学特性 1.1冷芯盒树脂砂工作原理 冷芯盒树脂有二个组份,即:Ⅰ组份是宽分布线性酚醛树脂。它是用苯酚、甲醛经过化学反应获得的含有羟甲基(-CH2OH)与醚键(R-O-R)的线性聚合体。适量的羟甲基数,可保证型芯获得必要的初强度,适当的醚键可保证充分的终强度。Ⅱ组份是用高沸点的相溶性优良的溶剂而改性的含有适量(—N=C=O)基团的聚异氰酸酯。 冷芯盒工艺的固化原理是酚醛树脂中的羟甲基(-CH2OH)和聚异氰酸酯中的(—N=C=O)基团在三乙胺的催化作用下,数秒内反应生成固态的尿烷树脂。实际使用时,需要混砂和制芯两个过程:首先是树脂的两种组分通过混砂过程均匀地包覆在砂粒表面;然后将混好的混合料射入芯盒,再吹入三乙胺气体,使均匀包覆在砂粒表面的树脂膜从液态变成固态,在砂粒与砂粒之间建立粘结桥,形成强度。 1.2冷芯盒树脂砂的化学特性 1.2.1 Ⅱ组份聚异氰酸酯中—N=C=O基团在碱性或微碱性环境中容易水解,放出CO2生成胺化合物,其反应活性受浓度、温度、催化剂的影响。水份浓度和反应温度增加可使水解反应速率增大。三乙胺在催化羟甲基与—N=C=O基团反应的同时,也使—N=C=O基团的水解反应加速,在无三乙胺的条件下水解相对速率为1.1,在吹三乙胺以后,水解相对速率则提高到47。因此,整个工艺过程中对水份须进行严格控制。 1.2.2 Ⅰ组份和Ⅱ组份树脂一旦混合后,即会发生缓慢的聚合化学反应。但在胺、铁、钙、镁等碱性化合物的催化作用下,反应速率极快。催化效果取决于催化剂的种类、浓度、温度、压力、时间等参数。 1.2.3 Ⅰ组份和Ⅱ组份树脂的聚合反应过程存在前、后两期固化,在催化剂作用下快速固化形成的初强度仅占整个终强度的50~75%,还有25~50%的强度需在后期形成,为保证已成

三乙胺冷芯盒树脂合成及影响树脂砂性能因素的研究

分类号:TQ320密级:公开 104244 U D C:单位代码:1042 学位论文 三乙胺冷芯盒树脂合成及影响树脂砂性 能因素的研究 伊宁 申请学位级别:硕士学位专业名称:化学工艺 指导教师姓名:黄仁和职称:教授 山东科技大学 二零一一年六月

论文题目: 三乙胺冷芯盒树脂合成及影响树脂砂性能因素 的研究 作者姓名:伊宁入学时间:2008年9月 专业名称:化学工艺研究方向:资源清洁利用技术指导教师:黄仁和职称:教授 论文提交日期:2011年5月 论文答辩日期:2011年6月日 授予学位日期:

RESEARCH ON SYNTHESIS OF RESIN FOR TRIETHYLAMINE COLD BOX AND THE SAND’’S FACTORS S OF RESIN BONDED SAND INFLUENCING FACTOR PERFORMANCE A Dissertation submitted in fulfillment of the requirements of the degree of MASTER OF PHILOSOPHY from Shandong University of Science and Technology b y Yi Ning Supervisor:Professor HUANG Ren-he College of Chemical and Environmental Engineering Jue2011

声明 本人呈交给山东科技大学的这篇硕士学位论文,除了所列参考文献和世所公认的文献外,全部是本人在导师指导下的研究成果。该论文资料尚没有呈交于其它任何学术机关作鉴定。 硕士生签名: 日期: AFFIRMATION I declare that this dissertation,submitted in fulfillment of the requirements for the award of Master of Philosophy in Shandong University of Science and Technology,is wholly my own work unless referenced of acknowledge.The document has not been submitted for qualification at any other academic institute. Signature: Date:

各种玻璃的制备方法

各种玻璃的制备方法 摘要:玻璃的制备工艺多种多样,而用溶胶-凝胶法制备玻璃是近年来兴起的新工艺,本文简单介绍了利用溶胶-凝胶法制备微晶玻璃、水玻璃的状况。 关键词:溶胶凝胶;微晶玻璃;水玻璃;新型; 0 前言 玻璃是一种经过高温熔融得到的非晶态固体材料,具无规则结构的非晶态无机物,原子排列近似液体,近程有序,形状又象固体那样保持一定的形状。通常可按照生产工艺、成分和性能进行分类,具有各向同性、亚稳性、无固定熔点、可逆渐变性和连续性的特性。 玻璃的制备方法多种多样,根据不同的方法可分别从固态、气态、液态进行制备[1]。气态:气体辉光放电法、电解沉积法、溅射法、化学气相沉积法、物理气相沉积法;液态:急冷法(熔融冷却法);固态:粉末冶金法。这些方法都是较为传统的制备方法。随着制备技术的不断研究和发展,一些新的制备技术不断被应用于制备玻璃。如:辐照法、悬浮熔炼技术、溶胶-凝胶法、落管技术、粒子注入法、冲击波法、低熔点氧化物包裹法等。其中急冷法又可以细化出几种:喷枪法、锤砧法、离心法、压延法、单辊法、熔体沾出法和融滴法。 溶胶-凝胶合成法是在20世纪60年代中期作为制备玻璃、陶瓷材料的一种工艺发展起来的、在低温或温和条件下合成无机化合物和无机材料的重要方法。溶胶是指微粒尺寸介于1-100nm之间的固体质点分散于介质中所形成的多相体系;凝胶则是溶胶通过凝胶化作用(gelation)转变而成的、含有亚微米孔和聚合链的相互连接的坚实的网络,是一种无流动性的半刚性(semi-rigid)的固相体系。 1 特点 溶胶-凝胶法的优点:①通过溶液混合,易获得需要的均相多组分体系;②可大幅降低制备温度,在较温和的条件下合成出陶瓷、玻璃、纳米复合材料等功能材料;③可制备高纯或超纯物质,且可避免在高温下对反应容器的污染等问题;④溶胶或凝胶的流变性质有利于某种技术如喷射、旋涂、浸拉、浸渍等的实现。该制备方法存在的不足:①原料(金属醇盐)价格昂贵,醇的回收使技术和设备投资增加,且有机物危害健康,工业化生产有一定难度; ②整个溶胶-凝胶过程通常需几天或几周的时间,时间较长;③凝胶中存在大量微孔,干燥过程中会逸出许多气体和有机物,干燥收缩大。 2微晶玻璃的制备[2] 溶胶-凝胶法制备玻璃和制备薄膜、超细粉体的部分原理与技术相同或相似。即先由金属与醇类反应,醇氧化物分子中的有机基团与金属离子通过氧原子键合得到金属的醇氧化物[3]。醇氧化物一方面可溶于相似的醇溶剂中,另一方面当加入水时,醇氧化物与水作用形成X-OH基团和醇,最终形成X(OR)n中间物,通过中间物的水解,则可以制得均匀的X(OH)n

冷芯盒制芯中心

冷芯盒制芯中心 2009年铸造厂引进西班牙洛拉门迪公司冷芯盒制芯中心,主要配套德国KW造型线生产,制芯中心生产率每小时可完成45个整芯,极大提高了制芯的效率和质量。制芯中心设备以年产10万台多缸机计算,可节省劳动力15-20人,每年可比以前节约成本45万元,经济效益非常可观。 1.制芯中心的发展概况: 冷芯制芯采用三乙胺冷芯盒工艺,三乙胺冷芯盒自铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批量生产行业得到了极其广泛的发展和应用。 随着现代制造业的发展,精益求精的生产模式是多数企业正在追求和努力实现的目标。其核心理念是,彻底杜绝无效劳动和浪费,持续改进和精益求精。铸造是制造业的根本,要有精确的铸件,没有高品质的型芯是无法达到的。制芯中心实现了高水平、高质量、高效率的制芯方式,为高品质的汽车发动机提供了可靠保障。我厂的制芯中心是2009年安装调试,从当年7月13日开始调试生产。 2.冷芯工艺过程控制要求:1)水分;2)原材料;3)温度;4)压力;5)时间。 1)水分:主要来自压缩空气、树脂、三乙胺和原砂 水分是铸件的主要危害:型芯中水分的含量是导致铸件的气孔多

少的关键。现铸造厂的制芯中心使用的压缩空气经过空气干燥塔过滤之后,降低了压缩空气中的水分。三乙胺是冷芯盒制芯必不可少的一种固化型芯的化学品。制芯中心生产初期使用的三乙胺用量是7-8秒钟的定量,经过一段时间的使用后,把胺的定量缩短到3-5秒之间。这样可以减少型芯的含水量并且降低了成本。 树脂的加入量也是与型芯的质量和水分有关的。树脂加入量多砂芯强度提高了,但是溃散性就差了。加入量少了型芯的强度就达不到。经过一段时间的调整,4L68系列型芯树脂用量是100公斤砂用09:09的树脂。485和490机体因为锁芯通道侧板面太薄用1:1的树脂量。锁芯机因为锁芯通道是平整的方柱形所以使用的混制砂也是1:1的,为的是锁住型芯不使型芯散开。 静化时间要根据气温、原砂温度、吹气压力和吹气温度调整。天气暖和静化和固化时间越短,天气越冷固化时间度越长。 制芯中心制作砂芯主要有射砂空洞,射砂不足,跑砂,强度低四种缺陷。射砂空洞是指射砂后,在射嘴处,砂芯表面有一个散砂形成的空洞。主要是射砂后,射嘴里的气体没有排除形成的,现在主要在无锡基裕4102机体砂芯上有这种情况发生。 射砂不足是指砂芯在模具型腔深处及缸颈处有气体不能排除,原砂受到阻力不能充实型腔,而形成疏松。现在主要4L68、4L88、4B28TC、485、490、4102机体有这种情况。经过多次试验射砂压力采用0.5-0.55公斤,这样射制的砂芯基本消除了疏松现象。 制芯中心由于吸尘装置由多台机器共用,三乙胺废气抽排不净,

水玻璃工艺二

水玻璃砂工艺二 3.2.2 水玻璃自硬砂 水玻璃砂在混砂时加入硬化剂,在室温下能够自硬;砂型(芯)在硬化后起模,称之为自硬砂。早期的水玻璃自硬砂的硬化剂多以粉状材料为主,如β硅酸二钙(赤泥、炉渣或合成β 硅酸二钙)、硅铁粉、氟硅酸钠等。使用这些粉状材料,使水玻璃加入量居高不下,导致型 砂溃散性变差。 有机酯水玻璃自硬砂以液体材料为硬化剂,相对于粉状硬化剂,水玻璃加入量降低了1/2~ 1/3,比强度提高一倍以上,1000℃残留强度降低了90%左右。表3-25是有机酯水玻璃 自硬砂与固体硬化剂自硬砂配比及性能对比。图3-26是混合料的配比(质量比)为原砂(福建水洗海砂)100,有机酯0.28,水玻璃 2.8时的有机酯硬化水玻璃砂在不同温度下的 残留强度值 图3-26 有机酯水玻璃砂不同温度下的残留强度 表3-25有机酯水玻璃自硬砂与固体硬化剂水玻璃自硬砂配比及性能对比 序号配比(质量比)性能 原砂水玻璃硬化剂其他终强度/MPa 1000 ℃残留 强度(抗压强 度)/MPa 1 100 7 赤泥4~5 ->0.9 - 2 100 6 ~7 电炉渣5~7 水1~2 0.4 ~0.7 - 3 100 5 ~6 硅铁粉1~2 ω(NaOH)= -- 10%溶液 0.5~1.0 4 100 2. 5 ~2.8 有机酯0.22~ -≈ 2 ≈ 0.2 0.34 3.2.2.1 有机酯水玻璃自硬砂的硬化机理 有机酯水玻璃自硬砂的硬化可分为如下三个阶段; 第一阶段,有机酯在碱性水溶液中发生水解,生成有机酸或醇。这个阶段时间的长短取决于 有机酯与水玻璃的互溶性和水解速度,它决定了型砂的可使用时间的长短。化学反应通式如下: RCOOR ˊ +xH 2O OH- RCOOH+Rˊ OH 第二阶段,有机酯和水玻璃反应,使水玻璃模数升高,且整个反应过程为失水反应,当反应 时水玻璃的粘度超过临界值,型砂便失去流动性而固化。化学反应通式如下: Na 2O ·mSiO 2·nH 2O+xRCOOH (1-x/2)Na 2O·mSiO 2·(n+x/2)H 2O+xRCOONa 以上两步总的反应式为: xRCOOH ˊ + Na 2O· mSiO 2· nH 2O+xH 2O (1-x/2)Na 2O· mSiO 2· (n+x/2)H 2O+xRˊ OH+xRCOONa 第三阶段,水玻璃进一步失水强化。

水玻璃制作工艺全

工业硅酸钠工艺规程 1.目的 为了对生产过程进行控制及便于操作,以保证生产出合格的硅酸钠产品。 2.范围 适用于泡花碱车间马蹄焰窑炉硅酸钠产品生产过程。 3.产品说明 3.1 名称 化学名称: 硅酸钠又称水玻璃 俗名: 泡花碱 英文名称: Sodium Silcate 化学式: Na2O?nSiO2 (其中n为模数) 说明:模数在3以上的称为“中性”水玻璃,模数在3以下的称为“碱性”水玻璃。 3.2 性质 3.2.1 物理性质 3.2.1.1 外观 固体水玻璃: 淡兰色、青绿色、天蓝色或黄绿色玻璃状物。 液体水玻璃: 无色透明或带浅灰色粘稠状液体。 当杂质含量极少时,玻璃状无水固体硅酸纳是无色透明的玻璃体。随着杂质含量的增加,玻璃体出现颜色。杂志中铁的氧化物使其呈现淡棕或深棕色,甚至是黑色。颜色的深浅又随模数的减小而加深。 3.1.1.2 密度: 随着模数的降低而增大。当模数从3.33 下降到1时,密度从2.413增大到2.560。 3.1.1.3 熔点: 无固定熔点,"中性"水玻璃大约在550℃左右软化。 3.1.1.4 对急冷急热非常敏感,受到这种作用时,立即裂成不规则的小碎块。 3.1.1.5 溶解度: 固体水玻璃在水中溶解度随下列因素有关 a 与压强有关,压强升高,溶解速度增大。 b在相同的压强下,随水玻璃模数增大,溶解速度而减少。 c与固体水玻璃的粒度有关,粒度越大,所用的溶解时间越长。 3.1.1.5模数:硅酸纳中的二氧化硅与氧化纳的摩尔比称为模数。模数既显示硅酸纳的组成,又影响硅酸纳的物理、化学性质。 模数与质量百分比的关系如下式: M=SiO2%∕Na2O%×1.032 式中M为模数,1.032为换算系数(Na2O与SiO2分子量之比)。 3.2.2 化学性质 无论是块状或粉状固体无水硅酸纳,对酸都很难起起作用。但易被氢氟酸分解,生成挥发性的SiF4和碱金属氟化物。苛性碱能溶解固体硅酸钠,特别对细粉状物的反应更快。 a 水玻璃的水溶液能发生强烈的水解反应而使溶液呈碱性。 b 强酸、弱酸、甚至电解质,在加热或在室温,都能使水玻璃水解而析出二氧化硅。 c氯气在低于100 ℃时,即能相当剧烈地分解固体硅酸钠。生成NaCl、SiO2、并放出氧气。 d H2O2能与固体硅酸纳起反应,生成含氧气泡的二氧化硅凝胶。模数高的硅酸钠活泼性差;浓的H2O2比稀的H2O2反应强烈。 3.3 用途 硅酸钠用途非常广泛,几乎遍及国民经济各个部门,在石油行业中被用来制造石油催化、

三乙胺冷芯盒工艺

三乙胺冷芯盒工艺自1968年在美国铸造学会举办的展览会上展出以来,因其很高的生产率颇具竞争性和实用性,而且在此基础上出现了制芯中心,型芯的尺寸精度进一步提高,受到了铸造业内人士的普遍关注,尤其是在汽车、拖拉机、内燃机等大批大量生产行业得到了极其广泛的发展和应用。据报道,美国铸造行业所用的各类铸造粘结剂中,冷芯盒树脂的年用量最大,约占粘结剂总量的44%。我国七十年代初,一拖工艺材料研究所和安阳塑料厂率先开始了胺法冷芯盒制芯树脂及工艺的研究,但当时国内无专用设备及配套材料供应,使该工艺无法推广。1985年,常州有机化工厂从美国Ashland公司引进了胺法冷芯树脂生产技术,一汽铸造一厂从美国B﹠P公司引进了全套冷芯盒制芯设备,接着一拖、上柴又分别从德国、美国引进了两套冷芯盒制芯专用装备,使胺法冷芯技术在国内获得生产性应用。到目前为止,国内已形成了冷芯盒全套设备、工艺装备、树脂及配套辅料等近百家设计、制造单位的年产值数十亿元的产业链。 1.冷芯盒树脂砂的工作原理和化学特性 1.1冷芯盒树脂砂工作原理 冷芯盒树脂有二个组份,即:Ⅰ组份是宽分布线性酚醛树脂。它是用苯酚、甲醛经过化学反应获得的含有羟甲基(-CH2OH)与醚键(R-O-R)的线性聚合体。适量的羟甲基数,可保证型芯获得必要的初强度,适当的醚键可保证充分的终强度。Ⅱ组份是用高沸点的相溶性优良的溶剂而改性的含有适量(—N=C=O)基团的聚异氰酸酯。 冷芯盒工艺的固化原理是酚醛树脂中的羟甲基(-CH2OH)和聚异氰酸酯中的(—N=C=O)基团在三乙胺的催化作用下,数秒内反应生成固态的尿烷树脂。实际使用时,需要混砂和制芯两个过程:首先是树脂的两种组分通过混砂过程均匀地包覆在砂粒表面;然后将混好的混合料射入芯盒,再吹入三乙胺气体,使均匀包覆在砂粒表面的树脂膜从液态变成固态,在砂粒与砂粒之间建立粘结桥,形成强度。 1.2冷芯盒树脂砂的化学特性 1.2.1 Ⅱ组份聚异氰酸酯中—N=C=O基团在碱性或微碱性环境中容易水解,放

三乙胺法冷芯盒制芯工艺影响因素的研究

华中科技大学硕士学位论文 Abstract Tri-ethylamine Cold Box Core-making Process,with the features of more efficiency, energy saving,good casting surface quality,accurate dimension,good core collapsibility, has been widely used in automobiles,internal combustion engines,tractor,engineering machinery,rolling stock,brake pump.However,the high usage amount of resin,low performance and bad storage of sand core lead to the high scrap rate in production process of some Foundry Enterprise.Therefore,further studies on these problems can provide technical support for optimization of Tri-ethylamine Cold Box Core-making Process, enhancing sand core performance and reducing production cost,which have important realistic significance. In this paper,combining the production practice of No.1Foundry Plant,Dongfeng motor Co.,Ltd(hereinafter called:No.1Foundry Plant),reasons for the high usage amount of resin and low efficiency of core-making were analyzed.Furthermore,effects of process conditions for sand core performance of Tri-ethylamine Cold Box based on actual production were studied.Finally,several improvement measures of ISOCURE of No.1 Foundry Plant were proposed,and the results achieved are as follows. Through analyzing quality of raw materials and production process of Tri-ethylamine Cold Box Core-making of No.1Foundry Plant,high water content of the raw sand and the compressed air is identified as the main reason for high usage amount of resin. The effect of the amount of added resin on sand core performance was studied.The results showed that the initial strength and the24h final strength of sand core increased with the increase of amount of addition of resin,the gas evolution indicate the same variation tendency.When the amount of added resin is1.8%,he24h final strength reach the maximum at the ratio of two components is50:50,and the initial strength reaches its maximum at the ratio of55:45.It is also can be seen that the tensile strength of sand core has good stability when the ratio is between50:50and55:45. And then,research of water-based paint,environmental humidity and temperature on strength and fracture of sand core were also explored.The results showed that the water-based paint made the24h final strength decrease significantly,but the decline rate