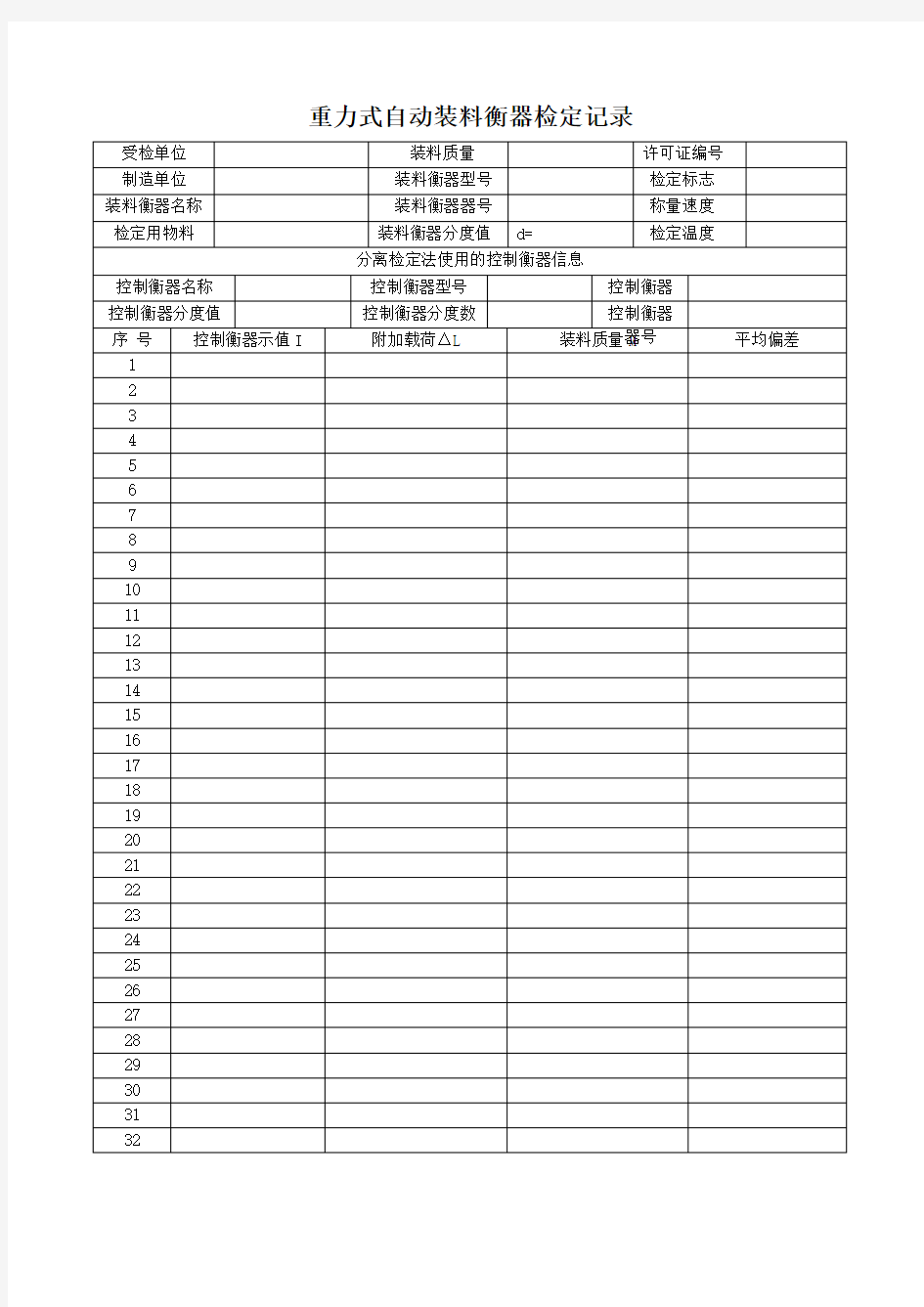

重力式自动装料衡器检定记录

重力式自动装料衡器检定记录

重力式自动装料衡器(定量自动衡器)检定规程JJG564-2002试卷

重力式自动装料衡器(定量自动衡器)检定规程 JJG564-2002试卷 单位:姓名:得分: 一、填空题(30分) 1、在称量过程中无需操作者干预,能按照预定的处理程序自动称量的衡器称为()。 2、()是把散状物料分成预定的且实际上恒定质量的装料,并将装料装入容器的自动衡器。 3、装料衡器主要包括一个或多个称重单元和与其相关联的一个或多个自动给料装置,以及相应的()和()。 4、对能预设装料质量的装料衡器,其预设值与装料平均值之间的最大差值应不超过5.2.2规定的使用中检验每次装料与平均值的最大允许偏差的()。 5、对于不准备固定安装并且没有水平指示器的装料衡器,当倾斜5%时应满足相应的()和()。 6、所有与称重单元相关的指示装置,其()应是相同的。 7、装料衡器应备有(),该装置也可用来除皮。 8、若装料衡器称重的()改变后,应由法定计量机构重新进行检定。 9、若控制衡器或控制装置是在物料检定之前立即校准或检定的,应保证其误差不大于自动称量的()和

()的1/3。 10、首次检定使用的物料应是该()的装料衡器预期称量的物料。 11、物料检定的方法分为()和()。 12、检定是为了评定秤的(),确定其是否符合法定要求所进行的全部工作。 13、当装料预设置M≤10kg时,物料试验装料次数为()次,10kg <M≤25kg时,装料次数为()次,25kg<M≤100kg时,装料次数为()次,100kg<M时,装料次数为()次。 二、选择题(12分) 1.衡器的检定周期一般不超过()年。 a.半年 b.1年 c.2年 d.3年 2.若控制衡器或控制装置是在物料检定之前立即校准或检定的,应保证其误差不大于最大允许偏差的()。 a.1/2 b.1/3 c.1/5 d.1/10 3.当准确度等级的参考值为Ref(1),[Se/mpe(1)]Max=1.2,[md/mpd(1)]Max=1.0时,该装料衡器的准确度等级为()。 a.X(0.2) b.X(0.5) c.X(1) d.X(2) 4.某配料秤的定量值为50kg和500kg,则其在上述定量点的物料试验的装料次数分别()。 a.20次10次 b.20次20次 c.32次20次 d.32次10次 三、判断题对的打√,错的打×。(18分) 1.控制衡器可以与装料衡器相分离,也可以是装料衡器整体的一部

(非自动衡器检定装置)计量标准考核报告

计量标准考核报告[ ] 量标证字第号 考评计划编号 计量标准名称非自动衡器检定装置 计量标准代码12113545 建标单位名称米易县计量测试所 考评单位名称四川省攀枝花质量技术监督局考核类型□新建?复查 考评方式?书面审查?现场考核考评日期 2017 年 11 月 24 日

计量标准名称非自动衡器检定装置 计量标准 考核证书号 [2013]攀量标法证字第 008号 保存地点砝码检定室 计量标准原值(万元) 计量标准类别?社会公用 □计量授权 □部门最高 □计量授权 □企事业最高 □计量授权 测量范围(0~100)t 不确定度 或准确度等级 或最大允许误差 M1等级 计量标准器 名称型号测量范围 不确定度 或准确度等级 或最大允许误 差 制造厂及 出厂编号 检定周 期或复 校间隔 末次检 定或校 准日期 检定或 校准机构 及证书号M1级砝码 锁 型 20kg~ 100t M1级 邛崃制造 1-500 1年 2017.07 .26 米易县计 量测试所 PZHXM1700 146 M1级增砣 砝码 环形 100mg~ 1kg M1级 蓬莱市 水玲砝码 厂946 1年 2017.4. 28 米易县计 量测试所 PZHXM1700 183 M1级增砣 砝码 环形 100mg~ 2kg M1级 成都科学 仪器厂 180 1年 2017.07 .28 米易县计 量测试所 PZHXM1700 184 主要 配套设备 数显温 湿度表 WSB- 1型 (-20~60)℃/ 郑州博洋 仪表有限 公司 01 1年 2017.04 .05 攀枝花市 计量测试 研究所 F20170326

衡器相关国标名称

GB/T 335-2002 非自行指示秤 GB/T 7551-1997 称重传感器 GB/T 7721-2007 连续累计自动衡器 GB/T 7722-2005 电子台案秤 GB/T 7723-2002 固定式电子衡 GB/T 7724-1999 称重显示控制器 GB/T 11883-2002 电子吊秤 GB/T 11884-2000 弹簧度盘秤 GB/T 11885-1999 自动轨道衡 GB 14249.1-1993 电子衡器安全要求 GB/T 14249.2-1993 电子衡器通用技术条件GB/T 14250-1993 衡器术语 GB/T 15561-1995 静态电子轨道衡 GB/T 21296-2007 动态公路车辆自动衡器QB/T 1075-1991 杠杆式地上衡 QB/T 1076-1991 QGT型轻轨道衡 QB/T 1077-1991 静态机械轨道衡 QB/T 1078-1991 电子料斗秤 QB 1563-1992 衡器产品型号编制方法QB/T 2065-1994 人体秤 QB/T 2066-1994 象限杆度盘秤 QB/T 2087-1995 架盘天平 QB/T 2501-2000 重力式自动装料衡器QB/T2823- 非自行指示轨道衡 衡器国家计量检定规程目录 JJG555-1996 《非自动衡器通用检定规程》 JJG13-1997 《模拟指示秤》 JJG14-1997 《非自行指示秤》 JJG539-1997 《数字指示秤》 JJG444-2005 《标准轨道衡》 JJG142-2002 《非自行指示轨道衡》 JJG281-2002 《数字指示轨道衡》 JJG195-2002 《连续累计自动衡器(皮带秤)》 JJG564-2002 《重力式自动装料衡器》

重力式自动装料衡器操作规范

1.目的及适用范围 目的是为了严格按照JJG564—2002《重力式自动装料衡器》检定规程操作,使检定校准更加规范化、程序化。保证我市使用的重力式自动装料衡器量值传递能够溯源到国家公斤基准,特制定本操作规范。 适用于:重力式自动装料衡器的检定校准; 2.编写依据 中华人民共和国国家计量检定规程JJG564—2002《重力式自动装料衡器检定规程》。 3.技术要求及技术条件 3.1 检定环境:温度应保持恒定,其变化速率不超过5℃/h。空气相对湿度应不大于85%。 3.2 标准砝码在静态试验前立即效准或检定的,其误差应不大于被检衡器最大允许误差的1/3;其他情况下,其误差应不大于被检衡器最大允许误差的1/5。 3.3 控制衡器是在物料试验前立即效准或检定的,其误差应不大于自动称量时物料试验的最大允许误差的最大允许偏差mpd和最大允许预设值误差mpse的1/3;其他情况下,其误差应不大于自长春市双阳区质量技术监督检验测试中心颁布日期:2015-09-01

第2页共3页ZY/CSZX JD GF 12-2015重力式自动装料衡器检定装置操作规范作业指导书动称量时物料试验的最大允许误差的最大允许偏差mpd和最大允许预设值误差mpse的1/5。 4.使用的仪器设备 5.操作方法 5.1工作前的准备 使用控制衡器前,应先检查控制衡器是否水平,接通电源预热后进行检定或效准。 5.2装置操作程序 5.2.1 将收集容器在控制衡器称量,记下收集容器的显示读数。 5.2.2物料收集后连同收集容器直接在控制衡器上称量,减去收集容器的读数并记录。 颁布日期:2015-09-01长春市双阳区质量技术监督检验测试中心

液态灌装机计量标准技术报告

计量标准技术报告 计量标准名称液态物料定量灌装机检定装置计量标准负责人 建标单位名称(公章) 填写日期

目录 一、建立计量标准的目的 (1) 二、计量标准的工作原理及其组成 (1) 三、计量标准器及主要配套设备 (2) 四、计量标准的主要技术指标 (3) 五、环境条件 (3) 六、计量标准的量值溯源和传递框图 (4) 七、计量标准的重复性试验 (5) 八、计量标准的稳定性考核 (6) 九、检定或校准结果的测量不确定度评定 (7) 十、检定或校准结果的验证 (9) 十一、结论 (10) 十二、附加说明 (10)

一、建立计量标准的目的 为贯彻实施《计量法》,保障国家计量单位制的统一和量值传递的准确可靠,为经济和社会发展以及计量监督管理提供准确的检定数据或结果;同时,该计量标准经济效益可观,社会效益影响力较大,故建立该计量标准。 二、计量标准的工作原理及其组成 1、工作原理 一、定容式灌装机:一是采用容量比较法进行检定,将灌装机设定好标称值,把灌装好的带有编号的包装介质倒入标准量器内进行容量比较,其灌装量在上下允差范围内即为合格。二是采用称重法进行检定,用电子天平或电子秤分别测量得盛装容器和灌装液体的总重,然后依次称量盛装容器的重量,用密度测量装置测量液体密度3次取平均值为液体密度ρ,利用公式V i =m i /ρ[1+β(20-t)] (β:灌装机膨胀系数,t :灌装介质温度)即得。相对误差E=(V-V i )/V i ×100%,其中V 为灌装机标称值,V i 为实际灌装量。 二、定重式灌装机:采用称重法进行检定,用电子天平或电子秤逐个称量总重,再逐个称量皮重,利用计算公式为m i =m is -m ik 即得。相对误差E=(m-m i )/ m i ×100%. 2、组成 该标准由灌装机标准器、电子天平、电子秤、密度杯、温度计、电子秒表、分度吸管等组成。 灌装机标准器 灌 装 机 电子天平或电子秤 密度测量装置 灌 装 机 电子天平或电子秤 灌 装 机

JJG564重力式自动装料衡器检定员取证考核试题

JJG564-2019重力式自动装料衡器检定规程 1、重力式自动装料衡器:把散状物料分成预定的且实际上恒定质量的装料,并将此装料装入容器的自动衡器。 2、预设值:为规定装料的标称值,由操作人员借助装料设定装置预设、以质量单位表示的值。 3、称量周期:完成以下操作的称量过程即给承载器送料、称量操作、单个分离载荷的卸料。 4、最小称量:能在重力式自动装料衡器的承载器上自动称量的最小分离载荷。 5、最大称量:能在重力式自动装料衡器的承载器上自动称量的最大分离载荷。 6、最大允许预设值误差:装料预设值与装料平均值的最大允许偏差。 7、X(1)级自动装料衡器首次检定、后续检定的最大允许偏差0.8%F, 使用中检定的最大允许偏差1%F。 8、最大允许预设值误差:对可预设装料质量的装料衡器,装料预设值与装料平均质量之差,不应超过每次装料最大允许偏差的0.25倍。该限值同样适用于首次检定、后续检定和使用中检定。 9、环境条件:检定应在环境温度稳定的条件下进行,一般-10—40℃,温度的变化率不应超过5℃/h。 10、物料检定的检定确定:物料检定应在最大称量和额定最小称量下进行;如果最小装料小于最大称量的1/3,还应在接近装料区间的中心在选一个点进行检定,这个检定点最好是接近100g、300g、1000g和15000g的装料值。 11、物料检定方法分为分离检定法和集成检定法。 12、确定化整误差的基本方法 答:若控制器的分度值过大,可利用闪变点法来化正误差。具体的方法: 可在控制器的相邻两个分度值之间寻找示值的闪变点,具体方法如下: 对于某一载荷L,控制器上显示I,连续加放0.1d的砝码,直至示值增加一个分度值,变为I+d,此时加载器上的附加砝码为?L。 计算示值化整前的示值P P=I+0.5d-?L 计算化整前的误差 E=P-L=(I+0.5d-?L)-L 计算化整前的修正误差Ec Ec=E-E 13、检定方法:看检定项目一览表 14、检定周期:一年

非自动衡器检定装置技术报告

计量标准技术报告 计量标准名称非自动衡器检定装置 计量标准负责人 建标单位名称(公章) 填写日期 目录 一、建立计量标准的目的…………………………………( 2 )

二、计量标准的工作原理及其组成………………………( 2 ) 三、计量标准器及主要配套设备…………………………( 3 ) 四、计量标准的主要技术指标……………………………( 4 ) 五、环境条件 (4) 六、计量标准的量值溯源和传递框图……………………( 5 ) 七、计量标准的重复性实验………………………………( 6 ) 八、计量标准的稳定性考核………………………………( 9 ) 九、检定或校准结果的测量不确定度评定………………(12 ) 十、检定或校准结果的验证………………………………(16 ) 十一、结论…………………………………………………(17 ) 十二、附加说明……………………………………………(17 )

一、一、建立计量标准的目的 为了保证本市衡器量值的统一、准确可靠,特建立衡器检定装 置。 二、计量标准的工作原理及其组成 一、检定方法: 本衡器检定装置采用比较法对各类衡器进行检定。即用M12等 级和M1等级标准砝码与感量砝码直接对衡器进行检定比较,根 据M12等级和M1等级砝码与感量砝码所出值与衡器指示值相比 较,并通过计算得到衡器指示值实际误差。

M12等级砝码 M1等级砝码非自动衡器 三、计量标准器及主要配套设备 计量标准器 名 称 型号测量范围 不确定度 或 准确度等 级或 最大允许 误差 制造 厂及 出厂 编号 检定 或 校准 机构 检定 周期 或复 校间 隔 砝码1000kg (40个) 1000kg×40M12等级//省院1年砝 码 Fg-25kg (800个) 25kg×800M1等级 / 自编号:1- 800 本院1年砝 码 Fg-20mg~2kg (22个) 20mg~2kg M1等级上海精科 612 本院1年砝 码 Fg-200g (10个) 200g×10M1等级 蓬莱市水 玲砝码厂 496 本院1年砝 码 Fg-100g~20g (30个) (20g~100g)×10M1等级 蓬莱市水 玲砝码厂 451 本院1年砝 码 Fg- 100mg~10g(70 个) (100mg~10g)×10M1等级 蓬莱市水 玲砝码厂 452 本院1年

皮带秤作业指导书

连续累计自动衡器(皮带秤) 检定装置 作业指导书 ZZD-HQ- -10

发布页 作业指导书是本院管理体系文件的主要组成部分,其容用以阐明具体的技术要求和方法为主,是对技术文件、设备使用方法和具体操作步骤的描述和补充。本作业指导书是经项目负责人组织编写,实验室负责人审核,技术负责人批准通过并受控后,予以发布。 自作业指导书发布之日起,实验室与之相关的质量活动应以本作业指导书为依据,严格执行本作业指导书中的相关要求。今后当作业指导书中的测量设备、检定/校准对象发生变更时,应对作业指导书的相关容进行修订,当所引用的技术文件或方法发生变化时,应进行换版。 编制人:日期: 审核人:日期:批准人:日期: 编制日期:实施日期:

目录 一、修订页‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥01 二、连续累计自动衡器检定装置操作规程‥‥‥‥‥‥‥‥‥‥‥‥02 1、适用围‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥02 2、引用文件‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥02 3、标准器及辅助设备‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥02 4、检定条件‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥02 5、检定前的准备‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥03 6、外观及功能检查‥‥‥‥‥‥‥‥‥‥0 3 7、示值检定‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥04 8、结果处理‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥06 9、注意事项‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥06 10、示值误差的校准方法‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥07 三、示值误差不确定度的评定‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥09 四、重力式自动装料衡器检定装置期间核查方法(不适用) 五、附表‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥14 1、检定记录格式‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥14 2、校准记录格式‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥‥15

称重皮带秤技术规范

称重皮带秤技术规 范

电子皮带称技术要求 2.1、本技术要求适用于输煤系统测量装置,它提出了该设备的功能设计、结构、性能、安装和试验等方面的技术要求。 2.2 本技术要求提出了最低限度的技术要求,并未对一切技术细节作出规定。也未充分引述有关标准和规范的条文,乙方应保证提供符合本技术要求和工业标准的优质产品。 2.3 如果乙方没有以书面形式对本技术要求的条文提出异议,则意味着乙方提供的系统及设备完全符合本技术要求。如有差异,应及时与甲方沟通,并以书面形式加以详细说明。 2.4 报价书及合同规定的文件,包括图纸、计算、说明、使用手册等,均应使用法定计量单位。 2.5 从签订合同之后至乙方开始制造之日的这段时期内,甲方有权提出因规程、规范和标准发生变化而产生的一些补充修改要求,乙方应遵守这些要求。 2.6 在安装过程中,如乙方提供的设备及系统有问题或达不到甲方要求,甲方有权提出整改意见和设备增添补充,后期增加的一切

费用均由乙方承担。 2.7.乙方对所供所有改造设备及其附件负有全责,即包括分包(或采购)的产品。设备采用的专利涉及到的全部费用均已包含在设备报价中,乙方保证甲方不承担有关设备专利的一切责任。 2.8、标书经甲乙双方确认后,甲方仍有权修改技术要求,合同谈判将以本技术要求为蓝本,最终确定的技术要求,技术协议将作为合同的附件,与合同正文具有同等法律效力。双方共同签署的补充文件也与合同文件有相同的法律效力。 2.9、技术要求所引用的标准若与乙方所执行的标准发生矛盾时,按较高的标准执行。 2.10、乙方提供的设备应符合以下标准但不局限于以下标准:GB/T 7721- 连续累计自动衡器(皮带秤) GB/T 7551-1997 称重传感器 GB/T 7724-1999 称重显示控制器 GB/T 14250-1993 衡器术语 JJG 195- 连续累计自动衡器计量检定规程 OI ML国际建议R50 《连续累计自动衡器(皮带秤)》1997年(E)版(R50-1,R50-2) 三、工程概况 由于我公司当前使用的电子皮带秤年限已久,存在老化现象,仪表灵敏度已无法完全满足生产要求,导致故障发生率增

电子皮带秤循环链码校验装置详细介绍

电子皮带秤循环链码校验装置详细介绍循环链码是一种新型模拟载荷试验装置。它主要由标准质量循环码块组成的码块链条、链码托辊及支架、主辅升降系统、称重传感器、位移传感器、校验累计器及控制系统组成,如图10-10所示。 循环链码是由数百个标准质量码块连接成的闭合链条(见图10-11),标准质量码块为精密铸钢件,用数控机床加工,其主要性能指标为:适应带宽范围:≤3m; 适应带速范围:≤4m/s; 适应皮带机倾角: 0°耀18°; 适应皮带机槽型角: 0°耀35° 输送量测量范围: <10000t/h; 码块链条数量: 1耀6; 码块链条长度:通常为21m; 每米质量: 10kg/m,20kg/m,30kg/m, 40kg/m,50kg/m等; 每米质量误差:优于±0.05%; 升降系统行程: 800耀1400mm; 升降系统功率: 5耀10kW根据具体参数 由设计确定; 信号传输距离:≤1000m; 校验皮带秤的总不确定度:优于0.1%; 防护等级: IP54。

图10-10 循环链码结构示意图 1、支架; 2、码块链条; 3、皮带秤的承载器; 4、称重传感器; 5、升降系统; 6、皮带; 7、地面;8、检验累计器;9、位移传感器;10、电控箱 图10-11 在皮带上方的两条标准质量循环码块 试验时,启动皮带机,操作升降系统工作使码块链条在下降状态,部分码块自动降落在安装承载器称量长度及其附近的皮带上,码块随着皮带的移动循环通过称量长度,码块的重量作用在称量长度上,皮带秤累计器得到循环链码通过承载器的累计重量。与此同时,检验累计器也累计循环链码作用在称量长度的重量,因模拟载荷检验装置本身的总不确定度优于0.1%,将检验累计器的累计值与皮

衡器试题

一二三四总分 题号 得分 单位:姓名: 一、填空题:(每空2分,共30分) 1、在称量过程中需要人员操作的秤是非自动秤。 2、完全靠人员操作来取得平衡位置的秤是非自行指示秤。 3、非自动秤准确度等级是按检定分度数和检定分度值被划分为二个等级,分别为中准确度级和普通准确度级。 4、秤的基本误差为秤在标准条件下的误差。 5、检定分度值表示绝对准确度,检定分度数表示相对准确度,两者作为划分准确度等级的依据。 6、在进行非自行指示秤的灵敏度检测时,在秤处于平衡时施加的一附加砝码,其值约为相应秤量最大允许误差的绝对值。 7、中准确度级的非自动秤最小秤量为20e ,普通准确度级的非自动秤最小秤量为10e 。 8、对于非自行指示秤,当承载器的偏载量较小时,在做偏载检测时,在每个支承点上施加的砝码约等于最大秤量的1/10 。 9、对使用替代物进行的称量测试,首先应进行50%最大秤量的重复性误差检查。 10、置零装置和去皮装置是能将秤置入零点的装置,去皮装置其承载器有载荷。 二、选择题:(每题2 分,共20分) 1、不多于四个支承点的模拟指示秤偏载测试时,施加砝码约等于最大秤量的 B 。 a.1/2 /3 c.1/4 2、TGT-100型台秤,计量杠杆力点端所改变的静止距离至少应为 C 。 a.5mm b.1mm c.3mm 3、除皮装置准确度,对单分度值为 C 时才能置零。 a.±b±c± 4、杠杆的重心与支点重合是 B 状态。 a.稳定 b.随遇 c.不稳定 5、非自行指示秤,由于承重杠杆比不一致,造成哪种误差 A ? a.四角误差 b.灵敏度误差 c.重复性误差 6、非自动衡器的重复性误差是属于 A 误差。 a.偶然误差 b.系统误差 c.综合误差 7、JJG555-96?非自动秤通用检定规程?中规定,增铊按 B 级砝码的允许误差执行。 a. M1 b. 2c 8、非自动秤的承重杠杆属于 B 杠杆。 a.第一类杠杆 b.第二类杠杆 c.第三类杠杆 9、首次检定一台级非自行指示秤,其中在检定500e~2000e范围时,该范围的最大允许误差为 B 。 a.± b.± c.± 10、数字指示秤的称量示值误差计算公式为 A 。 a. E = P – m = I + –Δm - m b. E = P – m = I - –Δm - m c. E = P –m = I + + Δm – m 三、简答题:(每题5 分,共20分) 1、什么是杠杆系?

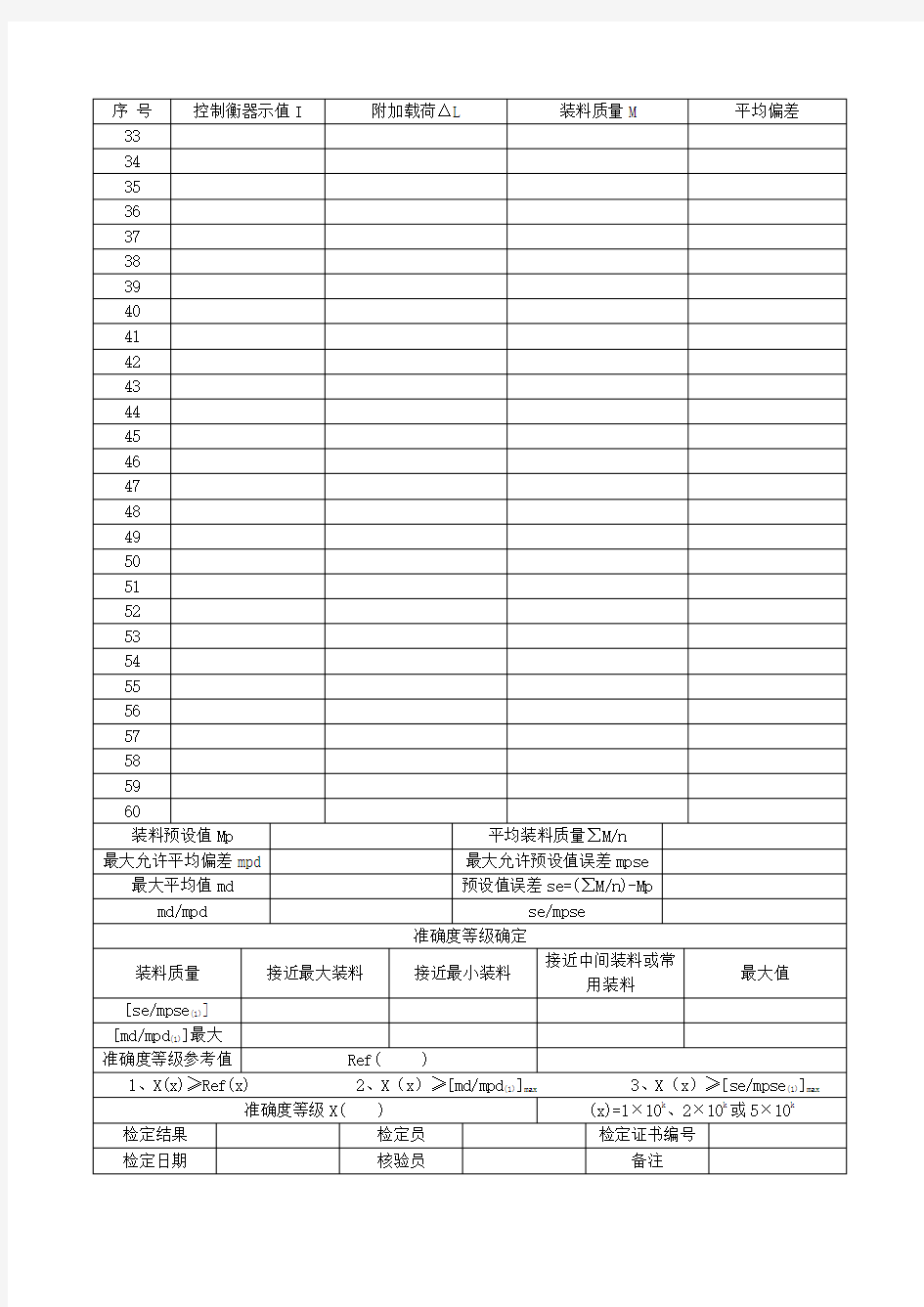

重力式自动装料衡器检定方法的选择及误差计算

重力式自动装料衡器检定方法的选择及误差计算Automatic gravimetric filling weighing instrument verification method selection and error calculation 郭磊 (哈尔滨市计量检定测试院,黑龙江哈尔滨150036) 重力式自动装料衡器的应用已十分广泛,检定依据的规程是JJG 564—2002《重力式自动装料衡器》。规程的条款比其它衡器规程要多,检定记录和误差的计算相对复杂。依据自己对规程的理解和工作中的经验,写出来供同行参考。 1.检定项目和检定方法的选择 检定项目包括:外观检查、静态检测、物料检测及准确度的确定,检定结果的处理。外观检查、静态检测的方法和电子秤的方法一样,不作叙述。 物料的检测方法有两种:分离检定法;集成检定法。后续检定是大量的,在检定不同装料形式的定量衡器选用哪种方法适合是十分重要的。定量自动衡器的称量范围常见在1kg~10t。采用哪种方法,要考虑的是检测中所需要的人力、物料运输等成本;考虑承载器每次卸料后的残留量,考虑每个称量循环有两个以上定量值的装料,考虑25kg以下定量称量多为定量包装商品,大吨位定量称量多为工矿企业原料,建筑原料;考虑分离检定法的鉴定结果质量优于集成检定法,大吨位采用分离检定法成本高等因素。那么在大量的后续检定工作中, 50kg以下定量衡,准确度等级一般都在0.2级以上,精度相对较高,采用分离检定法为适合。定量值在1000kg以上,准确度等级一般都在0.5级以下精度相对较低,采用集成检定法为适合。无论采用哪种方法,其扩展不确定度只要不大于被测衡器最大允许误差的1/3即可满足。 2.集成检定法及误差计算 集成检定法是需要使用与被测衡器的自有装置确定装料质量的约定真值。我们以一台最大定量值mp=2000kg,准确度等级2.0级的商混配料秤为例。它是由骨料、水泥、添加剂、粉煤灰、水五个称重载荷组合为一次输出。该秤具有可用标准砝码确定化整误差的指示装置,并每个单元都独立显示。在五个单元称重中以骨料预设值: 2000kg,d=1kg为例。首先被检测秤的静态检测,误差符合电子秤三级

TN-JGJ粉状物料均匀给粉自动计量系统

前言 TN-JGJ粉状物料均匀给粉自动计量系统主要用于煤粉锅炉在供粉过程中进行均匀处理和供煤重量的连续测量,实现了入炉煤粉的单炉计量和各供粉管煤粉风粉浓度的在线监控,可与DCS等系统联网,组成各种正平衡能量计算和控制方案。该产品目前尚无国家标准、行业标准。本标准作为组织生产和检验产品的依据。 本标准起草时参照了JJG195-2002《连续累计自动衡器》。 在本标准有效期内发布相应国家标准、行业标准,本标准应及时复审,以确定继续有效、修订或废止。 本标准于2007年11月18日首次发布并实施,自发布之日起有效期限三年,到期复审。本标准由山东天能电力科技有限公司提出。 本标准起草单位:山东天能电力科技有限公司。 本标准主要起草人:朱玉吾、王治宇、孙爱华、耿东。

TN-JGJ粉状物料均匀给粉自动计量系统 1 范围 本标准规定了TN-JGJ粉状物料均匀给粉自动计量系统的产品分类及参数、要求、试验方法、检验规则、标志、包装、运输与贮存。 本标准适用于TN-JGJ粉状物料均匀给粉自动计量系统。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 191-2000 包装储运图示标识 GB 9969.1 工业产品使用说明书 GB/T 13306 标牌 GB/T 13384-1992 机电产品包装通用技术条件 3 产品分类及参数 3.1 产品分类 3.1.1 分类 按给粉机的给粉能力不同,TN-JGJ粉状物料均匀给粉自动计量系统分为TNJGJ06型和TN-JGJ09型两类。 3.1.2 TN-JGJ06型适用于500kg/h-6000kg/h的叶轮给粉机;TN-JGJ09型适用于3000kg/h-15000kg/h的叶轮给粉机。 3.2 型号 型号用字母和数字组合表示,具体含义如下: TN—JGJ xx—xx 3.3 系统组成 —粉状物料均匀下料装置(FJM); —粉状物料密度测量装置(FML); —叶轮给粉机速度测量装置(SDL); —粉状物料在线校验装置(FQY); —粉状物料粉流通断检测装置(FTD); —数据采集处理装置(SCL); —数据通讯和管理系统(STGL)。 3.4 基本参数 3.4.1工作电压:AC220V±10%,频率:50Hz±2%,整机功率:500w; 3.4.2环境温度:﹣20℃~80℃;相对湿度:小于60%。

自动衡器检定装置技术报告

计量标准技术报告 计量标准名称自动衡器检定装置计量标准负责人 建标单位名称(公章) 填写日期2015年12月

目录 一、建立计量标准的目的…………………………………( 2 ) 二、计量标准的工作原理及其组成………………………( 2 ) 三、计量标准器及主要配套设备…………………………( 3 ) 四、计量标准的主要技术指标……………………………( 4 ) 五、环境条件………………………………………………( 4 ) 六、计量标准的量值溯源和传递框图……………………( 5 ) 七、计量标准的重复性实验………………………………( 6 ) 八、计量标准的稳定性考核………………………………(9 ) 九、检定或校准结果的测量不确定度评定………………(12 ) 十、检定或校准结果的验证………………………………(16 )十一、结论…………………………………………………(17 )十二、附加说明……………………………………………(17 )

一、一、建立计量标准的目的 为了保证本市衡器量值的统一、准确可靠,特建立衡器检定装置。 二、计量标准的工作原理及其组成 一、检定方法: 本衡器检定装置采用比较法对各类自动衡器进行检定。即用M12等级和M1等级标准砝码与感量砝码直接对衡器进行检定比较,根据M12等级和M1等级砝码与感量砝码所出值与衡器指示值相比较,并通过计算得到衡器指示值实际误差。 M12等级砝码 M1等级砝码 自动衡器

三、计量标准器及主要配套设备 计量标准器名称型号测量范围 不确定度或 准确度等级或 最大允许误差 制造厂及 出厂编号 检定或 校准机构 检定周 期或复 校间隔砝码 1000kg (40个) 1000kg×40 M12等级 / / 省院1年砝码 Fg-25kg (800个) 25kg×800 M1等级 / 自编号:1-800 本院1年砝码 Fg-20mg~2kg (22个) 20mg~2kg M1等级 上海精科 612 本院1年砝码 Fg-200g (10个) 200g×10 M1等级 蓬莱市水玲砝 码厂 496 本院1年砝码 Fg-100g~20g (30个) (20g~100g)×10 M1等级 蓬莱市水玲砝 码厂 451 本院1年砝码 Fg-100mg~10g (70个) (100mg~10g)×10 M1等级 蓬莱市水玲砝 码厂 452 本院1年砝码 Fg-2kg~1mg (27个) 1mg~2kg M1等级 蓬莱市水玲砝 码厂 1218 本院1年 砝码Fg-5kg (1个) 5kg M1等级 蓬莱市水玲砝 码厂 / 本院1年 砝码Fg-10kg (1个) 10kg M1等级 蓬莱市水玲砝 码厂 / 本院1年 主要配套设备电子台 秤 TCS-75400g~75kg ○Ⅲ级 上海规矩仪器 科技有限公司 S0******* 本院1年

氧化铝计量累计秤的维护

氧化铝累计秤的维护 华泽公司主要生产电解铝,氧化铝是其产品的主要原料,约占成本的30%。目前氧化铝的供给主要靠4300吨仓下的皮带输送系统,其中料斗秤起着至关重要的作用,料斗秤准确与否涉及到分公司和华泽公司双方的利益。06年以前华泽公司与山西分公司是一家单位,氧化铝原料不作为贸易结算,只是作为核算。最早设计用的是申克皮带秤(动态称量)达不到精度要求,截止2007年9月华泽公司一直是用罐车倒运氧化铝,成本一年要达到几百万,误差大而且不安全。在公司领导的关注下,由我们部门牵头进行项目攻关,经过多次实地考察、开会论证,在07年8月份在80万吨仓下安装非连续累计自动衡器,于9月份投产,运行至今。 一、维护指标 09年公司的计划氧化铝单耗指标1920KG/吨,按照氧化铝单价2000元/吨计算,2元/KG。公司年产28万吨,日产约767吨,一吨单耗降低1KG,一天节约1534元,一年节约56万。从降低成本的角度讲,要尽量使单耗指标降低,计量工作必须控制相关的两个环节:氧化铝输送计量和铝锭出厂检斤计量。此次讲解氧化铝累计秤的相关维护。 二、维护技术 工作原理及参数: 非连续累计自动衡器又称散料秤,型号ABS—XL,它是济南金钟电子衡器股份有限公司与荷兰摩伦(MOLEN)称重公司合作生产的一

种对散装物料进行自动称量的新型料斗秤。它可以将一批散料分成若干份不连续载荷,依次称量出每份重量,然后将这些载荷量值累加,得到物料总量。由于它是以静态计量代替动态计量,不受物料在输送过程中设备振动和料物不均匀等因素的影响,使计量准确度大大提高。非连续累计秤计量准确度高,性能稳定,工作可靠。可用于贸易结算,还可应用于生产过程中的配料控制。根据中铝公司的要求一级的贸易结算要求采用静态称量,为什么说它是静态称量?因为在称量过程中称重斗是瞬间相对静止的,所以叫静态称量。 在系统条件满足,自动操作开始后。给料门打开,物料由上料斗流到称重斗(进料循环)。达到预臵的物料重量后,给料门关闭,秤的控制器记录称重斗内物料的重量(毛重记录)。然后卸料门打开将物料从称重斗卸到下料斗中(卸料循环)。称重斗放完料,卸料门关闭,控制器记录称重斗内剩余物料的重量(皮重记录)。 进料→毛重记录→卸料→皮重记录 ↑↓ └───────计算净重/累计净重←──────┘记录毛重和皮重后,程序计算出物料净重并且开始下一次的称重。每次称重后,其净重都加到以前的累计净重中。当累计净重达到预臵重量时,称量过程自动停止操作。 此秤主要包括如下元件:

重力式自动装料衡器操作规范

长春市双阳区质量技术监督检验测试中心作业指导书文件编号:ZY/CSZX JD GF 12-2015 第1页共3页 第1版第0次修订 标题重力式自动装料衡器 检定装置操作规范 批 准 实施 日期 2015-09-01 1.目的及适用范围 目的是为了严格按照JJG564—2002《重力式自动装料衡器》检定规程操作,使检定校准更加规范化、程序化。保证我市使用的重力式自动装料衡器量值传递能够溯源到国家公斤基准,特制定本操作规范。 适用于:重力式自动装料衡器的检定校准; 2.编写依据 中华人民共和国国家计量检定规程JJG564—2002《重力式自动装料衡器检定规程》。 3.技术要求及技术条件 3.1 检定环境:温度应保持恒定,其变化速率不超过5℃/h。空气相对湿度应不大于85%。 3.2 标准砝码在静态试验前立即效准或检定的,其误差应不大于被检衡器最大允许误差的1/3;其他情况下,其误差应不大于被检衡器最大允许误差的1/5。 3.3 控制衡器是在物料试验前立即效准或检定的,其误差应不大于自动称量时物料试验的最大允许误差的最大允许偏差mpd和最大允许预设值误差mpse的1/3;其他情况下,其误差应不大于自

动称量时物料试验的最大允许误差的最大允许偏差mpd和最大允许预设值误差mpse的1/5。

4.使用的仪器设备 5.操作方法 5.1工作前的准备 使用控制衡器前,应先检查控制衡器是否水平,接通电源预热后进行检定或效准。 5.2装置操作程序 5.2.1 将收集容器在控制衡器称量,记下收集容器的显示读数。 5.2.2物料收集后连同收集容器直接在控制衡器上称量,减去收集容器的读数并记录。

非自动衡器检定规程

非自动衡器检定规程 国家非自动衡器新检定规程共四个,包括JJG555—1996《非自动秤通用检定规程》、JJG13—1997《模拟指示秤》、JJG14—1997《非自行指示秤》、UG559一1997《数字指示秤》。 一、适用范围。旧规程仅适用于计量检定,而新规程还适用于定型鉴定、样机试验和产品质量抽查、这在新旧规程的适用范围中都有明确规定。另外,新规程也适用于计量监督管理,虽然在新规程的适用范围中无明确规定,但通用规程第10章为“计量管理”,其内容十分丰富,规定了许多管理内容:而三个专用规程第6章为“后继计量管理”,对随后检定和使用中检验作了专门规定。 此外,对于计量检定测试部门多次重复进行的周期检定,在旧规程中称为“使用中秤的检定”,而在新规程中取消了使用中检定的概念,将周期检定作为随后检定的一种。增加了使中检验的概念,并明确规定使用中检验是一种监督性检验。虽然使用中检定和使用中检验从字面上看仅一字之差,但其内涵却有着较大差别,前者仅仅是按规程对秤的计量性能进行检定,是指计量技术工作;而后者不仅要评价秤是否符合检定规程的要求。还要评价秤是否处于良好的工作状态。使用是否正确、可靠。它不仅包括技术工作,而且还包括计量管理工作。从这个意义上说,不仅计量检定人员应掌握新规程,计量管理和行政执法人员也应学习掌握新规程。 二、最小秤量。在旧规程中,除刀JJG510—1987《电子吊秤》中,A级最小秤量100e,B级最小秤量40e外。其余各检定规程均规定最小秤量为“中准确度级为50e或50d”,“普通准确度级为10e或10d”。而在新规程中规定。最小秤量中准确度级为20e。普通准确度级为10e。对于中准确度级的秤,新规程比旧规程将秤量范围扩大了30e,也可以说将最小秤量从原来50e向下延伸至20e。这样,在实际使用中,小秤量范围秤量时的相对误差增大,特别是20e时最大,达到5%,这就要求中准确度级的秤有更高的灵敏度和可靠性。 三、最大允许误差。在旧规程中,使用中的秤检定允许误差为新制造和修理后的两倍,周期检定执行使用中秤的最大允许误差。在新规程中,仅规定了首次检定的最大允许误差的具体数值。对于使用中检验,规定“其最大允许误差为首次检定最大允许误差的两倍”。对于随后检定,各新规程正文中都规定:“随

衡器技师试题

一、名词解释: 1.质量计量器具:用于测量质量量值的计量器具或装置。 2.自动衡量:自动衡量是指在称量过程中无需操作者干预就可获得称量结果的衡器。 3.衡量仪器:利用作用于物体上的重力来确定物体质量的计量仪器。 4.物体受力分析:在衡器设计或衡器计量误差分析时,必须对衡器构件或被称量物体受到那些力的作用进行全面的分析。 5.天平:天平是进行质量量值传递和精密衡量的质量计量仪器。 6.质量:质量是物体固有的一种物理属性,它既是物体惯性大小的量度,又是物体产生引力大小的量度。 7.衡量:衡量是通过衡器来确定物体的质量的过程。 8.力的定义:力定义为物体间的相互作用,这种作用使物体产生运动变化或变形。 9.置零装置:当承载器上无载荷时,将指示装置调至零点的装置。 10.砝码的质量稳定性:也称为砝码的质量稳定度,是指该砝码在整个检定周期内,保持其质量恒定的能力。 二、填空: 1.在各种衡器结构中,通过各构成部件间的互相联系互相约束,使衡器能够在正常的工作状态下工作。常见的约束型式有柔性约束、光滑接触面约束和铰链约束等。 2.由两个或两个以上单体杠杆按一定的要求组合在一起的杠杆,称为

合体杠杆。根据合体杠杆的不同结构,可以分为寓合合体杠杆、合立合体杠杆、复合式合体杠杆。 3.衡器的种类繁多,按准确度等级来分,非自动衡量仪器(包括天平和秤)的准确度分为4个等级,非连续累计自动衡器共分4个等级,即0.2级、0.5级、1.0级、2.0级。 4.质量计量单位千克是通过被称为国际千克原器的砝码来复现的,质量的量值也是通过各种大小不同、等级不一的砝码传递来体现出来的。 5.在JJG99-2006砝码检定规程中,取消了原工作基准砝码、一等砝码、二等砝码和真空质量。 6.AGT-6型代号的含义:A—表示秤的类型,G—表示秤的结构,T—表示秤的计量方式,6型—表示以kg为单位的最大秤量。 7.AGT案秤由承重装置、杠杆系统、读数装置和秤体4个部分组成。 8.增铊是衡器的重要组成部分,其质量准确度相当于M2级砝码的准确度。 9. 增铊是由铸铁制造,经过机械加工、天平校对等工序加工而成。它由铊体、铊堵和调整物组成。 10. 增铊的精度是相当高的。规程规定:新制造和修理后的增铊允差只准取正值。 11.一台案秤稳定性的好坏主要取决于两点:一是杠杆重心到支点刀刃的垂直距离;二是杠杆的支点与杠杆的重点、力点连线的相对位置。 12.杠杆的灵敏度高低与杠杆的长度、自重以及杠杆的重心到支点的

自动非自动衡器的分类及检定

自动非自动衡器的分类及检定 发表时间:2018-05-04T14:02:40.627Z 来源:《防护工程》2017年第36期作者:刘世展 [导读] 自行指示秤主要指那些可以在无人操作时自己活得平衡位置,得到秤量结果。 广东省海丰县质量技术监督检测所广东海丰 516400 摘要:衡器是商贸领域中十分重要的器具,同时也是关系到生产企业跟贸易结算等人民切身利益,以此也受到政府的高度重视。衡器依据操作方式主要分为,自动衡器跟非自动衡器。非自动衡器主要是在秤量过程要人员进行操作,自动衡器便是在秤量时不需要人工操作的秤。文章主要对自动非自动衡器分类以及检定进行分析。 关键词:衡器;检定;分类 前言:衡器的检定涉及到大量的计量规程,主要有《非自动秤通用检定规程》以及《模拟指示秤》,《非自行指示秤》,《数字指示秤》等这些。这些规程主要是使用国际法治计量组织的建议,由传统的计量章程替代出现的。因此要想对衡器进行检定一定要熟悉相关制度跟分类。 1 衡器的分类 非自动衡器主要分为非自行指示秤跟自行指示秤。自行指示秤主要指那些可以在无人操作时自己活得平衡位置,得到秤量结果,其中主要的为数值指示秤、模拟指示秤。模拟指示秤主要是以机械杠杆跟弹簧作为重力元件,通常秤身还有指针跟度盘指示,主要有度盘秤跟弹簧秤。数字类的秤主要特征为装有电子装置,通常是一些电子台秤、电子计价秤以及固定的电子秤。非自行指示类的秤主要是要依靠人力获得位置平衡,其中主要为,机械杠杆秤跟一些台秤,固定类的分为机械吊秤跟固定地秤。 衡器的检定主要是依据检定章程。新规中规定了检验形式,主要将计量检定划分为首次检定跟随后检定以及使用过程中检定。首次检定主要便是保证新产衡器计量性符合批准型式既定要求。随后检定主要是一些周期检定跟修理之后检定这主要是为了保证在有效期之内衡器的性能是可以满足既定要求的,同时保证检定证有效性。在检查中规定主要是起到监督作用。同时对于最小称量中要求准确级为20e一般的准确级是10e,在贸易结算中最小秤在达到20e的时候误差可以扩大到5%作用,这样就一定要保证,秤有极大的可靠性跟灵敏性。 2 衡器检定 主要是对测量设备进行全面强制性的检测。这是属于量值统一的范围之内,同时也是一种量值的从上之下的传递。主要是将测量装置控制在误差之中,同时只有县级上政府才可以进行检测。同时检测是法治范畴,检定程序要跟周期等的要求都要依照法律要求。 2.1 检测原则,第一最大允许误差砝码的检定分度值一般是使用e进行表示。在检测时要充分保证重复性,即同一载荷在经过多次称量之后得到的结果差距,一定不能大于称量中的最大差绝对值。同时一定要进行偏载实验,相同砝码处在各个位置上时示值误差也要小于称量最大误差。承载器支点最大为四个衡器,每个支撑点砝码一定要跟最大皮重加秤量的三分之一,每个支撑点在加砝码时皮重跟最大秤的和为衡器数减一的倒数。承受量较小的衡器,在每个支撑点上砝码要等于最大皮重跟秤量之和的十分之一。 2.2首次检定。首次检定主要是对一些没有检定过的那些衡器进行检定。只要是新出厂的,刚安装的以及进口秤检定。在首次检定的时候一定要保证这些新出产的衡器是符合生产批准型号要求的。对第一次检定合格的秤都要发出检定证书,加盖合格章跟标签。同时标注好检定时间以及有效期。在首次检定之后那些不合格的衡器是能进行销售以及出厂个使用的。 2.3 后续检定。后续检定便是在首次检定之后的检定,主要为周期检定跟修理检定以及新使用的强制检定。在检验周期末尾进行检定主要是使用者个人或者单位要求,还有的是出于一些原因造成铅封没有或者失效。正如规定中所要求的,不必如第一次严格。对称量的测试主要依据衡器的使用环境来确定,但是也不可以比最大量程少于2/3。在重复测试的时候可以进行最大称重的50%进行测量便可。对测试项目的精简主要是从现实角度思考,在保证工作质量下减轻人们的劳动强度提高工作效率跟目的。所有的后续检定一定要保证第一次检定允许误差跟后续检定中的允许误差是一样的。 对于后续检定的依然要发检定之后的证书,盖上合格章,表明可以使用的年限。对于后续检定没有达到合格要求的衡器不能发合格证书只开具检定结果,禁止使用。 2.4 使用过程中检测。这种检测方式主要是为了衡量衡器本身是否依旧在检验要求之中,有没有处在适合自己工作的环境中,使用中真实牢靠。使用中检测一般是监督性检测,主要目的是为了检测合格证书是否依旧有效,标示损毁情况,衡器在检查后有没有遭到改动,误差是否处在改动后最大允许范围。在正常情况下除了讲述这些跟后续检定几乎相同。使用中检测,保持最大允许误差处在第一次检测最大允许误差两倍之中。 在使用中检测过的衡器可以不开合格证书,对于加盖合格证同时有合格证书的原来的合格证全跟检定证书部失效,要依据后续检测要求。使用中检测在要检测的时候跟首次以及后续不同,应该是政府计量单位提出相对应的检验计划,之后法定机构或者被授权的单位进行实施。 3测定方法 首先对外观进行检查,看许可证编号跟标志,还要检查铭牌以及标志贴的位置,检查秤在使用的时候放的位置是否符合要求。 3.1测试,在测试之前做好准备,对于移动秤可以在平台或者平板上测试。在测量之前要预加载荷一直到最大称量范围,对于一些最大秤等于10t或者还大的也可以使用不小于一半的重量进行称重,同时载重车一定要来往三次之上。关于精确度,没有零点追踪的,可以先将秤置于零位,将测定值从零变为零上分度值加砝码,使用闪变点计算误差。有零点追踪的,可以将示值摆脱出跟踪范围以及自动置零范围,之后进行由零到上或下的砝码进行施加,可以依照闪点法进行误差计算。去皮设备的准确度检测,首先将去皮装置自身的示值设为零,之后使用正常方法进行测试即可。 3.2称重测量,第一步从零点开始测量,使用从小到大的方式一直加到最大称量,还可以使用相同的方式这载荷卸载到零点,在测试时至少要有十个测量点。最小秤的最大允许误差,例如为500e,2000e,在进行加载或者减载的时候一定是逐次的。第二步计算误差,有些秤本身没有细分装置,这时我们可以使用闪点法来确定化整值,具体方法为,对某载荷M记录示值L。在持续加0.1e的砝码时,一直到示值