船用铸钢件与船用强度钢手工焊

船用铸钢件与船用高强度钢气体保护焊/手工电弧焊

焊接工艺规程

WPS of Ship Casting Steel to High Strength Steel Gas Shielded Welding /SMAW

船检意见:

1. 焊工必须持经过船级社认可的焊工证

2. 焊接材料必须符合焊接工艺标准经DNV 认可

3. 预先进行焊接试验,样板须经过NDT 检测并合格再上船安装之前

4. 焊接过程和焊接参数进行控制并记录

5. 船上焊接焊缝需经过NDT 检测合格 船东意见

1. 焊工名单人员须经DNV 认可资质

2. 焊接材料需提供证书

3. 焊接结束需通过UT 和MT 检测提供报告

4. 焊接过程中船厂必须对温度(层间温度)控制

5.船厂必须对预热及焊后热处理进行控制,焊接报告必须提交至DNV 及船东办公室。

注:此工艺文件经船东船检认可签字后下发生产部,后期博特宁(ZC3001 / ZC3002/ZC3009/ZC3010)所有船只艉部节能罩均按照此工艺规程施工,原件由品质部存档。Notice: This technology process to be delivered to production dept. after approving by owner and class, and Bertling (ZC3001 / ZC3002/ ZC3009/ZC3010) vessel stern duct welding to be carried out according to it, the technology process to be kept by QC dept.

中船重工船业有限公司品质部

QC DEPT./ZCHI

2012.03.10

编制

AUTHORIZE 校对

APPROVE 审核 CHECK 船检 CLASS 船东 OWNER

1.范围: Scope:

1.1 焊接方法Welding process 手工电弧焊 SMAW 1.2 应用范围Applied range

本工艺规程适用于船用铸钢件与船用钢板焊接This technology process is applied for ship steel casting to steel welding 2.母材Mother Plate

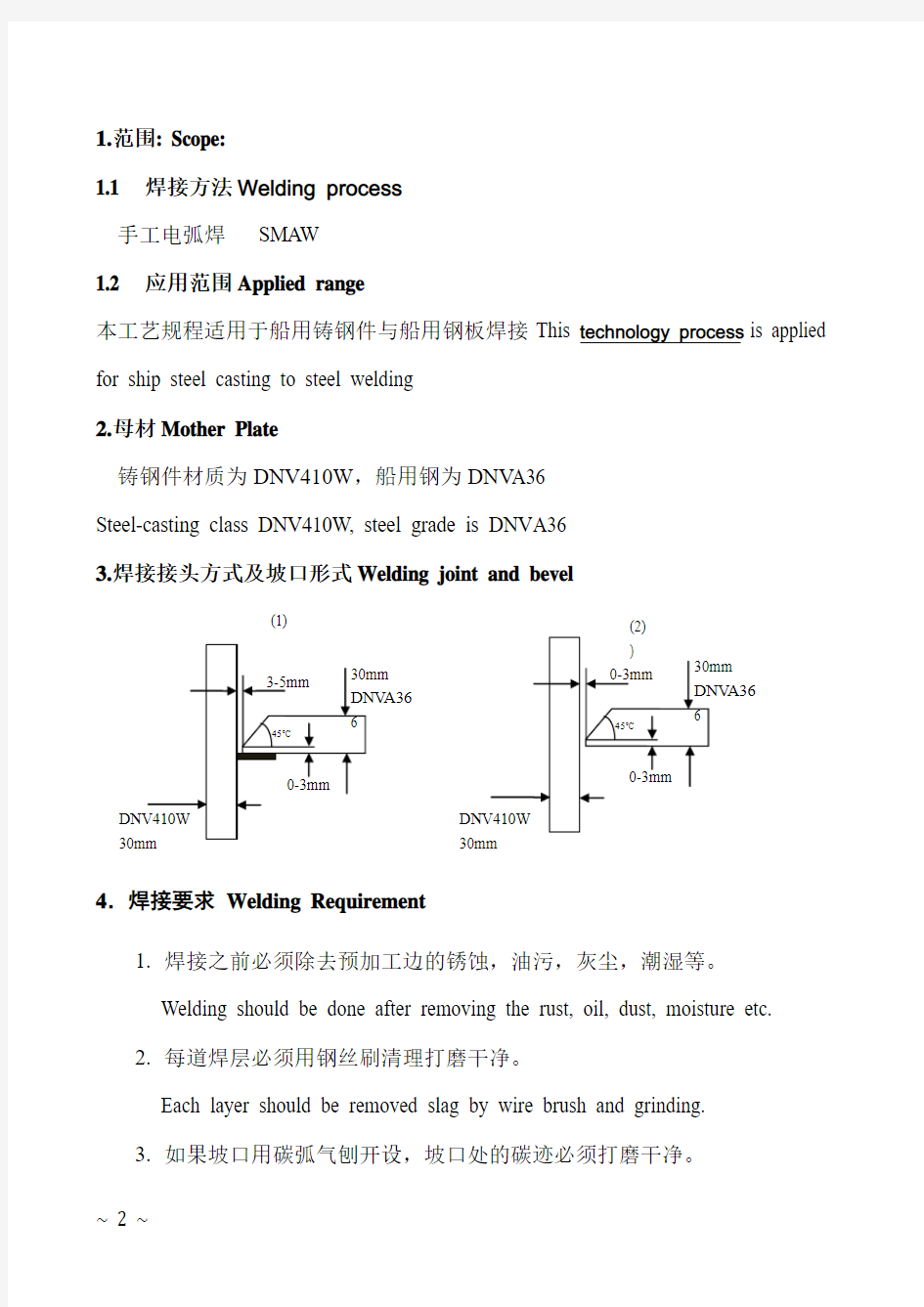

铸钢件材质为DNV410W ,船用钢为DNV A36 Steel-casting class DNV410W, steel grade is DNV A36 3.焊接接头方式及坡口形式Welding joint and bevel

4.焊接要求 Welding Requirement

1. 焊接之前必须除去预加工边的锈蚀,油污,灰尘,潮湿等。 Welding should be done after removing the rust, oil, dust, moisture etc.

2. 每道焊层必须用钢丝刷清理打磨干净。

Each layer should be removed slag by wire brush and grinding. 3. 如果坡口用碳弧气刨开设,坡口处的碳迹必须打磨干净。 DNV410W 30mm

0-3mm

45?C

DNV410W 30mm

30mm DNV A366

3-5mm

(1)

(2) ) 0-3mm

45?C

30mm DNV A366

0-3mm

If groove is air-arc gouged, grind surface of groove to smooth and to remove all trace of carbon.

4.电焊条须经烘干处理(详见8.3),未经烘干的焊条不得使用。

Electrode should be dried as per section 6.5 and should not be used without drying.

5.手工焊时焊条的摆动幅度应小于所用焊条直径的3倍。

Wide of weaving to be limited to less than three times of used electrode diameter.

6.焊接采用退焊法,焊接应用小电流多层多道焊,每道焊层不能过大,每层

焊道应用手锤锤击焊缝以减少焊缝应力,各焊道接头应错开50mm。

Carry out back ward and multi-pass, multi-layer welding with low current and thin layer, harming each pass to reduce concentrated strength, joints of each

pass shall be 50mm off set.

7.每道焊缝应连续施焊,以确保合适的层间温度。

Continue welding every pass to keep properly layer temp.

5.预热Preheating

1.焊缝预热温度为60~100℃(预热范围距焊缝中心为75mm),用电加热器

或火焰进行加热并覆盖以绝缘毛毯,预热时必须缓慢且均匀,以避免出现裂纹和变形(每小时约60~100℃)。

Weld joint to be preheated of 60~100℃(measured 75mm from edge of weld groove), apply heat slowly and evenly by using electrical heating equipment and

torch, then wrapped with insulation blanket (about 60 to 100℃per hour max).

2.焊缝清根后必须打磨干净去除掉所有的碳化物,并按照上述工艺重新预

热。

After back gouging the weld joint should be grinded smooth, removed all carbon and repreheated according to the above procedure.

6.层间温度控制Interpass Temperature Control

较合适的层间温度为125~160℃,其温度下限用以保证在多层焊中后道焊缝有起码的预热条件,其温度上限以避免出现热应力裂纹。通过补充加热或缓慢焊接来控制层间温度。

Interpass temperature to be controlled of 125~160℃, the lower limitation ensures at least preheat conditions during subsequent passes, the maximum limit of temperature to be absolutely controlled to avoid thermal stress cracks. Control interpass temperature by supplementary heat as per above preheat procedure or welding slowly.

7.后热处理Postweld Heat Treatment

对于大型铸钢件,可将焊缝区域用电加热设备或火焰加热到120℃,保温1.5小时并覆盖以绝缘毛毯,然后使其缓慢冷却。

As regards large castings such the temperature of the welding area should be heated to 120℃by electrical heating equipment and flame, then wrapped with insulation blanket, and keep the temperature for approximately 1.5 hours then allow to cool down slowly.

8.焊接材料的管理Control Of Welding Materials

焊接结束,焊条必须返还到储藏室去。

Rest Electrodes should be returned to the stored house after finish welding.

焊条干燥状态如下condition for drying electrodes is as follows:

焊接材料welding material 标号

brand

烘干温度

drying temp.

保温

conditioned temp.

低氢型

low hydrogen

JH.E5015 300~350℃80~120℃

最长使用时间used max. Time

1). 室外工作出4小时以内。

Within 4hr in outdoor working.

2). 室内工作出5小时以内。

Within 5hr in indoor working.

3). 超过以上时间焊条必须送回烘干室烘干。

Over above mentioned time electrode should be returned to drying room.

焊接方法welding process 焊接位置

welding

position

直径(mm)

dia. of wire /

electrode

电源极性

Power

polarity

电流(A)

current

电压(V)

voltage

焊接速度

(cm/min)

speed

接头细节

joint details

手工电弧焊Manual Metal Arc Welding 平焊

flat

Ф3.2

Ф4.0

直流反接

Direct current 90~240 25~30 5~20

电极

立焊

vertical

Ф3.2

Ф4.0

直流反接

Direct current 90~200 25~30 4~10

9.焊接注意事项Notice during welding

1)焊接过程引弧应有焊缝中心引燃,避免伤母材引起应力集中造成表面裂纹。Run in welding from welds bevel center to prevent mother plate damage and stress concentrated crack.

2)焊接过程严格控制层间温度,随时监控检测靠近环氧区域温度严格控制低于100?C,施行间歇烧焊。Layer temp. must be controlled during welding, and monitoring epoxy surrounded area to be kept lower than 100°C timely.

3).焊接过程严格做好焊接记录—焊接参数、焊工名、焊工证、预热温度、层间温度、焊后加热温度、保持时间、焊道数量等,见附表。

Must be take record during welding process----welding parameter/welder/welder certificate/preheating temp./layer temp/after heating temp./keep temp. time/layer amount and others see attached form。

中国船级社CCS船用锻钢件认可指南

中国船级社CCS船用锻钢件认可指南 版本号ZMPM04-1.0-2003 A 概述 A.1 目的 中国船级社船用锻钢件认可指南是在本社《材料与焊接规范》和《产品检验规则》的基础上制订的指导性文件供制造厂/申请方了解本社对锻钢件进行认可的条件和要求。 A.2 范围 本指南适用于生产为船舶、海上平台、机械、传动装置、锅炉和受压容器等设备提供锻钢件的制造厂。为此,锻钢件的制造厂必须取得本社工厂认可。其生产的船用锻钢件经本社的检验合格后,签发船用产品证书,并 在产品相应部位标有上本社印记(钢印)供用户选择。 对于向锻造厂提供钢锭、锻坯或批量供应轧材的制造厂可参照本指南执行。 A.3 认可条件 为使锻钢件制造厂能取得本社工厂认可,制造厂应向本社证明工厂拥有必要的制造、加工和试验设备,并由合格的管理人员进行有效地监督管理,从而使本社认为满意。并在验船师监督下实施事先确定的认可试验,试验结果应满足本社规范、相关标准及技术条件的要求。经本社评估满意,将向制造厂颁发工厂认可证书。经本社 认可的制造厂和认可范围将由本社定期对外颁布。 A.4 认可的有效期 本社颁发的工厂认可书有效期一般为四年,以颁发证书日期计算。认可后,制造厂应接受本社每年一次的年度复查。年度复查将由本社验船师对制造厂进行一次现场核查或进行相关产品的检验和试验,通过符合原认可条件后,将在认可证书上进行签署,以确认认可证书保持有效。 A.5 认可费用 申请者有责任按照本社收费通知单在规定的期限内向本社支付有关认可费用(包括相关差旅费用)。 即使申请者在认可工作开始后撤消申请或者由于试验、现场审核不能满足本社要求而未获得本社认可证 书,申请者同样需要支付已发生的相关费用。 B 申请和资料提交 B.1 申请和资料提交 具备上述认可条件的制造厂可向本社当地检验机构提出书面工厂认可申请书并提交下列有关资料文件一式 三份。 1、申请认可产品明细:锻钢件类别及用途,材料种类,申请认可最大锻件重量及相关尺寸、冶炼方法、 脱氧方式、精炼方式、浇注方式、锻造方式(自由锻模锻连续纤维锻等)、热处理方法和交货状态等。 2工厂概况:工厂历史及现状、生产品种及生产规模、申请认可产品的生产/开发历史、注册商标和取得其 它检验机构或认证机构的情况等。 3生产设备情况包括下列设备相关的技术参数 (1)冶炼、炉外精炼及真空处理设备

低合金高强钢的焊接性

低合金高强钢的焊接性 钢铁研究总院田志凌 1 前言 低合金高强(HSLA)钢的焊接性主要包括两个方面,其一是裂纹敏感性,其二是焊接热影响区的力学性能。过去40年,在钢材焊接性的研究方面,我国几代科技工作者进行了卓有成效的工作[1-5]。 在过去的40年,HSLA钢取得了显著进展,精炼技术、微合金钢技术、控轧控冷技术、形变热处理(TMCP)等一些先进技术的应用,使得现代HSLA钢的焊接性大大改善,尤其是HAZ冷列裂纹敏感性大大降低,粗晶区韧性大幅度提高,高效率、大线能量焊接工艺得以应用。然而,新的问题也伴随着出现,如母材的低碳当量高强度化使得冷裂纹从HAZ转移到焊缝金属中,多层焊接头中的局部脆性区问题等。本文将论述HSLA钢制造技术的进步给焊接性带来的变化,以及技术发展趋势。 2 HSLA钢的技术进步及其对焊接性的改善 过去40年,低成本、高性能是钢铁行业技术进步的主要发展方向,从焊接性的角度来看,影响最大的是精炼技术和轧制技术。 2.1 精炼技术的影响 焊接热裂纹、液化裂纹曾经是低碳钢、低合金钢焊接的一个重要问题,随着铁水预处理、碱氧炉炼钢、钢包精炼、真空精炼等精炼技术的采用,钢中S、P等杂质元素的含量越来越低,热裂纹、液化裂纹发生的频率已降得非常低。 以管线钢为例,目前的超纯净冶炼技术能够达到如下水平: P≤20ppm, S≤5ppm, N≤20ppm, O≤10ppm, H≤1.0ppm 此外,上世纪80年代以来,模铸已逐渐被连铸所代替,2001年我国的连铸比已超过90%,高均匀性连铸技术的应用,大大降低了铸坯中间偏析。 一方面,S、P等杂质元素的含量越来越低,另一方面,杂质元素的偏析程度越来越小,因此,HSLA钢焊接性评定中已不再进行热裂纹、液化裂纹敏感性评定。 2.2 轧钢技术和微合金化的影响 在上世纪五、六十年代,最广泛应用的结构钢就是C-Mn钢,钢材的强度主要靠提高C 的含量和合金元素的含量来实现,强度越高,冷裂纹敏感性就越大。 控制轧制的应用始于六、七十年代,控制轧制与正火处理相结合,能够降低钢的碳当量,提高钢材的抗裂性能,同时HAZ的韧性也得到了一定程度的提高。然而,生产力的发展要求采用大线能量焊接,如造船业,焊接效率是加快制造进度、降低成本的关键因素,而对于轧制原有状态和正火状态钢而言,大线能量焊接使得HAZ晶粒变得粗大,同时在粗晶区形成韧性很差的上贝氏体组织,针对这一技术问题,确立了Ti处理技术(1975年之前):根据钢中存在的氮(N)量,适当加入Ti,使TiN成细粒状均匀分布,TiN能够抑制奥氏体晶粒长大,促进晶内铁素体的形核。基于同一机理,微合金化技术得以发展,利用Nb, V, Ti 等微量元素形成细小的碳氮化物生产的细晶粒钢,能够适应较大线能量焊接,图1为Nb, V, Ti三种微合金元素形成的第二相粒子的溶解曲线,由此可见TiN对晶粒长大的阻力最大,Nb(CN)次之,VC最小。

平焊法兰与对焊法兰的标准及选用方法

平焊法兰与对焊法兰都有带衬环的与不带衬环的两种。当设备是由不锈钢制作时,采用碳钢法兰7加不锈钢衬环,可以节省不锈钢。使用法兰标准确定法兰尺寸时,必须知道法兰的公称直径与公称压力。压力容器法兰的公称直径与压力容器的公称直径取同一系列数值。例如DN 1000mm的压力容器,应当配用DN 1000mm的压力容器法兰。 法兰公称压力的确定与法兰的最大操作压力、操作温度以及法兰材料有关。因为在制定法兰尺寸系列、计算法兰厚度时,是以16MnR在200℃时的机械性能为基准制定的。所以规定以此基准所确定的法兰尺寸,在200℃时,它的最大允许操作压力就认为是具有该尺寸法兰的公称压力。例如,所谓公称压力PNO.6MPa的法兰,就是指具有这样一种具体尺寸的法兰,该法兰是用16MnR制造的,在200℃时,它的最大允许操作压力是0.6MPa。如果把这个PN0.6MPa的法兰用在高于200℃的条件下,那么它的最大操作压力将低于它的公称压力0.6MPa。 反之,如果将它用于低于200℃的条件下,仍按200℃确定其最高工作压力。如果把法兰的材料改为Q235-A,那么Q235一A钢的机械性能比16MnR差,这个公称压力PN0.6MPa 的法兰,即使是在200℃时操作,它的最大允许操作压力也将低于它的公称压力。反之,如果把法兰的材料由16MnR改为15MnVR,那么,由于15MnVR的机械性能优于16MnR,这个公称压力PN0.6MPa的法兰,在200℃操作时,它的最大允许操作压力将高于它的公称压力。总之,只要法兰的公称直径、公称压力确定了,法兰的尺寸也就确定了至于这个法兰允许的最大操作压力是多少,那就要看法兰的操作温度和用什么材料制造的。压力容器法兰标准中规定的法兰材料是低碳钢(Q235-A、20g等)及普低钢(16Mn,16MnR和15MnVR等),表4-17是甲型平焊法兰和乙型平焊法兰,在不同温度下,它们的公称压力与最大允许工作压力之间的换算关系。利用这个表,可以将设计条件中给出的操作温度与设计压力换算成查取法兰标准所需要的公称压力。例如,为一台操作温度为300℃,设计压力为0.6MPa的容器选配法兰。查表4-17可见:如果法兰材料用15MnVR,可按公称压力0.6MPa查取法兰尺寸。如果法兰材料用20R,则必须按公称压力为1.0MPa的查取法兰尺寸。

大型铸钢件工艺

大型铸钢件工艺设计的关键技术 武汉钢铁重工集团铸钢车间孙凡 摘要:简要介绍大型铸钢件的铸造工艺设计的铸件的工艺性分析、铸造工艺方案选择、铸造工艺参数的选定、铸件成形的控制、铸件的热处理技术、铸造工艺装备的设计、铸件的后处理技术及计算机数值模拟技术等关键技术。 1 零件的工艺性研究 铸造工艺设计时,首先要仔细地阅读和研究铸件的制造或采购技术条件、质量要求。如探伤要求,表面质量要求,机械性能要求,特殊热处理要求等,其次,要研究零件的结构特点,如质量要求高的表面或主要的加工面,主要的尺寸公差要求等,再次,研究材料化学成分,特别是铸造合金中含碳量,合金元素含量作用和机理。这些对下一步的工艺设计有直接影响。需格外重视,做好零件的工艺性研究,能为工艺设计奠定良好的开端。 1.1 材料的工艺性分析 在大型铸件的制造中,材料的物理性能和机械性能,对工艺参数的选定、浇冒口和冷铁设置、热处理技术、铸件的后处理技术等都有重大影响。深入了解铸造合金中含碳量,合金元素含量对铸态组织形态的影响,对力学性能的影响,了解材料的凝固方式,收缩倾向,冒口补缩效果,了解材料的热导率,热应力倾向等,对工艺设计有重要意义。 在砂型条件下,随着合金中碳的质量分数量增加,结晶温度范围扩大。低碳钢为逐层凝固方式,中碳钢为中间凝固方式,高碳钢为体积凝固方式凝固,但改变冷却条件,可以改变结晶温度范围,从而改变合金的凝固方式。由于凝固方式的不同,窄结晶温度范围的合金,容易形成细小的晶粒组织,补缩性好,热烈倾向小;反之,宽结晶温度范围的合金,容易形成粗大的晶粒组织,补缩性差,热烈倾向大。因此,高碳钢的厚大部位,要采取强制冷却工艺缩小结晶温度范围,改善晶粒组织。合金中的碳、锰、铬等元素的含量增加,可以提高强度,提高淬透性,却降低导热性,直接影响铸件各部位冷却、加热的温度差,因此,合金钢较容易造成高的残余应力。工艺上要减少各部位浇注后冷却、热处理加热的温度差。合金在相变时,各种组织组成相的比体积不同,会产生相变应力,其中,马氏体的比体积最大,马氏体相变最容易产生较大的相变应力。碳、锰、铬等淬透性元素含量高的合金钢,冷割冒口时极易产生裂纹,原因就是导热性差热应力大,产生马氏体转变导致相变应力大,必须热割冒口, 1.2 铸件结构的工艺性分析 对于需要铸造的零件,必须检查它的结构是否符合铸造工艺的基本要求。因为有时对铸件的结构,作很小的改动,并不影响铸件的使用性能, 但却大大地简化了铸造工艺,有利于提高铸件质量。在铸造生产中, 对铸件结构的基本要求有以下几点:铸件的壁厚应大于铸件允许的最小壁厚,以免产生浇不足等缺陷。

大型铸钢件型砂工艺主要设备规格参数

大型铸钢件型砂工艺及环境治理综合改造项目主要设备规格参数参考

目录 1落砂机 (4) 1.1 主要技术参数 (4) 1.2 技术要求 (4) 1.3 设备安装的要求: (5) 1.4 交货清单 (5) 1.5 设备设计、制造、安装要求及验收执行标准 (5) 1.6 质量保证、质量承诺、技术服务及售后服务: (6) 2移动式双臂连续混砂机 (6) 2.1 主要技术参数 (6) 2.2 技术要求 (6) 2.3 备件要求 (8) 2.4 技术文件、资料的提供 (8) 3移动双臂连续混砂机(铬矿砂用) (9) 3.1 主要技术参数 (9) 3.2 技术要求 (9) 3.3 备件要求 (11) 3.4 技术文件、资料的提供 (11) 4固定双臂连续混砂机 (11) 4.1 主要技术参数 (11) 4.2 技术要求 (11) 4.3 备件要求 (13) 4.4 技术文件、资料的提供 (13) 5砂再生系统 (13) 5.1 设备选用情况 (13) 5.2 生产能力及主要技术参数 (14)

6.1 设备选用情况 (14) 6.2 主要技术参数 (14) 7振动破碎再生机 (14) 8搓擦再生机(进口设备) (14) 9风选调温组合单元 (15) 10 气力输送系统 (15) 11 钢结构 (15) 12 电气控制 (16)

1 落砂机 1.1主要技术参数 1.1.1设备型号及名称:L1220D型单质体固定式惯性振动落砂机; 1.1.2落砂机台面尺寸:4000×3000mm(单台) 1.1.3有效载荷:20,000kg(单台) 1.1.4振动电机:采用新兰贝克振动电机 1.1.5功率: 1.1.6转速:~1000r/min 1.1.7栅格孔:Φ65mm,孔距:95mm,栅格板厚:35~40mm,筋板高度50mm 1.1.8落砂机高度:1530mm(含挡砂200mm边框)(单台) 1.1.9数量:2台,并联使用 1.2技术要求 1.2.1振动参数按“远过共振区”单质体落砂机的参数设计。 1.2.2钢结构材料选用Q235C优质钢材,其中台面围板、筋板及栅格采用16Mn。 1.2.3振动电机固定采用高强度螺栓,材质为40Cr,并经调质处理,螺纹精度为2级。 1.2.4弹簧采用60Si2Mn优质弹簧钢,经热处理,抛丸强化处理及表面氧化处理。弹簧出厂附有质量检验报告单。 1.2.5二台落砂机配备一套电控柜并留有与后续振动输送槽、皮带机、磁选机、斗提机设备的连锁接点,保证在输送槽、皮带机、磁选机、斗提机设备任意一台未开启或故障停止时落砂机不得启动或工作中立即停车。设自动、手动转换开关。设有停车能耗制动功能。振动电机具有过载、短路、缺相保护,以确保运行安全。控制面板设有单台起、停,双台起、停按钮,设有急停按钮,设有振动输送槽、皮带机、磁选机、斗提机运行指示灯,还设有落砂机故障报警指示灯。电控系统确保人员和设备安全,动作灵活,维修方便,运行可靠。电器元件采用西门子品牌产品。电控柜具有优良的密封性能。 1.2.6振动电机激振力0~160kN可调。 1.2.7二台落砂机并联后台面四框设有挡砂边框,厚度50mm、高度200mm;二台

中国船级社

中 国 船 级 社 船用锻钢件认可指南 版本号ZMPM04-1.0-2003 生效日期2003.03.01 目录 A. 概述 B. 申请和提交资料 C. 认可试验 D. 现场审核 中国船级社工业产品处

A 概述 A.1 目的 中国船级社船用锻钢件认可指南是在本社材料与焊接规范和产 品检验规则的基础上制订的指导性文件供制造厂/申请方了解本社对锻钢件进行认可的条件和要求 A.2 范围 本指南适用于生产为船舶海上平台机械传动装置锅炉和受压容 器等设备提供锻钢件的制造厂为此锻钢件的制造厂必须取得本社工厂认 可其生产的船用锻钢件经本社的检验合格后签发船用产品证书并在产 品相应部位标有上本社印记(钢印)供用户选择 对于向锻造厂提供钢锭锻坯或批量供应轧材的制造厂可参照本指南执 行 A.3 认可条件 为使锻钢件制造厂能取得本社工厂认可制造厂应向本社证明工厂拥有 必要的制造加工和试验设备并由合格的管理人员进行有效地监督管理 从而使本社认为满意并在验船师监督下实施事先确定的认可试验试验结 果应满足本社规范相关标准及技术条件的要求经本社评估满意将向制 造厂颁发工厂认可证书经本社认可的制造厂和认可范围将由本社定期对外 颁布 A.4 认可的有效期 本社颁发的工厂认可书有效期一般为四年以颁发证书日期计算认可 后制造厂应接受本社每年一次的年度复查年度复查将由本社验船师对制 造厂进行一次现场核查或进行相关产品的检验和试验认了为符合原认可条

件后将在认可证书上进行签署以确认认可证书保持有效 A.5 认可费用 申请者有责任按照本社收费通知单在规定的期限内向本社支付有关认可费用(包括相关差旅费用) 即使申请者在认可工作开始后撤消申请或者由于试验现场审核不能满足本 社要求而未获得本社认可证书申请者同样需要支付已发生的相关费用 B 申请和资料提交 B.1 申请和资料提交 具备上述认可条件的制造厂可向本社当地检验机构提出书面工厂认可申请书并提交下列有关资料文件一式三份 1申请认可产品明细锻钢件类别及用途材料种类申请认可最大锻件重量及相关尺寸冶炼方法脱氧方式精炼方式浇注方式锻造方式(自由锻模锻连续纤维锻等)热处理方法和交货状态等 2工厂概况工厂历史及现状生产品种及生产规模申请认可产品的生产/开发历史注册商标和取得其它检验机构或认证机构的情况等 3生产设备情况包括下列设备相关的技术参数 1冶炼炉外精炼及真空处理设备 如果制造厂不具备冶炼设备其锻造用料钢锭锻坯必须由经本社 认可的钢厂或锻造厂生产提供并提供锻造用料来源厂的名单 2锻造设备的最大锻造能力锻造形式锻压操作机以及行之有效的 特殊锻造方法 3加热炉及热处理炉的型式容量燃料种类加热方式温度控制 方法测温点的布置以及热处理采用的冷却装置锻件表面强化处理方式和 设备如有时

GB9115.1-2000平面突面对焊钢制管法兰

1 1 范围 本标准规定了公称压力PN 为0.25、0.6、1.0、1.6、2.5、4.0、6.3、10.0、16.0MPa 和公称压力PN 为2.0、5.0、11.0、15.0、26.0、42.0MPa 的平面、突面对焊钢制管法兰的型式和尺寸。 本标准适用于公称压力PN0.25~PN42.0MPa 的平面、突面对焊钢制管法兰。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 9112—2000 钢制管法兰 类型与参数 GB/T 9124—2000 钢制管法兰 技术条件 3 法兰的型式与尺寸 3.1 PN0.6、PN1.0、PN1.6、PN2.5和PN 4.0MPa 平面对焊钢制管法兰的型式应符合图1的规定,尺寸应符合表1~表6的规定。 3.2 PN0.25、PN0.6、PN1.0、PN1.6、PN2.5、PN 4.0、PN6.3、PN10.0和PN16.0MPa 突面对焊钢制管法兰的型式应符合图2的规定,尺寸应符合表1~表9的规定。 3.3 PN2.0MPa 平面对焊钢制管法兰的型式应符合图3的规定,尺寸应符合表10的规定。 3.4 PN2.0和PN5.0MPa 突面对焊钢制管法兰的型式应符合图4的规定,尺寸应符合表10和表11的规定。 3.5 PN11.0、PN15.0、PN26.0和PN42.0MPa 突面对焊钢制管法兰的型式应符合图5的规定,尺寸应符合表12~表15的规定。 4 法兰的技术要求 4.1 法兰的技术要求应符合GB/T 9124的规定。 4.2 法兰在不同温度下的最大无冲击工作压力应符合GB/T 9124—2000附录A (标准的附录)的规定。 4.3 法兰的焊接接头型式和坡口尺寸应符合GB/T 9124—2000附录B (提示的附录)的规定。 5 标记 5.1 法兰应按公称通径、公称压力、密封面型式代号、配用的钢管系列代号(配用米制管代号为“系列Ⅱ”,配用英制管不标记)和标准编号进行标记。 5.2 法兰密封面的型式代号应符合GB/T 9112的规定。 国家质量技术监督局2000-09-28批准 2001-07-01实施

超高强钢焊接注意事项

超高强钢焊接注意事项 为了降低结构自重、提高承载能力,低合金高强度钢在工矿机械上的应用越来越受重视。近年来屈服强度> 800MPa超高强度钢在国内的工程机械上被普遍采用,以满足工程机械向大型化、轻量化、高效能化方向发展的需求。由于超高强钢合金系统复杂、淬硬性较大,焊接时容易产生冷裂纹;此外超高强钢强度级别高,焊接过程中容易导致包括焊 接热影响区在内的焊接接头脆化。因此防止焊接冷裂纹产生、确保焊接接头具有优良的力学性能是该系列钢材的焊接技 术关键。 焊接材料的选择和匹配超高强度钢由于强度提高,钢材塑性、韧性相应下降。如果仍采用等强原则,选用高组配的焊接接头,焊缝的韧性不容易保证,将可能导致由于焊缝金属韧性不足引起低应力脆性破坏。因此高强钢焊接应采用等韧性原则,选择焊缝韧性不低于基体金属的低组配焊接接头比较合理。采用低强的焊缝金属并不总是意味着焊接接头的强度一定低于母材。根据多年来的焊接接头力学性能试验经验,只要焊缝金属的强度不低于母材的87%,仍可保证接头与母材等强。 当焊接较厚的超高强度钢板材时,在焊缝的不同部位应匹配不同强度级别的焊接材料。即:根部焊道采用低强度焊材打底、

填充与盖面焊道采用高强度焊材;对角焊而言通常采用低强焊材。选用低强焊接材料比选择高强焊接材料的优点在于,焊缝金属的塑韧性储备大、焊接接头延伸性能好,使接头产生裂纹的可能性减小。 超高强钢焊接时应选用超低氢焊接材料,熔敷金属的含氢量应不超过5 ml/100 g(水银法),以尽量减少焊接过程中由焊接材料带入焊接接头的氢含量。同时为了避免吸潮,焊接材料应根据规定进行储存,使用前按要求重新烘焙。预热温度的确定实际焊接过程中应特别重视对超高强度钢对接焊缝和根 部焊道的预热。钢板越厚,预热的必要性越大。预热温度与钢板的当量板厚相关,此外,预热温度应根据实际情况进行相应调整: (1)如果环境湿度大或温度低于5℃ ,则预热温度应再增加25℃ ;如果工件属刚性固定,预热温度也应相应增加; (2)在当量板厚小于极限值,工件温度低于5℃或空气湿度大于65%时,应将工件预热至50~80℃。焊接热输入控制焊接热输入量的变化将改变焊接冷却速度,从而影响焊缝金属及热影响区的组织组成,并最终影响焊接接头的力学性能及抗裂性。为了避免超高强钢焊接时产生焊接冷裂纹和焊缝热影响区韧性的降低,必须严格控制焊接热输入量,控制焊接冷却速度以得到理想的焊缝及焊接热影响区金相组织。冷却时间t8 /5是决定焊后超强钢的性能和焊接接头性能的一个

为大型铸铁件和铸钢件选择适宜的过滤系统

·· 3结论 (1)Sr在对A356铝合金变质过程中,不仅可以使共晶硅由原来的针片组织转变为细小的颗粒状、蠕虫状和纤维状,而且还可以使初生α-Al相得到细化。 (2)Sr变质A356合金的相对最佳变质工艺为:Sr 加入量为0.04%,所得到的合金组织及力学性能良好,其抗拉强度为215.99MPa,伸长率为4.04%,布氏硬度为HBW56。 参考文献: [1]姚巍.RE-Sr复合处理对A356合金组织和性能的影响[C]//2012中 国铸造活动周论文集,2012:492-496.[2]杨彬,高平,赵宝荣,等.混合稀土及热处理对A356合金组织与 性能的影响[J].机械工程材料,2006,30(4):68-69. [3]黄耀光,杨途才,黄蓓.A356合金复合细化变质研究[J].化学工 程与装备,2018(19):47-50. [4]崔勇,范学义,王志峰,等.Al-10Sr对A356合金变质效果的研究 [J].热加工工艺,2010,39(19):24-27. [5]王毅坚,索忠源.金属学及热处理[M].北京:化学工业出版社, 2014. [6]蔡郭生,吴龙,李新松,等.Sr变质对ZL102组织和性能的影响 [J].铸造技术,2013,34(12):1656-1658. [7]米国发,朱兆军,王宏伟,等.Sr变质对Al-Si合金组织的影响[J]. 铸造技术,2006,27(11):1217-1222. (编辑:张金,zj@https://www.360docs.net/doc/7e7930282.html,) 铸造姜峰等:不同Sr含量变质A356合金组织及力学性能的影响 高纯氧化锆帮助阻挡砂子和氧化物夹杂,解决由于浇注大型铸件引起的高温和压力造成的其他难题。 问:浇注大型铸钢件,我们正在寻找最好的方法过滤大量的金属液。我们正在寻找专注过滤效率、经济和安全的推荐措施。我们听到过陶瓷过滤网的问题。我们想要确定这种过滤系统是否具有超过实施成本的运行效益。 答:过滤熔融金属液的优点是众所周知的。在开始采用过滤技术时,铸造厂通常在低熔点金属(如铝液)采用过滤网。其优点立竿见影。非金属夹杂物被捕获在过滤网中,留下更纯净的金属液进入型腔,最终改善了铸件的完整性。 由于在低熔点金属液的成功应用,过滤技术在进一步提高铸件性能方法获得巨大增长。其他金属液也可以采用过滤网吗?在开发的早期阶段,过滤技术在其他金属应用证明并不好,没有明显效果。过滤网的组成结构不适用于像铸钢和铸铁这样的比较重的金属。 然而,对铸件质量的要求在增加,客户对质量的要求需要供应商去创新。ASK化学高科技有限公司第一个进行了创新。高科技过滤网工程师发明了由高纯氧化锆制成陶瓷泡沫过滤网承受钢液和铁液的极端性能条件(高温、高静压力)。 然而,这种突破性技术只解决了问题的一半。高密度金属浇注的大型铸件需要陶瓷壳单元能够阻挡夹砂和氧化夹杂物。而优化的陶瓷壳设计是陶瓷过滤壳成功的另一半。今天,过滤网工程师通过对过滤网和陶瓷壳设计的改进持续寻求能过滤高密度金属液更好方法。 毫无疑问,过滤技术的历史证明金属铸造简直是无限复杂的世界。当一种缺陷被消除时,另外两种正在等待被揭示。这就是你提出问题的情况。陶瓷壳过滤单元是极其复杂的,需要高度重视设置。最普通的过滤壳常常是在一个模块化圆形单元内有多个方形过滤网。 技术上讲,这种设计基本上是正确的。过滤壳单元及其内部过滤网应该是圆筒形以适应高密度金属液的冲撞力。不过这不是重要的问题,重要的是过滤网的面是平的。考虑:当快速穿行而过的金属液突然碰到平的表面时,整个冲击力将会停在特殊的节点位置上。如果节点位置不能应付这个冲撞力,就将失效或断裂。 熔融金属液撞上过滤网也是如此。如果过滤网不能承受这个冲撞力,就会造成脆的过滤网形成裂纹或破碎,从过滤网分离。这也是一些铸造厂虽然采用过滤网但仍在铸件发现氧化物和陶瓷夹杂物(破碎的过滤网)的原因。不幸的是,当你明白这是过滤网夹杂物时,它们已经在你的铸件里了。 幸运的是已经有了更好的过滤网设计。ASK化学高科技有限公司创造了一种圆筒形过滤网用于大型铸钢和铸铁件。它有3倍大的过滤面积,通过新颖的360?设计来实现过滤。 耐久性是这种新过滤网的标志。例如,出口/入口直径3英寸(7.62cm),由格外坚固的过滤壁组成。当然,这种新过滤网的最主要的特点是它的形状。圆筒形设计能抵挡来自浇注金属液相当大的压力,因为可以将重力分散开。从而,从根本上消除了由于受力造成的过滤网破碎。通过采用边角涂层确保防止出现裂缝和破碎,即使是受力面的边角也受到保护不会破碎。 这种新的UDICELLTM管式过滤器按客户定制的陶瓷壳单元包装,用以保证金属液围绕过滤网,无缝隙地防止金属液绕行。总之,整套过滤系统由3部分组成:陶瓷外壳、管式过滤器和盖子。这个极为耐久和紧凑的系统很容易搬运和装配,每个单元只需要一个过滤器。在许多情况下,这个单一单元就是过滤几吨钢液和铁液所需要的全部。考虑一下你的情况,这肯定是你遇到的问题的可能解决方案。 (来源:http://https://www.360docs.net/doc/7e7930282.html,,http://www. https://www.360docs.net/doc/7e7930282.html,,刘金城译) 为大型铸铁件和铸钢件选择适宜的过滤系统 1015万方数据

船用铸钢件质量计划

1、目的 确保生产出符合船级社规范的船用碳钢和碳锰钢铸件。 2、适用范围 2.1 适用于船级社认可的船体结构用铸钢件和机械结构用铸钢件。 3、职责 3.1 技术部负责编制船用铸钢件生产的工艺文件和检验技术文件; 3.2 质量部负责对原材料、半成品和成品的检验; 3.3 质量部部长负责质量证明书的签发; 3.4 质量部负责与船级社的联络。 4、内容 4.1 采购控制 4.1.1 采购部负责在合格原材料供方采购原材料。 4.1.2 焊丝供方需有对应的船级社认可证书。 4.1.3 采购部应填写《采购合同》,合同中应注明产品名称、钢种、验收标准、产品合格证书等相关信息。 4.1.4 采购产品的检验按《原材料进货检验指导书》执行。 4.2 生产控制 4.2.1 生产部负责铸件从造型、制芯→合箱→电炉熔炼→浇注→开箱、清理→热处理→焊补→焊后热处理→铸件成品,整个过程的生产控制。 4.2.2 工艺流程详见图1,检测点检验项见表1。 N Y 采购废钢 和其它辅料 C1 制作木模 N 退回 N 混砂 采购砂 和其它辅料 C2 退回

图1 工艺流程图 表1 检测点检验项 检验点检验内容 C1 1.外观检验 2.尺寸检验 C2 1.砂粒度组成分析 2.含泥量 C3 1.外观检验 2.合金主要成分化学分析

C4 1. 强度 C5 1. 外观检验 2. 尺寸检验 C6 1. 炉前分析 2. 浇注温度检测 C7 1. 外观检验 2. 铸件测温 C8 1. 温度记录曲线 2. 机械性能检验 C9 1. 外观检验 2. 尺寸检验 C10 1. 外观检验 2. 尺寸检验 3. MT 4. UT C11 1. 外观尺寸检验 2. UT 3. MT 4. 回火处理温度曲线 C12 1. 检查C 10或C 11记录 2. 标识检查 4.2.2 铸件的识别 4.2.2.1 熔炼炉号是日常生产中重要的编号,编号方法见下: XX-YYMM XX -熔炼炉及班号 YYMM- YY 代表年,MM 代表月 4.2.2.2铸件编号作为唯一性标识编号,编号方法见下: QJ XX YYMM nn YY 年MM 月 4.2.2.3 根据船级社要求,炉号铸在铸件表面。 4.3成品质量控制 4.3.1 4.3.24.3.3 热处理 4.3.3.1 所有碳钢和碳锰钢铸件应在 915±15℃的温度下进行正火处理,升温速度:~100℃/h, 保温时间为1~1.2h/25mm ;回火:将铸钢件加热到630±15℃,然后随炉冷却到300℃或更低的温度。详见《碳钢和碳锰钢铸件热处理工艺规程》。 4.3.4 铸件缺陷的修补 产品流水编号 熔炼炉及班号 公司标识

浅析超高强钢焊接

浅析超高强度钢的焊接 张勇 摘要:针对性地介绍了超高强度钢焊接时如何合理选择工艺参数、存在的主要问题、注意事项及应采取的预防措施。 关键词:超高强度钢;焊接;冷裂纹;疲劳 超高强度钢一般是指屈服强度大于700Mpa的细晶粒高强钢,如:HQ80(鞍钢)、STE690、STE890、STE960(德国)、WELDOX700、WELDOX900、WELDOX960、WELDOX1100(瑞典奥克隆德钢铁公司)等。其焊接存在的主要问题为:焊接氢致裂纹(冷裂纹)、焊接热影响区软化及韧性下降、焊接接头的疲劳等。本文针对高强钢焊接进行比较详细的分析和介绍。 1.高强钢焊接目标: 在焊接接头处获得适当的强度(抗拉强度和疲劳强度),在焊接接头处获得良好的韧性,避免产生冷裂纹。 2.防止冷裂纹措施 2.1 焊前预热 预热对对接焊缝和根部焊道最为重要,焊接过程中和焊接后的温度越高,则氢越易从钢中逸出;钢板越厚,预热的必要性越大,以补偿厚板更快的冷却速度,而且厚板比薄板的碳当量(CE)值更高。工件具体的预热温度和要求见表一与图一,如果不同钢种的焊接或所用焊材的碳当量比母材高,则预热温度由碳当量高的母材或焊材的碳当时决定。 2.2确保焊接面的清洁和干燥 产生冷裂纹的主要原因是有应力存在的焊缝金属中有氢的存在。焊件在组装前应彻底清除坡口表面及附近母材上的各种脏物(例如:氧化皮,铁锈,油污,水份等,这些脏物在焊接时分解出氢而导致焊缝产生延迟纹或气孔,使焊接接头性能受损),

直至露出金属光泽并保证清理范围内无裂纹与夹层等缺陷。 2.3减小构件内应力 通过采用良好的焊接顺序;合理组装,避免强力组对以减少构件的残余应力;焊接组装时应将工件压紧或垫置牢固,以防止因焊接受热而产生附加的应力和变形。 2.4选择含氢量小的焊接材料 选用的焊接材料其熔敷金属含氢量应小于5ml/100g;为了避免吸潮,焊接材料应根据厂家的规定进行储存,使用前按厂应家要求重新烘焙,以免工件在焊后或使用过程中产生延迟冷裂纹。 2.5焊后后热消氢处理 在焊接完成后,立即将焊件后热到150-250℃,并按每毫米板厚不少于5分钟进行恒温处理后缓冷(且总的恒温时间不得小于1小时),确保焊接接头中的残余氢能扩散逸出,减少延迟冷裂纹的产生。 2.5焊后热处理 进行焊后热处理是为了减少焊接残余应力,高强钢焊后一般不进行焊后热处理,热处理会使接头的某些机械性能下降,如:冲击韧性等。只有在设计规则有特殊说明时,方应进行焊后热处理。但应注意其焊后热处理温度不能超过其调质回火温度。 图一: 预热温度测量位置及当量板厚的确定 S3=0 S1= S2 钢板的当量板厚S K=S1+S2+S3,或至少为2倍板厚 S1=距焊缝金属75mm内的平均厚度

钢管焊接的钢管与法兰连接技术

钢管焊接的钢管与法兰连 接技术 Jenny was compiled in January 2021

钢管焊接的钢管与法兰连接技术 发布日期:2011-03-09来源: 钢管焊接的钢管与法兰连接技术,钢管对接焊缝为国家《钢结构工程施工及验收规范》中的一级焊缝,外观检查按一级质量标准; (1)钢管对焊拼接 ①钢管对接焊缝,相邻两节点之间不得有两个拼接点,且接管最小长度要大于800mm。 ②钢管对焊缝的施焊式,应经过考试合格,取得国家机构认可部门颁发的“资格等级合格证”,持证上岗。 ③钢管对接焊缝为国家《钢结构工程施工及验收规范》中的一级焊缝,外观检查按一级质量标准;超声波检查长度100%,X光拍片长度2%。法兰盘与钢管连接焊缝,外观检查按一级质量标准,磁粉探伤为长度25%。 ④钢管对接焊缝需开坡口,双边V形缝的角度为60o~90o,焊缝高大于或等于0.8t(t为管壁),如用衬垫焊接,则焊缝根部宽度b=≥4mm。衬垫厚度δ≥0.5t。 ⑤钢管对接拼焊后,其直线度公差均不得超过名义长度的L/1000。 ⑥钢管对拼焊时,工作地点温度应在0℃以上,普通碳素钢管壁厚大于或等于50mm,低合金钢管壁厚大于或等于36mm,应进行预热,预热温度和层间温度控制在100~150℃,预热区在焊区两侧各80~100mm。工作地点温度低于0℃时,应通过试验确定预热温度。(2)钢管斜向搭接 ①钢管斜向搭接之相贯线的贴合率应大于或等于85%,不贴合局部缝隙小于或等于4mm。 ②钢管相贯线斜角焊缝亦需开坡口,斜坡角度大应大于或等于45o,焊缝高度大于或等于 0.6t(t为支管壁厚),见图23。 ③钢管相贯线连接焊缝为角焊缝,多层施焊时,应连续焊接,每一焊道表面应及时清理,如发现质量缺陷,应铲除后重焊。 (3)法兰加工与连接 ①法兰盘受压接触面应进行金加工,为防止焊接变形,法兰盘接触面应进内凹深度为h= (0.10~0.20)t,以提供预变形量,见图24。 ②钢管相贯线连接焊缝为角焊缝,多层施焊时,应连续焊接,每一焊道表面应及时清理,如发现质量缺陷,应铲除后重焊。 ③法兰盘受压接触面不平整度应小于或等于±0.20mm,为确保法兰盘连接后,其接触面贴合率大于或等于75%,用0.4mm塞尺检查,插入深度的面积之和不得大于总面积的25%,连接最大间隙不得大于0.8mm。 ④兰盘金加工内外径椭圆度小于或等于0.03~0.1mm(按11级公差精度)考虑钢管椭圆公差影响,法兰盘内径加工放大余量为+0.4~1.0mm,内径角焊缝坡口大于或等于45o,坡口高度h≥0.7t(见图25) 法兰盘螺栓孔直径加大量小于或等于M16时,为1~1.5mm,大于M16时,为2mm。螺孔分度公差应小于±0.2mm,以保证100%穿孔率。 法兰盘加强肋板制作在钢管与法兰盘对焊缝处,肋板应做成切角,当切角成45o时,其切角宽度均为1.2hf(hf为焊缝高度),即切角为焊足。高的1.2倍。法兰盘连接采用普通螺栓或高强度螺栓,普通螺栓连接采用单螺母加弹簧垫锁紧。

铸钢件基本知识-2012.11.15

结合中冶京诚(营口)装备制造基地铸钢件的生产情况和邯郸3500矫直机合作制造项目中机架的检验过程,我了解了铸钢件的制造流程及设计、检验要求。下面将相关知识与大家分享。 1铸钢件制造流程 铸造加工方法属于成型加工方法。铸造时将各种成分的液态钢水(铁水或有色金属溶液)经过铸模充填,冷却成型具有工艺要求性能、几何形状和接近最终尺寸的零件。铸钢件的一般制造流程为:铸造工艺—模型—砂型(同时进行炼钢)—浇铸—一次清理(落砂、割冒口)—热处理—二次清理(除氧化铁皮等)—划线(有缺陷修补)—粗加工探伤—精整。 1.1铸造工艺 与其它零件制造类似,拿到铸件图纸后,技术人员首先要根据图纸,制定铸造工艺。编制铸造工艺时,要结合图纸(仔细研究铸件的技术条件和质量要求),主要考虑一下几个方面:(1)适当简化铸件,一些能用机加工方法获得的小孔、小沟槽、小肩胛等尽量不铸出;(2)确定浇铸位置;(3)考虑铸钢材料的收缩、变形等,确定合理的加工余量、铸造圆角、拔模斜度等;(4)考虑铸件结构及材料流动性,确定水口的数目及分布;冒口的位置、大小和数量;准确计算钢水重量;确定钢包数目及浇铸次序;(5)根据铸件自身结构特征,设置铸件内、外冷铁;(6)编制热处理工艺等。 1.2模型 完成铸造工艺后,结合图纸和工艺要求制作模型。木型是模型的一种,适用于单件小批量生产,营口铸造厂目前主要采用木型制作砂型。木型的质量直接关系到砂型及铸件的质量。一般一套优质的木型可以铸造几十件、甚至上百件砂型。

铸造批量越大,折合到单件上的模具成本也就越低。 对于一些批量较大的生产,也有厂家将组合式模块技术应用在木模组合中,大大提高了生产效率;有的铸造厂家为降低成本,也可以采用泡沫模型替代木型,称为实型铸造;有些批量比较大的铸件,还选用塑料、铝合金、铸铁等材料作为模具;航空、家电领域也有采用蜡模铸造,直接铸出形状复杂、表面质量好、无需加工的成品零件。 图1.1木模型 1.3砂型 木型制作好之后,就可以用木型制作砂型。营口采用适用于单件小批量的手工造型,此外还有机械振动式造型(主要用于纺织、轻工业等)。首先在木型内焊接钢筋支架(叫做龙骨),作为砂型的骨架,然后再将砂子放入骨架中,并夯实。砂子需提前与粘结剂、定型剂充分混合。用于制作砂型的砂子一般有两种,石英砂和铬铁矿砂。铬铁矿砂耐热性能好,可以用于铸件表层;石英砂耐热性稍差,用于砂型的主体。

PN1.6Mpa(16bar)平面、凸面对焊钢制管法兰(GBT 9115.1-2000)(mm)

PN1.6Mpa(16bar)平面、凸面对焊钢制管法兰(GB/T 9115.1-2000)(mm) 公称直径 DN 法兰焊端 外径 A 连接尺寸密封面 法兰厚 度 C 法兰高 度H 法兰外径 D 螺栓孔中 心圆直径 K 螺栓孔径 L 螺栓 d f 数量 n 螺纹 规格 10149060144M124121435 151********M124621438 202510575144M125621640 253211585144M126521640 3238140100184M167621842 4045150110184M168421845 5057165125184M169922048 6576185145184M1611822045 8089200160188M1613222050 100108235180188M1615622252 125133*********M1618422255 150159285240228M2021122455 2002193402952212M2026622462 2502734053552612M2431922670 3003254604102612M2437022878 3503775204702616M2442923082 4004265805253016M2748023285 4504806405853020M2754824087 5005307156503320M3060924490 6006308407703620M3372025495 7007209108403624M33794538100 80082010259503924M36901538105

现代船舶建造工艺流程-壳舾涂一体化造船模式

现代船舶建造工艺流程 根据现代造船“壳舾涂一体化总装造船”模式,船舶生产经历了传统造船到现代造船的过渡,因为技术的发展和日新月异的创造力与技术革新突破,才达到了目前的造船情况。 传统造船分为两个阶段:1是常规船体建造和舾装阶段,先装龙骨系统,再装肋骨系统,最后装外板系统;2是分段建造,舾装分为2个阶段,分段舾装和船上舾装。 现代造船则由于成组技术的引入,船体实行分道建造,舾装分为3个阶段,单元舾装、分段舾装、船上舾装。由船体建造、舾装、涂装结合工作组成了所谓的“壳舾涂一体化总装造船”。当前造船行业正向着数字造船和绿色造船的方向努力。 一、船舶建造工艺流程层次上的划分为: 1、生产大节点:开工——入坞(上船台搭载)——下水(出坞)——试航——交船 生产大节点在工艺流程中是某工艺阶段的开工期(或上一个节点的完工期),工艺阶段一般说是两个节点间的施工期。生产大节点的期限是编制和执行生产计划的基点,框定了船舶建造各工艺阶段的节拍和生产周期;节点的完成日也是船东向船厂分期付款的交割日。 2、工艺阶段:钢材预处理——号料加工——零、部件装配——分段装焊——坞内装焊(合拢)——拉线镗孔——船舶下水——发电机动车——主机动车——系泊试验——试航试验——交船 3、以上工艺阶段还可以进一步进行分解。 4、是以上工艺阶段是按船舶建造形象进度划分的,造船工艺流程是并行工程,即船体建造与舾装作业是并行分道组织,涂装作业安排在分道生产线的两个小阶段之间,船体与舾装分道生产线在各阶段接续地汇入壳舾涂一体化生产流程。 二、船舶建造的前期策划 船舶设计建造是一项复杂的系统工程,在开工前船厂必须组织前期策划,一是要扫清技术障碍;二是要解决施工难点。 1、参透“技术说明书”(设计规格书)。 技术说明书是船东提出并经双方技术谈判,以相应国际规范及公约为约束的船舶设计建造的技术要求。船厂在新船型特别是高附加值船舶的承接中必须慎重对待:必须搞清重要设备运行的采用标准情况、关键技术的工艺条件要求,特别是要排查出技术说明书中暗藏的技术障碍(不排除某些船东存有恶意意图); 2、对设计工作的组织。 船舶设计工作分三阶段组织进行——初步设计、详细设计、生产设计。初步设计:是从收到船东技术任务书或询价开始,进行船舶总体方案的设计。提供出设计规格说明书、总布置图、舯剖面图、机舱布置图、主要设备厂商表等。详细设计:在初步设计基础上,通过对各个具体技术专业项目,进行系统原理设计计算,绘制关键图纸,解决设计中的技术问题,最终确定船舶全部技术性能、船体结构、重要材料设备选型和订货要求等。 生产设计:是在详细设计送审图完成基础上,按工艺阶段、施工区域和组装单元,绘制记入各种工艺技术指示和各种管理数据的工作图、管理表以及提供生产信息文件的设计。

船用铸钢件质量计划

河南前进铸钢有限公司船用铸钢件质量计划文件编号:QJZG/J.7.5-08-2010 1、目的 确保生产出符合船级社规范的船用碳钢和碳锰钢铸件。 2、适用范围 2.1 适用于船级社认可的船体结构用铸钢件和机械结构用铸钢件。 3、职责 3.1 技术部负责编制船用铸钢件生产的工艺文件和检验技术文件; 3.2 质量部负责对原材料、半成品和成品的检验; 3.3 质量部部长负责质量证明书的签发; 3.4 质量部负责和船级社的联络。 4、内容 4.1 采购控制 4.1.1 采购部负责在合格原材料供方采购原材料。 4.1.2 焊丝供方需有对应的船级社认可证书。 4.1.3 采购部应填写《采购合同》,合同中应注明产品名称、钢种、验收标准、产品合格证书等相关信息。 4.1.4 采购产品的检验按《原材料进货检验指导书》执行。 4.2 生产控制 4.2.1 生产部负责铸件从造型、制芯→合箱→电炉熔炼→浇注→开箱、清理→热处理→焊补→焊后热处理→铸件成品,整个过程的生产控制。 4.2.2 工艺流程详见图1,检测点检验项见表1。

C8 1. 温度记录曲线 2. 机械性能检验 C9 1. 外观检验 2. 尺寸检验 C10 1. 外观检验 2. 尺寸检验 3. MT 4. UT C11 1. 外观尺寸检验 2. UT 3. MT 4. 回火处理温度曲线 C12 1. 检查C 10或 C 11记录 2. 标识检查 4.2.2 铸件的识别 4.2.2.1 熔炼炉号是日常生产中重要的编号,编号方法见下: XX-YYMM XX -熔炼炉及班号 YYMM- YY 代表年,MM 代表月 4.2.2.2铸件编号作为唯一性标识编号,编号方法见下: QJ XX YYMM nn YY 年MM 月 4.2.2.3 根据船级社要求,炉号铸在铸件表面。 4.3 成品质量控制 4.3.1 所有铸件表面和内部不得有裂纹、缩孔、气孔、冷隔、结疤等缺陷。表面粗糙度应符合获批准的图纸的要求。 4.3.2 铸件表面不可进行敲打或锤击,也不得用任何可能掩盖缺陷的方法进行处理。 4.3.3 热处理 4.3.3.1 所有碳钢和碳锰钢铸件应在 915±15℃的温度下进行正火处理,升温速度:~100℃/h, 保温时间为1~1.2h/25mm ;回火:将铸钢件加热到630±15℃,然后随炉冷却到300℃或更低的温度。详见《碳钢和碳锰钢铸件热处理工艺规程》。 4.3.4 铸件缺陷的修补 4.3.4.1铸件表面的轻微缺陷可以用以下方法之一去除: a) 机加工; 产品流水编号 熔炼炉及班号 公司标识