180带式烧结机控制系统描述

180带式烧机控制系统

一、主要控制总貌

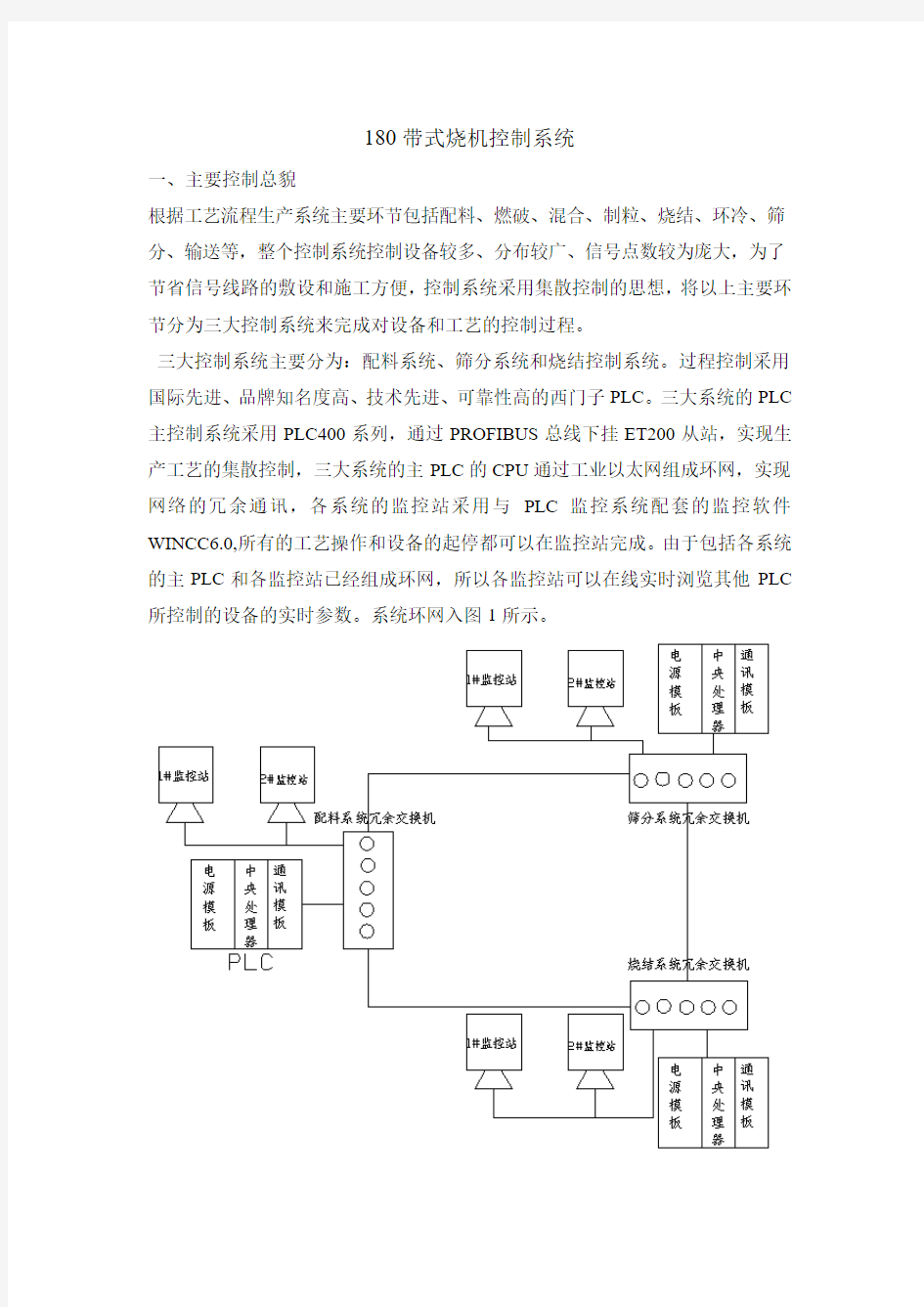

根据工艺流程生产系统主要环节包括配料、燃破、混合、制粒、烧结、环冷、筛分、输送等,整个控制系统控制设备较多、分布较广、信号点数较为庞大,为了节省信号线路的敷设和施工方便,控制系统采用集散控制的思想,将以上主要环节分为三大控制系统来完成对设备和工艺的控制过程。

三大控制系统主要分为:配料系统、筛分系统和烧结控制系统。过程控制采用国际先进、品牌知名度高、技术先进、可靠性高的西门子PLC。三大系统的PLC 主控制系统采用PLC400系列,通过PROFIBUS总线下挂ET200从站,实现生产工艺的集散控制,三大系统的主PLC的CPU通过工业以太网组成环网,实现网络的冗余通讯,各系统的监控站采用与PLC监控系统配套的监控软件WINCC6.0,所有的工艺操作和设备的起停都可以在监控站完成。由于包括各系统的主PLC和各监控站已经组成环网,所以各监控站可以在线实时浏览其他PLC 所控制的设备的实时参数。系统环网入图1所示。

三个主要控制系统主要控制的工艺段的划分:

控制系统名称控制包含的工艺段

配料系统配料工艺环节

筛分系统混合、制粒、燃破筛分

烧结系统烧结机、主抽、环冷

因个控制站之间的距离较远,为了控制站之间的通讯信号稳定可靠采用了光缆传输。通过冗余交换机大大提高了通信的可靠性,如果其中两控制站之间的光缆出现故障,如筛分系统交换机和烧结系统交换机之间的光缆出现挂断,通讯会在极短的时间内转到另一分路而不影响控制系统的运行。

二、根据自动化控制系统的各个区域的主要生产工艺流程、主要的控制设备、和

控制要求配料系统:

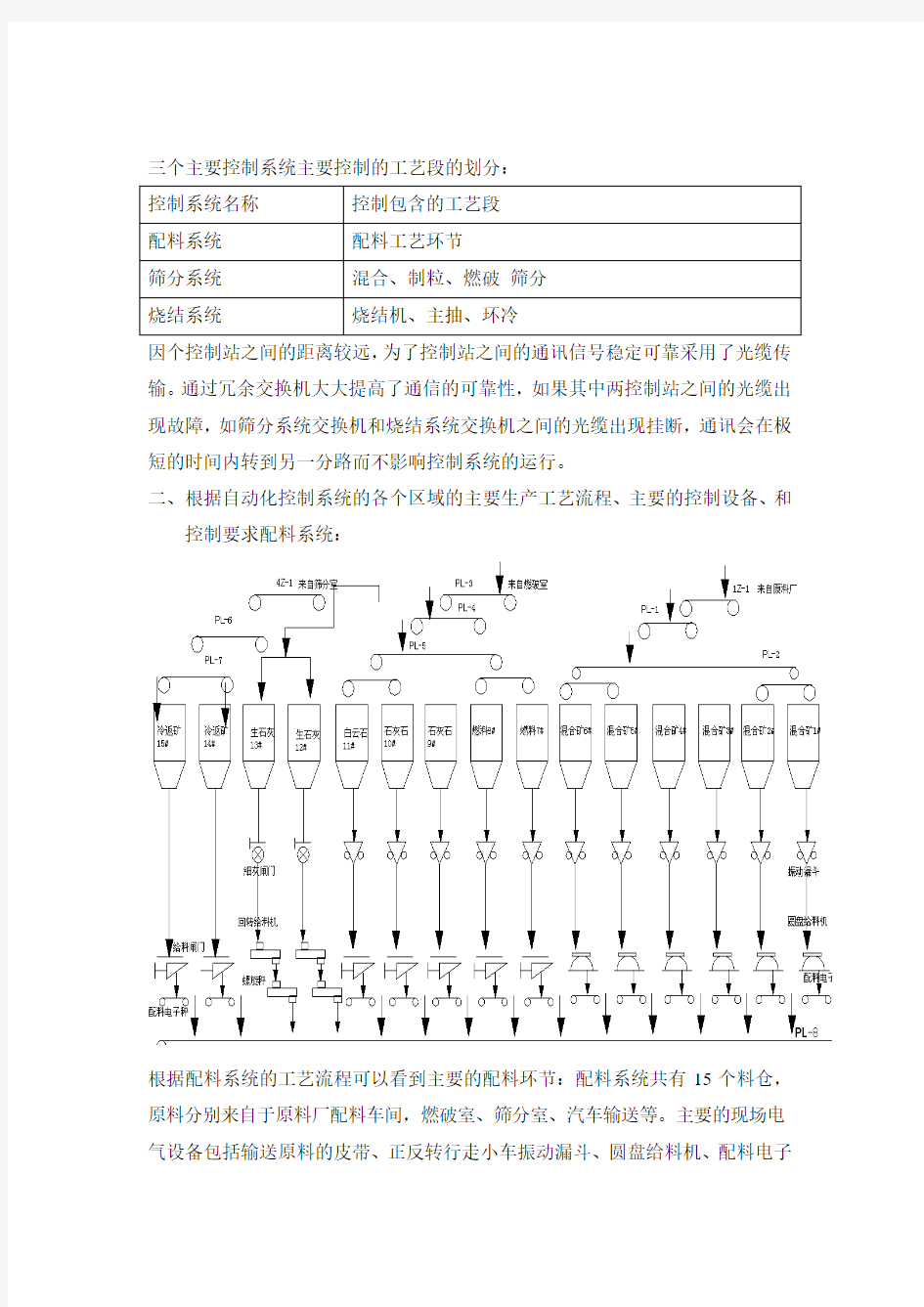

根据配料系统的工艺流程可以看到主要的配料环节:配料系统共有15个料仓,原料分别来自于原料厂配料车间,燃破室、筛分室、汽车输送等。主要的现场电气设备包括输送原料的皮带、正反转行走小车振动漏斗、圆盘给料机、配料电子

秤、回转给料机、螺旋秤等。

配料控制系统的主要控制要求为根据生成工艺的要求将来自不同地方、不同的原理按照一定的比例均匀搭配,配料生产过程是非常重要的过程,决定了生产的质量和产量。

上图体现了整个配料系统的生产过程,通过现场操作人员在画面上设定配料总量和每种原料的配比,系统自动计算每种原料流量。画面的主要操作内容:所有设备的启动分为画面的单机启动、停止,设备整体联锁顺序起停、紧急情况下的急停、单位时间的生产总量、每种原料的配比等,显示的内容主要包括设备的运行状态、每种原料的反馈流量、每种原料的当班开始至当班结束的累积流量,变频器的运行状态、变频器通过控制计算出的设定频率和当前运行的实际频率等。为满足生产工艺的要求,保证每种原料从料仓下料的准确度,配料电子秤、星形给料机、圆盘给料机等主要设备采用了变频器驱动。通过PROFIBUS总线挂在控制网上。

配料系统部分的系统配置图:

系统的硬件组态:

实现的控制过程:

1、在程序内部通过PID调节控制变频,调节电机的转速从而实现流量的实时控

制,使每种原料的瞬时流量等于或接近于设定值;

2、控制皮带之间及皮带与设备之间的起停联锁,防止造成漏料、堆料等损毁皮

带或秤体设备;

3、采集现场的状态信号包括数字量信号或模拟量信号。数字信号重点反映设备

的运行、停止、设备故障、设备处于单机起停或联动起停、手动、自动、电动阀门的开关状态等;模拟量重点有秤的瞬时流量、电机的轴承温度等。

控制的重点或难点是流量的PID控制:

PID控制原理图:

在控制过程中利用STEP7软件的功能块FB41进行闭环控制。FB41的功能详解:FB41主要参数:

COM_RST:The block has an initialization routine that is processed when the input COM_RST is set.(详解见STEP7程序块注释)。

PID参数的设置:

PID控制器参数整定的方法很多,概括起来有两大类:

一是理论计算整定法。它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。

二是工程整定方法,它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。

PID控制器参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法。现在一般采用的是临界比例法。

利用该方法进行PID控制器参数的整定步骤如下:(1)首先预选择一个足够短的采样周期让系统工作;(2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期;(3)在一定的控制度下通过公式计算得到PID控制器的参数。

PID参数的设定:是靠经验及工艺的熟悉,参考测量值跟踪与设定值曲线,从而调整P\I\D的大小。

PID控制器参数的工程整定,各种调节系统中P.I.D参数经验数据以下可参照:温度T: P=20~60%,T=180~600s,D=3-180s

压力P: P=30~70%,T=24~180s,

液位L: P=20~80%,T=60~300s,

流量L: P=40~100%,T=6~60s。

三、筛分系统:

1、筛分系统的主要工艺流程图:

燃破子系统与制粒子系统:燃破子系统主要完成对燃料的破碎。如下图所示料仓的燃料经过皮带RP1,通过3个双侧式卸料器犁打入3个燃料仓,然后通过振动漏斗、给料闸门落到对应的RP2、RP3、RP4皮带,通过皮带输送到对应的对辊破碎机进行一次破碎后,燃料从对辊破碎机经对应的RP5\RP6\RP7进入四辊破碎机进行二次破碎后到燃二皮带,破碎后的燃料通过燃二皮带电机的正反转进入配料系统和制粒系统。

燃破系统的监控操作画面:

主要的控制设备通过上图可以看出包括:燃料受矿槽给矿振动漏斗、燃料胶带机、给料闸门、检铁器、对辊破碎机、四辊破碎机、及主要设备运行时除尘电动蝶阀等。画面上主要显示参数:皮带机及对辊破碎机、电动蝶阀的运行状态(自动、手动、电源合闸、运行、停机,单动、联动控制),3个燃料仓的料位。通过主控室监控画面可以实现对设备的单机启停控制和设备的整体联动控制,设备启停控制遵循先启后停的原则,除尘电动蝶阀的开启要先于对应设备的启动,关闭要滞后对应设备的停止。

通过燃料仓的料位来实现燃破一皮带、卸料器的联锁。当料仓料位处于高料位时停止往燃料仓继续大料,反之燃破皮带运行,往料仓加料。

制粒系统主要监控操作画面:

制粒系统生产流程:各种原料矿粉经过配料系统进入一混后,经过混二皮带和固定可逆皮带机打入混合料仓,通过混合料仓的振动给矿漏斗和圆盘给料机进行下料进入1#2#制粒机,来自燃破室的燃料经过燃三、四皮带进入1#2#燃料仓,燃料经过振动给矿漏斗和悬臂皮带秤进入1#2#制粒机。混合料的下料速度通过圆盘给料机进行控制,圆盘给料机电机由变频器驱动,燃料的下料速度通过皮带秤进行控制,皮带秤电机也分别由变频电机进行驱动。燃料和混合料的下料速度通过工艺设定,控制系统通过合理的控制调节完成参数要求。监控画面主要显示的

参数包括:混合仓与燃料仓的实际料线,混合料和燃料的实际料流量和设定流量,加水条件阀门开度和实际加水流量,各条皮带和设备的运行状态等。操作人员只要在此根据工艺要求进行参数设定即可实现全自动控制。

制粒机电动机为高压电机,启动和转速的调节采用液力耦合器,主要监视参数包括电机的设定速度、实际速度、电机轴承温度、电机内部定子温度、进口端油的压力、温度、出口端油的温度、高压断路器的开关状态等。2#制粒机监控参数同。筛分控制系统的硬件组态:

筛分系统根据工艺现场设备布置,分站就近的原则共设了12各分站,其中7、8、9号站为变频器,变频器作为ET200从站下挂在PROFIBUS网上,变频器需要单独配置PROFIBUS模板。

程序主要完成的控制功能:根据1#混料仓、2#混料仓的料位联锁控制混一、混二皮带、固定可逆皮带;

控制设备的启停顺序:梭式布料器---SJ-1胶带机---混三胶带机---1#2#制粒机---两制粒机分别对应的定量给料机和悬臂皮带称量机----圆盘给料机----振动给矿漏斗;

燃料和混合料下料流量计算,根据设定值自动调节变频器的输出频率,实现料流的闭环控制;

加水调节控制分手动控制和自动控制,可以通过监控画面实现对调节阀的手动控制来调节加水流量;通过水分监测仪反馈的湿度闭环调节水的流量。

对主要设备的联锁停机保护:根据制粒机的轴承温度、定子内部温度检测电机的运行状态,根据报警设定值和停机值保护电机。

梭式布料器和SJ-1胶带机的控制和信号反馈在烧结控制系统里,设备之间联锁,因此需要将以上两个设备的运行状态信号传递到筛分系统,通过以太网来完成PLC与PLC之间的通讯。

通过液力耦合器来实现对制粒机速度的调节和启动;

对现场信号的转换计算包括温度信号、压力信号、湿度反馈信号、加水流量信号、阀门开度反馈信号等。

三、烧结系统:

主要的控制设备:混合料的传输皮带、铺底料传输皮带、梭式布料器、混合料槽、圆辊给料机、烧结机、环冷机、单辊破碎机、主抽风机、煤气空气助燃风机、风箱电动阀门等。

通过下图监控画面可以看到主要的监控参数:

从筛分系统来的铺底料通过铺三胶带机进入铺底料料仓,通过重量显示料仓的料位,来自制粒的混合料进入料仓经过布料器后落入烧结机。

上图为主要设备的启动停止过程:进行联锁启动时顺序为单辊破碎机-----环冷机------烧结机------1#辊式布料器-----圆辊给料机;停止过程遵循先启后停的原则。主要的调速设备:根据工艺需要对圆辊给料机、烧结机、环冷机进行速度控制。根据烧结机料层的厚度检测和设定值来确定圆辊给料机的速度,烧结机根据生产质量对烧结机进行人工或自动速度调整,传动采用变频器和变频电机,变频器带有PROFIBUS接口和通讯模板。

电火炉的空气和煤气的自动调节,根据电火炉温度和空气煤气的比率来调整空气和煤气预热调节阀门的开度;

主抽风机作为最大的电机采用水电阻降压启动,对风机振动、轴承温度、风机电机定子温度等采用系统检测、实时保护或报警,联锁系统停机。

设备的启动分通过监控系统单机启动其中单机启动分联锁投入或解除联锁(解除

联锁为了方便单机测试设备或检修时),系统组联锁启动或停止。

烧结厂安全操作规程(借鉴类别)

烧结车间安全操作规程 一、配料主控工操作规程 1、上岗前劳动防护用品要穿戴齐全 2、时刻监视生产运行、操作状况的变化及下料量的波动情况,随时分析并通知相关岗位及时调整 1、处理好当班的各项报表参数的填写记录 2、做好开停机及事故情况记录,发现问题及时上报 3、对正在运行的设备随时监视,随时与岗位联系 4、做好检修期间的联系协调工作,对外联系时要及时、准确 5、接打电话时要讲究文明礼貌。 皮带工安全操作规程 1、上岗前劳动防护用品要穿戴齐全。 2、定期检测作业场所的粉尘浓度,及时做好自我防护。 3、启机前必须对所属设备进行确认,确认无人及障碍物方可启车。 4、皮带拉绳、防护罩、清扫器等安全装置不得随意拆卸。 5、不许钻、跨、乘坐皮带。 6、不得在运行中清扫辊上粘料或用棍棒撬皮带。 7、打扫卫生时保证安全,确认工具衣服,防止被咬住。 8、检修、维修或处理故障时必须切断电源,挂好“禁止合闸”标志牌,坚持“谁挂牌谁摘取”的原则。 9、发生皮带严重跑偏无法调整或接头有危险时,立即停车处理。 成品皮带工安全操作规程 1、上岗前劳动防护用品要穿戴齐全。 2、定期检测作业场所的粉尘浓度,及时做好自我防护。

3、高温作业要做好自我卫生保健。 4、启机前必须做好确认,确认无人及障碍物方可启车。 5、皮带拉绳、防护罩、清扫器、打水设施等安全装置不得随意拆卸。 6、不许钻、跨、乘坐皮带。 7、皮带上要按时按量打好底水及面水。 8、不得在运行中清扫辊上粘料或用棍棒撬皮带。 9、打扫卫生时保证安全,确认工具衣服,防止被咬住绞伤。 10、检修、维修或处理故障时必须切断电源,挂好“禁止合闸”标志牌,坚持“谁挂牌谁摘取”原则。 11、皮带发生严重跑偏无法调整或接头有危险时,应立即停车处理。 配料工安全操作规程 1、上岗前劳动防护用品要穿戴齐全。 2、定期检测作业场所的粉尘浓度,及时做好自我防护。 3、严禁跨、钻、坐、卧皮带,启机前确认无人机障碍物。 4、圆盘卡大块时,不准用手掏,必须停机处理。 5、捅料时,要站在圆盘侧面,不准正对出料口。 6、圆盘在运行中加油、清扫时要有相应的防护措施。 7、进行称料校验时衣角、袖口必须扎紧,严防皮带咬住。 8、检修、维修或处理故障时必须切断电源,挂好禁止合闸标志牌。 9、发现设备有异响,启动困难等时,应立即停机汇报处理,严禁带负荷强制启车。 10、上下楼梯扶好扶手,楼梯、地面严禁积料、积水、积冰。 混料工安全操作规程 1、上岗前劳动防护用品要穿戴齐全

带式输送机传动装置课程设计

1.传动装置的总体方案设计 1.1 传动装置的运动简图及方案分析 1.1.1 运动简图 输送带工作拉力 kM /F 6.5 输送带工作速度 /v (1 m -?s ) 0.85 滚筒直径 mm /D 350 1.1.2 方案分析 该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部为Y 系列三相交流异步电动机。 总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 1.2电动机的选择 1.2.1 电动机的类型和结构形式 电动机选择Y 系列三相交流异步电动机,电动机的结构形式为封闭式。

1.2.2 确定电动机的转速 由于电动机同步转速愈高,价格愈贵,所以选取的电动机同步转速不会太低。在一般 机械设计中,优先选用同步转速为1500或1000min /r 的电动机。这里选择1500min /r 的电动机。 1.2.3 确定电动机的功率和型号 1.计算工作机所需输入功率 1000 P Fv w = 由原始数据表中的数据得 P W = 1000 FV = KW 3 1000 10 85.05.6?? =5.25kW 2.计算电动机所需的功率)(P d kW η/P d w P = 式中,η为传动装置的总效率 n ηηηη???=21 式子中n ηηη,,21分别为传动装置中每对运动副或传动副的效率。 带传动效率95.01=η 一对轴承效率99.02=η 齿轮传动效率98.03=η 联轴器传动效率99.04=η 滚筒的效率96.05=η 总效率84.096.099.098.099.095.02 3 =????=η kW kW P W 58.684.0525 .5P d == =η 取kW 5.7P d =

烧结机智能控制系统的应用

烧结机智能操纵系统的应用 1烧结智能操纵系统的软件设计 1.1L1、L2系统使用的软件说明一级系统采纳的是法国Rockwell公司基于Windows.XP操作平台的操纵系统,其中使用了FactoryTalk、RSLinx、RSLogix5000编程软件;二级系统使用的是Microsoft公司的MSSQL软件,L1、L2之间数据传输使用的是RSSQL软件。FactoryTalk 是Rockwell公司用于开发和运行多用户、分布式服务器人机界面应用 项目的集成软件包。通过FactoryTalk提供的一种通用语言来描述企 业自动化系统及其制造过程,从而实现了关键的工厂生产数据与企业 其他数据之间的集成。RSLinx是工业通讯的枢纽,利用该软件能够通 过一个窗口查看所有激活的网络,也能够通过通讯接口同时运行任何 支持的应用程序的组合。 RSLogix5000是ControlLogix系列可编程操纵器的编程软件,具有模块化、可扩展的结构,其灵活易用、界面友好,有诊断和纠错的功能。MSSQL是一个数据库平台,提供数据库从服务器到终端完整的解决方案,拥有非常庞大的治理功能。RSSQL是基于WindowsNT、在操纵系统与数 据库系统之间提供双向连接的工业数据事务治理系统。在操纵端,RSSQL能够连接RSLinx、OPCServer等,在数据库端,能够利用OLE- DB连接MSSQL,利用OCI连接Oracle,或者连接任何支持ODBC接口的数据库。图2为RSSQL系统框图。RSSQL是优越性能与专业功能的完美结合,它支持单向、双向数据的传送,能完成实时表达式的计算,能 够灵活配置数据采集方式和事物治理的触发方式、存储方式,能够满 足各种应用需求。RSSQL主要包括4个基本组件,即1个用户图形界面GUI和3个NT服务。其中,3个NT服务分别为:①传输治理器(TransactionManager)。它主要执行传输治理、操纵数据的采集、 处理和存储。②操纵连接器(ControlConnectorServices)。它是与 操纵系统连接的接口,主要有DDE、RSLinxOPC、RSView32、GenericOPC等。③企业连接器(EnterpriseConnectorServices)。它

烧结工艺流程

?烧结工艺流程 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。 由于烧结技术具体的作用和应用太广泛了, 以下介绍一下烧结生产在钢铁工业粉矿造块的意义和作用 我国的铁矿石大部分都是贫矿,贫矿直接入炉炼铁是很不合算b,因此必须将贫矿进行破碎、选出高品位的精矿后,再将精矿粉造块成为人造富矿才能入高炉冶炼。所以,粉矿造块是充分合理利用贫矿的不可缺少的关控环节。 富矿的开采过程中要产生粉矿,为了满足高炉的粒度要兔在整较过程中也会产生粉矿,粉矿直接入炉会51起高炉不顺。恶化高炉技术经济指标,因此粉矿也必须经过造块才能入炉。 粉矿经过迭决后,可以进一步控制相改善合铁原料的性肠获得气孔串高、还原性好、强度合适、软熔温度较高、成份稳定的优质冶金原料,有助于炉况的稳定和技术经济指标的改善。

粒矿造块过程中,还可以除去部份有害杂质,如硫、氟、砷、锌等,有利于提高生铁的质量。因为人造富矿比天然富矿更具有优越性,成为了现代商炉原料的主要来源。 粉矿迭块还可综合利用含铁、合被、台钙的粉状工业废料,如高炉炉尘、钢迢、轧钢皮、均热炉渣、硫酸渣、染料铁红、电厂烟尘灰笔适当配入可以成为廉价的高炉好原料,又可以减少环境污染,取得良好的经济效益和社会效益。 粉矿造铁是现代高炉冶炼并获得优质高产的基础,对于高炉冶炼有君十分重要的意义,是钢铁工业生产必不可少的重要工序,对钢铁生产的发展起着重要作用。 1.2粉矿造块的方法 粉矿造块方法很多,主要是烧结矿和球团矿。此外,还有压制方团矿、辊压团矿、蒸养球团t碳酸化球团,其成球方式和固结方法与球团矿不同,还有小球烧结,国外称为HPs球团化挠结矿,界于球团和烧结之间;还有铁焦生产,是炼焦和粉矿造块相结合。 球团矿的焙烧方法主要乞竖队带式焙烷仇链蓖机—回转窃。目前地方小铁厂还有平地堆烷的。 烧结方法主要有吹风烧结法和抽风烧结法两大类。吹风烧结有平地堆挠、饶结识、挠结盘,抽风烧结有路式侥结、艰面步进式烧绍机、带式烧结机、环形挠结机电即日本矢作式)。 国内外苫遍采用的是常式抽风烧结机,在我国地方小铁广还有相当一部分用平地吹风堆烧和箱式抽风烧结。比外,还有回转窑浇结法、悬浮烧结法。 所谓“烧结”就是指粉状物料加热到熔点以下而粘结成固体的现象. 烧结过程简单来说,就是把品位满足要求,但粒度却不满足的精矿与其他辅助原料混合后在烧结机上点火燃烧,重新造块,以满足高炉的要求。点火器就是使混合料在烧结机上燃烧的关键设备,控制好点火器的温度、负压等,混合料才能成为合格的烧结成品矿。 烧结的主要体系是,配料,混料,看火等。看火的经验:看火主要控制的三点温度是;点火温度,终点温度,和总管废气温度。一般来说把终点温度控制在倒数第2号风箱的温度。 铁矿粉造块 铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和球团矿。 铁矿粉造块的目的: ◆综合利用资源,扩大炼铁用的原料种类。 ◆去除有害杂质,回收有益元素,保护环境。 ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 一、铁矿粉烧结生产

选烧厂烧结机安全操作规程通用版

操作规程编号:YTO-FS-PD518 选烧厂烧结机安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

选烧厂烧结机安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1.目的 规范岗位安全操作,消除不安全行为。 2.适用范围 适用于1#、2#、3#烧结机岗位安全操作 3.术语、定义 4.职责 4.1.严格遵守厂各项规章制度。 4.2.负责执行安全操作规程和本岗位的安全隐患的检查。 5.管理内容 5.1.台车在运转时,禁止上台车,禁止处理车轮等故障。 5.2.无论台车是行走还是停止,严禁手脚各部位接触轨道。 5.3.引入或切断煤气时应用阀门控制,不得用事故翻板控制。 5.4.停送煤气操作前后,确认安全后,方可操作,并严

格执行《选烧厂煤气使用及安全管理办法》。 5.5.未经许可,禁止用任何方式将点火器煤气引出,作为其它使用。 5.6.开机前认真检查机头、机尾及下部是否有人作业、停留,确认无人后方可开机。 5.7.禁止在台车运转时进入宽皮带后面处理杂物及调整布料器角度。 5.8.开机生产过程中,发现火嘴堵塞须处理时,必须佩戴煤气报警仪,并有人监护后关闭堵塞火嘴所在的阀。 5.9.紧篦条时、必须从过桥梯子上下台车,严禁翻越栏杆和密封罩。 5.10.1#、2#、3#机生产中若要处理篦条故障,必须停机进行。停机检修紧篦条时必须停机、卡断事故开关、挂牌,设专人负责设备开停。 5.11.停机进入风箱堵料处理堵料时,必须系安全带,在2人以上监护下方可处理。 5.12.紧固、更换安全销时,必须停机、停电、卡开关挂牌处理,禁止用手摸对孔。 5.13.禁止往台车上的烧结矿料面上打水。 5.14.泥辊或笼式布料器卡异物时应停机、卡开关处理。 5.15.进入烧结机密封罩内部作业时,必须对密封罩内

带式烧结机故障及解决方法

带式烧结机故障及解决方法 带式烧结机是烧结工艺中的主要设备,尾部执行牵引机构主要由台车、滚轮、尾部星轮、尾部轨道、配重块、移动架等组成。下面小编为大家讲解带式烧结机相关问题的解决方法。 一、漏风问题 带式烧结机烧结生产过程中,其主风机密封效果和风箱与台车接触的紧密性将直接影响到烧结机对所供能量的利用率。当前烧结机漏风情况的出现,严重致使带式烧结机动力消耗量增大,风量的有效利用率低等,而上述影响又将直接导致烧结生产过程中的产量成本提高。 目前国内烧结生产中,影响烧结机抽风系统漏风的原因有很多,但台车与风箱之间的漏风是主要的,约占烟道总排风量的17%,大烟道的漏风量也比较大,但目前已采用水封拉链运输机,使这部分漏风量大大降低。为了减少台车与风箱之间的漏风量,关键的问题是如何更加安全有效的提高密封装置的密封性。 二、带式烧结机下台车列起拱问题 对于造成带式烧结机尾部下水平轨道台车列起拱的原因较多,如星轮齿型设计、尾部机架灵活程度、台车卡轮与车轴的润滑情况以及配重重量大小及尾部弯

道运动曲线等等。无论什么原因造成台车列起拱,其对正常的烧结生产带来多方面的危害,主要表现为: (1)起拱的台车在向机头方向行走时,呈锯齿形的台车由于本身自重作用瞬间摆平将对车轮及轨道产生较大冲击力,且由于相邻台车接触力作用,台车端面将产生不均匀磨损和车轴损伤,这将缩短台车使用限,加快尾部弯道磨损。 (2)若下台车在尾部星轮推力及前台车阻力作用下后车轮抬起,会对尾部弯道的出口处轨道面产生较大局部胀力,这样会加快台车车轮对轨面的磨损,更严重时会造成轨面局部变形和断裂。 (3)由起拱产生的台车端面磨损,在带式烧结机正常运行时,将加大漏风率,增加能耗量。 (4)台车列在下水平轨道的起拱,会引起上水平轨道台车列长度小于下水平轨道台车列长度,这将导致尾部架向尾部方向水平移动,进一步促使配重块配重的重量必须增加,严重时将造成停机现象。 三、台车跑偏 原因分析 烧结机台车跑偏原因,综合起来有以下几点: 带式烧结机 带式烧结机 (1)烧结机两侧的温度差,特别是在冬季。 (2)密封滑道及滑板的磨损。 (3)台车运行轨道磨损(包括滑道的磨损)和安装尺寸超标。 (4)台车车轮踏面与轮缘处磨损。 (5)台车辊轮和车轴颈处的磨损。

带式输送机传动系统的设计方案

湖南工业大学 机械设计 设计题目:带式输送机传动系统设计 班级:机设1101 学号:11405701213 姓名:黄桂明 2018 年12 月 设计任务书错误!未定义书签

第一章电动机的选择错误!未定义书签。 1.1 传动方案的拟定错误!未定义书签。 1.2 电动机的选择错误!未定义书 签。 1.3 传动比的分配错误!未定义书签。 1.4 传动装置的运动和动力参数计算:错误!未定义书 签 。 第二章斜齿圆柱齿轮减速器的设8 2.1 高速轴上的大小齿轮传动设计8 2.2 低速轴上的大小齿轮传动设计11 第三章轴的结构设计和计算16 3.1 轴的选择与结构设计16 3.2 中间轴的校核:20 4.1. 联轴器的选择和结构设计27 4.2 联轴器的校核27 第五章键联接的选择及计算28 5.1 键的选择与结构设计28 第六章滚动轴承的选择及计算29 6.1 轴承的选择与结构设计29 第七章润滑和密封方式的选择 32 7.1 齿轮润滑32 7.2 滚动轴承的润滑32 8.1 减速器箱体的结构设计33

8.2减速度器的附件33 专业:机械设计班级:机设1101姓名:黄桂明 设计题目:带式输送机传动系统设计 设计参数: 工作条件: 带式输送机在常温下连续工作、单向运转、空载起动、工作载荷平 稳。输送带工作速度V的允许误差为士5%二班制<每班工作8h>要求减速器设计寿命为8年。大修期为2?3年,大批量生产,三相交流电源的电压为380/220V 设计内容: 1)装配图1张 2)零件图3张 3)设计说明书一份 设计任务:设计带式输送机的传动系统,要求传动系统中含有两级 圆柱斜齿轮减速器 日期:2018-12 1、传动方案分析

烧结机安全操作规程

编号:SM-ZD-82433 烧结机安全操作规程Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

烧结机安全操作规程 简介:该规程资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 烧结机班组人员要熟练掌握此操作规程,一个按照安全规程操作做到不伤害自己、不伤害他人、不被他人伤害、不伤害设备。 一、煤气产生炉应有专人操作,根据煤气发生炉操作规程操作。 二、引风机必须在班长的指挥下进行启动,启动步骤如下: 1、风机启动前腰确定主风机的风门是否关闭。 2、启动电机时工作人员必须远离电机和风机周围以防安全事故发生。 3、启动电机时要注意电机的启动电流是否正常,电机正常运行后逐步的将风门打开直到能够达到正常生产需要。 4、风机运行时要确保轴承循环水的畅通,以免温度过高烧坏轴承。

三、搅拌机的操作规程 1、搅拌机在使用时必须按规定打黄油,加润滑油。 2、启动搅拌机后才能提料,料加入搅拌机要搅拌2-3 分钟,要根据料的干湿适当的加入一定量的水,使其搅拌均匀而后慢慢的放入滚筒,放完后将阀门关闭进行下一次。 3、搅拌机在搅拌时滚筒转动时才能放料,搅拌机的料没有放尽时禁止停机。 4、配料工要按配料工艺严格配料将配料误差降到最低,每批料的误差不得±1kg。 5、搅拌机运行时禁止向搅拌机内伸手或是拿工具伸入搅拌机内防止伤人。 四、机械操作及液压操作 1、当煤气发生炉及引风机都正常后烧结开始。 2、机械启动次序,首先启动皮带运输机,再启动滚筒,接着启动狼牙破碎机,最后启动液压系统。 3、操作程序,确定箱模前方顶盘顶起后开始收回液压缸到后位。听到前方信号收回顶盘。此过程为一个循环,依次循环。

带式烧结机新型星轮有限元分析

一68一 机械设计与制造 MachineryDesign&Manufacture 第9期 2008年9月 文章编号:1001—3997(2008)09—0068—02 带式烧结机新型星轮有限元分析 王天杰王会刚刘炳新 (唐山学院机电工程系,唐山063000) FEManalysisofbandsinteringmachinechainsprockets WANGTian-jie,WANGHui-gang,LIUBing-xin (DepartmentofMechanicalEngineering,TangshanCollege,Tangshan063000,China) 中图分类号:THl32。0241.82文献标识码:A 烧结机是烧结厂的主要设备,台车的运动主要是来自烧结机 头、尾星轮的传动。传统星轮齿在推动台车列的过程中,尽管星轮 的转动速度很慢,但会使整体台车列作加速运动,台车之I’开J的作 用力将相当大,导致台乍起拱。为使台车列之问的作用力在运行 全过程中保持为一个常数,则要求星轮的齿阔曲线形状应尽可能 地满足台车自始至终地保持匀速直线运动状态,新型星轮及其齿 形能保证这一要求11I。基于大型分析软件,对某厂烧结机新型星轮进行了i维造型,并进行了受力分析,得到了台车不【Ld位置时星轮的应力分布场。 1新型星轮齿形 文献【11给出的新型晕轮齿形的特点是:星轮岗数为偶数,即14、16、18、20个齿等,且烧结机枉烧结过程巾,单辆台车的追赶运动和台车列的运动分别由两个齿来完成。这样的星轮街齿.形足由译辆台车追赶的加速齿西形曲线方程给出,分别形成加速齿和匀速齿齿阔问隔排列的星轮街形。, 当]}奸板与台车忙轮处于啮合运动过程中,只由过弯道刚摆平的单台车由加速齿推动实现单台车的加速运动,当它追赶卜台车列以后,成为台车列最后一辆台车时,再由匀速街推动实现台车列的匀速运动。由于台车列为匀速运动,上i齿形压力角又为零,因此台车列无变速运动,即尤惯性力,也无台车端部山于压力角的变化而使台车间的压力也产生变化的情况。台车的速度为恒速,台车间的作用力为恒推力。偶数齿烧结杌传动示意图,如图1所示,头、尾星轮均为新型星轮。 基于上述原理,文献中给出了理论上求解匀速齿、加速齿各项参数及齿廓曲线的公式。以132mz带式烧结机为例,其中所设计齿形即根据这些公式得出。 卜——一A————1 图1偶数齿犁烧结机传动示意图 Fig.ISketchofsinteringmachinedriving 2星轮受力分析 下面的分析基于大型分析软件Pro/E进行。 2.1模型的建立 根据理论计算,绘制实体模型,如图2所示。 图2新型星轮实体模型 Fig.2EntitymodelOfnewchainsprockets 接下来的网格划分、材料属性及约束条件的施加按照Pro/E的向导提示进i/-IiP町闭,最后各种分析参数为:单元类型采用六面体单元,共划分单元数5261个,节点8756个;弹性模量206GPA, ★来稿日期:2007一i1-19★基金项目:唐山市机电—体化重点实验审基金项目(04360802B一9) 万方数据

减速器带式输送机传动系统方案

1. 设计任务书 一、设计已知条件: 1、 输入轴功率P=3.8 KW 2、输入轴转速N=960r /min 3、传动比i= 16(减速器内传动比) 4、单向传动,载荷平稳,中型机械 5、设计寿命:1 0年 二、设计参考图 1、传动系统功能图(图一) 2、齿轮传动减速器结构图(图二) 3、齿轮传动减速器装配图(图三) 三、主要零件选材建议 l 、齿轮 8级精度,小齿轮40Cr 钢,调质齿面硬度250HBS;大齿轮45﹟钢,齿面硬度225HBS 。 2、传动轴 选用45#-钢,正火处理,200HBS ,σb =590Mpa 3、减速器上、下座箱材料:灰口铸铁HT200 4、电动机 J02—32—2 P=4KW ,N =1 500r /min 四.设计要求 1:设计说明书1份,字数在5000—10000字。 2、齿轮和轴的设计内容要详细,包括材料与热处理,齿轮的主要参数及几何尺寸,轴的结构,技术要求,强度和刚度的校核。 3、电动机型号选择,轴承选择,减速器上、下座箱基本尺寸,键、轴盖、皮带轮尺寸等要做简要说明。 4、要求总装图纸一张 (1#)、齿轮轴零件图一张(2#图纸)、齿轮的零件图一张(2图纸) 五.毕业设计说明书按下列要求编写: 1,说明书目录 2,概况 3,各零部件设计结构(附图) 4,设计计算步骤、方法所采用的数据、公式及来源 5,设计结果的评价认识及建议,不尽合理处的改进方法 6,设计小结 2. 传动系统方案的拟定 带式输送机传动系统方案如下图所示。 P=4KW N =1 500r /min

带式输送机由电动机驱动。电动机1通过V 带传动2将动力传入两级 圆柱齿轮减速器3,再经过联轴器4,将动力传至输送机滚筒5,带动输 送机6工作。传动系统中经V 带轮减速之后,再通过两级齿轮减速器,其 结构简单,但齿轮相对于轴承位置不对称,因此要求轴有较大的刚度。 3. 电动机的选择 1)传动系统总效率η η5w —输送机滚筒轴至输送带之间的传动效率; ηc —联轴器效率,ηc =0.99; ηg —闭式圆柱齿轮传动效率,η'g =0.97 ηb —对滚动轴承效率,ηb =0.99; ηb —V 带效率,ηv =0.94; ηcy —输送机滚筒效率,ηcy =0.96; 估算传动系统总效率 η=η12η34η45η56η7w 式中 η23=ηv =0.94; η34=ηb ηg =0.99×0.97=0.9603; η45=ηb ηg =0.99×0.97=0.9603; η56=ηb ηc =0.99×0.99=0.9801; η7w =ηb ηcy =0.99×0.95=0.9504; 系统总效率 η=η23η34η45η56η7w =0.94×0.9603×0.9603×0.9801×0.9504=0.8074; 2)电动机型号的选择 根据任务书推荐要求选用Y 系列三相异步电动机,型号为Y112M-4,其主要性能数据如下: P w =2.53 kW Y112M-4 P m =4.0 kW n =1440 r/min

带式输送机集中控制系统的分析与应用

带式输送机集中控制系统的分析与应用 摘要:带式输送机是综合机械化矿井重要的运输设备,其安全可靠运行是煤矿 高产高效的重要保障。将可编程控制系统嵌入带式输送机的集中控制系统中,可 以大大提高设备管理的效率,还可以实时监测带式输送机运行状态,发生故障时 自动报警并提醒人员处理,为安全运输提供保障。就此,本文分析了带式输送机 集中控制系统的构成及功能,探讨了以PLC为核心的集中控制系统在带式输送机 的应用。 关键词:煤矿;带式输送机;集中控制系统;分析与应用 1带式输送机集中控制系统的构成 带式输送机集中控制系统主要包括交换机、多媒体调度主机、信号处理器、 网络管理软件、广播系统调度功能模块、IP桌面对讲器、输入输出接口、传输电 缆和综合保护系统以及远程控制箱等。一般在带式输送机头部放置信号处理器与 远程控制箱等基础设备,地面上的调度室则放置交换机与多媒体调度主机等基础 设备。 2带式输送机集中控制系统的功能设计 2.1底层本机控制功能 底层本机控制功能,实质上就是一种能够做到检测、集中控制、语言报警与 通话等的控制系统。该功能有以下特点: (1)该系统能满足带式运输机手动、自动、检修、紧急控制等运行方式的 控制要求。还能实现数据实时采集与监测。系统通过各种传感器对现场的电机电 流电压、电机轴承温度、冷却风扇压力及温度、煤仓煤位、跑偏、急停、速度、 堆煤、纵撕等实时数据进行采集,实现对输送机运行状态的监控,控制输送机在 零速时制动器动作,自动抱闸,避免输送机的飞车和变频器、电机过流。系统具 备多路开关量输出以及多路开关量/模拟量的输入,可沿线随意选择接入位置。 (2)以液晶显示屏作为系统的主控器,运用动画、彩色图形与汉字等多种方式对设备各种状态进行显示,可以直观显示故障所在位置以及设备运行实时参数。实现操作简单化和维护便捷化。系统具有良好的防尘与防水性能,为数据信息传 输的稳定性提供有效的保障。 (3)该系统还能实现完善的保护功能。完成过负荷、欠电压、短路、超速、打滑、跑偏等监控与保护,并与一次开车回路联锁,可与皮带机综合保护装置如 烟雾、瓦斯、纵向撕裂、急停等对接,实现报警和自动保护。 2.2综合有线语音通信功能 (1)将系统与现在已有的运输线语音通话设备相连接,使得办公固定IP电 话和生产调度IP电话的有线通信语音系统有机组合,从而做到全呼叫、组呼叫与录音等一系列的功能。同时在大屏幕触摸屏上以图形方式将手机、电话等终端设 备有效显示,可以在任意时间对设备进行查看。 (2)调度室IP电话与沿线的其他电话可同时运用,可做到快速拨号呼叫, 同时也能近距离广播。管理人员即使身在办公室,也能够利用计算机来与井下工 作人员实施广播讲话,这不仅使得调度人员的通知程序得到有效的优化,也可有 效减少传达所需的时间。 (3)根据实际情况可构建30路以下的小型多媒体调度系统,系统可以进行 扩声广播,调度台可充分利用扩声终端设备来实施单播或是组播等形式的语音广播,常用的扩声终端包括SIP广播话站与IP话机等。系统对组网广播予以足够的

烧结生产工艺流程1(20200523204223)

烧结工艺流程 一、我厂烧结机概况: 我厂90M2带式抽风机是有鞍山冶金设计研究总院设计。设计利用系数为 1.57t/m·h。(设备能力为 2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。产品 为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%; TFe55%;FeO小于10%;碱度2.0倍。配料采用自动重量配料强化制粒烧结工艺。 厚料层烧结、环式鼓风冷却机冷却烧结矿。冷烧结矿经整粒筛分;分出冷返矿及 烧结机铺底料和成品烧结矿。选用了高效主抽风机等节能设备,电器控制及自动 化达到国内同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。仪表选用性能良好的电动单元组合仪表智能型数字显示仪表 等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进 行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。采取多项措施对薄弱环节设备采用加强型及便于检 修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。 二、什么叫烧结工艺: 烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。再制粒、布料点火、 借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软 化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。 三.烧结的方法 按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:

烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机 等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结 机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。 四.烧结矿的种类: CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结. 矿碱度为 1.5~2.5是高碱度烧结矿;大于 2.5是超高或熔剂性烧结矿。 五. 烧结的意义 通过烧结可为高炉提供化学成分稳定、粒度均匀、还原性好、冶金性能高的 优质烧结矿,为高炉优质、高产、低耗、长寿创造了良好的条件;可以去除有害杂 质如硫、锌等;可利用工业生产的废弃物,如高炉炉尘、轧钢皮、硫酸渣、钢渣等; 可回收有色金属和稀有稀土金属。 六.烧结工艺流程的组成 (1)含铁原料、燃料和熔剂的接受和贮存;(2)原料、燃料和熔剂的破碎 筛分;(3)烧结料的配料、混合、制粒、布料、点火和烧结;(4)烧结矿的破碎、筛分、冷却和整粒。 七.烧结原料 1.含铁原料主要有磁铁矿、赤铁矿、褐铁矿、菱铁矿,铁矿粉是烧结生产的 主要原料,它的物理化学性质对烧结矿质量的影响最大。要求铁矿粉品位高、成分 稳定、杂质少、脉石成分适于造渣,粒度适宜、精矿水分大于12%时影响配料准确性,不宜混合均匀。粉矿粒度要求控制在8mm以下便于烧结矿质量提高,褐铁矿、菱铁矿的精矿或粉矿烧结时要考虑结晶水、二氧化碳的烧损(一般褐铁矿烧损 9~15%,收缩8%左右,菱铁矿烧损17~36%,收缩10%。) 2.烧结熔剂按其性质可分为碱性熔剂、中性熔剂(Al2O3)和酸性熔剂(石英、蛇绞石等)三类,烧结常用碱性熔剂有石灰石(CaCO3)消石灰(Ca(OH)2)生石灰

烧结及保障区环冷机岗位安全操作规程简易版

The Daily Operation Mode, It Includes All The Implementation Items, And Acts To Regulate Individual Actions, Regulate Or Limit All Their Behaviors, And Finally Simplify Management Process. 编订:XXXXXXXX 20XX年XX月XX日 烧结及保障区环冷机岗位安全操作规程简易版

烧结及保障区环冷机岗位安全操作 规程简易版 温馨提示:本操作规程文件应用在日常的规则或运作模式中,包含所有的执行事项,并作用于规范个体行动,规范或限制其所有行为,最终实现简化管理过程,提高管理效率。文档下载完成后可以直接编辑,请根据自己的需求进行套用。 (1)进入生产区域时,按规定穿好劳动防 护用品,带好安全帽,走安全通道,注意安全 警示标记。 (2)开机前检查设备安全防护装置齐全、 灵活、可靠,确认无误后,方可开机。 (3)严禁湿手操作电气设备、用水冲刷电 气设备,电器故障找电工处理。 (4)环冷机人行道要保持清洁,以防跌倒 摔伤。 (5)设备发生异常情况时,遇有威胁人身 安全时,先停机后汇报。

(6)检查、处理下料时,脚严禁站在轨道上,下料口周围观察孔要关严,巡检时,不要接触各运转、高温部位。 (7)检查处理挡轮、轴、轨卡物时,必须停机切断电源,悬挂警示牌,设专人监护。 (8)进入机头密封罩内处理问题时,必须停机,悬挂警示牌,并设专人监护。 (9)处理台车卡物时,必须将台车拐臂固定后方可处理,以防台车突然翻车伤人。 该位置可填写公司名或者个人品牌名 Company name or personal brand name can be filled in this position

烧结主要用能设备

烧结用能设备一览表表 序号设备名称型号(电机) 数 量 备注 1 带式烧结机180m 2 1 主传动电机15kW 2 2 原料给料电机Ф1282mm×3546mm 22kW 1 3 四辊破碎机Φ1000×900mm 90 kW 2 一用一备 4 圆盘给料机Φ2000mm 7.5kW 1 5 一次圆筒混合机Φ3.2×12m 1 配用电机 主传动400 kW 1 微传动18.5 kW 1 6 二次圆筒混合机Φ3.2×12m 1 配用电机 主传动400 kW 1 微传动18.5 kW 1 7 环冷机 190m2 主传动电机11kW 2 8 单齿辊破粹机 Φ1500mm×3080mm 主传动电机75kW 1 电动绞车减速机4kW 2 9 环冷鼓风机G4-73-12 No20D离心风机 Q=206000m3/h 全压3993Pa 5×400kW 5 四用一备 10 机头电除尘器 280m2四电场 电机功率:1350kW 1 11 配料布袋除尘 风量300000m3/h 电机功率:560kW 5000m2布袋除尘 1 12 机尾电除尘 风量780000m3/h 电机功率:1000 kW 260m2三电场除尘 1 13 成品整粒布袋除 尘 风量492000m3/h 电机功率:1250 kW 7200m2布袋除尘 1

14 主抽风机风量:18000m3/min 升压:17000Pa 46000kW 1 15 振动筛2500×7500mm 55kW 4 16 余热锅炉本体 (双压锅炉) 中压蒸发量:22.5t/h 中压蒸汽压力:1.57MPa 中压蒸汽温度:320℃ 低压蒸发量:4t/h 低压蒸汽压力:0.35MPa 低压蒸汽温度:150℃ 给水温度:104℃ 排烟温度:≤160℃ 1 17 锅炉循环风机Q=264000Nm3/h H=6500Pa 1000 kW 1 18 电动旁滤水泵Q=185m3/h H=31m 30 kW 2 一用一备 19 中压锅炉给水泵Q=25m3/h H=240m 37 kW 2 一用一备 20 低压锅炉给水泵Q=6.3m3/h H=100m 7.5 kW 2 一用一备 21 中压锅炉循环泵Q=130m3/h H=36m 22 kW 2 一用一备 22 低压锅炉循环泵Q=66m3/h H=30m 11 kW 2 一用一备 23 空气冷却器360KW 1 24 电动循环水泵Q=864m3/h H=26m 75 kW 2 一用一备 25 电动反洗水泵Q=243m3/h H=22m 22 kW 2 一用一备 26 汽轮机 额定/最大功率:4MW 主汽门前进汽压力: 1.57MPa(a) 主汽门前进汽温度:310℃ 额定功率蒸汽流量22.5t/h 冷却水温度:27℃ 1

带式输送机传动装置设计

机械设计 课程设计 课题名称:带式输送机传动装置设计 系别: 物理与电气工程学院 专业: 机械设计制造及其自动化 班级: 12级机械一班 姓名: 杨帆 学号: 080812025 指导老师: 袁圆 完成日期: 2014.6.18

目录 第一章绪论 (1) 第二章减速器的结构选择及相关计算 (3) 第三章 V带传动的设计 (7) 第四章齿轮的设计 (9) 第五章轴的设计与校核 (15) 第六章轴承、键和联轴器的确定 (20) 第七章减速器的润滑与密封 (22) 第八章减速器附件的确定 (23) 第九章装配图和零件图的绘制 (24) 总结 (24) 参考文献 (25)

第一章绪论 1.1设计目的: 1)此次机械课程设计主要培养我们理论联系实际的设计理念,训练综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。 2)另外促使我们培养查阅和使用标准、规范、手册、图册及相关技术资料的能力以及计算、绘图、数据处理等设计方面的能力。3)通过对通用机械零件、常用机械传动或简单机械的设计,使我们掌握了一定的机械设计的程序和方法,同时树立正确的工程设计思想,培养独立、全面、科学的工程设计能力和创新能力。 1.2设计题目: 原始数据及工作条件 表1 带式输送机的设计参数 工作条件:带式输送机连续单向运转,载荷平稳,空载启动,使用期10年(每年300个工作日),小批量生产,两班制工作,输送机工作轴转速的允许误差为±5%。带式输送机的传动效率为0.96。

图1 带式输送机传动简图 1—电动机;2—带传动;3—单级圆柱齿轮减速器;4—联轴器;5—输送带;6—滚筒 1.3传动方案的分析与拟定 1、传动系统的作用及传动方案的特点: 机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。 本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单(一)级直齿圆柱齿轮减速器。

烧结机自动化系统方案

60m2烧结机自动化系统方案说明 一、前言 烧结生产过程是在铁矿粉中加入一定比例的溶剂和燃料,经混合后,在一定的温度下烧结成高炉需要的原料。主要工艺包括上料、配料、混合、烧结、冷却、整粒等过程。另外还有抽风机系统、水处理系统、环境除尘系统和余热利用系统等。 二、客户需求 武安兴华钢铁集团有限公司要建造一座60m2烧结机系统。考虑到烧结过程是一个连续性的生产过程,环节多、控制对象较复杂、纯滞后时间长、且受干扰因素多,所以必需对生产过程进行自动控制。 三、设计依据 1.业主提供的工艺等资料。 2.《工业企业通用设计规范》(GBT42-81)。 3.《民用工业建筑电气设计规范》(GJT16-92)。 四、设计范围 烧结机系统的自动化项目包括:(1)原料上料和配料系统的电气、仪表和计算机系统;(2)混合料系统的电气、仪表和计算机系统;(3)烧结系统的电气、仪表和计算机系统;(4)冷却、整粒系统的电气、仪表和计算机系统。 另外还有抽风机系统、水处理系统、工艺除尘系统、环境除尘系统和余热利用系统等系统的电气、仪表、计算机系统和高低压供配电系统。 五、设计原则 我们经过认真研究和分析,在烧结机自动化系统中,基本方案是:采用PLC计算机自动化控制系统。 自动化控制系统的设计将以先进﹑可靠﹑实用为原则,并根据冶金设备的特点及用户所提工艺要求,采用PLC计算机自动化控制系统,并充分利用PLC系统的优势,减少故障率,发挥设备的最大效率。 六、设备选型说明 自控系统设备和仪表系统设备的选型及设备安装水平将按照高精度﹑高可靠性的原则,一般检测设备选用国内一流设备,特殊检测选用国外引进设备。

低压配电柜和MCC柜采用GGD型。 高压柜采用KYN28型。 抽风机2400KW电机的启动采用“湖北追日”的液阻启动器和液阻启动星角柜。 低压电器以国内一流的电器为主,或者根据用户的要求进行选型。推荐正泰和德力西。 变频器采用“艾默生”或者“安川”等变频器或者根据业主的要求进行选择。变频器与PLC系统的连接推荐采用点对点的方式。 55KW以上的低压电机采用软起动方式,并设置旁通接触器,在软起动器故障时使用。软起动器采用天传产品。 仪表以鞍山自控仪表和承德中威系列为主。 皮带称采用电子皮带秤。(电子皮带秤的料量信号4-20mA进入PLC系统,由PLC系统进行自动调节控制。) 基础自动化级系统的选型:基础自动化级系统采用西门子S7-300PLC自动化平台作为主控制器,编程软件采用STEP7软件。 上位计算机采用研华工控计算机和北京亚控公司的“组态王”监控软件,该监控软件是真正的中国货,功能比较丰富,性能良好,价格适中,在国内的使用越来越广泛。组态王软件到2004年为止,装机量近20000套。 工程自动化控制共设两级:过程控制级和基础控制级。 过程控制级主要通过上位监控机的工程师站完成烧结机系统生产过程的监控和计量等功能,实现包括原料、配料、混合、烧结、冷却、整粒等工序的过程控制。(也可以根据要求,将过程数据采集到服务器中,该数据服务器提供和全厂生产制造系统的数据接口。) 基础控制级主要通过PLC和上位监控机的操作员站完成烧结机系统生产过程的数据采集﹑运算以及各种控制和操作。 PLC系统开关量的输入和输出信号与电气系统的连接采用继电器进行隔离。这主要是考虑到冶金电气设备的特点和PLC系统的特点,即:PLC系统开关量模块基本上采用的是DC24V的模块,如果不进行隔离,AC220V的强电信号有可能进入PLC系统,造成开关量模块的损坏,导致计算机系统瘫痪。采用继电器进行隔离会

带式输送机基于PLC控制系统的设计

湖南机电职业技术学院 毕业设计任务书 课题名称:带式输送机基于PLC控制系统的设计 专业: 学生班级: 学生姓名: 同组学生: 指导教师: x x x 学院 二O一年月

一、课题概要 带式输送机是一种广泛应用于工业的传输设备,对其进行自动化的改造无疑将提高工业生产的效率和安全性并且将大大的节约人力资源。因其意义重大,对带式输送机的改造是多方面的而本文将主要介绍的是:基于西门子PLC的带式输送机多速度控制系统的设计。该系统的设计包括硬件设计和软件设计。其中硬件设计包括西门子PLC、变频器、异步电动机的外部电路的设计与安装;软件部分包括程序的设计与调试。所设计系统最终能够通过PLC与变频器实现以下功能:(1)能对物品进行运送,速度可根据两物品之间的距离自动变换防止传送物品之间发生碰撞;(2)能够实现故障报警、状态指示、带式输送机带负载软启动等;(3)能够实现手动与自动状态切换,方便维护。该系统主要运用了西门子PLC、传感器、继电器、变频器等器件,利用PLC良好的自动控制性能,实现流水线带式输送机传送过程的无人控制。 二、设计任务与要求 1.控制要求 (1)按动启动按钮后,电动机3启动,金属板在带式输送机上向图中所示方向输送,其位置由接近开关检测; (2)当金属板到达两带式输送机邻接处时传感器3接受到信号,启动电动机2; (3)当传感器2接受到信号时,启动电动机1; (4)当金属板离开电动机2拖动的带式输送机进入电动机1拖动的带式输送机时,传感器2的信号消失,此时启动定时器T1,定时2s后控制电动机2停止; (5)传感器1接受到信号,指挥下一级的机构动作(可不考虑); (6)当金属板离开电动机1拖动的带式输送机后,传感器1的信号消失,此时启动定时器T2,定时2s后控制电动机1停止。 2.系统操作可实现单循环,自动循环功能。 3.设计PLC(PLC(单片机))的控制系统和输入/输出信号调理电路及功率驱动电路原理图。4.设计控制系统程序流程图并用汇编语言编写程序。 5.设计操作台面板布置示意图。 6.编写设计说明书和使用说明书。7.在满足控制要求的前提下,力求控制系统简单,经济。 三、附件及参考资料 (一)附件