工艺尺寸链

工艺尺寸链工艺尺寸链

工艺尺寸链什么是工艺尺寸链?工艺尺寸链(Process Dimension Chain)是指在产品的设计和生产过程中,通过不同环节的相互关联,形成的一系列工艺尺寸数据的链结构。

它包含了从设计到制造的各个环节,用于确保产品质量和制造的一致性。

在制造业中,工艺尺寸链是非常重要的,它能够帮助企业在产品设计、工艺规划和生产制造过程中实现高质量、高效率和精确度。

通过建立并优化工艺尺寸链,企业可以降低生产成本,提高产品质量,缩短生产周期,提升市场竞争力。

工艺尺寸链的组成一个完整的工艺尺寸链通常包含以下环节:1.产品设计:产品设计是整个工艺尺寸链的起点,它决定了产品的形状、尺寸和功能。

在产品设计过程中,需要考虑各个零部件之间的相互关系,以及产品在使用过程中的各种要求。

2.零部件设计:零部件设计是产品设计的一部分,它主要负责完成产品组成部件的详细设计。

在零部件设计中,需要对每个零部件的尺寸、外形和细节进行规划和确定。

3.工艺规划:工艺规划是根据产品设计和零部件设计,确定制造工艺和生产流程的过程。

在工艺规划中,需要考虑到各个工序之间的工艺连接,以及每个工序对应的工艺参数和工具设备的选择。

4.加工制造:加工制造是工艺尺寸链的核心环节,它是根据工艺规划,进行材料加工和零部件生产的过程。

在加工制造中,需要确保每个工序的尺寸和质量要求能够得到满足。

5.检测验证:检测验证是对加工制造的结果进行检验和验证,以确保零部件和产品的尺寸和质量符合设计要求。

在检测验证中,需要利用各种检测设备和工具,进行尺寸测量和质量评估。

6.数据收集与分析:数据收集与分析是整个工艺尺寸链的最后一个环节,它用于收集和分析整个制造过程中产生的数据。

通过对数据的分析,可以找出工艺中的问题和改进的空间,为优化工艺尺寸链提供依据和方向。

工艺尺寸链的意义工艺尺寸链在现代制造业中具有重要的意义,具体表现在以下几个方面:1.提高产品质量:通过建立工艺尺寸链,可以实现对产品在设计、制造和验证过程中进行全面控制,从而提高产品的尺寸和质量的可控性。

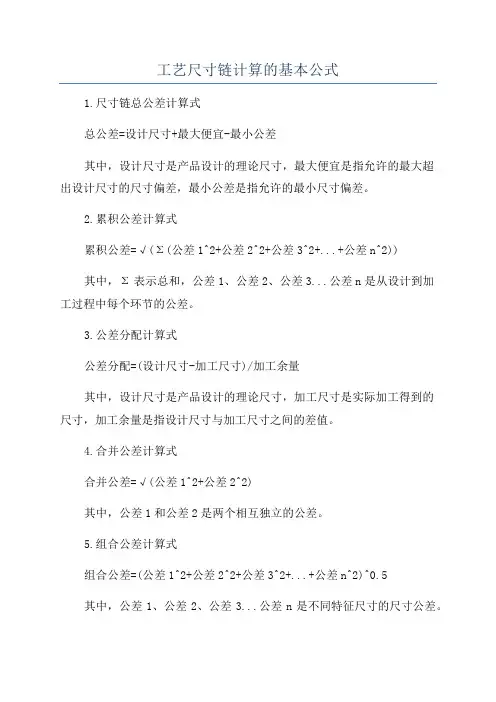

工艺尺寸链计算的基本公式

工艺尺寸链计算的基本公式

1.尺寸链总公差计算式

总公差=设计尺寸+最大便宜-最小公差

其中,设计尺寸是产品设计的理论尺寸,最大便宜是指允许的最大超

出设计尺寸的尺寸偏差,最小公差是指允许的最小尺寸偏差。

2.累积公差计算式

累积公差=√(Σ(公差1^2+公差2^2+公差3^2+...+公差n^2))

其中,Σ表示总和,公差1、公差2、公差3...公差n是从设计到加

工过程中每个环节的公差。

3.公差分配计算式

公差分配=(设计尺寸-加工尺寸)/加工余量

其中,设计尺寸是产品设计的理论尺寸,加工尺寸是实际加工得到的

尺寸,加工余量是指设计尺寸与加工尺寸之间的差值。

4.合并公差计算式

合并公差=√(公差1^2+公差2^2)

其中,公差1和公差2是两个相互独立的公差。

5.组合公差计算式

组合公差=(公差1^2+公差2^2+公差3^2+...+公差n^2)^0.5

其中,公差1、公差2、公差3...公差n是不同特征尺寸的尺寸公差。

除了这些基本公式外,还有一些特殊情况下的公式可供使用,如配合

公差的计算、紧配合公差的计算等。

需要注意的是,工艺尺寸链的计算是一个复杂的过程,需要考虑到产

品的设计要求、加工工艺的要求、材料的特性等多个因素。

公式只是工艺

尺寸链计算的一部分,实际使用中还需结合具体情况进行综合计算和分析。

精选第4章工艺尺寸链

i 1

i 1

i 1

m

m

n

n

m

n

( Ai max Ai min ) ( Ai max A ) i min T i T i

i 1

i 1

i 1

i 1

i 1

i 1

即:

N 1

T Ti

i 1

结论:

封闭环公差等于所有组成环公差之和,它比任何组成环公

差都大。所以应用中应注意:

(1) 在零件设计中,应选择最不重要的环作为封闭环。 (2) 封闭环公差确定后,组成环数愈多,则分到每一环的公 差应愈小。所以在装配尺寸链中,应尽量减小尺寸链的环数。

正态分布各环公差计算公式

N 1

T Ti2

i 1

30

非正态分布时各环公差计算:

当零件尺寸分布下为非正态分布时,封闭环公差计算时须 引入“相对分布系数K”。K表示所研究的尺寸分布曲线的不同 分布性质,即曲线的不同分布形状。

正态分布时: T 6 , T

6

非正态分布时: K • T

6

所以,封闭环公差的一般公式为:

L5

L∑ L2

L4

L1 L3

15

2.已知封闭环,求组成环 根据设计要求的封闭环基本尺寸及公差(或偏差),反

过来计算各组成环基本尺寸及公差(或偏差),称为“尺寸 链的反计算”。

如齿轮零件

轴向尺寸加工,

采用的工序如

10±0.15

图,现需控制

幅板厚度10土

0.15,如何控

40

制L1、L2、 L3

零件图

L1

19

T/2 T/2 Δm A

Am

A max Δs A

尺寸链计算的基本公式

工艺尺寸链

n1

TA 0 TA i

m:增环数,n:尺寸链总环数

封闭环时还可列竖式进行解算。解算时应用口诀:增环上 下偏差照抄;减环上下偏差对调、反号。即:

环的类型

增环

基本尺寸 + A1 + A2 - A3 - A4 AΣ

上偏差 ES ESA1 ESA2 - EIA3 - EIA4 ESAΣ

下偏差 EI EIA1 EIA2 - ESA3 - ESA4 EIAΣ

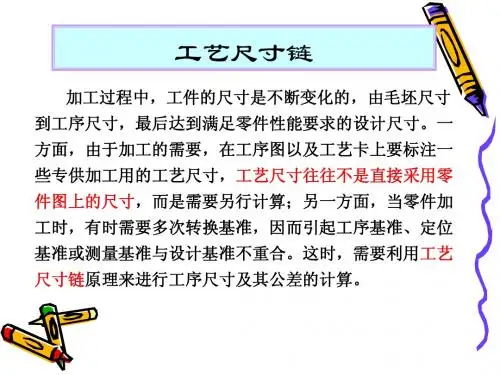

工艺尺寸链

加工过程中,工件的尺寸是不断变化的,由毛坯尺寸

到工序尺寸,最后达到满足零件性能要求的设计尺寸。一

方面,由于加工的需要,在工序图以及工艺卡上要标注一 些专供加工用的工艺尺寸,工艺尺寸往往不是直接采用零

件图上的尺寸,而是需要另行计算;另一方面,当零件加

工时,有时需要多次转换基准,因而引起工序基准、定位 基准或测量基准与设计基准不重合。这时,需要利用工艺

工艺尺寸链:

由单个零件在加工过程中的各有关工艺尺寸所组成 的尺寸链,称为工艺尺寸链。

装配尺寸链:

在装配过程中的由不同零件设计尺寸所形成的尺寸 链,称为装配尺寸链。

封闭环 工艺尺寸链的每一个尺寸称为环,工艺尺寸链由 一个封闭环和若干个组成环构成间接获得)的尺寸。

设计尺寸 封闭环 注意: 一个尺寸链中只能有一个封闭环(封闭性); 封闭环的精度决定于其他环的精度(关联性); 要求保证的尺寸(设计尺寸)为封闭环或不要求保证 的尺寸(非设计尺寸)为封闭环的说法都是错误的;

(2)组成环:

A0

A2

A1 在加工过程中直接获得的尺寸。记为: Ai

① 增环:

在组成环中,当某组成环的尺寸增加,使得封闭 环的尺寸增加,则该环为增环。记为:A i

工艺尺寸链

17

图3-17 代表符号的含义

❖1 图表的绘制

❖ 1)在图表上方绘出工件简图,(画对称的半个剖面,零件细节可 省略)简图中标出与工艺计算有关的轴向设计尺寸。将有关表面 向下引出四条直线,并按A、B、C、D顺序编好。

❖ 2)自上而下画出表格,依次分栏说明各工序的名称和加工内容。

❖ 3)用图 3-17所示符号,画出各工序的定位基准、工序基准、加工 表面、工序尺寸、工序余量。余量符号画在待加工面的入体侧。

零件简图

工序1

工序2 题图3-3

工序3

工序5

工序 1

工序 2 工序 3

工序 5

B

36 0.4

1

17

31

30

2

A 4.7 0.1

5 0.3

30

+0.1 0

B

3

工序 1

工序 2

工序 3

工序 5

B

36 0.4

1

17-1

31

25 0.3

30

2

A 4.7 0.1

5 0.3

30

+0.1 0

B

3

解:根据题意画跟踪图,得尺寸链1和尺寸链2由尺寸链1,解出:B=36±0.4。

布

布

布

布

偏态分布

外尺寸 内尺寸

分布 曲线

k

1

e

0

1.22

1.73

1.14

1.17

1.17

0

0

-0.28 -0.26 -.26

(3)封闭环的公差T0

极值公差

m

T0L= i Ti

i 1

统计公差

Tos=

1 k0

工艺尺寸链的基本概念及计算

合理安排测量点

在关键尺寸和重要部位设置测量点, 以便及时发现和纠正误差。

06

实例分析与计算过程展示

实例背景介绍

02

01

03

实例来源:某机械制造企业 产品类型:轴类零件 工艺要求:保证轴的直径和长度尺寸精度

建立工艺尺寸链步骤

确定封闭环

轴的直径和长度尺寸精度是最终要求,因此为封闭环。

04

工艺尺寸链计算方法

极值法原理及应用

原理

极值法是一种基于最坏情况的工艺尺寸链计算方法。它假设所有工艺尺寸都处 于其极限值,从而计算出最终产品的最大和最小可能尺寸。这种方法不考虑尺 寸变化的概率分布,因此计算结果相对保守。

应用

极值法适用于对产品质量要求较高、且工艺过程中尺寸波动较大的情况。通过 极值法计算,可以确保最终产品的尺寸在可接受范围内,从而避免产品不合格 的风险。

03

建立工艺尺寸链方法

确定基准件和基准面

基准件

在工艺尺寸链中,应选择一个相对稳 定、易于测量和定位的零件作为基准 件。

基准面

在基准件上选择一个具有代表性、易 于测量和定位的表面作为基准面。

绘制尺寸链图

01

02

03

零件尺寸

在尺寸链图中,应标注出 各零件的基本尺寸、公差 及偏差。

工艺尺寸

根据工艺要求,确定各工 序间的工艺尺寸,并在尺 寸链图中标注出来。

实例分析

实例一

某机械零件的加工过程中,需要经过车削、铣削和磨削等多道工 序。这些工序中涉及的各个尺寸就构成了一个工艺尺寸链。在这 个例子中,可以分析各个工序对最终产品尺寸精度的影响,以及 如何通过控制各工序的加工精度来保证最终产品的精度要求。

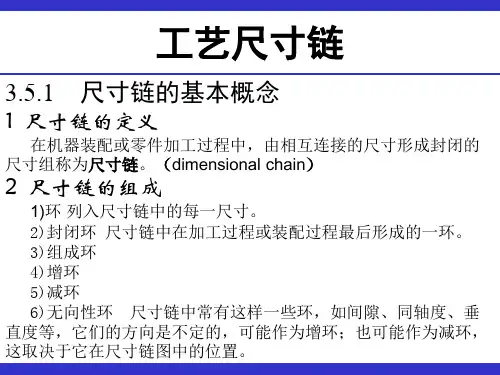

第四节 工艺尺寸链

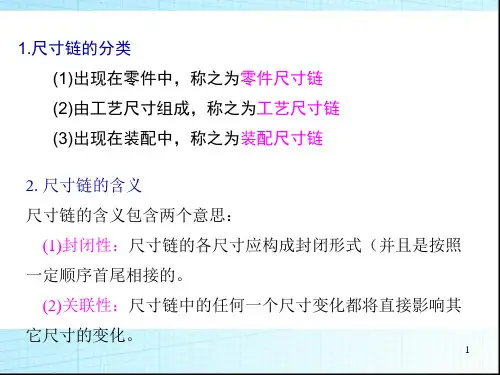

第四节工艺尺寸链一、尺寸链的概念尺寸链:相互联系的尺寸按一定顺序首尾相接排列成的尺寸封闭图形。

设计尺寸链:在零件图或在设计图上,确定某些表面间的相互位置的尺寸链。

工艺尺寸链:在工艺文件上,确定某些表面间的相互位置的尺寸链。

如图4-1所示为零件的工序图,凸缘厚度A3,由尺寸A1,A2确定,组成一个工艺尺寸链。

图4-1 设计尺寸链和工艺尺寸链图二、工艺尺寸链的组成尺寸链的环:组成工艺尺寸链的各个尺寸。

①封闭环:最终间接获得或间接保证精度的那个环。

每个尺寸链中只有一个封闭环。

② 组成环:除封闭环以外的其他环。

组成环又分为增环和减环。

(i )增环(A i ):其他组成环不变,某组成环的变动引起封闭环随之同向变动的环i A 。

(ii )减环(A j ):其他组成环不变,某组成环的变动引起封闭环随之异向变动的环j A 。

建立尺寸链图:1)对工艺过程和工艺尺寸进行分析,确定间接保证精度的尺寸定为封闭环;2)从封闭环出发,按照零件表面尺寸间的联系,用首尾相接的单向箭头顺序表示各组成环。

三)工艺尺寸链的特性1)封闭性:各尺寸的排列呈封闭形式,没有封闭的不能成为尺寸链。

2)关联性:任何一个直接获得的尺寸的变化,都将影响间接获得尺寸及其精度的变化。

四) 工艺尺寸链计算的基本公式 1)极值法计算公式① 封闭环的基本尺寸:等于组成环环尺寸的代数和∑∑=-+=-=mi n m j j i A A A 1110 (1-12)式中,0A ——封闭环的的尺寸; iA ——增环的基本尺寸;jA ——减环的基本尺寸;m ——增环的环数;n ——包括封闭环在内的尺寸链的总环数。

② 封闭环的极限尺寸:最大极限尺寸:等于所有增环的最大极限尺寸之和减去所有减环的最小极限尺寸之和;∑∑=-+=-=mi n m j ji A A A 111m i nm a x m a x 0 (1-13)最小极限尺寸:等于所有增环的最小极限尺寸之和减去所有减环的最大极限尺寸之和。

工艺尺寸链的建立及计算

工艺尺寸链的建立及计算摘要:一、引言二、工艺尺寸链的建立1.工艺尺寸链的定义与组成2.工艺尺寸链的建立方法三、工艺尺寸链的计算1.计算方法概述2.极值法3.概率法4.位移合成法四、工艺尺寸链的应用1.在拟定工艺规程和工艺装备设计中的应用2.在解决现场加工质量问题中的应用五、结论正文:一、引言在机械加工过程中,工艺尺寸链的建立和计算是一项重要的工作。

工艺尺寸链是由相互连接的尺寸形成封闭的尺寸环,它在机械装配或零件加工过程中起着关键作用。

本文将从工艺尺寸链的建立和计算两个方面进行详细阐述。

二、工艺尺寸链的建立1.工艺尺寸链的定义与组成工艺尺寸链是指在机械加工过程中,由相互连接的尺寸形成封闭的尺寸环。

它主要由封闭环、增环和减环组成。

封闭环是指加工过程最后形成的一环,它的尺寸变化会引起整个工艺尺寸链的变化。

增环是指该环的变动引起封闭环的同向变动,而减环是指该环的变动引起封闭环的反向变动。

2.工艺尺寸链的建立方法在实际操作中,建立工艺尺寸链的方法主要有以下几种:(1)根据零件的加工工艺,逐一分析各个加工工序的尺寸变化,从而建立工艺尺寸链。

(2)通过查阅相关工艺资料,了解零件的加工工艺,结合工程实际,建立工艺尺寸链。

(3)利用计算机辅助设计(CAD)软件,根据零件的三维模型,自动生成工艺尺寸链。

三、工艺尺寸链的计算1.计算方法概述工艺尺寸链的计算方法主要有极值法、概率法和位移合成法。

这些方法在计算过程中各有优缺点,需要根据实际情况选择合适的方法。

2.极值法极值法是一种常用的计算方法,它通过求解各环的极值,从而得到工艺尺寸链的解。

极值法的优点是计算简单,缺点是求解结果可能不唯一。

3.概率法概率法是一种基于概率论的计算方法,它通过求解各环的概率分布,从而得到工艺尺寸链的解。

概率法的优点是求解结果较为准确,缺点是计算过程较为繁琐。

4.位移合成法位移合成法是一种基于位移原理的计算方法,它通过求解各环的位移,从而得到工艺尺寸链的解。

尺寸链

装配尺寸链及其应用

装配尺寸链: 把影响某一装配精度的有关尺寸彼此顺 序地连接起来,构成一个封闭外形即装配尺 寸链。 1.装配尺寸链的建立 ⑴确定封闭环; ⑵确定组成环; ⑶画尺寸链; ⑷判断增、减环。

2.装配尺寸链的计算方法 ⑴极值法 ⑵概率法:

3.装配尺寸链的解法 ⑴互换法 例题:如图所示一对开式齿轮箱部件,为了使 齿轮能正常工作,装配后要求轴向间隙为 0~0.7mm。已知各零件基本尺寸为: A1=100mm,A2=50mm,A3=A5=5mm, A4=139mm。试用完全互换法和不完全互换 法确定各组成环的公差与偏差。

例题: 已知:活塞销 与活塞孔的直径为 ¢30mm,装配间 隙要求为 0.005~0.015mm, 已知活塞孔、活塞 销的经济精度公差 为0.02mm。试用 分组装配法解此尺 寸链,试确定各组 成环的偏差值。

活塞

活塞销

如图所示,轴套零件的 轴向尺寸,其外圆、 内孔及端面均已加工。 试求当以B面定位钻铰 φ10H7mm孔的工序尺 寸(A)。

如图所示的轴套件,当 0.20 加工B面保证尺寸10 0 mm时的定位基准为 A时,需进行工艺尺 寸换算。试画工艺尺 寸链图,并计算A、 B间的工序尺寸。

如图a所示为轴套零件简图,其内孔、外圆和各端面均 已加工完毕,试分别计算按图b中三种定位方案钻孔 时的工序尺寸及偏差。试判定哪种定位方案较合理?

3.尺寸链的特点 ⑴封闭性 ⑵唯一性 ⑶相关性 4.尺寸链的建立 ⑴确定封闭环; ⑵确定组成环; ⑶画尺寸链; ⑷判断增、减环。

5.工艺尺寸链的计算公式 封闭环的基本尺寸: A0=

A

i 1

n

i

—

i n 1

A

m

i

封闭环的极限偏差:

工艺尺寸链

工艺尺寸链一、概念1、工艺尺寸链——在工艺过程中,由同一零件上与工艺相关的尺寸所形成的封闭尺寸组,称为工艺尺寸链。

2、封闭环的基本属性——派生性,即封闭环本身不具有“独立”性质,是随着别的环的变化而变化。

在工艺尺寸链中即表现为尺寸的间接获得。

注意:工艺尺寸链中封闭环的确定,比装配、设计尺寸链中的封闭环的确定要困难,原因是由于它是随着零件的加工方案在改变。

二、工艺基准与设计基准重合时工序尺寸及其公差的确定零件上外圆和内孔的加工多属这种情况。

当表面需要经过多次加工时,各工序的加工尺寸公差取决于各工序的加工余量及所采用加工方法的加工经济精度,计算的顺序是由最后一道工序向前推算。

三、工艺基准与设计基准不重合时工艺尺寸的计算 1、定位基准和设计基准不重和时的工艺尺寸计算 例1.图示工件A 、B 面已加工好,现以底面A 定位,加工台阶面C ,保证尺寸0070.012 ,试确定工序尺寸2L 及各工序尺寸公差。

解:1)画尺寸链图如图b 所示; 2)封闭环:0L ;增环:1L ;减环:2L ;图4-24 例1图3)计算基本尺寸及偏差181230012210=-=-=⇒-=L L L L L L为了保证0L 的设计要求,首先必须将0L 的公差分配给1L 和2L , 如用等公差分配,令mm T T T o 035.02070.0221==== 按入体原则标注,有 035.0020035.011830+-==L L ; (2)、测量基准与设计基准不重合例2.图示零件,尺寸0L 不好测量,改测尺寸2L ,试确定2L 的大小和公差。

解: 1)画尺寸链如右图;2)2L 是测量直接得到的尺寸,是组成环(减环);0L 是间接保图4-25 例2图 证的,是封闭环;1L 是增环。

3)计算尺寸链可得到:19.0020124019.017.036.0000401050+=∴=⇒--=-=⇒-==-=-=L ES ES EI EI L L L 讨论:关于假废品的问题:1)若测得L 2=40.36,即向上超差0.17,表面上判断,此零件应为废品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四节工艺尺寸链一、尺寸链的概念尺寸链:相互联系的尺寸按一定顺序首尾相接排列成的尺寸封闭图形。

设计尺寸链:在零件图或在设计图上,确定某些表面间的相互位置的尺寸链。

工艺尺寸链:在工艺文件上,确定某些表面间的相互位置的尺寸链。

如图4-1所示为零件的工序图,凸缘厚度A3,由尺寸A1,A2确定,组成一个工艺尺寸链。

图4-1 设计尺寸链和工艺尺寸链图二、工艺尺寸链的组成尺寸链的环:组成工艺尺寸链的各个尺寸。

①封闭环:最终间接获得或间接保证精度的那个环。

每个尺寸链中只有一个封闭环。

② 组成环:除封闭环以外的其他环。

组成环又分为增环和减环。

(i )增环(A i ):其他组成环不变,某组成环的变动引起封闭环随之同向变动的环iA 。

(ii )减环(A j ):其他组成环不变,某组成环的变动引起封闭环随之异向变动的环j。

建立尺寸链图:1)对工艺过程和工艺尺寸进行分析,确定间接保证精度的尺寸定为封闭环;2)从封闭环出发,按照零件表面尺寸间的联系,用首尾相接的单向箭头顺序表示各组成环。

三)工艺尺寸链的特性1)封闭性:各尺寸的排列呈封闭形式,没有封闭的不能成为尺寸链。

2)关联性:任何一个直接获得的尺寸的变化,都将影响间接获得尺寸及其精度的变化。

四) 工艺尺寸链计算的基本公式 1)极值法计算公式① 封闭环的基本尺寸:等于组成环环尺寸的代数和∑∑=-+=-=m i n m j jiA A A 1110 (1-12)式中,0A ——封闭环的的尺寸; i A ——增环的基本尺寸;j ——减环的基本尺寸;m ——增环的环数;n ——包括封闭环在内的尺寸链的总环数。

② 封闭环的极限尺寸:最大极限尺寸:等于所有增环的最大极限尺寸之和减去所有减环的最小极限尺寸之和;∑∑=-+=-=mi n m j j i AAA 111m i nm a xm a x 0 (1-13)最小极限尺寸:等于所有增环的最小极限尺寸之和减去所有减环的最大极限尺寸之和。

∑∑=-+=-=mi n m j j i A A 111maxmin min 0 (1-14)③ 封闭环的上偏差()0A ES 与下偏差()0A EI :封闭环的上偏差:等于所有增环的上偏差之和减去所有减环的下偏差之和()()()∑∑=-+=-=mi in m j ji A EI A ES A ES 11(1-15)封闭环的下偏差:等于所有增环的下偏差之和减去所有减环的上偏差之和()()()∑∑=-+=-=mi in m j ji ES EI A EI 11(1-16)④ 封闭环的公差()0A T :等于所有组成环公差之和()()∑-==in i i A T A T 10 (1-17)⑶ 工艺尺寸链的计算形式① 正计算:已知各组成环尺寸求封闭环尺寸。

(产品设计的校验)。

② 反计算:已知封闭环尺寸求各组成环尺寸。

(精度合理分配给各组成环。

产品设计)。

③ 中间计算:已知封闭环尺寸和部分组成环尺寸求某一组成环尺寸。

(加工过程中基准不重合时)。

2.直线尺寸链在工艺过程中的应用(1) 工艺基准和设计基准不重合时工艺尺寸的计算 1) 测量基准和设计基准不重合【 例 】 某车床主轴箱体Ⅲ轴和Ⅳ轴的中心距为(127土0.07)mm ,(见图4-23a),该尺寸不便直接测量,拟用游标卡尺直接测量两孔内侧或外侧母线之间的距离来间接保证中心距的尺寸要求。

已知Ⅲ轴孔直径为004.0018.080+-φmm ,Ⅳ轴孔直径为030.0009.065+-φmm 。

现决定采用外卡测量两孔内侧母线之间的距离。

为求得该测量尺寸,需要按尺寸链的计算步骤计算尺寸链。

已知:L 0=(127土0.07)mm ;L 2为待求测量尺寸;015.0035.32L +=mm 。

【 解 】(1) 画出工艺尺寸链图 (2) 判断组成环L 1、L 2、L 3为增环; L 0为间接保证尺寸,是封闭环 ③尺寸链计算⎪⎩⎪⎨⎧---=++=++=)()()()()()()()(321032103210L EI L EI L EI L EI l ES L ES L ES L ES L L L L ⎪⎩⎪⎨⎧++-=-++=++=0)(009.007.0015.0)(002.007.05.3240127222L EI L ES L ⎪⎩⎪⎨⎧-=+-==--==--=061.0009.007.0)(053.0015.0002.007.0)(5.545.3240127222L EI L ES L ∴ 053.0061.025.54+-=L 公差:114.0)061.0(053.0)(2=--=H T 故:实测结果为053.0061.025.54+-=L ,就能够保证III 轴和Ⅳ轴中心距的要求。

但是,若实测结果超差,却不一定都是废品。

若两孔的直径尺寸取公差的上限,即半径尺寸L 1=40.002,L 3=32.515,而中心距尺寸取下限:L 0=126.93,则:L 2=L 0-L 1-L 3=126.93-40.002-32.515=54.413 则L 2的尺寸便允许L 2=(54.5-0.087)由此可见,产生假废品的根本原因在于测量基准和设计基准不重合。

组成环环数愈多,公差范围愈大,出现 假废品的可能性愈大。

2) 定位基准和设计基准不重合【 例 】某零件按大批量生产采用调整法加工A 、B 、C 面。

其工艺安排是:已将A 、B 面加工好,本工序以A 面为定位基准加工C 面, 以保证尺寸:007.0012-=L ,需计算工艺尺寸L 2【 解 】① 画出工艺尺寸链图 ② 判断组成环L 1为增环;L 2为减环 L 0为间接保证尺寸,是封闭环 ③公差分配按等公差原则分配公差:035.01307.01021=-=-==n T T T L 按入体原则确定L 1的公差:0035.0130-=L④尺寸链计算⎪⎩⎪⎨⎧-=-=-=)()()()()()(210210210L ES L EI L EI L EI L ES L ES L L L ⎪⎩⎪⎨⎧--=--=-=)(07.0035.0)(003012222L ES L EI L⎪⎩⎪⎨⎧-=+-===-=035.0035.007.0)(0)(181230222L ES L EI L ∴ 035.00218+=L 公差:035.0)(2=L T注意:① L 1和L 2本没有公差要求,但由于定位基准和设计基准不重合,就有公差的限制,增加了加工的难度。

② 本例若采用试切法,不需要求解尺寸链。

(2) 一次加工满足多个设计尺寸要求的工艺尺寸计算【 例 】 一个带有键槽的内孔,其设计尺寸如图a 所示。

该内孔有淬火处理的要求,因此有如下工艺安排:工序1:镗内孔至Ф39.6+0.062; 工序2:插槽至尺寸A 1 ; 工序3:热处理—淬火; 工序4:磨内孔至Ф40+0.039, 同时保证键槽深度43.3+0.2。

要求计算插槽时的工艺尺寸:A 1【 解 】① 画出工艺尺寸链图 ② 判断组成环A 1 、A 3为增环;A 2为减环 A 0为间接保证尺寸,是封闭环③中间工序尺寸A 1的计算A 1基本尺寸:A 0 =A 1+A 3-A 2 43.3=A 1 +20 –19.8 得A 1 =43.1 验算公差: T 0 =T 1 +T 3+T 2 T 1 = 0.2–0.031–0.0195 =0.1495 A 1上偏差: 0.2= ES (A 1)+0.0195–0 (A 1)= 0.2 – 0.0195 = 0.18 A 1下偏差: 0 = EI (A 1)+0 – 0.031 EI (A 1)= 0.031 故插键槽时的工序尺寸A 1 =43.1+0.18总结: 1)把镗孔中心线看作是磨孔的定位基准是一种近似。

2)按设计要求,键槽深度的公差是:0.039,但是,插键槽工序却只允许按0.018公差来加工。

究其原因,仍然是工艺基准与设计基准不重合。

(3) 表面淬火、渗碳层深度及镀层、涂层厚度工艺尺寸链【例1 】 如图所示的偏心轴零件,表面P 的表层要求渗碳处理,渗碳层深度规定为0.5—0.8mm ,为了保证对该表面提出的加工精度和表面粗糙度要求,其工艺安排如下:1)精车P 面,保证尺寸01.04.38-φmm ;2)渗碳处理,控制渗碳层深度;3)精磨P 面,保证尺寸0016.038-φmm ,同时保证渗碳层深度。

已知:3.0005.0+=L 、005.012.19-=L 、0008.0319-=L ,求解L 2【 解 】① 画出工艺尺寸链图 ② 判断组成环L 2、L 3为增环;L 1为减环L 0渗碳层深度是间接保证尺寸,是封闭环 ③确定各尺寸及公差3.0005.0+=L 、005.012.19-=L 、0008.0319-=L④尺寸链计算⎪⎩⎪⎨⎧-+=-+=-+=)()()()()()()()(132013201320L ES L EI L EI L EI L EI L ES L ES L ES L L L L ⎪⎩⎪⎨⎧--=--+=-+=0008.0)(0)05.0(0)(3.02.19195.0222L EI L ES L ⎪⎩⎪⎨⎧===008.0)(25.0)(7.0222L EI L ES L ∴ 25.0008.027.0++=L 公差:242.0008.025.0)(2=-=L T总结:1) 在精磨P 面时,P 面的设计基准和工艺基准都是轴线,而渗碳层深度L 0的设计基准是磨后P 面外圆母线,设计基准和定位基准不重合。

2)有的零件表层要求涂(或镀)一层耐磨或装饰材料,涂(或镀)后不再加工,但有一定精度要求。

【 例2 】如图所示轴套类零件的外表面要求镀铬,镀层厚度规定为0.025~0.04mm ,镀后不再加工,并且外径的尺寸为0045.028-φmm 。

这样,镀层厚度和外径的尺寸公差要求只能通过控制电镀时间来保证,求镀前磨削工序的工序尺寸。

【 解 】① 按半径画出工艺尺寸链图② 判断组成环L 0为镀后外径是间接保证尺寸,是封闭环 L 1、L 2为增环 ③确定各尺寸及公差00225.0014-=L 、015.002025.0+=L ④尺寸链计算⎪⎩⎪⎨⎧+=+=+=)()()()()()(210210210L EI L EI L EI L ES L ES L ES L L L ⎪⎩⎪⎨⎧+=-+=+=0)(0225.0015.0)(0025.014111L EI L ES L ⎪⎩⎪⎨⎧-=-==0225.0)(015.0)(975.13111L EI L ES L ∴ 015.00225.01975.13--=L 换成直径后,镀前磨削工序的工序尺寸为:03.0045.095.27--φ (4) 余量校核加工余量过大会影响生产率,浪费材料,影响精加工工序质量。