侧伸式搅拌槽中叶轮区的局部速度

搅拌的应用及工艺过程

1.搅拌设备常规设计方法搅拌装置广泛用于工艺过程的混合(如调和、乳化、分散、固液悬浮等);传质(如溶解、气体吸收、结晶、萃取、浸取等);传热(如加热、冷却等);传递动能;反应等。

具体涉及生物发酵(如医药、饲料、饮料、酒类、调味品等);石油化工(如合成树脂、合成纤维、合成橡胶、粘接剂、催化剂等);精细化工(如化妆品、涂料、染料、农药、助剂等);环保(如给排水处理、烟气脱硫等);湿法冶金;造纸;有机/无机化工等行业。

搅拌设备设计遵循以下三个过程:①根据搅拌操作目的和物系性质进行搅拌设备工艺设计及结构选型。

②在选型的基础上进行该搅拌的特性计算和工艺工程设计。

③进行搅拌设备的机械工程设计与费用评估。

1.1根据搅拌操作目的和物系性质进行搅拌设备工艺设计及结构选型。

1.1.1 确定操作参数搅拌的操作参数包括搅拌槽容积、操作压力和温度、操作时间、连续或间歇操作、物料有关特性(见1.1.2节)、物料的流动状态(见1.1.3节)、搅拌器有关参数等,其最基本目的则是要通过有关参数,进行计算搅拌流型、功率、循环能力、剪切力以及各种搅拌目的要求的特性参数计算。

1.1.2 明确搅拌操作目的于物系性质的关系了解搅拌操作目的和物系性质是搅拌设备设计的基础,表1.1.1-1展示不同搅拌操作目的与物系特性参数间的联系。

除此之外,需要了解的物系性质还包括:物料处理量,物料停留时间,体系反应的变化过程,固体粒子沉降速度,固体粒子含量,通气量等。

表1.1.2-1 搅拌操作目的与流动状态及物系性质的关系1.1.3搅拌流动状态(流型)搅拌槽内物系在搅拌作用下的流动状态是用雷诺数来度量的,搅拌雷诺数由下式定义:Re= ρd j2n/μ式中ρ—物料密度;d j—搅拌器直径;n—搅拌器转速;μ物料粘度。

一般认为:Re≤10~30时为层流;10~30≤Re≤103~104时为过渡流;Re≥103~104时为湍流。

搅拌槽内的流型取决于搅拌方式;搅拌器、槽体、挡板等几何特征;流体性质;转速等因素。

搅拌釜流场分析实验实验指导书

搅拌釜的流场分析实验一、实验目的1、利用PIV设备对搅拌模型的流场进行测量,得到搅拌釜内不同位置,不同工况下的流场情况;并检测其功率和混合时间。

2、了解搅拌釜的结构模型及其控制系统。

3、了解PIV系统的工作原理并掌握其操作方法。

4、掌握Tecplot对实验拍摄图像的后处理。

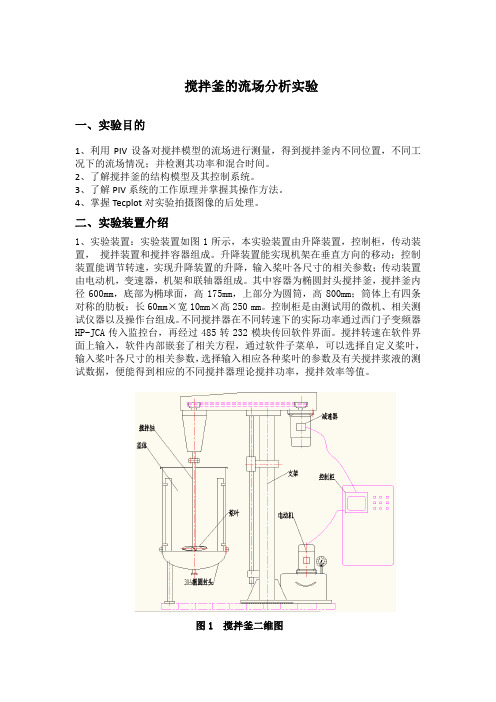

二、实验装置介绍1、实验装置:实验装置如图1所示,本实验装置由升降装置,控制柜,传动装置,搅拌装置和搅拌容器组成。

升降装置能实现机架在垂直方向的移动;控制装置能调节转速,实现升降装置的升降,输入桨叶各尺寸的相关参数;传动装置由电动机,变速器,机架和联轴器组成。

其中容器为椭圆封头搅拌釜,搅拌釜内径600mm,底部为椭球面,高175mm,上部分为圆筒,高800mm;筒体上有四条对称的肋板:长60mm×宽10mm×高250 mm。

控制柜是由测试用的微机、相关测试仪器以及操作台组成。

不同搅拌器在不同转速下的实际功率通过西门子变频器HP-JCA传入监控台,再经过485转232模块传回软件界面。

搅拌转速在软件界面上输入,软件内部嵌套了相关方程,通过软件子菜单,可以选择自定义桨叶,输入桨叶各尺寸的相关参数,选择输入相应各种桨叶的参数及有关搅拌浆液的测试数据,便能得到相应的不同搅拌器理论搅拌功率,搅拌效率等值。

图1 搅拌釜二维图2、PIV实验装置:实验装置如图2所示,本实验PIV设备系统由以下几个部分组成:一个双腔Nd:YAG固体双脉冲激光器;能量350mj×2;激光波长532nm;激光脉冲宽度6-8ns;重复频率1-10HZ可调;一个CCD:分辨率:2456 pixel ×2056 pixel,最高采集速率16 fps,像素灰度等级为12bit,使用PIV模式;镜头:Nikon F 24mm/2.8;同步控制器:时间精度0.25 ns;使用锁相/外同步模式;光学滤镜:532 nm窄带滤光镜。

在这种情况下可以得到理想的流场状态分布图像。

搅拌反应器放大设计

搅拌反应器放大设计

对策1: 对策 :非几何相似放大

几何相似放大法通常仅适合于简单的物理过 对于聚合反应这样的复杂过程无能为力。 程,对于聚合反应这样的复杂过程无能为力。 几何相似仅是简化放大计算的手段,反应器 几何相似仅是简化放大计算的手段, 放大设计完全没有必要被几何相似所制约。 放大设计完全没有必要被几何相似所制约。 反应器非几何相似放大的实质——使工业反 反应器非几何相似放大的实质——使工业反 —— 应器中尽可能多的混合参数与中试相同,从 应器中尽可能多的混合参数与中试相同, 而能使工业中更好地重复中试的过程结果。 而能使工业中更好地重复中试的过程结果。

第七章 搅拌反应器放 大设计

搅拌反应器放大设计

搅拌反应器构成: 搅拌反应器构成:

传动装置 搅拌机构 搅拌机构 搅拌轴 搅拌器 叶轮 搅拌设备 轴封 搅拌槽 槽体 夹套 内构件

2

搅拌反应器放大设计

常用的搅拌器: 常用的搅拌器:

3

搅拌反应器放大设计

常用的夹套: 常用的夹套:

1.空心夹套 空心夹套

2.喷咀 喷咀

湍 流 扩 散 ○ ○ ○ ○ ○

○ ○ ○ ○ ○

50

注:有○者为合用,表元中空白者为不详或不合用。 有 者为合用,表元中空白者为不详或不合用。

搅拌反应器放大设计

低粘度

推进式

高粘度

传 统 叶 轮

齿片式 桨式、 桨式、涡轮式 三叶后掠式 螺带和螺杆式 INTERMIG MIG 锚式、 锚式、框式 、

橡 塑 三辊辗磨机 机 双螺杆挤出机 械 密炼机

粘度(Pas) 10-3 粘度

搅拌反应器放大设计

搅拌釜几何相似放大法

几何相似放大法其实只回答一个问题: 几何相似放大法其实只回答一个问题:在直 径为D 的中试槽中,当转速为N 径为 1的中试槽中,当转速为 1时能获满意 结果;则在直径为D 的工业槽中,转速N 结果;则在直径为 2的工业槽中,转速 2为 多少时能重复中试槽的结果? 多少时能重复中试槽的结果? 几何相似法可归结为: 几何相似法可归结为:(N2/N1)~(D2/D1) -β,故 值是几何相似放大的核心。 求取β 值是几何相似放大的核心。

桨叶式搅拌槽内部流场数值模拟及PIV试验

籼

桨 叶 式 搅 拌 槽 内部 流 场 数 值 模 拟 及 PV试验 I

王春 林 ,吕亚云 ,史亚婷 ,丁 剑 , 李长 军

( J 久学 能 源 动 力 J 学 院 ,江 镇 江 2 2 1 }苏 : : l03)

摘

要 :对搅 拌槽 内的混合 过程进 行 了三 维数 值模 拟 , 用 多重 参考 系法 ( F 以及 标 准 k一 采 MR )

模型 , 分析 了搅拌 槽 内液体 的流动 情 况. 了了解采 用 的 叶轮模 型能 否 有 效地 搅拌 液 体 , 析 了 为 分

搅拌槽 内垂直 面和 水平 面的速 度 分布情 况. 用 PV技 术 对搅 拌 槽 内的真 实流动 情 况进 行 了研 运 I 究和探 讨 . 通过 比较 搅拌槽 液 面 、 叶轮排 放 区、 叶轮 流入 区以及 槽底 的速 度 分布 与数值 模 拟 速度 分布之 间的差异 , 现数值 模 拟和试 验 所反 映 的轴 向速 度 增减趋 势相 同, 最大速度 点 的差 别有 发 但

《食品工程原理》课程设计说明书---蛇管冷却机械搅拌槽设计

《食品工程原理》课程设计说明书蛇管冷却机械搅拌槽设计目录一设计任务书 (1)二、设计方案简介 (1)2.1搅拌器的选型 (1)2.2搅拌器的安装选择 (1)2.3电动机的选型 (1)2.4蛇管进出口安置 (1)2.5泵的选择 (1)三、工艺流程图及说明 (2)四、工艺设计计算 (2)4.1油脂和冷却水的部分物性数据 (2)4.2搅拌槽的计算 (3)4.3计算搅拌器功率 (4)4.4蛇管规格的选择 (5)4.5总传热面积的计算 (5)4.5.1蛇管内传热系数的计算 (5)4.5.2蛇管外传热系数的计算 (6)4.5.3总传热系数 (6)4.6蛇管的结构设计 (6)4.7冷却水的用量 (7)第五章设备的计算和选型 (7)5.1 电动机的选型 (7)5.2冷却水泵的选型 (7)第六章设计结果一览表 (8)第七章设计综述 (8)第八章设备工艺图 (9)第九章参考文献 (9)第十章主要符号 (9)一设计任务书在调和油脂的生产中通常需要采用搅拌工艺使油脂混合均匀,若混合加工量为16000kg/h,混合油脂在搅拌槽中的平均停留时间为20min,保持油脂的温度在33℃,采用恒温回用水(进口温度20℃,出口温度30℃)去除50kW热量,忽略污垢及槽壁热阻。

试设计一台带蛇管冷却的机械搅拌槽,满足上述工业要求。

二、设计方案简介2.1搅拌器的选型搅拌器是典型的搅拌设备,使用搅拌器搅拌物料可以达到良好的混合、均匀效果。

搅拌器主要类型有:桨式,旋桨式,涡轮式,锚式,螺带式,磁力式等。

搅拌器的选用应满足下列要求:保证物料的混合均匀,功率消耗最少,所需费用最低,操作方便,易于制造和维修。

由于本设计是低黏度的液体混合,是难度最小的一种搅拌过程,主要目的是在给定的时间内达到或接近均相混合的要求,其主要控制因素是容积循环速率。

旋桨式搅拌器在搅拌时有较高的旋转速度,虽能使物料充分循环和混合,但耗能大;涡轮式虽有高的剪切力,但对于本混合过程并没太大的必要;锚式搅拌器和螺带式搅拌器多适用于粘稠度高的液体和拟塑性的流体混合,故设备要求高;磁力搅拌器多用于有毒有害物质的搅拌,视物料而定。

Fluent理论手册(2)—旋转坐标系

2.3 多旋转参考系流动

许多涉及到多运动部分以及包含了一些静止非旋转表面(无法使用 SRF 模 型) 。在这些问题中,必须将模型分成多个流体/固体区域,使用分界面边界将其

20

分隔开。包含运动部分的区域可以采用运动参考系方程进行求解,而静止区域可 以通过静止参考系方程求解。Fluent 支持两种方法对这些问题进行处理。 多旋转参考系 多参考系模型(MRF) 混合平面模型(MPM)

中相同。能量方程采用相对内能

=ℎ− + ( = 2、绝对速度表达式 +

在绝对速度表达式中,稳定旋转系中流体流动控制方程可以写成以下形式: 质量守恒方程: + ⋅ =0 (2.2.9)

19

动量守恒方程: + ⋅( )+ ( × )=− + ⋅ ̿+ (2.2.10)

能量守恒方程: + ⋅( + )= ⋅( + ̿⋅ )+ (2.2.11)

CFD 问题 题关于旋转系 系的计算域 域中任意点位 位置通过位 位置向量 及 及旋转域的原 原点 进行 行确定。 能使用以下关系将速 速度从静止 止系转化为旋 旋转系。 = 式中 = × (2.2.3)

18

−

(2.2.2)

上式中, 为相对速度(旋转系中观察的速度) , 为绝对速度(静止系中观 察的速度) , 为牵连速度(由于旋转系所导致的速度) 。

2.3.2 混合面模型

混合面模型是 ANSYS FLUENT 提供的一种解决一个或多个相对运动区域 替代 MRF 模型和滑移网格模型的方法。 本节提供此模型的简单描述及使用限制。 2.3.2.1 概述 正如 2.3.1 节所述, MRF 模型主要用于相邻运动区域间流动为几乎一致的情 况。如果分界面上流动不一致,则 MRF 模型可能给出不真实的物理解。在这种 情况下,使用滑移网格模型可能是最适合的,但是在许多情况下,使用滑移网格 式不实际的。例如,在多级透平机械中,如果每级叶片数量不相同,则为了获得 周向上周期性,则必须使用大量的叶片,此外,滑移网格计算必须采用非稳态, 因此需要非常多的计算时间以达到最终时间周期解。 对于一些不适合采用滑移网 格模型的地方,采用混合面模型可能是一个比较节省的方法。 在混合模型方法中,每一个流体域均当做稳态问题求解。相邻区域的流场数

侧进式搅拌反应器内流场的数值模拟

侧进 式搅 拌反 应器 内流场 的数 值模 拟

张 林 进 , 陈 功 国 , 叶 旭 初

( 京工 业 大学材 料科 学与 工程 学 院 材料 化 学 工程 国家重 点 实验 室。 江 苏 南京 20 0 ) 南 10 9

摘要:采用 汁靠流体力学 ( F C D)技术对某钢铁』 烟气脱硫吸收塔底部浆液池的侧进式搅 拌流场进行 了数 【 ’ 模拟,

1几何模型和模拟方法

1 . 何模型 I几

几何模 型是 按照某钢铁厂 烟气脱硫吸 收塔底 部浆液池 的实 际尺 寸建立 的,浆液池及搅拌 桨结构如 图 1

所 示 。浆液池底 部为平 底 ,直径 I 8 m,液位高度为 5 m,在距 离底面 l 5m 的平 面上周 向分布 5台侧进 式 - 2

搅 拌器 ,其 中 1 5 搅 拌器 的周 向分布角为 9 。 与 拌 0 ,其余相邻搅拌 器之间 的周 向分布角均为 6 . 。循环浆 7。 5

液 进 几位于 l 与 5 搅 拌器之 间,中心高度为 1 ≠ } } } . m,浆液 出几位于 2 搅 拌器附近 ,中心高度为 O5 0 ≠ } . m,在 2

.

迅速 增 加 , 当转 速 人于 等 _ 2 / n州 ,该处 速 率接 近 或 达到 ・r 上 速 率 的最 人 位 ,有 利 避 免 l心 区底 部 的 :10 r mi I 心线 J l I 固相 沉 积 。随着 芹偏 加度 的增 人 ,-心 漩 涡 区域 外 扩 ,t心 线 上底 部 的速 牢 有 所 减 小 .而 相 邻 桨 叶之 问 下 部 的速 率 I 一 I 一 略有 增 _ 。下偏 角 度 的增 大 ,使得 卡邻 桨 Ⅱ之 下部 的速 率 略 有减 小 ,而 过 大的 下 偏 角度 使 得搅 拌 桨 丰作 用 无法 『 J I J H 1 直 接 作用 到 支撑 村 内部 , 导致 ・I 上 底 部的 速 减 小 。 『 线 . 年

固液混合过程的数值模拟及实验研究

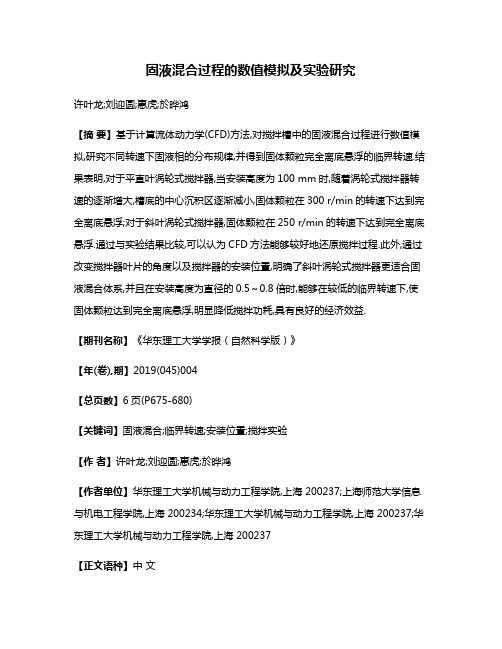

固液混合过程的数值模拟及实验研究许叶龙;刘迎圆;惠虎;於晔鸿【摘要】基于计算流体动力学(CFD)方法,对搅拌槽中的固液混合过程进行数值模拟,研究不同转速下固液相的分布规律,并得到固体颗粒完全离底悬浮的临界转速.结果表明,对于平直叶涡轮式搅拌器,当安装高度为100 mm时,随着涡轮式搅拌器转速的逐渐增大,槽底的中心沉积区逐渐减小,固体颗粒在300 r/min的转速下达到完全离底悬浮;对于斜叶涡轮式搅拌器,固体颗粒在250 r/min的转速下达到完全离底悬浮.通过与实验结果比较,可以认为CFD方法能够较好地还原搅拌过程.此外,通过改变搅拌器叶片的角度以及搅拌器的安装位置,明确了斜叶涡轮式搅拌器更适合固液混合体系,并且在安装高度为直径的0.5~0.8倍时,能够在较低的临界转速下,使固体颗粒达到完全离底悬浮,明显降低搅拌功耗,具有良好的经济效益.【期刊名称】《华东理工大学学报(自然科学版)》【年(卷),期】2019(045)004【总页数】6页(P675-680)【关键词】固液混合;临界转速;安装位置;搅拌实验【作者】许叶龙;刘迎圆;惠虎;於晔鸿【作者单位】华东理工大学机械与动力工程学院,上海 200237;上海师范大学信息与机电工程学院,上海 200234;华东理工大学机械与动力工程学院,上海 200237;华东理工大学机械与动力工程学院,上海 200237【正文语种】中文【中图分类】TQ027.3搅拌操作是应用最广的过程单元操作之一,它在化工、医药、食品、采矿、造纸、涂料、冶金、废水处理等行业中,用来实现物料的混合、传热、传质及制备悬浮液等[1]。

固液悬浮操作是借助搅拌器的作用,将颗粒分散到液体中,形成固液混合物,增强固液相间的传质传热[2]。

在工业操作中,防止固态颗粒沉积,使其在液相中达到悬浮状态,是搅拌操作的一个重要目的。

迄今为止,关于固液悬浮的研究已取得了一定的经验成果。

纪凤翰等[3]依据几何相似原则,建立了3级带搅拌的冷模设备,研究了固体颗粒在液体中的流动与分散情况、搅拌转速、挡板的设置以及叶轮在釜中的插入深度对固体分散的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ 12] [ 11] [ 2- 8]

搅拌槽进行了单桨搅拌的单相和固液悬浮的模拟计 算。在已发表的文章中, 对侧伸式多桨搅拌槽内的 流场研究 , 目前仅有数值模拟结果 , 而在实验中测量 流场的研究国内外都鲜有报道。 本文主要研究侧伸式搅拌槽中叶轮区的局部速 度, 通过深入了解侧伸式搅拌桨叶轮区单相流场的 特点 , 以及其与立式搅拌桨单相流场的区别 , 为工业 设计提供有益的参考依据。

* * *

= 2r /D, r 为半 径距离, 以 轮毂中心为 0

*

点, 左边为负方向 , 右边为正方向。X 为无因次距 = 2 X /D, X 为测量点到过中心轴线垂直平面

*

的垂直距离, 以轮毂中心为 0 点 , 左边为负方向, 右 边为正方向。无因次 轴向距离 Y = Y /D。液体排 出方向为正。

桨型 Y* 0 147 0 409 单桨 0 749 1 060 0 105 0 351 三桨 0 725 1 020 0 170 立式桨 [ 15 ] 0 532 0 851 1 170 0 185R 0 0 462R 0 370R 0 092R - 0 168R 0 681R 0 723R 0 829R 0 829R 0 378 0 292 0 359 0 354 0 401 0 413 0 375 0 291 0 371 0 242 5 29 - 18 6 0 - 1 39 11 7 15 0 0 - 22 4 - 1 07 - 35 5 92 4 91 2 73 6 72 2 86 8 97 1 98 0 97 5 97 1 86 3 r 0 527R 0 439R V*a峰值 0 359 0 365 ∀ V a /% 0 1 67 ( V*a峰值 / V* 峰值 ) /% 75 9 83 1

*

*

*

∋ ∀ 1! 线 ; ( ∀ 2! 线 ; ) ∀ 3! 线 ; ∗ ∀ 4! 线; + ∀ 1线 ; , ∀ 2 线 ; − ∀ 3线 ; . ∀ 4线

图 3 单桨与三桨同开在不同测量线上轴向 速度示意图 F ig . 3 Ax ia l v elocities o f sing le i m peller and ax ia l ve loc ities of three i m pe llers

具有 4 台侧进式搅拌器的搅拌槽内流场进行了三

[ 14]

下 , SO 2 已被列为首要治理的大气污染物。在火力 发电厂排出的烟 道废气中 往往存在 着大量 SO2气 体 , 所以烟气脱硫塔设备的需求与改进越来越受到 人们的重视。侧伸式搅拌器具有搅拌桨的直径相对 较小、 安 装 位置 比 较特 殊、 搅 拌 功率 比较 小 等特 [ 1] 点 被广泛应用于脱硫过程的吸收塔反应器中。 对侧伸式搅拌槽流场的研究, 是侧伸式搅拌槽 优化设计的理论基础。目前 , 对搅拌器流场的实验 研究大多是针对立式搅拌器 , 但对具有多个搅 拌桨的侧伸式搅拌槽内流场的研究还不多。前人对 侧伸式搅拌槽的流场研究多集中在对固- 液及气 - 固 液多相的悬浮性能研究以及数值模拟方向。在实验 [ 9] 方面, 郑晓东等 研究了 搅拌桨最佳安 装位置、 通 气速率、 固体颗粒浓度及液位高度对侧伸式搅拌槽 [ 10] 颗粒悬浮性能的影响 ; 都荣礼等 对侧伸式搅拌槽 内气液两相的传质系数进行了研究; 杜俊琪等 对 厌氧移动床生物膜反应器侧伸式搅拌装置进行了实 验研究 ; Janz等 对火电厂烟道气脱硫系统中的侧 伸式搅拌装置进行了搅拌轴偏转角的研究。数值模

& 8&

北京化工大学学报 ( 自然科学版 )

2010 年

V /V tip, 其中叶端线速度 V tip = ! ND; 由电机伸入方向 看, 桨叶轴线左侧坐标为负, 右侧为正。 R 为无因 次桨径 R 离, X

1∀ 搅拌槽 ; 2∀ 电机调频器 ; 3∀ 毕托管 ; 4∀ 电机 ; 5∀ CBY 桨 ; 6∀ 测量区

[ 10]

, 选择最适宜固 - 液悬浮操作的 为 6 , 水平面夹角

条件进行实验 : 推流桨离底距离为 0 25m, 离壁距离 0 25m, 推流桨偏离垂直面角度 为 10 , 均按顺时针旋转。 本实验采用五孔毕托管, 把探头伸入到桨前特 定位置固定, 分别在开启 3 台侧伸式搅拌器和单开 一台侧伸式搅拌器时测量了侧伸式搅拌槽中叶轮排 液区的局部速度, 3 台推流桨同时启动时采用对称

第 37 卷 第 6 期 2010 年

北京化工大学学报 ( 自然科学版 ) Journa l o f Be ijing U n ive rsity o f Che m ica l T echno logy ( N a tura l Sc ience)

V o.l 37, N o . 6 2010

侧伸式搅拌槽中叶轮区的局部速度

*

别为合速度、 轴向速度、 切向速度、 径向速度的峰值。 有关立式推流桨的实验数据来自文献 [ 15]。 2 1 单桨与三桨在叶轮排出区水平方向上的速度 通过图 2 比较 3 种情况下的速度分 布可以看 出, 与立式推流桨的流场对比 , 无论单桨还是三桨, 侧伸式推流桨的流场均不是沿轴线对称的。比如, 单桨在 Y % 1 的测量线上, 峰值在轴线的位置 ; 三

V峰值 0 147 ) /V峰值 0 147。图 3 给出了单桨运行与三桨同 开时叶轮排液区液体轴向速度的分布, 轴向速度沿 轴向距离增加的方向的变化趋势是先增大后减少 ; * 由表 1 可以看出 , 大体上来说: 单桨和三桨 V a峰值 占 V峰值 的比例随轴向距离增加而增加; 从 1 线到 4 线 , 轴向速度峰值的位置从 1 /2R 变化到轴 线上; 三桨 受到右侧 120 推流桨排液区的影响 , 峰值位置比单 桨更往右偏移, 到了 4! 线上 , 峰值超过中心轴线。

* a 峰值

图 4 单桨与三桨在不同测量线上切向速度示意图 F ig . 4 T angentia l ve loc ities of sing le i m pe ller and th ree i m pe llers

向距离的切向速度对比。可以看出单桨与三桨的变 化趋势是相同的, 但三桨衰减程度远大于单桨, Vt /V 大体上是一个不断衰减的过程。

图 2 单桨、 三桨以及立式搅拌速度分布示 意图 F ig . 2 V e lo cities fo r a sing le i m pe ller , th ree i m pe llers and a vertical i m pe ller

第 6期

朱

磊等 : 侧伸式搅拌槽中叶轮区的局部速度

& 9&

* * * *

式分布 , 即相邻桨之间夹角为 120 。 1 2 侧伸式搅拌槽内测量流场的实验方法 在叶轮排出区前的水平方向, 选取距桨叶轴向 距离 ( Y ) 不同 , 过桨叶轴心的 4 条水平线 ( 见图 1 中 测量区 ) , 对 单 桨: Y 分别 为 0 025、 0 070 、0 128 、 0 182m, 分别定义为 1 线、 2线、 3 线、 4 线。对三桨 : Y 分别为 0 018 、 0 060、 0 124、 0 174m, 分别定义为 1! 线、 2! 线、 3! 线、 4! 线。测量线上取各点的速度 ( 共 90 个测量点, 各测量点最小相距 0 004m ) , 在叶轮 排出区前 的竖直 方向 , 保持 与桨 叶一 定水平 距离 ( Y = 0 018m ), 在桨叶半 径为半径圆形区 域内, 增 加六条直线进行测量 , 如图 1 右侧放大图所示, 从上 往下定义 六条直 线分别 为 A、 B、 C、 D、 E、 F 线 (共 120个测点 ) 。 在每个 测点 , 测量 5 个 不 同 转速 N ( 分 别为 364 、 455 、 546 、 637 、 728 r /m in ) 下的流速 V, 用无因次 法计算各点的无因次合速度。无因次合速度 V =

1 实验部分

1 1 侧伸式搅拌槽内测量流场的实验装置 实验在直径为 2m 的平底柱形透明有机玻璃槽 中进行, 槽内液位 h ! 高 0 6 m, 实验体系为 自来水。 实验分别采用 1 台和 3 台侧伸式推流桨, 如图 1 所 示。桨型采用轴流 CBY 桨 , 桨径 D 为 0 17m。根据 前期的研究结果

朱 磊 黄雄斌

*

郑晓东

100029)

( 北京化工大学 化学工程 学院 , 北京 摘 要 : 采用 2m

4 2m 侧伸式搅拌槽 , 研究了搅拌器在 0 6m 水位时的最佳安装位置下 ( 三桨均匀分布 , 最佳偏 为 6 , 推流桨安装高度 h 为 0 75D, 推流桨伸入 长度与推流桨直径之比 L /D = 1 44) 的局

*

桨的峰值在 - 0 16R。 为估算轴向距离对流速的影响, 回归出单桨与 三桨的无因 次合速 度峰 值与无 因次 轴向 距离 Y ( Y /D )的关系 , 分别如式 ( 1) 和 ( 2) 所示。 V = 0 403Y V = 0 453Y

* * * - 0 152 * - 0 049 *

( 1) ( 2)

- 0 151

, 三桨同开时 V* = 0 454Y*

- 0 049

。

关键词 : 侧伸式搅拌 ; 烟道气脱硫 ; 流场 中图分类号 : TQ027

引

言

在国际社 会大力要求节能减排环保的大背景

拟方面, 方键等 维模拟; 崔娜等

[ 13]

采用计算流体力学软件 F lu ent对 运用计算流体力学技术对侧伸式

图 1 侧伸式搅拌槽内测量流场的实验装置以及 测量点分布 F ig . 1 Expe ri m en tal system for ve loc ity of side ente ring m ix ing tank and m easure m ent line