SMT贴装工艺接收标准 IPC-A-610B

目视检验规范IPC610

範例 (Example)

拒收 (Nonconforming Defect)

NG

退PIN

OK

2023/5/24

22

Travis M/B DIP component cosmetic

整體高翹

1,整体高翘,且最大不可以超过0.3mm 2.后邊、前邊緣高翹不可超過0.2mm

單邊高翹

2023/5/24

23

Travis M/B DIP component cosmetic

1.水平高翘,最大允许限度为0.3mm. 2.不允许單边高翘。

2023/5/24

24

Travis base sample

RAM5

Travis M/B DIP component cosmetic

Side overhang (A) is allowed if minimum end joint width (C) requirements are met. Minimum is 75%. Minimum thickness (G) is 0.2 mm unless satisfactory cleaning can be demonstrated with reduced clearance.

5

圓柱體零件 (Cylindrical End Cap Termination) – 偏移 (Shift)

允收 (Target Condition)

允收極限 (Acceptable) 拒收 (Nonconforming Defect)

零件黏焊於錫墊中心位置, 沒有任何偏移.

吃錫面在圓筒零件直徑(W) 與板上錫墊長(P)之間.

允收 (Target Condition)

允收極限 (Acceptable)

电子组件可接受性标准

元器件所有引脚上的抬高凸台 都座落于焊盘表面。 引线伸出量满足要求。

14

三、元器件安装

3.2.1、元器件安装--双列直插器件(DIP)、单列直插器件(SIP)、插座

可接受—1,2,3级:

倾斜度尚能满足引脚伸出量和 抬高高度的最小要求。

15

三、元器件安装

3.2.1、元器件安装--双列直插器件(DIP)、单列直插器件(SIP)、插座

缺陷—1,2,3级:

元器件的倾斜度使得其超过了 元器件最大的抬高高度限制。 元器件的倾斜度使得其引线的 伸出量不满足要求。

16

三、元器件安装

3.2.2、元器件安装——连接器

目标:1,2,3 级

连接器与板平齐。 元器件凸台座落于板表面,所有引脚都有基于 焊盘的抬高量,并且引脚伸出量满足要求。 板锁(如果有)完全插进/搭锁到板孔中。

目标—1,2,3 级 焊缝表面总体光滑且焊料在被焊件上充分润湿。 焊接件的轮廓清晰。 连接处的焊料中间厚边上薄,焊缝形状为凹型。

可接受—1,2,3 级 由于材料和工艺过程不同,例如采用无铅合金时或 大质量PCBA冷却较慢时,焊点发暗、发灰,甚至呈有 点粗糙。 焊点润湿角(焊料与元器件之间,以及焊料与PCB之 间)不超过90°(图A、B)。 例外情况:焊料量较大致使其不得不延伸到可焊区域 外或阻焊膜处时,接触角大于90°(图C、D)。

不可接收:*裸手触摸导体,锡点连接处及层压体表面,无EOS/ESD保护.

9

三、元器件安装

3.1、元器件安装---方向---水平

目标-1,2,3 级 元器件位于焊盘中间(对称中心)。 元器件标识可见。 非极性元器件同方向放置,因此可用同一方 法(从左到右或从上到下)识读其标识。

电子组件可接受性标准

j)除非有合适的防护包装,否则决不能运送ESDS设备.

二、电子组件的操作

2.2、三种拿PCBA的方法

(1)、理想状态: * 带干净的手套,有充分的 EOS/ESD 保护 * 戴符合所有 EOS/ESD 要求的防溶手套进行清洗. (2)、可接收:* 用干净的手拿PCBA边角, 有充 分的EOS/ESD保护.

需要识读的标识等由于元器件损伤而缺失。

绝缘层受到一定程度的损伤,导致金属暴露或 者元器件变形。(C)

B

损伤区域有增加的趋势。

损伤导致与相邻元器件或电路有短路的危险。

三、元器件安装

3.6、器件损伤

C

D

E

F

四、焊点的基本要求

4.1 焊点的基本要求

1)合格的焊点必须呈现润湿特征,焊料良好地附着在被焊金属表面。润湿 的焊点,其焊缝外形特征是呈凹形的弯液面,判定依据是润湿时焊料与焊盘,焊 料与引线 / 焊端之间的界面接触角较小或接近于零度。通常焊料合金的范围很 宽,可以表现出从很低甚至接近0度的接触角直到接近90度的接触角。如果焊接 面有部分面积没有被焊料合金润湿,则一般认定为不润湿状态,这时的特征是接 触角大于90°。 2)所有锡铅焊点应当有光亮的,大致光滑的外观,并在被焊金属表面形成凹 形的弯液面。 3)通常无铅焊点表面更灰暗、粗糙一些,接触角通常更大一些。其它方面的 判断标准都相同。 4)高温焊料形成的焊点表面通常是比较灰暗的。 5)对焊点的执锡(返工)应小心,以避免引起更多的问题,而且执锡也应 产生满足验收标准的焊点。

非极性元器件须从下到上识读标识。

三、元器件安装

3.1、元器件安装---方向---垂直

缺陷—1,2,3 级 极性元器件安装反向。

IPC-A-610国际标准中英文对

IPC-A-610国际标准中英文对IPC-A-610 XXX-Chinese Comparison4.6.2 Heat Sink-Contact散热片――接触片Target - Class 1.2.3目标——等级1,2,3The component and heat sink are in full contact with the mounting surface.组件和散热片与安装表面完全接触。

XXX.部件满足规定的接触要求。

Figure 4-641.Heat Sink散热片Acceptable - Class 1.2.3可接受的——等级1,2,3The component is not flush.组件不平齐。

There is a minimum of 75% contact with the mounting surface.至少有75%与安装表面接触。

XXX specified.如果有规定,部件满足安装的转距要求。

Figure 4-651.Gap。

2.Heat Sink间隙散热片Defect - Class 1.2.3缺点——等级1,2,3The component is not in contact with the mounting surface.组件没有接触到安装表面。

XXX XXX.部件松弛可以移动。

Figure 4-661.Heat Sink。

2.Gap散热片间隙5.1 XXX方向5.1.1 XXX - Horizontal方向——水平Target - Class 1.2.3目标——等级1,2,3The components are XXX.组件位于焊盘中央。

The component markings are discernible. 组件标识清晰可见。

Non-polarized components are oriented so that markings all read the same way (left-to-right or top-to-bottom).非极性元件的标识朝向应相同(从左到右或从上到下)。

IPC-A-610三级标准教材

第二节

焊接

1.DIP焊接外观 1.1 焊点的润湿角需形成内弧形,且内弧不 能超过90°的直角。

1.2 引脚伸出长度要求:

支撑孔 非支撑孔 引脚出1.5mm 最小限制:元件引脚足够弯折 最大限制:没有短路危险

1.3 支撑孔—元件透锡达到PCB厚度的75%

非支撑孔—板孔内无需透锡,伸出的引脚 至少弯折45°并向相同电位的方向。

IPC-A-610基本介绍及名词定义

PCB主面: 总设计图上定义的一个封装与互连结构面。(通常为包含元器件功能最复杂或 数量最多的那一面。该面在通孔插装技术中有时又称作元件面或焊接终止面。) PCB辅面: 与主面相对的封装与互连结构面。(在通插装技术中有时称作焊点面或焊接的 起始面。)

×

第五节 片式元件

1.0 底部电极 1.1 侧面(横向)偏移:(图D)小于或等于元件电 极宽度或焊盘的25%。

1.2 侧面(纵向)偏移:最小连接宽度(图D)为元 件电极宽度或焊盘宽度的75%。

D

1.3 上锡要求:元件电极侧面与底部都可见润湿。

第五节 片式元件

2.0 矩形或方形端元件 2.1 侧面(横向)偏移:(图A)小于或等于元 件电极宽度或焊盘宽度的25%。

第二节 焊接

1.4 焊接润湿(支撑孔与非支撑孔)

支撑孔

1.辅面元件引脚处润湿良好,焊盘润 湿至少330°。 2.主面元件引脚弯处润湿良好,焊盘 润湿至少330°。 元件引脚折弯处润湿良好,焊盘润湿 至少330°。

非支撑孔

焊接异常—针孔/吹孔 吹孔,针孔,空洞等,只要焊接满足所有其他要求, 视为制程警示。

1.4 侧面偏移:侧面连接长度(D)最小为元 件电极长度(R)的50%,或焊盘长度 (S)的50%。

10 IPC-A-610内容介绍

验收标准

引用IPC-A-610或经由合同指定作为验收 文件时,则J-STD-001 ,即“电气与电子 组件的焊接要求”文件不适用,除非另有 单独和具体的要求 发生冲突时,按下列优先次序执行:

用户与制造商协定并成文的采购合同

高

总图或总装配图 IPC-A-610D, 如果被引用 其它文件

23 IPC-A-610内容简介

低级别产品的缺陷自动成为高级别产品的缺陷

28

IPC-A-610内容简介

放大装置和照明

放大装置的公差是所选用放大倍数的± 15% 放大装置

须与被测物体相匹配

照明必须足以看清被测物体

对被检查的部件应当有足够的照明。工作台表面的照明至少应该达到 1000 lm/m2[约93英尺烛光]。应该选择不会产生阴影的光源

暗色、疏松的焊点

电气间隙:未绝缘的非共接导体间的最小间距 侵入焊(通孔回流):这种工艺使用膜板或注射器

将焊膏分配到安装通孔组件的地方,在回流焊过程中 与其它表面安装组件一起焊接

线径:指导体加绝缘皮的总直径

27 IPC-A-610内容简介

图例与插图

为表述分级依据,本文引用的大部分图例 (插图)都做了一定程度的夸张

验收条件

缺陷条件 制程警示条件

可接受条件

1级 普通类电子产品

25 IPC-A-610内容简介

板面方向

主面

通常为最复杂或元器件

辅面

与主面相对的面

最多的一面

焊料终止面

指印制电路板焊锡流向

焊料起始面

施加焊料的面

的面

26 IPC-A-610内容简介

通用术语和定义

冷焊连接:一种呈现出很差的润湿性和表面出现灰

SMT贴片外观工艺检验标准

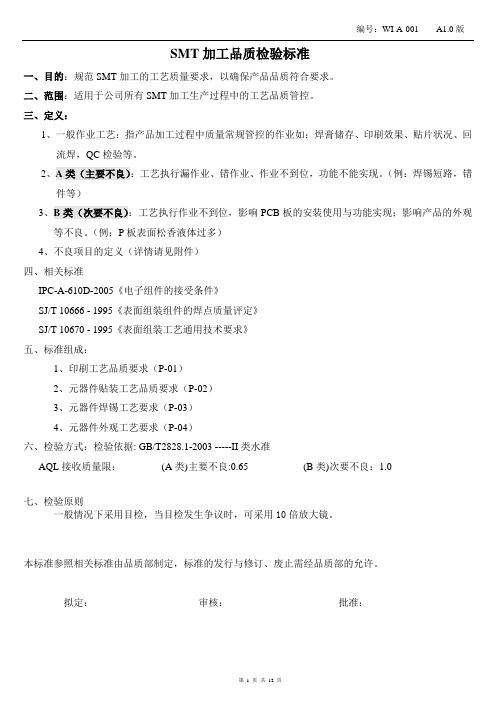

编号:WI-A-001 A1.0版SMT加工品质检验标准一、目的:规范SMT加工的工艺质量要求,以确保产品品质符合要求。

二、范围:适用于公司所有SMT加工生产过程中的工艺品质管控。

三、定义:1、一般作业工艺:指产品加工过程中质量常规管控的作业如:焊膏储存、印刷效果、贴片状况、回流焊,QC检验等。

2、A类(主要不良):工艺执行漏作业、错作业、作业不到位,功能不能实现。

(例:焊锡短路,错件等)3、B类(次要不良):工艺执行作业不到位,影响PCB板的安装使用与功能实现;影响产品的外观等不良。

(例:P板表面松香液体过多)4、不良项目的定义(详情请见附件)四、相关标准IPC-A-610D-2005《电子组件的接受条件》SJ/T 10666 - 1995《表面组装组件的焊点质量评定》SJ/T 10670 - 1995《表面组装工艺通用技术要求》五、标准组成:1、印刷工艺品质要求(P-01)2、元器件贴装工艺品质要求(P-02)3、元器件焊锡工艺要求(P-03)4、元器件外观工艺要求(P-04)六、检验方式:检验依据: GB/T2828.1-2003 -----II类水准AQL接收质量限:(A类)主要不良:0.65 (B类)次要不良:1.0七、检验原则一般情况下采用目检,当目检发生争议时,可采用10倍放大镜。

本标准参照相关标准由品质部制定,标准的发行与修订、废止需经品质部的允许。

拟定:审核:批准:序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01印刷工艺锡浆印刷1、锡浆的位置居中,无明显的偏移,不可影响粘贴与焊锡。

2、印刷锡浆适中,能良好的粘贴,无少锡、锡浆过多。

3、锡浆点成形良好,应无连锡、凹凸不平状。

A、IC等有引脚的焊盘,锡浆移位超焊盘1/3。

A、CHIP料锡浆移位超焊盘1/3。

A、锡浆丝印有连锡现象A、锡浆呈凹凸不平状A、焊盘间有杂物(灰尘,残锡等)一般工艺序号工艺类别工艺内容品质标准要求合格图示不良判定工艺性质P02贴装工艺位置型号规格正确1、贴装位置的元器件型号规格应正确;元器件应无漏贴、错贴A、贴装元器件型号错误A、元器件漏贴特殊工艺P02贴装工艺极性方向1、贴片元器件不允许有反贴2、有极性要求的贴片器件安装需按正确的极性标示安装+(贴片钽质电容极性图示)A、元器件贴反(不允许元件有区别的相对称的两个面互换位置,如:有丝印标识的面与无丝印标识的面上下颠倒面),功能无法实现B、元器件贴反、影响外观A、器件极性贴反、错误(二极管、三极管、钽质电容)一般工艺P02贴装工艺位置偏移1、元器件贴装需整齐、正中,无偏移、歪斜A、元器件焊端偏出PCB焊盘1/2以上位置B、元件焊端偏出PCB焊盘1/4以上位置一般工艺V684102102102D≥1/2D≥1/4102102P03焊锡工艺元件浮起高度1、片状元件焊端焊盘平贴PCB基板B、片状元件焊端浮离焊盘的距离应小于0.5mmB、圆柱状元件接触点浮离焊盘的距离应小于0.5mmB、无脚元件浮离焊盘的最大高度为0.5mmB、“J”型引脚元件浮离焊盘的最大高度为0.5mmB、片状元件,二、三极管翘起的一端,其焊端的底边到焊盘的距离要小于0.5mm一般工艺〈0.5MM〈0.5MM序号工艺类别工艺内容品质标准要求图示不良判定工艺性质P01外观工艺PCB板外观1、板底、板面、铜箔、线路、通孔等,应无裂纹或切断,无因切割不良造成的短路现象2、PCB板平行于平面,板无凸起变形。

SMT 检验规范---IPC-610c for SMT

X

X

X

-6-Biblioteka IPC standard name: end overhang

中文簡稱: 偏位

(縱向偏位)

OK

X X

-7-

English name: Missing component 中文簡稱: 缺件

X X

-8-

English name: IC leads bent up 中文簡稱: 腳翹曲 (引腳翹曲﹐未接触焊盤)

X

-15-

IPC standard name: 中文簡稱: PCB 線間短路

X

-16-

English name: Polarity wrong 中文簡稱: 反向 (元件置放方向錯誤)

-17-

IPC standard name: Insufficient solder 中文簡稱: 少錫

! X

Class 2標准: C必須大于1/2W 或者1/2 P

-18-

IPC standard name: Excess solder 中文簡稱: 多錫

OK Class 1,2,3標准: 焊錫不能延伸到元件本体上.

X

-19-

IPC standard name: Solder ball and fines 中文簡稱: 錫球﹐錫渣

X

X

X

-20-

English name: Other 中文簡稱: 其它不良

…….

-10-

IPC standard name: Tombstoning 中文簡稱: 立碑

X

-11-

IPC standard name: Mounting upside down

中文簡稱: 翻身

(針對貼片電阻﹐ 特別是0603)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

元件焊接损伤

可接受——1、2、3级 顶面涂层在离边缘小于0.25mm的A区域 内有缺口,在B区域,不允许缺损 不合格——1、2、3级 任何侧面缺口 任何侧面裂纹

元件焊接损伤

②、片式电阻的金属电极 优选——1、2、3级 电极金属镀层完整 可接受——1、2、3级 电极金属镀层脱落不超过50%

片式元件,底部单面引出端

Байду номын сангаас

①、A:W方向,端面越出 优选——1、2、3级 端面没有越出焊盘 可接收--1、2、3级要求 在焊点最小尺寸C符合接收 条件情况下,允许A越出。 不合格--1、2、3级 A的越出使焊点最小距离C 不符合可接收条件的要求。

片式元件,底部单面引出端

②、B:T方向,端面越出 不合格--1、2、3级 长度方向越出

片式元件,底部单面引出端

③、C:W方向,焊点的最小尺寸 优选——1、2、3级 C=W或P 可接收--3级 C>=75%W/P(取小值) 不合格--3级 C<75%W/P(取小值) 可接收--1、2级 C>=50%W或P(取小值) 不合格--1、2级 C<50%W/P(取小值)

片式元件,底部单面引出端

元件焊接损伤

不合格——1、2、3级 缺口或切口已露出电极 有裂缝

元件焊接损伤

3、圆柱式元器件 优选——1、2、3级 没有任何损伤 不合格——1、2、3级 任何裂缝缺口和损伤

学习情境7

SMT元器件检验

广东科学技术职业学院

Ⅰ、片式元器件引出端焊接

⒈片式元件,底部单面引出端

W=端面宽度 T=端面长度 P=焊盘宽度 参数 说明 A W方向,端面越出焊盘的最大尺寸 B T方向,端面越出焊盘的最大尺寸 C W方向,焊点的最小尺寸 D T方向,焊点的最小尺寸 E 焊点的最大高度 F 焊点的最小高度 G 焊盘和端面之间,焊料的最小厚度

元件焊接损伤

2、片式电容的浸析 优选___1、2、3级 无浸析现象 可接受——1、2、3级 任何边的浸析不超过边长(W或T)的1/4

元件焊接损伤

②、片式电容的缺口和裂缝 优选——1、2、3级 没有缺口和裂缝 可接受——1、2级 缺口或切口尺寸小于 25%T=厚度的1/4 25%W=宽度的1/4 50%L=长度的1/2

④、D:T方向,焊点的最小尺寸 优选——1、2、3级 D=T(端面长度) 可接受--1、2、3级 如果其它焊点形态参数符合可接受条件,对D无 特定要求。 ⑤、E焊点最大高度 对E无特殊要求 ⑥、F:焊点最小高度 在焊点润湿良好情况下对F无特殊要求。

Ⅲ、元件焊接损伤

1、片式电阻 ①、片式电阻的裂纹和缺口 优选——1、2、3级 无缺损