DIP零件过锡炉建议方向

过炉载具制作要求

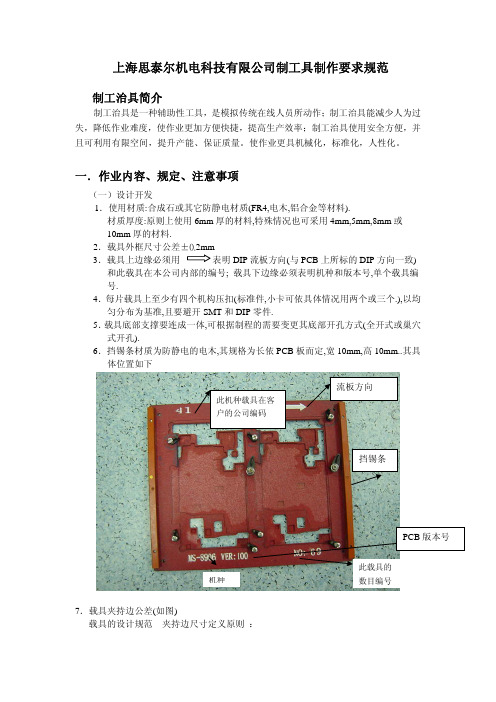

和此载具在本公司内部的编号; 载具下边缘必须表明机种和版本号,单个载具编

号.

4.每片载具上至少有四个机构压扣(标准件,小卡可依具体情况用两个或三个.),以均

匀分布为基准,且要避开 SMT 和 DIP 零件.

5.载具底部支撑要连成一体,可根据制程的需要变更其底部开孔方式(全开式或巢穴

式开孔).

6.挡锡条材质为防静电的电木,其规格为长依 PCB 板而定,宽 10mm,高 10mm..其具

11、是否有安全装置

12、是否有防呆设计

检验项目

检验日期:

验收结果

备注

13、是否防静电 14、开关是否灵活 15、继电器是否灵敏 16、是否有漏电现象 17、Strain Gage 测试是否在标准范围内 18、压扣安装是否合理 19、治具所标示 PCB 板号是否与实际 PCB 板号 相符 20、治具表面是否平整

2.2 样品检验 (1)载具样品由 ME 治具工程师进行检验, 检验的项目应符合客户的需求。 (2)载具的开口尺寸和深度要符合客户提供尺寸的规格。 (3)用静电测量仪器量测载具的材料是否在静电测量测范围之内.要求用表面 静电测试仪测出静电压必须小于 200V,用表面阻抗测试仪测出阻抗必须小

于109 Ω SQ 为允收。

思泰尔机电科技有限公司建议客户治具保养要求

(二)保养:

1.保养目的: (1)由于载具重复的使用中不可避免的会在板边缘上残留一些助焊剂, 这些助焊剂的 残留物如不清洁干凈, 时间一久会损害载具并减少其使用的寿命, 同时给锡槽带来多 余的锡渣, 因此生产线在使用载具的同时要定期对载具进行保养。 (2) 载具在使用的过程中 ,时间久之会有螺丝及弹簧松动或脱落, 如不及时保养或修 理,会影响基板过焊锡炉的质量和质量。 2.保养时间及方法 (1)载具清洗频率:原则:每周清洗一次; 且下线时清洗一次。 载具上线连续使用会超过一周 (参考制令预估),须由制造部提前 1~2 天联系生管 调配时间安排周六(或周日)对载具进行清洁保养。有多种载具均须清洗时,可安排时 间对载具分批清洗。 (2)载具清洗频率方法:超音波清洗 45 分钟。“ROHS”载具超音波清洗 60 分钟 清洗时,将载具放入超音波清洗机中,清洗 45 分钟,“ROHS”载具清洗 60 分钟清洗频率 不小于 40KMZ,使其清洁,操作方法参考超音波清洗机作业规范,清洗之后并将记录填 写在“载具保养记录表 (3)载具保养:集中分类保管,保持干燥和清洁。 载具清洗后应进行检查是否出现不良,并修好。不在在线使用的载具须集中分类保管, 并保持干燥和清洁, 维修和领用时岩格按治工具领用维护流程图作业

(PCB印制电路板)PCBAYOUT基本规范

(PCB印制电路板)PCBAYOUT基本规范

PCB-AYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

锡偷LAYOUTRULE建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

附件一:光学点Layout位置

1.IndexB光学点距板边位置必要大于

PCB長邊

≧200 mil

SMT進板方向

2.IndexN光学点距板边位置必要大于

PCB長邊

200 mil

SMT進板方向

銅框

3.不管新、旧机种,对角线必须各有一个光学点,其距离愈长愈好.

4.不管新、旧机种,其对角线之光学点位置必须不对称.

b2

a2

a1

b1

5.当机种变更版本时,其对角线之一个或二个光学点位置必须挪动,其

间距(a i’,b I’)与前一版本(a i,b i)必须|a i-a i’|≧200mil或|b i-b i’|≧200mil;但若改版幅度不大时,可在对角线光学点的其中一个旁标示直径100mil的白点,白点位置随版本变化而改变,以利辨别.

6.

感谢阅读。

DIP零件过锡炉建议方向

速 度 、 預 熱 溫 度 、 錫 槽 溫 度 〉 或 壓 治 具 。 零 件 名 稱 : D i 二m

1. 過 錫 爐 方 向 〈 一 〉

此 2.

此 方 向 問 題 點 : 脫 錫 點 在 中 間 , 可 能 產 生 多 點 錫 球

3. 結 論 : 最 終 建 議 : 採 過 錫 爐 方 向 〈 一 〉 為 最 佳 。

原 因 : 1. 可 避 免 錫 球 、 錫 橋 。 2.

第一區

第二區

第三區

第一區

第二區

中間及尾 中間

制訂:

編號:

版本:

防護、安全設備

注意事項

※ 為錫偷建議

LA 〈 錫 偷 尺 , LAY OUT RUL E 規

※"會有"定義為100%有錫球短路 "容易"定義為約70%有錫球短路 "可能"定義為約50%有錫球短路

INS作INS業標源自準 作書 業標

準

書

作業項目 使用零件、材料

DIP零件過錫爐建議方向 使用治具、設備

項目 零 件 名 稱 : R i

一m 1.

作業規範

此 方 產 2. 2.

此 方 向 問 題 點 : 第 一 區 及 第 二 區 範 圍 內 , 會 有 不 定 , T/ U 不 易 剃 錫 。

3. 結 論 : 最 終 建 議 : 採 過 錫 爐 方 向 〈 一 〉 為 最 佳 。 原 因 : 1. 錫 橋 、 錫 球 位 置 固 定 , 不 會 不 規 則 產 生 2. 容 易 因 板 彎 浮 起 , 造 成 浮 件 腳 未 出 部 分 , 可 調

DIP过炉治具制作规范

DIP过炉治具制作规范

制订:钟山军

审核:

批准:

文 件 修 订 记 录

文件名称

DIP过炉治具制作规范

5.1.2资料准备:a:Gerber文件 b:PCBA板

5.2.过炉夹具的最大外围尺寸﹕420长(mm)* 320宽(mm),治具宽度统一为320MM,长度要根据PCB板材组合而定,为节省助焊剂喷雾量,治具长度方向尽可能短。(长度方向不能留太多空余部分);

5.3.夹具45º 倒角边;

5.4.波峰夹具四周加挡条且挡条缝隙小于0.1mm(防止锡液流到PCB板上),前两挡锡条平行波峰

5.20.治具的内槽大小与PCB的大小相差不可以超过0.2mm﹐同一批治具的外围尺寸宽差不可以超过0.2mm(特殊情况工程师可以要求在治具内槽做定位柱);

5.21. 所有治具的设计和制作需要考虑到制程防呆;

5.22.插件元件与SMD元件:

5.22.1.元件和底盖密封边缘的距离不能超过1.2mm.

5.22.2. SMT贴片元件与底盖壁之间距离应控制在0.5-0.8mm以上.

5.5.焊锡面SMD组件高度3mm以下的﹐治具厚度采用4mm材料制作;

5.6.焊锡面SMD组件高度在4mm>h>3mm(贴片器件高度不超过4MM)﹐治具的厚度采用5mm材料制作;

5.7.采用8mm材料制作治具﹐SMD组件高度小于3mm的位置必须将治具的打磨到4mm厚,SMD组件如高出5mm,治具采用5mm材料制作,底部增加补丁并倒R角,治具总厚度低10mm;

PADS 元器件的布局

第10章PADS Layout的元器件的布局PADS Layout是复杂的、高速印制电路板的设计环境。

它是一个强有力的基于形状化(shape-based)、规则驱动(rules-driven)的布局设计方案。

PADS Layout的布局可以通过自动和手工两种方式来进行。

本章将从布局规则开始,对如何利用PADS2007软件实现元件布局进行详细的介绍,使读者对手动布局和自动布局有一个比较全面的了解。

10.1 布局规则介绍在PCB设计中,PCB布局是指对电子元器件在印刷电路上如何规划及放置的过程,它包括规划和放置两个阶段。

合理的布局是PCB设计成功的第一步,布局结果的好坏将直接影响到布线的效果和可制造性。

不恰当的布局可能导致整个设计的失败或生产效率降低。

在PCB设计中,关于如何合理布局应当考虑PCB的可制性、合理布线的要求、某种电子产品独有的特性等。

10.1.1 PCB的可制造性与布局设计PCB的可制造性是说设计出的PCB要符合电子产品的生产条件。

如果是试验产品或者生产量不大需要手工生产,可以较少考虑;如果需要大批量生产,需要上生产线生产的产品,则PCB布局就要做周密的规划。

需要考虑贴片机、插件机的工艺要求及生产中不同的焊接方式对布局的要求,严格遵照生产工艺的要求,这是设计批量生产的PCB应当首先考虑的。

当采用波峰焊时,应尽量保证元器件的两端焊点同时接触焊料波峰。

当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰焊时应排列在前面,先进入焊料池。

还应避免尺寸较大的元器件遮蔽其后尺寸较小的元器件,造成漏焊。

板上不向组件相邻焊盘图形之间的最小间距应在1mm以上。

元器件在PCB板上的排向,原则上是随元器件类型的改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。

布局时,DIP封装的汇摆放的方向必须与过锡炉的方向垂直,不可平行,如图10-1所示。

如果布局上有困难,可允许水平放置IC(SOP封装的IC摆放方向与DIP相反)。

DIP过炉治具制作规范[1]

![DIP过炉治具制作规范[1]](https://img.taocdn.com/s3/m/f7da9279f242336c1eb95ef8.png)

有特殊要求按客户要求制作); a: 合成石材质 b: 玻纤材质 c: 其它材质

5.1.2 资料准备:a:Gerber 文件

b:PCBA 板

5.2.过炉夹具的最大外围尺寸﹕420 长(L)* 320 宽(W),治具宽度统一为 320MM,长度要根据 PCB

板材组合而定,为节省助焊剂喷雾量,治具长度方向尽可能短。(长度方向不能留太多空余部分);

5mm 材料制作;

5.7.采用 8mm 材料制作治具﹐SMD 组件高度小于 3mm 的位置必须将治具的打磨到 4mm 厚,SMD 组件如

高出 5mm,治具采用 5mm 材料制作,底部增加补丁并倒 R 角,治具总厚度低 10mm;

5.8.为防过炉时治具堵在波峰口不走所有螺丝(螺钉)不能从治具底部打,必须从元件面向过锡面打;

5.3.夹具 45º 倒角边;

5.4.波峰夹具四周加挡条且挡条缝隙小于 0.1mm(防止锡液流到 PCB 板上),前两挡锡条平行波峰

5.5.焊锡面 SMD 组件高度 3mm 以下的﹐治具厚度采用 4mm 材料制作;

5.6.焊锡面 SMD 组件高度(用 h 表示)在 4mm>h>3mm(贴片器件高度不超过 4MM)﹐治具的厚度采用

过炉方向

适用机种型 号

四周固定挡 锡的压条

5.15.治具四周固定挡条距离 PCBA 放置槽距离为 15mm﹐定位压扣每距离 90mm 需锁一颗, 定位压 扣距离固定挡条的距离是 5mm﹐治具上定位 PCB 的各个压扣位置必须选取在 PCB 边缘无组件干涉 的位置。(如图所示)

5.16.治具上保护 SMD 组件凹槽的大小必须以 B 面的 SMD 组件丝印内侧来铣,深度一般以高出组件 本体高度 0.3mm 为准,若 B 面组件为 BGA、connect、CCD sensor 等热敏组件其深度需要以高出组件 本体高度的 0.6mm 来开并留透气通道,避免高温造成其不良。

DIP工序的异常问题分析

➢ 4.合成树脂助焊剂SA(较水溶性有机助焊剂,有更高活性更易清洗)。

➢5.超活性助焊剂SRA(最强的且最有效松香助焊剂,用于非常难焊接的部件必须进 行清洗)。

➢6.根据本人多年的经验建议大家除了代工厂(客户指定品牌)请选用爱法助焊剂(简单介绍爱法助 焊剂的优点:方便保养清洁、质量稳定、板子残留物少,而其他品牌松香助焊剂不便保养清洁,会结 块易掉在板子上给品质带来隐患、不便打捞锡渣会造成锡浪费)

第二十一页,共37页。

连焊分析和改善对策:

➢1.导致连焊有以下原因: ➢1.a助焊剂量不够。(需要链速、预热温度和板子到预热距离的配合) ➢1.b吃锡深度不一致。(过板子频率的稀疏不同导致吃锡深度不同) ➢1.c器件设计的脱锡方向和过炉方向有误。 ➢1.d轨道角度。 ➢1.e脱锡位置不对。 ➢1.f预热温度不够。 ➢1.g焊料中氧化物过多,被锡泵带上,在PC板的焊锡面形成短路

DIP工艺路线流程图

第一页,共37页。

DIP工艺路线流程图:

压接

领料 预成型 插件 插件目检 过波峰焊

炉后手焊

入库 OK 送检 OK 炉后总检

炉后补焊

NG

第二页,共37页。

问题点描述

➢在DIP线异常主要体现在元件面和焊接面。

如何使用锡炉

在首次使用机器,开启电源开关PID表头亮,应先将PID设定为250℃电热管开始加热;同时将锡条在电热管上来回均匀移动,锡条在加热管上加热后,熔化到锡槽内,熔锡量高度保持为锡槽深度的80[%]-90[%]左右为佳,切误把锡条直接放至加热管上,否则加热管温度过高会导致其烧毁;熔锡量掩盖过电热管后,可以将锡条直接放入锡槽自动化锡(推荐含锡量63[%]的锡条,温度设为220℃-250℃为佳,含锡量60[%]的锡条,温度设为250℃-280℃为佳,仅供参考)

15.3外来物质:

如毛边,绝缘材质等藏在零件脚上,亦会产生粗糙表面。

16.黄色焊点:

焊锡温度过高造成,立即查看锡温及温控器是否故障。

17.短路:

过大的焊点造成两点以上焊点相连接。

17.1 PCB板吃锡时间不够,预热不足,调整设定温度即可。

17.2助焊剂不良:助焊剂比重不党劣化等。

17.3基板进行方向与锡波配合不良,更改吃锡方向。

1.1外界的污染物如油,脂,腊,灰尘等,此类污染物通常可用溶剂清洗,此类污染物有时是在印刷防焊剂时沾上。

1.2 SILICON OIL通常用于脱模及润滑之用,通常会在基板及零件脚上发现,并SILICON OIL不易清理,因此使用它要非常小心尤其当它做抗氧化油常会发生问题,因它会蒸发沾在基板上造成沾锡不良。

8.4厂内使用之助焊剂与基板氧化保护层不相容,均发生在新的基板供应商,或更改助焊剂厂牌时发生,应请供应商协助。

8.5因基板制程中所使用之溶剂使基板材质变化,尤其是在镀镍过程中的溶液常会造成此问题,建义储存时间越短越好。

8.6助焊剂使用过久老化,暴露在空气中吸收水氧劣化,建义更新助焊剂(通常发泡式助焊应每周更新,浸泡式助焊剂每两周更新,喷雾式每月更新即可)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.過錫爐方向〈二〉

DIMM 1394 CON4P 1394 CON6P 1*3排針

PCI

此方向問題點:1. 1394-CON6P會有多點錫橋、錫球產生。 2. PCI 尾端容易浮件。 3. 1*3 排針容易發生傾斜。 4. DIMM 中間及尾段部分容易浮件 5. 1394-CON4P 會有多點錫橋、錫球產生。 最終建議:採過錫爐方向〈一〉 為最佳。 過錫爐方向〈

制訂:

:

版本:

護、安全設備

注意事項

作業標準書

作業項目

DIP零件過錫爐建議方向

使用治具、設備 作 業 規 範

編號:

使用零件、材料 項目

防護 注

十六 過板方向實例 : 1.過錫爐方向〈一〉

Model:PHOENIX/Sony

DIቤተ መጻሕፍቲ ባይዱM

1*3排針

此方向問題點:1. DIMM脫錫點在中間,可能產生多點錫球及錫橋,T/U不易剃錫。 2. 1*3排針容易發生傾斜。