不同热处理制度下对采用渗碳法显示奥氏体晶粒度的影响

材料科学基础习题

材料科学基础习题⼀、解释下列名词1、奥⽒体本质晶粒度是根据标准实验条件,在930±10℃,保温⾜够时间(3~8⼩时)后,测定的钢中奥⽒体晶粒的⼤⼩。

2、奥⽒体实际晶粒度指在某⼀热处理加热条件下,所得到的晶粒尺⼨。

3、珠光体晶粒在⽚状珠光体中,⽚层排列⽅向⼤致相同的区域称为珠光体团4、⼆次珠光体转变由于贝⽒体转变的不完全性,当转变温度较⾼时,未转变的奥⽒体在随后的保温过程中有可能会发⽣珠光体转变,此时的珠光体转变称为⼆次珠光体转变。

5、马⽒体转变是⼀种固态相变,是通过母相宏观切变,原⼦整体有规律迁移完成的⽆扩散相变。

6、形变马⽒体由形变诱发马⽒体转变⽣成的马⽒体称为形变马⽒体。

7、马⽒体异常正⽅度“新形成的马⽒体”,正⽅度与碳含量的关系并不符合公式给出的关系,这种现象称为马⽒体的异常正⽅度。

8、马⽒体相变塑性相变塑性:⾦属及合⾦在相变过程中塑性增长,往往在低于母相屈服极限的条件下即发⽣了塑性变形,这种现象称为相变塑性。

钢在马⽒体转变时也会产⽣相变塑性现象,称为马⽒体的相变塑性。

9、相变冷作硬化马⽒体形成时的体积效应会引起周围奥⽒体产⽣塑性变形,同时马⽒体相变的切变特性,也将在晶体内产⽣⼤量微观缺陷,如位错、孪晶、层错等。

这些缺陷在马⽒体逆转变过程中会被继承,结果导致强度明显升⾼,⽽塑性韧性下降,这种现象被称为相变冷作硬化。

10、位向关系在固态相变母相与新相之间所保持的晶体学空间取向关系称为位向关系。

11、K-S关系在固态相变母相与新相之间所保持的晶体学位向关系,例如:奥⽒体向马⽒体转变时新旧两相之间就维持这种位向关系(111)γ∥(110)α,〈110〉γ∥〈111〉α12、组织遗传;指⾮平衡组织重新加热淬⽕后,其奥⽒体晶粒⼤⼩仍然保持原奥⽒体晶粒⼤⼩和形状的现象。

13、相遗传;母相将其晶体学缺陷遗传给新相的现象称为相遗传。

14、反稳定化在热稳定化上限温度M C以下,热稳定程度随温度的升⾼⽽增加;但有些钢,当温度达到某⼀温度后稳定化程度反⽽下降的现象。

渗碳钢的热处理知识点总结

一、渗碳钢的热处理工序用于制造渗碳零件的钢称为渗碳钢。

渗碳钢的主要热处理工序一般是在渗碳之后再进行淬火和低温回火。

处理后零件的心部为具有足够强度和韧性的低碳马氏体组织,表层为硬而耐磨的回火马氏体和一定量的细小碳化物组织。

有些结构零件,是在承受较强烈的冲击作用和受磨损的条件下进行工作的,例如汽车、拖拉机上的变速箱齿轮,内燃机上的凸轮、活塞销等。

根据工作条件,要求这些零件具有高的表面硬度和耐磨性,而心部则要求有较高的强度和适当的韧性,即要求工件“表硬里韧”的性能。

为了兼顾上述双重性能,可以采用低碳钢通过渗碳淬火及低温回火来达到,此时零件心部是低碳钢淬火组织,保证了高韧性和足够的强度,而表层(在一定的深度)则具有高碳量(0.85%~1.05%),经淬火后有很高的硬度(HRC>60),并可获得良好的耐磨性。

二、渗碳钢的成分特点渗碳钢的含碳量一般都很低(在 0.15%~0.25%之间),属于低碳钢,这样的碳含量保证了渗碳零件的心部具有良好的韧性和塑性。

为了提高钢的心部的强度,可在钢中加入一定数量的合金元素,如Cr、Ni、Mn、Mo、W、Ti、B等。

其中 Cr、Mn、Ni 等合金元素所起的主要作用是增加钢的淬透性,使其在淬火和低温回火后表层和心部组织得到强化。

另外,少量的Mo、W、Ti等碳化物形成元素,可形成稳定的合金碳化物,起到细化晶粒、抑制钢件在渗碳时发生过热的作用。

微量的B(0.001%~0.004%)能强烈地增加合金渗碳钢的淬透性。

渗碳钢的分类根据淬透性或强度等级的不同,合金渗碳钢分为三类。

低淬透性合金渗碳钢即低强度渗碳钢(抗拉强度≤800MPa),如15Cr、20Cr、15Mn2、20Mn2等。

这类钢淬透性低,经渗碳、淬火与低温回火后心部强度较低且强度与韧性配合较差。

主要用于制造受力较小,强度要求不高的耐磨零件,如柴油机的凸轮轴、活塞销、滑块、小齿轮等。

这类钢渗碳时心部晶粒易于长大,特别是锰钢。

奥氏体晶粒大小的控制概要

影响奥氏体晶粒长大的因素

5.含碳量的影响(有临界值) 随着奥氏体含碳量的增加,Fe、C原子的扩散 速度增大,奥氏体晶粒长大的倾向增加。 当超过奥氏体饱和碳浓度以后,由于出现了

残余渗碳体,产生机械阻碍作用,使晶粒长大

倾向减小。

获得细小而均匀的奥氏体晶粒是 保证热处理产品质量的关键!影响奥氏体晶粒长大的因素

1.加热温度 加热温度愈高,晶粒长大速度越快,奥氏体 晶粒也越粗大,热处理时必须规定合适的加热 温度范围。 2.保温时间 随保温时间的延长,晶粒不断长大,但随保 温时间的延长,晶粒长大速度越来越慢,且不 会无限制地长大下去。

冶炼和脱氧条件冶炼时用铝脱氧或加入nbzrvti等强碳化物形成元素形成难溶的碳化物颗粒阻止奥氏体晶粒长大在一定温度下晶粒不易长大

奥氏体晶粒对钢室温组织、性能的影响

1.组织的影响 奥氏体晶粒越小,转变后的组织越小。 2.性能的影响 细小的晶粒,其强度、塑性与韧性都较高, 反之,粗大的奥氏体晶粒,冷却后仍获得粗晶 粒组织,是钢的力学性能降低。

影响奥氏体晶粒长大的因素

3.加热速度 加热速度越快,奥氏体化的实际温度愈高,奥氏体 的形核率大于长大速度,获得细小的起始晶粒。生产 中常用快速加热和短时保温的方法来细化晶粒。

4.冶炼和脱氧条件 冶炼时用铝脱氧,或加入Nb、Zr、V、Ti等强碳化 物形成元素,形成难溶的碳化物颗粒,阻止奥氏体晶粒 长大,在一定温度下晶粒不易长大。

金属材料的工艺热处理对晶粒尺寸的影响

金属材料的工艺热处理对晶粒尺寸的影响导语:金属材料的晶粒尺寸是决定其力学性能和织构的重要因素之一。

而工艺热处理是一种重要的方式,可以对金属材料的晶粒尺寸进行调控。

本文将探讨金属材料的工艺热处理对晶粒尺寸的影响及相关机制。

一、工艺热处理的概述工艺热处理是指在金属材料加工过程中通过对材料进行加热、保温和冷却等一系列控制温度的操作,以调整、改变材料的结构和性能。

通常包括退火、淬火、时效等处理方式。

这些热处理过程中,晶粒尺寸是一个十分关键的参数。

二、退火对晶粒尺寸的影响1. 晶粒长大:退火时,晶粒内部存在位错和缺陷,晶界区域能量较高。

而在退火过程中,材料中的原子在高温下能够较为自由地重新排列和扩散,使得晶界区域的位错消失和晶粒的长大。

因此,晶粒尺寸会随着退火时间的增长而增大。

2. 晶粒形状改变:在退火过程中,材料中的晶粒可能会发生形状改变。

在某些情况下,晶粒会发生成簇,形成更大的晶粒;而在其他情况下,晶粒会趋于细小且均匀。

这取决于材料的化学成分、退火温度和退火时间等因素。

三、淬火对晶粒尺寸的影响1. 晶粒细化:淬火是指将加热至相变温度以上的金属迅速冷却至室温的过程。

在淬火中,金属材料的晶粒由于冷却速度较快,无法在短时间内长大。

淬火后晶粒尺寸通常会变得较小,且分布均匀。

这种晶粒细化不仅可以提高材料的强度和硬度,还有助于改善材料的韧性和耐疲劳性能。

2. 产生非均匀的晶粒尺寸:尽管淬火可以使晶粒细化,但在一些情况下也可能导致晶粒尺寸的非均匀分布。

这可能是由于冷却速率不均匀,或材料中的晶界有缺陷等原因。

四、时效对晶粒尺寸的影响时效是指在淬火过程后对材料进行长期低温保持。

时效主要用于改善材料的强韧性能。

然而,与退火和淬火相比,时效对晶粒尺寸的影响相对较小。

通常情况下,时效会引起晶界与晶界之间的界面能量下降,从而抑制晶界移动和晶粒长大。

结语:通过工艺热处理可以有效地控制金属材料的晶粒尺寸,从而实现对材料性能的调控。

热处理对钢材料的回火效果和晶粒尺寸的影响分析

热处理对钢材料的回火效果和晶粒尺寸的影响分析钢材料的热处理是生产过程中的重要环节,它能够通过加热和冷却来改变钢材的组织结构和性能。

其中,回火是常见的热处理方法之一,其能够使钢材经历淬火后的硬度得到适度回升,从而提高材料的韧性。

然而,热处理过程中的一些因素,如回火温度和时间,可能对回火效果和晶粒尺寸产生影响。

本文将对热处理对钢材料回火效果和晶粒尺寸的影响进行详细分析。

1. 回火效果的影响因素回火效果的好坏与回火温度和时间密切相关。

一般而言,回火温度越高,回火效果越好,材料硬度越低,韧性越高。

这是因为高温下,固溶度增大,会加快碳、氮等对晶界的析出速率,从而改善晶界强化效果,减少材料的残余应力,提高材料的延展性。

详细说明,请参见表1。

表1 回火温度对回火效果的影响回火温度(℃)回火效果500 较差600 适中700 较好800 最佳然而,随着回火时间的延长,硬度会逐渐增加。

这是因为随着回火时间的增加,材料内部会形成更多的析出相,如铁素体、珠光体等,这些相的增加会提高材料的硬度。

因此,在实际生产中,需要根据需求和性能要求,选择合适的回火温度和时间,以达到理想的回火效果。

2. 晶粒尺寸的影响除了回火效果外,热处理还会对钢材料的晶粒尺寸产生影响。

晶粒尺寸的大小与材料的力学性能和组织性能密切相关。

一般而言,晶粒尺寸越细小,材料的韧性和强度越高。

热处理中的回火温度和时间也会影响晶粒尺寸的形成。

在回火过程中,随着回火温度的升高,晶界活动性增加,产生了晶界迁移和晶粒长大的趋势。

因此,较高的回火温度会导致晶粒尺寸的增大。

相反,降低回火温度可以有效地细化晶粒尺寸。

此外,回火时间的长短也会影响晶粒尺寸的变化。

回火时间较短,晶粒尺寸呈现较小的倾向;反之,回火时间较长,晶粒尺寸会逐渐增大。

晶粒尺寸对钢材料的性能也有重要影响。

当晶粒尺寸较大时,材料中存在较多的晶界,晶界处容易形成应力集中点,从而降低材料的韧性和强度;而当晶粒尺寸较小时,材料的晶界面积减少,晶界的应力分布相对均匀,从而提高了材料的韧性和强度。

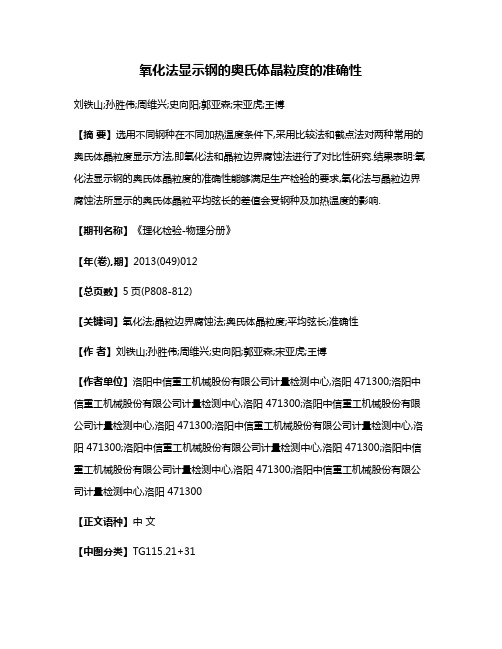

氧化法显示钢的奥氏体晶粒度的准确性

氧化法显示钢的奥氏体晶粒度的准确性刘铁山;孙胜伟;周维兴;史向阳;郭亚森;宋亚虎;王博【摘要】选用不同钢种在不同加热温度条件下,采用比较法和截点法对两种常用的奥氏体晶粒度显示方法,即氧化法和晶粒边界腐蚀法进行了对比性研究.结果表明:氧化法显示钢的奥氏体晶粒度的准确性能够满足生产检验的要求,氧化法与晶粒边界腐蚀法所显示的奥氏体晶粒平均弦长的差值会受钢种及加热温度的影响.【期刊名称】《理化检验-物理分册》【年(卷),期】2013(049)012【总页数】5页(P808-812)【关键词】氧化法;晶粒边界腐蚀法;奥氏体晶粒度;平均弦长;准确性【作者】刘铁山;孙胜伟;周维兴;史向阳;郭亚森;宋亚虎;王博【作者单位】洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300;洛阳中信重工机械股份有限公司计量检测中心,洛阳 471300【正文语种】中文【中图分类】TG115.21+31钢的奥氏体晶粒度对其力学性能、物理性能以及热处理行为等均有一定的影响。

如果奥氏体晶粒均匀、细小,则冷却后的相变产物组织也将均匀、细小,钢的强度、塑性、韧性将会表现出更加优异的匹配特征;反之,则相变后的组织将会粗大,且分布也不均匀,钢的强度、塑性、韧性将均较低[1]。

而根据模拟热处理试验所得试样奥氏体晶粒大小来调整热处理工艺,也是科学制定生产工艺的一个重要环节。

所以准确评定奥氏体晶粒度级别是试验技术人员非常关注的一个问题。

钢的奥氏体晶粒度的评定方法很多,GB/T 6394—2002《金属平均晶粒度测定方法》规定可使用渗碳法、网状模拟渗碳法、铁素体网法、氧化法、直接淬硬法或晶粒边界腐蚀法、渗碳体网法等方法进行晶粒度评定,其中晶粒边界腐蚀法和氧化法是两种最常用的晶粒度检测方法。

实验四 钢的奥氏体晶粒度的显示与测定

实验

二.实验原理

1.奥氏体晶粒度的显示 一般采用间接的方法显示其原奥氏体晶界,以测定奥氏体晶粒大小。

根据GB6394-86规定显示奥氏体晶粒大小的方法有以下几种,可根据不同的 钢种选用相应的方法。

氧化法、渗碳法、网状渗碳体法、网状铁素体法 (1)氧化法 适用于碳钢和合金钢。

方法是:将试样表面细磨、预抛光,然后将抛光面朝上置于热处理炉中, 一般在860±10℃下加热1小时后淬入冷水或盐水中。再根据表面氧化情况, 将试样倾斜10~15°磨制,但不可把氧化皮全部磨掉,然后进行短时间抛光, 浸蚀(4%苦味酸酒精溶液),可显示出氧化物沿晶界分布的奥氏体晶粒形貌。 采用氧化法显示晶粒时,经常因氧化过重或磨掉深度过浅使奥氏体晶内的嵌 镶块边界也与晶间一同被氧化后并显示,同时试样也容易受奥氏体化前期低 温氧化的影响,因此往往在试样表层遗留下细晶的假相。若加热时保护不当 产生全脱碳区,也要出现假的大晶粒。

四.实验方法

1.本实验采用网状渗碳体法/铁素体网法显示奥氏体晶粒,采用比较法 评定奥氏体晶粒度。

2.试样采用特定的温度(1)45钢870度加热保温30分钟后冷却到760度 保温1小时后以生成铁素体网;(2)GCr15钢加热到920度保温30分钟后随 炉冷却后至550以下出炉空冷。

3.制备试样 4.金相试样在放大100倍的金相显微镜下观察奥氏体晶粒度显示清晰部 位,与标准的评级图(×100)对比评定出奥氏体晶粒度。 5.每位同学个领一块试样,观察并测量。然后和其他同学试样及评定的 结果比较,做好记录。

网状铁素体法适用于测定亚共析钢的奥氏体晶粒。 其过程是将试样加热到930℃±10℃,保温3小时后再根据钢种不同,选 择适当的冷却方法(可直接水冷、油冷、空冷、炉冷或等温冷却等),将 试样冷却。试样处理后,用硝酸或苦味酸酒精溶液腐蚀,以便显示出围拢 在腐蚀变黑的组织(珠光体、贝氏体或马氏体)周围的网状铁素体;铁素 体所环挠面积的尺寸即为原奥氏体晶粒的大小。

渗碳后的热处理工艺如何进行

工件渗碳后,提供了表层高碳、心部低碳这样一种含碳量的工件。

为了得到合乎理想的性能,需要进行适当的热处理。

在渗碳后常见的热处理主要有直接淬火、一次加热淬火、两次加热淬火这三种方法。

下面我们就来针对这三个方面具体介绍一下。

一、直接淬火直接淬火是在工件渗碳后,预冷到一定温度,然后立即进行淬火冷却。

这种方法一般适用于气体渗碳、真空渗碳或者液体渗碳。

固体渗碳时,由于工件装于箱内,出炉、开箱都比较困难,较难采用该种方法。

直接淬火的优点主要是减少加热、冷却次数,简化操作,减少变形及氧化脱碳。

其缺点是由于渗碳时在较高的渗碳温度停留较长的时间,容易发生奥氏体晶粒长大。

直接淬火虽然经过预冷也不能改变奥氏体晶粒度,因而可能在淬火后机械性能降低。

只有本质细晶粒钢,在渗碳时不发生奥氏体晶粒的显著长大,才能采用直接淬火。

二、一次加热淬火一次加热淬火是渗碳后缓冷,在此加热淬火。

这种热处理对心部强度要求不高,而表面又要求有较高的硬度和耐磨性时,可选用稍高于Ac1的淬火加热温度。

如此处理,渗层先共析碳化物未溶解,奥氏体晶粒细化,硬度较高,耐磨性较好,而心部尚存在有大量先共析铁素体,强度和硬度较低。

三、两次淬火在渗碳缓冷后进行两次加热淬火。

第一次淬火加热温度在Ac3以上,目的是细化心部组织,并消除表面网状碳化物。

第二次淬火加热温度选择在高于渗碳层成分的Ac1点温度。

二次加热淬火的目的是细化渗碳层中马氏体晶粒,获得隐晶马氏体、残余奥氏体及均匀分布的细粒状碳化物的渗层组织。

由于两次淬火发需要多次加热,不仅生产周期长、成本高,而且会增加热处理时的氧化、脱碳及变形等缺陷。

以前两次淬火法多应用于本质粗晶粒钢,但是现在的渗碳钢基本上都是用铝脱氧的本质细晶粒钢,因而目前两次淬火法在生产上很少应用,仅对性能要求较高的零件才偶尔采用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

的扩 散速度 是决定 渗碳 快慢 的 丰要 凶素 。合金 元素 与

碳 的亲和 力从 大到小 的顺 序 为 :z 、T 、N 、V、W、 r i b

M 、C 、Mn e o r 、F 。合 金 元 素 与 碳 的亲 和 力 越 大 ,所

大学学报f 社会科学版) 0 7 46:2 — 5 ,2 0 ,2 () 3 2 . ST 2 3

21 年第 1 00 期

■滴斟技

3 结果 分 析

钢的渗 碳速度 取决 于渗 碳剂 中碳 原 子 的分解 、吸 收 以及碳原 子在钢 中的扩散 速度 ,其 中碳 原子 在 钢 中

奥 氏体 后扩散 很缓 慢 ,因此合 金 钢 的奥 氏体化速 度 比

表 1

2 实验 方 法及 结 果

选 用 我 厂 大 量 生 产 的 G 0 r i A、2 C2 i 2 C N Mo 0r N 、

2 Mn o 0 r T 钢号进行 实验 。其化学成分如表 1 5 M 、2 C Mn i 。

, %

各钢号化学成分

每 个 钢 号在 同 炉 号 、同一 支钢 棒 上 取 4支试 样 , 4个钢 号一 共 l 6支试 样 。每 个试 样 热处 理前 都 要把 表 面 氧化层 和脱 碳层 去除 干净 ,制 成 d 1rm X1tm小 ) 5 5l a l 试样 。设定 4组热 处 理工 艺 ,每组 工 艺处 理 4个 钢 号 不 同 的试 样 先将 箱 式 电阻 炉加 热 到 9 0C±3 ,然 3 ̄

青 海 科 技

21 00年第 1 期

’

同 处 理 剐 度 下

采 用 渗碳 沾 显 示

李 立 ,肖飞 虎 ,王世 林 ,陈

体 晶 度 的 影 响

列 ,赵海 东

( 宁特 殊钢 股份 有 限公 司 ,青 海 西1

要:奥 氏体本质晶粒度 大小是钢材重要 的质量指标 。本文通过对 4 不同化学 成分的低碳钢进行不同热处理实 种

验 ,找到了高效合殚的渗碳法显示奥氏体 晶粒度 的热处婵 I : 艺。

关 键 词 :热 处 理 工 艺 ;渗 碳 法 ;奥 氏体 品粒 度 ;碳 化 物 偏 聚 ;钢 材质 量指 标

1 引 言

钢 材奥 氏体 本 质 晶粒 度大 小 的 显示 一般 采 用渗 碳

的影 响 。我 厂渗 碳 钢 产量 较 大 ,为提 高 检验 的准确 性 和检 验 效率 ,通 过 实 验优 选 了最 合理 的热 处理 工艺 来

显示 渗碳 法下 的奥 氏体 晶粒 度 。

法 、氧 化法 、网状铁 素 体 法 、网状 珠 光 体法 和 晶粒 边 界腐 蚀 法等 。对 于一 些 渗 碳用 途 的钢 材 ,一 般 采 用渗

碳 法显 示钢 材 的奥 氏体 本 质 品粒 度 ,而 不 同热 处 理制 度对 采 用渗 碳 法显示 钢 材 的奥 氏体 本 质 晶粒 度 有较 大

图 5 在 热处 理 J 艺 3条件 下 显示 的 G 0 r i A : 2 CN Mo

形成化 合物 的稳定 性 、熔 点 、分解 温度 、硬 度 、耐磨

性 就越 高 ;在合 金 钢 中形 成 的合金 渗碳 体 、合金 碳化 物 稳定性 越高 ,就越 不易 溶入 奥 氏体 ;合金 元素 溶人

图 l 在 热 处理 1 艺 2条件 下 显示 的G 0 r i A 2 CN2 Mo 奥 氏体本 质 晶粒 度

[】吉 2 J 长进 ,汗诗平 . J 考察长江源 J 技 日报 ,2 0 - 0 0 ( . . 科 0 0 1- 44 )

【】 斟栋 ,_根 绪 ,等 . 河 源 区 生 态 环 境 变 化 与 成 因 分 析 … 3程 F 汀 地 球 科 学进 展 ,19 , 1 曾刊) 4 3 . 98 3 :2 — 0

图 2 在 热处 理 工 艺 2 件 下 显示 的 2 M M 条 5no 奥 氏体 本 质 晶粒 度

图 3 在 热 处理 艺 2条件 下 显 示 的 2 C M T 0r ni

图 4 在 热 处 理 工艺 2条 件下 显 示 的 2 C2 i 0r N

奥 氏体 本 质 晶粒 度

奥 氏体本质 晶粒度

2m 0 m。渗碳 剂 采用 碳 酸钠 3%与 木炭 7 %的混 合 物 , 0 0

混合 均匀 后烘 干 入罐 。经 9 0C 温 8 3  ̄保 h渗碳 后 ,用不

同冷 速降 温 。最后 用 苦 味酸 2 、氢 氧化 钠 2g以及蒸 g 5

馏水 lO L的混合溶液煮沸 1 ~ 0 i 对试样横向腐 Om 5 2 mn 蚀 进 行 奥 氏体本 质 晶粒度 的评 定 。不 同冷 速对 碳化 物

网析 出的影 响见 表 2 。

后将 4个钢 号 不 同 的试样 放 入渗 碳 罐 ,每 个试 样 间距

表 2

不 同冷 速对 碳 化 物 网析 出的 影 响

黄 河 水 利 出 版社 ,2 0 . 00

【 董 锁 成 ,周 长 进 ,于 海 英 .“ 江 源 ” 地 区 主要 生 态 环 境 问 4 】 j 题 与 对 策 [. 资 源学 报 ,2 0 ,1 ( :7 3 7 9 J 自然 J 0 2 76 ) 1~ 1. fj 艳 ,许 克 强 .二 5陈 _江源 地 区生 态 保护 的政 策 研 究 【. 徽 工 业 J安 ]

碳 钢 慢 ,为 加 速 奥 氏 体 化 ,要 求 将 合金 钢 ( 钢 除 锰 外) 加热 到较 高 的温 度 和保温较 长 的时间 。除 C 外 , o 所有 溶 于奥 氏体 中的合 金元 素 ,都使 过冷 奥 氏体 的稳 定性增 大 ,使 C曲线 右移 ,使马 氏体 临界冷却 速度减 小 、淬透性 提 高。依据 此原 理 ,过共 析钢 中的碳 化 物 沿奥 氏体 晶界 析 出 ,应 采 用 近 似 等 温 的 冷却 方 式 最 好 ,但 实 际实 验结 果却 与 之有 出入 。图 1 图 8为不