涡轮叶尖间隙流动的数值模拟

低压涡轮动叶叶顶间隙泄漏流动特性数值计算

低压涡轮动叶叶顶间隙泄漏流动特性数值计算殷林林1,王雷1,李鑫1,陈云1,马永军1,李军2(1.中国航发沈阳发动机研究所,沈阳110015;2.西安交通大学叶轮机械研究所,西安710049)航空发动机Aeroengine收稿日期:2019-08-21基金项目:航空动力基础研究项目资助作者简介:殷林林(1985),女,硕士,工程师,主要从事航空发动机涡轮性能设计工作;E-mail:****************。

摘要:为了获得低压涡轮动叶叶顶间隙泄漏流动特性,采用数值方法研究带冠动叶叶顶间隙对低压涡轮级气动性能的影响。

对试验测量的扇形带冠叶顶叶栅气动性能进行数值计算,得到的叶栅总压恢复系数与试验数据吻合良好,验证了数值方法的可靠性。

对没有间隙和3种动叶叶顶间隙条件下低压涡轮级的气动性能和动叶叶顶间隙泄漏流动特性进行对比分析。

结果表明:带冠动叶叶顶间隙增大导致转子叶尖的出口气流角增大和叶顶间隙泄漏量增加;涡轮级气动效率降低和叶顶间隙泄漏量增加与带冠动叶叶顶间隙增大呈近似线性变化;在相同叶顶间隙条件下,出口马赫数对叶顶间隙泄漏量的影响较小;随着涡轮级出口马赫数的提高,出口气流角度减小。

关键词:低压涡轮级;带冠动叶叶顶;泄漏流动;气动性能;试验测量;数值模拟;航空发动机中图分类号:V232.4文献标识码:Adoi:10.13477/ki.aeroengine.2020.04.003Numerical Caculation of the Leakage Flow Characteristics of Rotor Tip Clearance of Low PressureTurbineYIN Lin-lin 1,WANG Lei 1,LI Xin 1,CHEN Yun 1,MA Yong-jun 1,LI Jun 2(1.AECC Shenyang Engine Research Institure ,Shenyang 110015,China ;2.Institute of Turbomachinery ,Xi'an Jiaotong University ,Xi'an710049,China )Abstract:In order to obtain the leakage flow characteristics of rotor tip clearance of low pressure turbine ,the influence of shrouded rotor tip clearance on aerodynamic performance of low pressure turbine stage was studied by numerical method.The numerical calculation of the measured cascade aerodynamic performance of the fan -shaped shrouded rotor tip was carried out.The total pressure recovery coefficient of the obtained cascade was in good agreement with the test data and the reliability of the numerical method was verified.Theaerodynamic performance of the low pressure turbine stage and the leakage flow characteristics of the rotor tip clearance under the condition of no clearance and three kinds of rotor tip clearance were compared and analyzed.The results show that the increase of the shrouded rotor tip clearance leads to the increase of the outlet airflow angle of the rotor tip and the increase of the leakage rate of the tip clearance.Thedecrease of aerodynamic efficiency of turbine stage and the increase of the leakage of the tip clearance were approximately linear with the increase of the shrouded rotor tip clearance.Under the same condition of tip clearance ,the influence of outlet Mach number on the leakagerate of tip clearance is small.With the increase of outlet Mach number of turbine stage ,the outlet airflow angle decreases.Key words:low pressure turbine stage ;shrouded rotor tip ;leakage flow ;aerodynamic performance ;test measurement ;numericalsimulation ;aeroengine0引言涡轮动叶叶尖间隙泄漏流动损失占涡轮级气动损失的30%[1],其流动形态、泄漏流与主流的掺混及泄漏流动与端壁二次流的相互作用是叶尖间隙泄漏损失的主要组成。

增压器涡轮叶片间流体流动的数值模拟

增压器涡轮叶片间流体流动的数值模拟增压器是一种在内燃机中广泛应用的机械设备,其主要作用是将进气空气增压,并通过进气管送入发动机中。

增压器的核心部件是涡轮,其叶片通过流体的作用使涡轮转动,从而提高进气空气的压力。

为了更好地研究涡轮叶片中流体流动的规律,我们采用数值模拟的方法进行研究。

首先,我们需要建立涡轮叶片的三维模型,并进行网格化处理。

在网格化过程中,我们需要考虑叶片表面的细节和几何形状,同时保证网格密度足够高,以保证数值模拟的准确性。

然后,我们需要定义流体的物理特性,如流体密度、粘度等。

这些物理特性的定义将对涡轮叶片中流体流动的结果产生重要的影响。

在进行数值模拟的计算时,我们采用了CFD(Computational Fluid Dynamics,计算流体力学)软件进行模拟。

通过对叶片表面的流体流动进行数值求解,我们可以得到流体在叶片表面的压力分布、绕流情况、旋涡度等重要的流体参数。

同时,我们还可以使用该软件提供的动画功能,观察涡轮叶片的转动情况。

经过数值模拟计算,我们得出了涡轮叶片的流体流动结果。

我们发现,流体在叶片表面的流动呈现出多层次的流动现象。

当流体经过叶片的入口时,会产生较强的旋转,然后在叶片的顶部形成一层较强的正压区域。

叶片的底部则形成了一个弱负压区域,不同的叶片之间还存在较为复杂的流动相互影响,整个叶轮的流动非常复杂,需要仔细研究。

最后,我们将通过数值模拟所得到的流体流动结果与实际测试数据进行比对,以验证模拟结果的正确性。

这将有助于我们更好地理解涡轮叶片中流体流动的规律,并为改进增压器的设计提供重要的参考依据。

综上所述,采用数值模拟的方法进行涡轮叶片的流体流动研究,可以更好地理解涡轮增压器的工作原理,并为改进增压器的设计提供重要的理论支持。

预计随着计算机技术的不断发展,数值模拟在研究机械设备中的应用将变得越来越广泛。

对于涡轮叶片中的流体流动分析,我们需要采集相关的数据,并进行深入分析。

涡轮增压器叶片流场的数值模拟研究

涡轮增压器叶片流场的数值模拟研究涡轮增压器是一种常见的发动机增压器,通过利用废气能量,提高发动机的进气压力,增加气缸内的气体充量,从而提高发动机的功率和效率。

而涡轮增压器的核心部件之一就是叶片,它通过高速转动,将气体压缩,使其流动速度加快,进而增加气缸内的气体充量。

因此,叶片的流场特性对涡轮增压器的性能起着至关重要的作用。

为了研究涡轮增压器叶片的流场特性,科学家们使用数值模拟方法进行了深入的研究。

数值模拟方法通过建立数学模型,利用计算机进行求解,模拟真实的物理现象。

在涡轮增压器叶片的流场模拟中,科学家首先根据涡轮增压器的几何形状、边界条件等,建立起相应的数学模型。

然后,利用计算流体力学方法,对流场进行求解,得到流场的速度、压力、温度等关键参数的分布情况。

在涡轮增压器叶片的流场模拟中,流体的运动遵循了流体力学的基本方程,即连续性方程、动量方程和能量方程。

其中连续性方程描述了流体的质量守恒,动量方程描述了流体的动量守恒,能量方程描述了流体的能量守恒。

通过求解这些方程,可以得到流场的各种参数。

在对涡轮增压器叶片流场进行数值模拟的过程中,需要考虑到多个关键因素。

首先是边界条件的设定。

边界条件是指在模拟中设置的一些物理参数,如进气速度、压力等。

这些参数的选取非常关键,它们对模拟结果的准确性和可靠性有着直接的影响。

其次是网格的划分。

计算流体力学方法需要将流场划分成一个个离散的网格点,通过在各个网格点上建立求解方程,最终得到整个流场的解。

在划分网格时,需要考虑到叶片的几何形状和流场特性,合理选取网格密度和大小。

最后是求解方法的选择。

计算流体力学方法有多种求解方法,如有限元法、有限差分法和有限体积法等。

根据实际情况选择适合的求解方法,可以提高模拟的效率和准确性。

通过数值模拟,科学家们可以得到涡轮增压器叶片流场的各种关键参数。

其中最重要的是叶片的压力分布和流速分布。

叶片的压力分布直接影响到气流的加速和流动方向,进而影响到整个涡轮增压器的增压效果。

航空发动机涡轮流场数值模拟及内部绕流特性分析

航空发动机涡轮流场数值模拟及内部绕流特性分析航空发动机是现代航空技术的核心,其性能直接影响着飞机的飞行性能和燃油效率。

发动机的关键组件之一是涡轮,通过转化燃气能量为机械能来驱动涡轮机械系统。

因此,对于涡轮流场的数值模拟和内部绕流特性的分析显得尤为重要。

涡轮的数值模拟是通过计算流体力学(CFD)的方法来模拟和分析其流场特性。

数值模拟可以帮助工程师深入了解涡轮内部的复杂流动现象,如流速、温度、压力分布等,从而优化设计和改善性能。

在进行涡轮流场数值模拟之前,我们首先需要建立一个真实且准确的涡轮几何模型。

这可以通过三维扫描技术、CAD建模或者已有模型的几何重建来实现。

准确的几何模型对于数值模拟结果的可靠性和精度至关重要。

接下来,我们使用CFD软件来模拟涡轮的流场。

CFD软件基于流体动力学原理和数值计算方法,可以将连续的Navier-Stokes方程转化为离散的代数形式,并通过迭代求解方法得到稳态或者瞬态的数值解。

在此过程中,我们需要考虑诸多影响因素,如边界条件、材料特性、湍流模型等,以及对流动方程的时间和空间离散化方法的选择。

这些参数和假设的合理性直接关系到数值模拟结果的准确性与可信度。

进行涡轮流场数值模拟后,我们可以通过对结果进行后处理和分析来获取关键的内部绕流特性。

这包括但不限于速度分布、压力分布、温度分布、旋转力矩和涡量的分布。

通过分析这些特性,我们可以推断出涡轮的性能表现,如流经涡轮的流体速度变化、能量转换过程和各个组件之间的相互作用等。

此外,还可以通过绘制流线图、压力云图等直观的图像来展示流场现象,从而更好地理解和分析内部绕流特性。

通过航空发动机涡轮流场数值模拟及其内部绕流特性的分析,我们可以获得以下几个方面的信息:1. 螺旋流现象:涡轮内部的螺旋流是涡轮运行中常见的现象。

通过数值模拟,我们可以观察到螺旋流的生成、发展和运动规律,从而认识到螺旋流对涡轮性能产生的影响。

2. 湍流和损失:湍流是涡轮内部流动中的一种无序运动,会引起能量的损失。

航空发动机叶片间隙对性能影响的数值模拟分析

航空发动机叶片间隙对性能影响的数值模拟分析航空发动机作为现代飞行器的核心动力装置,其性能的稳定和高效对于航空安全和经济发展至关重要。

在发动机的各个组件中,叶片是决定其性能的重要因素之一。

而叶片间隙作为影响叶片性能的关键参数,对发动机的工作效率和寿命有着重要影响。

本文将通过数值模拟的方法,对航空发动机叶片间隙对性能的影响进行分析。

首先,我们需要了解航空发动机叶片间隙的定义和作用。

叶片间隙是指叶片与相邻部件之间的距离,它的大小直接影响着叶片的工作状态和流体动力性能。

叶片间隙的存在可以保证叶片能够自由地旋转,并且在高温和高压的工作环境下,减少叶片与相邻部件之间的磨擦和热传导,提高叶片的工作效率和寿命。

接下来,我们将使用数值模拟的方法对叶片间隙对性能的影响进行分析。

数值模拟是通过建立数学模型,利用计算机进行求解的方法,可以快速准确地模拟流体动力学过程。

我们将选择一种常见的航空发动机叶片类型,建立其几何模型和流体动力学模型。

然后,在不同叶片间隙条件下,利用计算流体力学软件进行数值模拟,得到叶片的流场分布、叶片表面温度和压力变化等关键数据。

基于所获得的数值模拟结果,我们将进行性能分析。

首先,我们可以分析不同叶片间隙条件下的流动特性。

通过比较不同间隙条件下的叶片表面压力分布和流动轮廓,我们可以了解叶片间隙对流动分离、湍流和压力反转等现象的影响。

其次,我们还可以分析叶片间隙对发动机效率的影响。

通过计算不同间隙条件下的总压比、总温升和压缩机效率等指标,我们可以得出叶片间隙对发动机性能的具体影响。

最后,我们还可以分析叶片间隙对叶片表面温度的影响。

通过计算不同间隙条件下的叶片表面温度分布,我们可以了解叶片间隙对冷却效果的影响,进而得出叶片间隙对叶片寿命的影响。

基于以上分析,我们可以得出以下结论。

首先,适当的叶片间隙可以优化叶片的流动特性,减小流动分离和湍流等不利现象,提高叶片的工作效率。

其次,适当的叶片间隙可以降低叶片表面温度,提高叶片的寿命。

涡轮机械气动流动特性数值模拟与实验研究

涡轮机械气动流动特性数值模拟与实验研究在现代工程设计中,涡轮机械被广泛应用于航空发动机、汽车引擎、燃气轮机等领域。

对于这些涡轮机械的设计与性能优化,流动特性的研究是至关重要的。

本文将探讨涡轮机械气动流动特性的数值模拟与实验研究方法。

首先,数值模拟是研究涡轮机械气动流动特性的重要工具之一。

通过数值模拟方法,可以获得涡轮机械流场中的速度、压力、温度等气动参数的分布情况,进而分析涡轮机械的工作性能和流动特性。

数值模拟方法主要包括雷诺平均法、湍流模型、离散相方法等。

在数值模拟中,雷诺平均法是最常用的方法之一。

该方法以雷诺平均速度和雷诺应力为基本参量,通过求解雷诺平均方程组得到平均流动场的分布情况。

湍流模型则用于描述流动中湍流效应的影响。

其中最常用的湍流模型是两方程湍流模型,它通过求解雷诺应力和湍流能量方程来描述湍流的分布情况。

离散相方法是用于描述流场中颗粒粒子的运动,对于某些特定的涡轮机械,如颗粒喷射涡轮机,离散相方法十分重要。

然而,数值模拟也存在一些局限性。

首先,数值模拟方法对初始条件、边界条件和模型假设的选择十分敏感,这对模拟结果的准确性和可靠性提出了挑战。

其次,数值模拟方法的计算量巨大,对计算资源的要求较高,这限制了其在工程实际中的应用。

因此,为了验证和修正数值模拟方法的结果,进行实验研究是必要的。

实验研究是研究涡轮机械流动特性的另一种重要方法。

通过实验手段,可以直接观测和测量流场中的各个气动参数,获得流动的详细信息。

实验研究方法主要包括风洞试验、流速试验、温度测试等。

风洞试验是最常用的实验研究方法之一。

通过建立逼真的实验模型,在风洞中模拟真实的流场环境,可以获得涡轮机械流场中的气动参数分布情况。

流速试验则通过改变流场中的流速,观测涡轮机械的性能变化情况。

温度测试则主要用于测量涡轮机械流场中的温度分布情况。

然而,实验研究也存在一些限制。

首先,实验研究需要大量的设备和人力物力投入,成本较高。

其次,实验研究往往只能在局部范围内进行,无法全面揭示涡轮机械流动特性的细节。

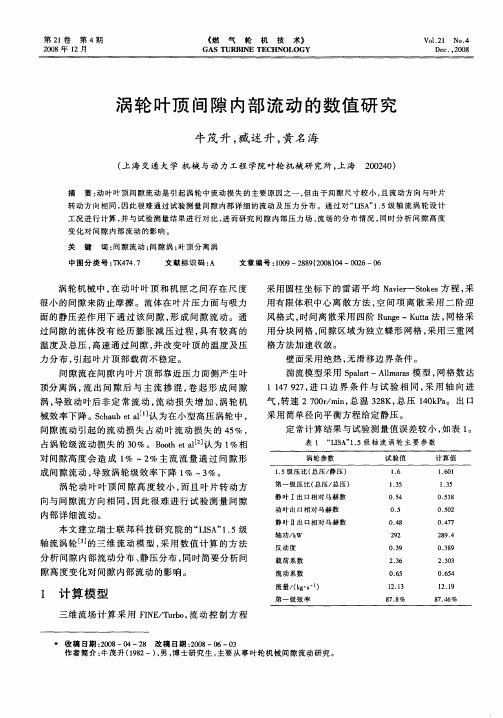

涡轮叶顶间隙内部流动的数值研究

用分 块 网格 , 隙区域 为独立 蝶形 网格 , 用三 重 网 间 采

格 方法加速 收敛 。 壁 面采 用绝热 , 滑移边 界条 件 。 无 湍流模 型采用 S a r—Alaa 模 型 , pl t l r a m s 网格数 达 11797 进 口边 界 条 件 与试 验 相 同 , 用 轴 向进 4 2 , 采

2 7

2 计算 结 果分 析

2 1间 隙 内 流 场 、 压 分 布 . 静

流体在 叶片压力面与 吸力面静压 差作用下 加速 通过间隙 , 间隙 内叶顶 压力 面 附近 出 现叶 顶分 离 在 涡 , 出间隙以后 , 流 受主流及 切 向负压力 梯度作用 而 沿着径 向往下移 动 , 时在 叶片 吸力 面 附面 层径 向 同 上移 的作用 下而卷起形成 间隙涡 。

械效 率下降 。Shu t lj 为在 小型高 压涡轮 中 , cabe aN认 间隙 流动引 起的流 动损 失 占动 叶 流动 损失 的 4 %, 5

占涡 轮级流 动损失 的 3 %。B o t l J 为 1 O ot e aE认 h %相 对间 隙高度 会 造 成 1 一2 % %主 流 流量 通 过 间隙 形

采用 圆柱坐标 下的雷 诺平 均 N v r- t e 方 程 , ai - S ks e- o 采

用有 限体积 中心离 散方 法 , 间项 离 散 采用 二 阶迎 空

风格 式 , 间离散采用 四阶 R ne ut , 时 u g —K t a法 网格 采

面的静压 差作 用 下通 过 该 间隙 , 成 间隙 流 动。通 形 过 间隙 的流体 没有 经 历膨 胀 减 压过 程 , 具有 较 高 的 温度及 总压 , 高速通 过 间隙 , 并改变 叶顶 的温度及压

涡轮叶顶间隙数值仿真

g a a te t e s ft .B s d o h tu tr f n p e o—e gn u rn e h aey a e n t e s cu e o e t e a r r o y n ie,e e y p r o ih p e s r r i e i mo ee v r a t f g r s u e t b n s d ld h u r s e t e y I i a rd v lp d n me c o t r n dfe h u r a d l f h l d n et r ie e p ci l .r l v ' p p e eo e u r a s f l e il wae a d mo i d t en me c mo e e b a e a d t u b n i il ot h

维普资讯

第5 第 期 2卷 6

文 章 编 号 :O6— 3 8 2 0 )6— 0 2— 4 l0 9 4 (0 8 0 0 4 0

计

算

机

仿

真

28 月 0 年6 0

涡 轮 叶 顶 间 隙 数 值 仿 真

岂兴 明 朴 ; 英 曹志松 矫 津毅 ; ;

( .c ol f eopc , s gu nvr t,B in 0 04,hn ; 1S ho rsae T i haU i sy e i 10 8 C i oA n ei jg a 2 p ldTc nl yC l g , inU i rt,C a gh nJ i, 30 2, hn ) .A pi eho g ol e J i nvs y hncu in 10 2 C ia e o e l ei l

ABS RACT :T e t l aa c so e o e mo tc n en d a p cs o e o—e gn ’ rl b l y a d p r r n e T h i c e r n e i n ft s o c r e s e t fa r p h n ieS ei i t n e o ma c . a i f Re e tt c n lgc la v n e i h ed o c ie ce r n e c nr lp o s st n mie t et la a c o s n c n e h oo ia d a c n t e f l fa t la a c o t r mie omi i z h i ce rn el s ,a d i v o p

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2008-06-27; 修订日期:2008-12-09作者简介:许开富(1980-),男,广西北流人.西北工业大学博士研究生 文章编号:1001-2060(2009)04-0432-05涡轮叶尖间隙流动的数值模拟许开富,乔渭阳,罗华玲(西北工业大学动力与能源学院,陕西西安710072)摘 要:采用基于雷诺平均N-S方程的三维CFD计算程序,并结合Spalart-Allmaras一方程或k-epsilon双方程湍流模型加壁面函数的方法,对涡轮平面叶栅和涡轮级转子的叶尖间隙流场进行了数值计算,详细研究了不同叶尖间隙高度、不同叶尖间隙形式和叶尖间隙有冷气入射时其对涡轮叶尖间隙流场和性能的影响。

计算结果表明:叶尖间隙对从大约70%叶高到叶尖位置的叶片损失具有明显的影响;在同样间隙大小情况下,余高间隙叶片等熵效率比平间隙叶片等熵效率约提高了一个百分点;而叶尖间隙有冷气入射时涡轮的等熵效率要比无冷气入射时的等熵效率约提高两个百分点。

关键词:涡轮;涡轮性能;间隙流动;泄漏涡;流场计算中图分类号:TK474;O242 文献标识码:A引 言叶尖间隙泄漏流动是叶轮机转子流动中最普遍和最具影响的流动过程之一,由于多种原因,伴随着旋涡运动的叶尖泄漏流动对叶轮机的性能产生不利的影响,其中包括:泄漏流动以及产生的旋涡对通道流动造成的堵塞、下游流动非定常性(在相对坐标系内)、复杂的叶片热传递及产生的二次流造成的气动热力损失等。

文献[1]中指出,涡轮中三分之一以上的损失由叶尖间隙泄漏流引起,而降低损失、提高效率一直是涡轮部件必须解决的重要问题。

因此研究涡轮叶尖间隙流动结构、涡轮叶尖间隙流动损失机理以及控制减小间隙泄漏流动损失等一直是涡轮叶尖间隙研究的主要课题[2~4]。

近年来,随着C FD技术的迅速发展,通过流场数值模拟对涡轮叶尖间隙泄漏流的研究越来越得到重视[5~7]。

本研究采用数值模拟方法对包括间隙在内的涡轮三维粘性流场进行了详细的计算分析,旨在深入理解轴流式涡轮近机匣区域的泄漏流、泄漏涡以及相应的二次流的物理机制,理解产生这种二次流的物理机理以及它们之间的互相依赖和互相干涉关系,并分析叶尖间隙流对涡轮气动性能影响的规律。

1 研究对象和计算方法1.1 研究对象针对涡轮平面叶栅叶尖间隙流场和涡轮级转子叶片叶尖间隙流场,应用数值模拟方法计算分析了不同间隙大小和不同间隙形式下的涡轮流场结构以及涡轮流动损失。

其中,涡轮级转子叶片叶尖间隙形式包括余高间隙、间隙有冷气入射等形式。

表1给出了所计算叶片的几何参数,包括叶片的弦长、叶高、栅距和转折角等。

其中,叶型I和叶型II是两种不同形式的平面直叶片,而叶型III则是某型涡轴发动机高压涡轮转子叶片。

叶型I是某型涡轮风扇发动机高压涡轮转子平均半径处叶栅,它是一种中等负荷具有后加载压力分布形式的叶型,而叶型II是一种典型的高负荷后加载叶型。

对这两种平面直叶片,分别计算了3种间隙大小下的三维流场和叶片性能。

叶型III的工况1~工况5是平间隙形式下5种不同间隙大小的情况,工况6是在间隙机匣处有喷气的情况,工况7表示的是在叶片尖部有喷气情况,工况8表示的是叶尖间隙为余高间隙的形式,工况1~工况8计算均采用标准k- 湍流模型,工况9、工况10和工况11分别对应于平间隙、叶尖喷气和余高间隙情况下采用标准Spalart-Allmaras一方程湍流模型的情况。

1.2 数值计算方法和计算网格叶尖间隙的流动结构很复杂,它不仅包括复杂的间隙泄漏流动,而且还包括二次流、漩涡等复杂流动。

为了能通过数值模拟的方法来捕捉这些复杂的流动结构,应用数值计算雷诺平均N-S方程的方法实现对涡轮叶片叶尖间隙流动的数值模拟。

在三第24卷第4期2009年7月热能动力工程JOURNAL OF ENGINEERING FOR THERMAL ENERGY AND POWERVol.24,No.4July.,2009表1 叶片的几何参数叶型工况间隙大小间隙形式叶片形式叶型的几何参数弦长/mm叶高/mm栅距/mm转折角/( )I 10.0%叶高平间隙平面叶栅19.07094313.936779.492 1.0%叶高平间隙平面叶栅19.07094313.936779.493 2.0%叶高平间隙平面叶栅19.07094313.936779.49II 10.0%叶高平间隙平面叶栅11425791.200095.02 1.0%叶高平间隙平面叶栅11425791.200095.03 2.0%叶高平间隙平面叶栅11425791.200095.0III 10.0%叶高平间隙旋转叶片20.81302415.892877.352 1.0%叶高平间隙旋转叶片20.81302415.892877.353 2.0%叶高平间隙A旋转叶片20.81302415.892877.354 4.0%叶高平间隙旋转叶片20.81302415.892877.355 6.0%叶高平间隙旋转叶片20.81302415.892877.356 2.0%叶高间隙喷气旋转叶片20.81302415.892877.357 2.0%叶高叶尖喷气A旋转叶片20.81302415.892877.358 2.0%叶高余高间隙A旋转叶片20.81302415.892877.359 2.0%叶高平间隙B旋转叶片20.81302415.892877.3510 2.0%叶高叶尖喷气B旋转叶片20.81302415.892877.3511 2.0%叶高余高间隙B旋转叶片20.81302415.892877.35维计算程序中,数值离散格式采用有限体积法,空间离散采用二阶精度的Roe迎风格式,时间离散采用隐式的一阶精度的向前差分格式,湍流模型采用Spalart-Allmaras一方程模型或k-epsilon双方程模型。

另外,考虑到叶片近壁区流体流动的复杂性和提高数值计算的计算效率,采用壁面函数的方法来对其三维流动进行描述。

在数值计算所采用的计算网格中,主流区和叶尖间隙区域分别采用二维H型网格和三角网格沿径向积叠而成,计算网格沿轴向取120个节点,周向取60个节点,径向取80个节点,其中小间隙条件下叶尖间隙区域占20个节点,叶尖间隙节点数随着叶尖间隙高度变化而变化,但保持叶尖间隙区域节点的物理尺度相等。

在数值计算中,每个叶片通道进出口计算域的选取原则为:进口边界到叶根前缘的距离为一倍叶根处轴向弦长,尾缘到出口边界距离为两倍叶根处轴向弦长。

另外,在数值计算中主要采用了以下这5种边界条件:压力进口、压力出口、质量流量进口(射流边界)、周期性和绝热粘性壁面边界条件。

为了研究涡轮叶尖间隙流动及其对涡轮叶片性能的影响,采用上述数值计算方法,对每种涡轮叶片分别计算了无间隙和不同间隙值情况下涡轮叶片的流场与性能,涡轮叶片的性能采用压力损失系数或能量损失系数进行描述,对涡轮转子的性能还应用涡轮效率进行了分析。

为了比较不同湍流模型计算结果的差异,对3种间隙形式的涡轮转子流场分别采用标准Spalart-Allmaras一方程湍流模型和k-epsilon双方程湍流模型进行了计算。

2 计算结果及分析2.1 叶片性能分析图1分别给出了叶型I、叶型II在不同叶尖间隙情况下压力损失系数沿径向分布的变化情况。

图中的纵坐标表示叶片径向的相对位置,横坐标表示叶片压力损失系数,其定义为:=(p t1-p t2)/(122v22)(1)式中:下标1表示叶片进口,下标2表示叶片出口。

由图1可以明显看出,叶栅的压力损失系数沿着径向的分布规律是两头大、中间小,这符合实际涡轮叶片的流动分布情况。

因为流体是有粘性的,在433第4期许开富,等:涡轮叶尖间隙流动的数值模拟叶片两端由于受到壁面附面层的影响,会造成较大的能量损失。

如图1(a)所示,从大约70%叶高到全叶高,没有叶尖间隙时压力损失系数均比有叶尖间隙时要小,并且随着叶尖间隙的增大,压力损失系数随着增大。

这主要是由于随着叶尖间隙的存在,在叶尖处会出现泄漏涡等间隙流动现象,并且随着叶尖间隙的增大,泄漏涡会进一步加大,这些都会促使流动损失加大。

但是分析图1(b)会发现,对于叶型II 高负荷叶片(气流转折角为95 ),大叶尖间隙会引起整个叶片高度的损失增大。

图1 压力损失系数沿着径向的分布 图2(a)~(c)分别给出了转子叶片III 在不同叶尖间隙大小和不同间隙形式下,采用不同的湍流模型计算得到的叶片能量损失系数沿着径向的分布。

图中的纵坐标表示叶片径向的相对位置,横坐标表示叶片能量损失系数,定义为:!=∀h 2!/∀h 2ad(2)式中:∀h 2!!转子损失的焓降,∀h 2ad !转子的等熵焓降。

由图2(a)中可以看出,从大约70%叶高到全叶高,随着叶尖间隙的增大,转子的能量损失系数随着增大。

无论叶尖间隙的大小如何变化,转子叶片根部的能量损失系数均比无叶尖间隙时要小。

从图2(b)中可以看出,在同样的间隙大小情况下,由于余高间隙形式和冷气入射,明显地减小了70%叶高以434 热能动力工程2009年图2 不同湍流模型对性能的影响上位置的流动损失,而叶片其它叶高位置损失变化不大。

从图2(c-1)~(c-3)中可以看出,无论采用Spalart-Allmaras一方程湍流模型还是采用k-ep silon双方程湍流模型,数值计算得到各种间隙形式下的涡轮损失分布都很接近。

图3表示转子叶片III等熵效率随叶尖间隙大小的变化趋势,图中的纵坐标表示转子的等熵效率,横坐标表示叶尖间隙相对大小。

随着叶尖间隙的增大,转子等熵效率是降低的,当间隙从零增加到6%展向尺度,涡轮转子效率从89%下降到79.5%,下降了大约10个百分点,由此可见,间隙对涡轮转子性能影响非常显著。

图中同时表示出了余高间隙、间隙喷气等情况下涡轮转子的等熵效率,可以看出在同样间隙大小情况下,余高间隙比平间隙的涡轮等熵效率约提高了一个百分点;叶尖有冷气入射时的等熵效率要比无冷气入射时的等熵效率约增加两个百分点,并且从叶片顶部进行冷气入射时的效率比从机匣顶部进行冷气入射时要高。

由此可见,可以通过冷气入射或叶尖间隙采用余高间隙的办法来降低涡轮转子叶片间隙损失。

图3 叶型III的效率随着叶尖间隙大小的变化2.2 流场细节分析图4 流线图图4给出了从进口98%叶高的位置释放颗粒所得到的涡轮转子叶片III间隙流动中的颗粒运动轨迹图,图中颗粒的运动轨迹清晰地描述了流体通过叶尖间隙过程中流动泄漏的全过程。

图5则给出了在不同叶尖间隙的情况下叶型III转子叶片同一轴向位置时的速度矢量图,其中图5(a)表示2%间隙情况,图5 (b)表示4%间隙情况。

由图5(a)和图5(b)可以明显看出,在靠近叶片吸力面叶尖间隙附近出现了一个泄漏涡,这个泄漏涡主要是由于叶片压力面与吸力面之间的压差和叶尖间隙这两个因素造成。