形位公差和符号

形位公差的符号和图示大全

形位公差的符号和图示大全,赶紧收藏吧!2014-12-08金属加工形位公差加工后的零件不仅有尺寸公差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,统称为形位公差(tolerance of form and position)。

形位公差术语根据GB/T1182-2008 已改为新术语几何公差。

包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。

20世纪50年代前后,工业化国家就有形位公差标准。

国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。

中国于1980年颁布形状和位置公差标准,其中包括检测规定。

形状公差和位置公差简称为形位公差。

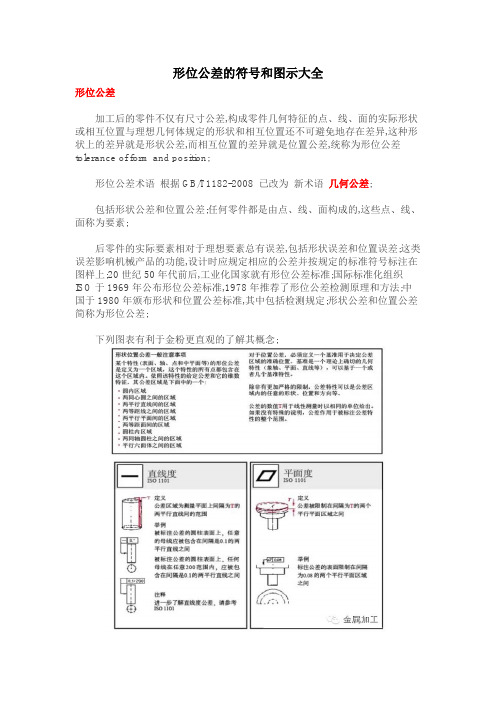

下列图表有利于金粉更直观的了解其概念。

测量方法形状误差指零件上的点、线、面等几何要素在加工时可能产生的几何形状上的误差。

如:加工一根圆柱时,轴的各断面直径可能大小不同、或轴的断面可能不圆、或轴线可能不直、或平面可能翘曲不平等。

位置误差指零件上的结构要素在加工时可能产生的相对位置上的误差。

如:阶梯轴的各回转轴线可能有偏移等。

目前有一种高效测量各种形位误差的测量方法,就是可以直接利用数据采集仪连接各种指示,如百分表等,数据采集仪会自动读取测量数据并进行数据分析,无需人工测量跟数据分析,可以大大提高机械测量效率。

【金属加工微信,内容不错值得关注!】测量仪器:偏摆仪、百分表(或其他指示表)、数据采集仪测量原理:数据采集仪可从百分表中实时读取数据,并进行形位误差的计算与分析,各种形位误差计算公式嵌入数据采集仪软件中,不需要人工计算,提高测量的准确率。

形位公差的符号和图示大全

形位公差的符号和图示大全形位公差加工后的零件不仅有尺寸公差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,统称为形位公差tolerance of form and position;形位公差术语根据GB/T1182-2008 已改为新术语几何公差;包括形状公差和位置公差;任何零件都是由点、线、面构成的,这些点、线、面称为要素;后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差;这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上;20世纪50年代前后,工业化国家就有形位公差标准;国际标准化组织ISO于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法;中国于1980年颁布形状和位置公差标准,其中包括检测规定;形状公差和位置公差简称为形位公差;下列图表有利于金粉更直观的了解其概念;测量方法形状误差指零件上的点、线、面等几何要素在加工时可能产生的几何形状上的误差;如:加工一根圆柱时,轴的各断面直径可能大小不同、或轴的断面可能不圆、或轴线可能不直、或平面可能翘曲不平等;位置误差指零件上的结构要素在加工时可能产生的相对位置上的误差;如:阶梯轴的各回转轴线可能有偏移等;目前有一种高效测量各种形位误差的测量方法,就是可以直接利用数据采集仪连接各种指示,如百分表等,数据采集仪会自动读取测量数据并进行数据分析,无需人工测量跟数据分析,可以大大提高机械测量效率;测量仪器:偏摆仪、百分表或其他指示表、数据采集仪测量原理:数据采集仪可从百分表中实时读取数据,并进行形位误差的计算与分析,各种形位误差计算公式嵌入数据采集仪软件中,不需要人工计算,提高测量的准确率;。

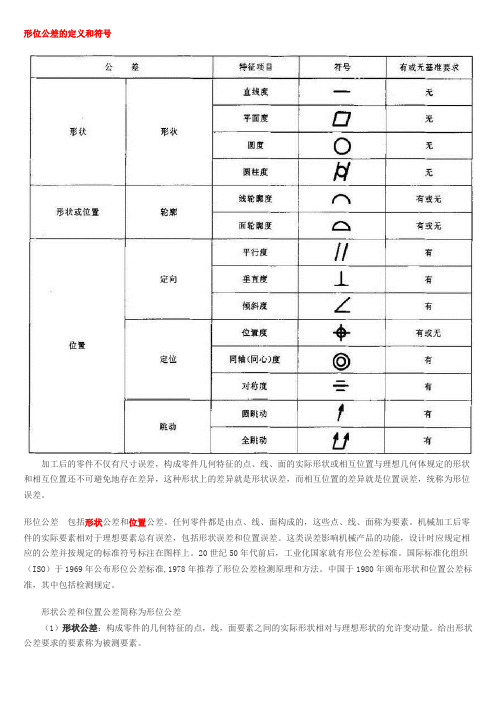

形位公差的定义和符号

形位公差的定义和符号加工后的零件不仅有尺寸误差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差。

形位公差包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

机械加工后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。

20世纪50年代前后,工业化国家就有形位公差标准。

国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。

中国于1980年颁布形状和位置公差标准,其中包括检测规定。

形状公差和位置公差简称为形位公差(1)形状公差:构成零件的几何特征的点,线,面要素之间的实际形状相对与理想形状的允许变动量。

给出形状公差要求的要素称为被测要素。

(2)位置公差:零件上的点,线,面要素的实际位置相对与理想位置的允变动量。

用来确定被测要素位置的要素称为基准要素。

形位公差的研究对象是零件的几何要素,它是构成零件几何特征的点,线,面的统称.其分类及含义如下:(1)理想要素和实际要素具有几何学意义的要素称为理想要素.零件上实际存在的要素称为实际要素,通常都以测得要素代替实际要素.(2)被测要素和基准要素在零件设计图样上给出了形状或(和)位置公差的要素称为被测要素.用来确定被测要素的方向或(和)位置的要素,称为基准要素.(3)单一要素和关联要素给出了形状公差的要素称为单一要素.给出了位置公差的要素称为关联要素.(4)轮廓要素和中心要素由一个或几个表面形成的要素,称为轮廓要素.对称轮廓要素的中心点,中心线,中心面或回转表面的轴线,称为中心要素描述曲面尺寸准确度的主要指标为轮廓度误差,它是指被测实际轮廓相对于理想轮廓的变动情况。

自由曲面的加工精度是以其面轮廓度来测量的,是一种较难定义的几何要素,它不像一般规则几何要素那样,能用少量的参数给出精确定义,所以自由曲面加工精度的检验也变得较为复杂,主要表现在无法直接利用被测曲面本身作为测量基准,从而使测量结果中包含由于测量坐标系与设计坐标系不重合而造成的系统性误差测量方法:如果你针对的是点的话,你把它放在三坐标上就可以了。

形位公差符号及表示方法

指引线 形位公差符号

粗短线 基准代号的字母 形位公差数值 公差带形状

h为图中字高

一、 形状公差

1.直线度符号为一短横线(-),是限制实际 直线度符号为一短横线(-),是限制实际 直线度符号为一短横线(-), 直线对理想直线变动量的一项指标。 直线对理想直线变动量的一项指标。它是针对 直线发生不直而提出的要求。 直线发生不直而提出的要求。 2.面度符号为一平行四边形,是限制实际平面 面度符号为一平行四边形, 面度符号为一平行四边形 对理想平面变动量的一项指标。 对理想平面变动量的一项指标。它是针对平面 发生不平而提出的要求。 发生不平而提出的要求。

3.圆度 符号为一圆(○),是限制实际圆对理 圆度 符号为一圆( ),是限制实际圆对理 想圆变动量的一项指标。 想圆变动量的一项指标。它是对具有圆柱面 包括圆锥面、球面)的零件, (包括圆锥面、球面)的零件,在一正截面 (与轴线垂直的面)内的圆形轮廓要求。 与轴线垂直的面)内的圆形轮廓要求。 4.圆柱度符号为两斜线中间夹一圆(/○/),是 圆柱度符号为两斜线中间夹一圆( ○ ),是 圆柱度符号为两斜线中间夹一圆 ), 限制实际圆柱面对理想圆柱面变动量的一项指 标。它控制了圆柱体横截面和轴截面内的各项 形状误差,如圆度、素线直线度、 形状误差,如圆度、素线直线度、轴线直线度 圆柱度是圆柱体各项形状误差的综合指标。 等。圆柱度是圆柱体各项形状误差的综合指标。

4、 跳动公差 、 1. 圆跳动 符号为一带箭头的斜线,圆跳动是被测 符号为一带箭头的斜线, 实际要素绕基准轴线作无轴向移动、回转一周中, 实际要素绕基准轴线作无轴向移动、回转一周中, 由位置固定的指示器在给定方向上测得的最大与 最小读数之差。 最小读数之差。 2.全跳动 符号为两带箭头的斜线,全跳动是被测实 全跳动 符号为两带箭头的斜线, 际要素绕基准轴线作无轴向移动的连续回转,同 时指示器沿理想素线连续移动,由指示器在给定 方向上测得的最大与最小读数之差。

形位公差符号及名称

形位公差符号及名称

形位公差指的是一个特定的零件或者工件的形状、方向以及位置的偏差。

它是工程图纸上的重要标记之一,用来指示所需的形状和位置精度要求。

因此,形位公差符号及名称也是工程图纸设计过程中必不可少的元素之一。

形位公差符号通常包括一个中心点(如圆形)和几条线(如方形),用来表示偏差的方向和大小。

这些符号的名称和用途如下:

1. 直线形位公差:用于表示直线方向的位置偏差,符号为“⊥”。

2. 圆形形位公差:用于表示圆形方向的位置偏差,符号为“⊙”。

3. 单向形位公差:用于表示偏差只能在一个方向内发生,符号为“↑”、“↓”、“←”或“→”。

4. 双向形位公差:用于表示偏差可以在两个方向内发生,符号为“”或“”。

5. 角度形位公差:用于表示角度方向的位置偏差,符号为“∠”。

6. 面形位公差:用于表示平面方向的位置偏差,符号为“”或“⊥”。

以上是形位公差符号及名称的一些基础内容,对于工程图纸设计人员而言,熟练掌握这些符号的应用和意义非常重要,能够有效地提高工程图纸的质量和精度。

- 1 -。

14个形位公差符号

14个形位公差符号形位公差是机械制造中用来描述零件几何形状和位置关系的一种技术规范。

在现代工业中,形位公差的应用非常广泛,对于确保产品的质量和性能至关重要。

本文将介绍14个常见的形位公差符号及其含义,希望能为读者提供一些初步的了解。

1. 平面度公差符号(⇒)平面度公差表示零件平面与参考面之间的偏差。

符号“⇒”用于表示。

平面度公差的数值越小,表示零件平面越平整。

2. 圆度公差符号(⭐)圆度公差表示圆形零件截面的圆度偏差。

符号“⭐”用于表示。

圆度公差的数值越小,表示零件截面的圆形越精确。

3. 圆柱度公差符号(⌢)圆柱度公差表示圆柱形零件的直径或者直线度偏差。

符号“⌢”用于表示。

圆柱度公差的数值越小,表示零件的直径或者直线度越准确。

4. 直线度公差符号(∴)直线度公差表示直线零件表面与参考直线之间的偏差。

符号“∴”用于表示。

直线度公差的数值越小,表示零件直线度越精确。

5. 垂直度公差符号(⊥)垂直度公差表示两个零件表面之间的垂直偏差。

符号“⊥”用于表示。

垂直度公差的数值越小,表示两个零件表面之间的垂直度越高。

6. 平行度公差符号(∥)平行度公差表示两个零件表面之间的平行偏差。

符号“∥”用于表示。

平行度公差的数值越小,表示两个零件表面之间的平行度越高。

7. 同轴度公差符号(⊙)同轴度公差表示零件轴线与参考轴线之间的偏差。

符号“⊙”用于表示。

同轴度公差的数值越小,表示零件轴线越精确。

8. 同心度公差符号(⥀)同心度公差表示两个圆形零件轴线之间的偏差。

符号“⥀”用于表示。

同心度公差的数值越小,表示两个圆形零件轴线越精确。

9. 全径公差符号(↔)全径公差表示圆形零件直径或者圆柱形零件长度的偏差。

符号“↔”用于表示。

全径公差的数值越小,表示零件的直径或者长度越准确。

10. 面平行性公差符号(||)面平行性公差表示两个平面之间的平行偏差。

符号“||”用于表示。

面平行性公差的数值越小,表示两个平面之间的平行度越高。

形位公差符号大全

形位公差符号大全作为机加工老司机,你阅图无数,加工无数。

当我们说到“形位公差”,它是既理论又实际的专业知识,你对它有多了解呢?在生产中,如果我们对图纸标注的形位公差理解错误,就会使加工分析、加工结果与要求偏离,甚至带来严重后果。

今天,就让我们一起来系统了解14项形位公差。

先给大家看重点,下面这张表是国际统一化的14项形位公差符号,这非常重要哦。

1直线度直线度,即通常所说的平直程度,表示零件上的直线要素实际形状保持理想直线的状况。

直线度公差是实际线对理想直线所允许的最大变动量。

示例1:在给定平面内,公差带必须在距离为0.1mm的两平行直线间的区域。

示例2:在公差值前加注记号Φ、则公差带必须在直径0.08mm 的圆柱面内的区域。

2平面度平面度,即通常所说的平整程度,表示零件的平面要素实际形状,保持理想平面的状况。

平面度公差是实际表面对理想平面所允许的最大变动量。

示例:公差带是位于距离0.08mm的两个平行平面之间的区域。

3圆度圆度,即通常所说的圆整程度,表示零件上圆的要素实际形状与其中心保持等距的状况。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

示例:公差带必须在同一正截面上,半径差为公差值0.03mm的两个同心圆之间的区域。

4圆柱度圆柱度是表示零件上圆柱面外形轮廓上的各点,对其轴线保持等距状况。

圆柱度公差是实际圆柱面对理想圆柱面所允许的最大变动量。

示例:公差带是半径差为公差值0.1mm的两个同轴圆柱面之间的区域。

5线轮廓度线轮廓度是表示在零件的给定平面上,任意形状的曲线,保持其理想形状的状况。

线轮廓度公差是指非圆曲线的实际轮廓线的允许变动量。

示例:公差带是由包络一系列直径为公差0.04mm的圆的两包络线之间的区域。

诸圆的圆心位于具有理论正确几何形状的线上。

6面轮廓度面轮廓度是表示零件上的任意形状的曲面,保持其理想形状的状况。

面轮廓度公差是指非圆曲面的实际轮廓线,对理想轮廓面的允许变动量。

14项形位公差符号

14项形位公差符号在工程图纸绘制中,形位公差符号是非常重要的一部分,对于制造工艺的实现和产品性能的保障有着重要的作用。

下面将具体介绍14项形位公差符号及其作用。

一、直线度公差符号(⌐)该符号表示直线的偏差限度。

在制造过程中,直线度公差符号可用于指明构件在直线的偏差限制内允许存在的最大偏差,从而保证装配和拆卸时的精度和有效性。

二、圆度公差符号(⇔)圆度公差符号表示的是元件的周长的偏差范围。

该符号通过指定圆的在径向和轴向的偏差限制,确定了元件周期性的轮廓线。

三、倾斜度公差符号(↗)该符号的作用是对元件的倾斜角度进行限制。

倾斜度公差符号通常用于指示元件的尺寸,如隔板和桥梁,因为这些元件的倾斜度会影响相关设备或结构的稳定性和安全性。

四、椭圆度公差符号(⥀)椭圆度公差符号用于表示椭圆体的精度。

该符号指示了压缩和伸展范围的最大值和最小值,从而确保椭圆体的轮廓线符合规范。

五、平面度公差符号(⊥)平面度公差符号是用于描述平面元件的偏差的符号。

该符号表示每个平面的最大偏差,通常用于指定平板或平面零件的制造要求,以确保表面与相邻表面的接触是均匀的。

六、圆柱度公差符号(⊙)圆柱度公差符号表示的是一个圆柱面的偏差范围。

该符号指示了圆柱面的半径范围和轴向的偏差,以确保轴线和轴向的偏差范围是符合要求的。

七、轴线度公差符号(↑)轴线度公差符号用于描述轴线的偏差。

该符号用于确定元件的轴向直线度,以确保轴线的几何形状和位置与设计要求相符。

八、同轴度公差符号(⊛)该符号是用于描述同轴性的公差符号。

同轴度公差符号用于测量轴之间的距离,以确保两个轴线之间的距离是一致的。

该符号是用于描述两点之间的距离公差的符号。

两点距离公差符号用于检测两个点之间的距离是否符合规格要求。

十、位置度公差符号(⊕)位置度公差符号用于描述元件的位置误差。

该符号表示元件的偏差限度和最大偏差量,确保元件可以正确地连接和对齐到其他元件。

十一、角度公差符号(⊿)该符号是用于描述元件的角度公差的符号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

j、js、k:跨在零在线,属于双向公差。例如ψ30j7即为ψ30±0.0105

m~zc:在零线以上,下偏差均大于零。例如ψ30n7即为ψ30

3.配合的种类:依配合情况可分为三种。

(1).余隙配合:孔之尺寸大于轴之尺寸,配合后产生适当间隙,称之。

(2).过渡配合:孔之公差带与轴之公差带相重迭,即孔之最大尺寸可能小于轴之尺寸,产生干涉现象,或孔之尺寸大于轴之尺寸,产生间隙情况。

75

120

180

300

480

750

1200

1800

6~10

36

58

90

150

220

360

580

900

1500

2200

10~18

43

70

110

180

270

430

700

1100

1800

2700

18~30

52

84

130

210

330

520

840

1300

2100

3300

30~50

62

100

160

250

390

620

(3).极限尺寸:零件制造时允许之最大尺寸与最小尺寸。

(4).公差:零件制造时允许尺寸有一定差异,即最大尺寸与最小尺寸之差。

2.公差种类:可分为尺寸公差、形状公差、位置公差

(1).尺寸公差

a.单向公差

b.双向公差

c.一般公差

范例:

图上标示之尺寸72±0.1㎜

公称尺寸:72㎜。

实测尺寸:经加工完毕量测为72.06㎜。

(3).IT11~IT18:用于非配合公差。如桥梁、钢结构、板料、圆杆料等制造。

CNS标准公差表格内数字单位μm,1μm=0.001㎜

级数

01

0

1

2

3

4

5

6

7

8

≦3㎜

0.3

0.5

0.8

1.2

2

3

4

6

10

14

3~6

0.4

0.6

1

1.5

2.5

4

5

8

12

30

48~10

0.4

0.6

1

1.5

2.5

4

6

9

15

22

孔公差位置:

A~G:在零线以上,下偏差均大于零。例如ψ30D7即为ψ30

H:由零线往上偏,下偏差为零。例如ψ30H7即为ψ30

J、JS、K:跨在零在线,属于双向公差。例如ψ30J7即为ψ30±0.0105

M~ZC:在零线以下,上偏差均小于零。例如ψ30N7即为ψ30

轴公差位置:

a~g:在零线以下,上偏差均小于零。例如ψ30d8即为ψ30

c.真圆度:符号○

d.圆柱度:符号

(3).位置公差

a.平行度:符号

b.垂直度:符号⊥

c.倾斜度:符号∠

d.同心度:符号

3.公差等级:依据CNS标准500㎜以下分为18级,IT01、0、1~18,共20级。其用途如下:

(1).IT01~IT4:用于规具公差或高精密度公差。如块规、量规等

(2).IT5~IT10:用于一般配合公差。如一般机械各配合件公差。

干涉现象间隙情况

(3).过盈配合:孔之尺寸小于轴之尺寸,配合后产生干涉有适当之紧度。

配合公差的范围

余隙配合

过渡配合

过盈配合

基孔制

H/a~g

H/h~n

H/n~zc

基轴制

h/A~G

h/H~N

h/N~ZC

3、表面粗糙度

表面粗糙度:是指工件表面高低起伏的程度,通常以μm为单位。

1.表示法有四种:

(1).中心线平均粗糙度R :将粗糙度曲线分隔成上、下两部分相等面积。为CNS所采用。

2、配合制度与种类

1.配合制度:可分为两种。

(1).基轴制:系将轴的公差大小与位置(取h位置)固定不变,改变孔的公差大小及位置,以获得所需之配合,以小写英文字母表示。

(2).基孔制:系将孔的公差大小与位置(取H位置)固定不变,改变轴的公差大小及位置,以获得所需之配合,以大写英文字母表示。

2.公差位置:

460

720

1150

1850

2900

4600

7200

250~315

130

210

320

520

810

1300

2100

3200

5200

8100

315~400

140

230

360

570

890

1400

2300

3600

5700

8900

400~500

155

250

400

630

970

1550

2500

4000

6300

9700

中心线平均粗糙度

(2).最大粗糙度R :指以断面曲线的平均线为基准,以平行于平均线两条通过最高点与最低点之间的距离。

最大粗糙度

(3).十点平均粗糙度R :于一基准长度间,分别于平均线上方取最高五个波峰平均值及最低五个波谷平均值,此两个平均值之和及是十点平均粗糙度。

十点平均粗糙度

2.粗糙度之间换算

4R =R =R

第九章公差配合与量测

研读重点

1.了解尺寸公差与配合之观念与符号

2.了解表面粗糙度、几何公差之意义

3.各种量测之方法及量具规格

4.认识质量管理之观念及作法

1、尺寸与公差

1.名词解释

(1).公称尺寸:工作图上表示零件(机件)外形标注之数值,称之公称尺寸。

(2).实测尺寸:零件经制造完成后,经测量而得之尺寸称之。

3.表面粗糙度的量测方法

(1).比较测量法:利用表面粗糙度标准对片比较测定工件表面。

(2).光线切断法:将光幕倾斜照射量测表面,再以高倍率显微镜将光幕与量测面所产生的断面交线反射出来,测出表面粗糙度。

(3).光线反射法:利用光线投射平滑表面,入射角等于反射角原理测量。

(4).触针法:利用电子触针探测工件表面,利用电子分析仪器家以数值化。方便及精确工厂最常用。

10~18

0.5

0.8

1.2

2

3

5

8

11

18

27

18~30

0.6

1

1.5

2.5

4

6

9

13

21

33

30~50

0.6

1

1.5

2.5

4

7

11

16

25

39

50~80

0.8

1.2

2

3

5

8

13

19

30

46

80~120

1

1.5

2.5

4

6

10

15

22

35

54

120~180

1.2

2

3.5

5

8

12

18

25

40

63

180~250

2

3

4.5

7

10

14

20

29

46

72

250~315

2.5

4

6

8

12

16

23

32

52

81

315~400

3

5

7

9

13

18

25

36

57

89

400~500

4

6

8

10

15

20

27

40

63

97

级数

9

10

11

12

13

14

15

16

17

18

≦3㎜

25

40

60

100

140

250

400

600

1000

1400

3~6

30

48

极限尺寸:最大极限尺寸72.1㎜,最小极限尺寸71.9㎜。

公差:0.2㎜。72.1-71.9=0.2㎜

单向公差:

双向公差:72±0.1

一般公差:74±0.3

一般公差

标示长度

公差

0.5至3

±0.1

超过3至6

±0.1

超过6至30

±0.2

超过30至120

±0.3

(2).形状公差

a.真直度:符号〝—〞

b.真平面:符号

1000

1600

2500

3900

50~80

74

120

190

300

460

740

1200

1900

3000

4600

80~120

87

140

220

350

540

870

1400

2200

3500

5400

120~180

100

160

250

400

630

1000

1600

2500

4000

6300

180~250

115

185

290