影响轿车子午线轮胎滚动阻力的因素初探

轿车子午线轮胎带束层结构对滚动阻力的影响

轿车子午线轮胎带束层结构对滚动阻力的影响

引言:

轿车子午线轮胎是一种经过改进设计的轮胎,其带束层结构对轮胎的性能有很大的影响。

其中一个重要的性能指标就是滚动阻力。

滚动阻力是指轮胎在滚动过程中与地面之间产生的阻力,对轿车的燃油经济性和能耗有着直接的影响。

因此,研究轿车子午线轮胎带束层结构对滚动阻力的影响具有重要意义。

一、轿车子午线轮胎的带束层结构

轿车子午线轮胎的带束层结构是指轮胎内部由多个带束组成的结构。

子午线带束是指带束的钢丝或化纤胶带以子午方向绕过胎心并交叉连接。

子午线带束的设计可以提供轮胎更好的坚固性和稳定性,同时还增加了轮胎的灵活性和减少了滚动阻力。

1.减小滚动阻力

2.提高轮胎的燃油经济性

轿车子午线轮胎的带束层结构对燃油经济性的提高有着重要作用。

带束的设计可以降低轮胎在滚动过程中与地面之间的摩擦,从而减少了能量的损失。

这使得轮胎在行驶过程中需要更少的能量来推动车辆,进而提高了燃油经济性。

3.改善车辆操控性能

4.提升轮胎的使用寿命

结论:

轿车子午线轮胎的带束层结构对滚动阻力有着显著的影响。

带束的设计可以减小滚动阻力、提高轮胎的燃油经济性、改善车辆的操控性能和提升轮胎的使用寿命。

因此,合理设计轿车子午线轮胎的带束层结构是提高轮胎性能和轿车燃油经济性的重要途径。

国内外轿车子午线轮胎滚动阻力对比分析-马良清

! 包括米其林 % 倍耐力 % 固特异 % 大陆和住友 $ ’ # G %! 试验设备 试验使用 美 国 阿 克 隆 标 准 公 司 的 , ,( .型 轮胎转鼓试验机 ’ 该设备有四工位 % 双转鼓 " 转鼓 转鼓表面宽度为" 直径为 #6 $ 6 AA" $ 0 AA’ 轿 车子午线轮胎滚动阻力测试在测量轿车和轻型载 重子午线轮胎 高 速 耐 久 性 能 的 四 号 工 位 上 进 行 ’ , ,( . 型轮胎 转 鼓 试 验 机 虽 然 不 是 滚 动 阻 力 的 专门测试设备 " 但经过改进后用于子午线轮胎的 可以达到各种使用条件下不同轮 滚动阻力测试 "

% %! "&

#本试

验采用测力法 ! 即测量轮胎旋转轴的反作用力 # 试验 按 照 + ( 汽车轮胎滚 ) ,# 0 0 ! #$2 $ $ 2, 动阻 力 试 验 方 法 和> ( ( W d 9 > W0 6 ! 6! > W d , 7. # , 轿车轮胎滚动阻力测量 国际标准草案进行 # 试 验条件如表 # 所示 # 滚动阻力对 比 试 验 基 本 参 数 如 下 ’ 速 度 !0 $ 负荷!额定负荷的0 气 压 !2 R A.;D# " $P " 2 $ # R Q K 万方数据

HC$ 与轮胎接触的地面对轮胎的法向反作用力

的合力 " ?$ 轮胎旋转中心距水平面的高度 ! 即滚动半径 " &$HC 的偏移距离 #

作用点向前偏移 # 采用室内试验法测量轮胎滚动阻力时的受力 状况与轮胎在平直路面上实际行驶时的受力状况 有差别 # 轮胎在 接 近 平 面 的 路 面 上 恒 速 滚 动 时 !

滚动阻力成因分析与影响因素分析

滚动阻力的成因分析与影响因素分析报告车辆1203班第2组汽车在水平道路上等速行驶时受到的道路在行驶方向上的分力称为滚动阻力,主要有车轮的弹性变形、路面变形和车辙摩擦等。

本文主要针对滚动阻力的成因和影响因素研究分析。

一、滚动阻力的成因分析近代摩擦学关于滚动摩擦的理论认为:滚动体在力的推动下滚动,在赫兹接触区内除存在赫兹正压力外,还存在切向力,从而使接触区被分为微观滑动区和黏着区,在黏着区内只有滚动而无滑动,微观滑动区内还存在着滑动,认为滚动摩擦阻力由以下四个因素构成:弹性滞后、黏着效应、微观滑动、朔性滞后。

但在车轮滚动过程中,热弹性滞后、黏着效应、微观滑动、朔性滞后引起的能量损失所占比例很小,因此,主要原因在于弹性滞后。

当弹性轮胎在硬路面(混凝土路、沥青路)上滚动时,轮胎的变形是主要的。

由于弹性材料的粘弹性性能,弹性轮胎在硬支撑路面上行驶时,加载变形曲线和卸载变形曲线不重合导致能量损失,此能量系损耗在轮胎各部分组成相互间的摩擦以及橡胶、棉线等物质间的分子间摩擦,最后转化为热能消失在空气中,是轮胎变形时做的工不能全部收回。

这种损失称为弹性物质的迟滞损失。

(如右图)这种迟滞损失表现为一种阻力偶。

当车轮不滚动时,地面对车轮的法向反作用力的分布是前后对称的;当车轮滚动时,由于弹性迟滞现象,处于压缩过程的前部点的地面法向反作用力就会大于处于压缩过程的后部点的地面法向反作用力,F相对于法线前移这样,地面法向反作用力的分布前后不对称,而使他们的合力z一个距离a, 它随弹性迟滞损失的增大而变大。

即滚动时有滚动阻力偶矩T Fz f a=•,阻碍车轮滚动。

(如下图)由此可见,滚动阻力的作用形式为ff fTF Wf Fr==。

另一方面,当轮胎在松软的路面上滚动时,轮胎的变形很小,主要是路面下凹变形,在车轮前方实际形成了具有一定坡度的斜面,对车轮前进产生阻力。

还有车轮轴承内部也存在着磨擦,这些磨擦和变形都要损耗发动机的动力,从而形成了汽车行驶中的滚动阻力。

轿车轮胎花纹参数对滚动阻力的影响分析

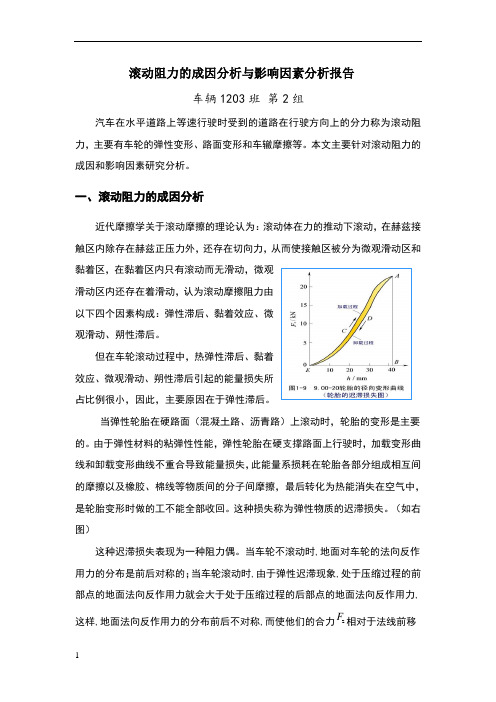

图2 胎面本构模型拟合曲线

(1)通过Catia形成带花纹的实体;(2)将花纹实体

导入Hypermesh中进行网格划分,单元和节点排序

时应避免与胎体结构重复。

最 后,进 行 胎 体 结 构 与 花 纹 结 构 的 贴 合,形

成三维的整胎模型。具体贴合过程如图3所示:

将 胎 体 结 构 旋 转 一 个 花 纹 节 距 的 角 度,该 角 度 需

其 次,建 立 胎 面 花 纹 模 型,分 为 两 个 步 骤:

ह͵Ꮐ߇MPa

3.0 2.5 2.0 1.5 1.0 0.5

0

0.2 0.4 0.6 0.8 1.0 1.2 1.4

ह͵Ꮐऄ

■—试验值;●—Ogden(N=3)模型;▲—Mooney-Rivlin模型;

▲

—Neo-Hooke模型;◆—Yeoh模型。

Copyright©博看网. All Rights Reserved.

第2期

王国林等.轿车轮胎花纹参数对滚动阻力的影响分析

85

图4 轮胎加载示意

表2 设计变量的取值区间

设计变量

变量名称

初始值/mm 取值范围/mm

A

纵沟宽度

8

6~10

B

纵沟深度

8

6~8

C

横沟宽度

5

4. 25~5. 80

D

横沟深度

4. 6

㗺ӓ ̵㻾㘢 㔼⸔㘢 㗺ఴ

图1 轮胎2D断面结构示意

205/55R16轿车子午线轮胎模型分为两个部 分,一 部 分 为 胎 面 花 纹,另 一 部 分 为 胎 体 结 构(包 括 除 胎 面 外 的 所 有 结 构)。 两 部 分 网 格 密 度 可 以 设定为不相同[10]。

乘用车子午线轮胎滚动阻力的有限元仿真分析 (1)

2. 1 网格划分 考虑到胎面花纹对轮胎滚动阻力的影响有限,

为简化仿 真 模 型,将 实 际 花 纹 轮 胎 按 光 面 轮 胎 处 理。首先在二维断面几何模型的基础上划分 4 节点

图 2 三维有限元模型

冠带层、带束层、胎体、胎圈为橡胶-帘线复合材 料,具有明显的各向异性。利用 ABAQUS 软件中的 加强筋单元( 即 rebar 单元) 定义帘线部分,然后嵌

8472

科学技术与工程

12 卷

试气压相同,但由于前者几何尺寸以及施加的静载 较大,轮胎接地面积相对更大,变形程度更剧烈,使 它的胎面胶对滚动阻力的贡献更为明显,其他部位 比重则相对减少。 3. 3 滚动阻力仿真结果评价

图 7 是 205 /55R16 型轮胎,在标准负荷 4 707 N、标准充气压力 0. 21 MPa 下,不同行驶速度的滚 动阻力仿真值和试验值的比较。从图 7 中可见,试 验与仿真结果均在低速时滚动阻力较高,然后随速 度的增加而缓慢减小; 在 90 km / h 左右后当速度继 续增加时滚阻随之增加。滚动阻力的仿真结果与 试验趋势一致,比试验结果稍小,但十分接近。

尤金艳 臧孟炎

( 华南理工大学 机械与汽车工程学院,广州 510640)

摘 要 运用 ABAQUS 软件对 185 /60R15、205 /55R16 和 225 /50R17 三种常用乘用车子午线轮胎的滚动阻力进行了仿真分

析。讨论了各个材料组成部分对轮胎滚动阻力的影响。为提高计算效率,在仿真模型中利用边界约束取代轮胎与轮辋的装

1 滚动阻力的计算方法

滚动阻力产生的原因在于汽车前进时,由于橡

胶材料的迟滞效应,轮胎滚动的周期性变形导致能

量的耗散。在轮胎滚动过程中,作为黏弹性材料的

子午线轮胎滚动阻力的研究进展-马良清

采用速度递减的滚动阻力测试方法的瞬态响应进 行了预测 # 预 测 结 果 与 试 验 结 果 吻 合 很 好"该 理 论通过稳态结果预测瞬态结果 # 简单有效 # 可降低 测试轮胎瞬态滚动阻力的费用 " ,! 轮胎滚动阻力与使用条件的关系 轮胎行驶时的下沉量对轮胎滚动阻力的影响 十分显著 # 而下沉 量 又 受 垂 直 负 荷 和 充 气 压 力 的 直接影响 " , + *! 负荷与气压 轮胎负荷增大 # 轮胎下沉量显著增大 # 轮胎滚 动阻力也增 大 " 图 " 示 出 了 0 种 不 同 品 牌 " ’ % * 4 * ’ " *轿 车 子 午 线 轮 胎 滚 动 阻 力 与 负 荷 的 关 % 4& 不同品牌轮胎的下沉量 系 " 从图 " 可以 看 出 # 均随负荷的 增 大 而 增 大 " 轮 胎 的 充 气 压 力 增 大 # 胎体帘线张紧 # 刚度增大 # 在相同的负荷下下沉量 降低 # 滚动阻力减小 "

% !&

阻力的影响比较 小 ( 行驶速度增大可使轮胎的下 沉量和损耗因子 J 损耗因子是粘弹性材料的 : C $* 重要参数之一 # 是指在正弦交变拉伸应力作用下

!& + 减小 # 从 应变滞后于应力的相位角$ 的正切值 % 而使轮胎滚动阻 力 下 降 # 同时又使空气阻力的影

响增大 # 轮胎滚动速度较低时 # 这两种趋势基本可 以相互抵消 ( 当速 度 继 续 增 大 到 轮 胎 的 临 界 旋 转 速度时 # 驻波的出现将使橡胶材料J : C $迅速增 大# 轮胎滚动 阻 力 急 剧 增 大 " 行 驶 速 度 对 轮 胎 滚 动阻力的影响程度 还 受 轮 胎 的 结 构 参 数 * 如高宽

子午线轮胎滚动阻力的研究进展

子午线轮胎滚动阻力的研究进展摘要:介绍了汽车行驶过程中车轮所受到的滚动阻力的力学模型,并指出用实验方法测量车轮滚动阻力的必要性。

详细分析了ISO28580-2009标准中规定的测试方法——测力法和测扭矩法的具体原理。

最后对比分析两种测量子午线轮胎滚动阻力的设备,结果表明:平带试验机在测量原理上相较于单转鼓试验机具有更高的测量准确度。

关键词:子午线轮胎;滚动阻力;研究进展前言:目前全世界都在推广低油耗轮胎,以响应节能减排和低碳出行的大趋势。

在诸多影响车辆公路行驶油耗的因素中,除了汽车内部机械传动的摩擦消耗以外,汽车轮胎的滚动阻力所占到的油耗损失达到了20%。

试验证明,滚动阻力降低15%~30%,可相应节省燃料油耗3%~6%。

不仅滚动阻力对汽车的燃油经济性有直接影响,而且滚动阻力系数越大,轮胎的磨损也越严重。

如今滚动阻力现在已经被定为轮胎六大使用性能指标之一,被写入很多国家关于汽车市场准入的标准。

可见,从经济性,环保性和安全性的角度考虑,研制低滚动阻力系数的轮胎具有重要的意义。

但相比汽车轮胎的纵向载荷和驱动力(或制动力),滚动阻力的值小很多,因此实验误差会对实验结果的准确性产生很大影响,这是滚动阻力测量的最大困难之一。

新研制出来的轮胎需要按照严格规定的测量标准,使用精密的试验设备进行滚阻测量,并在后续进行一系列修正补偿,以保证该轮胎拥有低滚动阻力的特性。

1 车轮滚动阻力的模型及其局限性1.1车轮滚动阻力的力学模型及其局限性根据经典力学里中关于滚动摩阻的定义,当两个相互接触物体有相对滚动趋势或者产生相对滚动时,在接触处由于变形产生的阻碍现象称为滚动摩阻。

当车辆在一般硬质地面上行驶时,轮胎显然会受到滚动摩阻的作用。

其中轮胎的主要成分是橡胶,属于粘弹性材料,受到压力时会产生较大的变形。

而路面是硬质材料,受压时产生的变形较小。

车轮滚动阻力的力学模型如图1所示。

车轮滚动时所受到地面的支持力Fz不再通过车轮圆心,而是向滚动前方偏移了一小段距离a。

轿车子午线轮胎滚动阻力的影响因素浅析

44中国橡胶应用技术屈灿明 黄俊奇 甘坚南万力轮胎股份有限公司轿车子午线轮胎滚动阻力的影响因素浅析随着社会的进步和经济的发展,全球汽车保有量不断上升,其中我国的汽车保有量更是每年高速递增。

据统计,截至2016年底,我国汽车保有量达1.94亿辆,其中轿车的数量已达1.6亿辆,新注册量和年增量均达历史最高水平。

与此同时,人们对环境保护的意识也不断提高,汽车企业都意识到节能降耗的重要性,轿车子午线轮胎作为轿车的重要部件,必须降低轮胎的滚动阻力,减少汽车能量的损耗。

影响轿车子午线轮胎滚动阻力的因素很多,本文从轮胎的花纹深度、花纹样式、轮胎气压、负荷、轮胎轮辋等方面进行试验和分析。

本文对轿车子午线轮胎进行试验,试验轮胎的滚动阻力均在同一台美国STL 轮胎滚动阻力测试设备上进行测试,试验方法标准遵循ISO 28580-2009。

为了方便比较,本文均将试验的滚动阻力结果换算为滚动阻力系数对结果进行比较,计算公式为:Cr=Fr/Lm (1)式(1)中:Cr ——轮胎的滚动阻力系数; Fr ——轮胎滚动阻力,N ; Lm ——试验负荷,kN 。

一、轿车子午线轮胎滚动阻力的影响因素1.轮胎花纹深度轮胎花纹深度与轮胎的使用里程有直接关系。

国内外汽车企业对轮胎的里程有不同的要求,轮胎企业需要根据汽车企业的要求结合轮胎的具体情况来设计轮胎的花纹深度。

同一规格205/55R16不同花纹深度的3条试验轮胎滚动阻力系数见表1。

表1 不同花纹深度的滚动阻力系数滚动阻力系数8.368.669.32从表1 数据可以看出,在3条配方相同的试验轮胎中,花纹深度最小的轮胎滚动阻力系数最小,表明花纹深度浅,减少胎面胶的厚度,可以有效降低轮胎的滚动阻力。

这主要是由于轮胎胎面胶料对轮胎的滚动阻力影响较大,一般情况下由胎面产生的滚动阻力占轮胎滚动阻力的49 %。

较浅的花纹深度,可以减小胎面胶的胶料体积,从而胶料产生的迟滞损失减少,在胶料配方相同的前提下能够降低轮胎的滚动阻力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响轿车子午线轮胎滚动阻力的因素初探吴桂忠1,郑光亮1,曲学新2(1.北京橡胶工业研究设计院,北京 100039;2.成山轮胎股份有限公司,山东荣成 264300) 摘要:分析了影响轿车子午线轮胎滚动阻力的因素。

轮胎的结构、胎体及带束层帘线材料、胎面胶种类以及轮胎气压和负荷都对轿车子午线轮胎滚动阻力有一定的影响,具体体现在由于轮胎变形产生的滞后损失和材料本身的滞后损失。

通过减小轮胎断面高宽比、增大轮辋直径、采用高模量材料作带束层、使用S-SBR和白炭黑等滞后损失小的材料均可降低轮胎的滚动阻力。

关键词:轿车子午线轮胎;滚动阻力;轮胎变形;滞后损失 中图分类号:U463.341+.6 文献标识码:A 文章编号:1006-8171(2001)03-0131-04 对于21世纪的汽车工业来讲,“绿色环保”型轿车将是研究、发展和生产的重点。

在国内外汽车市场上轿车均占据相当重要的地位。

我国1998年的汽车产销量中,轿车占50%以上,我国轿车年生产能力已经超过100万辆[1],但是国产汽车中能够满足环保要求的却很少。

“绿色环保”型车主要体现在低能耗和低污染两个方面,而轮胎在这两个方面中起着重要的作用。

为了达到环保目的,汽车工业企业生产出了以电动汽车、太阳能汽车和燃气汽车为代表的“绿色汽车”。

但是要降低能耗,提高一次冲电或加气的行驶里程,必须降低轮胎的滚动阻力。

影响轮胎滚动阻力的因素很多,本工作就轮胎断面高宽比、轮辋直径、轮胎材料、气压和负荷等方面进行了研究和探讨。

1 轿车子午线轮胎滚动阻力的测试本试验轮胎的滚动阻力在美国生产的TTM3型转鼓试验机上测试,试验方法参照国际标准ISO/DIS8768中的规定。

滚动阻力可以通过4种方法测试并计算,本试验采用测力法,其计算公式如下:作者简介:吴桂忠(1962-),男,山东诸城人,北京橡胶工业研究设计院高级工程师,学士,主要从事轮胎设计及技术管理工作。

F r=F t(1+R t/R)式中 F r———轮胎的滚动阻力,N; F t———传感器力值,N; R r———稳态下的轮胎滚动半径,m; R———试验转鼓半径,m。

从上述公式可以看出,只要测出传感器上的力就可以计算出轮胎的滚动阻力。

2 影响轿车子午线轮胎滚动阻力的因素2.1 轮胎断面高宽比一般情况下,轮胎滚动阻力随轮胎断面高宽比的减小而减小。

表1示出了不同系列(70, 65)185/*R14轿车子午线轮胎不同速度下的滚动阻力。

从表1可以看出,在低速状态下,两个系列轮胎的滚动阻力相差较大,随着速度的增大,这种差别逐渐减小,速度从50km·h-1增大到120km·h-1时,两者之间的差从41%减小到22%。

这主要是由于轮胎断面高宽比越大,轮胎变形越大,而在高速旋转状态下,离心力的作用抵消了垂直负荷作用使轮胎结构上产生的部分变形,从而减小了轮胎所用材料中形表1 不同断面高宽比的轮胎滚动阻力N速度/(km·h-1)70系列65系列50123.2087.0180115.7089.74成的滞后损失,降低了轮胎的滚动阻力。

因此,随着速度的增大,两者的差别减小。

2.2 轮辋直径轮辋直径对轮胎的滚动阻力也有影响,表2示出了相同断面宽和高宽比轮胎185/20R *采用不同的轮辋直径时,不同速度下的轮胎滚动阻力。

从表2可以看出,轮辋直径增大25.4mm ,轮胎的滚动阻力降低约16%,随着速度的增大,这种差别基本保持不变。

这是由于轮辋直径增大后,在相同的垂直负荷下,轮胎的变形相对减小,降低了轮胎滚动过程中产生的滞后损失,从而使轮胎滚动阻力降低。

表2 不同轮辋直径的轮胎滚动阻力N速度/(km ·h -1)5J ×135J ×145089.175.98098.179.9120101.085.92.3 轮胎材料2.3.1 胎体帘线在国内外轿车子午线轮胎设计和生产中,胎体帘线采用较多的为尼龙和聚酯帘线。

在20世纪70年代以及80年代初期,人造丝也曾被广泛应用于轿车子午线轮胎。

但是人造丝的生产对环境污染较严重,随着人们对环保要求的提高,在80年代中期,轮胎工业中已很少使用人造丝,而聚酯帘线尤其是高模量、低收缩聚酯帘线(DSP ),因其强度大,高温下变形小,滞后损失明显低于普通帘线,因此越来越多地应用于轮胎工业。

为了进一步降低轮胎的滚动阻力,人们还将玻璃纤维或芳纶用于胎体或带束层。

试验测定当速度为80km ·h -1时,普通聚酯单层、DSP 聚酯和芳纶为胎体材料的165/70R13轮胎的滚动阻力分别为68,65和45N 。

由此可见,同一规格的轮胎使用不同的胎体材料,其滚动阻力有明显差异。

芳纶帘线制成的轮胎滚动阻力最低,DSP 聚酯帘线的轮胎滚动阻力介于芳纶帘线轮胎和普通聚酯帘线轮胎之间。

这主要是由于芳纶帘线的强度比聚酯帘线高,在使用过程中轮胎的变形小,产生的滞后损失小;另一方面,由于使用了芳纶帘线,轮胎的质量减小,也有利于降低轮胎的滚动阻力。

2.3.2 带束层帘线在子午线轮胎中,带束层是主要的受力部件,它承受充气压力所产生应力的60%~70%。

为了控制轮胎在使用过程中的变形,轮胎设计者选用了高模量的材料用作带束层帘线,使带束层的伸张最小,从而有效地控制轮胎的变形,以降低轮胎滚动阻力。

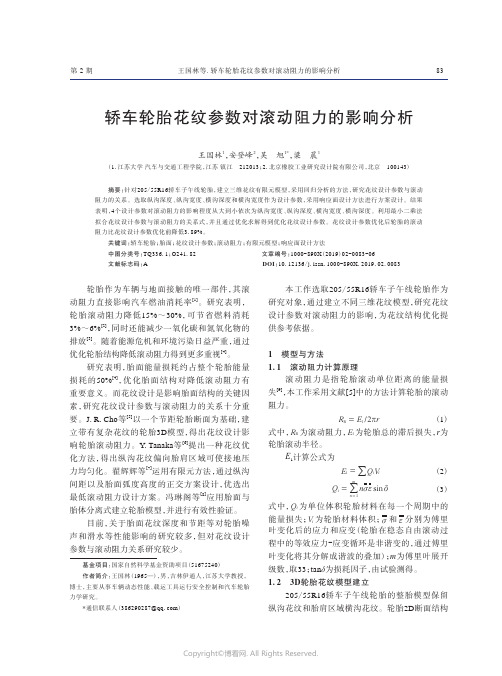

图1示出了4种不同带束层帘线的轮胎滚动阻力与速度的关系。

从图1可以看出,芳纶帘线带束层的轮胎滚动阻力明显较低,在一定的速度范围内,随着速度的增大,芳纶帘线和其它帘线轮胎的滚动阻力差别越来越大。

其主要原因仍是芳纶帘线的强度较高以及较小的轮胎质量降低了轮胎的滚动阻力。

2.3.3 胎面材料轮胎胎面胶材料的选用对轮胎的滚动阻力影响较大,一般情况下由胎面产生的滚动阻力占轮胎滚动阻力的49%。

因此,要降低轮胎的滚动阻力,必须对胎面胶的滚动阻力进行研究。

胎面胶主要由NR 、SR 、填充剂、油、硫化剂和其它助剂等组分组成,每种材料对轮胎的滚动阻力都有一定的影响。

研究表明,胶种和炭图1 不同带束层材料轮胎滚动阻力与速度的关系★—钢丝A ;○—玻璃纤维;×—钢丝B ;■—芳纶黑品种对胎面胶的滚动阻力起决定作用。

近几十年来,白炭黑已被广泛应用于胎面胶中以降低轮胎的滚动阻力,但是白炭黑的应用必须配合硅烷偶联剂,才能够在保证轮胎耐磨性和湿滑路面上的牵引力不变的前提下,降低轮胎的滚动阻力。

为了改变这一状况,国外几家大公司相继开发出既具有良好牵引性、又具有低滚动阻力的炭黑。

在SR 的应用方面,由于溶聚丁苯橡胶(S -SBR )的分子特性,其滞后损失比乳聚丁苯橡胶(E -SBR )低,因而正越来越多地用于轿车子午线轮胎中。

试验测定当速度为80km ·h -1时,以TM (E -SBR ),S11(S -SBR )和S12(S -SBR )为胎面材料的225/50R16轮胎的滚动阻力分别为50.73,46.41和43.18N 。

由此可见,采用S -SBR 为胎面胶的轮胎滚动阻力低于E -SBR 为胎面胶的轮胎。

进一步的研究表明[2],如果在采用S -SBR 的同时,加入适量的白炭黑和硅烷偶联剂,可以更有效地降低轮胎的滚动阻力。

2.4 轮胎气压和负荷轮胎的气压和负荷在国内外早已成为轮胎设计过程中的标准参数,这些数据的选取主要根据一般情况下汽车的负荷而确定。

但是随着汽车性能的改善和人们要求的提高,轮胎的实际使用气压和负荷在一些情况下不同于标准,而是选择一个最佳的数据。

试验测定当充气压力为175,280和350kPa 时,205/60V R15二层聚酯帘线胎体轿车子午线轮胎在80km ·h -1速度下的滚动阻力分别为56.3,53.2和47.1N 。

由此可见,随着充气压力的增大,轮胎的滚动阻力降低。

这是由于充气压力的增大,实际上增大了轮胎本身的刚度,在轮胎的滚动过程中,其整体变形减小,由此产生的滞后损失减小,从而降低了轮胎的滚动阻力。

试验测定当负荷为2822.4,4723.6和5360.6N 时,205/60VR15轮胎在80km ·h -1速度下的滚动阻力分别为33.2,53.2和51.0N 。

由此可见,在一定的负荷范围内,轮胎滚动阻力随负荷的增大而增大,当达到一定的负荷后,负荷增大,滚动阻力基本保持不变。

3 结论以上分析表明,轿车子午线轮胎的滚动阻力受多方面因素的影响,但起决定作用的是由于轮胎变形产生的滞后损失以及所用材料本身的滞后损失。

因此,要降低轮胎的滚动阻力,必须减小轮胎的变形。

轮胎的变形取决于其结构形状和所选用的带束层及胎体骨架材料。

研究结果表明,在轮胎结构设计方面,断面高宽比的减小以及轮辋直径的增大都会降低轮胎的滚动阻力;采用高模量的材料作带束层,可减小带束层的伸张,限制胎体的变形,增大轮胎的刚度,从而降低轮胎的滚动阻力;此外,使用S -SBR 和白炭黑等滞后损失小的材料,也可降低轮胎的滚动阻力。

参考文献:[1]徐长明.1998年汽车市场形势分析及1999年预测[A ].《橡胶工业》《轮胎工业》编辑部.1999年中国轮胎市场研讨会论文集[C ].北京:《橡胶工业》《轮胎工业》编辑部,1999.38-50.[2]潘大海,梅周蟒.低滚动阻力轮胎胎面胶的研究[J ].橡胶工业,2000,20(9):534-536.收稿日期:2000-09-31Effective factors on rolling resistance of radial passenger car tireWU Gui -zhong 1,ZHENG Guang -liang 1,QU ..X ue -xin 2(1.Beijing Research and Design Institute of Rubber Industry ,Beijing 100039,China ;2.C hengshan Tire Co .,Ltd ., Rongcheng 264300,China )A bstract :The effective factors on the rolling resistance of radial passenger car tire are analysed .It is show n by the hy steresis losses resulted from the tire deformation and the material itself that the tirestructure,the reinfo rcing materials in carcass ply and belt,the tread compound,as w ell as the inflation pressure and load of tire are the effective factors on the rolling resistance of radial passenger car tire. The rolling resistance of the tire can be reduced by decreasing the aspect ratio of tire,increasing the di-ameter of rim,using the materials with high modulus in belt and the materials with low hysteresis,such as S-SBR and silica,in tread compound.Keywords:radial passenger car tire;rolling resistance;tire deformation;hy steresis荣成成山钢帘线有限公司正式投产中图分类号:TQ330.38+9 文献标识码:D2000年12月18日,荣成成山钢帘线有限公司举行了隆重的正式投产典礼。