不饱和聚酯型原子灰导致的涂装缺陷分析

原子灰使用中常见问题分析

原子灰使用中常见问题分析

邱金梅

【期刊名称】《客车技术》

【年(卷),期】2002(000)003

【摘要】@@ 1前言rn原子灰是以不饱和聚酯为主要成膜物质,加人体质颜料及溶剂后形成的一种膏状物质.它以其快干、附着力好等优点在汽车修理业得以广泛应用.随着对原子灰性能的不断改善,在不能完全保证板金平整度的情况下,原子灰在汽车制造业中的应用也较为广泛.

【总页数】3页(P31-33)

【作者】邱金梅

【作者单位】辽宁黄海汽车(集团)有限责任公司

【正文语种】中文

【中图分类】U46

【相关文献】

1.中药饮片小包装在使用中常见问题分析 [J], 郑时桢;池志珍;郑芳

2.MK5掘进机在使用过程中常见问题分析 [J], 韩志新

3.电站锅炉使用单位专项监督检查中常见问题分析及建议 [J], 金路;姜磊;田智仁

4.罐区固定式泡沫灭火系统在使用过程中常见问题分析 [J], 呼孟森

5.拖拉机使用中常见问题分析 [J], 阿布都热合曼·卡地尔

因版权原因,仅展示原文概要,查看原文内容请购买。

涂装不良缺陷产生原因和预防措施

14.遮 盖 力 差

形式: 透过面漆可以看见少许底漆颜色,颜色不均匀,甚至 有发花的现象

成因: 1.面漆在喷涂前未充分搅拌,油漆与固化剂未充分混合 2.使用的稀释剂不正确 3.油漆粘度太低 3.油漆本身遮盖力差

预防: 1.喷涂前要将油漆充分搅拌 2.使用正确的调配粘度及配套的稀释剂 3.选用品质高的油漆

﹑

8.起 泡

形式: 1.潮湿起泡以不同的形状﹑尺寸,在不同的区域以不同的 密度发生 2.发生在漆层与漆层之间(底漆表面)或整个油漆结构 (素材件表面) 3.因涂层是密闭的,故在干燥和低温气候下气泡现象也会 减少 成因: 1.欲喷涂表面未进行充分和彻底清洁(由于使用不洁净的 水或手汗留在工件表面而导致水中可溶性盐的污染,擦拭 印像是清晰可见的气泡排列的“串珠”),当喷涂面漆后, 工件长时间存放于潮湿环境而形成的潮湿效应 2.空气压缩机的水分没有完全被过滤 3.进行湿打磨后,水分没有完全挥发 预防: 1.保证工件表面水分完全挥发﹑干燥 2.确保工件表面彻底清洁并无手汗 3.保证空气压缩机的油水彻底分离

欲喷涂表面未进行充分和彻底清洁由于使用不洁净的水或手汗留在工件表面而导致水中可溶性盐的污染擦拭印像是清晰可见的气泡排列的串珠当喷涂面漆后工件长时间存放于潮湿环境而形成的潮湿效应2

塑料件的涂装不良缺陷

• 常见的涂装缺陷,及分析和改进

• 涂装环境对涂装的影响

1.剥

落

形式: 1.整个油漆结构 2.涂层与涂层间

13.云 斑

形式: 云斑一般出现于大面积喷涂金属银粉漆的时候,呈现像 云彩般,又称“喷花”现象 成因: 1.喷涂金属银粉漆时,漆层不均匀 2.喷涂金属银粉漆后,挥发时间不充足,或喷涂第一层罩 光清漆时,漆膜太湿,令部分金属银粉漆被清漆溶解,金 属漆内的银粉颗粒浮起而改变其位置 3.喷涂气压过大或过小,或喷涂金属银粉漆时,过厚或过 薄,致使金属银粉漆排列不均匀 4.喷涂环境温度过高,或使用了不适合温度的稀释剂 5.使用了与金属银粉漆不配套的清漆 预防: 1.按照油漆的施工要求进行喷涂 2.按照喷涂温度调配稀释剂 3.注意油漆的厚度并掌握好喷涂的流平时间

原子灰打磨过程中出现的缺陷及解决方法

原子灰打磨过程中出现的缺陷及解决方法原子灰打磨是一种高精度的表面处理技术,可以用于制造微电子器件、光学元件、精密机械等领域。

然而,在实际操作中,常常会出现一些缺陷,影响加工质量和效率。

本文将介绍原子灰打磨过程中常见的缺陷及解决方法。

一、表面粗糙度不均匀表面粗糙度不均匀是原子灰打磨中常见的问题之一。

这可能是由于打磨头与工件接触不均匀、打磨头磨损不均匀、打磨液流动不均匀等原因导致的。

解决方法包括:1.调整打磨头与工件的接触面积,使其均匀接触。

2.定期更换打磨头,保证其磨损均匀。

3.调整打磨液的流量和方向,使其均匀流动。

二、表面划痕表面划痕是原子灰打磨中比较常见的问题,可能是由于打磨头磨损、打磨液中含有硬颗粒、工件表面有尖锐的边角等原因导致的。

解决方法包括:1.定期更换打磨头,保证其磨损均匀。

2.使用纯净的打磨液,避免其中含有硬颗粒。

3.在工件表面有尖锐的边角处加工前进行修整,避免划痕的产生。

三、表面氧化表面氧化是原子灰打磨中常见的问题之一,可能是由于打磨液中含有氧化剂、工件表面有氧化层等原因导致的。

解决方法包括:1.使用不含氧化剂的打磨液。

2.在加工前清洗工件表面,去除氧化层。

3.在加工后立即进行清洗和干燥,避免氧化的产生。

四、表面变形表面变形是原子灰打磨中比较严重的问题,可能是由于打磨头与工件接触过度、打磨液温度过高、工件材料不适合原子灰打磨等原因导致的。

解决方法包括:1.调整打磨头与工件的接触力,避免过度接触。

2.控制打磨液的温度,避免过高。

3.选择适合原子灰打磨的材料,避免工件变形。

原子灰打磨是一项高精度的表面处理技术,需要严格控制各项参数,避免出现缺陷。

通过以上的解决方法,可以有效地避免表面粗糙度不均匀、表面划痕、表面氧化和表面变形等问题的产生,提高加工质量和效率。

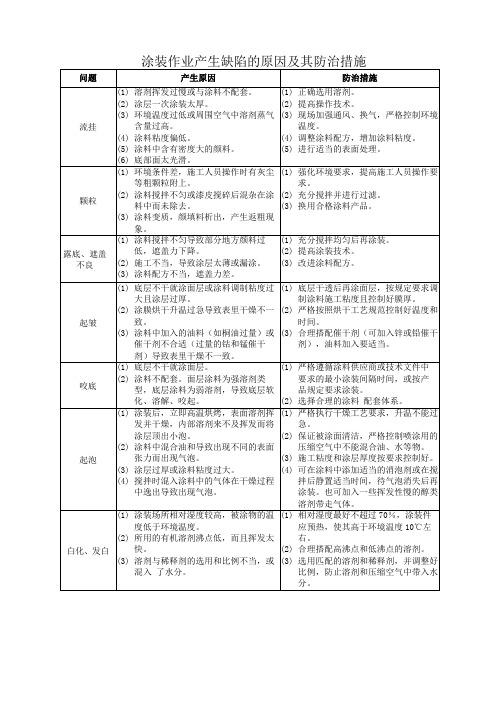

涂装作业产生缺陷的原因及其防治措施

(3)施工粘度和涂层厚度按要求控制好。

(4)可在涂料中添加适当的消泡剂或在搅拌后静置适当时间,待气泡消失后再涂装。也可加入一些挥发性慢的醇类溶剂带走气体。

白化、发白

(1)涂装场所相对湿度较高,被涂物的温度低于环境温度。

(2)所用的有机溶剂沸点低,而且挥发太快。

(1)严格按照产品说明进行配比使用。

(2)选择合适的性差,释 放气泡性差。

(2)涂料中混入油、水,造成干燥时涂膜表面出现针孔。

(3)涂料干燥不当,表层快速干燥成膜底层溶剂蒸发时冲破表层涂膜出现针孔。涂装环境湿度过大或被涂物表面有污物和小孔。

(1)选择合适的涂料,施工时调整合适的粘度。

(1)底层干透后再涂面层,按规定要求调制涂料施工粘度且控制好膜厚。

(2)严格按照烘干工艺规范控制好温度和时间。

(3)合理搭配催干剂(可加入锌或铅催干剂),油料加入要适当。

咬底

(1)底层不干就涂面层。

(2)涂料不配套。面层涂料为强溶剂类型,底层涂料为弱溶剂,导致底层软化、溶解、咬起。

(1)严格遵循涂料供应商或技术文件中 要求的最小涂装间隔时间,或按产 品规定要求涂装。

露底、遮盖不良

(1)涂料搅拌不匀导致部分地方颜料过低,遮盖力下降。

(2)施工不当,导致涂层太薄或漏涂。

(3)涂料配方不当,遮盖力差。

(1)充分搅拌均匀后再涂装。

(2)提高涂装技术。

(3)改进涂料配方。

起皱

(1)底层不干就涂面层或涂料调制粘度过大且涂层过厚。

(2)涂膜烘干升温过急导致表里干燥不一致。

(3)涂料中加入的油料(如桐油过量)或催干剂不合适(过量的钴和锰催干剂)导致表里干燥不一致。

原子灰常见问题分析与处理

原子灰常见问题分析与处理1. 面漆经烘烤后发现起泡a.敲开气泡后看见原子灰和底漆结合在一起,底漆上有明显的油点污点。

显然这是因为底漆下面的底材有油污。

预防方法是保证底材上无油污出现,把底材清理干净即可。

b.敲开气泡后,发现原子灰层和底材上都附有底漆。

这是因为底漆涂层太厚没有干透造成。

预防的方法是底漆要厚度适当,底漆完全干透后方可进行原子灰操作。

2. 脱落a.原子灰从底漆上脱落。

原因是底漆有油污或者底漆的交联密度大而硬度高,导致原子灰不能对底漆产生一定程度的溶胀。

预防的方法是涂刮原子灰前保证底材表面无油污,或者经打磨后在涂刮原子灰作业。

b.原子灰与底漆附在一起从底材上脱落。

原因是底漆与底材附着力不好或者是底漆耐溶剂型差。

那就要更换底漆作业。

3. 咬底部分或完全咬底,敲开后发现底漆部分附在原子灰上露出底材或者完全附在原子灰上。

原因是底漆耐溶剂型差,被原子灰中的苯乙烯严重溶胀。

建议换底漆进行作业。

4. 干燥或烘烤后出现针孔如果原子灰涂刮和打磨不良,砂眼未处理好,干燥后或者烘烤后面表出现针孔。

预防方法就是涂刮原子灰时处理好砂眼在进行后工序作业。

5. 开裂非高温原子灰经高温烘烤会开裂,有时起泡也会导致开裂。

建议有高温工艺的钣金处理工艺的选用本公司的耐高温原子灰进行钣金作业。

6. 操作时间根据当地气温选用合适型号的原子灰,也可在与固化剂配比中适当调节固化剂比例进行调配。

7. 打磨手感待原子灰干燥透后第一时间进行打磨作业手感最好。

原子灰在固化过程中,时间越长打磨手感会越硬。

如需要打磨手感较好的原子灰,就要选用更高级的原子灰产品。

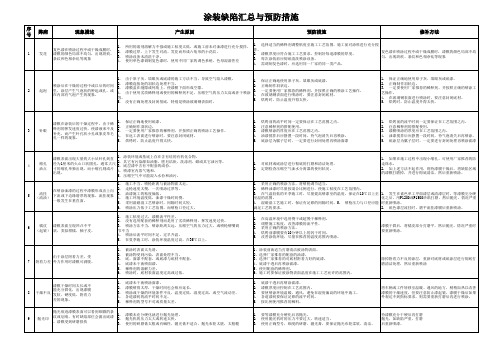

涂装缺陷汇总及预防措施

7

由于涂层附着力差,受 附着力差 外力作用时漆膜可剥脱。

除掉附着力不良的涂层,重新对底材或底涂层进行彻底打 磨清洁处理,然后重新喷涂

8

漆膜干燥时间太长或不 能充分固化,出现漆膜 干燥不良 发软、硬度低、附着力 差的现象。

将车辆或工件转移至温暖、通风的地方,稍稍加热以改善 漆膜的干燥速度,但要注意防止漆起皱。漆膜干燥后如果 外观达不到指标要求,则需要重新打磨后再进行喷涂。

11

咬底

在喷涂的过程中,上层漆膜将下层漆 1. 油漆不配套。 膜软化,产生皱纹、膨胀、气泡的现 2. 上层漆的稀释剂溶解力太强。 象。 3. 下层漆膜未干透就喷涂上一层面漆或两层漆膜,间隔时间不合理。

待漆膜干燥后,将缺陷区域的漆膜打磨掉,重新喷涂。

12

划痕

漆膜受到硬物划伤或受石块冲击破 属于冲击性损伤,一般由是产品漆膜被摩擦所致或者是被尖锐物体划伤。 裂,损伤深度和面积因损伤原因不同 而不同。 在干燥的过程中,由于漆膜收缩,表 1. 底涂层表面处理方法不当,砂纸太粗,打磨不平,填平不足等。 面呈现出底层漆表面的打磨或其它处 2. 底涂层没有充分硬化就喷涂了面漆层。 3. 漆膜的厚度不够,或干燥速度太慢。 理痕迹 4. 油漆未充分混合,使用的稀释剂型号不对或质量太差。

压力钢管表面凹坑缺陷产生原因及处理

压力钢管表面凹坑缺陷产生原因及处理摘要:本文通过对国内压力钢管制作板材表面上发现或多或少不同程度的凹坑缺陷这一现状进行分析,介绍凹坑产生原因、预防和处理措施。

关键词:压力钢管凹坑缺陷预防和处理措施凹坑修补试验原子灰一、前言压力钢管制作钢板材质多为低合金钢和高强钢,从国内的板材上来看钢板表面或多或少的存在不同程度的凹坑缺陷。

压力钢管制作和安装中,钢管表面凹坑缺陷也是经常发生的,这种缺陷不但使局部受力断面减小,而且影响水流的运动状态,尤其对于流速较大的部位影响更为严重。

《压力钢管制造安装及验收规范》(DL5017-93)规定“其深度大于板厚的10%或超过2mm应焊补,不超过上述要求的缺陷,可用砂轮打磨,平滑过渡”。

本文以国内某电站16MnR压力钢管制作为例,介绍凹坑产生原因、预防和处理措施。

二、凹坑缺陷的特点凹坑缺陷的发现是在喷涂环氧沥青面漆以后,由于视觉的作用,钢板表面呈现较多的凹坑,发现该情况后,对钢板的原始状态、卷板后、及喷涂后进行了详细的调查研究,发现凹坑缺陷有以下几个特点:(1)在卷板之前,对于原始状态的钢板,受表面氧化铁皮及浮锈的影响,很难发现其表面的凹坑,但偶尔也有发现深度较大的凹坑。

(2)在卷板后以及防腐前的搁置的钢管,需仔细检查可发现大量凹坑。

(3)在喷涂环氧沥青漆后,凹坑更为明显。

(4)在所有厚度的钢管中,38mm厚压力钢管管节,发现钢管表面有凹坑缺陷的为最多。

(5)大部分凹坑深度在0.1~0.4mm范围内,少量的达到0.7mm,偶尔也有深度超过1mm的凹坑。

(6)凹坑缺陷呈点状不连续分布状态。

三、凹坑产生原因分析1、钢板轧制过程中由于热轧和加工以前以及加工期间氧化铁皮清除不充分造成轧入氧化铁皮,这种氧化铁皮被清除后,便形成凹坑。

为验证此种情况,选择两张具有代表性的钢板,在卷板之前进行了喷砂处理,发现局部位置出现上述情况,但数量较少。

2、钢板的锈蚀钢板本身存在化学成份不均匀现象,会造成局部部位的腐蚀较严重,从而形成凹坑。

涂装常见缺陷分析

油污:表 面残留油 污影响涂 层附着力

锈蚀:金 属表面锈 蚀影响涂 层使用寿 命

氧化皮: 金属表面 氧化皮影 响涂层附 着力

水分:表 面残留水 分影响涂 层附着力

灰尘:表 面残留灰 尘影响涂 层附着力

旧涂层: 旧涂层未 清理干净 影响新涂 层附着力

表面预处理缺陷产生的原因及解决办法

原因:表面处理材料选择不当 如使用劣质材料、不适用材料 等

原因:涂装工艺流程不合理设备故障操作人员技术水平不足 解决办法:优化涂装工艺流程定期维护设备加强操作人员培训 原因:涂装材料质量不合格供应商管理不善 解决办法:选择优质供应商加强供应商管理定期进行质量检测 原因:涂装环境不符合要求如温度、湿度、通风等 解决办法:改善涂装环境确保温度、湿度、通风等符合要求

解决办法:加强表面处理如增 加清洗次数、提高打磨精度等

解决办法:选择合适的表面处 理材料如选择优质材料、适用

材料等

原因:表面处理工艺不当如 温度过高、时间过长等

原因:表面处理不彻底如清 洗不干净、打磨不均匀等

解决办法:调整表面处理工艺 如控制温度、缩短时间等

涂装工艺缺陷

涂装工艺流程

预处理:去除工件表面的油污、锈迹等

涂装缺陷的原因包 括原材料、工艺、 设备、环境等因素 。

涂装缺陷的预防和 改善是涂装工艺研 究的重要内容。

涂装缺陷的分类

外观缺陷:如 色差、光泽度 不均、颗粒等

性能缺陷:如 附着力不足、

耐候性差等

工艺缺陷:如 涂装不均匀、

流挂等

环境缺陷:如 温度、湿度、 空气污染等影

响涂装效果

涂装缺陷产生的原因

涂装常见缺陷分析

汇报人:

目录

添加目录标题