疲劳裂纹扩展随机过程的统计分析

西安交通大学材料力学性能实验报告-疲劳裂纹扩展速率

实验报告七姓名班级学号成绩实验名称疲劳裂纹扩展速率实验实验目的了解疲劳裂纹扩展速率测定的一般方法和数据处理过程,增加对断裂力学用于研究疲劳裂纹扩展过程的主要作用和认识。

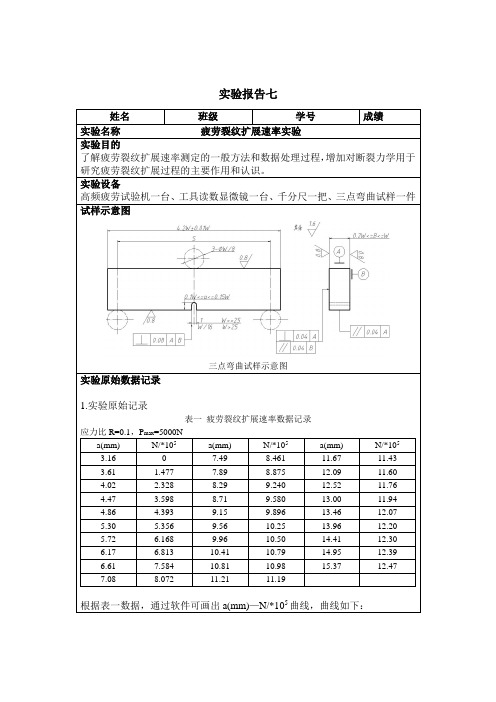

实验设备高频疲劳试验机一台、工具读数显微镜一台、千分尺一把、三点弯曲试样一件试样示意图三点弯曲试样示意图实验原始数据记录1.实验原始记录表一疲劳裂纹扩展速率数据记录应力比R=0.1,P max=5000Na(mm) N/*105a(mm) N/*105a(mm) N/*1053.16 0 7.49 8.461 11.67 11.433.61 1.477 7.89 8.875 12.09 11.604.02 2.328 8.29 9.240 12.52 11.764.47 3.598 8.71 9.580 13.00 11.944.86 4.393 9.15 9.896 13.46 12.075.30 5.356 9.56 10.25 13.96 12.205.726.168 9.96 10.50 14.41 12.306.17 6.813 10.41 10.79 14.95 12.396.617.584 10.81 10.98 15.37 12.477.08 8.072 11.21 11.19根据表一数据,通过软件可画出a(mm)—N/*105曲线,曲线如下:a(mm)—N/周次关系曲线从上图数据可利用割线法得到曲线的斜率da/dN,通常是链接相邻两个数据点的直线斜率:(da/dN)i =(ai+1-ai)/(Ni+1-Ni)由于计算的da/dN是增量(ai+1-ai)的平均速率,故平均裂纹长度(ai+1-ai)/2可用来计算ΔK值。

对三点弯曲试样(跨距S取4W):△K=[][1.99-式中α=a/W。

表二疲劳裂纹扩展数据计算值序号da/dN(m/周次)log(da/dN) △K Log(△K)1 3.05E-09 -8.5162 8.8310 0.94602 4.82E-09 -8.3171 9.3371 0.97023 3.54E-09 -8.4506 9.8329 0.99274 4.91E-09 -8.3093 10.3142 1.01345 4.57E-09 -8.3402 10.7927 1.03316 5.17E-09 -8.2863 11.2964 1.05297 6.98E-09 -8.1563 11.8188 1.07268 5.71E-09 -8.2436 12.3710 1.09249 9.63E-09 -8.0163 12.9587 1.112610 1.05E-08 -7.9772 13.5533 1.132011 9.66E-09 -8.0149 14.1270 1.150112 1.10E-08 -7.9602 14.7216 1.168013 1.24E-08 -7.9082 15.3633 1.186514 1.39E-08 -7.8562 16.0751 1.206215 1.16E-08 -7.9362 16.8222 1.225916 1.60E-08 -7.7959 17.5786 1.245017 1.55E-08 -7.8092 18.4240 1.265418 2.11E-08 -7.6767 19.3281 1.286219 1.90E-08 -7.7202 20.2383 1.306220 1.92E-08 -7.7175 21.2881 1.328121 2.47E-08 -7.6072 22.4475 1.351222 2.69E-08 -7.5707 23.6592 1.374023 2.67E-08 -7.5740 25.0691 1.399124 3.54E-08 -7.4512 26.6643 1.425925 3.85E-08 -7.4150 28.4606 1.454226 4.50E-08 -7.3468 30.4304 1.483327 6.00E-08 -7.2218 32.7203 1.514828 5.25E-08 -7.2798 35.2127 1.5467 根据上表中的log(da/dN)-log(△K)关系再作出曲线,如下:Log(△K)- log(da/dN)关系曲线根据Paris公式。

核工程中的材料疲劳和裂纹扩展研究

核工程中的材料疲劳和裂纹扩展研究材料疲劳和裂纹扩展是核工程中非常重要的研究方向。

在核工程领域,材料的疲劳行为和裂纹扩展特性是设计和运行核设施的关键因素,对于预测材料的劣化和寿命评估至关重要。

本文将从材料疲劳的基本概念入手,讨论材料的疲劳机制、裂纹扩展行为以及相关的试验方法和数值模拟技术。

一、材料疲劳基本概念材料疲劳是指在循环荷载下的材料破坏行为。

与单次加载不同,循环荷载下材料的应力和应变状态会周期性地变化,从而导致材料在应力集中区域形成微观缺陷,进而发展为裂纹,最终导致材料破坏。

材料疲劳是一种时间相关的过程,其破坏行为与循环次数、应力幅值、应力比、频率、温度等因素密切相关。

二、材料的疲劳机制材料的疲劳机制主要包括裂纹起源和裂纹扩展两个阶段。

裂纹起源是指在循环荷载下,材料表面或内部的缺陷或不均匀性发展为微裂纹。

不同材料的裂纹起源机制有所不同,常见的裂纹起源机制有金属材料的内裂纹起源和非金属材料的颗粒疲劳剥落。

裂纹扩展是指微裂纹在循环荷载下逐渐扩展,经过一定的扩展路径和时程,最终导致材料的破坏。

裂纹扩展的速率和路径是研究裂纹扩展行为的重要指标。

三、裂纹扩展行为研究方法为了研究材料的裂纹扩展行为,科学家们发展了一系列的试验方法和数值模拟技术。

目前常用的试验方法包括疲劳试验、疲劳裂纹扩展试验和疲劳裂纹扩展率试验等。

疲劳试验通过施加循环荷载来研究材料的疲劳行为。

疲劳裂纹扩展试验是通过在材料中人工引入裂纹,并施加循环荷载来观察和测量裂纹的扩展行为。

疲劳裂纹扩展率试验是通过测量裂纹的长度和循环次数来计算裂纹扩展速率和周期性扩展增长率。

数值模拟技术包括有限元方法、离散元方法、界面元方法等,可以对裂纹扩展行为进行分析和预测。

四、材料疲劳和裂纹扩展预测和评估预测材料的疲劳寿命和评估裂纹扩展行为是核工程中的重要任务之一。

疲劳寿命的预测可以通过试验数据的统计分析和寿命模型的建立来进行。

在核工程中,常用的疲劳寿命模型包括Wöhler曲线和巴斯克维尔方程等。

金属材料疲劳裂纹扩展速率试验方法

金属材料疲劳裂纹扩展速率试验方法疲劳裂纹扩展速率试验是评估金属材料疲劳断裂性能的重要手段之一。

其主要目的是通过测定金属材料在一定应力或应变下裂纹扩展速率,推断材料的疲劳断裂特性。

本文将详细介绍金属材料疲劳裂纹扩展速率试验方法。

一、实验基本原理金属材料在疲劳加载下会发生裂纹扩展,其速率是随时间变化的。

实验的基本原理是通过测量裂纹长度的变化,得出裂纹扩展速率,并通过相关的公式计算出疲劳寿命。

在实验过程中,通过施加交变载荷对试样进行疲劳加载,使其发生裂纹扩展现象。

然后使用裂纹测距仪或其他测量工具来测量裂纹长度的变化,并记录下应力或应变的变化情况。

最后,通过计算得出裂纹扩展速率以及疲劳寿命。

二、实验步骤1、试样制备试样的制备必须符合国际或国家标准,包括试样形状、尺寸、加工方法等。

试样的表面必须处理成光洁、平整,以消除位错、原子间缺陷等对裂纹扩展的影响。

2、装置组装实验所需装置包括疲劳试验机、负载传感器、数据采集卡等。

其组装必须符合相关标准和要求,同时需要进行校准以保证实验的准确性。

3、实验参数配置实验参数包括加载频率、载荷幅值、初始裂纹长度等。

这些参数的选择需要根据试样材料、几何形状和实验条件等因素进行设计,并进行相关的调试和验证。

4、试样安装试样应固定在试验机上,确保其稳定、平衡和正确位置,以减少偏差和错误的影响。

同时应注意试样的安装方式必须符合标准,并严格遵守相关操作规程和安全操作要求。

5、实验数据采集实验数据采集包括载荷、位移、裂纹长度等多个参数。

这些参数应该在试验过程中全面、准确地进行采集和记录,并及时保存和处理。

6、数据分析和处理实验数据需要进行分析和处理,包括计算裂纹扩展速率、绘制裂纹扩展曲线、计算疲劳寿命等。

同时需要进行数据的统计和分析,以验证实验结果的可靠性和准确性。

三、实验注意事项1、实验人员必须严格遵守安全操作规范,保证安全操作。

2、试样的制备和安装必须符合标准和规范,以消除偏差、误差等影响。

疲劳裂纹扩展研究综述

申

CCT CT

jr 、

图 1 口一N 曲线

裂 尖应力强度 因子 k= o , g, f"/ g 其中,是几何修正

因子 。 由 。一N 曲线 可知 :

用 下 , 长 度 。随 循环 次 数 N 的变 化 率 d d 反 映 裂 其 a/ N, 纹 扩 展 的快 慢 。

1 1疲 劳 裂 纹 及 主 要 控 制 参 量 .

用 尖缺 口带有 预 制 疲 劳 裂 纹 的 标 准 试 样 C T、 T, C C

在 给定 载荷 条 件下 进 行恒 幅 疲 劳 实验 , 录 裂 纹扩 展 过 记 程 中的裂 纹 尺 寸 。和 对应 的 循环 次数 | 即 可得 出 。一 7 v, | 7 v曲线 , 1中示 出 应 力 比 R =0时 , 种 不 同 恒 幅 载 图 三 荷 作 用下 的 。一N 曲线 , 线 的斜 率就 是 裂 纹 扩 展 速 率 曲

量 一应 力强 度 因子 幅 度 定 义 为

AK = 一 一 R >0

由实 验确 定 , 是 描述 材 料疲 劳 裂 纹 扩 展 性 能 也 的 重要 基 本 参 数 。 将 裂纹 扩 展 速 率 从 2区 向 3区转 变 时 的应 力 强 度

A = — K 1 2d / N 一△K 曲 线 . a d

给定 。时 , 循环 应 力 幅 值 a - 大 , 增 大 , 线 o增 △ 曲 斜 率 d / N增 大 ; ad 给定 △ 时 , 裂纹 长 度 。增 大 , 增 △

1 疲 劳 裂 纹 扩 展 速 率 .

工 程 中 最 常 见 也 最 危 险 的 裂 纹 是 垂 直 于 最 大 主 应

压力容器的疲劳寿命与裂纹扩展规律分析

压力容器的疲劳寿命与裂纹扩展规律分析木合塔尔•买买提依明,刘瑞瑞(新疆维吾尔自治区特种设备检验研究院,新疆乌鲁木齐830011 )摘要:目前压力容器已经在工业生产内广泛应用。

一般情况下,大容量的压力容器与承压设备长期在多样化的负荷条 件下运行,非常容易出现各种疲劳性裂纹,对工业生产造成严重影响。

所以,对压力容器的疲劳寿命与裂纹扩展的规律进 行分析研究,具有重要的意义。

关键词:压力容器;疲劳寿命;表面深度;裂纹深度;扩展规律中图分类号:TH49 文献标识码:A 文章编号:1671-0711 (2017) 03 (下)-0051-02Engineering 工程随着工业化水平的不断提升,机械设备对提升生产力水平具有重要作用。

虽然机械设备在运行过程中具有十分显著的作用,但是机械设备也存在一定安全隐患。

提高机械设备的安全性能,不仅仅能 够保证企业的稳定发展,同时还能够对人身财产安全进行有效保护。

在机械设备众多安全隐患内,最 具有代表性的一个问题就是疲劳破坏。

1压力容器从广义角度分析,压力容器可以称为管道,管 道内部需要承受较高的压力。

伴随着社会经济及科学技术水平的不断提升,压力容器在运行过程中所能够承受的压力也在不断提升,现阶段已经能够承受超过lOOMPa的压力,同时压力容器对于运行环境也提出了更加严苛的要求。

压力容器在运行过程中需要在适应不同的温度条件,这样就需要压力容器具有良好的温度适应能力,同时还需要具有良好的耐腐蚀性能。

2疲劳分析与裂纹扩展基础2.1疲劳破坏机理疲劳破坏整个过程,主要包含三个阶段,分 别是疲劳破坏的形成、疲劳破坏的扩展与疲劳破坏断裂。

正常情况下,疲劳破坏主要是出现在经常受力的位置,例如缺陷处、形状变形处等;其 次在对于机械设备表面分析研究之后发现,一个质量完好的机械设备疲劳破坏情况最开始出现在表面。

机械设备在加工过程中,会受到外部环境的影响,进而表面影响较为严重。

这两种情况是造成机械设备出现疲劳破环及裂纹的主要原因。

机械工程中的裂纹扩展与疲劳分析研究

机械工程中的裂纹扩展与疲劳分析研究在现代机械工程中,疲劳是一种十分常见的现象,它是金属材料在连续受到交变载荷作用后所出现的渐进性损伤过程。

疲劳问题一旦发生,往往会对机械系统的安全性和可靠性产生严重影响,因此,对疲劳问题的研究与分析成为机械工程领域中的一个重要课题。

裂纹扩展作为疲劳破坏的一种主要形式,是引起机械元件失效的关键因素之一。

因此,对裂纹扩展行为的研究具有重要意义。

一般而言,裂纹扩展行为可通过数学模型来预测和分析。

在研究机械工程中的裂纹扩展时,最常用的方法之一就是有限元法。

有限元法是一种通过将复杂结构分割为无限小的有限元素,以近似求解连续介质力学问题的数值方法。

通过有限元法对裂纹扩展行为进行建模和仿真,可以揭示裂纹扩展的机制和规律,为裂纹扩展的控制和预测提供依据。

此外,还可以通过实验手段对模型进行验证,从而提高数值模拟的准确性。

在裂纹扩展的机理研究中,马尔文等人提出了著名的“裂纹扩展力学”理论,即线弹性力学中的弹性应力场理论与线弹塑性力学中的应变能释放率理论相结合。

根据这一理论,裂纹扩展的驱动力主要来自应变能释放率,即裂纹前端的弹性应力能转化为其扩展所需的变形能。

根据裂纹形态的不同,裂纹扩展的方式也有所不同,常见的扩展方式包括沿单一平面、沿不同平面和远离应力场。

在疲劳分析研究中,我们也需要考虑到应力幅和寿命之间的关系。

疲劳寿命是指材料在一定应力幅范围内经历的循环次数,其与应力幅呈相反的指数关系。

通过疲劳试验,我们可以获得不同应力幅下的疲劳寿命数据,并通过拟合得到应力寿命曲线。

通过应力寿命曲线,我们可以预测在特定应力幅下的疲劳寿命,从而为机械元件的设计和优化提供指导。

除了裂纹扩展与疲劳分析的基础研究外,工程实践中还需要考虑到实际工况下的各种复杂因素。

例如,在航空航天领域,飞机机身结构处于动态载荷的作用下,高空环境下氧化腐蚀等因素也可能引起裂纹扩展和疲劳失效。

因此,我们需要进行更加全面和深入的研究,以便更好地应对复杂工况下的疲劳问题。

疲劳裂纹扩展速率实验

材料力学性能实验报告姓名:刘玲班级:材料91 学号:09021004 成绩: 实验名称疲劳裂纹扩展速率实验 实验目的了解疲劳裂纹扩展速率测定的一般方法和数据处理过程,增加对断裂力学用于研究疲劳裂纹扩展过程的主要作用和认识 实验设备 1.高频疲劳试验机一台2.工具读数显微镜一台3.千分尺一把4.三点弯曲试样一件试样示意图试验结果(见附表)结果处理0200000400000600000800000100000012000001400000246810121416a (m m )N (周次)a图1疲劳裂纹扩展试验a-N 曲线试验材料的疲劳裂纹扩展速率曲线1015202530354045500.000000.000010.000020.000030.000040.000050.00006d a /d N (m m /周次)،÷K (Mpa*m 1/2)图2K 与dN da关系曲线1015202530354045501E-71E-61E-5d a /d N (m m /周次)،÷K (Mpa*m 1/2)图3取对数后疲劳裂纹扩展速率曲线数据处理:由origin 软件分析以上图3可知该直线段斜率为1.58,截距为1.018510-⨯因为Paris 方程m K c )(dN da∆=,所以对其两边取对数可得K m c ∆+=lg lg dN dalg那么lgc=1.018510-⨯ ⇒c ≈1 m=1.58误差分析:由于实验存在仪器误差以及人为的不可避免的误差使实验结果有所出入,数据处理过程中也存在误差本实验仪器型号及特性:疲劳裂纹扩展速率测定常在高频疲劳试验机进行。

高频疲劳试验机有以下几个主要部分组成:1)加载系统。

疲劳载荷是一种交变载荷,对于一个非对称的交变载荷可以分解为平均载荷和对称载荷两个部分。

平均载荷是静载荷,对称载荷是动载荷。

高频疲劳试验机的加载系统是由静载荷加载机构和动载荷加载机构两部分组成。

机械结构的疲劳裂纹扩展特性分析与优化

机械结构的疲劳裂纹扩展特性分析与优化概述:机械结构的疲劳裂纹扩展特性是工程设计和使用过程中必须要考虑的重要问题之一。

疲劳裂纹扩展会导致结构强度下降,甚至引起严重事故。

因此,对机械结构的疲劳裂纹扩展特性进行深入分析和优化是至关重要的。

疲劳裂纹扩展的基本理论:疲劳裂纹扩展是指材料内部或表面的裂纹在受到交变载荷作用时逐渐扩展,在终止于结构破裂之前的过程。

裂纹扩展主要受到应力水平、载荷频率、环境条件以及材料的力学性能等因素的影响。

根据线弹性断裂力学理论,裂纹扩展速率可以用裂纹尖端位移增量和应力强度因子之间的关系来描述。

疲劳裂纹扩展的影响因素:1. 应力水平:应力水平是疲劳裂纹扩展的重要因素之一。

较高的应力水平会加速裂纹扩展过程,而较低的应力水平则会减缓裂纹扩展。

2. 载荷频率:载荷频率是指材料在受到交变载荷作用时的频率。

高频率下的载荷会加速裂纹扩展速度,而低频率下的载荷则会减缓裂纹扩展。

3. 环境条件:环境条件包括温度、湿度、腐蚀介质等因素。

某些环境条件下,如高温、高湿等,会导致材料的腐蚀和渗透,从而加速裂纹扩展。

4. 材料的力学性能:材料的强度、韧性和断裂韧性等力学性能会影响疲劳裂纹扩展的速率和路径。

疲劳裂纹扩展分析方法:1. 线性弹性断裂力学法:该方法假设材料具有线弹性行为,在结构的局部区域进行裂纹尖端位移和应力强度因子的计算。

2. 塑性力学法:该方法考虑材料的塑性行为,将材料的强度和塑性变形考虑在内,从而可以更准确地计算裂纹尖端位移和应力强度因子。

3. 数值模拟方法:数值模拟方法通过建立有限元分析模型,利用计算机进行裂纹扩展过程的模拟,得到裂纹尖端位移和应力强度因子。

疲劳裂纹扩展优化方法:1. 结构优化:通过改变结构的几何形状和尺寸,减少应力集中和应力激励,从而减缓裂纹扩展速率。

2. 材料优化:选择具有较高强度、韧性和断裂韧性的材料,可以增加结构的抵抗裂纹扩展的能力。

3. 加工和热处理优化:通过合理的加工和热处理工艺,降低材料中的缺陷和应力,减少裂纹扩展的可能性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

疲劳裂纹扩展分析是疲劳危险结构设计和寿 命估算的主要任务之一, 在根据概率断裂力学方 法所进行的飞机结构疲劳可靠性分析时需要采用 裂纹扩展随机模型。 当前描述疲劳裂纹扩展的随 机过程模型的一类方法是在确定性断裂力学 (D FM ) 的 基 础 上, 将 裂 纹 扩 展 速 率 da d t ( 或 da dN ) 表达式中的参数随机化, 统称为D FM 随 机化模型, 如以 J. N. Yang 为代表的对数正态随 机过程模型等[1~ 5]。 在这些模型中普遍采用平稳 对数正态随机过程描述裂纹扩展的随机特性, 常 用的是以时间为参量的随机过程模型[1] 和以裂纹 长度为参量的随机过程模型[ 3 ]。

第 21 卷 第 2000 年

3 5

月期 A

C TA

航 空 学 报 A ERONAU T ICA ET A STRONAU T ICA

S IN

ICA

V o l. 21 N o. 3 M ay 2000

文章编号: 100026893 (2000) 0320258204

疲劳裂纹扩展随机过程的统计分析

下面以 Νa 为例讨论随机模拟过程中应考虑 的问题, 这些讨论同样适用于 Νt。

对于正向问题, 给定 Νa 和 ΡM2 及样本容量 N , 可以直接用文献[ 7 ]中所述的方法产生一组估计 值(100 个以上) , 增大 N , 再产生另一组估计值, 研究估计值的分布是否收敛于真值。 在正向问题 得到验证后, 用以下方法解决反向问题。

∑ f (Νt) =

[B ij ti - tj exp {- ti - tj Νt} ] -

∑ ΡX2 [ ti - tj exp {- 2 ti - tj Νt} ] = 0

(14) 式 (14) 可以用数值方法求解。

Байду номын сангаас

4 用随机模拟法估计相关参数置信区间

给出了相关参数的估计值, 应同时给出其在 一定置信度下的置信区间。 这里采用随机模拟方 法估算相关参数估计值的置信区间。

从这个 K 1×K 2 估计值中选取最接近 Νa3 的 K 2 个 浪费都是应当避免的。

(T he So lid M echan ics R esea rch Cen ter, B eijing U n iv. of A ero. and A stro. , B eijing 100083, Ch ina)

摘 要: 证明了两种疲劳裂纹扩展随机模型 (即以时间为参量的随机过程模型和以裂纹长度为参量的随机过 程模型) 在描述裂纹扩展随机过程方面的统一性。 建立了由试验数据估计平稳对数正态随机过程相关参数的 方法, 可以直接由试验数据估计疲劳裂纹扩展随机过程的相关参数。 针对 4 种机型含紧固孔试件谱载荷下的 疲劳裂纹扩展试验数据, 给出了用文中方法估计的相关参数和用随机模拟法估算的置信区间。 关键词: 裂纹扩展; 参数估计; 可靠性; 概率断裂力学 中图分类号: O 346. 1, V 215. 7 文献标识码: A Abstract: T he fa tigue crack grow th logno rm a l random p rocess m odel ba sed on tim e and the m odel ba sed on crack length a re u sua lly u sed in the reliab ility and dam age to lerance ana lysis. T hese m odels a re iden tica l under sp ecia l condition s. B a sed on these m odels, a new m ethod of eva lua ting the au to co rrela tive p a ram eter in the u sua l sta tiona ry no rm a l random p rocess by the exp erim en ta l da ta is estab lished. U sing th is m ethod, the va lue of the co rrela tive p a ram eter can be eva lua ted directly on the ba sis of the exp erim en ta l da ta. A t the sam e tim e, the confidence in terva l of the p a ram eters is ob ta ined by u sing M on te2Ca rlo m ethod. A t the end, a num erica l exam p le is given. In th is exam p le, fou r group s of exp erim en ta l da ta of the sp ecim en s w ith fa sten ing ho les under p seudo random sp ectrum loading, tho se ob ta ined from 93 sp ecim en s, a re u sed to determ ine co rrela tive p a ram eters. Key words: crack p rop aga tion; p a ram eter estim a tion s; reliab ility; p robab ility fractu re m echan ics

(7)

是以裂纹长度为参量的平稳正态随机过程。

从 式 (4) 和式 (7) 可以看出 Z a (a) 和 Z t (t) 在 表达上只相差一个负号, 如果用以时间和裂纹长 度为参量的双参数随机过程来描述裂纹扩展随机

过程

Z ( t, a) = lnda ( t) d t - lnL ()

(8)

则 Z a (a) 和 Z t ( t) 是 Z ( t, a) 的两种边际情况, 是对

张建宇, 赵丽滨, 费斌军

(北京航空航天大学 固体力学研究所, 北京 100083) STAT IST ICAL ANALY S IS TO RANDOM PROCESS O F FAT IGUE CRACK PRO PAGAT IO N

ZHAN G J ian2yu, ZHAO L i2b in, FE I B in2jun

在以裂纹长度为参量的裂纹扩展模型中, 裂 纹扩展对数正态随机过程的协方差函数为[ 3 ]

Cov [M (a3 ) , M (a3 3 ) ] =

ΡM2 exp {- a 3 - a3 3 Νa} 建立统计量 A = (M (a i) - ΛM ) (M (a j ) 中: i≠j 则

(9) ΛM ) , 其

EA = Co v [M (a i) , M (a j ) ] =

ΡM2 exp {- a i - a j Νa}

(10)

在以A 和 ∃a 为坐标的平面上的一簇曲线A =

ΡM2 exp {- ∃a Νal}, l= 1, 2, …中, 对于一组数据 (A ij , a i- a j ) 有一条曲线 (即确定的 Νa ) 使得这 组数据的拟合效果最好 (偏差的平方和最小) , 即

∑ ΡM2 [ a i - a j exp {- 2 a i - a j Νa} ] = 0

(12)

式 (12) 无法用解析法求解, 根据最小二乘拟 合理论最佳平方逼近元素具有唯一性, 此方程有 唯一解, 可以用数值方法求解。

3 由试验数据估计 Νt 的方法

文献[6 ]中给出了用谱载荷下疲劳裂纹扩展 的试验数据估计 Νt 的方法, 但是由于这一方法只 能解决 ∃ t 为常数时的参数估计, 因此在应用上受 到了限制, 在这里应用与 2 中类似的方法建立 Νt 的估计方法。

在以时间为参量的随机过程模型中, 裂纹扩 展对数正态随机过程的协方差函数为[ 1 ]

Co v [X ( ti) , X ( tj ) ] = ΡX2 exp {- ti - tj Νt}

(13)

建立统计量 B = (X ( ti) - ΛX ) (X ( tj ) - ΛX ) 其中 i ≠j , 类似于 2 中的方法, 可以得到

同一问题的不同表达。 因此在本质上以裂纹长度

为参量的随机过程模型与以时间为参量的随机过

程模型对裂纹扩展描述是统一的。 当两类模型都

退化为随机变量模型时, 随机变量的表达式只相 差一个负号, 又因为随机变量的概率密度函数是 对称的 (正态随机变量) , 因此两种随机变量模型 是完全相同的。

2 由试验数据估计 Νa 的方法

(3)

因而

Z t ( t) = lnX ( t) = lnda ( t) d t - lnL () (4) 是以时间为参量的平稳正态随机过程。

以裂纹长度为参量的随机过程模型可表达

为[ 3 ]

M (a) da (t) d t = L ()

(5)

式中: 附加因子M (a ) 是以裂纹长度 a 为参量的

第 3 期

模拟随机过程中所涉及的问题在文献[7 ]中 已有详细论述, 这里不再赘述。用随机模拟法估计 相关参数的置信区间主要涉及两个方向的问题: 其一是给定参数的真值, 得到参数估计值的分布, 以检查模拟的估计值是否收敛于真值, 这是正向 问题; 其二是给出参数的估计值, 得到其真值的分 布, 进而得到置信区间, 这是反向问题。 这里重点 讨论反向问题。

本文的目的是: 首先证明两类 D FM 随机化 模型在描述裂纹扩展随机过程上的统一性, 然后 给出估计两类模型中相关参数的方法, 最后对 4 个机型共 93 个试件的试验数据, 应用不同的数据 处理方法进行统计分析, 并用M on te2Ca rlo 方法 估算了相关参数估计值的置信区间。

收稿日期: 1999201220; 修订日期: 1999204220 基金项目: 国家自然科学基金 (59475042) 资助项目 文章网址: h ttp: www. hkxb. net. cn hkxb 2000 03 0258