矿渣立磨调试

矿渣立磨调试中出现的问题及解决方法

20mm。

针对此种情况采取了以下措施:1)将系统风量调整到l70000m3/h,磨辊压力调整到l0MPa。

2)风环处焊接200mm×l00mm×5mm的钢板共9块,每个磨辊后侧各3块,以减小风环面积,提高风环处的风速。

3)确保磨内物料在2t左右的时候开始落辊加压。

如磨机抬辊,再次落辊时要降压落辊,如果磨机频繁抬辊,应及时减少进料或停止进料,避免循环物料过多,造成斗式提升机电流上升。

2.2磨机振动试生产过程中,磨机平稳运行10min以后开始产生较大的振动,而且在设定的时间内不能恢复,导致磨辊快速抬起。

通过改变其他的操作参数后,仍然不能平稳运行。

对入磨物料观察发现,可能是块状物料过多,破坏了稳定的料层所导致的。

解决措施是在入磨皮带机料斗下方安装筛缝为20mm×20mm的振动筛,因此保证了入磨物料粒度均匀性,从而保证了料层的稳定。

2.3液压管路剧烈抖动磨机在初始运行阶段,液压管道及蓄能器剧烈抖动。

停机卸压检查发现背压蓄能器压力为4MPa,正常工作时应为1.8MPa。

由于蓄能器背压压力过大,磨机正常工作中没有起到缓冲作用,从而导致液压管路的抖动。

所以磨机开机前一定要认真检查蓄能器的压力是否正确,需要注意的是检查蓄能器压力时一定要将系统压力泄掉直至为0MPa。

2.4进料管堵料本磨机采用的是边缘下料方式,由于当地的矿渣湿度较大(水分l4%-18%),在下料管处很容易结块堵料,清理堵料需要较长的时间,给立磨生产带来极大的影响。

根据实际情况,我们设计了压缩空气+脉冲阀装置(见图2)。

通过程序设定1、2、3、4、5、6喷吹管道顺序、循环喷吹将黏附在下料管的物料清除,能有效解决经常堵料的问题,从而提高磨机的运转率。

图2下料管处的喷吹装置2.5 磨辊频繁抬辊磨机在正常运转一段时间后,辊压最高只能加到9MPa,选粉机频率最高加到28.5Hz(转速为160r/min),若再往上调整就会频繁出现低限位报警信号,造成频繁抬辊现象。

浅谈hrm型矿渣立式磨的调试及运行管理

中图分类号:TQ172.632.5文献标识码:B文章编号:1008-0473(2020)02・0027-04DOI编码:10.16008/ki.1008-0473.2020.02.005浅谈HRM型立式磨的调试及运行管理刘福永任彦飞徐玉生合肥中亚建材装备有限责任公司,安徽合肥230051摘要立磨的粉磨能力由综合因素决定,矿渣的易磨性是关键。

磨机运行稳定,特别是加压保压效果良好时,磨机的粉磨能力明显能保持在高水平。

正确理解系统的工作原理和作用,认真操作,精心管理,使各项参数充分适应磨机,保持系统三平衡(温度、压力、循环量),使设备运行的各项参数保持最佳工况,才能使粉磨系统在相对高效、低耗状态下安全运行。

关键词矿渣立式磨粉磨能力调试运行管理0引言近些年来,矿渣粉磨技术在我国得到了快速发展,不仅解决了工业废渣堆积如山及其对土壤环境污染的问题,而且在一定程度上减少了水泥熟料用量,对水泥行业的低碳排放、发展循环经济具有重大现实意义。

我们在推广矿渣粉磨技术的过程中,积累了两大经验:矿渣粉磨过程中工况的建立和稳定对系统效能的发挥有着决定性的影响;正确理解系统的工作原理和作用,认真操作,精心管理,使设备运行的各项参数保持最佳工况,才能使粉磨系统在相对高效、低耗状态下运行。

HRM型矿渣立式磨是一台集烘干、粉磨、选粉于一体的制粉设备。

矿渣磨系统采用先进的粉磨工艺流程,具有占地面积小、工艺流程简单、能耗低、噪音低等多种优点。

自2007年第一台与年产30万吨生产线配套的HRM2800S矿渣立磨投入运行至今,目前已有300多台不同规格的HRM型矿渣立磨相继在全国各地投入运行。

本文仅介绍HRM 型矿渣立磨的调试及运行管理的一些经验,以资参考。

1矿渣磨工作原理HRM型矿渣立式磨主要由选粉机、磨盘装置、磨瞇置、馳臂昨齣辅助部磨盘和磨辐组成研磨部分,是矿渣立式磨的核心;选粉机装置是选粉部分,合格细粉由其筛选而出。

工作原理:电动机驱动减速机带动磨盘转动,需粉磨的物料由锁风喂料机送入旋转的磨盘中心,在离心力作用下,物料向磨盘周边移动,进入粉磨辐道。

矿渣立磨选粉机调试过程中的问题分析与处理

137JLM K1-46.2.2XA 矿渣立磨是冀东装备工程股份有限公司生产的大型立式辊磨,主要用于矿渣粉磨的制备系统。

本文就JLM K1-46.2.2XA 矿渣立磨调试过程中选粉机部分出现的问题结合矿渣立磨工作原理及设计结构予以分析。

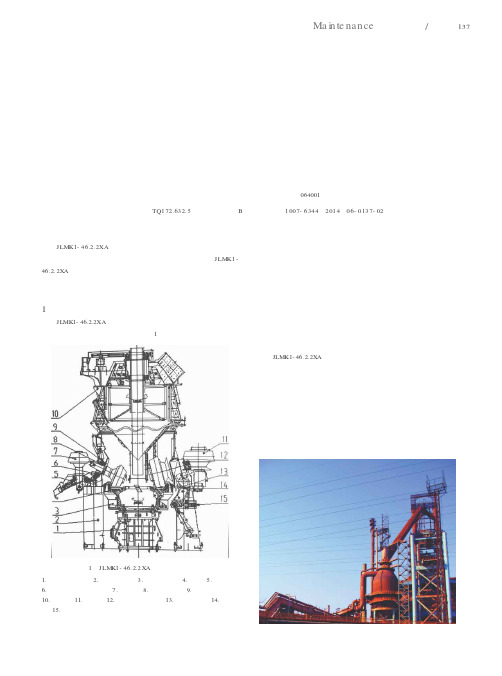

1矿渣立磨工作原理JLMK1-46.2.2XA 矿渣立磨是一种负压风扫式的粉磨设备,集粉磨、烘干及粉料输送于一体,结构见图1。

图1JLM K1-46.2.2XA 矿渣立磨简图1.立磨传动装置2.立磨下壳体3.锥体及气箱4.磨盘5.立磨平台6.辅磨辊缓冲限位装置7.辅磨辊8.辅磨辊摇臂9.辅磨辊摇臂密封10.选粉机11.主磨辊12.主磨辊摇臂密封13.主磨辊摇臂14.磨盘衬板15.主磨辊缓冲限位装置磨盘上被磨辊粉磨的矿渣物料由两部分组成,一小部分高水份的新入磨矿渣和大部分的被粉磨过的具有较低水份的非成品矿渣。

经刮料装置及旋转离心力作用分布于磨盘上。

其中非成品矿渣是因颗粒较大经选粉机分离后返回的粗料。

在离心力的作用下,分布于磨盘上的矿渣被引导到辅磨辊下面初步压实。

形成适合设备辊磨工艺的料层。

通过液压系统加载,由主磨辊完成对料层的碾磨。

粉磨后的矿渣粉料由热风输送至选粉机,输送过程中对粉料进行烘干,质量较大的颗粒通过风环由排渣口进入循环料斗提系统。

JLM K1-46.2.2XA 矿渣立磨笼型选粉机是一种气流选粉机。

粉料与空气的混合物在进入选粉机后由垂直上升变为切向流动。

在导向环和转子叶片之间的范围内,由转子旋转形成的离心力将粉料和空气混合物进行分选。

大颗粒(超过规定尺寸)被向外抛出并在重力作用下下沉。

离开离心力范围后,被收集到一个收集器中返回到磨机重新进行粉磨。

成品粉末同引导气流一起穿过转子叶片涡流,经选粉机出风口进入收尘系统。

成品的细度取决于选粉机导向叶片的角度和转子的转速。

矿渣立磨选粉机调试过程中的问题分析与处理齐宝来(唐山冀东装备工程股份有限公司,河北唐山064001)中图分类号:TQ172.632.5文献标识码:B文章编号:1007-6344(2014)06-0137-02Ma i nte nance 维护维修/技术138(1)选粉机传动装置:由进口变频电机、减速机、联轴器、带轮及V 带所构成。

矿渣立磨润滑系统的调试

矿渣立磨润滑系统的调试摘要近年来,随着国家“节能减排、废物循环利用”等政策的出台,国内各地采用立式磨机来粉磨矿渣日趋广泛。

立磨生产矿渣微粉集烘干、粉磨、选粉为一体,有着效率高、电耗低(约40kW/t~50kW/t)的显著优点。

目前国内公认的成熟磨机主要是莱歇、宇部的LM磨、川崎的CK磨等国外品牌。

本文是一篇关于国产矿渣磨调试的文章。

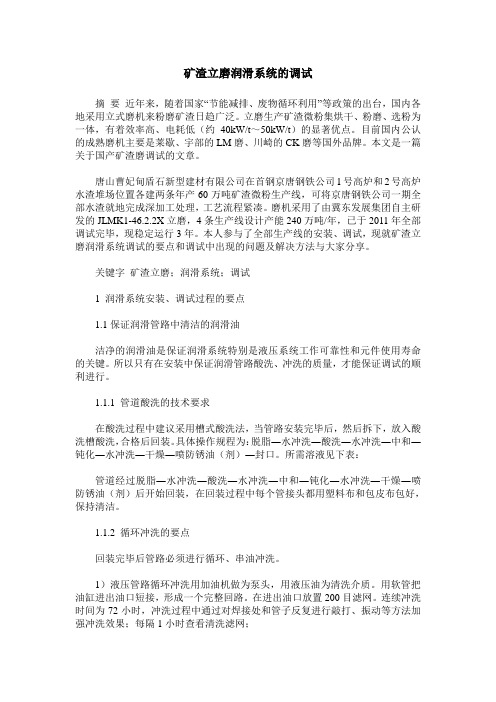

唐山曹妃甸盾石新型建材有限公司在首钢京唐钢铁公司1号高炉和2号高炉水渣堆场位置各建两条年产60万吨矿渣微粉生产线,可将京唐钢铁公司一期全部水渣就地完成深加工处理,工艺流程紧凑。

磨机采用了由冀东发展集团自主研发的JLMK1-46.2.2X立磨,4条生产线设计产能240万吨/年,已于2011年全部调试完毕,现稳定运行3年。

本人参与了全部生产线的安装、调试,现就矿渣立磨润滑系统调试的要点和调试中出现的问题及解决方法与大家分享。

关键字矿渣立磨;润滑系统;调试1 润滑系统安装、调试过程的要点1.1保证润滑管路中清洁的润滑油洁净的润滑油是保证润滑系统特别是液压系统工作可靠性和元件使用寿命的关键。

所以只有在安装中保证润滑管路酸洗、冲洗的质量,才能保证调试的顺利进行。

1.1.1 管道酸洗的技术要求在酸洗过程中建议采用槽式酸洗法,当管路安装完毕后,然后拆下,放入酸洗槽酸洗,合格后回装。

具体操作规程为:脱脂―水冲洗―酸洗―水冲洗―中和―钝化―水冲洗―干燥―喷防锈油(剂)―封口。

所需溶液见下表:管道经过脱脂―水冲洗―酸洗―水冲洗―中和―钝化―水冲洗―干燥―喷防锈油(剂)后开始回装,在回装过程中每个管接头都用塑料布和包皮布包好,保持清洁。

1.1.2 循环冲洗的要点回装完毕后管路必须进行循环、串油冲洗。

1)液压管路循环冲洗用加油机做为泵头,用液压油为清洗介质。

用软管把油缸进出油口短接,形成一个完整回路。

在进出油口放置200目滤网。

连续冲洗时间为72小时,冲洗过程中通过对焊接处和管子反复进行敲打、振动等方法加强冲洗效果;每隔1小时查看清洗滤网;2)主减速机润滑管路的循环冲洗:方法是把16路高压管道从进油口卸下并用120目滤网包裹插入附近的主减速机观察门中,然后开启主减速机低压油泵、高压油泵,使16路高压管路的油直接流到减速机下壳体上,避免铁渣等杂质进入16块推力瓦,损坏工作面。

矿渣立磨设备如何调试

近年来,国内众多水泥厂、粉磨站、建材厂纷纷引进矿渣立磨生产矿渣微粉,用以水泥混合材,生产32.5水泥、42.5水泥、52.5水泥等不同标号的水泥,降低水泥的生产成本,但是在矿渣立磨机运行中很容易产生粉磨产能低下、能耗过高等问题,对矿渣立磨进行有效的调试和优化显得极为重要。

1、首先要了解矿渣立磨设备主要的技术特点(1)为了防止堵塞矿料,通常采用中心进料的方式。

(2)磨辊分别配置了两个主辊以及两个辅辊,通过一主辊一辅辊交叉布置在磨盘上。

主辊与辅辊分别起不同的作用:前者起粉磨作用,而后者起固定料层作用。

(3)配备翻辊装置,主要作用是把磨辊翻出磨外,有利于后期维修。

(4)配备辅助传动设备,便于日常检修。

(5)配备密封风机,主要作用是密封磨辊轴承。

2. 矿渣立磨设备如何调试下面主要为大家讲解一下矿渣立磨设备调试过程的方法、参数设定以及调整等方面的内容。

其详细内容如下:(1)开机前准备①向蓄能器内充入一定量的气体,使其达到规定压力。

②按相应规定向轴承中注入干油。

③按相应设计要求向液压站、润滑站等设备注入合适的油。

(2)矿渣立磨设备单机空载试车①启动拖动电机、液压站以及润滑站,并检查其转向是否正确。

如从上往下看,立磨磨盘按顺时针方向旋转,而选粉机按逆时针方向旋转。

②调整磨盘与主辊之间的距离。

如主辊几何行程:以磨盘平面为参考面,高位为265.00mm,而低位为-5.00mm;主辊工作行程:以磨盘平面为参考面,高位为255.00mm,而低位为25.00mm;主辊安装位置:以磨盘平面为参考面,距离为20.00mm;主辊低位极限行程:以磨盘平面为参考面,低位为15.00mm;主辊工作极限行程:以磨盘平面为参考面,高位为260.00mm,而低位为20.00mm。

③调整磨盘与辅辊之间的距离。

如辅辊几何行程:以磨盘平面为参考面,高位为216.00mm,而低位为-42.00mm;辅辊工作行程:以磨盘平面为参考面,高位为205.00mm,而低位为60.00mm;辅辊安装位置:以磨盘平面为参考面,距离为116.00mm;辅辊低位极限行程:以磨盘平面为参考面,低位为40.00mm;辅辊工作极限行程:以磨盘平面为参考面,高位为210.00mm,而低位为50.00mm。

刍议水泥厂矿渣立磨系统的调试与运行

4 张拉的分级及张拉顺序 . 4

张拉分成两级完成, 第一级张拉 8%。第二级张拉 至 10 0 0 %。张拉顺 序 为先张 拉最 长 的一根索 到 8 %,然 后 由长到短 依 次张拉每 根 索到 0 8%;在第 一级 张拉 完 成后 ,从最 短 的索逐 步张 拉到 最长 的索 直到 0 10 0%。 最 后 根据 监测 结构 进 行 微 调 。

工 艺与 设 备

建材 发展 导 向 2 1 0 2年 3 月 刍议水Βιβλιοθήκη 泥厂矿渣 立磨 系统 的调试 与运行

沈 立彬

( 西 鱼 峰 水 泥 股 份 有 限 公 司) 广

摘 要: 以某水泥厂为例, 本文笔者对主机采用了 L 5 .+ C M 6 3  ̄大型立磨, 3 配套 电动机 5 0 k 经过近 2 7 0 W, 个月的生产实践和摸索总结 , 侧重对该系统的

张弦梁张拉阶段 的监 理: 主要 为预应力钢索 的受拉应力及主桁架应 力监理和部分为结构的变形旁站记录监理 。 预应力钢索拉力监理是对采用油压传感器测试旁站 。 在油压传感器 安装与液压千斤顶油泵上 , 通过专用传感器显示仪器可 随时监测到预应 力钢索的拉 力, 以保证预应力钢索 施工完 成后的应 力与设计单位要求 的 应 力吻 合 。 在预应 力钢所进行张拉时 , 结构 部分会随之变形 。钢结构 的位移 钢

45 施 工 仿 真 模 拟 与 监 理 .

张弦结构是一种柔性 体系 ,因此 实际结构在施加 的预应力作用下 , 受力性能会与理论计算有所不 同, 因此对张弦结构施工最重要 的技术措 施 为在施工前进行 施工仿真模拟计算 的验 算,充 分理解结 构的受力性 能, 包括变形规律 、 钢结构应力变化状况等 , 以此作 为施工监理 的重要依

TRMS3231矿渣立磨的应用及调试

远行.各珥!于fi怀i占}’股计饕求鼾机正常压什

叁数如表2所爪

孵内喷术的情况下为90m”,或者更高人糖风景车腱.飙溢螭 陋。现场情况为吐漪偏多,且吐渍巾的大块多.刮板牌搅严重. 辊皮外侧磨损严m形成明Ⅱ的删槽.石灰石调配库离析现象 严亟拄离析时磨机电流会达刊高报状态.定子C相温度增长

5结束语

1ⅥM5323】矿漓立磨是天津院引进德 国策歇立磨技术成功应jH于副渍粉麝系统 的同产直磨经过多‘I。的技术政造和创新 TRM53231矿,6j£磨H有产愤商电耗低和 对物料适膻性强等技术优势

的震动筛旧此挥证了^膳钧辩性度均勺性,开持喂料 最控制35tth.存缫1II采缱稳定的帕攫r.慢慢j}}加喂 料赫逸刊尽可能提旆产硅’*监测到^磨皮带机有料 时.延叫40s.丌蛄落辊加压.密切躲观土IU机电流循 环同料提升机电流.厦瓣机震动ffl这些数抛是判断料 糙灶香稳定的重要参教薪机震动时开艏腮内喷水若 喷水缸4;足小能消除振动:喷水盘i=f多物料就会结 块经廿腊辊挤雁形成料饼导致牌内研肼情况罂化 喷水量町根据盛环的情况加以州节.若“j席气体温度 吐低.而料屡比鞍稳定.且振动使维持在Ⅱ:常范用内. 则可以酸少喷水业停止喷水米擞高摩m口温度, 4,3磨机压差控制 群机压差的稳定对整个立磨系统正常l+作至关

使系缱在此压力F L作10mh.系系统

应无任何渗捕打丁1.避油电避恻开关井将【nf油溢漉

黼诩Ⅲ剑11:力较高的俺矬

弼整泉站的滥漉蹦连渐

将系缱压力升到3-4MPa观察所有雕力表的读数. 若两者不符时应校正压力传感器.使典与睢力我的 读数吻合观察-十液雕缸手}!塑监吾伸.收自如蚵 档接近开芰的位置设定好高}Il和低辊位(本膊扒的 高辊位为腊盘和路辘问琼IOmm立}.高{昆为磨盘和 磨辊¥II隙200ram处)上续T作完成后将系统压力 酒到4MPa背压压力为2 5NP;-.保惟24h{盘查系统 枉部分有无港滴.对港硒处应进行处理。液匝系统 24h保压压力损失应低于50%

国产大型矿渣立磨的应用及调试

单 独 的高炉矿 渣粉 磨 系统 。 产原 料高 炉矿 渣 由河运 生

9 入磨 溜管 挡料 环 、 ) 导风 叶片 、 内衬板 安装 联 磨

、

系统完 成 通 讯联 结 , 现 系统 的监 控 , 品 设计 比表 实 产

氮气 注 气压 7  ̄ T 2 a 04 a之 问 . o '-0 MP ~ . MP 不能 超

l

2

30 O( ) o

8 5 l l 低 l O 1 5 4 5 . 5

5 0 lO 10 2 4

高高 : 停

高高: 停

5 主 电机 电 器 保护 ( 路 保 护 、 ) 短 过 3 载 保 护 、 压 保 护 、 流 保 护 、 幅 保 4 欠 过 振 护、 油压 保护 等 ) 行调校 并试 验 。 进 软启 5

制造厂家 中 信重机公司

中信 重 机 公 司

工作压力 01 b 5~2 a 0r 型号: K L SZ S S 变频调速

风 量 :8 0 m h 30O 0  ̄

2

选 粉 机

转速01 r i ~9 / n 0m 功率2 k 0W 0

风 压 :5 0 a 7 0 P

选 粉 机 减 速 机 油温

rl /n m m/ m s ℃

℃

O

5 0 1 0 l 5 8 9 0 0

8 0 10 0 > .6 O1

高高: 停 高: 报警 高高: 停 高: 报警 高高: 停

高: 警 报 高高 : 停 高高: 停 高高 : 停

低: 停

3

主风机 功率1 0W 0 k 0

南通风机厂 海宁洁 华

在 空 磨 盘 辊 子 下 方 放 一 块 1mm 0 4 主收尘器 处理风量400mh : 003 0 / 的垫 板 ,将辊 子压 在 垫板上 进 行调 整 。 使机 械 限位 柱 塞从 外 侧 拧 入 摇 臂 系 统 的制动 板上 确 保在 任何 情况 下磨 盘与 序号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言

近些年来,采用各种立磨的矿渣粉磨工艺及技术在我国得到了快速发展,这对我国发展循环经济、充分利用固体废弃物、减少对环境的污染及降低产品能耗发挥了积极的作用。

矿渣粉磨技术的发展不仅包括了矿渣粉磨设备如各种立磨的开发,矿渣粉磨工艺技术的研究同样也应得到重视。

粉磨过程中气体的流量、压力、温度及相互间的合理平衡对整个粉磨系统工作状态稳定及效能的发挥有着决定性的影响。

因此研究上述参数间的相互关系和影响,并制订合理的工艺参数、调整方法和策略,进而实现粉磨系统的自动控制或智能控制,无疑是一个值得认真研究的问题。

本文将对与此相关的一些问题进行分析和探讨。

一、矿渣粉磨的典型流程及工作原理

目前应用较为普遍的矿渣立磨粉磨工艺见图1,主要由立磨、热风炉、袋除尘器、回料提升机、喂料系统、主排风机和烟囱及若干阀门等组成。

由皮带机输送的矿渣通过气动双翻板阀进入立磨下料锥内部,矿渣在立磨内部被粉磨成微粉,同时被热风炉送入的热风干燥。

经过选粉机分选的微粉由热风输送至主收尘器收集,收集后的微粉通过空气输送斜槽向成品系统输送。

部分不能通过选粉机的微粉和金属颗粒经过回料气动双翻板阀进入磨机物料外循环系统,返料由回料皮带秤输送至回料斗提机,在斗提机的出料口设有气动两路阀,正常生产情况下,返料进入鼓型除铁器除铁后经过回转锁风阀再次进入立磨粉磨。

在特殊情况下,气动两路阀可将物料直接外排,以实现磨机卸料。

二、粉磨系统的主要工艺参数及相互关系

矿渣粉磨系统的主要工艺参数包括:系统通风量、立磨压差、磨机入口压力、入磨及出磨气体温度。

这些参数相互关联,相互影响。

粉磨系统调试及正常工作时,能否正确调整好

各个参数之间的合理组合和匹配,往往成为系统工作状态是否正常的关键。

理想的状态是,根据工艺系统各检测控制参量,中控系统能根据系统工作状况自动进行判断并进行相应参数的调整,以尽量减少或避免人工操作,减少或消除个体判断差异,提高系统工作效率。

1.系统通风量

系统通风量主要由主风机提供,它直接决定着系统的产量、功耗、易损件磨损状况及物料外循环量,甚至还有出磨气体的温度。

系统风量过小时,主电机不能启动,在运行过程中则可能会停机,同时风量过小,会导致系统产量降低,外循环料数量增大。

在目前多数粉磨系统中,一般采用排风机前面的阀门开度来调节风量,在不明显降低出磨气体温度的情况下也有通过调整磨机入口前的冷风阀来加大风量的,但这样往往会导致磨机入口负压的下降。

采用调节风机转速直接调节风机通风量是最经济的途径,详见后述。

系统风量过大时,系统功耗将增加,具体反映为主风机电流上升,收尘器负荷加大,出磨成品的质量也会受到影响。

一般而言,对确定的粉磨系统,存在一个合理的风量工作范围,以保证此时系统的产量、功耗、出口气体温度和入口压力均位于合理区间内。

2.磨机压差和入口压力

粉磨系统工作时,应尽量保持磨机压差稳定,压差稳定了,磨机的工作状态就稳定了。

压差减小,表明入料小于出料,从而磨机循环负荷下降,料床厚度减小,振动将会增大。

而压差增大,则表明入料多于出料,从而导致循环负荷加大,粉磨效率降低,出磨物料减少,导致压差进一步上升,以致发生饱磨或其它故障。

此种情况下可通过控制入磨物料量来稳定压差。

另外在调整系统通风量时,过大或过小的调整都会导致压差的较大波动,这种情况下则应通过稳定通风量来解决。

第三种情况是,在喂料量及通风条件不变的情况下,如果立磨磨辊、磨盘磨损或液压加载系统故障而导致粉磨压力下降时,亦会出现由于产量下降、回料量增多而导致压差波动。

此时应通过查找原因,调整粉磨压力及挡料圈高度来解决。

入口压力的稳定同样也便于稳定磨机工况,一般情况下保持入口适当的负压,既可保证粉尘不外逸,又可使压差稳定,从而使磨机工况稳定。

入口负压一般可通过循环风阀来控制及调整。

3.磨机气体温度

入磨气体温度一般控制在200~300 ℃,可满足大多数情况下的物料烘干要求。

出磨气体温度一般控制在80~100 ℃。

太高,会影响后面设备的安全运行,如影响滤袋寿命,加剧风机磨损,同时对磨机工况也会造成一定影响;反之如温度过低,物料不能烘干,影响粉磨效率,且易引起后面除尘器的结露。

不同厂家由于物料状况不同,气体温度控制区间的上下限值会有些差异。

温度的调节一般是通过调节喷水系统及热风阀开度来进行的。

如温度较低时,可加大热风阀开度,同时降低或停止喷水量。

反之则可减小热风阀开度,增大喷水量,甚至配合调整冷风阀或循环风阀来调节温度。

出磨气体温度较低而通风量又偏低时,亦可通过加大通风量来调节气体温度,此时应控制好冷风阀、循环阀的开度配合。

对粉磨矿渣而言,矿渣自身所含水分较高,一般不需过多喷水稳定料床。

故在用喷水调节气体温度时,一定要控制好喷水量,以防带来新的问题。

由上述分析可知,在立磨粉磨系统的工艺参数中,通风量是一个比较活跃并占据主导地位的重要参数(图2),它影响着粉磨系统的许多参量,对磨机产量及粉磨系统的工作性能有着决定性的影响。

因此应对通风量的合理分布区间及其调整方法予以高度重视及系统研究。

三、粉磨系统工艺参数的调整分析及优化

由上述工艺参数的相互关系可知,在系统调试或磨机工作状态调整的过程中,无论是稳定产量、风量、磨机工况或是出磨气体温度,系统风量的调节使用频度最高,往往也最直接。

但现有工艺系统中,多数主排风系统往往无法通过自身来实现风量调节,而是通过系统各个

阀门的开度组合来实现风量调节,它直接导致了系统调整操作过程的复杂、低效和系统的高能耗,同时使风机的运行效率也很低,而应代之以更经济、高效、便捷的调整方法。

笔者曾对风机及泵的节能调速方式进行过分析。

为实现流量调节,通过调整风机转速,较之采用阀门调节具有明显的节能效果。

实现风机转速调节的手段,通过技术经济比较,本文推荐采用行星差动调速系统予以实现,其构成及简要工作原理参见参考文献[2]。

差动调速系统的构成主要为一台差速器、一台主电机、一台辅电机及相应的控制装置。

正常工作时既可只开主电机,亦可两个电机同时工作。

辅电机功率较小,一般只有主电机的1/2~1/5,因此可采用普通变频电机。

双电机同时工作时,由于差速器的输出转速分别是主、辅电机单独工作时输出转速的叠加,因而可通过改变辅电机的转速,使风机差速器的输出转速在一定范围内变化,由此即可达到调节风机流量的目的。

进一步的分析表明[2],采用差动调速系统较之变频变速及液力耦合器调速,它具有造价低、可靠性高、效率高、无高次谐波污染等一系列优点,值得优先考虑使用。

主排风机采用差动调速系统调节流量,结合图1,考虑到风机启动的要求,粉磨工艺流程图中风机前的流量调节阀门可简化为一般风门即可。

对带有入口调节风门的风机,可直接省去调节阀。

新的粉磨工艺系统在采用行星差动调速方法调节气体流量的同时,也可使过去多个阀门之间复杂的开度配合调整变得简单。

调试时,在风机启动及系统正常工作后,可将风机入口阀、热风阀调至最大,一般情况下不必再调这两个阀门。

在满足磨机入口设定负压值的前提下,循环阀开度尽可能开至最大,以充分利用废气余热。

此时的排风阀开度应与循环阀开度相适应,以保证有充足的循环风流量。

冷风阀开度主要由出磨气体温度决定,温度高时加大开度,反之则减小开度。

采用差动调速系统调节流量的同时还可带来下述便利:

(1)调节风量时,可直接调整风机转速来实现,方便、快捷,易于实现自动化。

(2)过去在调整入料口风环处风速时,常采用加、减挡风板的方法,麻烦费时又易磨损。

在通风量处于合理区间时,可通过调节排风机转速来调整风量,进而控制风环处风速,以控制物料循环量和磨机压差。

(3)简化了的风机入口阀是影响风机能耗最为关键的一个环节,这有利于降低能耗,也减少了一个故障点。

(4)方便的风机调速方式,有利于寻求系统最合理的通风区间,无需大风量时可使风机低速运行,不仅降低了能耗,也有利于减轻风机叶轮的磨损。