马口铁表面_白斑_缺陷成因分析_王健

马口铁三片罐腐蚀失效原因与应对措施

马口铁三片罐腐蚀失效原因与应对措施

现象,金属薄板的镀层和涂膜或多或少存有微孔,食品饮料会透过微孔,与金属板表面孔隙处的铁作

图1 素铁罐内壁腐蚀形貌

局部腐蚀

局部腐蚀又称不均匀腐蚀,由于电化学性能的不均一性,如异种金属、表面缺陷、浓度差异或环境不均匀等因素,形成局部电池而发生腐蚀。

局部腐蚀的阴、阳极可区分,局部腐蚀集中在特定的位

图2 罐体底缩腐蚀形貌

图3 腐蚀穿孔电镜图

罐体腐蚀原因分析

马口铁三片罐生产工艺流程多,在生产中各环节都可能导致罐体的缺陷,从而影响实罐的耐腐蚀性能。

马口铁三片罐应用广泛,在包装不同的食品饮料时,发生的腐蚀类型和程度也不同,系统分析马口

对于腐蚀性强的内容物,空罐生产中在补涂后增加全喷涂工艺,弥补印铁制罐中产生的涂层损伤,可。

涂料铁生产和使用中的质量问题

涂料铁生产和使用中的质量问题一、涂料铁生产中引起的质量问题1、原材料(1)马口铁在涂料铁标准QB/T 2763-2006中明确规定了食品饮料罐头的用铁要求,即马口铁应符合GB/T 2520的Ⅰ级镀锡薄钢板的规定,其表面能适合整张印涂。

但有时企业为了降低成本使用低品质或与食品腐蚀特性不相适应的马口铁,结果导致罐壁的异常腐蚀。

调味酱、椰子汁等罐头的腐蚀性并不强,但因马口铁镀锡层质量差,标称镀锡量2.8 g/m2实测仅为2.25 g/m2,且露铁点远多于正常铁,虽然涂膜厚度在6-8 g/m2,但罐头经数月贮存后在顶底盖的膨胀圈出现了大量锈蚀;又如樱桃汁、珍果露、芦荟等罐头使用镀锡量1.1 g/m2的马口铁,涂膜又很薄,珍果露顶底盖、罐身处的最低涂膜厚度分别为3.3 g/m2、2.3 g/m2,其它两种产品在5-6g/m2,经贮存不久珍果露罐头的罐壁即布满了密集腐蚀点,樱桃汁、芦荟罐头装罐数月后在罐身上出现腐蚀穿孔而致漏,溶铁量达20ppm以上。

马口铁表面状况差,如马口铁表面的氧化膜过厚(用于蘑菇罐头的低铬铁存放一年后涂布)、或油膜过厚等因素影响涂膜附着力而不耐加工所造成的腐蚀问题。

马口铁与食品的腐蚀特性不相适应带来的罐头质量问题,如午餐肉、排骨、鸡肉、甜玉米、蚕豆等含硫食品罐头,所用涂料铁的各项指标均符合原标准要求,但罐头经贮存有的甚至杀菌后即出现了严重硫化斑,原因在于马口铁的钝化程度低,表面铬含量仅为1mg/m2左右,这也证明了马口铁表面的钝化状况(应采用311钝化)对抗硫化腐蚀的重要作用。

如果将此铁用于装腐蚀性一般的酸性食品则无问题,因钝化膜中的铬和铬的水合氧化物在酸性解质中会很快溶解并未起到耐腐蚀作用。

以上硫化腐蚀的案例也反映了原标准的抗硫试验方法与实际使用效果对应性不良的问题(这些涂料铁在做抗硫检验时均能通过),故标准QB/T 2763-200对抗硫试验方法已作了修订,改用国际通用的半胱氨酸盐酸盐法,该方法能有效地预测涂料铁的抗硫性能。

印铁涂层常见缺陷及分析

印铁涂层常见缺陷及分析作者:马口铁哥文章来源:中国金包网点击数:发布时间:2007-5-2714:38:35随着包装技术和涂料工业的飞速发展,马口铁包装的应用范围越来越广,已经广泛应用于食品罐头、饮料、化妆品和石油化工产品的包装。

在食品饮料行业,很多产品具有较强的酸性,如番茄酱、酸黄瓜等,有些食品含有大量的蛋白质,在高温杀菌时会产生S2—离子和H+离子等,对罐内壁具有较强的腐蚀性,不但影响了罐头的货架寿命,而且会影响产品的风味,严重的易使产品腐败变质。

化妆品和石油化工产品也一样,大部分对罐内壁具有较强的腐蚀性,因此其对罐的内涂层都有较高的要求。

为了防止大气和环境介质对罐外壁的腐蚀,避免或减少外表的机械损伤,保护印刷面,提高罐的光泽度等,罐外壁一般有外涂层。

为了增强罐内外涂层的防腐蚀能力,真正实现涂层的功能,就必须预防涂层的各种缺陷。

不良的涂层会使其失去保护作用甚至加速罐的腐蚀,有些还会影响罐的外观。

1 原材料选用不当产生的缺陷马口铁的质量指标有很多,其中镀锡量、调质度、杯突值等指标对机械加工质量的影响较大。

这些指标与产品的机械加工适应性不符时,由于铁皮本身的变形不均会拉裂涂层,出现涂层起皱现象。

马口铁的表面状况与表面质量是影响涂层附着力的主要因素,如果马口铁表面存在伤痕、凹坑、折皱、灰尘、锈迹等缺陷,涂布质量将受到较大影响,会产生涂层厚度不均、附着力不够等缺陷,煮水、煮酸时会产生泛白、起泡、脱落等现象。

为了防止锡层被空气氧化变黄和马口铁生锈,马口铁表面常有一层油膜,这层油膜的存在,会使涂层的附着力大大降低。

在涂布时如果油膜去除不干净,光油层与铁表面的粘附力不够,会产生涂层龟裂脱落。

马口铁的表面粗糙度也是影响因素之一。

马口铁的供货状态主要有光面、石纹面和麻面等几种。

虽然有些有机涂料在表面越光滑时附着力越强,但由于石纹面和麻面的比表面积增大,有利于涂层与铁皮表面的机械结合和粘附结合,大部分涂料与石纹面或麻面的结合力较强。

本论文以马口铁印刷的涂料涂布作为研究对象

摘要本论文以马口铁印刷的涂料涂布作为研究对象,详细地介绍并分析了影响涂料涂布成膜的各因素及涂布质量的问题。

影响印铁涂料涂布成膜的因素主要有成膜物质、颜料、辅助剂和溶剂。

抓住影响涂料涂布成膜的主导因素,在杭州中粮美特容器有限公司实习期间完成印铁涂料黏度的变化控制实验和铁皮小片膜重的测试实验。

印铁涂料黏度的变化控制实验,得出了涂料黏度值随时间的变化的曲线图;小片膜重的测试实验检测了膜重的分布是否符合正态分布。

关键词:马口铁; 成膜物质; 颜料; 溶剂; 黏度; 膜重ABSTRACTThis thesis draws the opaquing of coatings to be the research object for the coating of the tinplate printing, introducing and analyzing the influence of brushing to draw each factor. The coating becomes the film and draws the problem of the opaquing quantity in a specific way. The factor ,that influence coating opaquing for tinplate become the film, mainly have results to show the material of becoming film, pigment, the assistance agents and solvent. holding tight to affect the predominant factor of the coating make the brushing to become the film, and during the time of practice in Hang Zhou Zhong Liang meter pack & container ltd, completes experiment of the sticky of coating and the testing heavy of the sheet iron crumb films. Finishing to print the variety control experiment of the coating of iron sticks, gets a value of coating with time of the curve diagram; The heavy test experiment of the crumb film examines the film to distribute whether matches distribute of M~N(u,δ2)。

马口铁涂布常见问题及处理方法

马口铁涂布常见问题及其处理方法马口铁印刷原理与平版胶印原理基本类似,只不过马口铁的印刷对象是非吸附性低碳镀锡薄钢板。

印刷前必需在马口铁表面少布一层涂膜,它的主要作用是既能牢固地附着在马口铁表面,同时又能与印刷在其表面的油墨附着、黏合。

对于特殊胜任的印刷马口铁产品还需在其背面涂面一层内涂料,以保护其内容物的品质。

同时要确保马口铁印刷品在转入下一工序时有一定的机械加工性能和使用价值。

目前,有关马口铁平版印刷出现的质量问题已有许多杂志介绍过,本文不再涉及。

下面主要就马口铁涂布过程中常见的质量问题及处理方法进行阐述。

一、马口铁外观质量常见问题的处理1.涂布不匀涂布在马口铁表面的涂烊厚薄不一,在相同的温度、速度下烘干,极易出现涂膜厚处硬化不够、涂膜薄处硬化过度的现象,造成涂膜的附着性、硬度、耐腐蚀性、耐弯折性、抗冲击性等下降,对于有色涂料将看到涂膜颜色深浅不一。

影响涂布不匀的因素有以下几点。

1)滚、辊之间的两端间隙不一。

胶辘滚筒与压涂滚筒、着料辊与胶辘滚、着料辊与传料辊、供料辊与传料辊四组滚、辊之间的间隙调节左右不一致时往往会造成马口铁进料方向上左右涂层厚薄不一。

处理方法:出现此种涂膜厚度不一时,先用塞规检查供料辊与传料辊两端间隙是否一致,再检查着料辊与传料辊两端间隙是否一致,当上光头三辊互相平行时,调整交辘滚筒与压涂滚筒、上光头与胶辘滚筒之间的间隙,使三辊、两滚均互相平行。

2)涂料黏度太大。

涂料黏度太黏,树脂高分子间的内聚力就大,当内聚力大于树脂在马口铁表面的黏附力时,料涂布在马口铁上不能均匀地充展开,且涂布机转速越高,越容易造成马口铁表面无规则涂布不均匀。

处理方法:适当降低涂料黏度,或者有表面张国小的溶剂作稀,春目的是降低树脂高分子间的内聚力,使涂料在马口铁表面均匀地流展开,并减慢涂布速度,吏作料有足够的时间在马口铁表面流展均匀。

3)马口铁表面含油量偏高。

马口铁表面的油膜主要是保护马口铁在涂布前不被氧化腐蚀,油膜越厚,涂料树脂高分子在马口铁表面的润湿性愈差,吏作料无法均一附着在马口铁的表面。

马口铁印刷中表面性能及油墨附着力

马口铁印刷中外表性能及油墨附着力.2006年09月14日中国包装网金属印刷的对象是非吸收性的材料一低碳镀锡薄钢板,俗称马口铁。

马口铁印刷原理与平版胶印相类似,但在工艺上又有特殊的一面,比方:1.马口铁经印刷后油墨滞留在外表上,须通过某种形式的热能使之枯燥固化;2.马口铁外表锡层光泽明亮,以光谱特性分析属黑色相。

因而在彩色印刷前,必须在马口铁外表涂上一层白涂料。

当然有时根据产品图案的特殊艺术效果,也可局部涂上白涂料或直接利用马口铁镀锡面本身的外观;3.马口铁印刷成品后。

需转入下道工序进展机械加工,制作成各种形状的容器或其他包装物。

而在其机械加工过程中,马口铁外表的油墨涂层必须耐机械冲击,抗延伸。

特殊产品如罐头容器等,其油墨涂层还要具备耐高压蒸煮的物理性能。

这就要求油墨涂层与马口铁外表之间必须具有优良的附着力。

4.马口铁外表油墨涂层附着力的好坏,一直是专业人员在实践中长期探讨、认真研究的问题。

它关系到马口铁本身的外表性能,印刷过程中使用的油墨、涂料的种类、烘烤温度以及油墨涂层的厚薄等许多方面的因素。

现就如何增强油墨涂层与马口铁之间的附着力的问题,谈谈个人浅薄的看法。

一、马口铁外表性能与油墨涂层附着力的关系马口铁是一种以钢板为基料,两面镀上纯锡,使之光泽明亮的低碳薄钢板。

镀锡薄钢板又以镀锡工艺的不同,分为热浸镀锡板和电镀镀锡板两种。

马口铁的构造是由钢基板、锡铁合金层、锡层、氧化膜和油膜构成的。

从马口铁构造上看,其外表涂有一层极薄的油膜,目的是防止马口铁在储存、运输过程中生锈,以便于在印刷时易于将成垛的马口铁一XX掀开。

油膜成分大多是二辛癸二酸酯或乙酰基三丁基柠檬酸酯。

目前世界各国生产的马口铁对油膜厚薄无一定标准,一般涂油量控制在2~4mg/m2,但也有的在6mg/m2以上。

如果涂油量过多就会影响马口铁冲刷质量,使涂料、油墨层不能完全地润湿马口铁外表,在烘烤固化后的油墨层上生成圆形或椭圆形的孔隙缺陷,俗称“眼孔〞。

马口铁罐封口质量 文档 (2)

影响二重卷边封口质量原因:假卷——卷边身钩与盖钩没有咬合,问题是在罐身的运输与传送过程中引起的翻边损坏,罐身翻边形状不合格,罐盖圆边缺陷或损坏,封口时罐盖未对准罐身等。

大塌边——封罐时由于罐身或罐盖边缘严重碰瘪,使罐身与罐盖没有相互钩合,在卷边下部有明显的罐身翻边露出,原因是在罐身运输的输送过程中造成的翻边损坏,罐身翻边形状不合格,罐盖圆边损坏或圆边过大,封口时罐盖未对准罐身等。

跳封——由于焊缝处卷边较厚,封口滚轮经过罐身焊缝时跳过而未能将卷边压紧,原因是封罐机运行速度太快,二道封口轮缓冲弹簧太软,罐身接缝处太厚等。

卷边不完全——由于罐盖在压头上打滑或封口滚轮转动不良等原因造成的局部卷边未完全压紧,其特点是卷边的一部分有正常的厚度,一部分则超厚。

原因是托盘压力偏小,罐盖与压头的尺寸或锥度不合适,压头磨损,压头轴高度调节不当,与托盘之间间距过大,托盘弹簧失灵,压头或托盘上有油,压头轴向有窜动,定位不准等。

卷边“牙齿”——盖钩和身钩未叠接,在卷边下缘所形成的V形或突出,原因是一道封口轮的封口曲线不理想,预封机或头道封口滚轮调得太松,封口轮磨损。

二道封口轮调得太紧会加剧牙齿缺陷,罐盖造形设计不理想,罐盖在承胶面上有皱纹,卷边内夹人杂物或罐盖内密封胶过多,托盘压力太大,实罐罐装量过多,封口轮轴承运转不灵活等。

卷边碎裂——罐身接缝处卷边外层铁皮断裂,原因是二道封口轮调得太紧,罐盖材料有缺陷,盖内密封过多,卷边内夹人杂物,由于头道封口轮调得太紧,引起罐盖折边过长。

紧密度不符合要求,原因是一道封口轮曲线不合理,封口轮调整不合适,一道封口轮曲线磨损严重,罐盖承胶面形状不合理或罐盖承胶面有皱纹,封口轮轴承运转不灵活等。

卷边损伤——卷边部位外表的损伤或涂层的脱落,原因是一道封口轮曲线不合理,一道或二道封口轮卷封曲面的光洁度低或轮调整紧等。

影响二重卷边主要有以下几个因素:1、合适的卷封压力在相罐身的旋转运动过程中,滚轮沟槽在与罐盖结合处卷封力P是由径向力Pr、轴向力Pa和切向力Pt三个不同方向作用力的合成。

不锈钢带白斑缺陷

後續資料

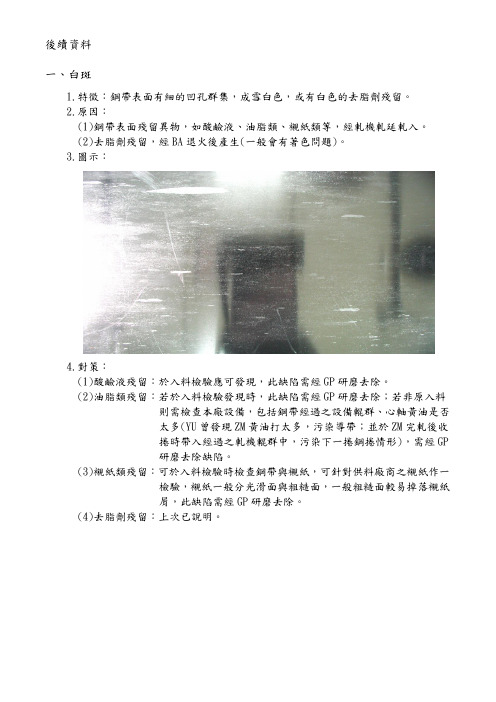

一、白斑

1.特徵:鋼帶表面有細的凹孔群集,成雪白色,或有白色的去脂劑殘留。

2.原因:

(1)鋼帶表面殘留異物,如酸鹼液、油脂類、襯紙類等,經軋機軋延軋入。

(2)去脂劑殘留,經BA退火後產生(一般會有著色問題)。

3.圖示:

4.對策:

(1)酸鹼液殘留:於入料檢驗應可發現,此缺陷需經GP研磨去除。

(2)油脂類殘留:若於入料檢驗發現時,此缺陷需經GP研磨去除;若非原入料

則需檢查本廠設備,包括鋼帶經過之設備輥群、心軸黃油是否

太多(YU曾發現ZM黃油打太多,污染導帶;並於ZM完軋後

收捲時帶入經過之軋機輥群中,污染下一捲鋼捲情形),需經

GP研磨去除缺陷。

(3)襯紙類殘留:可於入料檢驗時檢查鋼帶與襯紙,可針對供料廠商之襯紙作一

檢驗,襯紙一般分光滑面與粗糙面,一般粗糙面較易掉落襯紙

屑,此缺陷需經GP 研磨去除。

(4)去脂劑殘留:上次已說明。

二、色澤不均:

1.特徵:鋼帶表面色澤不同,一般分為固定間距與非間距。

2.原因:

(1)固定間距:一般為輥群轉印。

(2)非間距:一般為原板表面粗糙不均一。

3.圖示:

ZM 4-roll 間距 ZM 背輥間距

原板表面粗糙度不均一

118 16

118 16 40 16 118 150 70 150 70 150 70

4.對策:

(1)若為固定間距,需針對相關輥群粗糙度作一適當管制,輥群粗糙度也可能受

原板粗糙度影響而改變原來粗糙度。

(2)若為原板粗糙度不均一,唯有GP研磨去除一途。

(3)原板板形可能是一種方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白斑 ” 缺陷产生的原因 3 “

3 . 1 扫描电镜分析 为分析 “ 白斑 ” 缺陷位置成分 , 采用扫描电镜分 发现 “ 白斑” 部位既会有夹杂物成 析白斑处的成分 , 因此对不同的扫描 分又含有非夹杂物类成分物质 , 。 结果进行了分析研究 , 扫描电镜照片见图 3 3 . 1 . 1 夹杂物 “ 通过分析发 现 , 白 斑” 部位存在夹杂物成分 如图 3b 所示 , 夹杂类表面缺陷是在轧制过程中 并暴露出来 , 皮下非金属夹杂物由于变形而破裂 , 夹杂 物 被 碾 碎 、 拉 长, 呈颗粒状分布在金属表面, 形成表面缺陷 , 由扫描电镜成分分析认为应为保 为了进一步分析夹杂物的来源 , 取中包 护渣卷入 , 保护渣进行成分对比 , 保护渣成分如表 1 所示 。 “ 对比发现 , 白 斑” 处扫描成分与保护渣成分 基本一致 , 因此可 以 肯 定 此 类 缺 陷 是 保 护 渣 卷 入 引起的 。 结晶器 保 护 渣 卷 入 的 主 要 原 因 : 一是连 铸过程拉速波动导致结晶器液面波动加剧从而发 生卷渣 ; 二是由于 连 铸 过 程 产 生 蓄 流 导 致 结 晶 器 的水口出现偏流 , 改变了结晶器钢液的流场从而

白 斑” 缺陷的特 2 马口 铁 的 生 产 流 程 及 “ 征

马口铁生产工艺复杂 、 技术难点多 , 生产工艺 流程为 : 炼钢一热轧一酸洗一冷轧一连续退火 ( 或 电解脱脂一罩式退 火 ) 一平整( 或二次冷轧) 一钢 卷准备作业一电镀锡 。 其生产流程及控制要点见 图 1。 在电镀锡过程中 , 经常有些发黑物质吸附在

收稿日期 : 2 0 1 2-1 2-2 6

, , 作者简介 : 王 健( 男( 汉族 ) 河北 唐山 人 , 助理工程师 。 1 9 8 4- )

第3 马口铁表面 “ 白斑 ” 缺陷成因分析 0 卷 · 第 4 期 王 健等 :

·1 7·

图 2 “ 白斑 ” 缺陷示意图

锡薄板的表面质量一直是马口铁生产厂的主要关 其对上 游 工 序 — 基 板 生 产 的 技 术 要 求 非 常 注点 , 严格 。 本文对镀锡板出现的表面 “ 白斑 ” 缺陷从炼 钢至镀锡 整 个 工 序 进 行 了 一 系 列 的 分 析 , 为“ 白

2] 。 斑” 缺陷的控制提供了参考依据 [

图 1 马口铁基板生产工艺流程及控制要点

7] 。 生 “ 白斑 ” 缺陷 [

表 1 保护渣成分

保护渣成分 比例/% 全C a 2 0 . 8 1 M O g 1 . 7 8 S i O 2 3 2 . 8 C 7 . 0 9 T i O 2 0 . 1 7 M n O 0 . 0 7 K 2O 0 . 2 6 N a 2O 1 4 . 3 5 A l 2O 3 3 . 6 9

可溶性锡阳极上 , 这些发黑物质由于受力不平衡 而从阳极表面脱落并随镀液流动黏附到沉没辊表 然后随着沉没 辊 转 动 经 过 带 钢 与 沉 没 辊 的 挤 面, 压留在带钢表面 , 经过余下的电镀行 陷 主 要 发 生 在 镀 锡 后, 位于钢卷 上、 下表面, 缺陷较细小, 没 有明显的 规律性, 在 表 面 粗 糙 度 高, 通过 镀锡之前该位置存在色 差, 镀锡后在 高 倍 下 观 察 缺 陷, 发现白斑位置存在 “ 漏镀的 现 象, 白 斑” 缺陷及高倍下观察的白斑 缺 陷 见 图 2。

0 1 3 年 8 月出版 2

能为冷轧或平整 过 程 中 轧 辊 老 化 , 轧辊表面粘有 细小的铁粉颗粒 , 在后续的轧制过程中压入钢卷 表面而造成 。 为 此 , 制定了铁粉压入类缺陷的预 防措施 : ) ( 优 化 轧 辊 负 荷 分 配, 防止道次轧制力过 1 大, 避免轧辊老化加快 。 ( ) 适当减少轧辊的轧制吨位 。 2

图 3 “ 白斑 ” 缺陷扫描电镜照片

) “ ) ) ) 白斑 ” 缺陷 ; a b 1# 部位 ; c 3# 部位 ; d 4# 部位

现, 部分缺陷部位仅有铁元素 , 如图 3 该缺 d 所示 , 陷 可能为镀锡过程中夹杂物脱 落 后 造 成 的 , 也可

·1 8·

轧 钢

果。 ( ) 酸洗工序适当提高酸液温度 , 降低酸洗速 6 度减少氧化铁皮残留 。 3 . 3 镀锡工序原因 由 “ 白斑 ” 的形成机理可知 , 成块的发黑物质 是形成 “ 白斑 ” 的 根 本 原 因, 而发黑物质究竟是何 物质 , 又 是 如 何 产 生 的 呢? 从 P S A和E N S A的 生产工艺中了解到 , P S A 制备过程中会产生副产 物D D S, E N S A 在制备 过 程 中 亦 会 产 生 低 E O的 另外 , 电镀 锡 液 中 的 E 光照 E N S A; N S A 受 温 度、 和电流等 作 用 可 能 会 发 生 化 学 或 电 化 学 降 解 反 —CH 应, 其乙氧基团 ( 断裂 , 也会 形 成 2 CH 2 O—) 而D 低E O的E N S A, D S 和低 E O的E N S A 水溶 性较差 , 为疏水性物质 , 经送样外检发现黑色物质 层除了有上述的 D 还有 D S 和低 E O的E N S A 外,

” C a u s e A n a l s i s o n“ W h i t e S o t S u r f a c e D e f e c t o f T i n l a t e y p p

1, 1, 2, 1 WANG J i a n DU M i n s h a n WANG F e n F ANG J i n c h a o - - g g

: , A b s t r a c t B m e a n s o f S EM, m e t a l l o r a h e x a m i n a t i o n a n d c o m a r s i o n a n a l s i s t h e c a u s e s a n d c o n t r o l m e a s u r e s o f y g p p y , w h i t e s o t o n t h e t i n l a t e s u r f a c e w e r e i n v e s t i a t e d . B a s e d o n i tw h i c e s o t d e f e c t w a s o b v i o u s l r e d u c e d . p p g p y : ;w ; ; ; K e w o r d s t i n l a t e h i t e s o t d e f e c t i n c l u s i o n s i r o n s c a l e c o u n t e r m e a s u r e p p y

( ) 优化轧制润滑系统 , 减少轧辊磨损 。 3 3 . 1 . 3 清洗液污染导致的板面残留物 分析 “ 白 斑” 缺 陷 的 成 分 还 发 现, 其中含有 、 该成分与冷轧酸洗及脱脂液成 N a K、 C l等成分 , 碱洗 ) 一致 , 分析认为是清洗液受到污染 , 导致 分( 镀锡板表面残留 清 洗 液 污 染 物 颗 粒 , 在镀锡后产

马口铁表面 “ 白斑 ” 缺陷成因分析

王 健1, 杜明山1, 王 锋2, 房锦超1

( 河北钢铁集团唐钢公司技术中心 , 河北 唐山 0 1. 6 3 0 0 9; ) 衡水板业有限责任公司 , 河北 衡水 0 2. 5 3 0 0 0 摘 要: 针对某马口铁生产厂生产的镀锡板存在镀锡后表面 “ 白斑 ” 缺陷的问题 , 采用扫描电镜 、 金相显微镜等 试验设备对比分析了马口铁表面 “ 白斑 ” 缺陷的成因及控制 措 施 , 通过相关措施的实施, 镀锡板表面的“ 白斑” 缺陷明显减少 。 “ 关键词 : 镀锡板 ; 白斑 ” 缺陷 ; 夹杂物 ; 氧化铁皮 ; 措施 ( ) 中图分类号 : T G 3 3 5 . 2 2 文献标识码 : B 文章编号 : 1 0 0 3-9 9 9 6 2 0 1 3 0 4-0 0 1 6-0 4

] 3-6 。 因此针对该夹杂物缺陷类 “ 白斑 ” 导致卷渣 [

制定了如下预防措施 : ) ( 稳定浇铸状态 , 避免拉速变化过大 、 过频 。 1 ( ) 选择合适的保护渣 。 保护渣黏度过高 , 会 2 使保护渣的润滑 效 果 变 差 , 增大拉漏和产生裂纹 的可能 , 必须选择合适黏度的保护渣 。 ( ) 优化浇铸工艺参数 , 如调整浸入式水口出 3 口角度及浸入深度 , 选择合适的吹气量 , 以得到合 防止钢水液面波动过大而造成夹 理的钢水流场 , 渣缺陷 。 3 . 1 . 2 铁粉 通过扫描电镜分析 “ 白斑 ” 缺陷部位的成分发

3 . 2 氧化铁皮原因 通过追踪存在 “ 白斑 ” 缺陷热卷的产品表面质 量, 发现在酸洗过程中部分钢卷存在酸洗麻坑 ( 下

, 表面严重 ) 麻坑 内 残 存 有 氧 化 铁 皮 , 麻坑缺陷如 图 4 所示 。

图 4 酸洗带钢下表面麻坑缺陷

在冷轧过程中带钢麻坑部位的表 跟踪发现 , 面粗糙度较大 , 在脱脂后表面存在色差 ( 麻坑部位 , 分析 “ 白斑 ” 缺陷卷对应的热轧生产工艺发 变暗 ) 现, 该缺陷卷均处于精轧机轧制末期 , 对精轧机轧 辊表面进行检查发现 精 轧 机 组 F 2 ~F 4 机架的轧 辊表面磨损较严 重 且 下 辊 面 磨 损 更 严 重 , 该现象 与带钢酸洗后下 表 面 麻 坑 严 重 相 对 应 , 分析认为 是精轧机轧辊严 重 磨 损 , 导致轧辊表面粘附氧化 在酸洗工序部分氧化铁皮未被清 铁皮压入热卷 , 洗掉而造成 。 为 此 , 制定了氧化铁皮压入的预防 措施 : ( ) 严格控制精轧机轧制吨位 , 保证轧辊表面 1 状况 。 ) ( 优化精轧机烫辊制度 , 保证烫辊质量 。 2 ( ) 优化工作辊冷却水及轧制油制度 , 减少轧 3 辊磨损 。 ( ) 优 化 板 坯 温 度 制 度, 降低氧化铁皮产生 4 量。 ( ) 适 当 提 高 高 压 水 除 鳞 压 力, 保证除鳞效 5