海上风电整体安装系统

海上风电送出系统及工程技术

海上风电送出系统及工程技术本章概括性地介绍海上风电场的发电系统构成和主要设备,重点介绍了其送电系统构成、主要设备和功能特性,以及海上风电送出工程的系统并网技术、海上变电站、换流站技术和海底电缆线路技术。

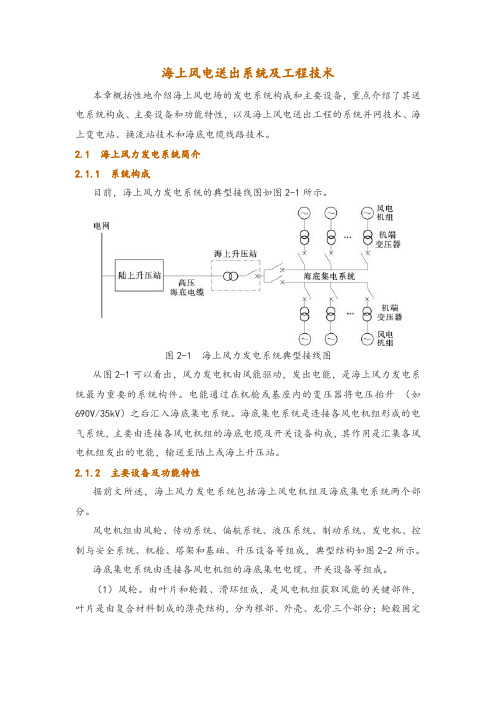

2.1 海上风力发电系统简介2.1.1 系统构成目前,海上风力发电系统的典型接线图如图2-1所示。

图2-1 海上风力发电系统典型接线图从图2-1可以看出,风力发电机由风能驱动,发出电能,是海上风力发电系统最为重要的系统构件。

电能通过在机舱或基座内的变压器将电压抬升(如690V/35kV)之后汇入海底集电系统。

海底集电系统是连接各风电机组形成的电气系统,主要由连接各风电机组的海底电缆及开关设备构成,其作用是汇集各风电机组发出的电能,输送至陆上或海上升压站。

2.1.2 主要设备及功能特性据前文所述,海上风力发电系统包括海上风电机组及海底集电系统两个部分。

风电机组由风轮、传动系统、偏航系统、液压系统、制动系统、发电机、控制与安全系统、机舱、塔架和基础、升压设备等组成,典型结构如图2-2所示。

海底集电系统由连接各风电机组的海底集电电缆、开关设备等组成。

(1)风轮。

由叶片和轮毂、滑环组成,是风电机组获取风能的关键部件,叶片是由复合材料制成的薄壳结构,分为根部、外壳、龙骨三个部分;轮毂固定在主轴上,内装有变桨系统,与机舱经滑环连接;滑环为旋转部件(叶片和轮毂)与固定部件(机舱)提供电气连接。

(2)传动系统。

由主轴、齿轮箱和联轴节组成(直驱式除外),主轴连接轮毂与齿轮箱,承受很大力矩和载荷;齿轮箱连接主轴与发电机,叶轮转速一般为15~25r/min,发电机(非直驱式)额定转速一般为1500~1800r/min,齿轮箱增速比通常为1∶100左右。

(3)偏航系统。

由风向标传感器、偏航电动机、偏航轴承和齿轮等组成。

偏航轴承连接机舱底架与塔筒齿轮环内齿,并与偏航电机啮合实现机舱偏航对风;偏航电动机驱动机舱转动对风,偏航速度一般为1°/s,通常有3~5台,通过减速箱或变频器降速。

海上风电项目的施工与安装流程

海上风电项目的施工与安装流程近年来,随着可再生能源的快速发展和能源转型的需求,海上风电项目成为了一个备受关注的领域。

海上风电项目的施工与安装流程是整个项目成功实施的关键,它涉及到多个步骤和环节,需要高效的组织和协调,以确保项目的安全和质量。

本文将详细介绍海上风电项目的施工与安装流程。

1. 选址与勘测在开始施工与安装之前,需要对海上风电项目的选址进行研究和勘测。

选址需要考虑风能资源、水深、海底地质条件、海洋环境等因素。

同时,还需要进行地质勘测和测量,以确定海底的地质条件和确定风机的布局。

2. 设计与预算在选址确定后,需要进行海上风电项目的设计与预算工作。

设计工作包括风机的布局设计、支撑结构的设计、电缆敷设的设计等。

预算工作包括施工费用、设备采购费用、维护费用等的估算。

3. 厂内制造与运输海上风电项目中的风机和支撑结构通常在陆地上进行制造,然后通过特殊的船只运输到海上安装的位置。

制造过程中需要严格控制质量,并且进行必要的测试和检验。

4. 预备工作在开始海上施工与安装之前,需要进行一系列的预备工作。

包括设备的检查和维护、施工人员的培训与岗前培训、安全计划和施工计划的制定等。

同时还需要准备好所需的材料、设备和工具。

5. 安装风机基础在海上风电项目中,风机的稳定性和安全性是关键。

因此,首先需要安装风机基础。

这涉及到船只的定位和沉锚,并使用钢管或桩将基础固定在海底。

6. 安装风机一旦风机基础安装完成,就可以开始风机的安装。

这涉及到将风机的各个组件从船上起吊到正确的位置,并使用螺栓将它们连接起来。

安装过程中需要严格按照设计要求进行,确保每个组件都正确安装和连接。

7. 敷设电缆安装风机后,需要将风机与陆地的电网连接起来。

这需要敷设电缆,并将其连接到风机和陆地的变电站。

电缆的敷设需要使用专业的船只和设备,确保敷设质量和可靠性。

8. 调试与测试一旦电缆敷设完成,就可以进行风机的调试和测试工作。

这包括对风机的电气系统、控制系统和机械系统进行测试和调试。

漂浮式海上风电机组基础及系泊系统设计导则

漂浮式海上风电机组基础及系泊系统设计导则漂浮式海上风电机组是一种利用风能发电的装置,它可以在海上进行安装和运行。

为了确保机组的稳定性和安全性,需要设计合适的基础和系泊系统。

本文将介绍漂浮式海上风电机组基础及系泊系统的设计导则。

一、基础设计导则1. 基础类型选择:根据海洋环境条件和机组规模,选择合适的基础类型,常见的有浮式基础、半浮式基础和沉管基础等。

浮式基础适用于较浅的海域,半浮式基础适用于中等深度的海域,沉管基础适用于深海。

2. 基础材料选择:考虑到海水的腐蚀性和机组的重量,基础材料需要具备良好的耐腐蚀性和强度。

常见的基础材料有混凝土、钢材和复合材料等,选择合适的材料可以提高基础的稳定性和耐久性。

3. 基础形状设计:基础的形状设计应考虑到机组的重心和风力对基础的影响。

合理的基础形状可以减小基础的倾斜和摇晃,提高机组的稳定性。

常见的基础形状有圆形、方形和多边形等。

4. 基础固定方式设计:基础的固定方式有锚链固定、钢缆固定和锚桩固定等。

选择合适的固定方式可以提高基础的稳定性和抗风性能。

同时,还需要考虑到基础的安装和维护便捷性。

二、系泊系统设计导则1. 系泊系统类型选择:根据基础类型和海洋环境条件,选择合适的系泊系统类型。

常见的系泊系统类型有单点系泊、多点系泊和主动控制系泊等。

单点系泊适用于浅海区域,多点系泊适用于中等深度的海域,主动控制系泊适用于深海。

2. 系泊系统材料选择:系泊系统的材料需要具备良好的耐腐蚀性和强度。

常见的系泊系统材料有钢材和合成材料等,选择合适的材料可以提高系统的耐久性和可靠性。

3. 系泊系统布置设计:系泊系统的布置设计应考虑到基础的形状和机组的重心。

合理的布置设计可以减小系泊系统的摆动和张力,提高机组的稳定性。

同时,还需要考虑到系统的安装和维护便捷性。

4. 系泊系统参数计算:根据机组的重量、风力和海洋环境条件,计算系泊系统的参数,包括锚链长度、钢缆长度和系泊点位置等。

合理的参数计算可以确保系统的稳定性和抗风性能。

海上风电风机整体安装工艺【图】

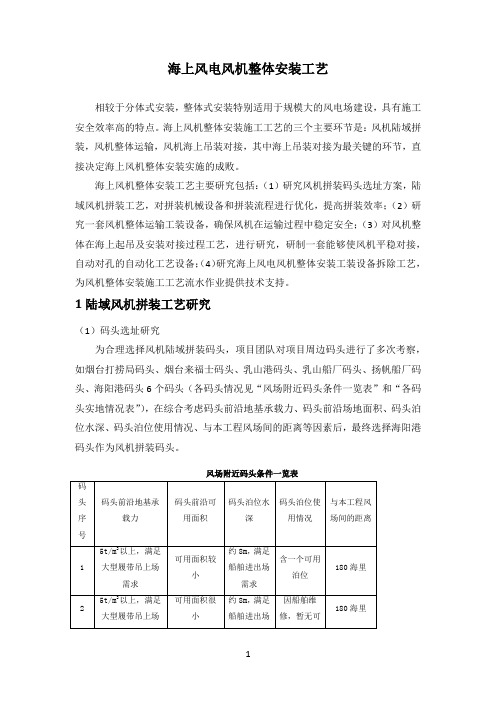

海上风电风机整体安装工艺相较于分体式安装,整体式安装特别适用于规模大的风电场建设,具有施工安全效率高的特点。

海上风机整体安装施工工艺的三个主要环节是:风机陆域拼装,风机整体运输,风机海上吊装对接,其中海上吊装对接为最关键的环节,直接决定海上风机整体安装实施的成败。

海上风机整体安装工艺主要研究包括:(1)研究风机拼装码头选址方案,陆域风机拼装工艺,对拼装机械设备和拼装流程进行优化,提高拼装效率;(2)研究一套风机整体运输工装设备,确保风机在运输过程中稳定安全;(3)对风机整体在海上起吊及安装对接过程工艺,进行研究,研制一套能够使风机平稳对接,自动对孔的自动化工艺设备;(4)研究海上风电风机整体安装工装设备拆除工艺,为风机整体安装施工工艺流水作业提供技术支持。

1陆域风机拼装工艺研究(1)码头选址研究为合理选择风机陆域拼装码头,项目团队对项目周边码头进行了多次考察,如烟台打捞局码头、烟台来福士码头、乳山港码头、乳山船厂码头、扬帆船厂码头、海阳港码头6个码头(各码头情况见“风场附近码头条件一览表”和“各码头实地情况表”),在综合考虑码头前沿地基承载力、码头前沿场地面积、码头泊位水深、码头泊位使用情况、与本工程风场间的距离等因素后,最终选择海阳港码头作为风机拼装码头。

风场附近码头条件一览表各码头实地情况表(2)风机拼装机械方案及工艺流程研究陆域风机拼装工艺需采用大型起重机进行风机部件,包含塔筒、机舱、轮毂、发电机、叶片以及本风机整体安装为确保风机稳定的各类工装系统设备。

起重机的吊高吊重主要依据起吊过程中最大构件的吊高、吊重要求进行选型,最终选择1250t履带式起重机作为本项目陆域风机拼装主作业机械,同时配备500t履带式起重机作为辅助起重机配合完成塔筒构件的翻身工作。

陆域风机塔筒、专用工装、叶片拼装2风机整体运输工装设备研究和开发为了确保风机在运输船拼装完成后,能够安全运至风电场,同时在风机整体起吊时能够顺利与运输船实现分离,需对风机运输工装进行研发,研制出一套海绑系统能够将95m高的风机稳定的固定于风机运输船上,同时满足船级社规定的运输拖航海况,本项目研制的风机整机运输工装设备,包含井字架、平衡梁、运输固定底座,一船每次可运输1-2台风机。

海上风电机组运输与安装方式分析

海上风电机组运输与安装方式分析海上风电是指在海上建立风力发电场,通过风力发电机组将风能转化为电能。

相比陆上风电,海上风电具有更大的装机容量、更稳定的风能资源和更低的环境影响等优势。

由于海上风电场位于海上,其运输和安装方式相比陆上风电会更加复杂和困难。

本文将对海上风电机组的运输和安装方式进行分析。

海上风电机组的运输方式通常包括水上运输和空中运输两种方式。

水上运输通常使用专门的海事运输船只,将风电机组整体运输到海上风电场建设地点。

空中运输则是通过直升机将风电机组的各个部件逐个运输到海上风电场。

这两种运输方式各有优劣,水上运输可以一次性运输整体机组,但需要较大的船只和水上运输设备;空中运输虽然需要多次运输,但可以避免水上运输的困难,适用于一些难以到达的建设地点。

海上风电机组的安装方式也有多种选择。

常见的安装方式包括驳船式安装、自上而下安装和自下而上安装。

驳船式安装是指将风电机组的各个部件先通过船只运输到海上风电场,然后利用吊装设备将其安装到预先建设好的基础上。

这种方式适用于海上风电场建设地点附近有足够空间进行基础建设的情况。

自上而下安装是指先安装风电机组的上部部件,再逐渐向下安装下部部件,直到整个机组安装完成。

这种方式适用于建设地点附近空间受限的情况。

自下而上安装是指先安装风电机组的下部部件,再逐渐向上安装上部部件,直到整个机组安装完成。

这种方式适用于建设地点水深较大的情况。

海上风电机组的安装还需要考虑海洋环境的影响。

海上风电机组需要具备良好的抗风浪和抗颤振能力,以保证其在恶劣海洋环境中的安全运行。

安装过程中还需要考虑风电机组与海洋生态环境的影响,采取相应的环保措施,减少对海洋生态的损害。

海上风电机组的运输和安装方式相对于陆上风电更加复杂和困难。

运输方面,水上运输和空中运输是常见的方式;安装方面,驳船式安装、自上而下安装和自下而上安装是常见的选择。

海上风电机组的安装还需要考虑海洋环境和生态环境的影响。

东海大桥海上风电安装施工方案

备注

正面轴重心

本工程海上风机安装,采用整机吊装方案。风电机整 机(不含吊装体系)中心位置见图3.2a、图3.2b。

图3.2a 整机重心

侧面轴重心

图3.2b 整机重心

4、风机安装立面图

4. 风电机安装立面图

叶片扫掠面

叶片

海上风力发电机组整机安装与分体安装的船舶分析

海上风力发电机组整机安装与分体安装的船舶分析摘要:海上风力发电在我国沿海区域正处于高速发展时期,文章在海上风力发电机组安装方式进行了介绍,简要风场建设中船舶设备配置选型方面的差异做出简要阐述,关键字:海上风电;风力发电机组安装;对比分析1引言风电作为一种新能源,以其无污染的产出方式,特别是在环境和能源矛盾加剧越来越受到重视,随着技术的日益成熟,利用清洁的风能资源是全球能源开发的战略方针。

由于海上风能具有风速高、风速稳定、不占用土地等优点,已成为目前风能发展的趋势和重点,截止2017年,全球风电累计装机容量达到539.58GW。

由于在年新增装机市场的卓越表现,中国累计装机容量已超越欧盟,中国成为全球风机装机容量最大国。

目前风机机组装机容量也越来越大,风电场也有近海向远海延伸。

海上建立风电场不同于陆上风电场,其环境相对陆上风电,海上风场建设受潮流、涌浪、水深、地质、强风、运输条件限制,合理的选择船舶和风机安装方式在风场建设中显得尤为重要。

目前,世界海上风电机组安装方法,根据安装过程可分为2类:海上整机安装方法和海上分体安装方法。

英国Beatrice风电场2台5MW机组采用海上整机安装,国内东海大桥海上风电场34台机组率先采用海上整机安装方法安装。

分体安装技术在国外应用较为成熟,在风电场建设中占比约为90%,全球规模最大风电场London Array风电场均采用该法。

2海上整体安装与分体安装船舶设备全球海上整机安装在Beatrice风场首次得到应用,Beatrice风场用Rambiz号双吊臂起重船安装风机机组(见图1)。

国内上海临港海上风电二期风电场为风力发电机组整机安装方式,风机机组预先在浙江省舟山市岱山县拼装基地完成拼装后由“三航工2”运往海上风场建设地,现场采用双吊臂起重船“三航风范号”完成风机机组与基础对接(见图2)。

以上海临港海上风电二期风场建设为例,其船舶配套为见三航风范、三航起18、中海起16、三航工2、海工6、腾峰68、腾峰27、金航工68、金杰6、苏启新荣5、立人19、三航拖3003、东港拖4001、三航拖6001。

海上风机安装方法

海上运输及起吊粗导向缓冲与同步下降精定位自动对中拆除

1风机组拼

风机组拼23456

工装塔筒

将平衡梁吊上

运输塔架运输塔架,,抱

箍器抱紧风机

塔筒防止风机

倾覆倾覆。

平衡梁

海上基础平台

起吊开始前松开抱箍器起吊开始前松开抱箍器。

起重船吊起风电

机组,准备安装在海上基础平台上。

起重船吊装风电机组靠近基础平台起重船吊装风电机组靠近基础平台。

上部吊架外围钢管碰到粗导向。

沿着粗导向下降。

装置,沿着粗导向下降

粗导向结束后,风电。

机组开始软着陆。

机组开始软着陆

位于上部吊架的精定位销插入精定位自动对中系统的销孔中定位自动对中系统的销孔中。

精定位自动对中系统调整风机法兰位。

插入螺栓连接法兰。

置。

对中完成后,插入螺栓连接法兰

平衡梁下降到上部吊架

的搁架上后对半拆分

上部吊架系统对半拆分下部就位系统分别拆除。

海上风电场的组成

海上风电场的组成海上风电场是利用海上的风力资源来发电的设施,是近年来发展迅速的清洁能源项目之一。

海上风电场的主要组成包括风力发电机组、基础设施、输电系统和监控系统。

风力发电机组是海上风电场的核心部件。

通常采用的是大型水平轴风力发电机组,通过转动的风车叶片驱动发电机发电。

这些风力发电机组通常由塔架、机舱和叶片三部分组成。

塔架通常是钢结构,用来支撑整个风力发电机组;机舱内包含发电机和变速器等设备;叶片则是转动的部件,负责捕捉风能并转化为机械能。

海上风电场的基础设施也至关重要。

为了保证风力发电机组的稳定运行,需要在海底铺设坚固的基础设施。

这些基础设施通常是通过海底钢管打桩固定在海底,然后将风力发电机组安装在上面。

这些基础设施的设计和施工需要考虑海底地质情况、海洋环境等因素,以确保风电场的安全运行。

海上风电场还需要输电系统将发电的电能输送到陆地。

输电系统通常包括海底电缆和陆地变电站两部分。

海底电缆负责将海上发电的电能输送到陆地变电站,然后再通过陆地电网输送到用户。

为了保证输电系统的高效、稳定运行,需要考虑海底电缆的敷设深度、电缆的绝缘性能等因素。

监控系统是海上风电场不可或缺的一部分。

监控系统可以实时监测风力发电机组的运行状态、风速、电压等参数,及时发现并处理故障,保证风电场的安全稳定运行。

监控系统还可以通过远程监控和智能分析,提高风电场的运行效率和维护管理水平。

总的来说,海上风电场的组成包括风力发电机组、基础设施、输电系统和监控系统。

这些组成部分相互配合,共同构成了一个清洁、高效的海上风能利用系统,为人类提供可持续发展的清洁能源。

希望随着技术的进步和经验的积累,海上风电场能够发挥越来越重要的作用,为改善环境、减少碳排放做出更大的贡献。

海上风电安装平台(下)

海上风电安装平台(下)导读海上风电安装平台为海上风电施工的关键核心装备,用于海上风力发电设备的打桩和安装。

海上风电安装具有组件多、超长、重心高、机位多、起吊高度高、定位精度高、安装环境恶劣等特点,是一项复杂的系统工程,影响海上风电开发成本和安全性。

随着海上风电开发向大容量风电机组、深水海域发展,建立专业的施工船队、培养专业人才,加强技术研发,提高我国自主设计与制造能力,加大风电安装船等装备的投资力度,对适应我国未来能源需求发展具有重要意义。

海上风电安装平台的关键技术Ei海上风电安装平台的结构设计海上风电安装平台集海上风电设备打桩、安装、运输等功能于一体,由上船体、沉垫、桩腿、起重机等构成。

上船体通常采用脑部有线型的矩形型式;沉垫则为整体水密结构,采用脑解均削斜的矩形型式。

上船体和桩腿通过双啮合升降系统连接,沉垫和桩腿通过锁紧系统进行连接,桩腿可穿越沉垫,在站立状态下插入海床起到抗滑移的作用。

通常情况下,平台由百个左右的风电机网格组成,每个网格上风电机的功率约在2兆瓦至5兆瓦之间。

可以预见的是,随着风电行业的不断发展,单一风电机的功率可进一步提升至10兆瓦左右。

在平台结构中,每个风电机与中央高压直流变压器、岸电之间,均保有一条独立的电缆作为连接媒介,此类电缆在设计中需要使用专门设备进行铺设。

目巨型桩腿的设计制造桩腿是支撑整个安装平台重量和运动的核心部件,长度近百米的桩腿由IOOnUn厚超强度E690海工钢多段拼装焊接而成,桩腿上有两组共80多个对穿通的准550±0.5mm销孔,两组呈90°角垂直分布,重达2万吨的平台通过桩腿上的定位销孔上下运动。

桩腿分段焊接质量直接决定了桩腿的强度和变形,从而影响了定位销孔的圆度、同轴度、直线度与位置精度,进而直接影响平台上下运动的平稳性,尤其是多条腿上下运动的同步控制,错误安装甚至导致整体平台报废。

为了满足深水区风大浪高水域的作业要求,需要设计出全新的高稳性结构桩腿和防滑桩靴。