生产工艺流程图(开关)

冲压生产工艺流程图

冲压生产工艺流程图

NO 工程名

作业内容

使用物料

使用设备 数量 使用治具

数 量

磷铜

①打开ERP系统,输入工令单所 青铜

发原料并打印领料单并签核

不锈钢

1 领料 ②物料员用领料单到仓库领出待 铁材

生产的所需物料,并用叉车拉回 纸带

电脑 打印机

1 1

车间物料仓按类别整理放置

胶盘

纸盘

无

0

器工 具

叉车

数 量

吸风机 1

无

0

叉车

1

手套 废料袋

《报废单》

①待品保确认OK,盖章签认后,

9 入库 物料员打开ERP系统打印入库

无

单,用叉车拉到仓库入账

电脑 1 打印机 1

无

0

叉车

1

纸板 打包膜

《入库单》

说明: 椭圆符号表示流程开始或结束

矩形表示流程某一环节

菱形表示流程某一检查判断环节

箭头表示流程方向

无

①架模技术员调节平板车的高度

4

安装模 具

于模具台平齐,将模具推入到冲 压机下 ②调整模具位置,对准螺丝孔,

无

用扳手将两边的螺丝拧紧固定

无

0

冲床 1 模具 1

无

0

平板 车

1

手套

扳手 1

螺丝 1

无

0

套筒 剪刀

1 1

手套 抹布

气枪 1

铁钩 1

无

《工程蓝图》 《作业指导书》

①技术员按照料号找出图纸、作

业指导书、冲压参数表

1 1 1 1 1

打标记治 具

1

小扳 手 剪刀 气枪 电子 称

安全操作规程培训课件

下不得利用制动装置停车。 • 4、必须先启动油泵电机观察各进油显示器和油压,在确认润滑正常

后,方可启动主电机。 • 5、经常检查紧固件,防护罩是否齐全,牢固,注油器和减速器的油

位,并检查水汽,仪表是否灵敏可靠。 • 6、炼胶时穿戴好劳动防护用品。

安全操作规程培训课件

• 连硫生产线操作工安全操作规程

• 1、开机前,检查设备内有无杂物,按规定在润滑部位加润滑油。

• 2、操作人员在工作中精力集中,坚守岗位,时刻注意设备运转和周 围的安全情况。

• 3、设备开动后,机头后面禁止站人,扣机头,打线和后面接线时要 注意阀门和管接头出,以防蒸汽喷出伤人。

安全操作规程培训课件

• 挤橡机安全操作规程 • 1、开机前将蒸汽冷凝水阀打开将冷却水放掉关闭,缓慢打开蒸汽总

阀,预热机头、机身,并检查有无水蒸气泄露现象。 • 2、调整好放线张紧轮的张力 和收线盘的转速。 • 3、配好工艺规格的模芯模套,调整好对模距离,校正偏心,拧紧机

头螺栓,打开机身和螺杆水路。 • 4、检查各部位连接处螺栓是否紧固,各变速箱是否缺油,有无异声,

• 8、最后一班停车时要注意:

• (1) 切断电源开关,检查所有的按钮,手柄是否在零位。

• (2) 关闭蒸汽、水等所有阀门。

• (3) 打开回水阀门。

安全操作规程培训课件

• 硫化工艺操作规程 • 1、本工种的工作人员需经压力容器操作安全培训合格,方能独立操

作。 • 2、生产工人在生产前,必须对硫化罐进行细致检查,并清除其障碍

安全操作规程培训课件

• 拉丝镀锡车间可能造成的伤害 • 一、高温烫伤;(数次的脸烫伤) • 二、工艺盘压伤;(常其清的脚) • 三、重物砸伤;(孟庆高的手) • 四、有毒气体、触电、酸腐蚀等。

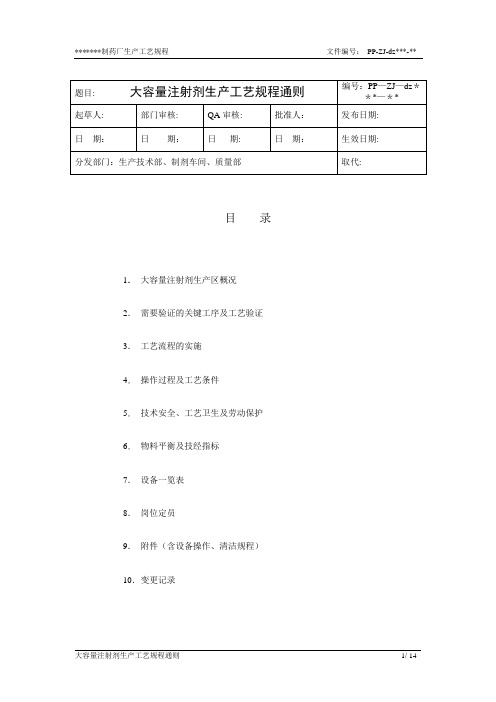

大容量注射剂生产工艺流程图

目录1.大容量注射剂生产区概况2.需要验证的关键工序及工艺验证3.工艺流程的实施4.操作过程及工艺条件5.技术安全、工艺卫生及劳动保护6.物料平衡及技经指标7.设备一览表8.岗位定员9.附件(含设备操作、清洁规程)10.变更记录1.大容量注射剂生产区概况本生产区面积904㎡,其中1万级净化区域167㎡,10万级净化区域174㎡.大容量注射剂车间采用10万级和1万级(局部百级)空气净化洁净级别,10万级区域设置缓冲、更衣、洗涤、洁具、称量、配碳、浓配、洗瓶等,1万级区域设置缓冲、更衣更鞋、稀配、化验、灌装、加塞、轧盖、洗涤、存放、洁具等功能间,所有隔断采用无粉尘产生的静电喷涂彩钢板,结合处采用圆角处理,不易产生积灰;人员经过三次更衣和二次更鞋后进入洁净区操作,物料进入洁净区均采用传递窗或气闸进行传递,人流、物流的进入相对分开,保证了洁净区空气洁净度要求;生产设备均采用优质不锈钢材料制造,采用洗瓶、灌装、压塞、轧盖联动线生产,其中洗瓶出口、灌装、加塞采用百级层流保护,灭菌器采用水浴式灭菌器。

1.1 大容量注射剂生产工艺流程图(见后页)1.2 大容量注射剂生产区工艺布局布置图(见后页)1.3 大容量注射剂生产区工艺设备布置图(见后页)1.4 大容量注射剂生产区送回风口平面布置图(见后页)以上项目按验证文件规定,均已在规定周期内进行相关的验证,验证方案及报告见相应文件。

大容量注射剂生产工艺流程图3.工艺流程的实施3.1 批生产指令的签发3.1.1 批生产指令由车间技术负责人根据生产计划表起草,并依据产品工艺规程于生产前一个工作日制定。

3.1.2 批生产指令应经QA质监员审核并签字,由车间主任签字批准后生效。

3.2 生产批记录的发放3.2.1 除配制工序和包装工序外,工序相应的生产批记录于生产当日由车间工艺质监员发放给各工序负责人,并于工序结束当日填写完整返回车间工艺质监员处汇总。

3.2.2 配制工序和包装工序的生产批记录于生产前一天由车间工艺质监员随同批生产指令或批包装指令一同发放,并于工序结束当日填写完整返回车间工艺质监员处汇总。

工艺流程图ppt课件

3、 具有高低压衔接部位的流程,操作时必须先导通低压部位,后导通高压部位。 反之先切断高压,后切断低压。

4、 流程操作开关阀门时,必须缓开缓关,以防止发生“水击”现象,损坏管道 和设备。向无压或从来未升过压的管段升压时,更应缓开阀门,至压力平衡 后方可正常开大。

5、 对于两端压差较大的闸板阀,可先开阀体上的旁通阀平衡调压。 6、 液压球阀和平板阀操作时只许全开全关。手动阀开完后,要将手轮倒回半圈

或一圈。

12

工艺流程中管线图色标准

① 油管线: 灰色 ② 天然气: 橘黄色 ③ 清水管线:绿色 ④ 污水管线:褐色 ⑤ 注水管线:蓝色 ⑥ 破乳剂、润滑油:橘黄色 ⑦ 热水管线:银白色 ⑧ 清污管线、排污管线:红色 ⑨ 污油管线:黑色

24.Y型过滤器

18

四、常用工艺流程图图例

25.网状过滤器

26.孔板

27.阻火器 28.同心异径管接头 29.偏心异径管接头

(旧)

19

四、常用工艺流程图图例

30.装卸鹤管

31.绝缘法兰 32.紧急切断阀 33.安全回流阀

20

四、常用工艺流程图图例

34.节流阀

10、 看一条管线要从头到尾看完,弄清来龙去脉后再看另一条管线。要分清主管路与支 管路的关系,发现疑点要记录清楚,便于提出问题和整改。最后看次要、辅助管线, 了解其作用和性能。

11、 图样看完后要重新装好,妥善分类保管。

11

集输工艺流程的操作应遵循的原则

1、 集输工艺流程的操作和切换,必须实行调度统一指挥,非特殊紧急情况,任 何人未经授予权限的调度人员的同意,不得擅自改变操作。

开关电源变压器的制造工艺

开关电源变压器的制造工艺(以下简称变压器)变压器所用的主要材料为铁氧体磁心、固定夹、漆包线、胶带(聚脂胶带、无纺布胶带)绝缘漆、定位胶、铜箔等。

1.工艺流程图2选骨架:变压器列为必须进行安全认证的电子元件,因此在选用骨架时除了达到电性能、外观要求外还需防着火防触电,一般骨架材料为阻燃增强尼龙、阻燃增强PBT、阻燃酚醛树脂等。

常用的骨架的材料PA66 70G33L热变形温度260℃,UL号E41938,UL认证温度是120-130℃。

阻燃酚醛树脂(PHENOLIC)如CP-J-8700热变形温度250℃,UL认证温度是150℃。

变压器的骨架大部分都带有针脚,因此骨架还需耐高温,尼龙骨架的设计都有出气孔,有良好的散热性能,而酚醛树脂骨架浸锡耐热性为400-500℃,也是良好的骨架材料。

如果是高压输出变压器则要采取开槽结构。

典型的是电视机的行输出变压器,目前有的贴面高压变压器也采取新的开槽结构,其结构的特点是既保证了爬电距离又减小了分布电容。

3.选择漆包线:变压器工作在高频状态,由于集肤效应和邻近效应的影响,其高频电阻r1比其直流电阻r0大的多,因此由于高频的集肤效应,必须选择较细的导线,允许的计算导线最大直径按D y=f 2.132如果根据有效电流计算的导线直径大于此值,就必须采用多股绞线,当然多股线在绞合要有节距要求,如果是自己采用多筒线在绕制中并线,就必须保证其良好的平整度,不容许乱绕,否则会产生Q 值偏大,甚至严重发热烧坏线圈。

当然如果电流有效值很大的也采用厚度小于允许的导线直径的铜箔,铜箔的面积大于允许的导线面积就可以了,但是铜箔是用胶带作为绝缘,所以铜箔的两边要保证光滑无毛刺,不允许损伤胶带,否则会引起绕组的短路。

以下是山东新泰部分常用漆包线的耐压标准155℃直焊漆包线的最小击穿电压(V)美标线径S --单漆膜H --双漆膜T --加厚漆膜AWG25 0.455 2625 4725 6325AWG26 0.404 2550 4600 6150AWG27 0.361 2500 4500 6000AWG28 0.312 2425 4375 5850AWG29 0.287 2375 4250 5700AWG30 0.254 2300 4150 5550AWG31 0.227 2075 3825 4600AWG32 0.202 1850 3525 4275AWG33 0.179 1675 3250 3950AWG34 0.16 1500 2975 3675AWG35 0.143 1325 2750 3425AWG36 0.127 1200 2525 3175AWG37 0.113 1075 2325 2950AWG38 0.101 950 2150 2725AWG39 0.089 850 1975 2525AWG40 0.079 775 1800 2350AWG41 0.071 700 1675 2175AWG42 0.063 625 1525 2025AWG43 0.056 550 1400 1875AWG44 0.05 500 1300 1750线径:<0.1mm用圆铜法,0.1-2.5mm用扭绞法。

OGS 生产流程

9.按出料输送“FWD”,把 覆好膜的产品送到出料端

4

湿式加工

★ 镭射 将耐酸膜全面贴附后G6大板按产品尺寸要求,镭雕mark线。

项目 镭射距玻璃表面高 度 镭射机功率 镭射周期 镭射走行速度

参数范围 388~392mm 54~60MW 25~35t/s 2000~ 6000mm/min

镭射频率

镭射能力比 镭射出光类型

作业步骤:

来料放置 机械手取样 粉尘处理 产品退出

产品导入

研 磨

研磨完取出

产品放置

13

撕膜

将CNC研磨后保护膜撕除。

1.打开静电棒电源

2.在玻璃上边缘左侧角的 位置贴引拔,用指腹推压 并把膜掀起约2cm并折叠

3.将产品上下翻转180∘, 在玻璃上边缘左侧角的位 置贴引拔,用指腹推压并 把膜掀起约2cm并折叠

HF温度 HF浓度 HF温度 HF温度 蚀刻1 蚀刻2

22.5±0.5%

37±0.5°C 21.5±0.5% 37±0.5°C 37±0.5°C 0.4~0.55m/min 0.4~0.55m/min 0.4~0.55m/min 0.4~0.55m/min 0.4~0.55m/min

蚀刻1

蚀刻2 蚀刻3 蚀刻4 蚀刻5

1.撕膜时玻璃下边缘贴近作业区桌面,保持玻璃的稳定; 2.附引拔第1个角未撕除成功,转换第2个角; 3.若2个角都未成功,需更换引拔,并从第 1个角开始撕膜; 14

耐高温膜贴附

防止网印对样品造成伤害。

制程名:耐高温保护膜贴附制程 类别 :装置设定条件管理表 使用装置:12‘’半自动片式贴膜机 管理项目 项目名 机台总气压 压膜轮气压 TF 贴附速度 膜料吸附真空 设点值/点检值 5~6 250~330 10~50 (-)5~(-)70 (-)60~(-)100

生产工艺及流程图

消毒灭菌舱生产工艺及流程图

一、生产流程图

二、生产工艺说明

1、方管底座:采用8cm*4cm的方钢焊接底架,使用净化铝型版固定底价作为舱底。

2、槽铝和型铝:采用50mm的槽铝和型铝作为底座框架和立柱框架。

3、柱型材:固定四周柱型材作为立板的骨架,起到支撑固定的作用。

4、周边立板:使用外圆柱和内圆柱封边固定,作为立板四周固定槽

板。

5、搭建上框梁:周边立板完成后搭建上框梁,作为顶板的支撑主体。

6、钢质门安装:安装门体和控制开关门电机,安装红外开门感应器。

7、安装顶板:在顶板安装照明灯具和消毒灭菌机,接线,安装顶板。

8、包角铝型材:内弧包角安装,打胶封缝,去除板材包装膜。

9、设备开机测试:接通220V交流电,进行设备开机测试运行。

10、包装封箱:采用泡沫和纸箱对舱体进行封装打包。

工艺流程设计-流程图

CW0401——32x3.5A1A—C H

2023/11/2

(五)管道仪表流程图

管道的公称压力 PG1310-300 A1A-H

管道材质类别 顺序号

代号 A B C

D

管道材质编号

材料名称 铸铁

代号 E

碳钢

F

普通低合金钢

G

合金钢

H

材料名称 不锈钢 有色金属 非金属

衬里及内腐蚀

2023/11/2

2023/11/2

(a)管道相连

(b)管道交叉

(二)工艺流程图的阅读

进

出

表示管道与其他图纸有关,一般在图的左方或右方,在空心 箭头内注明与其相关图纸的图号或序号,在其上方注明来或 去的设备位号或管道号或仪表位号。

2023/11/2

(二)工艺流程图的阅读

• 2.4 工艺流程图中阀门、管件图例

截止阀

管道仪表流程图的标注

2.管道的标注

(1)管道编号对象 所有的管道均要标注管道号。但下列情况除外: ①随设备、机械一起加工和配置的管道。 ②设备管口与设备管口直连,中间不需加短管者。

2023/11/2

(五)管道仪表流程图

③设备管口上直接接阀门、盲板等无管道连接的接管口。 ④管道上的放空管、导淋管。 ⑤设备上、机械上、管道上的伴热管和夹套。 ⑥控制阀的旁路管、切换使用的小型管件或阀组的相同 备用(或旁路)管。 ⑦仪表管线。

闸阀

球阀

直流截止阀

螺纹管帽 管端盲板

管帽

法兰连接 管端法兰(盖) 鹤管

三通截止阀

2023/11/2

三通球阀

四通球阀

四通旋塞阀

(二)工艺流程图的阅读

截止阀