第一次机壳试模评审纪录表

试模校验记录表

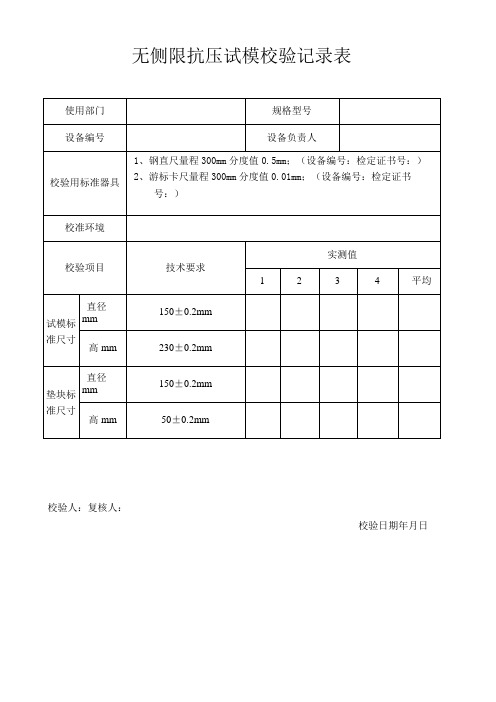

无侧限抗压试模校验记录表校验人:复核人:校验日期年月日马歇尔试模校验记录表CBR试模及荷载板校验记录表校验人:复核人:校验日期年月日CBR试模校准方法1适用范围本方法适用于CBR试验试模的校准。

2技术要求外观完好,不应有碰伤、显著的划痕及影响仪器准确度的其他缺陷。

3校准环境及校准器具3.1校准环境:环境温度为(25±10)℃,相对湿度不大于85%,校准现场应洁净,周围无影响结果的振动、污染、腐蚀性气体。

3.2校准器具:3.2.1钢直尺:最大量程不小于300mm,分度值0.5mm。

3.2.2游标卡尺:量程300mm分度值0.02mm4校准方法4.1外观检查:按本方法2条要求对仪器的外观进行检查。

4.2试筒及筒内垫块的尺寸校准:用游标卡尺和钢直尺分别测量试筒内径和高度、筒内垫块的直径和高度,每120度测量一次,共测量3次,取平均值。

5校准周期校准周期一般不超过12个月1适用范围本方法适用于马歇尔试模的校准。

2技术要求2.1试模及套筒应由高碳钢或工具钢制成,有足够的厚度和刚度,以保证使用中不产生变形;外观应圆整,无明显的变形、锈蚀、严重附着污染物等缺陷。

2.2试模:标准试模内径101.6±0.2mm、高87±0.3mm;2.3套筒:标准试模内径104.8±0.3mm>S70±0.3mm。

3校准项目3.1外观检查。

3.2试模尺寸。

3.3套筒尺寸。

4校准环境及校准器具4.1校准环境:校准工作应在室内进行,环境温度为(25±10)℃,相对湿度不大于85%,校准现场应洁净,周围无影响结果的振动、污染、腐蚀性气体。

4.2校准器具:游标卡尺量程300mm分度值0.02mm5校准方法5.1外观检查:按本方法2.1条要求对仪器的外观进行检查。

5.2试筒及套筒的尺寸校准:用游标卡尺分别测量试筒及套筒的内径和高度、每校准周期一般不超过12个月120度测量一次,共测量3次,取平均值。

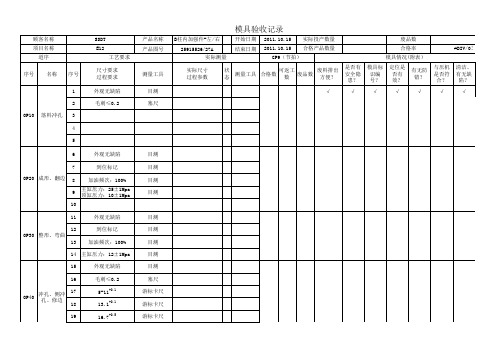

模具验收记录表

SSDT E12 工艺要求 尺寸要求 过程要求 外观无缺陷 毛刺≤0.2

产品名称 产品图号

B柱内加强件-左/右 25915526/27A 实际测量

开始日期 结束日期

2011.10.15 2011.10.15 GP9(节拍)

实际投产数量 合格产品数量 是否有 安全隐 患? √ 模具标 识编 号? √

状 可返工 废料排出 测量工具 合格数 废品数 态 数 方便?

#DI?

#DIV/0!

硬度记 录?

状 可返工 废料排出 测量工具 合格数 废品数 态 数 方便?

模具验收记录

顾客名称 项目名称 道序 序号 名称 序号 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 SSDT E12 工艺要求 尺寸要求 过程要求 测量工具 产品名称 产品图号 B柱内加强件-左/右 25915526/27A 实际测量 实际尺寸 过程参数 开始日期 结束日期 2011.10.15 2011.10.15 GP9(节拍) 是否有 安全隐 患? 模具标 识编 号? 实际投产数量 合格产品数量 废品数 合格率 模具情况(附表) 定位是 否有 效? 有无防 错? 与压机 是否符 合? 清洁、 有无缺 陷? #DIV/0!

废品数 合格率 模具情况(附表) 定位是 否有 效? √ 有无防 错? √ 与压机 是否符 合? √ 清洁、 有无缺 陷? √ #DIV/0!

测量工具 目测 塞尺

实际尺寸 过程参数

状 可返工 废料排出 测量工具 合格数 废品数 态 数 方便? √

外观无缺陷 到位标记 加油频次:100% 主缸压力:25±1Mpa 顶缸压力:10±1Mpa

目测 目测 目测 目测

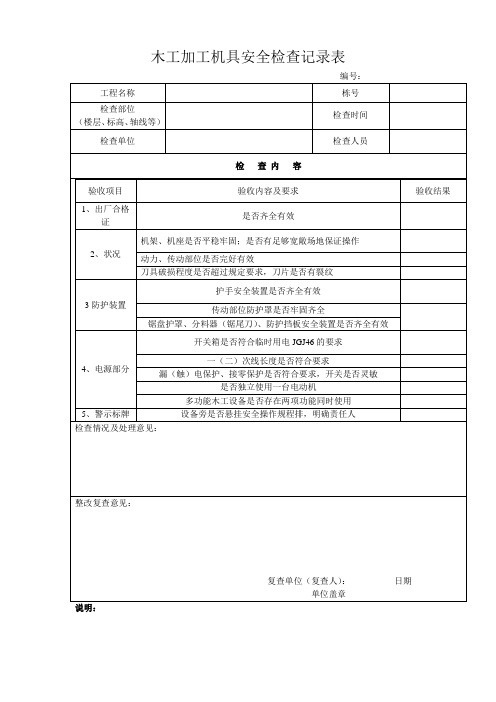

木工加工机具检查记录表模板

传动部位防护罩是否牢固齐全

锯盘护罩、分料器(锯尾刀)、防护挡板安全装置是否齐全有效

4、电源部分

开关箱是否符合临时用电JGJ46的要求

一(二)次线长度是否符合要求

漏(触)电保护、接零保护是否符合要求,开关是否灵敏

是否独立使用一台电动机

多功能木工设备是否存在两项功能同时使用

5,明确责任人

检查情况及处理意见:

整改复查意见:

复查单位(复查人):日期

单位盖章

说明:

木工加工机具安全检查记录表

编号:

工程名称

栋号

检查部位

(楼层、标高、轴线等)

检查时间

检查单位

检查人员

检查内容

验收项目

验收内容及要求

验收结果

1、出厂合格证

是否齐全有效

2、状况

机架、机座是否平稳牢固;是否有足够宽敞场地保证操作

动力、传动部位是否完好有效

刀具破损程度是否超过规定要求,刀片是否有裂纹

3防护装置

开模工艺评审记录

东莞市臻峰五金制品有限公司

开模工艺评审记录

模具编号

项目工程师

材质

评பைடு நூலகம்日期

附件: 1.产品图□

2.工艺图□

参与人员签字

开模依据: 2D图□ 3D图□ 样品□

其它:

公差是否明确 □

是否需按公差修正3D □

一般拔模要求

一般未注圆角要求

产品要求:

成品表面要求:□光身、 □电镀、 □钝化、 □喷砂、 □烤漆、 □喷粉、其它:

产品其它要求:

生产机台 压铸工艺要求:

计算缩水

料咀定位 要否回拉孔及规格

A:穴数:

B.型腔尺寸及精度控制:

要否预留防缩水变化□

C.分模面:

D.镶件及镶针:

模具结构: E.流道形状/浇口位置厚度:

F.渣包设置:

G.行位分模及行位结构:

H.顶出位置及顶针大小:

I.运水:

型芯是否做冷却□

模仁材质

热处理硬度

机加工要求:

模仁

镶件 行位抽芯 表面是否氮化

模胚是否外发开框 出图时间 进度计划: 模架订构时间 模仁订购时间

试模时间 预计回厂时间 预计回厂时间

批准:

车正

审核 陈远平

制表: 李庚均

机械制造企业评审记录表(详细)

机械制造企业安全生产标准化评分记录表自评/评审单位:自评/评审时间:从年月日 到年月日自评/评审组组长:自评/评审组主要成员:1.基础管理考评:标准分值220分,14项考评项目和61条考评内容考评 类目 考评项目考评内容标准分值评审描述空项应得分实际得分1.基础管理考评 1.1目标管理1. 安全承诺32. 中长期发展规划 23. 安全生产年度目标 34. 保障措施25. 安全资金投入46. 安全文化建设11.2危险源管理1. 管理制度42. 危险源辨识33. 风险评价和重大危险源申报 31 / 554. 危险源控制措施 25.危险源评审、更新和告知 21.3安全生产责任制1. 主要负责人的安全职责 42. 建立健全安全职责 43. 熟悉并履行安全职责 34. 工会维权25. 定期评审和更新 21.4安全生产规章制度或企业标准1. 法律法规与其他要求的收集和传达 42. 建立健全规章制度 43. 规章制度的内容 24. 规章制度的发放及执行 35. 规章制度的评审、修订或更新 21.5安全技术操作规程1. 制定安全技术操作规程 42. 安全技术操作规程内容 43. 安全技术操作规程发放与管理 22 / 554. 批准、评审和修订 21.6机构与人员1. 安全生产管理网 42. 安全生产管理机构 33. 专职安全管理人员配备 34. 工会劳动保护监督检查委员会(小组)21.7职业安全健康培训1. 编制培训计划32. 职业安全健康培训的实施 373. 培训评估和档案 51.8 建设项目的安全和职业健康“三同时”管理1. 可行性研究阶段 32. 设计阶段23. 施工阶段24. 验收阶段35. 安全卫生设施投资概算 21.9相关方安1. 供应商和承包商的安全管理 43 / 55全管理2. 发包或出租的安全管理 33. 短期、临时从业人员的安全管理 34. 实习、参观及其他外来人员的安全管理21.10班组安全管理1. 管理归口部门12.安全生产标准班组的基本条件2.1安全生产职责22.2严格执行安全技术操作规程 22.3安全检查和隐患整改 22.4安全活动22.5安全培训23. 班组验收和考核 11.11劳动防护用品管理1. 需求计划和发放标准 32. 发放和质量33.使用和佩戴41.12 应急管理1. 确定应急响应目标 24 / 552. 应急预案的编制、评审或论证、发放43. 应急物资及装备的配备 44. 应急响应25. 应急预案的演习、评审或更新 21.13安全检查1. 安全检查制度22. 实施安全检查53. 查出问题和隐患的整改 34. 现场违章情况41.14 事故管理1. 参加工伤保险32. 事故控制指标83.事故的调查和处理 34.25.事故档案2小计2205 / 552. 基础设施安全条件考评:标准分值610分,44项考评项目和302条考评内容考评 类目 考评项目考评内容标准分值评审描述 空项应得分实际得分2 基础设施安全条件2.1金属切削机床1.防护罩、盖、栏应完备可靠,其安全距离、刚度、强度及稳定性均应符合GB/T8196、GB 23821的相关规定。

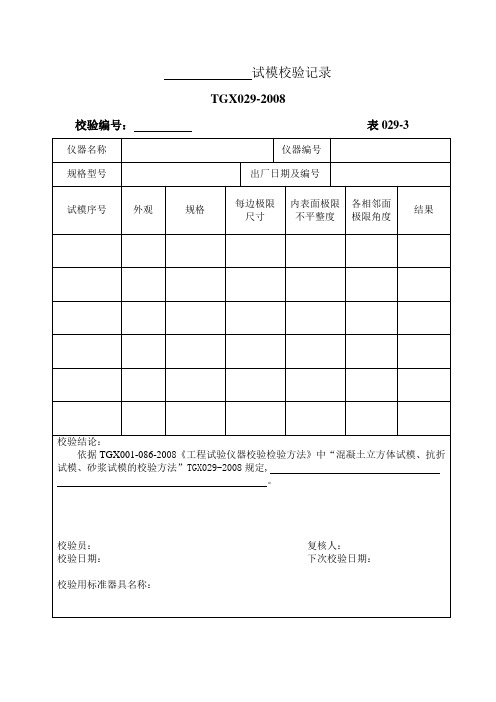

试模校验记录

筒深:(270±1)mm

筒底开口直径:

(10±0.1)mm

倒置圆锥形

漏斗尺寸

上口直径:

(10±0.1)mm

下口直径:

(100±1)mm

(150±1)mm

高:(90±1)mm

标定罐尺寸

内径:(100±1)mm

(150±1)mm

深:(150±1)mm

(200±1)mm

校验结论:

校验员:复核人:

直径

(mm)

质量

(g)

1

7

2

8

3

9

4

10

5

11

6

12

8个钢球总质量g;12个钢球总质量g

校验结论:

校验员:复核人:

校验日期:下次校验日期:

校验用标准器具名称:

灌砂仪校验记录

TGX047-2008

校验编号:表047-2

仪器名称

仪器编号

规格型号

出厂日期及编号

校验项目

技术要求

校验数据

结果

储砂筒尺寸

内径:(100±1)mm

。

校验员:复核人:

校验日期:下次校验日期:

校验用标准器具名称:

混凝土抗裂试模校验记录

TGX031-2008

校验编号:表031-2

仪器名称

仪器编号

规格型号

出厂日期及编号

试模序号

规格

内环外径

(mm)

外环内径

(mm)

高度

(mm)结果校Fra bibliotek结论:依据TGX001-086-2008《工程试验仪器校验检验方法》中“混凝土抗裂试模校验方法”TGX031-2008规定,

模具评审记录

E. 油缸动模抽芯2顶出

模 G. 油缸顶板2级顶复位

作 M. 合模 分 析 O .油缸定模抽芯1复位

Q. 油缸动模抽芯1复位

F. 油缸顶板1级顶出 H. 设备顶针顶出 J. 设备顶针退回 L. 油缸顶板1级复位 N. 油缸定模抽芯2复位 P. 油缸动模抽芯2复位 R. 塑料注射

33 是否有顶杆布置在不平整产品面,顶杆是否设计止转,头部斜面是否防滑

34 是否有粘上模可能、顶出行程是否足够、是否需先复位、是否需二次顶出

35

是否设计微动开关、开关座和计数器,开关座是否设置在非操作侧模脚中间位置(注意注塑机 压板位置)

36 是否适合机械手取件,嵌件模导柱是否在非嵌件侧

37 用拉攀做先复位是否与注塑机模板相符,最多横向中心用上下两个拉攀

43 整个零件的支撑柱是否均匀分布,特别是注射中心区域,尽量不要与顶出孔干涉

44 上下模仁厚度是否足够,上下模板厚度是否足够,滑块锁紧块强度是否足够

45 模仁定位是否需要用锲紧块定位或两直边和两斜边,模仁及镶件厚度尾数是否为3或8

46 所有镶件和斜顶沿周是否做圆角以增加模具强度

冷却

47 水路可持续流动,水路是否均匀分布;一般不在塑件熔接的地方设置水路﹐避免影响制品强度

28

斜顶配合斜面的角度是否大于斜顶运动角度(即斜顶杆角度)2-3度,保证运动复位时不会有 碰伤

29 与斜顶座的配合是否有足够强度、耐用

30 顶针规格是否合适(尽量用大顶针和较少规格),是否兼作排气作用

31 检查模具设计的顶出,确保不会有干涉。3D模具数模的运动分析是必须的

32 是否均匀顶出(会引起脱模困难、及外观问题),官位长度为顶针直径3到5倍

电镀类零件

58 零件应尽量在非外观面上多设置几个装挂位置,以保证零件镀层的均匀

定案评审记录表

6.3

热 流

7.1

薄 、

8.1

制 品

8.2

注 塑

8.3

模 具

模具名称

定案评审记录表

模具号

评审负责人

评审日期

模具难度级别

评审 内容

一、浇注系统

评审意见或要求

执行检查

二、成型零件

三、倒扣处理结构

四、模胚

五、顶出系统

六、冷却系统 七、排气系统 八、注塑机:

九、其它

9.1 9.2 9.3 9.4 9.5 9.6 9.7 9.8

项目名称

序号

1.1

浇 口

1.2

流 道

1.3

是 否

2.1

模 芯

2.2

分 模

2.3

镶 拼

2.4

薄 型

3.1

倒 扣

3.2

滑 块

3.3

斜 顶

3.4

斜 导

4.1

模 胚

4.2

直 边

4.3

方 铁

4.4

模 胚

4.3

吊 模

4.4

模 板

5.1

ቤተ መጻሕፍቲ ባይዱ

深 的

5.2

深 、

5.3

是 否

5.4

顶 出

5.5

透 明

6.1

冷 却

6.2

在 制

问题点:

评审

检查

职位

项目工程师

模具级别

ABC

需求

与会人员签字:

设计主管 AB

设计组长 ABC

设计工程师 ABC

装配组长 ABC

技术总监 A