剃齿刀齿廓修形样条方法优化研究

径向剃齿刀设计研究(1)

刀! ! 具

! ! ! ! ! ! !

( " ) 轴交角 !! 剃齿刀和工件的轴交角 ! 是直接影 响剃齿刀切削性能及工件齿形精度的主要因素之一,特 别是对加工表面的质量( 如齿面粗糙度)有极大的影 响。由于剃齿刀和工件在切削过程中形成螺旋齿轮啮 合,理论上是点接触,实际上由于制造误差和弹性变形 等原因造成面接触,因此在径向剃齿中,由于机床没有 轴向进给机构,剃齿刀及工件的轴交角变得更为重要, 它直接影响到切削进给量、工件的切削痕迹及齿面粗糙 度。因此,在径向剃齿中必须保证轴交角 ! 在适当的范 围内。其关系可分析如下:增大轴交角 ! 可增加齿面相 对滑动速度,增大切削力,接触区宽度减小,易发生振 动,降低加工表面质量。减小轴交角 ! 可增大接触区宽 度,剃齿刀的切削性能下降,切削力增大,提高加工表 面质量及工件的加工精度。综上所述,一般选取轴交角 范围为 #$% & "$% ,常用 #’% 。对于带有台肩齿轮的剃齿, 为防止产生干涉可减小轴交角,一般选用 ’% 。若轴向进 给量越小,轴交角也越大。则齿面粗糙度越小,加工表 面质量也越好。但此时切削效率低,在剃齿时,必须合 理地选择上述参数。 ( ( ) 切削槽排列方式! 由于径向剃齿时,剃齿刀和 齿轮的轴向位置固定不动。剃齿对滚时切削刃在齿轮齿 面上的相对运动轨迹固定不变,由于剃齿刀切削刃不是 连续的,若像普通剃齿刀那样各齿的切削刃都在同一个 端内时,齿轮齿面会像瓦楞一样,因此各齿切削刃的轴 向位置必须错开。一般称为错槽,各齿之间切削刃成螺 旋排列。 径向剃齿刀切削槽排列是根据轴交角、齿轮齿数和 剃齿刀齿数等专门设计的。剃齿过程中应使余量一片接 一片无间隙地切去,并使剃齿刀齿面对工件齿面的相对 滑动方向与切削刃对工件齿面的接触过程相一致,它相 当于顺剃。剃齿时切削厚度是变化的,逆剃时切削厚度 由零到最大。由于切削刃不是绝对锋锐,有一半径为 + ) 的圆弧,当切削厚度小于圆弧半径 + ) 时,切削刃不切 削,故逆剃开始时只是打滑,挤压到一定厚度才切削, 从而使刀具磨损大,齿面冷硬大,表面粗糙度值高。顺 剃时切削厚度由最大到零,无打滑现象,刀具磨损小, 齿面冷硬小,表面粗糙度值也小。为了方便叙述,取工 件齿数 ,# * ’ ,刀具齿数 ," * #+ ,剃齿刀齿数 分 两 组。 槽距 ’,切削槽错位量 #,且 $, ’ ," ・# * ’。

浅谈剃齿刀修形的新方法

浅谈剃齿刀修形的新方法摘要: 剃齿是齿轮齿形精加工的高效传统工艺, 分析剃齿的原理及剃齿过程存在的问题, 提出一种用齿轮式金刚石修磨轮修形剃齿刀的新方法, 并说明制作金刚石修磨轮的方法,通过试验证明可行。

关键词: 剃齿; 修形; 齿轮式金刚石修磨轮1 剃齿的基本原理剃齿是利用一对交错斜轴齿轮啮合时齿面产生相对滑移原理, 使用剃齿刀从被加工齿轮的齿面上剃去一层很薄金属的精加工方法。

剃齿时, 应先将被加工齿轮装在心轴上, 再连心轴一起安装到机床工作台的两顶尖间, 使其可自由转动, 齿侧面作相对滑移。

因剃齿刀的齿侧面上有许多小槽, 槽与齿面的交棱就是切削刃, 所以齿轮的齿侧面沿其滑移时就被切去极细的切屑。

剃齿的加工范围较广, 可加工内、外啮合的直齿圆柱齿轮和斜齿圆柱齿轮、多联齿轮等; 且剃齿的生产率很高。

由于剃齿能修正齿圈径向跳动误差、齿距误差、齿形误差和齿向误差等, 故经过剃齿齿轮的工作平稳性精度和接触精度会较大提高, 同时可获得较精细表面。

2 剃齿刀的修磨新方法被剃齿轮的精度和廓形在很大程度上取决于剃齿刀的精度和廓形, 而剃齿刀的精度和刀齿廓形又是通过剃齿刀的修磨获得的, 因此, 剃齿刀的修磨及剃齿刀磨床的性能对于保证剃齿质量十分重要。

剃齿工艺的主要问题是剃齿中凹现象 , 即剃出的齿轮在中部节圆附近出现不同程度的切入量( 约为0. 01~ 0. 03mm )。

目前生产中解决的方法多采用靠模板法, 即用大平面磨齿机上利用靠模板将剃齿刀齿形修磨成中凹状, 再用磨好的剃齿刀加工出中凸齿形的工件。

此方法费时费力, 须用专门的磨齿机和技术工人, 剃齿刀修磨1次需6~ 8h。

在大型齿轮加工企业中, 已开始使用数控剃齿机, 但进口价格极为昂贵, 仅限于少数进口国外相应机床的大型企业。

为较好地解决剃齿中凹现象, 笔者提出一种剃齿刀修磨新方法在机修磨法。

修形原理: 用一个与所剃齿轮几何参数完全一致, 制造精度较高的齿轮式金刚石修整轮装在剃齿机上, 取代工序加工中的工件齿轮与剃齿刀啮合。

基于Workbench_的齿轮齿廓修形研究

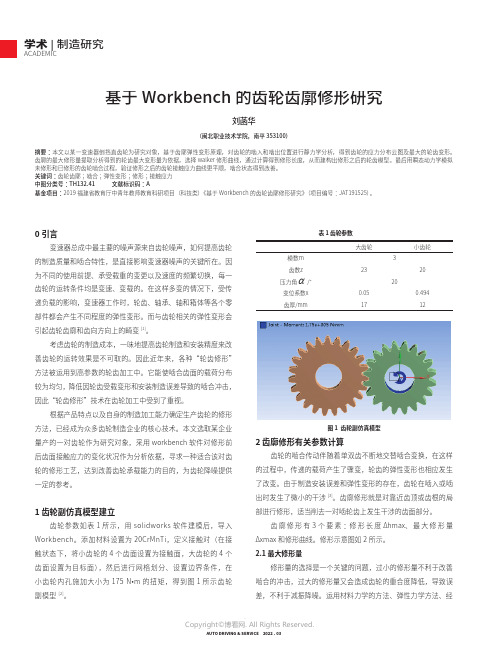

图1 齿轮副仿真模型图2 齿廓修形参数示意图验公式及有限元法,都可以确定轮齿的最大修形量。

有限元技术建立在弹性力学理论基础上,对具体的工况进行了分析,所得的结果是轮齿接触弯曲、剪切等各种变形的组合,能够准确反映齿轮的应力和变形状态。

本文对大小齿轮的齿顶分别修形,通过有限元提取啮入点和啮出点的变形量,与某一最大修形量经验公式进行对比,分析及过程如下。

图3a是齿轮刚啮入状态,小齿轮是主动轮,带动大齿轮运转。

“1”处为小齿轮某齿刚刚进入啮合时的状态,理想情况下是不存在变形的。

但实际啮合中,由于“2”和“3”处齿面接触弹性变形的影响,小齿轮在啮入的瞬间,大齿轮的齿顶与小齿轮的齿根位置发生少量干涉“Δ”,形成啮入时的冲击。

这个干涉量相当于大齿轮齿顶的修形量。

同理,如图3b所示,“4”处为小齿轮某齿退出啮合的瞬间,受到“1”、“2”和“3”处齿面接触弹性变形的影响。

小齿轮在2.2 齿廓修形曲线与修形长度本文选取walker修形曲线进行修形,修形曲线的方程如下。

式中 L——单双齿啮合区分界点到啮入点(或啮出点)的距离, 即为修形的长度X——啮合点的相对坐标,沿啮合线,原点在单双齿交替 点处Δ——距离为X时的修形量,Δmax为最大修形量建立修形齿轮渐开线模型(图5),用作图法求得齿轮的实际啮合线的长度B B=12.391,求得重合度ε=1.399,则修形长图3 齿轮啮合示意图图5 啮合点相对坐标计算示意图图4 变形量提取结果所以其中,αk为渐开线发生线与渐开线交点所对应的压力角。

图6 定义接触对图8 载荷设置图9 未修形的齿轮啮入、最大应力及啮出状态图10 修形后的齿轮啮入、最大应力及啮出状态图7 网格划分图11 修形前接触应力变化图图12 修形后接触应力变化图载荷和时间步的设置:在大小两个齿轮中心施加一个相对于地面的转动副,设置小齿轮为主动轮,在小齿轮上施加251.33 rad/s的转速,大齿轮上施加201.25 N•m的阻力矩(图8)。

剃齿变形量计算与刀具修形曲线拟合应用

剃齿变形量计算与刀具修形曲线拟合应用华成丽【摘要】以剃齿加工中凹问题为研究对象,通过理论计算与实验分析相结合,开展剃齿变形量计算与刀具修形拟合分析.运用简化力学模型分析不同接触点数目条件下的受力情况,基于弹性及材料力学理论分别计算瞬态接触及弯曲变形,进而获取总变形量;提出改善中凹问题的剃齿刀修形方法,基于给定数值实例利用最小二乘法对变形量结果进行分析处理,拟合修形曲线.研究结论对于利用剃齿刀具修形解决中凹问题具有重要的参考价值.【期刊名称】《机械研究与应用》【年(卷),期】2017(030)003【总页数】4页(P109-111,117)【关键词】剃齿;中凹问题;变形量;修形曲线;最小二乘法【作者】华成丽【作者单位】重庆大学城市科技学院,重庆 402167【正文语种】中文【中图分类】TH132齿轮传动是用来传递任意两轴间运动和动力的一种传动机构,具有结构紧凑、传动平稳、效率高、承载能力强、使用寿命长等特点[1]。

为了达到现代产品对传动性能的要求,工程技术人员在齿轮齿面设计、材料选择和表面处理等方面进行了相关改进研究[2-4]。

齿面的精加工工艺对成形轮齿的传动性能具有重要的影响,剃齿是齿轮精加工工艺的重要环节,可作为齿形加工的最后工序修正齿圈径向跳动误差、齿距误差、齿形误差和齿向误差等,从而提高剃齿齿轮的工作平稳性和接触强度等性能。

剃齿的加工过程可以看成是一对无侧隙的交错轴斜齿轮的啮合。

剃齿过程中,若用标准渐开线螺旋面剃齿刀剃削时,被剃齿轮的齿形会在节圆附近产生不同程度的凹陷,也就是所谓的剃齿中凹误差[5]。

中凹误差会导致齿轮传动产生高噪声及低寿命等问题,如何消除或减少剃齿中凹误差一直以来是技术人员研究的主要问题。

通过分析加工过程接触和弯曲变形,提出改善中凹误差的修形方法,并基于数值方法进行修形曲线拟合,相关研究对剃齿加工精度的分析和齿轮实际生产有重要的理论意义和实践价值。

1.1 剃齿过程的接触变形由赫兹接触理论[6],剃齿过程中齿面压陷量也就是接触变形量δe的值为:对于剃齿中凹的情况,绝大部分都是发生在重合度小于2的时候,故在进行接触点受力分析时,也只考虑重合度小于2的情况,即总接触点个数满足区间[2,4]范围[7]。

剃刀修形实用方法浅析

剃刀修形实用方法浅析作者:师芒娟来源:《中国科技博览》2013年第16期摘要:随着机械工业不断现代化,各个领域齿轮传动技术正朝着高承载、高效率和低噪声的方向发展。

剃齿齿形误差是影响齿轮传动质量(高噪声、低寿命)的主要因素。

目前应用的剃齿新工艺和剃齿刀修形方法仍达不到最佳的工艺效果。

通过数学模型得出修形曲线拐点位置,结合实际工作建立“修形量数据对照表”,对剃刀进行精确修形可以有效地提高剃齿齿形精度。

关键词:剃齿刀齿形误差啮合点修形曲线中图分类号:G852.22引言:剃齿加工是一种常见的齿轮精加工方法,因其生产效率高,设备易于调整,在国内外齿轮制造行业备受欢迎。

但随着用户对产品质量尤其是噪音提出更高要求,针对齿轮各方面性能的研究也更加深入,特别是在齿轮啮合噪声方面的研究,更进一步地意识到齿形误差是齿轮传动过程中噪声产生的主要原因,也是影响齿轮精度和寿命的一个重要因素。

而普通剃齿法所加工的齿轮在不同程度上都存在着齿形误差,目前行业内解决这一问题的方法主要是通过对剃齿刀进行修形,然而剃齿刀修形至今没有一套指导性较强的理论来支持,大多依赖于刀具刃磨工人对工件齿形缺陷部位的直观判断,其修形的位置及修形量的大小很难把握,误差较大。

通常需要不止一次,较多时需要五次左右剃刀修形,严重影响剃刀使用寿命,制约生产,成为急待解决的问题。

1. 剃齿加工过程的啮合(齿形误差的产生)剃齿加工相当于剃刀和工件之间形成的一对交错轴斜齿轮的无侧隙啮合过程。

按照螺旋齿轮啮合的原理可知:剃齿刀与被加工齿轮啮合时应该是点接触,但实际剃齿时刀齿必须压入被加工齿面一定深度。

于是两齿面在弹性变形作用下,使理论上的点接触变为近似于椭圆的小面积接触。

由于剃齿时刀具和齿轮做无侧隙啮合,因而左右啮合线的接触点数目应与重叠系数造成的啮合对数变化规律一致。

但实际啮合过程中齿廓接触点数目随加工的进行而改变。

如果剃齿刀的径向进刀力和切向回转力在剃齿过程不变,那么从一对齿啮合变为两对齿啮合,必将引起单位面积压力的改变,从而导致齿廓不同位置所切去金属层厚度不等,引起剃齿齿形中凹,凹进量大致在0.01-0.03mm范围内。

一种渐开线齿轮齿廓修形方法、修形齿廓及其应用[发明专利]

![一种渐开线齿轮齿廓修形方法、修形齿廓及其应用[发明专利]](https://img.taocdn.com/s3/m/b6b155f14128915f804d2b160b4e767f5acf80ee.png)

(10)申请公布号 (43)申请公布日 2014.05.28C N 103821905A(21)申请号 201410087456.6(22)申请日 2014.03.11F16H 55/08(2006.01)(71)申请人华中科技大学地址430074 湖北省武汉市洪山区珞喻路1037号(72)发明人胡友民 樊继开 吴波 贾广飞谢锋云 李延磊 刘颉 朱曾辉袁志鹏(74)专利代理机构华中科技大学专利中心42201代理人梁鹏(54)发明名称一种渐开线齿轮齿廓修形方法、修形齿廓及其应用(57)摘要本发明公开了一种渐开线齿轮齿廓修形方法,特征在于,该方其通过对相互啮合的主动轮和被动轮均进行齿顶修形,使齿轮的齿面和齿顶以形成的修形曲线过渡,该修形曲线既与齿面未修形的渐开线相切又与齿顶相切,以保证齿面的平滑过渡以及所述修形曲线与齿顶的平滑过渡,从而改善轮齿啮入啮出时的接触变形和接触应力。

本发明还公开了利用上述方法得到的齿廓、齿轮以及该方法的应用。

本发明保证了齿面的平滑过渡,又保证了修形曲线与齿顶的平滑过渡,这样既减小了齿轮的啮入啮出冲击,又保证了传动的平稳性,不仅有利于齿轮系统的减振降噪,而且延长了齿轮的使用寿命。

(51)Int.Cl.权利要求书1页 说明书7页 附图2页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书7页 附图2页(10)申请公布号CN 103821905 A1/1页1.一种渐开线齿轮齿廓修形方法,特征在于,该方法其通过对相互啮合的主动轮和被动轮均进行齿顶修形,使齿轮的齿面和齿顶以形成的修形曲线过渡,该修形曲线既与齿面未修形的渐开线相切又与齿顶相切,以保证齿面的平滑过渡以及所述修形曲线与齿顶的平滑过渡,从而改善轮齿啮入啮出时的接触变形和接触应力。

2.根据权利要求1所述的一种渐开线齿轮齿廓修形方法,其中,所述的修形曲线为三次曲线,该三次曲线的两端点分别落在齿轮齿面和齿顶上,从而使齿轮的齿面和齿顶以该三次曲线过渡,实现所述修形曲线分别与齿面和齿顶的平滑过渡。

剃齿加工中凹问题与刀具修形

剃齿加工中凹问题与刀具修形摘要:剃齿加工作为齿部最后精加工的手段,它既能满足当代发展对齿轮的品质越来越高和变速噪音越来越低的要求,又能满足高精度齿轮的大量生产,实现把径向跳动误差、齿距误差、齿形误差和齿向误差降到最小。

但由于剃齿刀具等诸多因素数的影响,使齿轮精加工过程中产生齿形中凹。

关键词:剃齿;中凹;修形1剃齿加工的意义随着科学技术的不断提高,高精度齿轮在市场上的需求量也越来越大。

剃齿加工手段已在我公司广泛使用,特别在近几年的齿轮生产中,作为主要的齿轮精加工手段,在出口对外齿轮加工中起了重要作用。

由于当代工业的迅速发展对齿轮噪音的要求也更为严格,对于大量生产的齿轮也要求进一步提其高精度。

剃齿可作为齿轮加工的最后工序,它不仅能够修正齿圈径向跳动的误差、齿向误差、齿距误差和齿形误差等,而且还会对剃齿齿轮的接触精度和工作平稳性精度会有较大提高,同时可以获得更较精细表面。

据报道,美国高速传动齿轮经剃齿加工的达90%左右。

通过剃齿加工,一般可提高齿轮精度1~3级,因此剃齿工序的精度质量尤为重要。

2剃齿加工原理及方式剃齿刀就是经过淬火磨削的齿轮形刀具,沿齿高方向有锯齿型刀槽。

剃齿加工就是利用齿轮工件与剃齿刀的啮合传动,剃削就是从齿轮工件的齿面切削去微小的加工余量。

剃齿刀与齿轮工件啮合旋转时,刀具轴与齿轮轴并不平行,剃齿刀和齿轮工件之间只有齿面啮合,剃齿刀和齿轮工件的轴之间也没有机械的联系,两者互相之间是自由旋转的。

这也是剃齿与其它齿轮切齿法与精加工方法的显著区别所在。

在剃齿过程中,两轴互相交错地啮合着的剃齿刀和齿轮,由于一面旋转而另一面在齿面上加压力,齿轮齿面和刀具在轴向和齿高方向产生相对滑移,这样使刀具齿面上的很多齿刃槽的边缘就成了切削刃。

而剃齿刀的锯齿刀槽的顶部构成刀具齿面,然后再用齿轮磨床进行齿形磨削,它并不像其它刀具(例如插齿刀)有齿面后角,而它却没有齿面后角。

所以,即使是用锯齿刃槽的刃背顶住齿轮工件的齿面,但也不会过度切入,所以可以采用0.02~0.05 mm的加工余量进行齿面精加工。

剃前齿轮滚刀修缘尺寸计算机运算的优化方法

剃前齿轮滚刀修缘尺寸计算机运算的优化方法在现代机械加工中,剃切是一种常用的加工方式,尤其对于剃齿加工来说,剃前齿轮滚刀修缘尺寸计算机运算的优化方法是一项关键技术。

本文将就这一主题展开深入探讨,从简单到复杂,由表及里,带你逐步了解这一技术的精髓。

1. 概述剃前齿轮滚刀修缘尺寸计算机运算的优化方法是指通过计算机软件进行修缘尺寸的优化运算,以提高剃切的效率和精度。

在剃齿加工中,修缘尺寸的准确计算对于齿轮的质量和性能起着至关重要的作用。

如何通过计算机运算来优化修缘尺寸成为了当前研究的热点之一。

2. 传统计算方法的局限性在过去,人们通常通过手工计算或简单的数学模型来确定剃前齿轮滚刀的修缘尺寸,然后再进行加工。

然而,这种传统的计算方法存在着一些局限性。

由于剃切涉及到的参数繁多,手工计算和简单模型很难考虑到所有的影响因素,导致计算结果不够准确。

传统方法的计算过程繁琐耗时,无法满足现代高效加工的要求。

有必要引入计算机运算来优化修缘尺寸的计算。

3. 计算机运算的优化方法针对剃前齿轮滚刀修缘尺寸计算的优化,现有的研究主要集中在以下几个方面:3.1 参数建模通过建立剃切加工的数学模型,将剃切过程中的各种参数进行系统化、规范化的描述,为后续的计算和优化提供了基础。

在参数建模方面,需要考虑齿轮的模数、齿数、齿形参数、修缘量等各项参数,并将其进行数学模型化。

3.2 优化算法常见的优化算法包括遗传算法、模拟退火算法、粒子群算法等。

这些算法可以通过计算机对剃前齿轮滚刀修缘尺寸进行全局搜索,找到最优的参数组合,从而实现修缘尺寸的优化。

3.3 精度验证通过数值仿真和实际加工对比,验证计算机优化得到的修缘尺寸的准确性和可行性。

这一步骤对于优化方法的实际应用至关重要。

3.4 算法改进不断对优化算法进行改进和优化,以适应剃前齿轮滚刀修缘尺寸计算的复杂性和多样性,提高算法的效率和准确性。

4. 个人观点和理解在我看来,剃前齿轮滚刀修缘尺寸计算机运算的优化方法是一项非常具有挑战性和前景的技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

剃齿刀齿廓修形样条方法优化研究(陕西理工学院机械设计制造及其自动化专业机自063班,陕西汉中723003)指导老师:【摘要】剃齿刀是在齿轮制造中被广泛采用的齿轮精加工刀具。

用剃齿刀加工主要有点是生产效率高,加工一个齿轮仅需要1-3分钟;刀具使用寿命长,故在成批量生产中使用较多。

剃齿后齿轮的精度可达到6-7级。

而齿轮的齿形严重影响齿轮传动的平稳性,造成齿轮在啮合时产生噪声。

但在剃齿加工过程中,剃齿刀与工件相互啮合、相互挤压,由于刀具与工件间啮合的重迭系数的不同,在同等剃削压力的作用下,工件齿形面上每个点能承受的剃削挤压力也就不相同,在剃削节圆时,剃齿刀与工件间重迭系数最小、接触面积最少,所以齿形常常出现中凹现象、或不规则的S 形现象,特别是一些少齿数齿轮,齿形中凹现象是较难解决的。

就目前发展来看,凡是涉及到结构分析方面的问题,都需要用有限元法来解决。

本次题目设计的重要内容就是利用有限元方法对不同齿数,不同模数,不同材料的剃齿刀齿面受力变形进行分析,研究不同剃齿刀齿廓曲线曲率与受力之间的对应关系,为工业生产提供方便。

【关键词】中凹现象有限元法仿真分析齿廓修形Gear shaver contour shape optimization method of thespline(Grade06,Class2,Major machine design manufacture and automation ,Shaanxi University of Technology,Hanzhong 723000,Shaanxi)[Abstract]The gear shaver in gear is widely used in the manufacture of precision tool . With gear shaver processing is mainly a high production , producting a gear need only 1-3 minutes. Tool, long service life and so on as used in mass production. After shaving teeth gear precision can reach 6-7. Instead of gear tooth shape serious influence of gear transmission gear meshing in Geneva caused when the noise. But in the machining process, gear shaving razor and workpiece mutual engagement, mutual extruding, because the cutter and workpiece overlapping coefficients of gear between different, in the same shaving pressure under the action of workpiece tooth-type face each point can withstand the shaving is not the same, extrusion pressure on shaving razor pitch circle, with minimal overlapping coefficients between work-piece, contact area at least, so the tooth profile often appear concave phenomena, or irregular phenomenon, especially some S pinion gear tooth shape, less is more difficult concave. Currently, all involved structure analysis problems need to solve by the finite element method. This topic is an important content of the design of finite element method for different combinations of different material, different modules, the gear shaver surface deformation are analyzed, and the research of different gear shaver contour curve curvature and the corresponding relationship between stress and provide convenience for industrial production.[Key words]Concave phenomenon Finite element method The simulation analysis The tooth profile modification目录目录 (3)引言 (5)第一章齿轮与剃齿刀的参数的确定 (8)1.1 齿轮的参数 (8)1.2 剃齿刀的参数 (9)第二章齿轮的三维建模 (10)2.1 简介 (10)2.2 创建齿轮模型的具体步骤 (10)2.2.1 参数的定义 (10)2.2.2 创建基本圆 (12)2.2.3 创建渐开线 (13)2.2.4 镜像渐开线 (15)2.2.5 创建齿根圆 (17)2.2.6 创建齿形 (18)2.2.7 阵列轮齿 (20)2.2.8 键槽的创建 (20)第三章剃齿刀的三维建模 (23)3.1 简介 (23)3.2 加工剃齿刀的具体步骤 (23)3.3 啮合装配 (26)第四章B样条拟合剃齿刀齿廓 (30)4.1 B样条简介 (30)4.1.1 B样条曲线的定义 (30)4.1.2 B样条曲线的特性 (31)4.1.3 B样条曲线的类型 (32)4.2 用B样条拟合渐开线齿廓 (35)第五章ANSYS的应用 (38)5.1 有限元的简介 (38)5.2 ANSYS简介 (40)5.2.1 功能的介绍 (40)5.2.2 前处理模块PREP7 (41)5.2.3 求解模块SOLUTION (42)5.3 ANSYS的平面分析 (43)5.3.1 设定分析作业名和标题 (44)5.3.2 定义单元类型 (44)5.3.3 定义材料属性 (45)5.3.4 零件的导入 (46)5.3.5 网格划分 (46)5.3.6 定义接触对 (47)5.3.7 查看结果 (49)5.4 剃齿刀的三维分析 (50)5.4.1 定义单元类型 (50)5.4.2 定义材料属性 (51)5.4.3 零件的导入 (51)5.4.4 网格划分 (51)5.4.5 定义接触对 (52)5.4.6 设定边界条件和载荷 (53)5.4.7 求解并查看结果 (53)5.5 结论 (54)5.6 分析 (55)致谢 (56)参考文献 (57)引言随着科学技术的不断发展, 机械工业面貌日新月异, 机械的运转速度越来越高, 因此人们对机械产品的动态性能提出了愈来愈高的要求。

齿轮传动是机械传动中应用最为广泛的一种也是机械传动的重要组成部分,在国民经济建设中起着举足轻重的作用。

特别在近几年的齿轮生产中,随着科学技术的不断提高,高精度齿轮在市场上的需求量也越来越大。

现在剃齿加工是比较常用的一种加工齿轮的方式。

剃齿是齿轮形状加工的精加工工序,它是整个齿轮加工中最关键的工序之一。

一方面剃齿修正齿形粗加工时所降低的齿轮精度;另一方面,考虑到热处理的变形,在齿形方面,相邻齿距误差要适当提高精度,在齿向方面,要根据热处理的变形趋向而适当修正齿向曲线。

只有这样,才能保证齿轮达到成品齿形、齿向的要求。

剃齿的方法有传统的轴向剃齿、对角剃齿和先进的径向剃齿。

剃齿工艺示意图齿轮的齿形严重影响齿轮传动的平稳性,而造成齿轮在啮合时产生噪声。

因此对剃齿刀的齿廓进行修形非常重要。

齿轮修形技术是反映一个国家机械制造行业整体水平的重要方面,齿轮修形最终要通过对加工齿轮的工具修形来实现,齿轮刀具的修形是齿轮修形的基础,对其研究具有重要的实际意义。

剃齿中产生的中凹现象是影响齿轮传动质量的重要因素,为了消除被剃齿轮齿形的这种现象,目前所采用的办法,就是相应地修正剃齿刀的齿形曲线。

有限元法是随着计算机的发展而迅速发展起来的一种现代计算方法,是20世纪50年代首先在连续力学领域——飞机机构,动态特性分析中应用的一种有效的数值分析方法,随后广泛的应用与求解热传导,电磁场,液体力学的连续问题。

有限元中的ANSYS软件是融合结构,热,流体,电磁,声学与一体的大型通用软件,可广泛用于核工业,铁道,石油化工,航空航天,机械制造,能源,汽车,国防工业,电子,土木工程,造船,生物医学等。

ANSYS可在大多数计算机及操作系统中运行,从PC到工作站直到巨型计算机,ANSYS软件在其所有的产品系列和工作平台上均兼容。

ANSYS软件能与多数CAD软件(如AutoCAD , PROE, I-DEAS, Alogor等)结合实现数据的共享和交换,是现代产品设计中的高级CAD工具之一。

ANSYS软件提供了一个不断更新的功能清单,具体包括:结构高度非线性分析,电磁分析,计算流体力学分析,设计优化,接触分析,自适应网格划分,大应变/有限元转动功能以及利用ANSYS参数设计语言的扩展命令功能。

在飞机和轮船的制造工厂中,传统上采用模线样板法表示和传递自由曲线和曲面的形状。

模线员和绘图员用均匀的带弹性的木条、有机玻璃或者金属条通过一系列点来绘制所需的曲线(模线),依此做成样板来作为生产与检验的依据,这些木条(有机玻璃或者金属条)就被称为“样条”。

现在虽然用计算机进行自由曲线和曲面的设计,但是“样条”这个词依然沿用下来表示自由曲线和曲面。

曲线和曲面如果不能用解析表达式表示,那么就可以用样条曲线和曲面表示它们。

被用来定义样条曲线和曲面的点称为控制点,用直线将它们依次连接起来形成的多边形或多面体被称为控制多边形或控制多面体。

自由曲线的形状是由其控制多边形控制的。

拟合是指在曲线、曲面的设计过程中用插值或逼近方法生成的曲线、曲面达到某些设计要求,如在允许的范围内贴近原始的型值点或控制点序列;如曲线、曲面看上去要“光滑”、“光顺”等。