高碳铬轴承钢金相检验图谱标准

JB T1255-2014评级标准

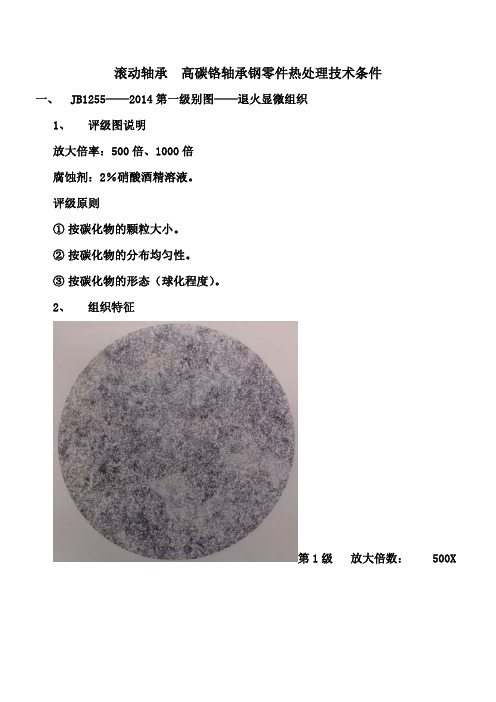

滚动轴承高碳铬轴承钢零件热处理技术条件一、 JB1255——2014第一级别图——退火显微组织1、评级图说明放大倍率:500倍、1000倍腐蚀剂:2%硝酸酒精溶液。

评级原则① 按碳化物的颗粒大小。

② 按碳化物的分布均匀性。

③ 按碳化物的形态(球化程度)。

2、组织特征第1级 放大倍数: 500X第1级 放大倍数: 1000X 1级:细点状+细粒状珠光体+局部细片状珠光体。

组织特征:碳化物粒细小呈点状,分布弥散,局部有细片状。

为不合格组织。

第2级 放大倍数: 500X第2级 放大倍数:1000X 2级:点状珠光体+细粒状珠光体组织。

组织特征:碳化物颗粒细小呈点状和细粒状,园度好,分布均匀。

为优良的合格组织。

第3级 放大倍数: 500X第3级 放大倍数: 1000X 3级:球状珠光体组织。

组织特征:碳化物颗粒大于2级,球化完全,分布均匀,为良好的合格组。

第4级 放大倍数: 500X第4级 放大倍数: 1000X 4级:球状珠光体组织。

组织特征:碳化物颗粒较粗,场均性较差,碳化物分布不均,有的区域密集,有的区域稀少,为合格组织。

上述2、3、4级退火组织属正常工艺情况下形成。

GCr15、ZGCr15钢硬度应在HB179-207范围内,GCr15SiMn、zGCr15SiMn钢硬度应在179-217范围内。

第5级 放大倍数: 500X第5级 放大倍数: 1000X 5级:不均匀的粗粒状珠光体+片状珠光体。

组织特征:碳化物颗粒大小不均,部分区域出现明晰片状珠光体,约占视场总面积的11.8%,为不合格组织。

二、 JB1255——2014第二级别图——淬回火显微组织1、评级图说明放大倍数:500倍、1000倍腐蚀剂:4%硝酸酒精溶液。

2、评级原则① 按马氏体粗细程度和残留奥氏体数量。

② 按残留碳化物数量多少和颗粒大小。

③ 按屈氏体组织的形状、大小和数量。

3、组织特征:第1级 放大倍数: 500X第1级 放大倍数: 1000X1级:隐晶马氏体+较多的残留碳化物+残留奥氏体。

轴承钢的金相组织及检验

轴承钢的金相组织及检验轴承钢的金相组织及检验轴承钢的金相组织及检验轴承钢适合于制造在各种不同环境中工作的各类滚动轴承套圈和滚动体。

轴承除了适应其本身高速、交变的运动特性之外,亦要适应各种不同环境条件特点,例如耐低温、耐高温、耐冲击、防锈、防磁、防辐照、高真空等,这就需要选用具有特殊性能的钢材制造在特定条件下工作的轴承零件。

高碳高铬轴承钢以GCr15、GCr15SiMn钢为代表。

渗碳轴承钢主要有G20CrMo、G20Cr2Ni4、25钢、15Mn钢等。

不锈钢轴承有9Cr18、1Cr18Ni9、1Cr17Ni2和Cr13类型,高温轴承以Cr4Mo4 V、W18Cr4V、W6Mo5Cr4V2为代表。

防磁轴承用25Cr18Nil0W、70Mn18Cr4V2WMoV或铍青铜QBe2. 0。

滚动轴承对轴承钢的性能要求比较高,各类轴承钢对冶金质量的要求比一般工业用钢更严格,质量检测项目比较多。

其中纯洁度和均匀性是各类轴承钢对冶金质量要求的两大基本特征。

轴承钢的纯洁度是指:严格控制杂质和有害成分。

例如硫、磷含量较一般钢材为低;钢中非金属夹杂物必须作为冶金质量控制的重点。

钢中气体含量尽可能低。

轴承钢的均匀性是指:化学成分均匀一致,尽可能降低成分偏析。

尽可能减少钢中碳化物的不均匀性,包括碳化物带状、网状、液析。

大颗粒碳化物是一种脆性相,它的危害性与脆性夹杂物相似,易形成疲劳源,使钢的使用寿命下降。

碳北物的不均匀性会增加钢的局部过热和硬度不均匀性。

所以各类轴承钢标准比其他钢类更强调碳化物的均匀度。

此外,轴承钢材表面不得有裂纹、折叠、拉裂、结痕、夹渣及其他有害的缺陷。

低倍酸蚀检验,不得有缩孔、疏松、白点、气泡、裂纹和粗大的非金属夹杂物。

一、铬轴承钢轴承钢基本成分的质量分数为含碳1.0和含铬0.6%~1.5%。

其中GCr15钢是世界各国广泛采用、用量最大的轴承用钢。

该钢含有少量合金元素,综合性能好,热处理后的组织比较均匀稳定,硬度高且均匀,耐磨性好,接触疲劳强度高,具有良好的尺寸稳定性和抗蚀性。

轴承钢材检验标准

产品质量监督抽查实施规范CCGF 504.2—2010轴承钢材2011—02—10发布 2011—03—01实施国家质量监督检验检疫总局轴承钢材产品质量监督抽查实施规范1 范围本规范适用于轴承钢材产品质量国家监督抽查,针对特殊情况的专项国家监督抽查、县级以上地方质量技术监督部门组织的地方监督抽查可参照执行。

监督抽查产品范围包括高碳铬轴承钢(圆钢产品)、高碳铬轴承钢(钢管产品)、轴承钢管等产品,本规范内容包括产品分类、术语和定义、企业规模划分、检验依据、抽样、检验要求、判定、异议处理复检及附则。

注:针对特殊情况的专项国家监督抽查是指应急工作需要而进行的或者由于某种特殊情况(或原因)仅需要对部分项目进行抽样检验的专项监督抽查。

2 产品分类2.1 产品分类及代码表1 产品分类及代码产品分类一级分类二级分类三级分类分类代码 5 504 504.2分类名称工业生产资料金属材料轴承钢材2.2产品种类根据“轴承钢材”产品标准,本规范涉及三个产品种类,见表2。

表2 产品种类序号产品种类名称产品标准1 高碳铬轴承钢(圆钢产品)GB/T 182542 高碳铬轴承钢(钢管产品)GB/T 182543 轴承钢管YB/T 41463 术语和定义下列术语和定义适用于本规范。

3.1 复验样:在本规范的规定中,检验机构抽取的复验样指的是检验机构依据被检验产品标准中有关复验规定抽取的一组复验样,复验样仅用于复验用。

4 企业规模划分根据轴承钢材产品行业的实际情况,生产企业规模以被抽查企业上年度轴承钢材产品年销售额为标准划分为大、中、小型企业。

见表3。

表3 企业规模划分企业规模大型企业中型企业小型企业销售额/万元≥30000 ≥3000且<30000 <30005 检验依据下列引用的文件,其最新版本或修改单均适用于本规范。

GB/T 18254-2002 高碳铬轴承钢(圆钢产品)GB/T 18254-2002 高碳铬轴承钢(钢管产品)YB/T 4146-2006 轴承钢管相关的法律法规、部门规章和规范经备案现行有效的企业标准及产品明示质量要求6 抽样6.1抽样型号或规格检验机构抽查某个“产品种类”的产品时,由检验机构抽样人员按企业成品仓库内或者市场上产品情况随机确定实际抽取产品的牌号、规格。

GBT18254标准图谱

GB/T 18254高碳铬轴承钢附录A标准评级图谱A1 第1级别图中心疏松1级2级3级A2 第2级别图一般疏松1级2级3级A3 第3级别图偏析1级2级A4 第4级别图非金属夹杂物100×A硫化物细系粗系厚度约0.4mm 厚度约0.6mm0.5级总长度3.8mm1级1.5级总长度25.4mm2级总长度43.2mm2.5级总长度63.5mmB氧化铝细系粗系厚度约0.9mm 厚度约1.5mm0.5级总长度3.8mm1级总长度7.6mm1.5级总长度17.8mm2级总长度30.5mm2.5级总长度50.8mm硅酸盐细系粗系厚度约0.5mm 厚度约0.9mm0.5级总长度3.8mm1级总长度7.6mm1.5级总长度17.8mm2级总长度30.5mm2.5级总长度50.8mmD点状不变形夹杂物细系粗系直径约0.8mm 直径约1.2mm0.5级11级31.5级92级142.5级20A5 第5级别图显微孔隙100×A6 第6级别图显微组织500×1级2级.3级4级5级6级A7 第7级别图 碳化物网状500×1级 2级3级A 第8级别图 碳化物带状100× 500×1级2级2.5级3级3.5级4级A9 第9级别图碳化物液析100×条状链状1级2级3级4级。

金相检验标准大全

****************(1) 低倍检验1 GB/T226-1991 钢的低倍组织及缺陷酸蚀检验法2 GB/T1979-2001 结构钢低倍组织缺陷评级图3 GB/T 4236-1984 钢的硫印检验方法4 GB/T 1814-1979 钢材断口检验法5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法6 YB/T 731-19870 塔型车削发纹检验法7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图)10 YB/T 153-1999 优质碳素结构钢和合金结构钢连铸方坯低倍组织缺陷评级图11 TB/T 3031-2002 铁路用辗钢整体车轮径向全截面低倍组织缺陷的评定12 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法13 HB/Z 210-1991 涡喷型发动机涡轮内、外轴锻件低倍组织标准14 QJ 2541-1993 不锈钢棒低倍锭型偏析检验方法****************(2) 基础标准1 GB/T13298-1991 金属显微组织检验方法2 GB/T224-1987 钢的脱碳层深度测定法3 GB/T10561-1988 钢中非金属夹杂物显微评定方法4 GB/T 6394-2002 金属平均晶粒度测定方法5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法6 GB/T/T13302-1991 钢中石黑碳显微评定方法7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法8 JB/T/T5074-1991 低、中碳钢球化体评级9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级10 DL/T 652-1998 金相复型技术工艺导则****************(3) 不锈钢1 GB/T6401-1986 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法2 GB/T1223-1975 不锈耐酸钢晶间腐蚀倾向试验方法3 GB/T1954-1980 铬镍奥氏体不锈钢焊缝铁素体含量测量方法4 GB/T/T13305-1991 奥氏体不锈钢中α-相面积含量金相测定法****************(4) 铸钢1 GB/T8493-1987 一般工程用铸造碳钢金相2 TB/T/T2451-1993 铸钢中非金属夹杂物金相检验3 TB/T/T2450-1993 ZG230-450铸钢金相检验4 GB/T/T13925-1992 高锰钢铸件金相5 GB/T5680-1985 高锰钢铸件技术条件(含金相组织检验)6 YB/T/T036.4-1992 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 JB/T/GQ0614-1988 熔模铸钢ZG310-570正火组织金相检验****************(5) 化学热处理及感应淬火1 GB/T11354-2005 钢铁零件渗氮层深度测定和金相组织检验2 GB/T9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核3 QCn29018-1991 汽车碳氮共渗齿轮金相检验4 JB/T4154-1985 25MnTiBXt钢碳氮共渗齿轮金相检验标准5 NJ251-1981 20MnTiBRe钢渗碳齿轮金相组织检验6 ZB/T04001-1988 汽车渗碳齿轮金相检验7 TB/T/T2254-1991 机车牵引用渗碳淬硬齿轮金相检验8 JB/T/T6141.1-1992 重载齿轮渗碳层球化处理后金相检验9 JB/T/T6141.3-1992 重载齿轮渗碳金相检验10 JB/T/T6141.4-1992 重载齿轮渗碳表面碳含量金相判别法11 GB/T5617-1985 钢的感应淬火或火焰淬火有效硬化层深度的测定12 GB/T9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定13 ZB/J36009-1988 钢件感应淬火金相检验14 ZB/J36010-1988 珠光体球墨铸铁零件感应淬火金相检验15 NJ304-1983 渗碳齿轮感应加热淬火金相检验16 JB/T2641-1979 汽车感应淬火零件金相检验17 CB/T3385-1991 钢铁零件渗氮层深度测定方法****************(6) 轴承钢1. YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2. GB/T9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 YB/T688-76 高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图)5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 JB/T/T6366-92 55SiMoVA钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)****************(7) 工具钢1 GB/T1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 GB/T1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 YB/T12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 ZB/J36003-87 工具热处理金相检验标准5 GB/T4462-84 高速工具钢大块碳化物评级图****************(8) 零部件专用标准1 GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法2 ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验3 ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验4 ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验5 JB/T3782-84 汽车钢板弹簧金相检验标准6 NJ309-83 内燃机连杆螺柱金相检验标准7 NJ326-84 内燃机活塞销金相检验标准8 JB/T/T6720-93 内燃机排气门金相检验标准9 JB/T/NQ180-88 内燃机气门座金相检验10 JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验11 JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验12 JB/T/GQ•T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验13 JB/T/GQ•T1151-89 机床用45钢调质组织金相检验14 NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验15 JB/T/T5664-91 重载齿轮失效判据16 CJ/T 31-1999 液化石油气钢瓶金相组织评定─────────────────────────────────二.铸铁***************(1) 基础标准1 GB/T7216-87 灰铸铁金相2 GB/T9441-88 球墨铸铁金相检验3 JB/T3892-84 蠕墨铸铁金相标准4 JB/T2212-77 铁素体可锻铸铁金相标准5 JB/T3021-81 稀土镁球墨铸铁等温淬火金相标准6 JB/T/Z303-87 灰铸铁与球墨铸铁断口扫描电镜分析图谱7 CB/T1165-88 船用灰铸铁金相标准8 CB/T1030-83 蠕虫状石墨铸铁金相检验9 TB/T/T2255-91 高磷铸铁金相10 TB/T/T2449-93 蠕墨铸铁金相检验****************(2) 零部件专用标准1 GB/T2805-81 内燃机单体铸造活塞环金相检验(JB/T/T6016-92)2 GB/T3509-83 内燃机筒体铸造活塞环金相检验(JB/T/T6290-92)3 JB/T2330-93 内燃机高磷铸铁缸套金相标准4 NJ325-84 内燃机硼铸铁单体铸造活塞环金相标准5 JB/T/T5082-91 内燃机硼铸铁气缸套金相检验6 JB/T/Z179-82 中锰抗磨球墨铸铁金相标准7 JB/T/NQ100-86 内燃机钒钛铸铁气缸套金相检验8 JB/T/NQ178-88 内燃机钒钛铸铁单体铸造活塞环金相检验9 JB/T/T6724-93 内燃机球墨铸铁活塞环金相检验10 JB/T3934-85 汽车、摩托车发动机单体铸造活塞环金相检验11 ZB/T T12007-89 汽车、摩托车发动机球墨铸铁活塞环金相标准12 ZB/T T06002-89 汽车发动机镶耐磨圈活塞金相标准13 ZB/U05004-89 中、大功率柴油机离心铸造气缸套金相检验14 TB/T/T2253-91 球墨铸铁活塞金相检验15 TB/T/T2448-93 合金灰铸铁单体铸造活塞环金相检验16 YB/T4052-91 高镍铬无限冷硬离心铸铁轧辊金相检验17 JB/T/T6954-93 灰铸铁接触电阻加热淬火质量检验和评级18 CB/T/T 3903-1999 中、大功率柴油机离心铸造气缸套金相检验─────────────────────────────────三.表面处理1 GB/T4677.6-84 金属和氧化覆盖厚度测试方法-截面金相法2 GB/T5929-86 轻工产品金属镀层和化学处理层的厚度测试方法-金相显微镜法3 GB/T6462-86 金属和氧化物覆盖层-横断面厚度显微镜测量方法4 GB/T6463-86 金属和其他无机覆盖层-厚度测量方法评述5 GB/T9790-88 金属覆盖层及其他有关覆盖层维氏和努氏显微硬度试验6 GB/T11250.1-89 复合金属覆盖层厚度测定-金相法7 JB/T/T5069-91 钢铁零件渗金属层金相检验方法8 JB/T/T6075-92 氧化钛涂层金相检验方法9 ZBJ92004-87 内燃机精密电镀减摩层轴瓦检验标准─────────────────────────────────四.铝合金及铜合金1 GB/T3246-82 铝及铝合金加工制品显微组织检验方法2 GB/T3247-82 铝及铝合金加工制品低倍组织检验方法3 GB/T10849-89 铸造铝硅合金变质4 GB/T10850-89 铸造铝合金过烧5 GB/T10851-89 铸造铝合金针孔6 GB/T10852-89 铸造铝铜合金晶粒度7 GB/T7998-87 铝合金晶间腐蚀测定法8 GB/T8014-87 铝及铝合金阳极氧化阳极氧化膜厚度的定义和有关测量厚度的规定9 GB/T3508-83 内燃机铸造铝活塞金相检验10 QJ1675-89 变形铝合金过烧金相试验方法11 JB/T3932-85 汽车、摩托车发动机铸造铝活塞金相标准12 JB/T/NQ179-88 内燃机稀土共晶铝硅合金金相检验13 JB/T/T5108-91 铸造黄铜金相14 QJ2337-92 铍青铜的金相检验方法15 YB/T797-71 单相铜合金晶粒度测定法16 YB/T731-70 电真空器件用无氧铜含氧量金相检验法17 ZB/T12003-87 汽车发动机轴瓦铜铅合金金相标准18 NJ355-85 内燃机铸造铜铅合金轴瓦金相检验标准19 CB/T1196-88 船舶螺旋浆用铜合金金相含量金相测定方法─────────────────────────────────五.粉未冶金及硬质合金1 GB/T9095-88 烧结铁基材料-渗碳或碳氮共渗硬化层深度的测定2 JB/T2798-81 铁基粉未冶金烧结制品金相标准3 JB/T2869-81 烧结金属材料密度的测定4 JB/T2867-81 烧结金属材料表观硬度的测定5 ZBH72007-89 烧结金属摩擦材料金相检验法6 ZBH72012-90 碳化钨钢结硬质合金金相试样制备方法7 GB/T3488-83 硬质合金-显微组织的金相测定8 GB/T3489-83 硬质合金-孔隙度和非化合碳的金相测定─────────────────────────────────六.有色合金及稀有金属1 GB/T4296-84 镁合金加工制品显微组织检验方法2 GB/T4297-84 镁合金加工制品低倍组织检验方法3 GB/T1554-79 硅单晶(111)晶面位错蚀坑显示测量方法4 GB/T3490-83 含铜贵金属材料氧化亚铜金相检验方法5 GB/T4194-84 钨丝蠕变试验、高温处理及金相检验方法6 GB/T4197-84 钨钼及其合金的烧结坯条、棒材晶粒度测试方法7 GB/T5168-1985 两相钛合金高、低倍组织检验方法8 GB/T5594.8-85 电子元器件结构陶瓷材料性能测试方法-显微结构的测定9 GB/T6623-86 抛光硅片表面热氧化层错的测试方法10 GB/T8755-88 钛及钛合金术语和金相图谱11 GB/T8756-88 锗单晶缺陷图谱12 GB/T8760-88 砷化镓单晶位错密度的测量方法13 GB/T11809-89 核燃料棒焊缝金相检验14 YB/T935-78 贵金属及其合金的金相试样制备方法15 YB/T732-71 铜、镍及其合金管材和棒材断口检验方法16 JB/T3657-84 汽车发动机轴瓦锡基和铅基合金金相标准17 GB/T1156-87 ChSnSb11-6合金轴瓦金相评级18 CB/T1156-92 锡基轴承合金金相检验─────────────────────────────────七.其他有关标准1 GB/T14999.1-1994 高温合金棒材纵向低倍组织酸浸试验法高温合金棒材纵向低倍组织酸浸试验法GB/T14999.2-1994 高温合金横向低倍组织酸浸试验法高温合金横向低倍组织酸浸试验法GB/T14999.5-1994 高温合金低倍、高倍组织标准评级图谱YB/T 4093-1993 GH4133B合金盘形锻件纵向低倍组织标准─────────────────────────────────八.其他有关标准1 ZB/N33002.1-1988 金相显微镜系列2 ZB/N33002.2-1988 金相显微镜技术条件3 GB/T6846-1986 确定暗室照明安全时间的方法4 GB/T/T4342-1991 金属显微维氏硬度试验方法5 GB/T/T15749-1995 定量金相手工测定方法6 GB/T/T17359-1998 电子探针和扫描电镜,X射线能谱定量分析通则7 GB/T 18876.1-2002 应用自动图像分析测定钢和其它金属中金相组织、夹杂物含量和级别的标准试验方法第1部分:钢和其它金属中夹杂物或第二相组织含量的图像分析与体视学测定我国现行常用热处理标准(zz)序号标准级别号标准名称01 JB/T 10174-2000 钢铁零件强化喷丸的质量检验方法02 JB/T 10175-2000 热处理质量控制要求03 JB/T 3999-1999 钢件的渗碳与碳氮共渗淬火回火04 JB/T 4155-1999 气体氮碳共渗05 JB/T 4202-1999 钢的锻造余热淬火回火处理06 JB/T 4390-1999 高、中温热处理盐浴校正剂07 JB/T 7951-1999 淬火介质冷却性能试验方法08 JB/T 8929-1999 深层渗碳09 JB/T 9197-1999 不锈钢和耐热钢热处理10 JB/T 9198-1999 盐浴硫氮碳共渗11 JB/T 9199-1999 防渗涂料技术要求12 JB/T 9200-1999 钢铁件的火焰淬火回火处理13 JB/T 9201-1999 钢铁件的感应淬火回火处理14 JB/T 9202-1999 热处理用盐15 JB/T 9203-1999 固体渗碳剂16 JB/T 9204-1999 钢件感应淬火金相检验17 JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验18 JB/T 9206-1999 钢件热浸铝工艺及质量检验19 JB/T 9207-1999 钢件在吸热式气氛中的热处理20 JB/T 9208-1999 可控气氛分类及代号21 JB/T 9209-1999 化学热处理渗剂技术条件22 JB/T 9210-1999 真空热处理23 JB/T 9211-1999 中碳钢与中碳合金结构马氏体等级24 JB/T 8555-1997 热处理技术要求在零件图样上的表示方法25 JB/T 4215-1996 渗硼(代替JB4215-86和JB4383-87)26 JB/T 8418-1996 粉末渗金属27 JB/T 8419-1996 热处理工艺材料分类及代号28 JB/T 8420-1996 热作模具钢显微组织评级29 JB/T 7709-1995 渗硼层显微组织、硬度及层深测定方法30 JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢铁显微组织检验31 JB/T 7711-1995 灰铸铁件热处理32 JB/T 7712-1995 高温合金热处理33 JB/T 7713-1995 高碳高合金钢制冷作模具用钢显微组织检验34 JB/T 4218-1994 硼砂熔盐渗金属(代替JB/Z235-85和JB4218-86)35 JB/T 7500-1994 低温化学热处理工艺方法选择通则36 JB/T 7519-1994 热处理盐浴(钡盐、硝盐)有害固体废物分析方法37 JB/T 7529-1994 可锻铸铁热处理38 JB/T 7530-1994 热处理用氩气、氮气、氢气一般技术条件39 JB/T 6954-1993 灰铸铁件接触电阻淬火质量检验和评级40 JB/T 6955-1993 热处理常用淬火介质技术要求41 JB/T 6956-1993 离子渗氮(代替JB/Z214-84)42 JB/T 6047-1992 热处理盐浴有害固体废物无害化处理方法43 JB/T 6048-1992 盐浴热处理44 JB/T 6049-1992 热处理炉有效加热区的测定45 JB/T 6050-1992 钢铁热处理零件硬度检验通则46 JB/T 6051-1992 球墨铸铁热处理工艺及质量检验47 JB/T 5069-1991 钢铁零件渗金属层金相检验方法48 JB/T 5072-1991 热处理保护涂料一般技术要求49 JB/T 5074-1991 低、中碳钢球化体评级50 GB/T 18177-2000 钢的气体渗氮51 GB/T 7232-1999 金属热处理工艺术语52 GB/T 17358-1998 热处理生产电能消耗定额及其计算和测定方法53 GB/T 16923-1997 钢的正火与退火处理54 GB/T 16924-1997 钢的淬火与回火处理55 GB15735 - 1995 金属热处理生产过程安全卫生要求56 GB/T 15749-1995 定量金相手工测定方法57 GB/T 13321-1991 钢铁硬度锉刀检验方法58 GB/T 13324-1991 热处理设备术语59 GB/T 12603-1990 金属热处理工艺分类及代号60 GB/T 11354-1989 钢铁零件渗氮层深度测定和金相组织检验61 GB/T 9450-1988 钢铁渗碳淬火有效硬化层深度的测定和校核62 GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定63 GB/T 9452-1988 热处理炉有效加热区测定方法64 GB/T 8121-1987 热处理工艺材料名词术语65 GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定。

高碳铬轴承钢球化退火组织评级图

充分。

不合格

1.80~2.10

碳化物颗粒细小均匀,圆度好,呈点状和细

2 点状和细粒状珠光体 粒状。球化很好。

优良

2.27~2.47

碳化物颗粒球化完全,分布较均匀,粒度大

3

球状珠光体

良好

2.70~3.0

于 2 级。球化较好。

碳化物颗粒较粗,分布不均,有的区域稀少,

4

球状珠光体

合格

3.23~3.60

有的密集。

高碳铬轴承钢球化退火组织评级图

放大倍数:500×

第1级

放大倍数:1000×

放大倍数:500×

第2级

放大倍数:1000×

放大倍数:500×

第3级Байду номын сангаас

放大倍数:1000×

放大倍数:500×

第4级

放大倍数:1000×

放大倍数:500×

第5级

放大倍数:1000×

放大倍数:500×

第6级

放大倍数:1000×

本评级图谱根据 GB/T 18254-2002 编辑而成,检验本公司球化退火组织时使用本图谱进行评级。

建议:细片状珠光体数量多于 10%时可评为<1 级,粗片状珠光体数量多于 15%时可评为>6 级。

碳化物颗粒不均,圆度差,有角状和条状的,

5 不均匀粒状珠光体

不合格

分布不均。球化不好。

3.63~4.63

碳化物颗粒不均,部分区域出现粗片状珠光

不均匀粒状珠光体

6

体,约占视场总面积的 11.8%。此为过热组 不合格

和片状珠光体

织。

3.36~4.90

介于两个级别之间时可评半级,如 1.5 级、2.5 级等。

金相显微镜检测高碳铬轴承钢总脱碳层厚度不确定度评定方法.

金相显微镜检测高碳铬轴承钢总脱碳层厚度测量不确定度评定方法1 被测对象直径为φ32的GCr15样品。

使用Axiovert 40 MAT型金相显微镜,放大倍率的不准确性为±1%。

2 引用文献JJF 1059—1999 测量不确定度评定与表示JJG 012—1996 金相显微镜检定规程GB/T224—2008 钢的脱碳层深度测定法3 环境条件显微镜在下列条件下检定并正常工作:1)室温15℃~30℃;2)环境清洁,无震动;周围无腐蚀性气体;3)安装在稳固的基础上,并调至水平。

4 测量基准采用直径为φ38的GCr15样品。

5 测量过程根据高碳铬轴承钢标准GB/T18254-2002,脱碳层深度按GB/T224-2008《钢的脱碳层深度测定法》标准检验。

将样品置于显微镜下,在100×的镜头下观察,选出具有代表性的5个区域,每个区域进行5次测量,共得25个数据。

按同样的方法,进行5人次测量。

测量时,首先将测量位置清晰聚焦,然后从标尺上读取数据。

6 评定结果的使用在室温条件下高碳铬轴承钢总脱碳层厚度测量可使用本不确定度的评定结果。

7 数学模型Y=X式中:Y—被测试样的总脱碳层厚度读出值X—被测试样的总脱碳层厚度检测结果8 标准不确定度分量的评定8.1由样品脱碳层本身的不均匀性及测定时的重复性所引入的不确定度分量u1(x)对选定的GCr15样品进行脱碳层深度的测定,选择样品的5个区域,共进行了25次测定,数据见表1。

标准差为:1s =(1)为增加可靠性,在相同的测量条件下,另由4名本实验室人员对该样进行了测定,另4组测定结果见表2。

表2 GCr15样品脱碳层深度测定合并样本标准差为:0.0137p s mm == (2)标准差s j 的标准差ˆ()s σ为: ˆ()0.0013s mm σ== (3) ˆ()0.00484s s mm σ==估(4)因为ˆ()s σ<ˆ()s σ估,表示测量稳定,可直接使用s p 。

GBT18254规范标准图谱

GB/T 18254高碳铬轴承钢附录A标准评级图谱A1 第1级别图中心疏松1级2级3级A2 第2级别图一般疏松1级2级3级A3 第3级别图偏析1级2级A4 第4级别图非金属夹杂物100×A硫化物细系粗系厚度约0.4mm 厚度约0.6mm0.5级总长度3.8mm1级1.5级总长度25.4mm2级总长度43.2mm2.5级总长度63.5mmB氧化铝细系粗系厚度约0.9mm 厚度约1.5mm0.5级总长度3.8mm1级总长度7.6mm1.5级总长度17.8mm2级总长度30.5mm2.5级总长度50.8mm硅酸盐细系粗系厚度约0.5mm 厚度约0.9mm0.5级总长度3.8mm1级总长度7.6mm1.5级总长度17.8mm2级总长度30.5mm2.5级总长度50.8mmD点状不变形夹杂物细系粗系直径约0.8mm 直径约1.2mm0.5级11级31.5级92级142.5级20A5 第5级别图显微孔隙100×A6 第6级别图显微组织500×1级2级3级4级5级6级A7 第7级别图碳化物网状500×1级2级3级A 第8级别图碳化物带状100×500×1级2级2.5级3级3.5级4级A9 第9级别图碳化物液析100×条状链状1级2级3级4级。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

企业技术标准

1、范围:

本标准规定了公司采用GCr15钢制造、开发轴承零件球化退火、淬回火、调质后的技术要求、验收准则。

2、方法:

2、1显微组织用金相分析系统在500X下评定,也允许在450X-600X下进行,但应考虑放大倍数的影响。

2、2球化退火组织采用2%硝酸酒精溶液侵蚀。

评级原则:○1、碳化物的颗粒大小;○2、碳化物的颗粒均匀性;○

3、按碳化物的颗粒均匀性。

按第一级别图分析评定。

2、3淬回火组织采用4%硝酸酒精溶液侵蚀。

评级原则:○1、按马氏体粗细程度和残余奥氏体数量;○2、按残留碳化物数量的多少和颗粒大小;○

3、按屈氏体组织形态、大小、数量。

按第二、三级别图分析评定。

2、4调质组织采用4%硝酸酒精溶液侵蚀。

评级原则:索氏体粗细程度、碳化物颗粒大小及均匀性,按第四级别图分析评定。

2、5淬火后中温回火组织采用4%硝酸酒精溶液侵蚀。

评级原则:根据渗碳体颗粒大小及均匀性,按第五级别图分析评定。

3、轴承零件技术要求:

3.1轴承零件球化退火后的技术要求,按表1的规定执行:

球化退火技术要求

放大倍数500倍

1级细点状、细粒、局部片状珠光体

2级点状、细粒状珠光体

3级球状珠光体

4级球状珠光体

5 级不均匀球状珠光体

6 级不均匀粒状珠光体、片状珠光体

3.2轴承零件淬回火后的技术要求,按表2的规定执行:

淬回火组织技术要求

表2

第二级别图淬回火组织

放大倍数500倍

1 级隐晶马氏体+较多残留碳化物+少量残余奥氏体

2 级隐晶马氏体+细小结晶马氏体+适量残留碳化物+残余奥氏体

3 级细小结晶马氏体+隐晶马氏体+残留碳化物+残余奥氏体

4 级细小结晶马氏体+隐晶马氏体+少量细针马氏体+较少量残留碳化物+较多残余奥氏体

5 级细小结晶马氏体+局部小针状马氏体+少量残留碳化物+较多残余奥氏体

第三级别图淬回屈氏体组织

放大倍数500倍

1级隐晶马氏体+少量块状、针状屈氏体+较多残留碳化物+残余奥氏体

2级隐晶马氏体+细小结晶马氏体+网状、小块状屈氏体+较多残留碳化物+残余奥氏体3级隐晶马氏体+较大团状屈氏体+较多残留碳化物+少量残余奥氏体4级隐晶马氏体+针状、小块状屈氏体+残留碳化物+残余奥氏体

5级隐晶马氏体+块状、针状屈氏体+残留碳化物+残余奥氏体

3.3轴承零件调质后的技术要求,按表3的规定执行:

调质技术要求

表3

放大倍数500倍

1级索氏体+较少碳化物

2级索氏体+适量碳化物

3级索氏体+少量铁素体+碳化物 4级索氏体+适量铁素体+碳化物 5级索氏体+铁素体+碳化物

3.4轴承零件淬火后中温回火的技术要求,按表4的规定执行:

淬火后中温回火技术要求

第五级别图回火屈氏体组织

放大倍数500倍

1级屈氏体+少量细渗碳体 2级屈氏体+适量细渗碳体。