齿轮修形小结

齿轮修形知识简介

NO.6841 2 3 4 5 6 7齿轮修形可以极大地提高传动精度,并增加齿轮强度。

广义上的齿轮修形有许多类别(齿端修形、齿顶修形、齿根修形、变位、修改压力角),本文将分享答主在精密传动设计中,关于齿轮修形的心得。

(以下将『输出扭矩波动率小』作为『传动精度高』的唯一指标)1. 齿『端』修形(齿向修形)齿『端』修形是最常见(最容易加工)的修形方式,通常是为了帮助装配,和机械设计中多数倒角的作用是一样的,但其实对传动精度和齿轮强度都有影响。

2. 齿『顶』修形(齿顶高系数)齿『顶』修形是所有修形方式中,对传动精度影响(提高)最大的。

我们希望齿轮啮合线是这的形状:红色是啮合线(理想的)但其实是这样的:红色是啮合线(实际的),啮合线只有一部分是“正确”的因为标准齿形中,齿顶被“削”去了一部分,所以渐开线是不完整的,导致主齿轮的齿顶和副齿轮的齿面(从截面上看)是先由点-线接触,再过渡到线-线接触:上图的放大版如果齿顶少“削”一点(齿顶高系数从1 提高至1.3,相应地,齿根高系数从1.25 提高至1.4),渐开线会变得更完整,啮合线也变得从1.25 提高至1.4、),渐开线会变得更完整,啮合线也变得更接近理想的形状:啮合线“正确部分”变长了、“不正确部分”变短了但并不是“削”得越少,传动精度越高,因为齿顶的材料厚度小、应变大,因此在啮合的过程中,渐开线越靠近齿根的部分,啮合精度越高;渐开线越靠近齿顶的部分,啮合精度越低。

不同场景中(主要影响因素是额定扭矩、齿轮模数、齿数、压力齿轮副参数:基于ISO 53:1998轮廓A 齿形、1 模24 齿、20 度压力角、厚度7 mm、10 Nm 输入扭矩、4775 RPM 输入转速、5 kW 输入功率、齿根高系数1.4、无变位、无其他修形、中心矩公差为0、齿厚公差/背隙/齿距误差为0、无摩擦。

此时扭矩波动仅受材料模量和齿形影响。

若齿顶高系数为1,输出扭矩曲线:若齿顶高系数为1.2:旋转角度(齿轮A)[°]扭矩波动范围为(+0.02,-0.12),波峰在C 点左侧、波谷在C 点右侧若齿顶高系数为1.4:旋转角度(齿轮A)[°]输出扭矩波动范围为(+0.01,-0.1),波谷在C 点左侧、波峰在C 点右侧这个例子是(容许范围内)齿顶高系数越大、传动精度越高。

齿轮传动系统啮合错位量的修形优化及结果

齿轮传动系统啮合错位量的修形优化及结

果

齿轮传动系统的啮合错位量是指实际啮合位置与理论啮合位置之间的偏差。

这种偏差会导致齿轮传动系统的性能下降、噪声增加以及齿轮磨损加剧。

因此,修形优化是一种常用的方法,用于减小或消除齿轮传动系统的啮合错位量,提高系统的运行效率和寿命。

修形优化的具体步骤如下:

啮合错位量测量:首先,需要使用专业的测量设备来准确测量齿轮传动系统的实际啮合位置,并计算出啮合错位量。

分析错位原因:根据测量结果,分析造成啮合错位的原因。

可能的原因包括齿轮加工精度、装配误差、轴向间隙等。

修形优化设计:根据分析结果,设计修形方案以减小或消除啮合错位量。

修形方案可以包括调整齿轮加工工艺、改善齿轮的几何参数、优化齿轮的啮合角度等。

修形验证:使用修形后的齿轮进行实验验证,测量修形后的啮合错位量。

如果修形效果良好,则可以进入下一步,否则需要重新调整修形方案。

结果评估:对修形后的齿轮传动系统进行全面评估,包括传动效率、噪声水平、振动情况等指标。

根据评估结果,对修形方案进行优

化或调整。

需要注意的是,齿轮传动系统的啮合错位量的修形优化是一个复杂的工程问题,需要考虑多个因素的综合影响。

实际的修形优化结果会受到齿轮材料、制造工艺、装配精度等因素的影响。

因此,在进行修形优化之前,建议进行充分的理论分析和实验验证,以确保达到预期的效果。

具体的结果将因系统和优化方案而异,需要根据具体情况进行评估。

齿轮修形原理

齿轮修形原理可以归纳为以下几个方面:

1.齿形修正:通过切削或磨削齿轮的齿面,调整齿轮的齿形参数,

如齿高、齿顶间距、齿根间距等,以改善齿轮的传动性能。

2.齿数调整:如果需要改变齿轮的齿数,可以通过切削或磨削齿

轮的齿槽来实现。

这样可以使两个齿轮的齿数匹配,以便更好

地进行传动。

3.齿轮配合调整:在一对齿轮传动中,齿轮之间的间隙和啮合角

度对传动性能有影响。

通过切削或磨削齿轮的齿面,可以调整

齿轮之间的配合间隙和啮合角度,以提高传动的平稳性和效率。

4.齿轮修形的精度控制:在齿轮修形过程中,需要控制修形的精

度,以确保齿轮的质量和精度要求。

这包括修形工具的精度、

修形过程的控制和测量检验等。

总之,齿轮修形原理是通过调整齿轮的齿形、齿数、配合间隙和啮合角度等参数,来改善齿轮的传动性能和质量,以满足特定的工程需求。

浅谈齿轮修形

形

4 1 2 0 0 0 )

线 。一 般 作 法 是 : ①沿渐开线相距 等于基节的段不修形 , 啮入 端 和 啮 出端 修 形 长 度 相 等 。 修 形 量 从 最 大 值逐 渐 变 化 到 零 ; (

修 形 可 以是 一 对 齿 的 齿 顶 修 形 ,也 可 以是 单 个 齿 的齿 顶 和 齿 根 同时 修 形 、 与 之 匹 配 的 另 一 个 齿 不修 形 。 对 于齿 轮 的修 形量 和 修形 长 度 .这 个可 根据 有 关理 论 并结 合 世界 各有 关 厂家 的成熟 经 验 . 采 用类 比法 来确 定 。通 常齿 轮齿 顶 齿 根 的修 形 量 大 约 在 0 . 0 0 5 - - 0 . 0 2 5 m m之 间 。 修 形 量 大小 要 合 适, 太 小 的 修 形量 由于 制 造误 差 的 限制 。 实 际 意 义不 大 , 太大 的 修 形 量 会得 到相 反 的 结果 。一 般 采用 圆弧 曲线 作 为修 形 曲线 。 4 . 齿 向修 形 齿 向修 形 指 的 是 沿 齿 线 方 向微 量 修 整 齿 面 ,使 其 偏 离 理 论 齿 面 。通 过 齿 向修 形 可 以改 善 载 荷 沿 轮 齿 接 触 线 的不 均 匀 分布 , 提 高齿 轮 承 载 能 力 。 齿 向修 形 一 般 只 对 小 齿 轮 进 行 修 形 , 分 为齿 端 修 薄 、 鼓 形 修整 、 曲 面修 整 。

_

浅 谈 齿 轮 修

伍 爱 元

( 湖 南 铁路 科技 职业 技 术 学 院 , 湖南 株 洲 摘 要 :由 于 齿 轮 传 动 不 可 避 免 地 存 在 制 造 误 差 、 安 装 误 差及 齿 轮 传 动 的 受 力 变 形.齿 轮 传 动 装 置 中 不 可 避 免 产 生 振 动 和 噪 声等 现 象,特 别 是 在 一 些 高速 重 栽传 动 装 置 中表 现 得 尤其 明 显 。 齿轮 修 形 是 降 低 齿 轮 传 动 装 置 振 动 和 噪 声 的一 种有 效的 技术. 近 年 来 获得 越 来越 广 泛 的 应 用 关键词 : 齿 廓 修 形 齿 向修 形 振 动 噪 声

齿轮齿部修形技术研究

齿轮齿部修形技术研究在目前我国机械行业中,齿轮传动仍是使用作广泛的传动形式,它具有速比恒定、承载能力高和传动效率高的优点,但由于不可避免的制造、安装误差的影响(以齿轮基节误差的影响等尤为突出),以及齿轮受力时的变形使齿轮基节产生变化(从动轮基节增大,主动轮基节减小),以至在齿轮传动中产生顶刃啮合现象,可对齿轮进行齿高方向修形,这就时齿轮修缘。

齿轮修缘是提高齿轮传动质量的重要措施之一,尤其对高速齿轮及高速重载齿轮传动更为重要。

二、修形原理1、齿廓修形原理在一对齿的啮合过程中,由于参与啮合的轮齿对数变化引起了啮合刚度变化,在极短的时间内,啮合刚度急剧变化将引起严重的激振,为使啮合刚度变化比较和缓,为减小由于基节误差和受载变形所引起的啮入和啮出冲击,或为了改善齿面润滑状态防止胶合发生,而把原来的渐开线齿廓在齿顶或接近齿根圆角的部位修去一部分,使该处的齿廓不再是渐开线形状,这种措施或方法就是所谓的齿廓修正(齿廓修形)。

2、齿向修形原理齿轮轴或齿轮轮齿受载后会发生弯曲及扭转弹性变形,此外,制造中的齿向误差、箱体轴承座孔的误差和受载后的变形所引起轴线不平行,以及高速齿轮因为离心力引起的变形和温差引起的热变形等,他们都会使齿面负荷沿齿宽方向发生变化,情况严重时造成载荷局部集中,引起高负荷区的齿面破坏或折断。

高速重载齿轮运转时温度较高,热弹变形更使负荷沿齿宽的分布复杂化,特别是小齿轮因转速高,温度高,热变形更为显著,其影响也更大,亦应注意,齿向修形也包括鼓形修形和齿端修形,其目的是相同的。

三、几种齿廓修形工艺方法及修形技术进展1、利用修形滚刀滚齿实现齿廓修形这种方法最为简便,无需调整计算。

只是在精滚齿时采用修形滚刀滚齿,修形滚刀本身修形是靠模法在其制造过程中实现的,修形量由滚刀设计时所采用的修形滚刀标准决定的。

2、利用磨齿机修形机构实现修形磨齿机种类很多,其修形原理也不尽相同。

现针对常用的蝶形双砂轮磨齿机和锥面砂轮磨齿机的修形方法分别介绍。

齿轮加工工作总结

齿轮加工工作总结

齿轮是机械设备中非常重要的零部件,它们的精密加工直接影响着机械设备的

性能和使用寿命。

齿轮加工作为一项复杂的加工工艺,需要高度的技术和精准的设备。

在过去的一段时间里,我们团队在齿轮加工方面取得了一定的成绩,现在我来总结一下我们的工作。

首先,齿轮加工需要精密的加工设备。

我们团队引进了先进的数控加工设备和

磨削设备,确保了齿轮的加工精度和表面质量。

通过不断的技术改进和设备更新,我们提高了齿轮加工的效率和质量,为客户提供了更好的产品。

其次,齿轮加工需要严格的工艺控制。

我们对齿轮加工的每一个环节都进行了

详细的工艺规范,包括原材料的选择、加工工艺的设计、检测标准的制定等。

通过严格的工艺控制,我们保证了齿轮的精度和可靠性,为客户提供了稳定的产品质量。

最后,齿轮加工需要高素质的操作技术。

我们团队注重员工的培训和技术提升,通过不断的学习和实践,我们的操作人员掌握了高效的加工技术和丰富的经验,能够独立完成复杂的齿轮加工任务。

总的来说,齿轮加工是一项技术含量高、要求严格的工作,但通过团队的努力

和不懈的探索,我们取得了一定的成绩。

我们将继续努力,不断提升自身的技术水平和服务质量,为客户提供更优质的齿轮产品和加工服务。

汽车齿轮修形的工艺及其分析

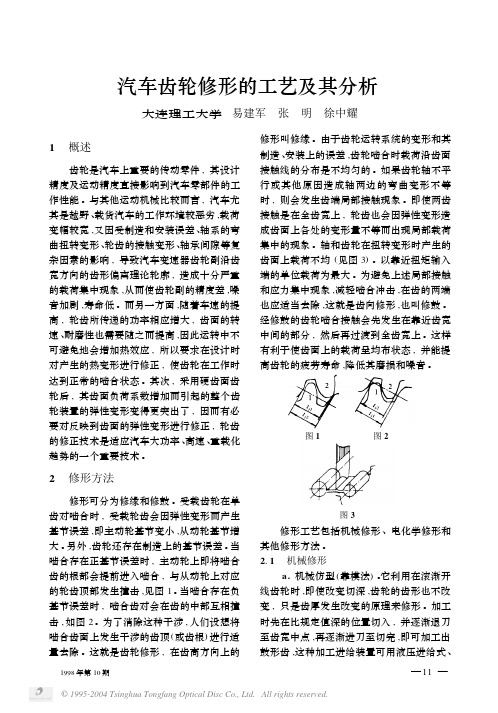

1998年第10期—11—大连理工大学易建军张明徐中耀汽车齿轮修形的工艺及其分析图3图1图21概述齿轮是汽车上重要的传动零件,其设计精度及运动精度直接影响到汽车零部件的工作性能。

与其他运动机械比较而言,汽车尤其是越野、载货汽车的工作环境较恶劣,载荷变幅较宽,又因受制造和安装误差、轴系的弯曲扭转变形、轮齿的接触变形、轴承间隙等复杂因素的影响,导致汽车变速器齿轮副沿齿宽方向的齿形偏离理论轮廓,造成十分严重的载荷集中现象,从而使齿轮副的精度差,噪音加剧,寿命低。

而另一方面,随着车速的提高,轮齿所传递的功率相应增大,齿面的转速、耐磨性也需要随之而提高,因此运转中不可避免地会增加热效应,所以要求在设计时对产生的热变形进行修正,使齿轮在工作时达到正常的啮合状态。

其次,采用硬齿面齿轮后,其齿面负荷系数增加而引起的整个齿轮装置的弹性变形变得更突出了,因而有必要对反映到齿面的弹性变形进行修正,轮齿的修正技术是适应汽车大功率、高速、重载化趋势的一个重要技术。

2修形方法修形可分为修缘和修鼓。

受载齿轮在单齿对啮合时,受载轮齿会因弹性变形而产生基节误差,即主动轮基节变小,从动轮基节增大。

另外,齿轮还存在制造上的基节误差。

当啮合存在正基节误差时,主动轮上即将啮合齿的根部会提前进入啮合,与从动轮上对应的轮齿顶部发生撞击,见图1。

当啮合存在负基节误差时,啮合齿对会在齿的中部互相撞击,如图2。

为了消除这种干涉,人们设想将啮合齿面上发生干涉的齿顶(或齿根)进行适量去除。

这就是齿轮修形,在齿高方向上的修形叫修缘。

由于齿轮运转系统的变形和其制造、安装上的误差,齿轮啮合时载荷沿齿面接触线的分布是不均匀的。

如果齿轮轴不平行或其他原因造成轴两边的弯曲变形不等时,则会发生齿端局部接触现象。

即使两齿接触是在全齿宽上,轮齿也会因弹性变形造成齿面上各处的变形量不等而出现局部载荷集中的现象。

轴和齿轮在扭转变形时产生的齿面上载荷不均(见图3)。

以靠近扭矩输入端的单位载荷为最大。

调研报告:修形对齿轮的影响

修形对齿轮性能的影响——对相关理论的学习及书刊选摘一、齿轮修形在机械工程中,齿轮传动是一种应用最广的机械传动形式,具有传动效率高、结构紧凑等特点。

但由于不可避免地存在制造和安装误差, 齿轮传动装置的振动和噪声往往较大, 特别是在一些高速重载传动装置中, 振动和噪声对传动性能有较大的影响。

齿轮修形是降低齿轮传动装置振动和噪声的一种成熟而有效的技术, 近年来获得了越来越广泛的应用。

齿轮修形包括齿廓修形和齿向修形。

1.齿向修形1)齿向修形原理:齿轮传动系统在载荷的作用下将会产生弹性变形,包括轮齿的弯曲变形、剪切变形和接触变形, 还有支撑轴的弯曲变形和扭转变形。

这些变形将会使轮齿的螺旋线发生变形,导致轮齿沿一端接触, 造成载荷分布不均匀,出现偏载现象。

齿向修形可以通过补偿形变改善传动效果。

1图1齿向修形原因1摘自《齿形齿向修形初探》2图 2齿向修形理论曲线2) 齿向修形的方法:齿向修形一般只对小齿轮进行修形,分为齿端修形、鼓形修形和曲面修形。

A. 齿端修形由于全修形曲面较为复杂,所以在一定传动条件下可以用齿端修形代替齿向的全修形,齿端修形是指在轮齿的两端沿齿宽方向倒坡修形, 或在齿根至齿顶45° 倒角也可以有效避免齿端过载。

图 3齿端修形及截面图齿端修形的公式:修形量:mm f S H 02.041±=β 其中:βH f ——齿向线角度偏差(参照GB1009—88)修形长度:mm m S n 52.22+≤或mm B S 51.02+≤ 2来自《斜齿轮齿向修形研究》m——齿轮模数其中: nB——齿宽3B.鼓形修形齿轮齿向修形的目的是消除齿轮轴受载产生的弯曲及扭转产生的弹性变形所带来的应力集中。

另外,轴承孔座的误差及受载后的变形所引起的轴线不平度以及高速齿轮因为离心力引起的变形等因素都会对齿向修形产生一定影响。

而鼓形齿修形既减少顶啮合发生的啮合冲击及噪声,又降低因齿向误差及齿轮轴向弯曲和扭转变形而造成的载荷集中,啮合过程平稳,载荷沿齿向分布均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡塑技术与装备CHINARUBBER/p/ASTICSTECHNOLOGYANDEQU/PMENT——■—■■—■■———■■—■■—■■■———■■———●■■■——■曩—■啊—嘲墨唰既豳嘲麒黜}H#∞鞭*“n辨黼}“轮峨小结、w/梅,≥志国◇塑料机械股份辑隈公司,辽宁大连l16033)摘孽,分绍了齿轮传动中齿轮修髟的作用。

分析了齿铊修形的种娄以及修形晕的计算升给出了计算公式。

介绍了齿轮修彤的三种方式以骚不进行齿轮修绿J曲两种情况。

关键词:齿芏已;传葫;修形;修绿中曰分粪号;THl324【文献标识码:B文童缩号:1009—797X(2007)IO-004804随着经济技术的发展,低速重载和高速重载齿轮传动的应用越来越多,齿轮传动的研究和齿轮制造技术的水平有了更高的开发,齿轮修形技术也有了很大的发展和应用。

1修形的作用(1)减少初始啮合;中击,提高承载能力当轮齿进八啮合和脱离啮合时,由于轮齿误差、受载变形引起角速度脉动变化而产生的冲击和噪声,这种现象的产生即使制造精度很高的齿轮也难以避免。

过去人们力求使齿轮的精度尽可能地接近理论齿形。

实践证明,在高速重载传动日口,符合理论齿形的齿轮反而不能满足要求,而采用齿顶、齿根修缘和齿向修形后,能有效地改善啮合的性能,减少啮合冲击,降低噪音,也使齿宽载荷分布均匀,提高了承载的能力,如图】。

(2)综合轴齿轮弹性变形一般情况下,主要考虑轴齿轮的弹性变形,如图2所示。

轴齿轮变形是在一个和节圆圆柱体相切的平面内确定的。

轮齿的载荷Ⅳ也就作用在此平面内,并假定是均匀分布在整个齿宽上,其值相当于运行载荷要求的最佳载荷分布值。

总的轴齿轮变形是由弯曲(曲线1)和扭转(曲线2)合成后的综合变形(曲线3),为了补茌壶人啮舍日j由于齿向蟮正惑减,》了扔始瞄言冲击图l齿向修正效果示意偿在预定载荷∥作用下的弹性变形,齿向修形必须如曲线4的形状,它正好和综合变形曲线相反,M而可以综合轴崖轮的弹性变形。

2齿轮修形种类及修形鐾的计算2.1齿向修形对由于齿轮制造、齿轮受载后产生的弹性变形及高速运转热变形的综合结果产生的螺旋线误差的修整称齿向修形。

低速重载齿轮,可作者简介:张玉梅,女,本科,机械T程厦自动化专业曾获省科拉进步二等奖,已发袅论文2篇。

收稿日期:2006-06—28第33卷第10期-团蜀叠E董l:l嚣l戤t薄尊菏轮穆形小甜k”;__;:÷渊≠#{aⅢm#%Ⅻmm%%■W目■目■喇■■—■■■■■●■■■●■■■■■■■■■■●■●■■■■■■■■■■■■■●■■■■■■■■■_I面÷叶十‘J址≈f幽n、II、、rI黝U//b一I,Yrl\./dk-‘4JIIllJ,唾耥={k躺/。

%+。

I>魏舟I,\/\kl图2齿轮弹性变形在轮齿的两端沿齿宽方向倒坡修形代替齿向的全修形,或在齿根至齿顶45。

倒角也可以有效避免齿端过载(其形式如图3所示)。

下面介绍实际中常用的齿端修形量和齿端修形长度的计算方法。

图3齿向修形(1)齿端修形量SL2鼍^坩(允许偏差=士002),men式中:‰——齿向线角度编差(可按GBl0095—88中齿向公差凡5级精度的1,2鼠值),mm。

(2)修形长度S2≤22m。

十5,mm或S2≤01曰+5,nlm式中:B——齿轮宽度。

注意:修形后要保证齿恨厚度S。

≥2.2m。

,齿顶厚度S。

≥04m。

2.2齿形修形对由于齿轮制造、轮齿受载后产生匏弹性变形及高速运转热变形的综合结果产生的齿距和齿形误差的修整称齿形变形。

即对渐开线齿顶和齿根修缘(其形式如图4所示)。

以下介绍实际中常用的齿顶修形量和修形高度的计算方法。

图4齿形修形(1)齿顶修形量根据齿轮传动载荷的大小及轮齿弹性变形量来确定齿顶修形量。

即按齿轮副传递的转矩或功率计算出单位齿宽上的载荷,再讨算出齿顶修形量的最小和最大值,取其中间信作为修形量(单位mm)。

u、齿轮{。

S,3m…ln:=;,2++。

0..。

0。

1;;。

9矿W;x。

2。

;5.。

4。

x,l。

O::大齿轮{未::!;。

0++。

0..。

0。

1;;。

9矿W;::2;5..。

4。

x,1。

0:式中:∥——轮齿单位齿苋上作用的圆周力,W=F。

/B(N/mm)。

(2)修形高度从减小冲击、平滑啮合、弥补弯曲弹性变2007年第33卷橡塑技术s装备CHINARL/BBER/PLASTICSTECHNOLOGYANDEQU/PMENT■■■■■■■■—●■■■■■■■●●■■■■■■■■■■———■■目■M辅∞《№瓣嘴整∞鼎%∞#掰辎#觏)《#。

犯,形而产生冲击的瑚点出发,修形高度越大越好,但越过一定限匪就保证不了正常的啮合。

一般可以按照修形高度^=1/3m。

来讲算,但要验证s。

≥1,即修彤后的啮合线长度大于端面基节,否则应适当调整修形高度h的值。

3齿轮修形方式修彤方式主要是对齿形修形而言的,其修形方式有三种:(I)小齿轮齿顶减薄、大齿轮齿顶倒圆(如图5所示)。

此法较简单,适用于齿轮圆周速度低于100m/s的情况。

(2)大小齿轮齿顶均修薄(如图6所示),适用于齿轮圆周速度大于l00m/s,功率P>2000kW的情况。

△s厂\牛I分度圈齿顶固盯一l….坌重里犬齿轮图5齿形修形方式之一△s△S卜l分度圈f队电l分度固图6齿形修形方式之二(3)小齿轮顶部和根部郡修薄,大齿轮不修形(如图7所示),可用于任何情况。

齿形修整量主要由齿轮受载产生的弹性变形和制造产生的基节偏差决定。

增、减速传动的修形量及齿形公差带方向亦有所不同。

考虑也-顶大齿轮众豸齿巧f吾L孵。

勘.j莉tc.o减递齿轮的齿形修形焱一昌齿届l扯妒。

蒜确J甜’q增速齿轮的齿艏曙彤图7齿形修形方式之三实践经验及加工方便,各国各公司都有自己的经验计算公式及标准。

采用滚剃切齿工艺时,齿形修形量可按规定在刀具基本齿廓上确定,硬齿面齿轮的修形量可在磨齿机上通过修形机构来实现。

以下情况不进行齿顶修缘:(1)因修缘的结粜,在直齿轮传动中使重合度s<1089,在斜齿轮传动中使端面重合度£。

<12;(2)当斜齿轮的螺旋角口)t745。

时。

4小结随着齿轮传动应用的发展,齿轮修形的作用也越来越重要,在实际应用的过程中定要在理论的基础上结合实际应用的场合、作用、加工工艺等不同确定齿轮修形的方式、种类及修形量,保证修形后轮齿重合度达到定的要求。

诚然,由于水平和经验有限,文中难免出现不成熟甚至错误的地方,尚望广大读者批评指正。

参考文献:fll扎械漫引手册(中册)第一版(修订)化学工业出版社・50・第33卷第10期—囝蜀翟量蚕;:l虽l群立捧葶西嚣嫠形√喵},、:x!,o蛳}:,m#,湖酿删ⅫⅫⅫ《鞠*#翻■■■■■■■■■●■■●■■■●■●●■■■■●■■●●■■■■●●■■■■■■■●■■■●●■■■●●●■■_19802J齿轮手册(上册)机艟工业出版社I990目零塑鹳价梧铹掰燕由于原油价格上涨,日本合成树脂聚乙烯、聚丙烯、PVC和聚苯乙烯价格持续上涨,达到20世纪90年代日杰泡沫经j齐时代结束以来的最高水平。

普瑞曼聚合物株式会社(PrimcPolymerCo)和其他聚乙烯和聚丙烯的制造商,以及包括东洋纺(Toyoboco.)等印刷企业和主要影片生产商在内的客户同意将聚乙烯和聚丙烯的价格上调14—15日元/kg,升幅达8%-9%,主要针对6月和7月装运的商品。

日本Ps公司(PSJapanCorp.)和其他制造商正在寻求上调聚苯乙烯的价格。

FP公司(FPCorp)和ChrioKagakuCo目前已同意为此类商品支付更高的价格。

日本最大的PVC供应商以及主要买家大洋聚氯乙烯株式会社(TaiyoVinylCorp.)同意将PVC价格上调l5日元/kg。

摘编自《聚氯乙烯》,2007,(8):48(xs一05)Ne圣s鼋aj罨|iLioN紊鄹滏塑钒ELION系列注塑机的锁模力介于500到1750kN之间,是集成有诸多创新特点的全电动典型Netstal注塑机。

合模机构具有闭环;润滑系统.是5点肘杆结构。

可动模板由精密线,畦导杆支撑,可达到很高的重复性。

该机构结构紧凑,可实现两种安装高度。

对于NctstalELION注塑机而言,每一个轴都是专门为全电动驱动系统设计的。

主要通过传动装置和杠杆结拇采传动。

对每一个轴都精确控制,并可完全并联驱动。

注射单元采用灵活的操作概念,在平行轴运转过程中可针列产品由用户调节驱动系统的值。

专利传动装置将注射和塑化两单元的传动结合在一起,所以,即使在最高工作条件下也可达到很长的工作寿命。

用户友好的Netstal3]渐开线国柱齿轮传云【|沈阳出版牡,199I(xs一03)DSP控制台经减振处理,并集成到机器外壳中,具有优异的人机工程学设计特点,崆制功能一目了然。

摘编自《中国塑料橡胶》,2007,(6/7):34(XS-05)A级羲菌毙溶磨曲ABS豳滚辍Lanxess公司推出种特殊用途的ABSE2lILNS013,适合挤出吹塑成型汽车阳流板,加工成本更加经济。

它是挤出级E211的改进品级。

新材料连续稳定地生产,比竞争材料的废品率明显要低,目前已用于宝马Mini车型的后阻流板。

其耐热牲好,允许离线喷涂,在紫外光直接照射下不变形,可承受在高速行驶中由于振动引起的应力。

材料的熔体强度调整为吹塑级,其结果导致挤出型坯在自身质量下不会过分垂伸。

表面纹理可以精确地复制。

摘编自《塑料工业》,2007,35(8):72(xs一05)富强鑫AF蒹潮渤钽复台射出褫富强鑫的AF系列油电复合式射出机,一方面具有全电式定位精准省能源的特性;一方面保有油压结构高推力的特性。

AF一200采用最新的AC伺服马达驱动技术及全闭回路控制,将传统油压注塑机最耗能的加料部分改为先进的ESD(E1eetricScrewDrive)电动螺杆驱动结构,并结合德国MOOG航天级高速伺服阀及蓄压器,最大射速可达700rnm/s,具有高效率、高精度、高稳定、省能源之特性,适合生产超薄及微细复杂的3c电子精密产品,如超薄容器、超薄CD盒、SmartCard(,陕闪记忆卡)、数字相机媒体卡、导光板、连接器、精密齿轮等。

摘编自《中国塑料橡胶》,2007,(6/7):34(xs-05)2007年第33卷・51・。