模具的基本结构及功能DOC

冲压模具的基本结构及工作原理

冲裁模具的基础结构及处事本理之阳早格格创做一、冲裁模具按工序推拢程度可分为:简朴冲裁模、连绝冲裁模、复合冲裁模.(一)简朴冲裁模即关关模1、定义:它是指正在一次冲裁中只完毕冲孔或者降料的一个工序.2、简朴冲裁模按其导背办法可分为:(1)无导背单工序模它的特性是结构简朴,沉量沉、尺寸较小、模具制制简单、成本矮廉.但是冲模使用拆置时贫苦,模具寿命矮,冲栽件粗度好,支配也不仄安.无导背简朴冲模适用于粗度央供不下、形状简朴、批景小或者试制的冲裁件.(2)导板式简朴冲裁模模粗度下、寿命少、使用拆置帧、支配仄安,.但是制制比较搀纯.普遍适用于形状较简朴、尺寸不大的工件.(3)导柱式简朴冲裁模由于那模具准确稳当,能包管冲裁间隙的匀称,冲裁的工件粗度较下、模具使用寿命少而且正在冲床上拆置使用便当,果此导柱式冲裁模是应用最广大的一种冲模,符合大批量死产.(二)连绝冲裁模(连绝模)1、连绝冲裁模的定义:按一定的先后步调,正在冲床的滑块的一次到战中,正在模具的分歧位子上,完毕冲孔,降料导二个的上的冲后工序的冲裁模,又称及进模或者跳步模.2、连绝冲裁模的定位本理可分为:导正销定位本理、侧刃定距本理(三)复合冲裁模1、复合冲裁模的定义:正在部床滑块的一次路程中,正在冲模的共一工位上共时完毕内孔战形状二种的上工序的冲裁模.2、复合冲裁模按结构可分为:正拆式复合模、倒拆式复合模二、咱们请瞅瞅那三种模具的比较表无导背单工序模冲模的上模部分由模、凸模组成,通过模柄拆置正在冲床滑块上.下模部分由卸料板、导尺、.凸模、下模座、定位板组成,通过下模座拆置正在冲床处事台上.上模与下模不曲交导背关系,靠冲床导轨导背.导板式简朴冲裁模上模部分主要由模柄、上模板、垫板、凸模牢固板、凸模组成.下模部分主要由下模板凸模、导尺、导板、回戴式挡料销、托料板组成.那种模具的特性是上模通过.凸模利用导板上的孔迸止导背,导板兼做卸料板.处事时凸模末究不摆脱导板.以包管模具导背粗度.果而,央供使用的压力机路程不大于导板薄度.那种冲模的处事历程是:条料沿托料板、导尺从左背左收科,尾次冲裁时使用临时挡料销定位,尾次冲裁以来再往前收料,拆边越过活动挡料销后.再反背推拽条料,使挡料销后端里抵住条料拆边举止定位,凸模下止真止冲裁.导柱式简朴冲裁模该冲模利用丁对于导柱战导套真止、下模透彻导背.冲模主做时条料靠导尺战牢固挡料销(亦称定位销)真止正决定位,以包管冲裁时拆边值的匀称普遍.此冲模采与刚刚性卸料板卸掉箍正在凸模上的兴料,冲出的工件正在凸模洞心中经凸模的顶压效率,逐个真止自然漏料.倒拆式复合模正拆式复合模。

模具基本结构

※何謂熱澆道(Hot Runner)系統 ※熱澆道系統之三大部份

※熱澆道成型之優點

P19

※何謂熱澆道(Hot Runner)系統

在塑膠成形時,利用加熱及控制的方法, 使由射出機出來到成品澆口(Gate)間的塑料, 一直維持熔融狀態的一種系統,既不會增加也 不會減少塑料的熔融溫度。 一旦有足以影響改變塑料溫度的任何因素 發生,溫控系統能即時作適當的反應彌補使 塑料溫度得以一直維持。

P3

第一章 模具型式

※一般模具型式分為三種型式

1. 標準二板式模具 2. 三板式模具 3. 熱澆道

P4

1.標準二板式模具

• 此類型模具為射出成型用模具的標準構造, 模具結構較簡單,且製作容易,所有射出成 型用模具的基本製作與設計原理都以此為出 發點。 • 此類型模具的固定側固定於成型機的固定盤 上,成為材料的射出部。可動側固定於成型 機的可動盤上,射出成型完了,開模時成型 品附著於可動側,在利用成型機頂出裝置, 將成品頂出。

P16

• 頂板導銷 Ejector Guide Pins 頂板導銷固定於公模板與下固定板之間,其功能在引 導頂出板頂出及回程時正常運作。

• 支撐柱 Support Pillars 支撐柱固定於公模板與下固定板之間,其功能在支 撐公模板,避免因射壓造成公模板因變形而產生毛邊。 • 剝料板 Runner Stripper 剝料板為三板式模具之結構,位於上固定板及母模板 之間。其功能為使流道剝離便於取出。

P17

• 拉料銷 Runner Lock Pin 拉料銷為三板式模具之結構,其功能為使注道與 流道必須於模具開啟後方便取出,不讓其附著於母模 板。 • 開閉器 Parting Lock 其功能在使三板式模具開啟時公母模暫不分開, 讓料頭先脫離後,公母模才分離的一種裝置。

冲压模具的基本结构及工作原理完整版

冲压模具的基本结构及工作原理Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】冲裁模具的基本结构及工作原理一、冲裁模具按工序组合程度可分为:简单冲裁模、连续冲裁模、复合冲裁模。

(一)简单冲裁模即敞开模?1、定义:它是指在一次冲裁中只完成冲孔或落料的一个工序。

2、简单冲裁模按其导向方式可分为:(1)无导向单工序模它的特点是结构简单,重量轻、尺寸较小、模具制造容易、成本低廉。

但冲模使用安装时麻烦,模具寿命低,冲栽件精度差,操作也不安全。

?无导向简单冲模适用于精度要求不高、形状简单、批景小或试制的冲裁件。

(2)导板式简单冲裁模模精度高、寿命长、使用安装帧、操作安全,.但制造比较复杂。

一般适用于形状较简单、尺寸不大的工件。

(3)导柱式简单冲裁模由于这模具准确可靠,能保证冲裁间隙的均匀,冲裁的工件精度较高、模具使用寿命长而且在冲床上安装使用方便,因此导柱式冲裁模是应用最广泛的一种冲模,适合大批量生产。

(二)连续冲裁模(连续模)?1、连续冲裁模的定义:按一定的先后程序,在冲床的滑块的一次到和中,在模具的不同位置上,完成冲孔,落料导两个的上的冲后工序的冲裁模,又称及进模或跳步模。

2、连续冲裁模的定位原理可分为:导正销定位原理、侧刃定距原理(三)复合冲裁模?1、复合冲裁模的定义:在部床滑块的一次行程中,在冲模的同一工位上同时完成内孔和外形两种的上工序的冲裁模。

2、复合冲裁模按结构可分为:正装式复合模、倒装式复合模二、我们请看看这三种模具的比较表无导向单工序模冲模的上模部分由模、凸模组成,通过模柄安装在冲床滑块上。

下模部分由卸料板、导尺、.凹模、下模座、定位板组成,通过下模座安装在冲床工作台上。

上模与下模没有直接导向关系,靠冲床导轨导向。

导板式简单冲裁模上模部分主要由模柄、上模板、垫板、凸模固定板、凸模组成。

下模部分主要由下模板凹模、导尺、导板、回带式挡料销、托料板组成。

模具的基本结构及相关概念

模具的基本结构及相关概念1、模胚即模架:MoldBase 模胚是整套模具的骨架,所有模具的零部件的制作均需考虑模胚的结构。

模胚的成本一般占整套模具的30%左右,模胚由专门的大型模胚厂制造,已标准化,各模具制造厂只需根据自身的需要向模胚厂定制即可。

模胚分为面板、A板(前模板)、B板(后模板)、C 板(方铁)、底板、顶针面板、顶针底板、司筒、导柱、回针、顶针、撑头、限位钉等。

目前珠三角区域规模较大的模胚厂商有龙记模胚(LKM)、鸿丰模胚、中华模胚等,其中又以LKM名气最大,其模胚广大模具制造厂普遍采用,品质、精度均有保障。

2、模仁又称型腔,即嵌入模胚模板内的成型模芯。

分为前模仁,后模仁,俗称前模(Cavity),后模(Core)。

为何要在模板内嵌入模仁呢?主要是为节约成本。

因为塑胶对模具的钢材特性有很高的要求,如硬度、耐腐蚀性、耐高温(热变形)等;而模胚的模板则无需太高的要求。

模仁硬度一般为45~65HRC,模胚的模板硬度30~45HRC;用作模仁的钢料每公斤可达RMB 200,而模胚的钢料一般只需RMB20~30元。

注:HRC为洛氏硬度。

3、唧嘴:Sprue。

注塑机炮筒的射胶嘴通过该装置将熔融的塑胶原料注入型腔。

4、滑块又称行位:Slider。

为顺利出模而必须使用的结构部件。

因为有些产品结构特殊,如有侧边有空,有倒扣(勾)等,需用行位才可出模。

5、斜顶:Angle-Lifter。

与行位相似,也是为顺利出模而必须使用的结构部件。

6、还有一些与模具有关的名词:分模线(P/L)、模具基准、缩水率(Shrinkage)、排位(Layout)、钢料、铜公(电极,其材质有铜、石墨等)、倒扣、运水、出模斜度(Draft angle)、冷料井、流道、注塑仿真、分模、出模、开&合模步骤、模号、抛光(省模)、软模、硬模、模具表面处理、试模(TEST MOLD)、改模、装模、交模等。

7、从上可看一套模具按其各部件的功能可细分为:流道系统、成型系统、温度调节系统、排气系统、顶出系统、开合模系统、复位系统。

冷冲压模具的基本结构

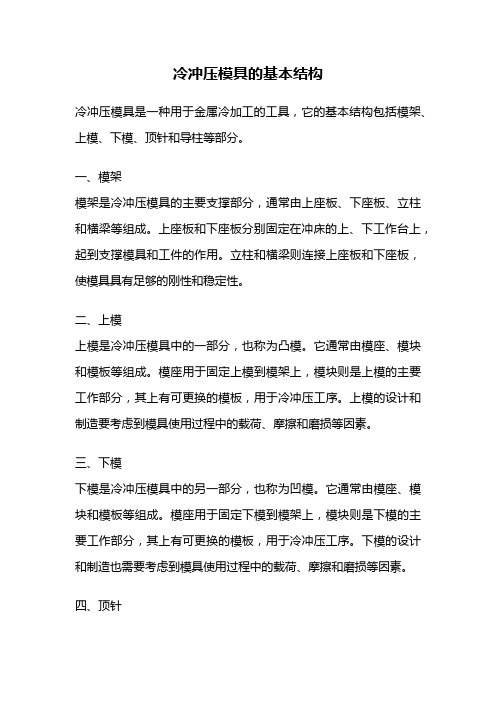

冷冲压模具的基本结构冷冲压模具是一种用于金属冷加工的工具,它的基本结构包括模架、上模、下模、顶针和导柱等部分。

一、模架模架是冷冲压模具的主要支撑部分,通常由上座板、下座板、立柱和横梁等组成。

上座板和下座板分别固定在冲床的上、下工作台上,起到支撑模具和工件的作用。

立柱和横梁则连接上座板和下座板,使模具具有足够的刚性和稳定性。

二、上模上模是冷冲压模具中的一部分,也称为凸模。

它通常由模座、模块和模板等组成。

模座用于固定上模到模架上,模块则是上模的主要工作部分,其上有可更换的模板,用于冷冲压工序。

上模的设计和制造要考虑到模具使用过程中的载荷、摩擦和磨损等因素。

三、下模下模是冷冲压模具中的另一部分,也称为凹模。

它通常由模座、模块和模板等组成。

模座用于固定下模到模架上,模块则是下模的主要工作部分,其上有可更换的模板,用于冷冲压工序。

下模的设计和制造也需要考虑到模具使用过程中的载荷、摩擦和磨损等因素。

四、顶针顶针是冷冲压模具中的一个重要组成部分,通常由顶针座和顶针杆组成。

顶针座用于固定顶针杆到模架上,顶针杆则是顶针的工作部分,用于在冷冲压过程中对工件进行定位和成形。

顶针的设计和制造要考虑到模具使用过程中的载荷、精度和耐磨性等要求。

五、导柱导柱是冷冲压模具中的重要组成部分,用于引导模具在冷冲压过程中的上下运动。

导柱通常由导柱座和导柱柱体组成,导柱座用于固定导柱到模架上,导柱柱体则起到支撑和引导的作用。

导柱的设计和制造要考虑到导向精度、耐磨性和稳定性等因素。

冷冲压模具的基本结构就是由模架、上模、下模、顶针和导柱等部分组成。

模架起到支撑和固定模具的作用,上模和下模是冷冲压工序中的工作部分,顶针用于定位和成形工件,导柱则用于引导模具的上下运动。

这些组成部分相互配合,共同完成冷冲压加工的任务。

在设计和制造冷冲压模具时,需要考虑到各部分的功能和使用要求,以确保模具的性能和寿命。

同时,在使用过程中还需要进行定期的维护和保养,以延长模具的使用寿命和保证加工质量。

五金模具基本结构解析

五金模具基本结构解析五金模具,又称金属模具或金属模具,是一种用于制造金属或非金属制品的模具。

它主要用于压铸、冲压、注塑、压延、挤压等工艺中,用来制造各种形状和尺寸的产品。

五金模具基本结构非常复杂,通常包括模具底座、模具芯、模具腔、模具导柱、模具导套等组成部分。

下面将对五金模具的基本结构进行详细解析。

一、模具底座模具底座是支撑整个模具结构的基础部分,通常用于固定模具芯、模具腔等零部件。

模具底座通常由优质的合金钢或钢板制成,具有高强度、耐磨、耐压等特点。

模具底座上还安装有模具导柱、模具导套等配件,用于引导模具芯、模具腔等零件的移动和定位。

二、模具芯模具芯是五金模具中具有高度精度的零部件,主要用于成型产品的内腔部分。

模具芯通常采用高速钢、硬质合金等材料制成,具有高硬度、高耐磨等特点。

模具芯的内腔部分通常用来制造产品的内部结构,形状和尺寸必须与产品零件要求相匹配,否则会影响产品质量。

三、模具腔模具腔是五金模具中用来成型产品外形的零部件,通常接合模具芯形成完整的产品结构。

模具腔通常采用高速钢、硬质合金等耐磨材料制成,能够承受高压力、高温度等工作环境。

模具腔的表面通常需要进行精密的加工,以确保产品表面质量和精度。

四、模具导柱模具导柱是用来引导模具芯、模具腔等部件在模具底座上移动和定位的零部件。

模具导柱主要由合金钢、不锈钢等材料制成,具有高硬度、高耐磨等特点。

模具导柱的表面通常需要进行表面处理,以提高耐磨性和抗腐蚀性。

五、模具导套模具导套是用来固定模具导柱、模具芯、模具腔等零部件在模具底座上的定位部件。

模具导套通常由自润滑材料、合金钢等制成,能够保持模具零部件的定位精度和稳定性。

模具导套的表面通常需要进行表面处理,以减少摩擦和磨损。

总的来说,五金模具的基本结构是一个复杂且精密的系统,需要各个零部件之间紧密配合,以确保产品成型的精度和质量。

五金模具的设计和制造需要高度专业的技术和经验,只有具备先进的设备和技术,以及严格的质量控制体系,才能生产出高质量的五金模具产品。

注塑模具结构详细讲解

注塑模具结构详细讲解

注塑模具结构详细讲解

一、注塑模具的结构

1、模芯系统

模芯系统是注塑模具最基本的部分,也是注塑件形状的核心部分,模芯系统由模芯、模芯杆、模芯销等组成,是注塑模具的直接决定因素。

2、分型面系统

分型面系统是指模具上的分型面,一个注塑零件有多个型腔,那么模具上就有多块分型面,分型面是注塑件完成型腔分割的主要部件,此系统由分型面、模板及相应的锁模元件组成。

3、出料系统

出料系统是指模具内部空间外部出料口,在加工周期结束后,零件从模具中排出,出料系统由出料口、排模杆、排模座等组成。

4、加热系统

加热系统是模具加热的系统,它的作用是使模具的温度与注塑料浇注的温度保持一致,加热系统由加热器、电加热系统等组成。

5、冷却系统

冷却系统是指模具的冷却系统,它的作用是使模具的温度减少,以便加工周期结束后能够及时将注塑件排出,冷却系统由冷却水管、冷却器、冷却液等组成。

6、导模系统

导模系统是指用于将熔融料从料筒传递到型腔中的系统,它的功能是保证料筒内的注塑料均匀流入模具内部,导模系统由导模杆、料筒阀、排压杆等组成。

二、注塑模具的类型

1、滑块式注塑模具

滑块式注塑模具是模具机构设计中使用比较多的一种,它可以实现多模芯的任意选择,在模具的结构中,主要有模架、底盘、滑块和滑块销等。

2、分型销式注塑模具

分型销式注塑模具是模具结构设计中最为常用的一种,它可以实现多模芯多模型任意结合,在模具的结构中,主要有模架、底盘、分型销和分型销座等。

3、拉力式注塑模具

拉力式注塑模具是模具结构设计中使用比较少的一种,它可以实现多模芯的任意拉出,在模具的结构中,主要有模架、底盘、拉力轴和拉力钻等。

模具基本结构简介之三板模

模具基本結構簡介之三板模1. 介绍在模具制造中,使用三板模是非常常见的一种模具形式。

三板模是由上模板、下模板和侧模板组成的,其中上模板和下模板通常用于形成模具内部的空腔,而侧模板则用于固定和定位上下模板。

本文将详细介绍三板模的基本结构和工作原理。

2. 上模板上模板是三板模中的一个关键部分,其主要作用是形成模具内部的空腔。

上模板通常由高强度的金属材料制成,如钢材。

在制造上模板时,通常需要经历下列工序:•材料选择:选择适合的金属材料,常用的有P20、H13等;•加工:根据设计要求,进行铣削、镟削、磨削等加工工艺;•加工表面:通过研磨等方法使上模板表面光滑度更高;•热处理:采用淬火、回火等热处理工艺提高材料的硬度和强度;•组装:将上模板与其他模具部件组装在一起。

上模板的设计需要考虑产品形状、尺寸和生产工艺等因素,以满足模具的使用要求。

3. 下模板下模板是三板模中另一个重要组成部分,其主要作用是提供模具内部空腔的下半部分。

下模板与上模板紧密配合,共同形成模具的工作空间。

下模板通常也是由高强度金属材料制成,制造工艺与上模板类似。

下模板与上模板、侧模板和模具座等部件一起组成了一个完整的模具系统。

下模板的设计需要考虑模具的定位槽、导柱、导套等结构,以确保模具的定位精度和稳定性。

侧模板是三板模中的一个重要组成部分,其主要作用是固定和定位上模板和下模板。

侧模板通常由金属材料制成,具有较高的刚性和稳定性。

在制造侧模板时,需要考虑到以下方面:•加工精度:侧模板的加工精度需要保证模具的定位精度,以便正确装配上下模板;•耐磨性:侧模板需要具备一定的耐磨性,以应对模具长时间使用时的摩擦和磨损;•安装便捷性:侧模板的安装需要方便快捷,以提高模具的装配效率。

侧模板与上模板和下模板之间通常通过螺栓、导柱等连接方式进行固定。

使用三板模进行模具工作时,需要按照以下步骤进行:1.安装侧模板:先将侧模板固定在适当的位置,确保与上模板和下模板的配合精度。

模具典型结构

模具典型结构模具是制造工业中不可或缺的重要工具之一。

模具典型结构是模具中最基本和重要的部分,其结构种类繁多,常用的有冲模、压模、注塑模等。

本文将重点介绍几种典型的模具结构和其应用场景。

一、冲模结构冲模是一种最基本的模具结构,由模板、模架、上下模板装置、导向及压板等组成。

主要用于冲裁、冷冲、复合模冲压、拉伸、压铸等制造工艺,适用于不同类型的工件加工。

冲模分为单动模和连动模两种。

单动模结构可以实现单方向的模具运动,常用于小批量和单个零件生产;而连动模结构可以在多个方向上运动,常用于大批量生产。

在冲模的应用过程中,需要注意以下几个方面:首先,要对模具材料进行合理的选择,以保证模具的强度和耐磨性;其次,要注意模具的保养和维护,及时更换磨损的零部件;最后,要根据具体的加工工序选择合适的模具结构,以提高效率和降低成本。

二、压模结构压模是一种用于金属、塑料等高强度材料的成形工艺。

其主要特点是通过一定的压力将原材料变形成所需要的形状。

压模结构由上、下模板、导向柱及压板等组成,通常可分为单向压模和双向压模两种类型。

在压模的生产过程中,需要注意以下几点:首先,要根据具体的成形工件选择合适的模具结构;其次,要对模具材料进行合理的选择和设计,以保证模具的强度和耐磨性;最后,要对模具保持适当的湿度和温度,以保证模具的使用寿命和稳定性。

三、注塑模结构注塑模是一种用于塑料制品生产的模具结构。

其主要特点是通过注塑机将熔融的塑料注入模具中,在模具中冷却成型。

注塑模结构由模板、闭合系统、导向装置、喷嘴、螺旋杆及保温系统等组成。

在注塑模的应用过程中,需要注意以下几个方面:首先,要根据具体的塑料材料和生产工艺选择合适的注塑模结构;其次,要对模具材料进行合理的选择和设计,以保证模具的强度和耐磨性;最后,要对模具进行维护和保养,及时更换磨损的零部件,以保证生产效率和成品质量。

总结:模具典型结构是模具制造中最基本和重要的部分,其结构种类繁多,常用的有冲模、压模、注塑模等。

压铸模具的基本结构

压铸模具的基本结构

压铸模具是用于制造金属零件的一种工具,它的基本结构可以分为以下几部分:

1. 上模座:上模座是模具的上部支撑结构,通常由钢板制成。

它的作用是承受压力和保持模具的稳定性。

上模座上还设有导柱,用于定位和引导模具的上模。

2. 下模座:下模座是模具的下部支撑结构,也是由钢板制成。

它的作用是承受压力和支撑模具的基座。

下模座上还设有导柱和导套,用于定位和引导模具的下模。

3. 上模板:上模板是模具的上部工作部件,通常由特殊合金钢制成。

它的作用是决定零件的形状和尺寸。

上模板上还设有浇口和排气孔,用于注入熔融金属和排出气体。

4. 下模板:下模板是模具的下部工作部件,也是由特殊合金钢制成。

它的作用是与上模板配合,形成零件的形状和尺寸。

下模板上还设有浇口和排气孔,与上模板的对应部分相连。

5. 滑块:滑块是模具的一个可移动部件,通常由特殊合金钢制成。

它的作用是通过滑道的引导,使上模和下模分离或接触。

滑块上还设有推杆和推杆导柱,用于控制滑块的移动。

6. 顶出杆:顶出杆是模具的一个可移动部件,通常由特殊合金钢制成。

它的作用是在零件成形后,用于将零件从模具中顶出。

顶出杆上还设有顶出杆导柱,用于控制顶出杆的移动。

7. 基座:基座是模具的底部支撑结构,通常由钢板制成。

它的作用是固定上模座和下模座,并提供整个模具的稳定性。

以上就是压铸模具的基本结构。

通过上模座和下模座的支撑,上模板和下模板的配合,滑块、顶出杆的移动,以及基座的固定,模具能够完成金属零件的成形过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单元(章节)备课笔记首页 教 师 张欢 编写日期 2011624 教研组 _________________ 审批日期 _______________

教学内容 第3章模具的基本结构及功能 总课时 2

目 的 要 求

理解冷冲模、塑料模和压铸模的基本结构、功能以及结构组 成

了解锻模的结构和组成 了解粉末冶金模的结构和组成 学会冷冲模、塑料模的组成

重 占 八、、 冷冲模、塑料模和压铸模的基本结构、功能以及结构组成

难 占 八、、 粉末冶金模的结构和组成

—尸片 早 节 内 容 课时分配 第一节 冷冲模结构

2 第二节 塑料成形模具结构 第三节 压铸模及锻模结构 第四节 粉末冶金模具结构 第五节 第六节 第七节 第八节 课时授课计戈I」 授课日期 班 另U 题 目 第3章模具的基本结构及功能 目 的 要 求 理解冷冲模、塑料模和压铸模的基本结构、功能以及结构组成 了解锻模的结构和组成 了解粉末冶金模的结构和组成 学会冷冲模、塑料模的组成

重 占 八、、 冷冲模、塑料模和压铸模的基本结构、功能以及结构组成

难 占 八、、

粉末冶金模的结构和组成

教具 课本 教学方法 讲授

报 书 设 计

第3章模具的基本结构及功能 第一节冷冲模结构 第二

节塑料成形模具结构 第三节压铸模及锻模结构 第四节粉末冶金模具结构 教学过程: 复习:1、冲压成形设备及工艺 2、 塑料成型设备及工艺

3、 模锻成形设备及工艺

4、 压铸成形设备及工艺

5、 粉末冶金成形设备及工艺简介

新课: 第3章模具的基本结构及功能 第一节冷冲模结构

1 •冷冲模的结构类型 冷冲模的结构类型很多,一般可按下列不同特征分类。 (1) 按工序性质分类,可分为落料模、冲孔模、切断模、切口模、切边模等。 (2) 按工序组合程度分类,可分为单工序模、级进模、复合模等。 (3) 按模具导向方式分类,可分为开式模、导板模、导柱模等。 (4) 按模具专业化程度分类,可分为通用模、专用模、自动模、组合模、简易 模等。 (5) 按模具工作零件所用材料分类,可分为钢质冲模、硬质合金冲模、锌基合 金冲模、橡胶冲模和钢带冲模等。 (6) 按模具结构尺寸分类,可分为大型冲模和中小型冲模等。

2 •冷冲模的结构组成 冷冲模的类型虽然很多,但任何一副冲裁模都是由 上模和下模两个部分组成 的。上模通过模柄或上模座固定在压力机的滑块上, 可随滑块作上、下往复运动, 是冲模的活动部分;下模通过下模座固定在压力机工作台或垫板上,是冲模的固 定部分。 根据各零部件在模具中所起的作用不同,一般又可将冲裁模分成以下几个部分。 (1) 工作零件。直接使坯料产生分离或塑性变形的零件,如图 3-1中的凸模17、 凹模7、凸凹模18等。工作零件是冷冲模中最重要的零件。 (2) 定位零件。确定坯料或工序件在冲模中正确位置的零件,如图 3-1中的挡 料销22、导料销6等。 (3) 卸料与出件零件。这类零件是将箍在凸模上或卡在凹模内的废料或冲件卸 下、推出或顶出,以保证冲压工作能继续进行,如图 3-1中的卸料板19、卸料螺 钉2、橡胶5、打杆15、推件块8等。 (4) 导向零件。确定上、下模的相对位置并保证运动导向精度的零件,如图 3-1 中的导柱3、导套10等。 (5) 支承与固定零件。将上述各类零件固定在上、下模上以及将上、下模连接 在压力机上的零件,如图3-1中的固定板4与9、垫板11、上模座13、下模座1、 模柄14等。这些零件是冷冲模的基础零件。 (6) 其他零件。除上述零件以外的零件,如紧固件(主要为螺钉、销钉)和侧

图3-1冲裁模的结构组成 1 —下模座 2 —卸料螺钉 3—导柱 4 —凸凹模固定板 5—橡胶 6—导料销 7—落料凹模 8—推件块9—凸模固定板 10—导套 11—垫板 12、20—销钉 13—上模座 14—模柄 15—打杆 16、21—螺钉仃一冲孔凸模 18—凸凹模 佃一卸料板 22—挡料销

一、冲裁模结构及特点 1、单工序模 单工序模又称简单模,是指在压力机的一次行程内只完成一种冲压工序的模 具,如落料模、冲孔模、弯曲模、拉深模等。 (1)落料模。 落料模指使制件沿封闭轮廓与板料分离的冲模。根据上、下模的导向形式, 有3种常见的落料模结构。 ① 无导向落料模(又称敞开式落料模)。 冲裁圆形制件的无导向落料模,如图 3-2所示,工作零件为凸模6和凹模8 (凸、凹模具有锋禾I」的刃口,且保持较小而均匀的冲裁间隙) ,定位零件为挡料

y 销7,卸料零件为橡胶5,其余零件起联接固定作用。 ② 导板式落料模。 冲制圆形零件的导板式落料模,如图3-3所示,工作零件为凸模5和凹模8, 定位零件是活动挡料销6、始用挡料销10、导料板12和承料板11,导板7既是 导向零件又是卸料零件。 导板模与无导向模相比,冲件精度高,模具寿命长,安装容易,卸料可靠, 操作安全,但制造比较麻烦。导板模一般用于形状较简单、尺寸不大、料厚大于 0.3 mm的小件冲裁。

③ 导柱式落料模。 导柱式固定卸料落料模,如图3-4所示,凸模3和凹模9是工作零件,固定 挡料销8与导料板(与固定卸料板1做成了一整体)是定位零件,导柱 5、导套 7为导向零件,固定卸料板1只起卸料作用。 该模具用固定挡料销和导料板对条料定位, 冲件由凸模逐次从凹模孔中推下并经 压力机工作台孔漏入料箱。 导柱式弹顶落料模,如图3-5所示,该落料模除上、下模采用了导柱 19和 导套20进行导向以外,还采用了由卸料板 11、卸料弹簧2及卸料螺钉3构成的 弹性卸料装置和由顶件块13、顶杆15、弹顶器(由托板16、橡胶22、螺栓17、 螺母21构成)构成的弹性顶件装置来卸下废料和顶出冲件,冲件的变形小,且 尺寸精度和平面度较高。

(2)冲孔模。冲孔模指沿封闭轮廓将废料从坯料或工序件上分离而得到带孔冲 件的冲裁模。冲孔模的结构与一般落料模相似,但冲孔模有自己的特点:冲孔大 多是在工序件上进行,为了保证冲件平整,冲孔模一般采用弹性卸料装置(兼压 料作用)

斜楔式侧面冲孔模,如图3-7所示,该模具是依靠固定在上模的斜楔 1把压 力机滑块的垂直运动变为推动滑块 4的水平运动,从而带动凸模5在水平方向进 行冲孔。凸模5与凹模6的对准是依靠滑块在导滑槽内滑动来保证的,上模回升 时滑块的复位靠橡胶的弹性恢复来完成。 这种结构的凸模常对称布置,最适宜 壁部对称孔的冲裁,主要用于冲裁空心件或弯曲件等成形件上的侧孔、侧槽、侧 切口等。

凸模全长导向的小孔冲孔模,如图 3-8所示,该模具的结构特点如下。 ① 采用了凸模全长导向结构。 ② 模具导向精度高。

短凸模多孔冲孔模,如图3-9所示,用于冲裁孔多而尺寸小的冲裁件。该模 具的主要特点是采用了厚垫板短凸模的结构。由于凸模大为缩短,同时它以卸料 板5为导向,其配合为H7/h6,而与固定板2以H8/h6间隙配合得到良好导向, 因此大大提高了凸模的刚度。

2 •复合模 复合模是指在压力机的一次行程中,在模具的同一个工位上同时完成两道或 两道以上不同冲压工序的冲模。复合模是一种多工序冲模,它在结构上的主要特 征是有一个或几个具有双重作用的工作零件 一一凸凹模。 落料冲孔复合模工作部分的结构原理图, 如图3-10所示,凸凹模5兼起落料 凸模和冲孔凹模的作用,它与落料凹模 3配合完成落料工序,与冲孔凸模2配合 完成冲孔工序。在压力机的一次行程内,在冲模的同一工位上,凸凹模既完成了 落料又完成了冲孔的双重任务。 冲裁结束后,制件卡在落料凹模内腔由推件块 1推出,条料箍在凸凹模上由 卸料板4卸下,冲孔废料卡在凸凹模内由冲孔凸模逐次推下。

3 图3-10复合模结构原理 1—推件块 2—冲孔凸模 3—落料凹模 4—卸料板 5—凸凹模

下面分别介绍落料冲孔复合模和落料拉深复合模两种常见复合模的结构、 动 作原理及特点。 (1)落料冲孔复合模。落料冲孔复合模根据凸凹模在模具中的装置位置不同, 有正装式复合模和倒装式复合模两种。凸凹模装在上模的称为正装式复合模,装 在下模的称为倒装式复合模。 垫圈落料冲孔正装式复合模,如图3-11所示。工作零件为冲孔凸模7、落料 凹模6和凸凹模4,定位零件为挡料销12及导料板(与卸料板2作成一整体,即卸料板悬臂下部左侧台阶面),卸料零件为卸料板2,推杆3起推件作用,顶杆 11、顶件块5及弹顶器10组成顶件装置,卸料板2还兼起导板导向作用

1—螺钉 2—卸料板兼导板 3—推杆 4—凸凹模5—顶件块 6—落料凹模 7—冲孔凸模 8—凸模固定板9—下模座 10—弹顶器 11—顶杆 12—挡料 销

一般只在制件的平整度要求较高、孔间距和孔边距不大的情况下采用。 图3-1所示为垫圈落料冲孔倒装式复合模。该模具的凸凹模 18在下模,落 料凹模7和冲孔凸模17在上模,上、下模利用导柱导套导向。

(2)落料拉深复合模。 圆筒形件落料拉深复合模的典型结构,如图 3-12所示。凸凹模10兼起落料

1—模柄 2—打杆 3—垫板 4—推件块 5—导料板 6—卸料板 7—上模座制件阁

图3-12落料拉深复合模