JBT 7512.2-2014 圆弧齿同步带传动 第2部分:带轮

生产传输线 技术条件

太阳电池组件生产传输线技术要求1技术要求1.1 一般技术要求1.1.1 传输线应符合本标准的要求,并按经规定程序批准的图样和技术文件制造。

1.1.2 传输线中各工位相同的零、部件必须保证其通用性和互换性。

1.1.3 传输线的所有原材料、外购件、外协件均应有制造厂的合格证明文件,否则须按有关标准检验合格后方可使用。

1.1.4 传输线中钢板和型钢的冲剪件不得有裂纹、夹层、凹陷、皱纹等缺陷,并应清除尖棱和毛刺。

1.1.5 金属结构件的焊接应牢固,不得出现夹渣、咬肉、烧穿、裂纹、未熔合等缺陷,焊缝应打磨整齐。

1.1.6 传输线外观应整洁,不得有锈蚀、碰伤等缺陷。

涂漆表面应均匀、光亮、色泽一致,不允许有气泡、脱落、流挂、皱皮等缺陷。

1.1.7 所有零件涂漆前应将表面锈层、油污、焊渣和尘垢等清除干净。

1.1.8 所有涂漆零件涂层厚度不小于40微米,附着力不低于GB 9286中2级的要求。

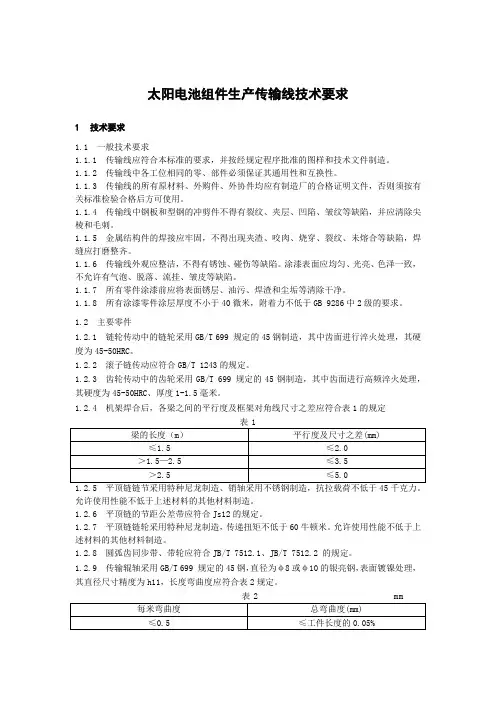

1.2 主要零件1.2.1 链轮传动中的链轮采用GB/T 699 规定的45钢制造,其中齿面进行淬火处理,其硬度为45-50HRC。

1.2.2 滚子链传动应符合GB/T 1243的规定。

1.2.3 齿轮传动中的齿轮采用GB/T 699 规定的45钢制造,其中齿面进行高频淬火处理,其硬度为45-50HRC、厚度1-1.5毫米。

1.2.4 机架焊合后,各梁之间的平行度及框架对角线尺寸之差应符合表1的规定允许使用性能不低于上述材料的其他材料制造。

1.2.6 平顶链的节距公差带应符合Js12的规定。

1.2.7 平顶链链轮采用特种尼龙制造,传递扭矩不低于60牛顿米。

允许使用性能不低于上述材料的其他材料制造。

1.2.8 圆弧齿同步带、带轮应符合JB/T 7512.1、JB/T 7512.2 的规定。

1.2.9 传输辊轴采用GB/T 699 规定的45钢,直径为φ8或φ10的银亮钢,表面镀镍处理,其直径尺寸精度为h11,长度弯曲度应符合表2规定。

同步带轮的知识汇总

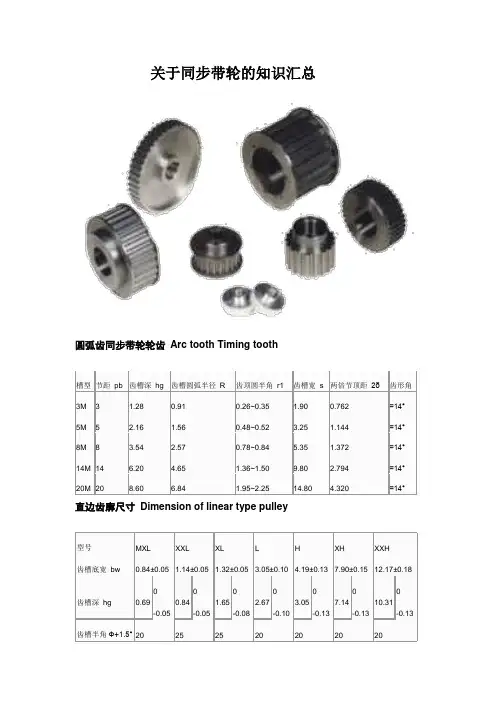

关于同步带轮的知识汇总圆弧齿同步带轮轮齿Arc tooth Timing tooth直边齿廓尺寸Dimension of linear type pulley1、同步带轮的型式2、齿型尺寸、公差及技术参数3、各种型号同步带轮齿面宽度尺寸表4、订购须知圆弧齿轮传动类型:1) 圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。

2) 单圆弧齿轮的接触线强度比同等条件下渐开线齿轮高,但弯曲强度比渐开线低。

3) 圆弧齿轮主要采用软齿面或中硬齿面,采用硬齿面时一般用矮形齿。

圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回圆弧齿轮传动的特点:1) 圆弧齿轮传动试点啮合传动,值适用于斜齿轮,不能用于直齿轮。

2) 相对曲率半径比渐开线大,接触强度比渐开线高。

3) 对中心距变动的敏感性比渐开线大。

加工时,对切齿深度要求较高,不允许径向变位切削,并严格控制装配误差。

单圆弧齿轮传动小齿轮的凸齿工作齿廓在节圆以外,齿廓圆心在节圆上;大齿轮的凹齿工作齿廓在节圆内﹐齿廓圆心略偏於节圆以外(图2 单圆弧齿轮传动的嚙合情况)。

由於大齿轮的齿廓圆弧半径p2 略大於小齿轮的齿廓半径p1﹐故当两齿廓转到K 点﹐其公法线通过节点c时﹐齿便接触﹐旋即分离﹐但与它相邻的另一端面的齿廓随即接触﹐即两轮齿K1﹑K'1﹐K2﹑K'2﹑K3﹑K'3 ……各点依次沿嚙合线接触。

因此﹐圆弧齿轮任一端面上凹﹑凸齿廓仅作瞬时嚙合。

一对新圆弧齿轮在理论上是瞬时点嚙合﹐故圆弧齿轮传动又常称为圆弧点嚙合齿轮传动。

轮齿经过磨合后﹐实际上齿廓能沿齿高有相当长的一段线接触。

圆弧齿轮传动的特点是﹕(1)综合曲率半径比渐开线齿轮传动大很多﹐其接触强度比渐开线齿轮传动约高0.5~1.5倍﹔(2)两轮齿沿嚙合线方向的滚动速度很大﹐齿面间易於形成油膜﹐传动效率较高﹐一般可达0.99~0.995﹔(3)圆弧齿轮沿齿高方向磨损均匀﹐且容易跑合﹔(4)圆弧齿轮无根切现象﹐故最小齿数可以少。

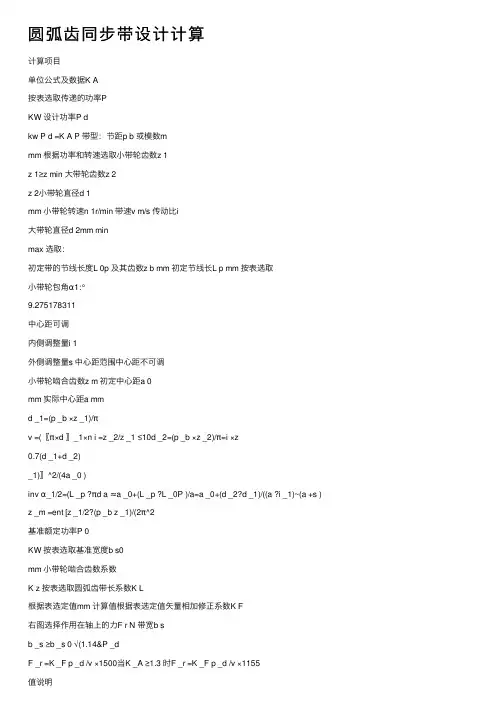

圆弧齿同步带设计计算

圆弧齿同步带设计计算计算项⽬单位公式及数据K A按表选取传递的功率PKW 设计功率P dkw P d =K A P 带型:节距p b 或模数mmm 根据功率和转速选取⼩带轮齿数z 1z 1≥z min ⼤带轮齿数z 2z 2⼩带轮直径d 1mm ⼩带轮转速n 1r/min 带速v m/s 传动⽐i⼤带轮直径d 2mm minmax 选取:初定带的节线长度L 0p 及其齿数z b mm 初定节线长L p mm 按表选取⼩带轮包⾓α1:°9.275178311中⼼距可调内侧调整量i 1外侧调整量s 中⼼距范围中⼼距不可调⼩带轮啮合齿数z m 初定中⼼距a 0mm 实际中⼼距a mmd _1=(p _b ×z _1)/πv =(〖π×d 〗_1×n i =z _2/z _1 ≤10d _2=(p _b ×z _2)/π=i ×z0.7(d _1+d _2)_1)〗^2/(4a _0 )inv α_1/2=(L _p ?πd a ≈a _0+(L _p ?L _0P )/a=a _0+(d _2?d _1)/((a ?i _1)~(a +s ) z _m =ent [z _1/2?(p _b z _1)/(2π^2基准额定功率P 0KW 按表选取基准宽度b s0mm ⼩带轮啮合齿数系数K z 按表选取圆弧齿带长系数K L根据表选定值mm 计算值根据表选定值⽮量相加修正系数K F右图选择作⽤在轴上的⼒F r N 带宽b sb _s ≥b _s 0 √(1.14&P _dF _r =K _F p _d /v ×1500当K _A ≥1.3 时F _r =K _F p _d /v ×1155值说明1.4按表选取0.10.143为使传动平稳,尽量选取最⼩值。

20速度和安装尺⼨允许时尽可能选取⼤值5519.098593178000.82.75n2-⼤带轮转速。

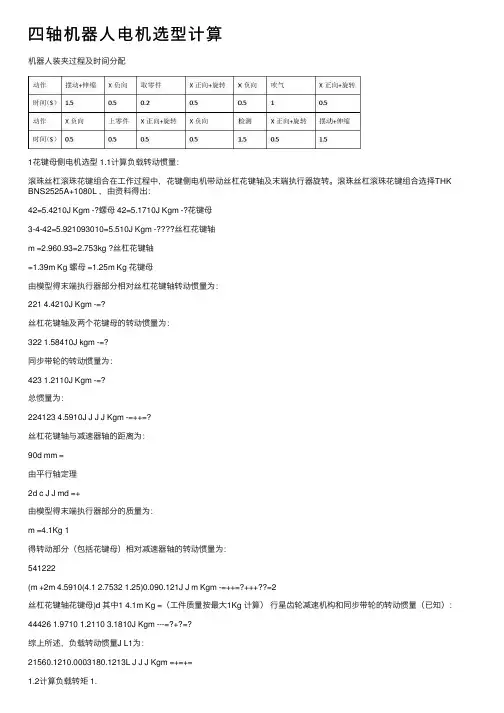

四轴机器人电机选型计算

四轴机器⼈电机选型计算机器⼈装夹过程及时间分配1花键母侧电机选型 1.1计算负载转动惯量:滚珠丝杠滚珠花键组合在⼯作过程中,花键侧电机带动丝杠花键轴及末端执⾏器旋转。

滚珠丝杠滚珠花键组合选择THK BNS2525A+1080L ,由资料得出:42=5.4210J Kgm -?螺母 42=5.1710J Kgm -?花键母3-4-42=5.921093010=5.510J Kgm -丝杠花键轴m =2.960.93=2.753kg ?丝杠花键轴=1.39m Kg 螺母 =1.25m Kg 花键母由模型得末端执⾏器部分相对丝杠花键轴转动惯量为:221 4.4210J Kgm -=?丝杠花键轴及两个花键母的转动惯量为:322 1.58410J kgm -=?同步带轮的转动惯量为:423 1.2110J Kgm -=?总惯量为:224123 4.5910J J J J Kgm -=++=?丝杠花键轴与减速器轴的距离为:90d mm =由平⾏轴定理2d c J J md =+由模型得末端执⾏器部分的质量为:m =4.1Kg 1得转动部分(包括花键母)相对减速器轴的转动惯量为:541222(m +2m 4.5910(4.1 2.7532 1.25)0.090.121J J m Kgm -=++=?+++??=2丝杠花键轴花键母)d 其中1 4.1m Kg =(⼯件质量按最⼤1Kg 计算)⾏星齿轮减速机构和同步带轮的转动惯量(已知):44426 1.9710 1.2110 3.1810J Kgm ---=?+?=?综上所述,负载转动惯量J L1为:21560.1210.0003180.1213L J J J Kgm =+=+=1.2计算负载转矩 1.2.1加速转矩根据机器⼈在上下料,吹⽓以及位置检测过程中对末端执⾏器的运动要求,初定电机带动末端执⾏器旋转的⼯作过程中,加速时间为1t ,匀速时间为2t ,减速时间为1t ,如图所⽰。

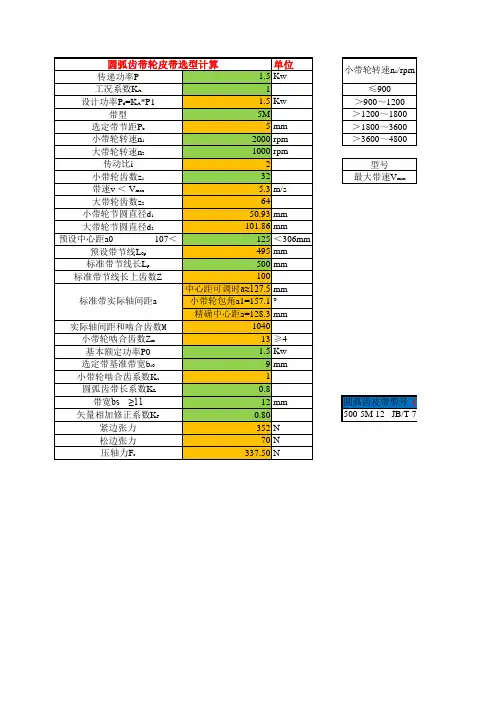

圆弧齿同步带计算(20161021改进版)

单位

Kw Kw mm rpm rpm

小带轮转速n1/rpm ≤900 >900~1200 >1200~1800 பைடு நூலகம்1800~3600 >3600~4800 型号 最大带速Vmax

m/s mm mm <306mm mm mm mm ° mm ≥4 Kw mm

mm N N N

圆弧齿皮带型号(结果) 500-5M 12 JB/T 7512.1-1994

圆弧齿带轮皮带选型计算

1.5 传递功率P 1 工况系数KA 1.5 设计功率Pd=KA*P1 5M 带型 5 选定带节距Pb 2000 小带轮转速n1 1000 大带轮转速n2 2 传动比i 32 小带轮齿数z1 5.3 带速v < Vmax 64 大带轮齿数z2 50.93 小带轮节圆直径d1 101.86 大带轮节圆直径d2 预设中心距a0 107< 125 495 预设带节线L0p 500 标准带节线长Lp 100 标准带节线长上齿数Z 中心距可调时a≈127.5 标准带实际轴间距a 小带轮包角a1=157.1 精确中心距a=128.3 1040 实际轴间距和啮合齿数M 13 小带轮啮合齿数Zm 1.5 基本额定功率P0 9 选定带基准带宽bs0 1 小带轮啮合齿系数Kz 0.8 圆弧齿带长系数KL 带宽bs ≥11 12 0.80 矢量相加修正系数KF 352 紧边张力 70 松边张力 337.50 压轴力Fr

小带轮最小齿数(圆弧齿)(JB/T 7512.3-1994) 3M 5M 8M 14M 20M 10 14 22 28 34 14 20 28 28 34 16 24 32 32 38 20 28 36 22 30 3M、5M 8M、14M 40~50 35~40 20M 25~30

皮带型号(结果) 12 JB/T 7512.1-1994

设计说明书

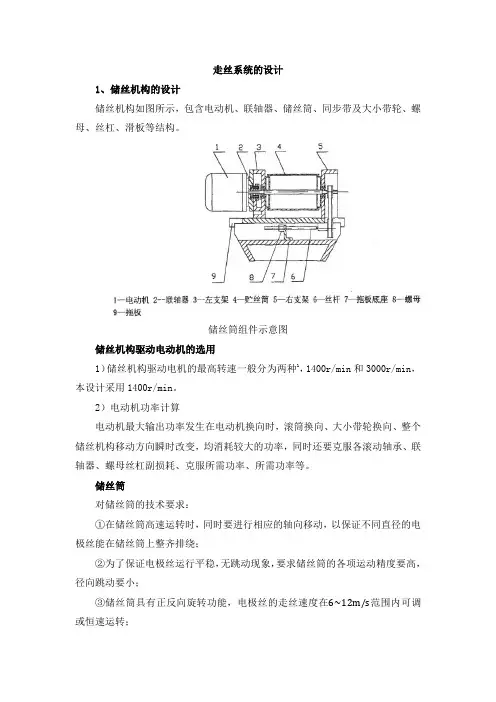

走丝系统的设计1、储丝机构的设计储丝机构如图所示,包含电动机、联轴器、储丝筒、同步带及大小带轮、螺母、丝杠、滑板等结构。

储丝筒组件示意图储丝机构驱动电动机的选用1)储丝机构驱动电机的最高转速一般分为两种1,1400r/min和3000r/min,本设计采用1400r/min。

2)电动机功率计算电动机最大输出功率发生在电动机换向时,滚筒换向、大小带轮换向、整个储丝机构移动方向瞬时改变,均消耗较大的功率,同时还要克服各滚动轴承、联轴器、螺母丝杠副损耗、克服所需功率、所需功率等。

储丝筒对储丝筒的技术要求:①在储丝筒高速运转时,同时要进行相应的轴向移动,以保证不同直径的电极丝能在储丝筒上整齐排绕;②为了保证电极丝运行平稳,无跳动现象,要求储丝筒的各项运动精度要高,径向跳动要小;③储丝筒具有正反向旋转功能,电极丝的走丝速度在6~12m/s范围内可调或恒速运转;储丝筒是电极丝稳定移动和整齐排绕的关键部件之一,一般用45号钢、不锈钢、铝合金材料制造2,本次设计采用45号钢。

为减小转动惯量,筒壁应尽量薄,按机床规格不同,选用范围为1.5~5mm,本机床定位为中小型机床,壁厚选用δ=3mm。

用钢制作储丝筒时,直径一般采用≤∅120mm;用铝合金材料制作储丝筒时,直径在∅120~∅160mm之间。

要求储丝筒外表面粗糙度R a≤0.8μm,储丝筒组件要做动平衡实验,以保证运转平稳,延长轴承使用寿命。

机床走丝速度定位为8m/s,滚筒与电动机通过联轴器连接,其转动速度为1400r/min。

故其大径为D=60vnπ=60×81400×3.14=0.1091m,圆整取D=110mm。

则其小径d=D-2δ=110-2×3=104mm储丝筒长度,由于是中小型机床,选用L=400mm。

查相关资料可知,碳钢的密度ρ=7.8×103Kg/m3故储丝筒的质量m=ρv=ρ=7.8×103×(1102−1042)×10−6×π×0.44= 3.15Kg储丝筒的转动惯量J=mr2=m D24=3.15×(110×10−3)24=0.0096Kg.m2由于在换向过程中,电极丝速度是变化的,从一个方向的8m/s逐渐减小到0再加速至另一个方向的8m/s。

同步带检验标准

米尺(精度 淋雨雪痕迹;

e、如标识格式不符公司规定,则判定不合格,

1mm)

6、外包装结实耐用,便于多次转储。

并要求供应商对标识格式进行相应修改。如标

7、确认标示上的日期是否超出正常库存期;

示上的日期超出正常库存期,则需查看是否是

否存在外观质量问题或隐患,如存在则判定不

合格,如不存在则走让步接收流程。

第 5 步 外观检验 目检

8、同步带内表面(工作面)应具有等间距的饱满带

齿,齿面包布不应有折迭、破损等现象。 9、表面不允许有欠硫现象,带表面气泡有下列现象 之一的为不合格: a、发现 3 处以上的气泡或气孔。

b、一个气泡或气孔的直径在 0.8mm 之上。

c、一个齿的两侧出现有气孔。

10、切割后的同步带应剪去抗拉体的线绳线头,带

外观

4

一般检验水平 II 多于 2 000 条为一批,在每

批产品中抽取三条进行物理

性能测试,但此种测试每月

不得少于一次。……

第 4 步 包装

d、如外包装不合格,则需根据外包装不合格

严重性、物料所需储存时间、物料安装地点,

物料是否需要转储等信息,反馈 SQE,判定是

5、目检产品的外包装质量,确认是否有破损、磕碰、否可以让步接收。

第7步

物理性能 试验

并提供实验报告。(物理性能检测项目应包括拉伸强 g、如不符合附件表 1 的规定值,则判定不合 度、伸长率、带背硬度、包布粘合强度、芯绳粘合 格。

强度、齿体剪切强度)

13、根据抽样方案抽取相应数量的部品:

用游标卡尺测量产品尺寸。

检验项目应包括应包括:

游 标 卡 尺 ①、齿形检验(目测)

认为合格。

④、齿宽(S)、带厚(ht),带宽测量。

同步带检验标准

1、 2、

关键特性 3、

4、

包装 外观质量 尺寸 物理性能

备注

变更标记

拟制/日期 审核/日期 变更申请单号 检验员/SQE 确认及日期 批准/日期

橡胶同步带检验标准(指导部分)

编号:

操作步骤 检验项目 检测设备

详细操作方法及内容

标准要求、注意事项

备注

第 1 步 资料审查 ……

1、确定供应商是否提供规定格式的自检记录。

的两侧面应无毛刺。

f、如不符合规定,则判定不合格。

11、同步带表面应有水洗不掉的明显标识(当无法

制作标识时可用悬挂标签来替代),标识中应包括以

下内容:

a、产品名称及制造厂名或商标。

b、规格标记。

c、制造年月或其代号。

d、“严禁曲折”等关于使用要求的字样。

……

12、物理性能试验由供应商按照 GB/T10716 做实验,

认为合格。

④、齿宽(S)、带厚(ht),带宽测量。

1、抽样方案按照第 3 步规定进行;对供应商的每个送货批次产品进行随机抽样检验。

2、对产品的 12 项的测试结果:根据供应商提供的检测报告,检验合格,记录“Y”字样;检验不合格,记录“N”字样,并对不合格项目的原因或测 检验记录

试数据作出详细记录,并保留好供应商提供的检测报告。 要求

h、梯形齿同步带的尺寸及极限偏差应符合

第8步

( 精 度 ②、非圆弧齿同步带形式检验(目测:单面同步带、GB/T 11616规定,圆弧齿同步带的尺寸及其极

尺寸检验

……

0.02mm) 双量(粗略):沿同步带齿背面方向测量圆 符合 JB/T 7512. 1 规定。

周长,测得数值与标准值对比,值差在±5mm 内即

圆弧齿同步带传动设计计算实例

圆弧齿同步带传动设计计算实例)~]l虱 ;,哳 1V7 同步带传动设计计算实例中捷友谊厂羔壁 TH12-,._乙同步带传动是将啮合传动原理应用于带传动领域的一种同步传动 ,是近年来国际上发展较快的一种传动技术 ,它兼有带传动 , 链传动和齿轮传动三者之优点 ,可在相当广泛的范围内代替三角带 ,平型带传动 ,链传动和齿轮传动 .同步带按带齿的形状可分为梯形齿和圆弧齿两大类 .圆弧齿与梯形齿相比 ,它的齿体加大 ,齿体排列较密 ,传动功率增大 . 因其齿形曲线为圆弧 ,故可减小带轮直径而不会影响运转性能 ,这就可使传动装置设计更紧凑 :另外也避免了梯形齿的应力集中现象 .使带的齿根和齿顶不易损坏 .可延长同步带的使用寿命 .下面 ,将中捷友谊厂生产的 THY564o 型立式铣镗加工中心 :X,Y,Z 各向进给所采用的圆弧齿同步带传动的设计讦算推荐给大家.,,求设计琦章 Nc 考虑到工作条件带的使用寿命 ,运转 :20:一?一2-2):20(5.2—1).!4=20:32:84:26按(2)式校验丁cZ1sin 一 2h:2Osin45.一 2 ————■一一—_1=一 Sll4.l01 一 ..nK.:4I.5>Zz速度等变化 .一般设计功率应 LL-v- 作机械 _的额定功率高 ,设计功率 Nc 可按下式计算 : NC=CCN式中 Nc——设计功率 (kW) Cc——功率修正系数N——工作机械的额定功率 (kW)I.功率修正系数 Cc 一般由下面几项组成①工况系数 Fs 按原动机(电机)级别 I 级,铣镗床. 查表 I 确定 Fs=I.5.②同步带的疲劳修正系数 Ct 按工作方式每天连续运转 8~ IOh,查表 2 确定Cf= 一 0.I.③增速修正系数 C 该传动为减速传动 ,查表 3 确定 C---0. 于是,功率修正系数 Cc 为: C.=Fs+Cl+C=I.5 一o.I+o-I.42.工作机械的额定功率 N 满足邻接条件 .为此,可确定 :K=4.Zl=20,Zz=32,Z3=84 参考文献l黄锡恺 ,郑文纬 .机械原理 , 高等教育出版社 ,l981 年2机械设计 . 西北工业大学机械原理及机械零件教研组,(上册)人民教育出版社 ,1978 年3一裹 1 工况系数 F工况系数工作机械原动机级剔I级I级I级搅拌机用于液体 1.41.61.8用于半液体 1.51.71.9 排风扇和离心式风机 .引风机 1.61.82.0 推进器,鼓风机 ,矿井通风机 1.82.02.2 离心机1.71.9离心式或回旋式空压机 1.611.71.8 往复式空压机 2.02.22.4升降机 1.61.82.0破碎机.滚筒式 .球磨式 ,鳄式 2.22.5 发电机和激磁装置 1.01.82.(天轴 1.51.71.E造纸机械 .搅拌机 ,碾光机 ,干燥机_——卷纸机 1.41.61.£切纸机 ,研磨机1.71.92.】陶瓷机械 :切割机 ,轧碎机1.51.71.E 研磨机 1.82.02.I 洗衣机.洗涤机 .绞衣机 1.61.82.C 橡胶机械1.61.82.(木工机械 :车床 ,带锯床1.31.4 切割机.圆盘锯床.刨床 1.41.6 食品机械 t 捏和机 ,干混机J1.4l1.6J1.8 印刷机械:轮转印刷机 .透印机,叠纸机_——行型活字铸造机 .平扳印刷机 1.41.61.8 纺织机械 :整经机 .络纱机 1.61.7——织布机,纺纱机 ,捻丝机 1.61.82.0 机床:钻床.车床.车丝机 .镗床.1.41.61.8 铣床 ,刨床,磨床 1.51.71.9 开炼机,辗压机 ,球磨机 .盘辗砂机 1.71.92.1 泵:离心泵 .齿轮泵 1.5t.72.4 活塞泵2.02.22.4 机筛:转鼓式 ,锥式 1.41.5 振动式 1.41.7 输送机:橡胶输送带(轻型),1.31.51.7 橡胶输送带(重型)1.61.71.8鳞板输送机 :斗式提升机 ,卷扬机1.71.81.9热风机 1.71.92.0 '•4--——裹 2 疲劳修正系数 Cf 问歇式或季节式—— o.1 每天连续运转 8~lOh 一 o.1 每天连续运转 1O~16h+0.1 每天连续运转 16~24h+0.2 有情轮或张紧轮 +0.2 表 5.增速修正系数 C 该机床三个坐标进给均采用交流伺服电机,通过同步带降速驱动滚珠丝杠的传动方式 .设计选用兰州电机厂生产的 IFT5o66 交流伺服电机 (静扭矩 6.5Nm,最高转速 2000 r/min).电机的额定功率 :N=专募 (kw) 式中M——电机静扭矩 ,6.5Nm 12l——电机转速 ,2000r/min 因此 .N=豢 1.36kW 故:Nc=CcN=1.4X1.36=1.9kW 二.选择同步带的节重按 Nc 一 1.9kW,I1l=2000r/min; 由图确定同步带的节距代号为 5M, 即节距 P =5mm.E毒撂孳3一㈧ ];/)////://-••••O0' 0.I1rO1001000丑竹琦事 k 图圆弧齿同步带节距选择圈三 ,选定带轮厦带长 ,确定中心距 C1.确定传动速比速比可按下式求出 : :一 ni—Z2—2000—5112Zl12003式中 11-——小带轮转速 ,电机轴与小带轮直接联接 ,因此 11l=2000r/mi11 112——大带轮转速 ,机床快速进给时 , 滚珠丝杠的设计转速为13.z=1200r/minZ1——小带轮齿数Z2——大带轮齿数2.计算带轮直径根据传动比争 =5 电机轴径尺寸厶 1o 书 =19 及已知的机床进给结构空间 ,设定小带轮齿数Z1=30.亡亡则 z2=zl ÷=30×昔 =50L=2Csin-+PZ2 一 P(z2 一 z1)360=2×180~sin().+5X505(50—30)=561.408ram 按上式算得的带长 ,不是标准带长 ,可在同步带规格系列表中选一最接近L 值的标准带长 L;查厂标 32一 l 表 2,确定L= 565mm.此时,新的中心距 C 为: C,=c+Lt-L--180~.565--561.4082sin旦92sin().=181.8ram四,计算带宽同步带的带宽按带宽系数 Cw,查表4 选定 ,按下式计算带宽系数 Cw/,Nct,W'—— . '' C''' d'L.N— b ' C''—惴轮直 ?:==.2a=舯 =亲 k 一2×0.57:=:46.61Mill 大带轮直径 D.z==2×0.57=78.44ram 式中 a——节线差当节距 P=5 时,a=0.57(见厂标 32—1,32—2)3.选定中心距 C 根据安装位置等条件选定中心距 C 一 180ram.4.计算小带轮包角 aa=2afccos=2arccos上 2l_l69.85. × 8O'⋯.5.确定同步带长 LCa一一啮合系数CL——带长系数1.带所允许的基准传动功率 Nb 的确定根据小带轮的齿数和转速 ,由表 5 按插值法求得:当 Zl=30,I ”i2l=000r/min时, Nb=0.637kW.2.啮合系数 Ca 的确定啮合系数 Ca由表 6查得 ,查表前必须确知小带轮与同步带相啮合的齿数 ,啮合的齿数Z 由下式算出: zz-=×30===⋯46根据 Z=14.16>6, 查表 6 得:Cd=13.带长系数 CL 的确定根据节距 P=5ram,带长L=565mm, 查表 7得 CL=0.955一••■•因此 :Cw=Nc=蕊 =3.14由表 4,按 Cw>/3.14 及带轮节距代号 5 M,查得应采用标准带宽 W=25ram 五,验算线速度V=60XO00 一 60Xl000 —5m/sl. 因为 V=4Ore/s (同步带极限线速度), 所以 V<V 合适 .表 55M 节距的圈弧齿同步带所允许的基准传Nb 动功率 _J小齿数 l4l6l8202428323640444856647280 带轮节径 22.2825.4628.6531.8338.2044.5650.9357.3063.6670.0376.3989.13101.86114.59127.3:20f45679ll13l5l72023273l3438 •409lll2l4l82l2630354045546l69776012l6l82l263238455260688092103ll5l002226:0354454647587lO0113l3ll53l72l92 2004553616988107】28l50171199226268305345383 30061728394119l45l722022332663003564074585094O07690103ll7l47】792】324928632636843649856l623 5009ll05l22l39l742ll25l2e23363824&0510583656728 600l0ll22140l59l992l4286334383435489580662745827 700ll7l37l58l7922327l32l37342848554564673882992l 800l30l52174l982472993534ll47l5335937098099lOlOl0 870l39l62l862ll2633l83764375O056663475l858965l07l 900l42l66l9l216269326335447512580650769879987l096 撙l00Ol54l8020623429l3524l64835526256998289451o62ll78ij6}ll60l7320123l262:263934645376146947769l81047ll761 304, I-Il2O0l7720723726833440347555l6297l0794939l072l204l334 ,t邑l4O01992322e63Ol37545l5326l570279l8841044ll9l1336l480口14502052392743093844635456317208l1905l070l220l368l5l5 160022l2572953334l449858667777l8699691l44l3O3146rl617 l75O2362753l5356442532625722822925l030l2l51324l550l7l 3l800212281322364451543638736838943l050l239I4101578l74 520(20262305.349394488586688794902l0l4ll28l229l5ll1689 l864240030135040045l558669784902l024ll48l274l497l697l89l2 07928C0338393449506625748874lC04ll37l272l408l649l8632066 2262320C,,3744344965596888229C0ll00l242l386l53ll786200822 l724ll 350C40947454】6097l9893l040lle0l340l492l644l9C82l242740252640004435l358565880896llll6l274l43ll589l7452Ol52218243626045000523605688772943lll5l288l459l6281792I95l22l22402254l262360(2C598690783877lC64l250l433l610l778l9372C84230l24ll24345387CO(66976987097lll7ll:65l550l722188020l92l372268224520841766 80CC7358l3950l0571264l4£ 9le37l7e4l927203l2l0l2lO0l882 •——•——Il000(8 £4972l088ll99l103l577l7l4l8C4l842l8l9l729•——•1l200C956l078ll93l2991476l594l643l6091】 400Cl039l158l264l354l473l495l403 •6一••■一■一可 I•I••裹 7 带长系数节距号带长 mm3M190 以下 l9l~26026l~4O040l~596600 以上5M400 以下 l0l ~ 55055l~8008Ol~ llOO11Ol 以上8M600 以下 60l~9009Ol—l250l25l~l7991800 以上l4M1400 以下 l40l~l700l7Ol ~2000200l~250025O1~31OO34O1 以上CL' 0.80.90.951.01.051.11.2裹 4■曩齿带宽选择衰3M5M8M14M 系数 c'—r———特宽 Wmm, 50.76 ⋯61.000.53一一91.7l1.000.37—I53.141.930.7l一2O4.332.7l1.00—255.523.48I.290.5630—4.261.580.7l40 一一 2.161.0050 一—— 2.741.2955 一—— 3.031.4475———— 4.192.0385 一一 4.772.32l00 一一一 2.76ll5 ⋯ 3.2ll70 ⋯ 4.82六 ,确定同步带夏大 ,小带轮的规格根据以上计算结果 ,确定该传动用圆弧齿同步带的规格为 :565— 5M 一 25.裹 6 啮合系数 Cd 啮合齿数 ZII 啮合系数 Cd >61 50.8 40.630.420.2圆弧齿同步带轮的规格分别为 :P30—5M 一 25AF:P50— 5Mm25AF. 带轮的其它尺寸及公差按厂标32m2 设计,此处从略.七,结束语按上述步骤设定的皮带及皮带轮 ,在机床上使用情况正常 ,符合要求 .参考文献l 机械设计师手册 .机械工业出版社 .1 ∞O年2张静菊 ,王桂华 .殷鸿粱 .特种胶带传动的设计与使用手册 ,化学工业出版社 .199O 年3宁波同步带总厂 . 橡胶同步带传动设计与使用 1988年(上接封三)对预压的给定及变更也是必要的 .裹 15 蠢速回转中摄劝 , ■声 ,江升散据参考值闭门闭门窒温 + 60000.33.3 l00000.6768O7.1 l20000.85788210.0 140002.08288l4.5 150002.7869217.3 预压切换装置的各种结构已实用化 ,该机床上应用的为该公司独自开发的直压方式 .确保了发热低 ,切削刚性 /主轴精度取得了提高 15~30oh 的实际应用效果 .机床振动.噪声及温升的实验数据如表 13 所示. ④轴承的润滑方式采用可提供最佳供油量及具有明显冷却效果的 ,并可防止异物从外部混入的油一气润滑方式 . ⑤采用了在轴承及电机定子的外筒周围配置油套的冷却结构 ,主轴内侧则采用了直接通过冷却油的构造 .⑥该公司独自开发了应用于高速高压的非接触式的回转接头 .大河机床厂王译 ?编译。

1208项行业标准编号、名称、主要内容等一览表.

附件1:1208项行业标准编号、名称、主要内容等一览表序号标准编号标准名称标准主要内容代替标准采标情况实施日期机械行业1J B/T 9111-2014 不干胶标签印刷机本标准规定了不干胶标签印刷机的术语和定义、型式与基本参数、要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准适用于对各种卷筒不干胶材料进行印刷的、以感光树脂版或PS版为版材的卷筒料不干胶标签印刷机。

本标准还适用于联线烫印、覆膜、模切、上光等功能单元的卷筒料不干胶标签印刷机JB/T 9111-1999 2014-10-012J B/T 6228-2014 汽轮发电机绕组内部水系统检验方法及评定本标准规定了汽轮发电机水冷绕组内部水系统密封性和流通性的检验项目、方法及质量评定的要求。

本标准适用于水冷却的汽轮发电机制造过程的检验,也适用于机组的交接验收及大修过程的检验。

JB/T 6228-2005 2014-10-013J B/T 6229-2014 隐极同步发电机转子气体内冷通风道检验方法及限值本标准规定了透平发电机转子气体内冷通风道的检验方法及通风道内应达到的等效风速限值。

本标准适用于国内电机制造厂生产的气隙取气或槽底副槽通风的转子通风道的检验;也适用于国内电厂在安装交接和大修时,对转子通风道的检验。

JB/T 6229-2005 2014-10-01序号标准编号标准名称标准主要内容代替标准采标情况实施日期4J B/T 10180-2014 水轮发电机推力轴承弹性金属塑料瓦技术条件本标准规定了水轮发电机推力轴承弹性金属塑料瓦的术语、技术要求、制造要求、检验、包装运输储运、安装与使用、售后服务和技术保证。

本标准适用于水轮发电机组推力轴承用弹性金属塑料瓦,水轮发电机组导轴承用弹性金属塑料瓦可参照执行。

JB/T 10180-2000 2014-10-015J B/T 7950-2014 火焰割嘴本标准规定了各种射吸式和等压式割嘴的分类、型号、技术要求、检验方法、标志和包装。