蚀刻简介

PCB工艺外层蚀刻工艺简介

Under Etch

Over Etch

阻剂(锡面)

14

Outer Layer Pattern Creation

蚀刻均匀性

1.设备之确认:喷嘴状况

“定点喷”确认喷嘴状况

基材

2.条件之确认:喷压状况

铜面

“蚀刻点”确认喷压条件

3.蚀刻均匀性:设备/制程条件之整体表征

规格为“Rang=Max-Min<0.4 mil”为允收标准

a.氧化剂:将Sn氧化为SnO b.抗结剂:将SnO转为可溶性结构 c.护铜剂:保护铜面,防止氧化

17

Outer Layer Pattern Creation

检验项目与相关规范

CCD量测 线宽量测仪器

阻抗室量测阻抗(阻抗板) a. Polar type机台 b. TEK type机台

IPQC板面检视 板面质量检查

外层蚀刻(线路蚀刻)

目的:

线路电镀完成后,电路板将送入外层蚀刻线(剥膜、 蚀刻、剥锡段),主要的工作就是将电镀阻剂完全剥除(剥 膜段),将要蚀除的铜曝露在蚀刻液内(蚀刻段)。由于线路 区的顶部已被锡所保护,线路区的线路就能保留下来,再 将锡面剥除(剥锡段),如此整体线路板的表面线路就呈现 出来。典型的剥膜(Stripping)、蚀刻(Etching)、剥锡 (Stripping)生产线,业界统称为”SES Line”

8

Outer Layer Pattern Creation

蚀铜原理(蚀刻液主成分氯化铵/铜离子)

剥膜后蚀刻前

蚀刻中

蚀刻后

蚀铜液 : 碱性蚀刻液

功 用 : 蚀刻速度快且不伤害 金

属阻剂, 主要应用于负片

流程之镀锡(铅)板上

蚀铜液:酸性蚀刻液 功 用:蚀刻速度较慢且不攻击

DES简介

常见缺陷

缺陷名称 产生原因 预防和控制 频率

去膜不良 药液浓度不够 温度、压力不对 喷嘴堵塞 去膜速度不对

分析调整 检视温度、压力表 定期点检 断点测试

每班 每批 每班点检

THE END!

铜皮多余 T形铜

常见缺陷图示

T形铜

正常线路

不良板

去膜

去膜

去膜使用有机去膜液,温度48+5℃,去膜方式

为机器喷淋。 机器喷淋去膜生产效率高,但应 注意检查喷嘴是否堵塞,在去膜溶液中必须加 入消泡剂。

去膜参数

有機去膜液:14 ±2% 温度:485℃ 压力:0.20.05MPa 走速:去膜断点控制在50~60%

显影

显影

显影机 pH值、有效浓度与总浓度 显影点 喷嘴排列方式

显影机

感光膜中未曝光部分的活性基团与稀碱 溶液反应生成可溶性物质而溶解下 来, 显影时活性基团羧基一COOH与有機鹹 作用,生成亲水性集团,从而把未曝光的 部分溶解下来,而曝光部分的干膜不被 溶胀。

显影参数

显影槽 有機鹹濃度:0.65+0.1% 喷压:0.120.05Mpa 温度:29 2℃

Proper Fan Spray Pattern 扇形喷嘴的排列方式

Use of Cone Nozzles 圆锥形喷嘴的排列方式

常见缺陷的预防和控制

缺陷名称 显影不良 产生原因 药液浓度不够 温度、压力不对 喷嘴堵塞 显影速度不对 预防和控制 分析调整 检视温度、压力表 定期点检 断点测试 频率 换液时(三小时抽样) 每批 每班上班点检

蚀刻

蚀刻参数

铜离子:135 ±15g/L 盐 酸:2.4±0.4N 比重:1.28±0.02 喷压:0.30.15MPa 温度:50 2℃

湿蚀刻制程简介

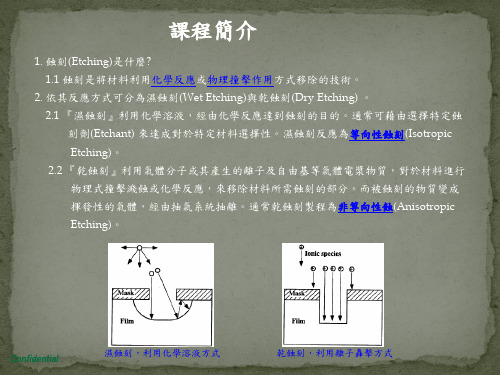

1. 蝕刻(Etching)是什麼? 1.1 蝕刻是將材料利用化學反應或物理撞擊作用方式移除的技術。

2. 依其反應方式可分為濕蝕刻(Wet Etching)與乾蝕刻(Dry Etching) 。 2.1 『濕蝕刻』利用化學溶液,經由化學反應達到蝕刻的目的。通常可藉由選擇特定蝕 刻劑(Etchant) 來達成對於特定材料選擇性。濕蝕刻反應為等向性蝕刻(Isotropic Etching)。 2.2 『乾蝕刻』利用氣體分子或其產生的離子及自由基等氣體電漿物質,對於材料進行 物理式撞擊濺蝕或化學反應,來移除材料所需蝕刻的部分。而被蝕刻的物質變成 揮發性的氣體,經由抽氣系統抽離。通常乾蝕刻製程為非等向性蝕(Anisotropic Etching)。

Confidential

1. 通常在濕蝕刻反應中,最常使用來酸性蝕刻的化學溶液為HF(氫氟酸)與HNO3(硝酸) 2. HF/HNO3組成的蝕刻反應為等向性蝕刻,化學反應如下:

(1) NO2 formation(HNO2 in trace amount in HNO3) HNO2 + HNO3 → 2NO2 + H2O

Confidential

1. 通常在濕蝕刻反應中,另外使用來蝕刻矽材的鹼性化學溶液為NaOH或KOH,此蝕刻 反應為非等向性蝕刻,化學反應如下: Si + 2OH- → Si(OH)22+ + 2eSi(OH)22+ + 2OH- → Si(OH)4 + 2e4H2O + 4e- → 4OH- + 2H2 Si(OH)4 → SiO2(OH)22- + 2H+ 2H+ + 2OH- → 2H2O Overall Reaction : Si + 2OH- + 2H2O → SiO2(OH)22- + 2H2

ETCHING技术

蚀刻(Etching)概念简介一. 前言:集成电路(IC)的制造流程,犹如一场精致细密的建筑结构施工,建筑师(Designer & Device Owner)将设计蓝图(LayOut)和施工流程(Process Flow)设计出来,经过工程部门(模块Module)制定施工法则(Setup Process)后,交由施工单位(制造部MFG)来执行建筑工事.空白的硅晶圆就像一块平整的大工地,经过不断的整地(平坦化;离子植入),灌浆混沙填土上钢架(薄膜沉积),再经过砌墙挖坑打洞筑沟(显影&蚀刻)等重复的制程(Process),一层一层堆栈而上,制作成拥有复杂结构和完善功能的集成电路.“晶圆”这块”工地”有多大呢? 这个超现代”工地”的大小尺吋演进,正代表着人类科技突飞猛进的新里程碑.从三吋晶圆到目前的十二吋晶圆,可用面积增加了16倍,在一个process cycle 后,晶粒产出量也提升了数十倍.基本上,一套Process flow约需经过数百个不同步骤(step),耗时一,二个月才得以完成.而模块(Module)工程师的任务就是负责开发(Setup),维护(Maintain)和改良(Improve)各个步骤.而蚀刻模块在这项工事中占有不可或缺的重要角色.本章将针对蚀刻制程作一简略介绍.二. 蚀刻技术概论:集成电路的制造需要在晶圆上做出极细微尺寸的图案(Pattern).而这些图案最主要的形成方式,乃是使用蚀刻(Etching)技术,将微影(Lithography)技术所产生的光阻图形,无论是线(Line),面(EtchBack)或是孔洞(Hole),以化学腐蚀反应(Chemical)的方式,或物理撞击(Physical)的方式,或上述两种方式的综合,忠实无误的移转到薄膜上,以定义出整个集成电路所需的复杂结构.下图是最基本的集成电路制作流程(Process Flow):a. 薄膜沉积(Film Deposition)b. 蚀刻制程(Etching)& 微影制程(Photo Lithography)2-1. 湿蚀刻(Wet Etching)与干蚀刻(Dry Etching):蚀刻方式主要分成湿蚀刻(Wet Etching)与干蚀刻(Dry Etching)两种方式.早期半导体制程是使用湿蚀刻的方法,也就是利用合适的化学溶液,腐蚀所要蚀刻的材质未被光阻覆盖的部分,并在完成蚀刻反应后,由溶液带走腐蚀物。

干法刻蚀

二、干蚀刻的原理

离子化碰撞 当电子与一个原子或分子相碰撞时,它会将部分能量传递给受到原子核或 分子核束缚的轨道电子上。如果该电子获得的能量足以脱离核子的束缚, 它就会变成自由电子,此过程称为粒子碰撞游离。 e- +A→A++2e 离子化碰撞非常重要,它产生并维持电浆 原子

• • • • 物理性蚀刻+化学性蚀刻 在下电极接有两个电源 其中Source Power主要用来解离气体 以产生plasma Bias Power主要用来调节plasma的状

SF5+ F* plasma

态 ,以加强離子的轰击效应所以

Plasma的密度虽不是很高,但依然能 达到较高的蚀刻速率。 • • 非等向性蝕刻 高蚀刻速率

C

F

+

e + CF4 →CF3* + F * +e

激发松弛碰撞

二、干蚀刻的原理

激发:碰撞传递足够多的能量而使轨道电子跃迁到能量更高的轨道的过程。 e- +A → A*+e 激发状态不稳定且短暂,在激发轨道的电子会迅速掉到最低的能级或基态,此 过程称为松弛。激发的原子或分子会迅速松弛到原来的基态,并以光子的形式 把它从电子碰撞中得到的能量释放出来。 A*→ A + hν 激发 松弛 hν 电子

P/C T/M L/L

P/C T/M L/L

五、干蚀刻制程腔的构造

Gas System

A/A

C/S C/S C/S C/S Plasma

WETX蚀刻工艺简介

• Shower Swing for uniformity • Substrate Oscillation for uniformity • CK for Pre-wetting

swing

Etching Chamber

NEU

PR

PR

Film Glass

Chemical Knife

Shower Swing& Substrate Oscillation

Develop

Etch

Wet Etch

PR Strip Inspection

SPUTTER

Ar+

Al

Al Al

DC

Al

Al Al

Ar+

TARGET

SUBSTRATE

Dry Etch

Gas

RF

PLASMA FO Si Si

SiF4

• Cleaning:素玻璃镀膜前,去除表面有机物与Particle等污染。 • WETX:湿蚀刻,移除未被光阻保护的薄膜部分,将pattern移转至玻璃。 • PR Strip:将光阻剥离洗除。

Passivation

Pixel Electrode

WET

Dry

Deposition & Patterning Process in Detail

WET

DRY

WET

Cleaning

Deposition PR Coating Exposure

PECVD

RF

HHSiHH

H

NH

H

H H

H

Si N Si NSi N

Sn4+ + 2H2O Sn(C2O4)2 + 2H2

蚀刻简介

1.蝕刻是從金屬防腐制程的相反工藝

2.涉及印刷,照相製版,腐蝕技術 3.主要用於圖文加工,線路板製作等 4.最早應用炮兵彈道刻度線加工

蝕刻基本原理

蝕刻位置 加工前 防蝕刻塗料 加工後 將圖示非加工處已進行保護工件放入酸性介質種加工 防蝕刻塗料 待蝕刻材料

蝕刻基本原理

等速效應與蝕刻係數 由於蝕刻藥水對同種材料腐蝕在徑向和垂直方向 是相等,在平面尺寸D增加同時,深度H也在增加 因此在設計曝光菲林時,菲林圖案尺寸均比實際工 件要求尺寸小,這就面

烘乾

印刷反面

烘乾

曝光及成膜 曝光 顯影 沖洗 定影 沖洗

烘乾

蝕刻制程

蝕刻 蝕刻 沖洗 脫膜 沖洗 沖洗

防銹處理

烘乾

蝕刻重點參數及控制方法

1.蝕刻藥水濃度

藥水濃度變化會影響蝕刻係數K值。在同等條件下濃度越高,D 及H越大。所以藥水濃度會影響尺寸。一般採用定時測定方法。在 自動蝕刻生產線中,採用ODD量測,自動調整工件在蝕刻區線速以 達到雖然濃度變化,同時調整反應時間來控制尺寸精度。在濃度低於 一定值,採用定量補給泵補液。

2.溫度

溫度高會加速化學反應速度。因蝕刻是一個放熱反應,因此 溫度在生產過程中不斷升高。但溫度超過50C時,機器噴淋機構 和循環系統會發生故障。一般控制在32---50C

3.線速

速度快,反應時間短,尺寸偏小。

蝕刻問題點

蝕刻無需制模,有時用衝壓方法無法做到的加工,用蝕刻可以 很輕鬆完成。但蝕刻有以下無法克服的問題: 1:工序長,不穩定因素多,尺寸穩定性差 2:環境污染嚴重,被列為一類污染排放物質。 3:ROHS禁止使用物質不易清除。 4:受設備限制,產能低,人力消耗大。 5:被加工件兩面均為利邊。

蚀刻介绍

顺流(down-stream)等离子 等离子(PE) 蚀刻系统 顺流 等离子

TCA-2600

平板蚀刻

在两个平行的电极间产生有活性且具 在两个平行的电极间产生有活性且具 能量的等离子体,直接对晶片进行离 能量的等离子体,直接对晶片进行离 的等离子体 子轰击和化学蚀刻。 子轰击和化学蚀刻。 根据加RF位置的不同 分为两种: 位置的不同, 根据加 位置的不同,分为两种: —等离子体蚀刻型:(a) wafer置于 —等离子体蚀刻型:(a)、wafer置于 接地端,反应压力较高,离子轰击 较弱 —反应离子蚀刻型:(b)、wafer置于 非接地端,反应压力低,离子轰击 作用强

J max

qvt 2 ≈k 2 mI g

3

注意: 注意:蚀刻的不均匀性和残留

离子铣

工作压力为10 工作压力为 -4Torr 对所有材料都是各向异性蚀刻 选择比很差 生产能力较低 用于蚀刻Au、 、 等难蚀刻的材料 用于蚀刻 、Pt、Cu等难蚀刻的材料

IML-4-1-M

3、反应离子蚀刻(RIE) 反应离子蚀刻(RIE)

保护机理: 保护机理:

溅出光刻胶和( 溅出光刻胶和(或)化 学反应生成副产品 副产品物质淀积在表面 离子轰击是垂直方向 的,蚀刻主要是垂直方 向的 会发生, 底部淀积 会发生,侧 壁淀积保护侧壁。 壁淀积保护侧壁。

L-507D-L

三种干法蚀刻速率比较: 三种干法蚀刻速率比较:

4、高密度等离子(HDP)蚀刻 、高密度等离子 蚀刻 在先进的制造技术中蚀刻关键层的主要方法是单片 处理得HDP 它能蚀刻小尺寸高深宽比的图形, HDP。 处理得HDP。它能蚀刻小尺寸高深宽比的图形,有大的 选择比和很小的残留损伤, 选择比和很小的残留损伤,这对刻很波膜和极浅的孔非 常有用。常用的结构有: 常有用。常用的结构有: