【精品】泵送混凝土配合比设计实例87798

泵送混凝土配合比设计

泵送混凝土配合比设计随着社会的进步,科技生产力的发展,商品混凝土浇筑工艺不断发生着变化,其中泵送商品混凝土以其施工方便、浇筑速度快。

易于振捣等优势,越来越受到人们的重视,但是在具体的施工中,仍存在诸如对配合此要求更严格,施工中易发生堵管等现象,现就泵送商品混凝土的配合比设计的问题微一简要说明。

普通水泥商品混凝土为悬浮密实结构,其强度形成机理是靠水泥的水化反应产生的凝结力获得的。

商品混凝土强度不仅服从水灰比定则,还要服从密实度定则。

由于普通商品混凝土较易捣实,在某种程度容易造成把密实度看成次要因素,而只注意水灰比与强度的关系。

然而,泵送商品混凝土对其可泵性有特殊的要求,即:要求商品混凝土具有建筑工程所要求的强度需求,同时要满足长距离泵送的需要。

换句话说,就是商品混凝土在达到可泵性要求时应服从于阿布拉姆斯水灰比定则。

1.泵送商品混凝土混合料应满足的要求(1)要有足够的水泥浆体水泥浆体是混凝上组成的基体,在泵送商品混凝土中,为了能够形成一个很好的润滑层。

保证商品混凝土泵送能够顺利进行,拌和物须满足以下要求①有足够的含浆量,砂浆除了填充骨料间所有空隙外。

还应有富余量使商品混凝土泵输送管道内壁形成薄浆层;②浆层内含有较多的水,以在输送管内壁处产生一层水膜,泵送时起到润滑作用。

(2)泵送商品混凝土混合料应满足一定的技术要求为了保证泵送顺利和商品混凝土的质量,商品混凝土混合料应满足以下主要技术要求:①商品混凝土初凝时间不得小于商品混凝土混合料运输、泵送、直到浇灌完成的全过程所需的时问;②商品混凝土拌和物的和易性要好,并且要具有良好的内聚性、不离析、少泌水,以保证商品混凝土的均匀性。

2.泵送商品混凝土原材料分析由于泵送商品混凝土在性能及施工工艺上的特殊性,因此对其组成材料的质晕提出了严格的要求。

2.1水泥品种和用量的选择适宜的水泥用量对商品混凝土的可泵性起着重要的作用。

工程实践表明,适宜的水泥用量不仅与商品混凝土的强度等级、水泥标号等因素有关,而且还与管道尺寸、输送距离等有关。

混凝土泵送剂的配制实例

混凝土外加剂复配技术混凝土泵送剂的配制实例❖混凝土拌和物顺利通过输送管道、不堵塞、不离析、粘聚性良好。

❖远距离输送的泵送混凝土,必须抑制流动性损失。

泵送剂的主要组分⑴高效减水剂:固体的掺量一般为水泥掺量的0.5-1.0%。

⑵缓凝成分:调节凝结时间,减少坍落度损失。

常用三聚磷酸钠和葡萄糖酸钠,根据气温和水泥成分的变化来调节。

⑶引气剂:少量优质的引气剂能在混凝土中形成小的圆形封闭气孔,提高流动性,减少离析和泌水,改善耐久性。

混凝土泵送剂的配制原则❖配制外加剂时,要充分考虑各种原材料之间的适应性、不同成分之间的交互作用。

❖减水组分:氨基磺酸系、脂肪族系、萘系减水剂和葡萄糖酸钠等二者共同使用,减水率显著提高。

❖缓凝组分:葡萄糖酸钠、聚磷酸盐等叠加缓凝效果。

❖引气组分:不同引气剂的引气效果叠加或受很多因素影响,如水泥细度、石子粒径、砂含泥量、温度、配合比等。

掺加粉煤灰时、细料多、石子粒径小、坍落度大、温度低等,混凝土含气量会高。

❖总之,外加剂的调整应根据实际情况进行,以试验结果为依据,不能想当然。

混凝土泵送剂配方基本要求:掺量1.5~2.5%,减水率25%,含固量40%,60min混凝土坍落度损失10~20mm,混凝土凝结时间12~14hr。

1吨配方实例:❖减水组分:氨基磺酸系32%100kg+萘系减水剂92%350kg❖缓凝组分:葡萄糖酸钠15kg+六偏磷酸钠15kg❖引气组分:松香酸钠引气剂2kg❖水:550kg混凝土防冻剂的配制实例❖防冻剂使混凝土在负温下正常水化硬化,并在规定时间内硬化到一定程度而不会产生冻害。

❖防冻剂组分:①防冻组分:降低冰点,孔隙水结成微晶态冰。

②减水组分:减小水灰比或混凝土的拌合用水。

③早强组分:促进水泥低温水化。

④引气组分:均匀分布的微小封闭气泡,缓解充水孔隙的局部冻胀应力。

⑤其他:提高均匀性。

现代混凝土防冻剂的配制原理❖无氯、低碱、低掺量,以液体产品为主;❖高工作性、坍落度损失小,早强和高耐久性;❖大幅度减少用水量,减少游离水含量,提高液相中离子浓度;❖提高混凝土密实度,改善孔结构,减少孔含量,减小孔直径;❖降低液相冰点,促进低温水化,尽快达到临界强度;❖改善冰晶形貌,降低冻胀应力;❖防冻与抗冻结合,提高混凝土耐久性。

泵送砼的配合比设计

泵送砼的配合比设计摘要根据泵送砼在港口工程施工中的使用经验,论述了泵送砼的原材料选择、技术要求及配合比中主要参数的确定原则。

关键词泵送砼,骨料,水泥,外加剂,掺合料,砼配合比泵送砼在港口工程施工中,由于它一次能连续完成砼的水平或垂直输送,具有施工速度快、劳力省、质量好、效益高的优越性,适用于远离岸边、场地狭小和运输不便的水上、水下砼工程,因而日益受到人们的青睐,而被广泛应用。

泵送砼要求有良好的可泵性,即砼对管道壁产生较小的摩阻力,在压送砼过程中不发生离析及引起砼特性的变化。

泵送砼的原材料和配合比都有一定的要求,本文仅对泵送砼的原材料选择、技术要求及配合比中主要参数的确定原则,根据使用经验作一分析介绍。

一、对骨料的要求1、对粗骨料的要求应具有良好的级配,碎石的针片状含量以≤10%为宜,否则易发生堵管现象,推荐的粗骨料级配见表1:粗骨料的级配范围(累积筛余按重量%计)表1碎石的最大粒径要满足以下三个条件:①不大于管道内径的1/3;②不大于结构断面最小尺度的1/4;③不大于钢筋最小净距的3/4。

但是选取太小的粗骨料会增大空隙率,使单位体积的粗骨料总表面积增大,从而增加了水泥砂浆用量。

同时粗骨料的表面形状亦对砼的可泵性产生影响,卵石的可泵性好,但卵石砼粘结力差。

2、对细骨料的要求细骨料的级配要求比粗骨料更为严格,推荐采用的细骨料级配见表2。

细骨料的细度模数要求Mx在2.3~3.0范围内。

同时对细骨料通过0.315mm筛孔的量在10~30%之间,一般应在15%以上,如含量少会使拌合物性能不良,输送管道易于阻塞。

细骨料的级配范围(累计筛余按重量%计)表2细骨料的级配好、空隙率低、总表面积小,可以节约水泥浆用量。

拌合物能在输送管道中顺利流动,主要是由于砂浆的润滑作用并使粗骨料悬浮在砂浆中的缘故,因此细骨料级配对砼拌合物可泵性的影响要比粗骨料重要得多。

二、水泥品种的选择水泥品种对泵送砼有一定影响。

矿渣水泥由于保水性差、泌水性大,使用时适当降低坍落度,以防砼离析。

泵送混凝土的配合比设计

掺和料的掺量用取代率表示,没有超量系数 和外掺的说法,建议用水胶比代替水灰比 (具有重要意义)。

这种方法可以延伸至非泵送混凝土的配合比 设计,只是石子的体积系数不同而已。

本方法正在完善之中,难免有错误或不妥 之处。热忱期盼各位朋友的批评指正!

E-mail:yingli.liu@

谢谢!

泵送砼配合比新方法

配合比设计过程如下:

fcu,o≧ fcu,k+1.645σ

fcu,o ρ 0*k mg W/B mwa mw0 /W/B mca、 mfa f1、 f2、 f3 、 fcu,o= 1.2fcu,k+4

试 配

ms

泵送砼配合比新方法

石子体积系数按下表选取(推荐):

混凝土品种 板 墙、梁 自密实

体积系数

0.7~0.64

0.68~0.58

0.60~0.52

用水量选取:

强度等级

用水量(kg/m3)

C15以下

190~200

C20~C25

185~190

C30~C40

170~180

C45~C60

160~170

粉煤灰取代率:

按照不超过有关规范最高取代限量加超量和外掺部分选取。

石子最大粒径:

以不超过钢筋净距的3/4,结构最小截面的1/5或板厚的1/3为原则。

泵送砼配合比新概念

基于以上的分析,提出用先定石子体积的方法进行泵送混凝 土配合比的设计。没有砂率的概念。 其基本思路是:以石子的振实容重为基础,按不同的流动 度要求确定石子的体积系数,得出单方石子用量。再按不同 强度等级确定水胶比和用水量,取不同的掺和料取代率,计 算水泥、掺和料的用量,扣除含气量后的体积即为砂子的体 积。 先定石子体积法的特点: 1. 符合泵送混凝土组成的规律,符合流变学的要求; 2. 配制的混凝土基本符合泵送混凝土对工作性的要求; 3. 试验工作量大大减少,成功率高; 4. 按体积组成进行设计,试配后的混凝土方量准确,不用调整。

浅谈泵送混凝土配合比的设计(一)

浅谈泵送混凝土配合比的设计(一)论文关键词]泵送混凝土配合比论文摘要]近年来,随着混凝土工程的日益增多,及其规模的日益扩大,泵送混凝土技术及施工方法在水利工程方面的应用得到了巨大的发展。

详细介绍泵送技术,并结合实例,阐明泵送混凝土配合比的设计。

目前,由于国家大兴水利工程,如南水北调工程、三峡工程等,使得泵送混凝土技术及施工方法在水利工程方面的应用得到充分体现。

我国混凝土泵送技术已有50多年的历史,泵送水平和泵送技术日益提高和完善,泵送混凝土的应用正日趋扩大。

一些发展泵送混凝土较早的城市,泵送混凝土在混凝土工程量中占的比例和泵送技术已接近世界先进水平,但全国整体水平与世界先进国家相比仍有较大差距。

一、配合比的设计原则泵送混凝土配合比设计方法,是在普通方法施工的混凝土配合比设计方法的基础上结合混凝土可泵性要求进行确定。

泵送混凝土对其可泵性有特殊的要求,即:要求混凝土具有建筑工程所要求的强度需求,同时要满足长距离泵送的需要。

换句话说,就是混凝土在达到可泵性要求时应服从于阿布拉姆斯水灰比定则。

而且,泵送混凝土的骨料分离系数要尽可能小。

换句话说,混凝土要有足够的粘聚性,使其在运输、泵送、施工中不发生分离。

混凝土配合比的设计一定要遵循以下原则:稳定骨料所需骨料用量原则;最大限度密度填充原则;混凝土可泵性原则;骨料离析系数最小原则。

二、配合比设计思路泵送混凝土除了根据工程设计所需的强度外,还需要根据泵送工艺所需的流动性、不离析、少泌水的要求配制可泵性的混凝土混合料。

泵送混凝土具体的配合比设计思路如下:以一定数量的粗骨料(5mm-50mm)形成密布的骨架空间网格,以相当数量的细骨料(小于5mm)最大限度地填充骨架空隙,以胶凝材料浆体最大限度地填满粗骨料和细骨料的间隙,并包裹粗、细骨料的颗粒。

形成均匀密实的混凝土,以满足强度和耐久性的要求。

泵送混凝土对粗骨料有特殊的要求。

如125输送管要求可用卵石最大粒径为40mm,碎石为30mm,150输送管要求混凝土所用卵石最大粒径为50mm,碎石为40mm。

泵送方案计算案例

泵送方案计算案例工程要求:混凝土泵送工程,输送混凝土距离500m,高度30m,排量要求为60m³/h。

场地条件:工地周围有足够的空间,无遮挡物,可供泵车运行。

泵车选型:根据工程要求,我们选择了一辆车载式混凝土泵车,配备64m长臂和70m³/h的排量。

1.计算实际输送距离:因为混凝土输送时存在一定的阻力,实际输送距离一般比直线距离略大,根据经验可以按照实际距离的1.1倍计算。

实际输送距离=500m×1.1=550m2.计算实际输送高度:实际输送高度包括竖直高度和水平高度。

竖直高度=30m水平高度可以通过勾股定理计算:水平高度=√(实际输送距离²-竖直高度²)水平高度=√(550²-30²)≈549.77m3.计算推力大小:推力大小包括水平推力和竖直推力。

水平推力=水平高度×输送方向的单位重力竖直推力=竖直高度×输送方向的单位重力单位重力可以取1.24.计算泵送时间:泵送时间=实际输送距离÷速度泵送速度可根据经验取25m/min,即每分钟泵送距离为25m。

泵送时间= 550m ÷ 25m/min = 22min5.计算所有泵车需求:根据泵送时间,计算每个泵车的泵送量。

泵送量=排量×泵送时间泵送量= 70m³/h × 22min = 1540m³因此,如果只使用一辆泵车,无法满足整个工程的需求,需要配备多辆泵车。

6.计算泵送能力:根据泵送量,计算泵车的泵送能力。

泵送能力=泵送量÷泵车数量假设配备了2辆泵车,泵送能力为1540m³÷2=770m³7.布置泵车位置:根据实际情况和工地平面图,确定泵车的最佳布置位置。

在这个案例中,由于场地空间足够,没有遮挡物,因此可以将两辆泵车分别布置在起始点和终点附近。

综上所述,根据工程要求和场地条件的泵送方案计算步骤,可以选择适当数量和位置的泵车,确保工程顺利进行,达到效果。

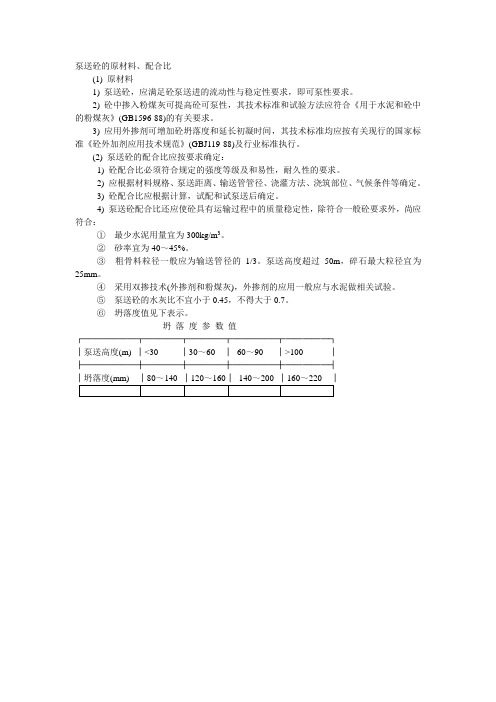

泵送砼的原材料、配合比

泵送砼的原材料、配合比

(1) 原材料

1) 泵送砼,应满足砼泵送进的流动性与稳定性要求,即可泵性要求。

2) 砼中掺入粉煤灰可提高砼可泵性,其技术标准和试验方法应符合《用于水泥和砼中的粉煤灰》(GB1596-88)的有关要求。

3) 应用外掺剂可增加砼坍落度和延长初凝时间,其技术标准均应按有关现行的国家标准《砼外加剂应用技术规范》(GBJ119-88)及行业标准执行。

(2) 泵送砼的配合比应按要求确定:

1) 砼配合比必须符合规定的强度等级及和易性,耐久性的要求。

2) 应根据材料规格、泵送距离、输送管管径、浇灌方法、浇筑部位、气候条件等确定。

3) 砼配合比应根据计算,试配和试泵送后确定。

4) 泵送砼配合比还应使砼具有运输过程中的质量稳定性,除符合一般砼要求外,尚应符合:

①最少水泥用量宜为300kg/m3。

②砂率宜为40~45%。

③粗骨料粒径一般应为输送管径的1/3。

泵送高度超过50m,碎石最大粒径宜为25mm。

④采用双掺技术(外掺剂和粉煤灰),外掺剂的应用一般应与水泥做相关试验。

⑤泵送砼的水灰比不宜小于0.45,不得大于0.7。

⑥坍落度值见下表示。

坍落度参数值

┌──────┬────┬────┬─────┬─────┐

│泵送高度(m) │<30 │30~60 │60~90 │>100 │

├──────┼────┼────┼─────┼─────┤。

泵送混凝土的材料要求和配合比设计

泵送混凝土的材料要求和配合比设计泵送混凝土的材料要求和配合比设计我国20世纪50年代引进泵送混凝土技术,但一直发展缓慢。

到了20世纪90年代,上海等大城市开始大力推广应用泵送混凝土技术,特别是进入21世纪10年来,泵送混凝土技术在国内各大、中城市混凝土工程施工生中得以迅速发展。

泵送混凝土具有效率高、浇筑快、质量好、费用低等优点,应该得到更广泛的推广和普及。

1 泵送混凝土主要组成材料特点分析与传统混凝土不同,泵送混凝土不但要满足设计强度、耐久性等方面的要求,而且要满足混凝土拌合物的可泵性。

所谓可泵性,即混凝土拌合物具有顺利通过管道、摩擦阻力小、不离析、不堵塞和黏结性良好的性能。

满足以上技术性能的关键在于原材料的选择和配合比的设计。

1.1泵送混凝土粗骨料的特点粗骨料的级配、粒径和形状对混凝土拌合物的可泵性影响很大。

级配良好的粗骨料,对节约砂浆和增加混凝土密实度起很大作用。

我国在《混凝土泵送施工技术规程》JGJ/T-95中推荐了5~20mm、5~25mm、5~31.5mm、5~40mm粗骨料级配,供施工中选用。

粗骨料的最大粒径与混凝土输送管径之比,是保证可泵性的关键参数。

许多国家的施工经验证明,限制石子的最大粒径为40mm。

根据我国混凝土泵送施工技术规程,粗骨料最大粒径与输送管径之比为:泵送高度在50m以下时,宜为1:2.5~1:3;泵送高度在50~100m时,宜为1:3~1:4;泵送高度在100m以上时,宜为1:4~1:5。

表面光滑的圆形或近似圆形且最大粒径为40mm的粗骨料其可泵性较好,针片状颗粒易造成输送管封塞。

因此,我国《普通混凝土用碎石或卵石质量标准及检验方法》中规定,粗骨料中针片状颗粒含量不宜大于10%。

1.2泵送混凝土细骨料的特点细骨料对混凝土拌合物可泵性的影响比粗骨料大的多。

混凝土拌合物之所以能在输送管中顺利流动,是由于砂浆具有润滑管壁和使用粗骨料悬浮在砂浆中的缘故。

根据我国现行标准《混凝土泵送剂》的规定,采用JGJ-79标准规定的二区级配泵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、概述.......................................... 错误!未指定书签。

二、泵送混凝土对原材料的要求...................... 错误!未指定书签。

三、泵送混凝土对配合比设计的要求.................. 错误!未指定书签。

三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施... 错误!未指定书签。

四、泵送混凝土配合比实例.......................... 错误!未指定书签。

五、结论.......................................... 错误!未指定书签。

六、施工中注意的问题.............................. 错误!未指定书签。

七、附录A ......................................... 错误!未指定书签。

八、附录B 错误!未指定书签。

一、概述随着外加剂应用技术的发展,推动了混凝土新工艺的不断进步。

混凝土中掺加适量的外加剂和掺和料可制备自密实、大流动性混凝土,施工中可采用泵送浇注新工艺,施工效率大大提高。

它适用于钢筋或钢筋束密集的构件或部位,以及断面窄小,振捣器不易到达的部位;要求灌注迅速的混凝土。

为了满足混凝土的可泵性的要求,我们严格控制原材料试验,并作好泵送混凝土配合比的设计工作.用混凝土泵沿管道输送和浇注混凝土拌和物,称泵送混凝土。

由于施工工艺的变化,所采用的施工设备和混凝土配合比与用普通方法施工的混凝土有所不同.两者不同之点在于普通混凝土是根据所需的强度进行配置的。

泵送混凝土除了根据所需强度外,还需要根据泵送工艺所需的流动性、不离析、不泌水等要求。

因此,在原材料、配合比和施工方面有其特殊性。

二、泵送混凝土对原材料的要求1.拌制泵送混凝土应选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,不宜采用火山灰质硅酸盐水泥。

因为火山灰质硅酸盐水泥需水量大,易泌水。

所用的水泥应符合下列国家标准:(1)《硅酸盐水泥、普通硅酸盐水泥》GB175—1999(2)《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》GB1344—19992.粗骨料应符合国家现行标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

粗骨料应采用连续级配,针片状颗粒含量不宜大于10%.当针片状颗粒含量多和石子级配不好时,输送管道弯头处的管壁往往易磨损或泵裂,还易造成输送管堵塞。

粗骨料最大粒径与输送管径之比宜符合表1的规定。

表1粗骨料最大粒径与输送管径之比控制粗骨料最大粒径与输送管径之比,主要是防止混凝土泵送时管道堵塞。

粗骨料的最佳级配,可按附录中图A—1~图A-4选用。

3.细骨料应符合国家现行标准《普通混凝土用砂质量标准及检验方法》的规定.细骨料宜采用中砂,通过0.315mm筛孔的砂,不应少于15%.细骨料最佳级配可按附录A中图A-5选用。

4.拌制泵送混凝土所用的水,应符合国家现行标准《混凝土拌合用水》的规定.5.泵送混凝土应掺用泵送剂或减水剂,泵送混凝土掺用的外加剂,应符合国家现行标准《混凝土外加剂》、《混凝土外加剂应用技术规范》、《混凝土泵送剂》和《预拌混凝土》的有关规定。

6.泵送混凝土宜掺用适量的粉煤灰或其他活性掺和料.当掺用粉煤灰时,其质量应符合国家现行标准《用于水泥和混凝土中的粉煤灰》、《粉煤灰在混凝土和砂浆中应用技术规程》和《预拌混凝土》的有关规定。

粉煤灰的掺入能减少混凝土对管壁的摩擦阻力,改善其可泵性,同时还可节约水泥,这在不少工程中已经证实,但掺用的粉煤灰应符合Ⅰ、Ⅱ级的要求,质量差的粉煤灰掺入后会使混凝土用水量增加,对强度和耐久性都不利。

三、泵送混凝土对配合比设计的要求1.泵送混凝土配合比,除必须满足混凝土设计强度和耐久性的要求外,尚应使混凝土满足可泵性要求.在泵压作用下,混凝土拌合物通过管道输送,这是泵送混凝土的显著特点.理论和实践证明:可泵性差的混凝土是难以泵送的.因此泵送混凝土应满足可泵性要求,这是与普通混凝土配合比设计的主要不同之处.2.泵送混凝土配合比设计,应符合国家现行标准《普通混凝土配合比设计规程》、《混凝土结构工程施工及验收规范》、《混凝土强度检验评定标准》和《预拌混凝土》等有关规定。

并应根据混凝土原材料、混凝土运输距离、混凝土泵与混凝土输送管径、泵送距离、气温等具体施工条件试配。

必要时,应通过试泵送确定泵送混凝土配合比。

3.混凝土的可泵性,可用压力泌水试验结合施工经验进行控制.一般10S时的相对压力泌水率S10不宜超过40%。

泵送混凝土的坍落度,可按国家现行标准《混凝土结构工程施工及验收规范》的规定选用。

对不同泵送高度,入泵时混凝土的坍落度,可按表2选用。

混凝土经时坍落度损失值,可按表3确定.表2不同泵送高度入泵时混凝土坍落度选用值一般施工单位多要求坍落度为160~180mm的混凝土,外加剂适应性好是保证坍落度损失小、和易性好、不泌水不离析的重要条件.表3混凝土经时坍落度损失值注:掺粉煤灰与其他外加剂时,坍落度经时损失值可根据施工经验确定。

无施工经验时,应通过试验确定。

泵送混凝土试配时要求的坍落度值应按下式计算:T t=T p+△T式中T t——试配时要求的坍落度值T p——入泵时要求的坍落度值△T——试验测得在预计时间内的坍落度经时损失值5.泵送混凝土的水灰比宜为0。

4~0。

6。

当水灰比小于0。

4时混凝土流动阻力急剧上升,泵送极为困难,水灰比大于0。

6时,混凝土易离析可泵性差。

6.泵送混凝土的砂率宜为38%~45%。

7.泵送混凝土的最小水泥用量宜为300Kg/m3。

水泥用量(含矿物掺合料)不宜过小,否则含浆量不足,即使在同样坍落度情况下,混凝土显得干涩,不利于泵送。

8.泵送混凝土应掺加适量适应性好的外加剂,并应符合国家现行标准《混凝土泵送剂》的规定。

无论何种外加剂,对水泥都有一个适宜性问题。

原材料改变、试验条件不同,都会影响外加剂的掺量。

因此外加剂的品种和掺量宜由试验确定,不得任意使用,以免影响混凝土质量。

9.掺用引气剂型外加剂的泵送混凝土的含气量不宜大于4%。

泵送混凝土中适当的含气量可起到润滑的作用,对提高混凝土的和易性和可泵性有利,但含气量过大,在泵送时这些空气在混凝土中形成无数细小的可压缩体,吸收泵压达到高峰阶段的能量,降低泵送效率,严重时会引起堵泵,还会引起混凝土强度就下降.一般情况下,含气量提高1%,混凝土强度下降约6%,故对含气量应加以限制。

10.掺粉煤灰的泵送混凝土配合比设计,必须经过试配确定,并应符合国家现行标准《粉煤灰在混凝土和砂浆中应用技术规程》、《混凝土外加剂应用技术规程》、《普通混凝土配合比设计规程》等有关规定.因为⑴粉煤灰的质量对混凝土的强度影响很大。

我国目前因受分选技术条件的限制,一般原状粉煤灰的品质参数不稳定,不能满足结构混凝土的要求,故需磨细并应符合相应标准的要求.⑵粉煤灰在泵送混凝土中的应用离不开“双掺技术"。

粉煤灰与外加剂应相适应,且同时掺用均应达到预期效果。

故掺粉煤灰时,外加剂的选用务必先通过试验.⑶粉煤灰对混凝土的早期强度、抗冻性及钢筋的防锈存在微小不利影响,故应通过试验严格控制粉煤灰的最大掺量,合理确定粉煤灰掺量,限制其不利影响.粉煤灰的最佳掺量应根据所用水泥的品种、不同的工程对象、施工工艺通过试验确定.三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施1.混凝土在输送管中的运动和受力情况,如图附录B所示:①泵活塞传来的推力f T②混凝土与管壁的摩擦阻力f M③混凝土的重力f W④混凝土中砂、石、水泥浆的内摩擦阻力f N⑤混凝土气泡等在管内受压力作用的变形N N⑥混凝土在泵推力作用下变为流动动能N D2.对混凝土在管中受力与运动情况分析①为防止石子在管内形成堵塞,石子最大粒径必须满足表1的要求。

②泵送混凝土坍落度在140—200mm时,入泵时坍落度最佳值应为160mm。

混凝土中应有一定粘度的水泥浆,一般要求每M3混凝土的水泥浆量为300-350L。

③掺加粉煤灰的作用为了节约水泥,改善和易性。

其它矿物掺合料如磨细渣或沸石也是很好的活性掺合料.除了节约水泥外,其作用一是保证有足够的浆体量,二是粉煤灰颗粒多为圆球颗粒,使浆体有一定的稠度,又起到滚珠的作用。

它可减小混凝土与管壁的摩擦阻力,也降低混凝土内部各种颗粒之间的内摩擦阻力,以使混凝土在泵活塞推力作用下,各种颗粒保持相对位置变化不大的情况向前运动。

即使消耗在摩擦阻力内能方面的能量减小到最低.三是粉煤灰能减低混凝土的泌水率,这是保证混凝土不离析和可泵性好的必要措施。

要使混凝土不泌水不离析,还要求石子级配应为连续级配,砂率为最佳的砂率,外加剂的适应性好等。

④外加剂的作用⑴高效减水的作用优质的泵送剂或流化剂对降低水灰比,减小颗粒粒子间摩擦阻力,降低混凝土与管壁的摩擦阻力是很有效的。

因为这类外加剂中最有效的成分如萘磺酸盐甲醛缩合物(高效减水剂)与各种无机固体粒子发生吸附作用,将大分子聚合物吸附在固体粒子周围,形成切动滑移面.由于聚合物与水溶液的极性不同,相互排斥,切动面很易滑动,并阻止固体粒子对水溶液的吸附作用,使水不能进入固定吸附层,而留在与固定表面距离较远的地方,从而增大了混凝土的流动性,降低了摩擦阻力。

木质磺酸钙减水效果较差,属普通减水剂。

芳香族氨基磺酸减水剂,三聚氰胺磺酸钠甲醛缩合物,聚羧酸类减水剂和萘系减水剂属高效减水剂。

⑵缓凝的作用泵送剂或流化剂中还含有一定量的缓凝剂,以保证在运输泵送混凝土的过程中保持一定的流动性,不会因温度提高,时间延长,而使水泥过早生成絮凝结构,凝结而增加阻力,堵塞管道。

⑶改善和易性的作用混凝土泌水是破坏混凝土均匀的表现,也是离析的开始。

对泵送混凝土,泌水更是大忌。

因为混凝土在泵送管道中受到很大压力,在压力作用下泌水离析会更为严重,水易从接缝漏出,混凝土一旦发生较明显的泌水离析,就会使混凝土在泵送中阻力急剧增大,所以必须保证混凝土压力泌水率要很小。

所有能降低泌水率的措施都是必要使用的,如每M3混凝土的水泥用量不得小于300Kg,掺入的粉煤灰以I级粉煤灰为好,它质轻,颗粒为圆球形,需水量比较小,不宜采用需水量大、易泌水的火山灰硅酸盐水泥。

这些都是避免泌水的重要措施。

引气剂会使混凝土产生微小气泡,在压力作用下,气泡很易变形,而降低泵送推力和输送效率。

但适当引气对减小泌水是很有效的。

同时为了提高混凝土耐久性也必要加入引气剂。

当混凝土含气量不超过4%时,引入微小的气泡,如同可变形的小滚珠,象润滑油一样,对降低泵送阻力,有较大贡献。

所以适当引气利大于弊,其弊端是很小的。

在泵送剂或流化剂中还掺有一定的能增加水的粘度的物质,叫保水剂,它能有效减少混凝土的泌水,所以泵送剂或流化剂中必须加有这种化学物质.当高效减水剂掺量较大时,混凝土很易泌水离析抓底。