刀库管理的NCPLC设置

032-在SIEMENS 840D上用NC结合PLC实现随机换刀

在SIEMENS 840D上用NC结合PLC实现随机换刀(武汉华中自控技术发展有限公司,430077)安波NC Integrate PLC achieve CHANGE TOOL In SIEMENS 840DAN Bo(Wuhan Huazhong Automation,Hubei,Wuhan,430077)关键词:随机换刀、840D、刀库Keyword:Random Change Tool、840D、T ool magazine实现自动换刀的方法很多,因机床结构不用、数控系统不同而不同,但最终目的都是要实现安全、方便、快捷的自动换刀以提高机床的工作效率。

本文就以在SIEMENS 840D上,不使用刀库管理选件,用NC 结合PLC程序来完成随机换刀,NC程序完成换刀动作,PLC程序完成动作连锁。

1.概述随机换刀即刀具存放的位置不固定,随着刀具更换过程随时发生改变。

随机换刀可以大大的缩短换刀的时间,从而提高机床的工作效率。

刀位号也称刀座号,即存放刀具的刀库位置编号。

换刀包括新刀具准备、刀具更换和旧刀具入库三个过程。

对于有些加工中心新刀具准备、旧刀入库是可以在机床处于加工状态进行的,不影响机床加工。

刀具更换在机床一道加工工序完成后进行,机械手到安全位置认为刀具更换完成,下一道加工工序开始执行。

旧刀具入库在刀具更换完成后执行,对于多数链式刀库和矩阵刀具,旧刀入库是可以在机床处于加工状态进行的。

这样就缩短了换刀过程中过多的等待的时间。

刀具分为普通刀、宽刀、长刀,普通刀具只占用一个刀位,宽刀占用三个刀具(左右各占用一个)、长刀占用一个刀位,但存放位置有要求。

普通刀具和宽刀分配一部分刀位,长刀分配一部分刀位,长刀分配的刀位优先放长刀,如果普通刀具和宽刀刀位已满,才可以将普通刀具和宽刀存放在长刀刀位。

而长刀只能存放在分配的长刀刀位,如果长刀刀位已满,则将长刀放到刀具出库刀位上。

刀具在新刀入库时区分其大小和长短,新刀入库后,在调用刀具时不需要区分刀具大小及长短。

PLC实验 刀具库中刀具的取放控制

PLC实训刀具库中刀具的取放控制学号:姓名:班级:日期:目录一.控制要求-—---—--———————--———--——--—--—--—-————-——---——-——-—————-3二.设计方案—---——-—---------—--—-——————-——--—--——---———----—--———-—3三.I/O地址分配表—----—-——--—-—----—-—-——————-—---———————--——————4四.外部接线图---————-—-—---——----——----————-—-———---—-—----————-——4五.T形图———--———--—---—-——-—-—-——----—————--—--——----—-—--—-———-————5六.调试--—----—---——---——-—-——-——-——---——-——-—--————-—-----——---——-—-8七.总结---——----———--—-—--—-----———--——--—-———-—-—---——--——-—-—----——8八.参考文献-——-——-—--———--———-----——-—--——-----———--—--——--——-—-—--8一。

控制要求按请求键PO1—PO6后,控制转盘转动,到所需刀具位置后转盘停转,取刀具、使用完(3秒钟)放回刀具,等待下一次请求.1.程序开始运行时初始位为S1位置;2.刀具的取放过程中不响应外部请求信号;3.根据请求位的位置系统自动判断并以最小距离的方向运行;说明:1。

PLC输入信号:PO1、P02、P03、P04、P05、P06分别为1、2、3、4、5、6号刀具请求信号输出插孔。

DJS1 刀具库实验区计数脉冲信号2。

PLC 输出信号:DJTD 转盘运行(或停止)QFD 刀具取(放)控制信号(“1”取刀具,“0”放刀具)DJZF 转盘正、反控制信号实验仪刀具库实验区如图:二.设计方案本组采用的设备是OMRON公司的CP1H机型,其I/O地址与CPM2AE有所不同,因此我们所用的输出继电器的线圈范围从100CH-116CH,而辅助继电器的线圈范围从w000—w512。

新代系统刀库参数设置

新代系统刀库参数设置一、概述新代系统刀库参数设置是指在新代系统中对刀具进行参数设置的过程。

刀具是加工过程中不可或缺的工具,其参数设置对加工质量和效率有着至关重要的影响。

因此,合理地设置刀库参数是保证加工质量和效率的重要手段。

二、刀具信息管理1. 刀具信息录入在新代系统中,可以通过手动录入和自动导入两种方式将刀具信息录入系统。

手动录入需要填写刀具名称、型号、长度、直径等相关信息;自动导入则需要将外部文件转换为系统支持的格式后才能导入。

2. 刀具信息修改在切换不同类型或规格的刀具时,需要对其进行相应的修改。

可以通过选择已有的模板进行修改,也可以直接手动修改。

3. 刀具信息删除当某个刀具已经无法使用或者被替换时,需要将其从系统中删除以便管理。

三、切削条件设置1. 主轴转速主轴转速是指主轴每分钟旋转圈数。

根据不同材料和不同直径的切削对象,需要选择不同的主轴转速以保证加工效果。

2. 进给速度进给速度是指每分钟进给长度。

根据加工材料和刀具类型的不同,需要选择不同的进给速度以保证加工效率和质量。

3. 切削深度切削深度是指刀具在一次切削中能够进入工件的深度。

根据不同材料和不同直径的切削对象,需要选择合适的切削深度以保证加工效果。

4. 切削速率切削速率是指每分钟可以加工的长度。

根据不同材料和不同直径的切削对象,需要选择合适的切削速率以保证加工效率。

四、补偿参数设置1. 刀补偿当使用圆弧插补或者其他曲线插补时,由于机床误差或者其他因素可能会导致实际加工轨迹与预期轨迹有所偏差。

此时就需要通过对刀具进行补偿来调整加工轨迹。

通常情况下,可以通过设置半径补偿、长度补偿等参数来实现。

2. 车削补偿车削过程中,由于机床误差或者其他因素可能会导致实际加工轨迹与预期轨迹有所偏差。

此时就需要通过对车床进行补偿来调整加工轨迹。

通常情况下,可以通过设置直径补偿、切削深度补偿等参数来实现。

五、总结新代系统刀库参数设置是保证加工质量和效率的重要手段。

SiemensNC刀库管理

西门子810D/840D/840Di都可以使用刀库管理功能。

此课程以链式刀库为例,只介绍其中关于装刀,卸刀,找刀,换刀等基本操作,及相关的数据设定和PLC编程。

实验环境:SINUMERIK840D3个进给轴—X,Y,Z刀库轴—A (Index 轴)1个主轴—C选件:刀库管理6FC5251-0AB12-0AA0MD 18080: MM_TOOL_MANAGEMENT_MASK=1H 激活刀库管理功能MD 18082: MM_NUM_TOOL=10 刀具数量MD 18084: MM_NUM_TOOL_MAGAZINE=3 定义刀库数量MD 18086: MM_NUM_MAGAZINE_LOCATION=15 刀位数量(包括刀位10,手爪2,主轴1,装刀位2) MD 18100: MM_NUM_CUTTING_EDGES_IN_TOA= 刀沿数量MD 18106: MM_MAX_CUTTING_EDGE_PERTOOL 每把刀具刀沿的数量MD 20310: TOOL_MANAGEMENT_MASK=1H 激活刀库管理功能MD 20320: TOOL_TIME_MONITOR_MASKMD 22550 TOOL_CHANGE_MODE 换刀方式MD 22560 TOOL_CHANGE_M_MODE 激活刀沿的M代码将A轴设置为INDEX轴:MD 30501: $MA_INDEX_AX_NUMERATOR=360度MD 30502: $MA_INDEX_AX_DENOMINATOR=10(对应10个刀位)MD 30500: $MA_INDEX_AX_ASSIGN_POS_TAB=3MD 30505: $MA_HIRTH_IS_ACTIVE=1在PLC中使用FC18控制刀库轴运行,模拟找刀,换刀等刀库动作刀库基本设置(10把刀具的链式刀库,无大小刀管理):1. START-upÆTool managementÆMagazineÆNewÆ在Name项中输入”my_mag”Æ回车ÆType项选择”Chain magazine”Æ在Locations项中输入10回车ÆOK 2. Location typesÆNewÆ在Name项中输入”my_loc”ÆHeight项”2”ÆWidth项”2”ÆOK 3. Buffer locationsÆNewÆ在Name项中输入”my_spi”ÆType项选择SpindleÆOKÆNewÆ在Name项中输入”gri_1”Æ Type项选择GripperÆOKÆ NewÆ在Name项中输入”gri_2”Æ Type项选择GripperÆOKÆ选择gri_1Æ光标移动到Assign to spindle项ÆAssign spindleÆ选择gri_2Æ光标移动到Assign to spindle项ÆAssign spindle4. Magazine configure.ÆNewÆ在Name项中输入”my_test”ÆOKÆLoc. Type项选择”my_loc”ÆFrom loc.项输入”1”ÆTo loc.项输入”10”ÆAssignÆGenerate conf.fileÆLoad conf. FileÆ LoadÆ选择自动方式Æ按程序启动(MD20700=0)系统将配置转换成工件程序,然后执行装入,装载成功后自动删除该工件。

刀架PLC程序及有关参数设置

刀架PLC程序及有关参数设置

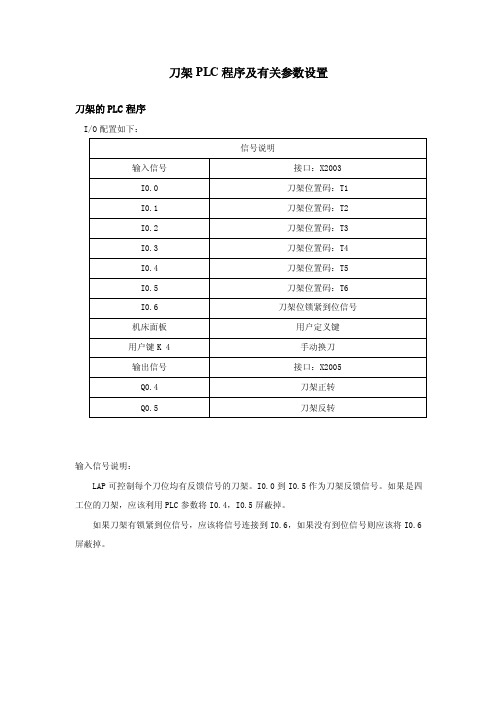

刀架的PLC程序

I/O配置如下:

输入信号说明:

LAP可控制每个刀位均有反馈信号的刀架。

I0.0到I0.5作为刀架反馈信号。

如果是四工位的刀架,应该利用PLC参数将I0.4,I0.5屏蔽掉。

如果刀架有锁紧到位信号,应该将信号连接到I0.6,如果没有到位信号则应该将I0.6屏蔽掉。

(1)西门子802S数控车床的PLC程序如下:

输出的初始化程序。

在子程序开始时,当前所有的数值都要初始化。

通过复位键退出紧急状态。

读入当前的被激活的刀号。

在如下的情况下不允许换刀。

读入当前刀位号。

在JOG模式下换刀控制。

在自动或手动输入模式下换刀。

换刀时间的控制。

(2)西门子802S数控车床刀架的控制方向程序如下:

计算出要运行的刀位号的值。

换刀后重新计算刀位号的值。

4.2 有关参数设置机床数据

MD14510[第0字]:刀架刀位数:

只允许输入4工位或6工位,其他数值均被认为刀架无效。

MD14510[第1字]:刀架卡紧时间:

以100ms为单位输入刀架的反转卡紧时间。

如果刀架允许,必须

给定该值。

输入信号:I0.0,I0.1,I0.2,I0.3,I0.4,I0.5刀位检测信号

I0.6锁紧到位检测信号

零件程序中的T码

机床控制面板上的手动换刀键

输出信号:刀架正转(Q0.4)

刀架反转(Q0.5)。

新代系统刀库参数设置

新代系统刀库参数设置一、概述新代系统刀库参数设置是指在新代系统中对刀具库进行参数设置的过程。

刀具库是一个重要的组成部分,它包含了各种刀具的参数信息,如刀具类型、尺寸、材料等。

正确设置刀库参数可以提高加工效率和质量,减少刀具损耗和机床故障。

二、刀库参数的重要性刀库参数的设置直接影响到加工过程中的切削力、切削温度、切削速度等关键指标,因此具有重要意义。

正确设置刀具库参数可以实现以下目标: 1. 提高加工效率:通过合理选择刀具,设置合适的切削参数,可以提高加工速度和效率。

2. 降低刀具磨损:根据不同工件材料和加工要求,选择适当的刀具材料和涂层,可以减少刀具磨损,延长刀具寿命。

3. 减少切削力和振动:通过设置刀具几何参数和切削条件,可以减小切削力和振动,提高加工质量和稳定性。

4. 避免机床故障:正确设置刀具参数可以避免刀具与工件或夹具的碰撞,减少机床故障的发生。

三、刀具库参数设置步骤3.1 收集刀具参数信息在进行刀具库参数设置之前,首先需要收集刀具的参数信息。

这些信息可以从刀具供应商提供的产品手册、技术资料或网络上获取。

需要收集的刀具参数包括刀具类型、刀具尺寸、刀杆类型、刀具材料、涂层类型等。

3.2 设置刀具几何参数刀具几何参数是刀具库中的重要参数之一,它直接影响到切削过程中的切削力、切削温度和切削质量。

根据工件材料和加工要求,设置合适的刀具几何参数,包括刀具刃角、刀尖半径、刀具后角、主偏角等。

3.3 设置切削条件切削条件是指切削过程中的切削速度、进给量和切削深度等参数。

根据不同的刀具和工件材料,设置合适的切削条件可以提高加工效率和加工质量。

切削条件的设置需要考虑到切削力、切削温度、切削表面质量等因素。

3.4 设置刀具材料和涂层刀具材料和涂层的选择对切削性能和刀具寿命有重要影响。

根据工件材料、切削条件和加工要求,选择合适的刀具材料和涂层可以提高切削效率和刀具寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等,常用的涂层有TiN、TiCN和TiAlN等。

加工中心刀库任意选刀方式的PLC控制

加工中心刀库任意选刀方式的PLC控制摘要通过对利用数控系统的特殊功能和PLC的间接寻址指令控制加工中心刀库任意选刀方式的研究,认为该方式不仅能有效地缩短了选刀时间,而且结构简单,控制方便。

关键词任意选刀;自动换刀;PLC;间接寻址1加工中心的自动换刀系统其换刀过程分可为两个步骤加工中心的自动换刀系统其换刀过程分可为两个步骤:首先数控系统接收到TXX后自动选刀,然后执行M06代码,通过机械手完成刀具的自动交换。

一般由机械手实施的刀具自动交换动作的控制方法基本大同小异,但选刀方式的好坏直接影响整个换刀系统的效率。

本文着重讨论在数控系统上如何利用其特殊功能和PLC的间接寻址指令自动控制刀库任意选刀。

2刀库任意选刀自动控制任意选刀方式利用软件选刀,代替了传统的编码环和识刀器,主轴上的新刀号和还回刀库中的刀具号均在PLC内部的存储单元,不论刀具放在哪个位置,都能跟踪记忆。

这种刀具选择方式需要始终将刀具号(任意存放)和刀库中的刀座号(机械对应)对应地记忆在PLC 中。

也即在PLC 中开辟一个数据存储区,始终存储当前实际刀库的映像。

这可以利用PLC中的数据块来完成。

因为在PLC 中DB块的内容是永远保持的,即使系统断电后数据也不会丢失。

这样,一方面,刀具用完后可送回到刀库中的任意空余的刀座上,节省了刀库转动的时间,刀柄也可采用国际通用形式,刀具本身不必设置编码元件,结构简单,控制方便,通用性好。

另一方面,选刀控制转化为刀座控制,PLC在接受到NC系统发出的刀具选择指令TXX 后,利用间接寻址指令快速搜索刀库映像数据块,找到刀具对应的刀座号。

试想一下,刀具在刀库映像数据块是任意存放的,但刀座号始终是与机械对应的。

如果设计时将刀库轴设置为PLC控制的分度旋转轴,这样当刀库轴由PLC 接管后,可以方便地利用数控系统统PLC分度轴定位标准功能块FC16 完成刀库最短路径定位,而不必在PLC 中做相当繁琐的方向判断和最短路径计算,从而极大地方便了PLC刀库轴定位控制编程。

刀库管理的NCPLC设置

刀库管理刀库配置条件:双通道、双方式组.每个方式组配备一个带机械手的24位的刀库.PLC编程一、DB71,DB72刀库数据块初始化。

1、使用FC100功能块设置DB4参数,初始化DB71和DB72数据块.DB4数据结构如下:具体程序参考源文件中的FC100功能块。

2、OB100调用FC100二、刀库接口信号PLC处理1、DB71装刀、卸刀、刀库定位使用FB95功能块处理,功能块描述如下:CALL FB 95 , DB140enable := //使能信号ChanNo := //通道号SpLocNo := //9998中主轴的Loc号InterfaceNo :=1//2//装载点的号LoadingAck :=//HMI刀具装载应答UnloadAck :=//HMI刀具卸载应答RelocateAck :=//HMI刀具移位应答PositionAck :=//HMI刀库移位应答ManualLocPos:=//手动刀库移位脉冲Reset :=//中断应答SettingMagNo:=//手动刷新刀库号目标位置(换刀点)SettingLocNo:=//手动刷新刀位号目标位置(换刀点)LoadingReq :=//HMI装载请求UnloadingReq:=//HMI卸载请求RelocateReq :=//HMI刀具移位请求PositionReq :=//HMI刀库移位请求TargetLoadingMagNo := //输出HMI申请刀库移动的目标刀库号(装载点)TargetLoadingLocNo := //输出HMI申请刀库移动的目标刀位号(装载点)CurrentChangePointMagNo:= //输出当前刀库换刀点位置(换刀点)CurrentChangePointLocNo:= //输出当前刀库换刀点位置(换刀点)刀库操作说明:针对HMI上4项操作,PLC接口输出相应的请求信号,根据请求PLC作相应的处理。

NC与PLC总清步骤

NC与PLC总清步骤NC(Numerical Control)与PLC(Programmable Logic Controller)是现代工业中常用的控制器,它们可以实现机械设备自动化和智能化。

下面将分别介绍NC与PLC的总清步骤。

NC总清步骤:步骤一:确定需求;在开始使用NC控制器之前,首先需要明确机械设备的控制需求。

这包括设备的运动轴数、运动方式、运动速度、定位精度等。

步骤二:设计数控系统;根据需求,设计数控系统的结构和功能。

包括选择合适的数控设备类型、数量,设计电气连接图、操作界面布局等。

步骤三:编写数控程序;根据机械设备的工艺流程和动作要求,编写数控程序。

数控程序通常使用G代码进行描述,包括工具轨迹、工作速度、刀具半径补偿、实际切削条件等。

步骤四:设置数控参数;根据具体设备和加工要求,设置数控系统的参数。

包括工件坐标系、刀具补偿、进给速度、快速移动速度等。

步骤五:测试与调试;将编写好的数控程序加载到数控设备中,进行测试与调试。

验证程序的正确性、机械设备的运动是否准确、性能是否满足需求等。

经过测试与调试,并确保设备能够正常运行后,即可投入生产。

此时,操作人员只需要输入加工的工艺参数,数控设备会按照设定的程序自动完成加工操作。

PLC总清步骤:步骤一:确定控制需求;在开始使用PLC控制器之前,首先需要明确机械设备的控制需求。

这包括设备的开关、感应信号、运动方式、控制逻辑等。

步骤二:设计控制系统;根据需求,设计控制系统的硬件和软件。

包括选择合适的PLC设备、传感器、执行元件等,设计输入输出模块,设计逻辑控制程序等。

步骤三:编写控制程序;根据机械设备的工艺流程和控制逻辑,编写PLC的控制程序。

PLC的控制程序通常采用类似于梯形图的编程语言,包括输入输出的逻辑关系、状态转换、计数、定时等。

步骤四:选择和配置输入输出模块;根据控制需求,选择合适的输入输出模块,并进行配置。

输入模块负责接受传感器信号,输出模块负责控制执行元件的动作。

PLC在数控加工中心刀具库选择中的应用

3 程序 说 明

31 当 1 . 号刀具处在机械手的位置时 , 霍尔元件动作 , S 1 即 T 动作 , 梯形 图中 X1 闭合 , K1 1 将 传人数据寄存器 D O中 ; 2 当 号刀具处在机 械手 的位置时 , 霍尔元件动作 , S 2动作 , 即 T 梯 形 图中 X1 2闭合 , K 将 2传人数据 寄存器 D O中。以此类推 , 记 录当前的刀具号 。 32当请求选择 1 . 号刀具时 , 按下请求刀具按钮 S 1 将 K 传 B, 1

灯闪烁 . 后换刀结束 。 5 s () 3 换刀过程 中, 其它换 刀请求信号均无效。换 刀完毕 , 记 录当前 刀号 , 等待下一次换刀请求 。

[

C 0U … .

图 1 数 控 加 工 中 , - 具库 选 择 PL bJ ' J C控 制 接 线 图

2 程序 设计

21 . 数控加工 中心刀具库选择 P C控制输入输 出点 L

闭合 , 继而 Y 、3 2Y 闭合 , 电动机带动刀具 盘逆转 ; D =K , 若 3 3 则刀具盘离请求刀号顺转方 向最近 , 闭合 , M1 1 使得 M1 闭 9 合, 继而 Y 闭合 , 2 电动机带动刀具 盘顺转 ; 同理 , D <K , 若 3 3 则 电动机带动刀具盘顺转。 (如果数据寄存器 D =D , M 闭合 , 2 ) O 1则 1 使得 Y 闭合 , O 到 位指示灯亮 , O Y 常开触点闭合 , 械手开始换刀 , Y 驱动 机 且 1 换刀指示灯 闪烁 。经过 5 后 , 1 s T 动作 , M5复位 , 换刀结束 。 ( 当 D <D 时 , 2 3 ) 0 1 M 闭合 , 2 M 常开触点闭合。 由于

输 出信 号 代号 输出点编号 H1 L H2 L S Y Y 0 Y1 Y 2 Y 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀库管理

刀库配置条件:

双通道、双方式组。

每个方式组配备一个带机械手的24位的刀库。

PLC编程

一、DB71,DB72刀库数据块初始化。

1、使用FC100功能块设置DB4参数,初始化DB71和DB72数据块。

DB4数据结构如下:

具体程序参考源文件中的FC100功能块。

2、OB100调用FC100

二、刀库接口信号PLC处理

1、DB71装刀、卸刀、刀库定位

使用FB95功能块处理,功能块描述如下:

CALL FB 95 , DB140

enable := //使能信号

ChanNo := //通道号

SpLocNo := //9998中主轴的Loc号

InterfaceNo := 1//2 //装载点的号

LoadingAck := //HMI刀具装载应答

UnloadAck := //HMI刀具卸载应答

RelocateAck := //HMI刀具移位应答

PositionAck := //HMI刀库移位应答

ManualLocPos:= //手动刀库移位脉冲

Reset := //中断应答

SettingMagNo:= //手动刷新刀库号目标位置(换刀点)

SettingLocNo:= //手动刷新刀位号目标位置(换刀点)

LoadingReq := //HMI装载请求

UnloadingReq:= //HMI卸载请求

RelocateReq := //HMI刀具移位请求

PositionReq := //HMI刀库移位请求

TargetLoadingMagNo := //输出HMI申请刀库移动的目标刀库号(装载点)TargetLoadingLocNo := //输出HMI申请刀库移动的目标刀位号(装载点)CurrentChangePointMagNo:= //输出当前刀库换刀点位置(换刀点)

CurrentChangePointLocNo:= //输出当前刀库换刀点位置(换刀点)

刀库操作说明:

装载刀具

卸载刀具

刀具移位

刀库移位

针对HMI上4项操作,PLC接口输出相应的请求信号,根据请求PLC作相应的处理。

接口提供目标位置(装载点的位置)和当前刀库的位置(换刀点的位置),根据两位置的差别,判断刀库是否需要移动。

处理完毕后应答相应的接口。

另提供PLC主动刷新刀库位置(换刀点)的接口。

2、换刀处理DB72接口

使用FB96处理DB72接口

CALL FB 96 , DB1156

InterfaceNo := //对应于主轴的索引号

NewToolToChangePointAck:= //新刀移动到换刀点应答

MagToGrip1Ack := //新刀Mag->机械手1应答

SpToGrip2Ack := //旧刀主轴->机械手2应答

Grip1ToSpAck := //新刀机械手1->主轴应答

MagInOldToolLocationAck:= //旧刀旧刀刀位移动到换刀点

Grip2TpMagAck := //旧刀机械手2->刀库

Reset := //异常中断

SpLocNo := //9998中主轴的Loc号

Grip1LocNo := //9998中机械手1的Loc号

Grip2LocNo := //9998中机械手2的Loc号

InterfaceReq := //接口有请求信号

M06_ChangedReq := //M06换刀请求

TCode_PrepareReq := //T码预选刀请求

T0_Req := //T0请求

ManualLoadToolReq := //手动装刀请求

ManualUnloadToolReq := //手动卸刀请求

SpNoTool := //主轴有刀无刀。

1:有刀0:无刀

OldToolMagNo := //

OldToolLocNo := //旧刀的刀位号

NewToolMagNo :=

NewToolLocNo := //新刀的刀位号

指令接口状态

NC指令InterfaceReq TCode_PrepareReq M06_ChangedReq注释T=”刀具1”110

M06111

T=”刀具1”M06110第一

步111第二

步

机械手换刀过程:

新刀刀套定位

机械手1转新刀

机械手2抓旧刀

旧刀刀套定位

主轴装新刀

还旧刀

根据接口信号的状态,启动刀库或机械手。

根据动作过程依次应答相应的接口信号。

NC参数设置

轴参数

MD20110->4047H

MD20310->400BH

SP1和SP2的轴参数:

MD35000(sp1)->1 MD35000(sp2)->2

MD20090(sp1)->1 MD20090(sp2)->2

刀库数据

通道1、通道2分别运行CH1和CH2程序。