杜邦结晶材料注塑工艺

聚甲醛学名聚氧亚甲基(简称POM)

聚甲醛求助编辑聚甲醛结构式聚甲醛(英文:polyformaldehyde)热塑性结晶聚合物。

被誉为“超钢”或者“赛钢”,又称聚氧亚甲基。

结构为,英文缩写为POM。

通常甲醛聚合所得之聚合物,聚合度不高,且易受热解聚。

目录编辑本段性能数值聚甲醛制品1比重 1.43熔点175°C伸强度(屈服) 70MPa伸长率(屈服) 15%(断裂) 15%冲击强度(无缺口) 108KJ/m2(带缺口) 7.6KJ/m2均聚甲醛的合成一般以甲醛的水溶液在酸的存在下缩合聚合。

得到聚合度为100以上的a-聚甲醛,然后将其加热分解成甲醛气体,经精制和脱水后,通常利用部分预聚合的方法纯化单体,然后通入含少量引发剂的干燥溶剂中进行聚合。

因为水的存在,使分子量显著降低。

引发剂可用路易斯酸或碱等。

但大多用叔胺进行负离子加成聚合,反应如下:聚甲醛的端基为半缩醛(—CH2OH),当温度高于100℃ 时,端基易断裂,一般需经端基处理使之稳定化。

稳定化处理后可耐热到230 ℃。

多聚甲醛可在 170~200 ℃的温度下加工,如注射、挤出、吹塑等。

主要用作工程塑料,用于汽车、机械部件等。

典型应用范围POM具有很低的摩擦系数和很好的几何稳定性,特别适合于制作齿轮和轴承。

由于它还具有耐高温特性,因此还用于管道器件(管道阀门、泵壳体),草坪设备等。

注塑模工艺条件:干燥处理:如果材料储存在干燥环境中,通常不需要干燥处理。

熔化温度:均聚物材料为190~230℃;共聚物材料为190~210℃。

模具温度:80~105℃。

为了减小成型后收缩率可选用高一些的模具温度。

注射压力:700~1200bar。

注射速度:中等或偏高的注射速度。

流道和浇口:可以使用任何类型的浇口。

如果使用隧道形浇口,则最好使用较短的类型。

对于均聚物材料建议使用热注嘴流道。

对于共聚物材料既可使用内部的热流道也可使用外部热流道。

化学和物理特性POM是一种坚韧有弹性的材料,即使在低温下仍有很好的抗蠕变特性、几何稳定性和抗冲击特性。

一步法注射拉伸吹

一步法注射拉伸吹塑PET 瓶

1.简介 2.工艺理论分析 3.成型工艺

简介

20世纪塑料包装领域最重要的成果之一,是PET 制瓶 技术的工业化。自从美国杜邦公司(DuPont) 1973 年 首次推出PET 双轴取向制瓶技术以来,PET 瓶因其良好 的阻隔性(阻CO2 、O2 及水蒸气渗透性能) 、卓越的 机械强度与抗冲击性以及无与伦比的透明度与光泽 度等一系列优点,迅速代替了大部分饮料包装用瓶,并 逐渐渗透到酒类、油品及化学制剂等多种行业,在工 业领域得到广泛应用。本文着重分析一步法注射拉 伸吹塑PET 瓶的生产技术,并总结了一些实践经验。

2. 4

拉伸吹塑

拉伸吹塑的工艺控制主要包括以下几个方面。 (1)拉伸比 拉伸比的增加直接改善了PET 瓶的机械性能和阻隔性。 碳酸饮料瓶的总拉伸比应在10 以上(其中周向拉伸比 取4~6 ,轴向拉伸比取2~2. 5) 。适当增加瓶胚壁厚 (瓶胚质量不变) 是增加总拉伸比的有效方法,但同时 也会延长瓶胚在注塑过程的冷却时间,从而降低生产 效率并影响瓶胚透明度。

1. 3

取向结晶

取向可使PET 分子有序排列,促进结晶。取向 过程所形成的晶体称为应变诱导晶体,其晶粒 细小,不会折射光线,因而瓶体可获得良好的透 明度。结晶度越高,其应变诱导晶体的晶粒就 越小,瓶体机械性能及透明度也就越好。取向 还可明显地提高PET 瓶的阻隔性。影响结晶度 的主要因素是拉伸比及拉伸应变速率,其关系 如图2 、图3 所示。

工艺理论分析

从PET 的材料特性,分析了影响瓶子质量的工 艺因素,并提出理想的工艺条件 1.1 特性粘度IV

IV 是指根据ASTM D2857 规定的方法测定的 PET 特性粘度, IV 高, PET 吹胀过程中晶粒取向 程度高,晶粒致密且排序规则,因而使PET 瓶有 更好的机械性能与透明度 。

PET 瓶的成型法

PET 瓶的成型法一, 前言PET制瓶技术于约30年前由杜邦公司开发出双轴延伸制法后. 开始迅速成长 . 在欧洲的使用量从1987年的23万公吨到1992年的55万公吨及2000年的90万公吨 . 全世界使用量从1993年的240万吨至2000年的500万吨 .每年平均以10%的速度在增长.双轴延伸PET瓶具有以下特征 ;1, 透明性及光泽性能良好, 具有现代感 .2, 重量比玻璃瓶或直接吹塑PVC瓶轻得多.3, 透气性差, 对二氧化碳, 氧等的气体阻隔性能良好.4, 食品卫生性优良5, 几乎可耐所有的有机溶剂.因此, PET广泛的被使用在矿泉水瓶, 汽水, 软性饮料,及食用油瓶, 化妆品, 调味品,清洁剂等瓶子. 且每年皆持续成长.PET材料的回收率也是每年都有大幅度的增长. 回收处理后的原料用途很广, 可再作成瓶子,地毯, 打包带, 纤维填充物等. 对环保而言, 是理想的塑料容器.二, PET材料的特性( melt phase ) 融态是初期PET制造过程的聚合物,大约平均有80~100脂单元链接在一起. 此融态的PET被押出并切成颗粒, 它的I.V.(intrinsic viscosity)值约0.6可直接抽成丝, 就成为纺织用的聚脂丝.固态聚合(solid state polymerization), 是将初期聚合的PET粒再加热到200∘C以上, 但低于熔点,充入氮气循环或抽真空, 以取出乙二醇,而产生聚合反应.在固态聚合过程中可使PET的分子量增加.分子量的高低与聚合的时间及温度有关, 时间愈长分子量较高,温度高可缩短聚合时间. 一般吹瓶用的I.V.值约在0.72~0.80之间, 热充填瓶子要求较高,约在0.83左右.一般用在容器的PET原料需要注意以下的特性; 1, 分子量( I.V. ) 2, 二甘醇量(diethylene glycol , DEG) 3, 乙醛含量 ( acetaldehye ) 4, 羧基( carboxyl end groups ) 5,结晶度, 6,熔点, 7,玻璃转移点, 8,共聚合物百分比(copolymer content) .P-001三, PET 材料的结晶现象PET是结晶性材料, 结晶状态下为乳白色, 为了产品的美观性, 容器类产品通常完成品都要求在非结晶状态, 以达到美观的透明产品.图1, PET的结晶现象四, PET的成型方法PET用在瓶子的加工方法有两种 ;1, 一步法 : (又称一段式) (如图2所示)瓶胚射出与延伸吹气在同一台机器上进行. 瓶胚在射出侧完成并冷却至玻璃转移点附近, 尚保持在热弹性状态时,转移至延伸吹气装置侧进行延伸吹气. 2, 二步法 : (又称二段式)瓶胚在射出机上生产成型. 冷却至室温后, 再移至另一台延伸吹气设备上进行加热, 延伸, 吹气成型.一步法一般用在产量较小的场合, ( 2,000.支/ hr. ) 适合小量多样的生产厂商.一台生产一种产品. (一步法的设备换模具难度较高)P-002二步法适合用在单一产品产量大的场合, (10,000.支/hr. ) .且因瓶胚射出与吹气成型是分开进行, 所以可分别调整最合适的参数, 不会受两边时间一致性的限制.图2 : 一段式PET瓶生产流程图图3 : 二段式的吹瓶过程图P-003图4 : 一步法与二步法的热履历图图5 : 一步法与二步法的加工程序五, PET材料的干燥PET材料吸湿性较强, 且会与水产生水解作用, 使聚合度下降. 是成型不良的原因之一, 所以在成型之前, 须经充分的干燥 . 要得到良好的瓶胚, 材料要干燥到含水率 0.01%以下, 最好达到0.005% .一般的热风式干燥机无法达到以上的标准, 因为空气中的含水率高, 无法经由短短的加热过程就把水分除掉 , 所以需使用除湿式干燥设备 .P-004除湿式干燥机是先用除湿装置先将空气干燥至露点–30∘C ~ -40∘C. 然后将干燥后的热风送至干燥料斗 , 进行原料干燥 .一般PET原料的干燥温度在150 ~ 160∘C , 干燥时间3 ~ 4 小时图6 : PET 的干燥条件与含水率图图7 : PET 在保温状态的吸水率变化PET材料的吸湿性强 , 在已经干燥的情况下 , 也可能在数分钟内吸水0.005%以上 , 所以为防止干燥后的塑料再度吸湿 , 必须在 130∘C 以上保温 , 以防止再度受潮 .干燥四要件 :1, 温度 2, 时间 3, 风量 4, 空气露点六, 瓶胚成型瓶胚的质量对延伸瓶的质量影响很大, 因此有效率的制造质量良好的瓶胚是很重要的 , 所谓良好的瓶胚包含以下几点 :1, 分子量下降少 , 以保持延伸瓶的机械强度 .P-005图 8 : 放置时间与吸水率的关系2, 乙醛含量低 , 以防止容器的内容物味道下降 .3, 高度透明不可白化 , 以获得清澈透明的瓶子 .4, 不可凹陷 , 尺寸精度要高 .5, 内部应力要尽量均匀 .6, 成型周期短 , 以降低成本 .以下的因素与获得符合以上条件的良好瓶胚有关 :1, 射出成形机 .2, 模具 ( 结构, 热流道, 模穴数, 料门阀 )3, 瓶胚设计 .4, 射出成型参数 .5, 取出装置以下就各个影响因素说明 :1, 射出成型机射出成型机的设计会影响瓶胚的乙醛含量, 透明度, 生产速度, 模具寿命,及生产安定性 .在注塑机上, 塑料的溶化需要热量, 而热量来源一是来自于料筒的加热, 二是来自于螺杆与材料磨擦产生的剪切热, 螺杆剪切力越大瞬间产生的剪切热就越大. 剪切热太大会破坏分子, 分解出乙醛 . 更严重的话, 会使部分材料过热而变黄, 影响透明度. 所以PET螺杆要设计成低剪切率, 也就是说要低压缩比, 一般设计在 2.2 : 1 . 且螺杆转速不可太快, 因转速越快, 摩擦产生的剪切热也越大 .生产速度取决于注塑机能力及产品冷却能力 (模具及冰水机) , 注塑机方面主要取决于预塑速度, 另外利用高速射胶, 后把胶口关闭进行保压及冷却, 可提前进行预塑, 也可达到缩短周期的目的.P- 006机器的锁模平稳度及锁模力大小会影响模具寿命, 一般饮料瓶胚因投影面积较小, 所需的锁模力也较小, (一般每穴约5吨) 但因瓶胚模具大部分是多数取, 模具外型尺寸较大, 要用较大型的机器, 相对锁模力就较大, 所以理想的PET瓶胚成型要用专用机.影响瓶胚质量的因素2, 模具瓶胚模具的设计要根据模穴数来考虑热流道与浇口阀的形状, 否则会因热分解而产生乙醛, 烧焦, 或因射出时的流动产生结晶而白化.通常PET成型要使用热流道模具, 要制造优良质量的瓶胚, 须注意以下重点:a, 热流道加热容量要够, 隔热设计要好, 以保持热流道, 喷嘴, 与分流道于高温b, 浇口(料门) 温度控制要准确, 以防止白化及拉丝.C, 热流道的组装嵌合部位, 及阀件插销的折动部, 要有防止泄漏的对策, 因为PET的融熔粘度很低, 容易泄漏.D, 要有分流道的设计, 以防止原料的滞留而老化.E, 浇口(料门) 设计要精密, 才容易进行延伸吹气.瓶胚模具为满足上述要求, 其设计及制作的技术要求很高, 通常除热流道模具外, 不易获得质量稳定的瓶胚. 一般设计目前大概有隔热开放喷嘴式, 弹簧式阀浇口, 空油压式阀浇口等.图9 ; 弹簧式阀浇口P-007图10; 开放式浇口图11: 空油压控制式阀浇口P-0083, 瓶胚的设计瓶胚的设计对成型周期的影响最大, 瓶胚的厚度越大, 冷却时间越长. (冷却时间与瓶胚厚度的平方成正比) 此外瓶胚设计也决定延伸倍率, 这对延伸后的瓶子机械强度会有很大的影响, 并且对延伸吹气成型也有一定程度的影响.瓶胚设计与瓶的物性图 12 : 瓶胚外型4, 射出成型参数成型参数对乙醛的产生, 透明性, 分子量下降, 凹陷, 及成型周期等均有影响, 一般成型上要注意的大概以下几点:a, 料筒温度, 螺杆速度, 背压 , 及成型周期如配合得好的话, 可以获得完全融熔均匀的塑脂, 提高透明度. 若射进模胚里的原料混有未熔融部分, 则瓶胚雾度会提高, 甚至会有白点. 但若温度过高, 滞留时间太长, 则胶料会分解, 使分子量大幅下降, 透明性变劣, 并产生乙醛 .P- 009图 13 : 温度与雾度的关系图14 : 温度与成品 IV.值的关系图15 : 成型温度与乙醛含量的关系根据行业的标准, 原料的乙醛含量为 1~2 ppm. 小瓶胚为4~6ppm. 大瓶胚为6~8ppm. 吹瓶后( 瓶子) : 个别值 : 0.5ppm 平均值 : 0.3ppmPET的熔点高达250˚c以上, 故成型温度较高, 若保压不足, 会产生凹陷, 空孔等异常, 瓶胚壁越厚尤其容易发生.一般瓶胚壁厚约在2mm ~ 4mm , 成型收缩率 : 内径 : 0.002 ~ 0.004外径 : 0.003 ~ 0.007 长度 : 0.003 ~ 0.005料门白化 : 有时候虽然瓶胚本体部分完全透明, 但料门( 浇口 )或其周围也可能发生白化, 称为料门白化, 此现象的发生是因为中心部位结晶而产生白化, 因为PET很容易结晶, 在射胶时受到流动配向应力而产生结晶现象. 要避免此现象要降低射出压力 (含保压) , 提高射出速度, 增加料门直径, 以降低残流应力. 另外, 模具在料门的设计制作也会影响料门白化, 隔热不良会因冷却慢而产生结晶, 冷却水路设计不良也会产生此现象.P- 010图16 : 料门白化现象图17: 料门白化与料门直径的关系瓶胚的内外径同心度会影响延伸吹气的质量, 偏心会造成吹瓶时的偏心吹气. 造成偏心的原因一是模具的精密度, 二是注塑时所造成的. 射出速度太慢及过度的挤压, 会造成瓶胚的偏心.5, 取出装置取出装置会影响到瓶胚的外观, 及成型周期.当瓶胚成型后, 用自动顶出的方式让瓶胚自由落下, 在落下的过程中, 胚与胚会互相碰撞而产生受伤, 从而影响吹瓶后的外观.PET的Tg点为80 ~ 85˚C, 瓶胚未冷却至TG点以下就脱模, 容易产生热变形,且瓶胚会粘在一起, 并发生擦伤.目前瓶胚的生产越来越注重循环周期, 因为生产成本竞争较讲究. 为了缩短周期, 可利用机械手于高温取出, 并进行模外冷却, 以缩短成型周期.一般瓶胚生产所需的冷却时间如下: ( 包含保压时间 )以上时间以冷却至 TG 点以下为基础七, 适合瓶胚生产的注塑机1, 锁模力一般饮料瓶胚, 因投影面积不大, 射出压力也不高, 所需的锁模力也就不高P-011一穴瓶胚所需的锁模力约只要5吨 .且锁模力太大会损坏模具 . 但因瓶胚模具大多为多模穴设计, 所以模具外型尺寸都较大 , 因此需要较大的容模空间 . 2, 顶出力PET原料为结晶性材料 , 收缩率较大, 且瓶胚模腔较深, 材料冷却收缩后, 抱紧力量较大 , 所以需要较大的脱模力 , 一般每穴要一吨的脱模力 . 同时, 顶出行程也需较长 , 以符和瓶胚的长度 . 顶出速度也要快 , 否则瓶胚不容易脱出,会再被拉回而卡住 . (瓶胚模具多数为强制拉回式设计, 要注意接合机构设计,以方便使用者架模)3, 注塑 (射胶)PET瓶胚要求射出速度在中等, 在非结晶状态保压压力太低会引起凹陷, 一般保压压力合适范围在300 ~ 600 kg/cm2 左右 . 压缩残料在10mm左右.太高的保压压力会因内应力太高而产生结晶白化.为了避免射胶过程产生太大的剪切热, 喷嘴内孔宜大. (10mm ~ 20mm)4, 储料 (预塑)为了避免预塑过程产生太大的剪切热, 螺杆转速不可太高, (线速度500mm/sec.以下) 螺杆压缩比不要太大, (约2.2) . 为了得到完全均匀的熔态, L / D 比要求高, (23 ~ 26 ) . 或是在螺杆计量段加上低剪切的混料设计. PET的粘度较高, 需要较大的螺杆扭力, 所以储料液压马达比一般料要加大. 另外为了缩短预塑时间,不适合提高螺杆转速, 要从加大螺杆直径及螺杆设计方式着手. ( 加热功率要求也较大 )5, 其他A, 配合阀胶口控制的气阀, 要注意口径及开闭控制的程序.B, 为缩短周期而改变的设计, 如液压喷嘴 , 电动预塑 , 复合动作 ,机械手接口等.C, 为配合模具除湿机的选用, 防护板金须配合更改.D, 所有食品用容器生产设备, 要考虑防止产品受污染 .P-012附件1, 干燥机的选择 :每小时使用原料量(kg) x 干燥时间(hr) ÷ 0.8 = 干燥机容量上式中的0.8为宽放余量PET 原料所需干燥时间 = 4~5 小时2, 除湿式干燥机的选择 ; 一般除湿式干燥机都以干燥风量作为机型编号单位是 ( m3 / hr ) PET原料干燥时每公斤每小时需要 3 ~ 5( m3)的干燥风量. 干燥风量越大塑料的干燥度越均匀,干燥风量太小靠近干燥料筒外围的原料会干燥不足所以 ; 干燥机干燥风量 (m3/hr) ÷( 3 ~ 5 )= PET 每小时干燥量 (kg/hr) ( 注 ): 一般国内配的除湿机容量都太小, (约取2 ~ 3)不容易生产出高质量瓶胚3, 冰水机的选择 :冰水机是一部热交换器, 它的大小取决于需要热交换标的物的热量大小例如空调器, 空间越大则空调器就要越大.高温的熔融塑料注射到模腔里,要冷却到玻璃转换点(TG点) 以下才能取出. 从接近料筒温度降到 TG点以下温度, 这其中要有很多热量被带走,而这些要被带走的热量多少, 冰水机的容量就要多大. 参考以下公式计算Q =〔 M x (Cp x △T + L ) + W x K x 860〕x ( 1 + α)Q : 产生的热量单位为( kcal / hr.)M : 单位时间注塑量单位为 ( kg / hr.)Cp : 塑料的比热单位为 ( kcal / kg.℃ )ΔT : 塑料流入模具时和从模具取出之间的温差 ( ℃ )L : 所用塑脂的潜热 ( 热传导 ) ( kcal / kg )W : 模具内加热器的总功率 ( KW )K : 加热器通电时间系数 ( 通常取 0.3 ~ 0.5 )α : 安全系数 ( 通常取α= 0.4 )4, 模具所需冷却水量q = Q / ( 60 x 2 )q : 水量 ( L / min )Q : 模具所需冷却的热量 ( Kcal / hr. )60 : 1h = 60 min.2 : 模具冷却水进出口温差 ( ℃ ) (一般温差设定在 1.0 ~ 3.0 之间 )案例参考 : 有一套16穴瓶胚模具, 为 600cc 水胚模,每穴重量为20g , 生产周期为20秒 , 请问干燥料筒, 除湿干燥机,, 冰水机要如何搭配 .1, 干燥料筒 :每小时原料使用量 = 3600秒÷ 20秒 x 16穴 x 20g = 57600g ≒ 60 kg / 小时P-13干燥料筒容量 = 60kg / hr. x (4 ~ 5) = 240kg ~ 300kg (选用300kg 料筒 ) 2, 除湿干燥机 :干燥风量需求 = 每小时用料量60kg x (3 ~ 5 ) = 180 ~ 300 ( m3 )由此查出信易公司的规格为 SD200H 或 SD300H晏邦公司的规格为 DHM-1 或 DHM-23, 冰水机 : Q =〔 M x (Cp x △T + L ) + W x K x 860〕x ( 1 + α) M = 60 kg / hr. Cp = 0.36 Kcal / kg℃ΔT = 250 – 60 = 190 ℃ L = 48 ( kcal / kg ) W , K 等暂时不计算则 ;Q = 60 x ( 0.36 x 190 + 48 + 3.6 x 0.4 x 860 ) x ( 1 + 0.4 ) = 113803. 2 ( Kcal / hr.)由冰水机规格表查出该配冰水机为 :4, 冷却水水量 : q = Q / ( 60 x 2 )= 113803 ÷ 120 = 984 ( l / min. )5, 水的流速控制在紊流范围 ,下表仅供参考应避开的水流速范围 ( 不要在表中的流速及流量以下 )以上数据以雷诺数在10000 ~ 20000之间为依据Re = d × v ×( 0.02t 平方 + 5.92t + 153.23)式中 : t = 水温 d = 孔径 v = 流速注 : Re = ( 孔径 d ×流速 v ×比重ρ÷粘度μ)P-14。

processing of crystalline polymers-半结晶塑料的注塑成型

PPSU HTN

PC PPO

PA POM PBT

PET TPE

ABS PMMA PP-GF PE-UHMW

PS

PVC

SAN

PP PE-LD

PE-HD

无定形

结晶

Zytel® & Minlon® 尼龙

Delrin®

聚甲醛

Crastin® & Rynite® 聚酯

Hytrel® 聚酯弹性体

® DuPont’s registered trade name

熔胶温度

怎样正确的量测熔融塑料的温度?

221155 °°CC

高温计

熔胶品质的评鉴

熔胶品质 - 熔胶温度

熔胶温度

材料 POM-H PA 66 PA 66 GF PA 6 PA 6 GF PBT GF PET GF

熔点

175 °C 255 °C 255 °C 225 °C 225 °C 225 °C 255 °C

螺杆及料筒设计 背压

滞留时间 /

含水量

熔胶品质

螺杆转速

熔融温度 温度曲线

熔胶品质

均匀的熔化 ?

一致的结晶 ?

最佳性能 最小内应力

良好的结构 较差的结构 – 未熔

机械强度

100%

熔胶品质 建议熔融温度

80%

60%

40%

20%

0% -20 -15 -10 -5

5 10 15 20 °C

建议熔融温度

无定形塑料与半结晶塑料的区别

分子结构:

无序结构 = 不定形 有序结构 = 结晶

热性能:

玻璃转化温度 熔点 软化温度范围 最高使用温度 比体积 熔融粘度

加工参数:

杜邦工艺流程描述

杜邦工艺流程描述杜邦工艺是一种常用的制造工艺,广泛应用于世界各地的不同行业。

该工艺具有高效、环保和经济的特点,能够生产出高质量和高性能的产品。

下面将对杜邦工艺的流程进行详细描述。

首先,选择合适的原材料。

杜邦工艺可以用于生产多种不同种类的材料,如塑料、纺织品和化学制品等。

根据具体产品的需求,选择合适的原材料进行加工。

通常情况下,原材料需要经过预处理和筛选,以去除杂质和不必要的成分,确保材料的纯净度和质量。

接下来,进行制备。

在杜邦工艺中,原材料需要经过一系列的制备步骤,以达到理想的物理和化学性质。

这些步骤可以包括溶解、混合、研磨和热处理等。

通过精确的配料和严格的工艺控制,确保原材料的成分和性能得到充分的调整和优化。

然后,进行加工。

根据产品的具体要求和需要,原材料经过加工工艺,如挤出、注塑、压延和模塑等。

这些加工步骤通过高温、高压、机械力和化学反应等手段,将原材料转化为理想的形状和结构。

同时,加工过程中还需要对温度、压力和速度等参数进行严格的控制,以确保产品的一致性和质量。

随后,进行测试和分析。

在杜邦工艺中,对产品进行全面的测试和分析是必不可少的步骤。

通过物理、化学和机械性能等方面的测试,评估产品的质量和性能是否符合规定的标准和要求。

同时,还需要对原材料和中间产品进行质量监控,以确保生产过程的可控性和稳定性。

最后,进行产品包装和发货。

在杜邦工艺中,产品包装和发货是最后的环节。

根据客户的需求和产品的性质,选择合适的包装材料和方式,确保产品在运输和存储过程中的安全和完整。

同时,还需要对物流和仓储等环节进行管理和控制,以确保产品的及时交付和供应。

总结起来,杜邦工艺是一种高效、环保和经济的制造工艺,具有广泛的应用前景。

通过选择合适的原材料、进行制备、加工、测试和分析,最终实现产品的包装和发货。

杜邦工艺的成功应用,离不开严格的工艺控制和优化,以及对质量和性能的严格监控和评估。

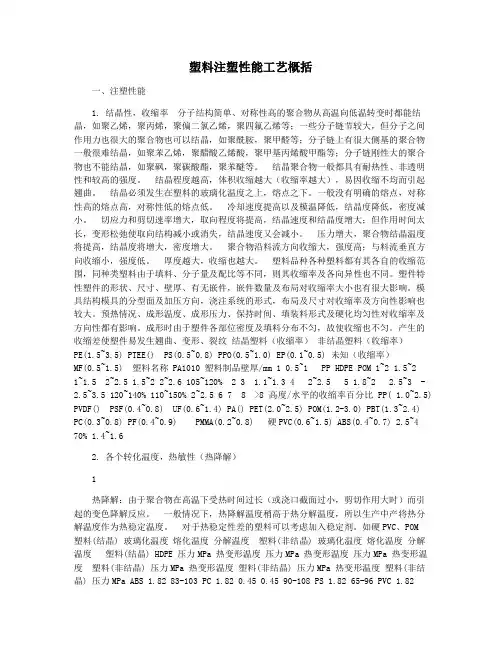

塑料注塑性能工艺概括

塑料注塑性能工艺概括一、注塑性能1. 结晶性,收缩率分子结构简单、对称性高的聚合物从高温向低温转变时都能结晶,如聚乙烯,聚丙烯,聚偏二氯乙烯,聚四氟乙烯等;一些分子链节较大,但分子之间作用力也很大的聚合物也可以结晶,如聚酰胺,聚甲醛等;分子链上有很大侧基的聚合物一般很难结晶,如聚苯乙烯,聚醋酸乙烯酸,聚甲基丙烯酸甲酯等;分子链刚性大的聚合物也不能结晶,如聚砜,聚碳酸酯,聚苯醚等。

结晶聚合物一般都具有耐热性、非透明性和较高的强度。

结晶程度越高,体积收缩越大(收缩率越大),易因收缩不均而引起翘曲。

结晶必须发生在塑料的玻璃化温度之上,熔点之下。

一般没有明确的熔点,对称性高的熔点高,对称性低的熔点低。

冷却速度提高以及模温降低,结晶度降低,密度减小。

切应力和剪切速率增大,取向程度将提高,结晶速度和结晶度增大;但作用时间太长,变形松弛使取向结构减小或消失,结晶速度又会减小。

压力增大,聚合物结晶温度将提高,结晶度将增大,密度增大。

聚合物沿料流方向收缩大,强度高;与料流垂直方向收缩小,强度低。

厚度越大,收缩也越大。

塑料品种各种塑料都有其各自的收缩范围,同种类塑料由于填料、分子量及配比等不同,则其收缩率及各向异性也不同。

塑件特性塑件的形状、尺寸、壁厚、有无嵌件,嵌件数量及布局对收缩率大小也有很大影响。

模具结构模具的分型面及加压方向,浇注系统的形式,布局及尺寸对收缩率及方向性影响也较大。

预热情况、成形温度、成形压力、保持时间、填装料形式及硬化均匀性对收缩率及方向性都有影响。

成形时由于塑件各部位密度及填料分布不匀,故使收缩也不匀。

产生的收缩差使塑件易发生翘曲、变形、裂纹结晶塑料(收缩率)非结晶塑料(收缩率)PE(1.5~3.5) PTEE() PS(0.5~0.8) PPO(0.5~1.0) EP(0.1~0.5) 未知(收缩率)MF(0.5~1.5) 塑料名称 PA1010 塑料制品壁厚/mm 1 0.5~1 PP HDPE POM 1~2 1.5~21~1.5 2~2.5 1.5~2 2~2.6 105~120% 2 3 1.1~1.3 4 2~2.5 5 1.8~2 2.5~3 - 2.5~3.5 120~140% 110~150% 2~2.5 6 7 8 >8 高度/水平的收缩率百分比 PP( 1.0~2.5) PVDF() PSF(0.4~0.8) UF(0.6~1.4) PA() PET(2.0~2.5) POM(1.2-3.0) PBT(1.3~2.4) PC(0.3~0.8) PF(0.4~0.9) PMMA(0.2~0.8) 硬PVC(0.6~1.5) ABS(0.4~0.7) 2.5~4 70% 1.4~1.62. 各个转化温度,热敏性(热降解)1热降解:由于聚合物在高温下受热时间过长(或浇口截面过小,剪切作用大时)而引起的变色降解反应。

聚甲醛学名聚氧化聚甲醛(简称POM)

聚甲醛聚甲醛(英文:polyformaldehyde)热塑性结晶聚合物。

被誉为“超钢”或者“赛钢”,又称聚氧亚甲基。

结构为,英文缩写为POM。

通常甲醛聚合所得之聚合物,聚合度不高,且易受热解聚。

1955年前后杜邦公司由甲醛聚合得到甲醛的均聚物。

聚甲醛很易结晶,结晶度70%以上。

均聚甲醛的熔融温度为180°C左右。

聚甲醛学名聚氧化聚甲醛(简称POM)。

聚甲醛是一种没有没有侧链,高密度,高结晶性的线性聚合物,具有优异的综合性能。

聚甲醛是一种表面光滑,有光泽的硬而致密的材料,淡黄或白色,可在-40- 100°C温度范围内长期使用。

它的耐磨性和自润滑性也比绝大多数工程塑料优越,又有良好的耐油,耐过氧化物性能。

很不耐酸,不耐强碱和不耐月光紫外线的辐射。

聚甲醛的拉伸强度达70MPa,吸水性小,尺寸稳定,有光泽,这些性能都比尼龙好,聚甲醛为高度结晶的树脂,在热塑性树脂中是最坚韧的。

具抗热强度,弯曲强度,耐疲劳性强度均高,耐磨性和电性能优良。

聚甲醛的性能:性能数值比重1.43熔点175°C伸强度(屈服)70MPa伸长率(屈服)15%(断裂)15%冲击强度(无缺口)108KJ/m2(带缺口)7.6KJ/m2均聚甲醛的合成一般以甲醛的水溶液在酸的存在下缩合聚合。

得到聚合度为100以上的a-聚甲醛,然后将其加热分解成甲醛气体,经精制和脱水后,通常利用部分预聚合的方法纯化单体,然后通入含少量引发剂的干燥溶剂中进行聚合。

因为水的存在,使分子量显著降低。

引发剂可用路易斯酸或碱等。

但大多用叔胺进行负离子加成聚合,反应如下:聚甲醛的端基为半缩醛(一CH2OH),当温度高于100C时,端基易断裂,一般需经端基处理使之稳定化。

稳定化处理后可耐热到230 C。

多聚甲醛可在170〜200 C的温度下加工,如注射、挤出、吹塑等。

主要用作工程塑料,用于汽车、机械部件等。

POM聚甲醛的典型应用范围:POM具有很低的摩擦系数和很好的几何稳定性,特别适合于制作齿轮和轴承。

聚甲醛工艺技术特点

聚甲醛工艺技术特点聚甲醛技术特点1.美国杜邦公司以美国杜邦公司为代表的均聚工艺系以浓度为50%的甲醛溶液为原料,由于原料甲醛中含水和其它杂质,经与异辛醇生成乙基半水甲醛溶液,经过脱水精制,热裂解得到纯甲醛。

将它通入含有三氟化硼乙醚络合物的惰性溶液中聚合成均聚甲醛,聚合料经过滤分离,干燥后,用醋酐进行羟基酯化封端,得到热稳定的聚甲醛,然后加入抗氧剂等助剂,通过挤出造粒制得成品。

此种工艺路线由于甲醛提纯工艺复杂和后处理封端技术上的困难,使得均聚产品耐碱性、耐热性差,生产成本较高,由于技术和经济上的问题,近几年来国外一些以均聚法生产的公司,如意大利SIR公司、日本旭化成公司将均聚法聚甲醛装置改为共聚法。

2.美国Ticona美国Ticona采用Celanese聚甲醛技术,其主要工艺过程如下:铁钼法甲醛,浓缩到60%。

在硫酸催化剂三聚甲醛。

以α-氯萘为萃取剂的萃取精馏而分离提纯至99.9%。

环己胺溶剂和环氧乙烷共聚单体,分别以相当于三聚甲醛加入量的质量百分数的150%和5%加入溶液法聚合反应釜,同时加入120PPM的三氟化硼合乙醚聚合催化剂。

大部分的环氧乙烷和70%的三聚甲醛共聚成了平均分子量大约40000的共聚体。

在70℃下,2~4小时以后,加入质量分数为0.5%的三正丁胺,使反应终止。

过滤和干燥后的聚合物固体用等于其重量5倍的水重新做成浆料。

加入相当浆料重量5%的氨水。

浆料被加热至150℃、氨水与聚合物链尾降解甲醛。

稳定的聚合物用泵经冲洗离心分离机用新鲜水漂洗。

然后用滚筒机蒸汽干燥。

挤压设备中挤压成型,在此加入稳定剂和抗氧化剂。

造粒机做成的0.125英寸(0.3cm)的小球用气体输送装袋。

3.德国BASF公司德国巴斯夫公司采用本体聚合工艺,在聚合反应器选择了双螺杆挤出机作为聚合装置,选用的催化剂为三氟化硼或三氟甲磺酸。

共聚物从聚合反应装置出来后,经水冷却后,进入切割室切割成颗粒,然后用离心分离机对液体/颗粒进行分离。

工程塑料注塑成型 杜邦

Engineering PolymersInjection Molding工程塑料注塑成型DuPont Performance Polymers杜邦--高性能聚合物工程塑料注塑成型I.无定形与结晶性塑料分子链排列比热受热行为II.合适的设备干燥机螺杆射嘴III.模具设计流道浇口排气Ⅳ.注塑成型条件熔胶温度温度曲线保压压力保压时间模具温度注射速度Ⅴ.材料处理材料干燥回收料无定形vs 结晶性材料–受热行为温度, o C比热, k J /k g -1K -16,6 , POM PS 温度 热温度 热走廊走廊门门举例房间房间填充II.合适的设备要求干燥机螺杆射咀干燥机为什么要使用除濕干燥机为什么要使用除濕干燥机??•除濕干燥机-是在机器内制造低露点的干燥空气制造低露点的干燥空气,,不受外部空气的影响不受外部空气的影响::1. 可稳定干燥材料2. 干燥时间缩短3. 适宜干燥各种材料•热风干燥机-因将外部空气加热后使用气加热后使用,,所以受工厂内环境(湿度)等条件影响等条件影响::1. 无法稳定干燥材料2. 干燥时间长3. 无法有效干燥各种材料螺杆设计长径比(L/D ratio)最佳L/D=20 / 1可接受L/D=18 / 1不可接受L/D=15 / 1压缩比(compression ratio): 3 -4射嘴设计III.模具设计流道系统流道尺寸浇口位置浇口尺寸排气鱼骨形流道鱼骨形流道::填充时间不一致填充时间不一致,,型腔压力不平衡型腔压力不平衡,,常出现远浇口型腔填充不满,近浇口型腔压力大而产生毛边近浇口型腔压力大而产生毛边。

H 形平行流道形平行流道::同时填充型腔同时填充型腔,,压力均匀一致压力均匀一致。

常用的浇口设计长方形Rectangular扇形或Fan or flash薄膜形Diaphragm隧道形Tunnel点浇口(针形) Pin Point模具–流道浇口系统黄金定律•流道尺寸应该比零件最厚地方更厚些•流道的凝固应该比浇口更迟凝固•浇口应放在产品最厚的地方•浇口尺寸应该最少是产品厚度的50% (玻纤材料要70%)•浇口不能在保压时段内或在产品足够填充前凝固1. 熔胶温度2. 温度曲线3. 保压压力4. 保压时间5. 模具温度最重要的5个成型参数5个较重要成型参数6. 注射充填速度7. 保压切换8. 背压9. 螺杆转速10. 保压曲线Ⅳ. 注塑成型条件熔融温度温度曲线背压螺杆转速螺杆及料筒设计滞留时间/含水量熔胶品质熔胶品质的评鉴熔胶品质-熔胶熔胶温度温度熔胶熔胶温度温度材料熔点熔胶温度POM-H 175 °C 215 ±5 °C PA 66255 °C 290 ±10°C PA 66 GF 255 °C 295 ±10°C PA 6225 °C 250 ±10°C PA 6 GF 225 °C 270 ±10°C PBT GF 225 °C 250 ±10°C PET GF 255 °C 285 ±10°C7 8 9 10熔胶品质–滞留时间超韧PA66为什么对结晶性材料来讲为什么对结晶性材料来讲,,保压及保压时间非常重要?保压及保压时间保压–模具内的充填。

结晶型塑料注射成型 塑料注塑成型工艺全套

结晶型塑料注射成型塑料注塑成型工艺结晶型塑料的结晶度与结晶形态影响到制品的物理、机械性能。

若成型时的冷却速度慢,有利于结晶的进行,可以提高结晶度。

因此,要得到机械性能优良与表面光泽好的制品对于模温的控制是极为重要的。

为了让冷却速度缓慢,以便充分地结晶,必须提高模具温度,但不可避免地会使成型周期延长。

结晶型塑料在其熔点附近时的比容(Cm3/g)变化较大。

所有材料在冷却时都有一定程度的收缩,一般说来结晶型塑料具有比非结晶型塑料成型收缩率大的特点。

因此,其制品易产生变形、且其厚壁制品易产生凹痕,即大制件有可能发生翘曲,在较厚部分形成凹痕。

总之,不仅应考虑到模具温度的高低,而且也要注意到制品各部分必须均匀地冷却凝固(或均匀地结晶),这两点非常重要。

下表为各种塑料成型材料的一般成型条件。

常用塑料材料的注射成型条件(a)结晶型塑料塑料高密聚丙聚酰胺聚甲醛名称成型度聚乙烯尼龙6尼龙66均聚物共聚物条件烯料筒温度/℃210***^三∕280200×"''∙三*∙270210^⅛*260140^•^30018。

〜200180〜210树脂温度/℃210^^290210^⅛∙280220zπ*⅛30025031019。

〜210190〜220模具温度/℃而〜903口〜10060〜8060〜8080〜12080〜120注射压力/MP a 50〜15040~10070〜16060〜15080〜11060—150(b)非结晶性塑料塑料名称成型条件聚苯乙烯(通用ABS树脂聚甲基丙烯酸甲酯聚碳酸酯改性PPO(NoryD硬聚氯乙烯级)料筒180温度〜/℃240200*~*>w*280180^⅛∕220260 240〜280310165∕~*∙三*∙185树脂190温度〜/℃200200<*⅛^240200X^→z230280 250〜300320175^*^-z195模具30〜温度80 /℃40〜8040〜9085〜65—10012040~60注射40〜压力130 /MPa 80〜15070〜15080〜85〜140150100^^150[注1]均为未填充玻璃纤维等的非增强塑料的数据;[注2]树脂温度*是指在料筒内的树脂温度,一般都比料筒温度高,即表示从喷嘴向空中注射的熔融树脂温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺杆最大切线速度

(m m /sec) 200 300 400 300 150 150 300 200 200

熔胶品质 – 滞留时间

塑料类型 (参见右表) 抗水解(含水量) 热稳定性 加工温度

材料

D elrin® 100 D elrin® 500 Zytel® 101 Zytel® ST801 Zytel® 70G 30 R ynite® 530 C rastin® S600 C rastin® SK 605 H ytrel® S600

Hytrel®

聚酯弹性体

Crastin®

聚酯

Rynite®

聚酯

Zenite®

液晶高分子

主要设备的要求 一. 干燥机 二. 螺杆設计 三. 射嘴设计 四. 模温机 五. 模具

干燥机 为什么要使用除湿干燥机?

• 除湿干燥机 - 是在机器内

制造低露点的干燥空气, 不受外部空气的影响:

1. 可稳定干燥材料

® DuPont’s registered trade name

无定型塑料与结晶性塑料的区别

分子结构:

无序结构 = 不定型 有序结构 = 结晶性

热性能:

玻璃转化温度 熔点 软化温度范围 最高使用温度 比体积 熔融粘度

加工参数:

固化 保压 冷却 经浇口流动 加工不当产生的缺陷

XXXXXXXXX

好

注塑成型条件 影响产品品质重要的成型参数主要有哪些?

最重要的5个成型参数

1. 熔胶温度 2. 温度曲线 3. 保压压力 4. 保压时间 5. 模具温度

5个较重要成型参数

1. 注射充填速度 2. 保压切换 3. 背压 4. 螺杆转速 5. 保压曲线

螺杆及料筒设计 背压

滞留时间 /

呆滞的粒子

a

螺杆设计

建议长径比(L/D)

最佳 L/D 可接受L/D 不可接受L/D

= 20 / 1 = 18 / 1 = 15 / 1

结晶性塑料建议压缩比 :

3–4

一般螺杆不定型塑料压缩比: 2 – 2.5

射嘴设计

射嘴头设计

A

B

C

D

不好

射嘴加热

XXXXXXXXX

加热圈

XXXXXXXXX

塑料热行为

密度

“分子链难以活动”

固态

“分子链可以活动”

结晶塑料

液态

无定形塑料

玻璃转化温度

熔点 温度

注塑成型

举例

房间

门

走廊

充填

注塑成型

举例

無定形 = 不排列 - 填充足够後,盡快把门 (澆口)關上。

结晶 = 排列 - 结晶期间为了防止内空洞,

需要填充足够的熔料入型腔

- 门和走廊必须保持开着

注射成型周期 无定型 / 结晶性 塑料

含水量

熔胶品质

螺杆转速

熔融温度 温度曲线

熔胶品质

均匀的熔化 ?

一致的结晶 ?

最佳性能 最小内应力

良好的结构 较差的结构 – 未熔

机械强度

100%

熔胶品质 – 建议熔融温度

80%

60%

40%

20%

0% -20 -15 -10 -5

5 10 15 20 °C

建议熔融温度

熔胶温度

怎样正确的量测熔融塑料的温度?

结晶性塑料的注塑成型

杜邦工程塑料

2019年9月3日

讲座内容:

m

无定型塑料 与 结晶性塑料 主要设备的要求 注塑成型条件

模具设计

热塑性塑料的分类

Teflon® & Tefzel® 氟树脂

Vespel® 聚亚酰胺

Zenite® 液晶高分子

Zytel® 高温尼龙

高级工程塑料 工程塑料 通用塑料

PI

PSU PES

锁模 顶出

开模

充填时间

螺杆静止

塑料受压时间 保压时间

冷却时间

锁模 顶出 开模

充填时间

螺杆静止

塑料受压时间

冷却时间

保压时间

加料

无定型塑料

加料

结晶性塑料

结晶性塑料的注塑成形

Delrin® POM

聚甲醛

m

Zytel® PA

尼龙

Minlon® PA

尼龙

® Du Pont’s reg. trade name

221155 °°CC

高温计

熔胶品质的判别

熔胶品质 - 熔胶温度

熔胶温度

材料 POM-H PA 66 PA 66 GF PA 6 PA 6 GF PBT GF PET GF

熔点

175 °C 255 °C 255 °C 225 °C 225 °C 225 °C 255 °C

熔胶温度

215 ± 5 °C 290 ± 10°C 295 ± 10°C 250 ± 10°C 270 ± 10°C 250 ± 10°C 285 ± 10°C

2. 干燥时间缩短

3. 适宜干燥各种材料

• 热风干燥机 - 因将外部空

气加热后使用,所以受工 厂内环境(湿度)等条件影响 :

1. 无法稳定干燥材料

2. 干燥时间长

3. 无法有效干燥各种材料

除湿干燥系统

加热器

热的干燥气体

充满湿气的气体

塑料

干燥剂

过滤器

料斗

鼓风机

建议干燥条件及最高含水率

螺杆直径

成型螺杆设计

PTFE

LCP

PPSU HTN

PC PPO

PA POM PBT

PET TPE

ABS PMMA PP-GF PE-UHMW

PS

PVC

SAN

PP PE-LD

PE-HD

无定型

结晶型

Zytel® & Minlon® 尼龙

Delrin®

聚甲醛

Crastin® & Rynite® 聚酯

Hytrel® 聚酯弹性体

螺杆长度

(20 直径)

计量段

压缩段

非增强材料

25%

25%

含玻纤材料

30%

30%

压缩比

进料深度 计量深度

进料段

50%

40%

长径比

螺杆长度 螺杆直径

塑料在各段形态

g Back f low re sin Go !

me ltin g

Go!

压

射 嘴 方 向

缩

料

的

斗

粒

方

子

向

Slipping Can’t move

熔胶品质 – 料管温度曲线

°c

20 15 10

5 建议熔胶温度

-5 - 10 - 15 - 20

Larg比e热shot size Decreasing profile ( >2 x screw dia.)

Average shot size Flat profile

(1 to 2 x screw dia.)

温度 °C

0

200

小剂量

上升曲线

(小于一倍螺杆直径)

料斗

射嘴温度尽可能的低

前段

中段

后段

20 %

50 %

80 %

0 1 2 3 4 5 6 7 8 9 10

熔胶品质 加料段 – 螺杆转速

剪切过快导致过量磨擦热从而致使塑料降解

螺杆转速 (RPM) = 螺杆最大切线速度 * 1000 * 60 螺杆直径 *

螺杆最大切线速度 = (螺杆转速 * 螺杆直径 * )

60 * 1000

材料

Delrin® 100 Delrin® 500 Zytel® 101 Zytel® ST801 Zytel® 70G30 Rynite® 530 Crastin® S600 Crastin® SK605 Hytrel® S600