FPC涨缩系统管理讲解

fcp 操作手册

fcp 操作手册FPC 操作手册FPC(Field-Programmable Caching)是一种用于高性能计算的新颖技术,它通过在现有硬件中实现易定制的高速缓存结构,提供更高的执行效率和灵活性。

本操作手册将详细介绍 FPC 的原理和使用方法,帮助用户理解和应用该技术。

一、FPC 原理FPC 技术的核心原理是在处理器和内存之间插入可编程的高速缓存层,以提供更低延迟和更高带宽的数据读写能力。

FPC 实现的关键包括以下几个方面:1. 缓存结构优化:FPC 使用了一种灵活的、可定制的缓存结构,能够根据具体任务和应用的需求进行灵活调整。

通过优化缓存的大小、替换算法和预取机制等,可以提高数据的访问效率和命中率。

2. 数据复用和重排:FPC 通过实现数据的复用和重排,可以将频繁访问的数据集中存储在高速缓存中,避免了频繁的内存读写操作。

这种方式可以显著提升计算速度和效率。

3. 部分计算卸载:FPC 支持对部分计算任务进行卸载,将计算放在高速缓存中进行,从而减少对内存和处理器的访问,提高执行效率。

这种方式对于一些计算密集型的任务可以获得很大的性能提升。

二、FPC 使用方法使用 FPC 技术需要进行一系列的配置和编程。

下面是使用 FPC 的一般步骤:1. 硬件部署:首先,需要在目标计算系统中部署适应 FPC 技术的硬件。

这可能包括更高带宽的内存模块、高速缓存控制器和支持 FPC 的处理器。

2. FPC 框架设置:在系统中安装 FPC 框架,并进行必要的设置。

这包括确定缓存的大小、替换策略和预取算法等。

用户可以根据具体需求进行调整和配置。

3. 代码适配:将目标应用程序的代码适配到 FPC 技术上。

这可能需要对代码进行修改和优化,以利用 FPC 提供的高速缓存性能。

同时,可以将一些计算密集型任务适配到 FPC 中,以获得更高的执行效率。

4. 编译和运行:将适配后的代码编译,并在 FPC 环境中运行。

在运行过程中,可以监控缓存的命中率、数据访问延迟和计算性能等指标,进行性能调优和优化。

涨缩原理及补偿介绍

湿度的影响 : 在相对温度下,菲林的尺寸随着湿度的上升而涨大,相对湿度的降低而 缩小,湿涨变形系数在10ppm/%RH右,也就是说当湿度度发生 1℃的变化 时,50cm长的菲林会发生5um的变化(或20寸中的0.20mil).

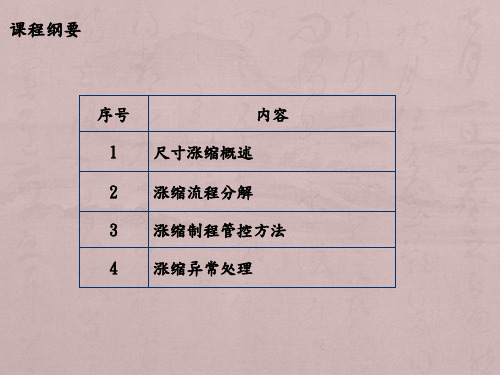

1.尺寸涨缩概述

底片尺寸涨缩的原因: (4)曝光机温升过高.

底片尺寸涨缩的控制方法: (4)采用冷光源或有冷却装置的曝光机及不断更换备份底片.

1.尺寸涨缩概述

底片尺寸涨缩的原因: (1)底片从真空包装拆包后静置时间不足;

底片尺寸涨缩的控制方法: (1)黑片从真空包装中拆封后需静置24小时,棕片需静置8小时;

1.尺寸涨缩概述

底片尺寸涨缩的原因: (2)底片绘制完成后静置时间不足直接用于生产;

底片尺寸涨缩的控制方法: (2)底片绘制完成后静置时间必须大于2小时才可用于生产;

孔位檢查

底片上机前 后变化

底片单张差异 底片每套间差异 底片使用次数

后烤前后变 化

3.尺寸涨缩管制方法

IQC进料对基板的玻布厂牌、进料尺寸安定性状况进行记录.

廠牌

板厚

銅厚 生產日期 進料日期 進料批號

玻 布

TG點

尺安測試值 經向(Warp緯) 向(Fill)

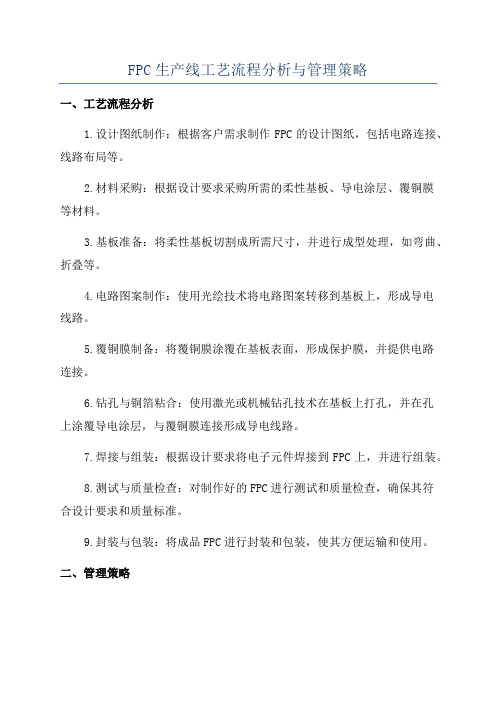

FPC生产线工艺流程分析与管理策略

FPC生产线工艺流程分析与管理策略一、工艺流程分析1.设计图纸制作:根据客户需求制作FPC的设计图纸,包括电路连接、线路布局等。

2.材料采购:根据设计要求采购所需的柔性基板、导电涂层、覆铜膜等材料。

3.基板准备:将柔性基板切割成所需尺寸,并进行成型处理,如弯曲、折叠等。

4.电路图案制作:使用光绘技术将电路图案转移到基板上,形成导电线路。

5.覆铜膜制备:将覆铜膜涂覆在基板表面,形成保护膜,并提供电路连接。

6.钻孔与铜箔粘合:使用激光或机械钻孔技术在基板上打孔,并在孔上涂覆导电涂层,与覆铜膜连接形成导电线路。

7.焊接与组装:根据设计要求将电子元件焊接到FPC上,并进行组装。

8.测试与质量检查:对制作好的FPC进行测试和质量检查,确保其符合设计要求和质量标准。

9.封装与包装:将成品FPC进行封装和包装,使其方便运输和使用。

二、管理策略1.精细化管理:通过对每个工艺环节进行精细化管理,确保每个步骤的质量和效率。

例如,制定详细的工艺操作指导书,培训员工掌握每个工艺步骤的要领,建立质量控制流程,及时解决生产中的问题。

2.自动化生产:引入先进的自动化设备和机器人技术,提高生产效率和产品质量。

例如,使用自动化焊接机器人来替代传统手工焊接,减少因人为操作产生的误差和劳动强度。

3.质量控制:建立严格的质量控制体系,以确保产品的一致性和可靠性。

包括从材料采购、工艺流程控制到质量检查、测试等各个环节都要进行严格的质量控制和记录。

4.过程优化:持续改进工艺流程,优化每个环节的工艺参数和工艺流程,以提高生产效率和产品质量。

例如,采用先进的工艺技术和材料,提高生产线的生产速度和产品的电气性能。

5.人员培训:加强员工培训和技术水平提升,使其能够熟练掌握FPC生产线的工艺流程和操作技术。

同时,注重团队合作和沟通,建立团队协作的工作氛围,以提高生产效率和产品质量。

总之,FPC生产线的工艺流程分析与管理策略需要综合考虑质量控制、生产效率、人员培训等方面的因素,以确保产品的一致性和可靠性。

浅谈多层板涨缩控制

若不考虑加补偿系数钻孔后将会出现崩孔,例如按 10mil 厚基材的补偿系数 Fill=0.30mil/in,

Warp=0.45mil/in 计算,线路板总长度偏差有 5mil-12mil。

影响补偿系数准确性的因素及原因:

工序

因素

原因

排板结构

排板结构(纤维数,总厚度)。正常结构与假层结构。

MI 各层线构

供应商

联茂 KB\合正

KB\合正 台光,台光 台光,台光

国际 KB

KB 台光 生益 台光 生益 生益 联茂 宏仁

生益

KB 联茂 生益

横料 (Y) 0.25 0.25 0.15 0.25 0.25 0.3 0.2 0.1 0.15 0.1 0.2 0.2 0.1 0.2 0.05 0.2 0.15 0.05 0.15 0.2 0.3 0.3 0.2 0.25 0.15 0.05 -0.05 0.1 0.05 0.1 0.05 0.05 0.15 0.2 0.1

类

基 材 压 板 参 供应商生产基材压力不同

数

开料方式

横/直纹(Fill 与 Warp 方向),切板纹路变形

开料局炉

消除内应力,消除过度吸湿(尤其高 Tg 料)

磨板 工艺流程 菲 林

多次磨板或磨痕过大,基材受压产生弹性变形 菲林受温度,湿度变形。曝光时菲林与板不整齐

排板

板材与纤维的横/直纹(Fill 与 Warp 方向),钢盘上的叠放方式

知:用超出±2mil 的变形菲林生产出的线路板会出现±3mil-±8mil 的超差范围。

三、菲林的补偿

综上所述,多层板在内层生产及压合过程中,不可避免的会造成涨缩现象,工艺方面和菲林

管控方面的问题各 PCB 厂家均有一套不同的方案进行控制,但板料本身的涨缩则只有通过内层

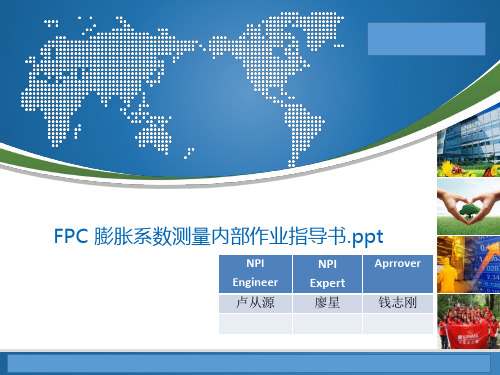

FPC膨胀系数测量SOP (1)

© 2015 天马微电子股份有限公司. All rights reserved

*

1.FPCbump 小于玻璃Bump

中心偏移值=(X2-X1)/2

2.FPCbump 与玻璃Bump等大

中心偏移值=X1=X2 Ps: FPC bump 大于玻璃Bump 未见过此设计

© 2015 天马微电子股份有限公司. All rights reserved

*

8.膨胀系数作业流程

供应商提供FPC样品25Pcs NPI&RD数据分析及压合效果确 认

NPI&RD现场确认测试膨胀系数

确认PFC最终膨胀系数

NPI&RD数据分析及压合效果确认

设计值与实际值不一致

供应商提供上中下限各5Pcs

© 2015 天马微电子股份有限公司. All rights reserved

*

*

7.测量数据分析

测量数据分析:不同片之前膨胀率超过3%%,数据误差过大,建议反复测量

同一生产条件下不同 片的膨胀值相差超过 3%%,误差过大

© 2015 天马微电子股份有限公司. All rights reserved

*

7.测量数据分析—bump中心偏移分析

测量数据分析

膨胀系数作业流程

© 2015 天马微电子股份有限公司. All rights reserved

*

1.作业前准备

作业前料件准备:FPC测量样本准备5Pcs,拉拔胶带,空白玻璃

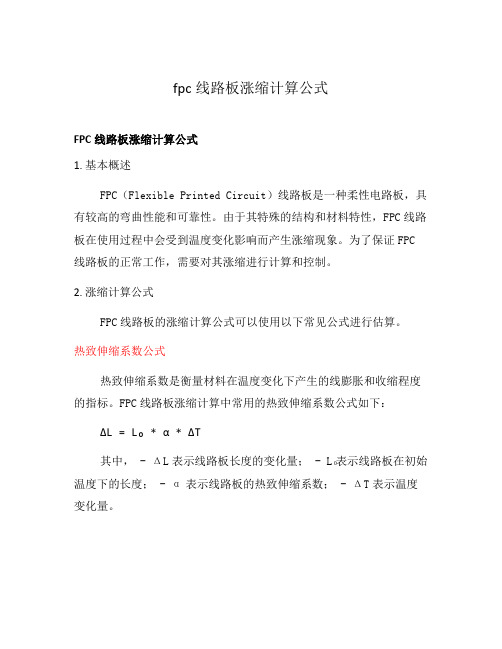

fpc线路板涨缩计算公式

fpc线路板涨缩计算公式FPC线路板涨缩计算公式1. 基本概述FPC(Flexible Printed Circuit)线路板是一种柔性电路板,具有较高的弯曲性能和可靠性。

由于其特殊的结构和材料特性,FPC线路板在使用过程中会受到温度变化影响而产生涨缩现象。

为了保证FPC 线路板的正常工作,需要对其涨缩进行计算和控制。

2. 涨缩计算公式FPC线路板的涨缩计算公式可以使用以下常见公式进行估算。

热致伸缩系数公式热致伸缩系数是衡量材料在温度变化下产生的线膨胀和收缩程度的指标。

FPC线路板涨缩计算中常用的热致伸缩系数公式如下:ΔL = L₀ * α * ΔT其中, - ΔL表示线路板长度的变化量; - L₀表示线路板在初始温度下的长度; - α表示线路板的热致伸缩系数; - ΔT表示温度变化量。

线性热膨胀公式线性热膨胀公式适用于计算材料在直线拉伸形变下的涨缩量。

FPC 线路板涨缩计算中常用的线性热膨胀公式如下:ΔL = L₀ * β * ΔT其中, - ΔL表示线路板长度的变化量; - L₀表示线路板在初始温度下的长度; - β表示线路板的线性热膨胀系数; - ΔT表示温度变化量。

3. 示例解释以下是一个使用热致伸缩系数公式计算FPC线路板涨缩的示例:假设FPC线路板的初始长度为100mm,热致伸缩系数为×10^-5/°C,温度变化为20°C。

根据热致伸缩系数公式,可以计算出FPC 线路板的涨缩量:ΔL = 100mm * ×10^-5/°C * 20°C =因此,FPC线路板在温度变化为20°C时,长度会增加。

另外,以下是一个使用线性热膨胀公式计算FPC线路板涨缩的示例:假设FPC线路板的初始长度为100mm,线性热膨胀系数为2×10^-5/°C,温度变化为30°C。

根据线性热膨胀公式,可以计算出FPC线路板的涨缩量:ΔL = 100mm * 2×10^-5/°C * 30°C =因此,FPC线路板在温度变化为30°C时,长度会增加。

FPC产品设计规范管理规范

FPC产品设计规范管理规范(IATF16949-2016/ISO9001-2015)1.0总则本文件的目的是为了规定在MI/CAM设计时的规则,确保设计的准确性,一致性。

2.0范围本文件适用于公司MI/CAM设计。

3.0术语和定义3.1FCCL: flexible copper clad laminate 软性覆铜板;3.2 CVL:Cover Film 覆盖膜。

3.3MD:Machine Direction,机械方向,即压延方向;3.4TD:Transverse Direction,横向。

3.5PI:Polyimide 聚酰亚胺类材料;3.6PET:Polyester 聚酯类材料;3.7补强:Stiffener;3.8AD:Adhesive 胶膜。

3.9ROHS:The Restriction of the use of certain Hazardous substance in Electrical and Electronic Equipment 关于在电子电气设备中限制使用某些有害物质指令;3.10 HSF:Hazardous Substance Free,无有害物质。

3.11NPTH:NO Plate through hole,非镀通孔;3.12PTH:Plate through hole 镀通孔;3.13盎司:ounce,缩写OZ,常衡制的一质量单位,1OZ=28.35 克。

在PCB 行业中,1OZ 的意思是把1OZ 重量的铜等厚度地平辅在1 平米英尺的面积,得到的铜的厚度为35um,故简称1OZ=35um。

铜箔计算方法:(1) 1 OZ=1.4mil=35um(2) 1/2 OZ=0.7mil=18um(3) 1/3 OZ=0.46mil=12um3.14密耳:mil, 长度单位,代表千分之一英寸,1mil=25.4um。

单位换算:(1) 1mil=0.001inch=0.0254mm=25.4um(2) 1um=0.000001m(3) 1um=0.000001*1000=0.001mm(4) 1um=0.001mm=39.37µ〞(5) 1µ〞=0.0254µm4.0权责4.1RD:负责对设计规则的实施和确认。

FPC生产线工艺流程分析与管理策略

通信、消费电子、汽车电子、工业控制等领域。

fpc生产线工艺流程简述

• 原材料准备:采购铜箔、基材、保护膜等原料,并进行检验和储存。 • 配料:根据生产订单,将铜箔、基材、保护膜等原料送至生产线。 • 配胶:将胶水、固化剂等原料按照一定比例混合。 • 制作线路:将铜箔放在基材上,进行线路制作和蚀刻处理。 • 压合:将覆盖膜与基材压合在一起,形成多层电路板。 • 外形加工:对电路板进行切割、钻孔等外形加工。 • 检测:对电路板进行外观检测、电性能检测等。 • 包装:将成品FPC电路板进行包装,以保护其不受损伤。

由一系列加工步骤组成,如孔加工 、线路印刷、蚀刻等。

组装和测试

将电子元器件、连接器和线缆等组 装到印刷电路板上,并进行功能和 性能测试。

质量检测

对每个生产阶段进行质量检测,以 确保产品的一致性和可靠性。

各生产步骤的质量控制与检测

严格控制原材料的质量和稳定性,以确保生产过程中 质量的稳定。

对产品进行抽样检验,以确保整批产品的质量合格。

3

生产成本降低

通过优化生产线和降低废品率,生产成本得到 了有效降低。

fpc生产线未来发展趋势与挑战

技术创新

01

随着科技的不断发展,fpc生产线将不断引入新的生产技术和

设备,以提高生产效率和产品质量。

多元化和个性化需求

02

随着消费者需求的不断变化,fpc生产线将需要更加灵活地满

足产品的多元化和个性化需求。

环境保护和可持续发展

03

随着全球对环境保护和可持续发展的日益重视,fpc生产线将

需要更加注重环保和节能等方面的技术创新和应用。

持续优化生产管理模式的建议与展望

加强生产计划和控制

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、制造方面(续上)

物理刷磨:刷磨对FPC的涨缩会造成比较大的

影响。因此,刷磨的方向,压力都要固定好。 层压/烘烤:传统压合机要比快压机涨缩小些, 传统压机是恒温固化,快压机是热固化。层压时 放板位置方向的固定板相当重要。直接影响防焊 的 对位。撕分离膜的速度对PC涨缩系统管理讲解

一、设计方面

线路方面:因FPC压接时会因温度和压力而产生膨胀,

所以在最初设计线路时需考虑预先补偿处理

排版方面:设计产品尽量平均对称分布在整个排版中,

每两PCS产品之间最小间隔保持2MM以上,无铜部分及 过孔密集部分尽量错开.

设计方面(续上)

选材方面:覆盖膜的胶不可薄于铜箔厚度太多,以免压

2.2 材料的管理

不同的材料,相同的环境下其涨缩比例也是不同 我们的文件涨缩比例应根据基材的不同而不同。 材料的储存应该按照供应商的要求储存。尤其是 需要冷冻而且对湿度比较敏感的物料,一定要密 封好再冷冻。

三、制造方面

钻孔:钻孔前最好加烘烤,减少因基材内水份

高含量造成后续加工时基板的涨缩加大。 电镀中:(1)应以短边夹板制作,可以减少摆动 所产生的水应力造成变形,电镀时摆动能减小的 尽量减小摆动的幅度,夹板的多少也有一定的关 系,不对称的夹板数量,可用其他边料来辅助. (2)电镀的时间,电镀层的厚度。图形电镀和直 接电镀等,其涨缩比例都不同。

工程设计涨缩比例一览表 TD ‰ FCCL钻孔 4.5 线路菲林 1.53 Covlayer钻孔 0.38 防焊菲林 0.96 文字菲林 0

MD

‰

9 5.83 5.19 0.5 -2

典型FPC涨缩比例一览表

D005C009

线路菲林 防焊菲林 文字菲林 TD 1.000126 1.0002 MD 1.00045 0.9999

D0018F022

线路菲林 防焊菲林 文字菲林

D0013C175

线路菲林 防焊菲林 文字菲林

需严格按照材料供应商提供的条件存放 。 供应商的制造条件,运输过程的条件,我司的加 工环境上的不同造成的材料,工具的整个系统的 涨缩。 重点加强材料和工具到我司后的储存和涨缩的严 格管理。

2.1 菲林的管理

菲林在菲林室的储存条件与工作场所的温度,湿 度的差异。 菲林回厂后的测量涨缩,黑片翻出后黑片的涨缩 的系统测量,统计记录。 各个工段的对菲林涨缩的极限是万分之几?

合时胶填充不足导致产品变形,胶的厚度及是否分布均 匀,是FPC材料涨缩的罪魁祸首。 工艺设计方面:覆盖膜尽量覆盖所有铜箔部分,不建议 条贴覆盖膜,避免压制时受力不均,5MIL以上的PI补强 贴合面胶不宜过大,如无法避免则需将覆盖膜压合烘烤 完成后再进行PI补强的贴合压制。

二、材料储存方面

D0013C006

线路菲林 防焊菲林 文字菲林

TD 1.000153 1.000095 TD 0.999088 0.998988 TD 1.000153 1.000096 1

MD 1.000583 1.00005 MD 1.000075 0.999975 MD 1.000583 1.00005 0.9998