大口径X80钢管单焊枪自动焊工艺

大口径管道自动焊接技术分析及应用

大口径管道自动焊接技术分析及应用摘要:随着大口径、高压力、大壁厚钢管的使用,油气长输管道自动焊技术的应用越来越广泛。

本文针对大口径油气管道自动焊技术,从设计思路、设计手段、焊接及施工技术要求等方面进行了详细论述,为设计人员合理设计并提出自动焊的应用地段及技术要求、充分发挥自动焊的优势提供了借鉴。

关键词:大口径管道;自动焊接技术目前,大口径管道焊接工艺多为半自动或全自动焊接,焊接速度快,生产效率高,但是,对于一般的设备安装公司,投入巨资引进半自动焊接技术及设备,并且培训相应的焊工,在焊接工程量较小的工程中显然是不经济的,并且设备更新、人员培训的周期较长,严重影响工程进度。

笔者通过多年的焊接实践,经过技术经济性分析,提出了大口径管道复合焊接工艺,焊接工艺评定结果优良。

在施工过程中发挥出质量优良、效率高的优点,使工程提前完工。

1. 自动焊的设计思路油气长输管道自动焊具体设计思路如下:(1)根据我国自动焊接内焊机的爬行能力,综合确定自动焊大规模应用的最佳地形坡度,推荐采用 15°为界,即为坡度不宜大于 15°的平原丘陵地段。

(2)地形平坦地段以及坡度起伏普遍小于 15°的地段适用自动焊;若局部坡度大于15°时,如果采用局部降坡处理后可采用自动焊;若地形起伏剧烈、频繁,且坡度普遍大于 15°的地段不建议采用自动焊。

(3)考虑到自动焊施工效率、转场成本,采用自动焊的地段长度不宜小于50 km。

(4)当焊接分段较分散时,可以考虑自动焊机组与半自动焊机组配合使用。

2. 自动焊的设计手段油气管道在进行自动焊接分段设计时,需要满足如下要求:(1)要对管道全线高程、里程进行解析,根据解析结果,借助高精度地理信息平台划分自动焊接标段;(2)对需要局部削方地段,要分析土石方的经济性,给出合理的辅助措施;(3)制订自动焊接地段施工作业带的布置方案,保证自动焊接的流水作业;(4)自动焊接地段管道转角设计时,应考虑自动内焊机在管道内的转弯能力;(5)管道壁厚的设计需要充分考虑到自动焊接工艺参数的适用性,并且要求接头处壁厚差不超过 3 mm3. 自动焊的焊接要求3.1 焊接工艺方案根据目前我国自动焊主要的设备配置情况,具体的焊接工艺及焊接材料需要根据焊接工艺评定试验结果进行选用。

20℃低温环境下大口径X80钢管的焊接

20 ·工艺与新技术·

大、 壁厚较厚, 因此加快了焊缝的冷却速度, 致使焊 缝中可能出现脆硬组织, 此外考虑到现场安装焊接过 程中的恶劣条件, 现场焊接时拘束应力大, 故而该管 线钢有一定的冷裂倾向, 为此应选用 S, P 含量低的 低氢型焊材或低氢型焊接方法, 并采用合适的预热温 度、 道间温度及合适的热输入。

且均匀分布, 组织中铁素体的板条束的位向关系呈

无规则分布状态, 故焊接 过 程 中 X80 钢 的 冷 却 速 率

以 20 ℃/s<vc<50 ℃/s 为 宜 , 此 时 相 应 的 冷 却 时 间 t8/5 为 6~15 s。 针对上述热输入, 利用乌威 (D Vwer) 提

出 的 理 论 经 验 公 式 计 算 几 种 特 定 条 件 下 的 t8/5, 并 反 过来确定合适的预热温度和道间温度。

界 线 , 而 TIG 焊 接 由 于 热 源 的 能 量 密 度 较 为 分 散 使 长条形晶粒并在长条形晶粒之间存在小尺寸的再结晶

得焊接接头并不存在这种明显的界线, 只能通过晶粒 晶粒, 焊缝则经熔化、 凝固的过程形成等轴状晶粒。

的尺寸和形态的变化来区分接头的各个区域。

(2) 对 2 种焊接方法所得的焊接接头的各个区域 作了金相分析, 从中可以看出 2 种不同性质的热源加 热使材料晶粒发生的变化: 激光焊接的焊缝在高速焊 接的过程中快速冷却形成树枝状的铸态晶体组织, 树 枝晶的方向与焊接方向约成 60°, 同时焊缝与母材之间 为不平直的界面、 对结合性有较佳的贡献。 相比之下,

0.059

0.028

表 2 X80 钢管的力学性能

屈服强度 ReL/MPa 570

抗拉强度 Rm/MPa 755

API 5L X80管线钢自动焊焊接工艺试验

API 5L X80管线钢自动焊焊接工艺试验摘要:通过对X80 高强钢进行焊接性分析,确定了X80管线钢采用GTAW+FCAW方法的工艺方案,并进行力学性能试验。

试验结果表明,接头的各项性能指标均符合标准要求,选定的焊接工艺完全能够用于指导现场的施工。

关键词:X80钢自动焊工艺试验前言随着经济的发展,人们对石油、天然气等能源的需求也日益增加,对输送管道的要求也逐步提高[1]。

尽管目前对输送管道在材料选择和焊接技术等问题上取得了一定的成就,但由于石油、天然气等能源输送管线较长,管径较大,压力也较高,甚至有些输送管线所处的环境恶劣,等等这些不利因素为现场的焊接和安装工作带来了诸多的挑战,如何优质高效完成输送管道的安装焊接工作是需要我们考虑的一个课题。

笔者以国外某燃气联合循环电站燃气缓冲站输送管道为背景,对API 5L X80管线钢采用GTAW+FCAW焊接方法,进行焊接工艺试验,为今后API 5L X80管线钢的焊接提供技术依据,提高现场施工效率。

1.X80管线钢的应用情况X80钢从20世纪80年代中期开始研究和试验,90年代初期获得批量试验。

有资料研究表明[2],采用高压输送和采用高强度等级的管线钢,不仅能石油、天然气等能源输送的安全性,而且使管道建设的成本显著降低。

根据加拿大管道建设的资料统计[2],采用X80钢比X70钢在管道材料和项目设计上能节约17%~29.5%。

近年来,日本、欧洲、加拿大等发达国家对X80钢生产技术日益成熟,需求量也日益增长,并成功应用于多个工程项目中,今后X80管线钢及更高管线钢的应用将更加广泛。

2.X80焊接性能X80 是一种高强度、低碳、微合金管线钢。

管材洁净度高,晶粒细小,具有较高的韧性和良好的焊接性。

虽然X80的碳当量较低,淬硬倾向不大,产生裂纹的倾向较小,但是由于X80是一种强度较高,在试验中我们仍应引起重视。

在本试验中,所采用的试件的化学成份、力学性能分别见表1、表2。

大口径管道自动焊接

大口径管道自动焊接

随着自动焊的普及,尤其是分包商购买自动焊应用于现场管道焊接之后,如何加大自动焊的施工范围,是管道公司在实际施工过程中的一直探讨的一个课题。

下面简要说一下大口径(DN500以上)管道自动焊接。

目前比较成熟的方法主要有两种:

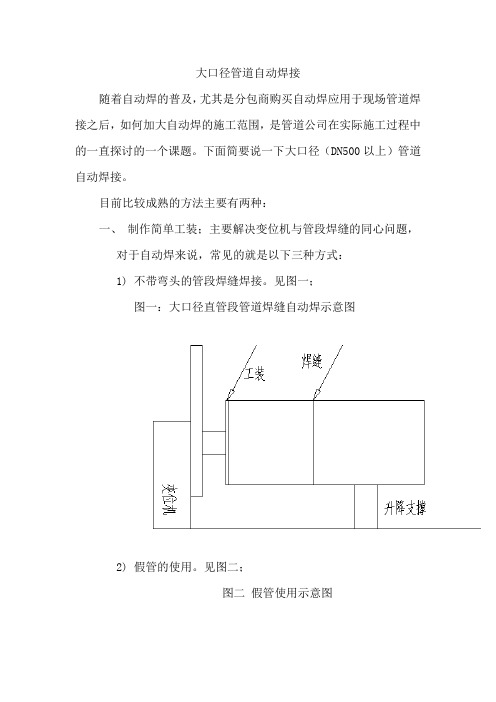

一、制作简单工装;主要解决变位机与管段焊缝的同心问题,

对于自动焊来说,常见的就是以下三种方式:

1)不带弯头的管段焊缝焊接。

见图一;

图一:大口径直管段管道焊缝自动焊示意图

2)假管的使用。

见图二;

图二假管使用示意图

3)对于弯管变位机,假管(一般为弯头)做配重,目的是为

了平衡重心(通常说的S弯)。

见图三;

图三假管做配重

4)实际应用图片。

见图四、五;

图四中天合创项目DN900焊缝自动焊

图五中天合创项目DN1000管道焊缝自动焊

二、将焊机整体垫高;

1)焊机垫高是解决弯头较大造成变位机旋转距离不够的问

题。

见图六;

图六焊机垫高示意图

2)实际应用图片。

见图七;

图七焊机垫高。

X80管线钢全自动下向焊焊接工艺word精品文档8页

X80管线钢全自动下向焊焊接工艺第40卷第1O期2019年10月雹焊梭ElectricWeldingMachineV o1.40No.10Oct.2019X80管线钢全自动下向焊焊接工艺姚宗湘.蒋德平,吕伟f1.重庆科技学院冶金与材料工程学院,重庆401331;2.中国石油青海油田分公司,甘肃敦煌7362021AutomaticveriticaldownweldingtechnologyforX80pipelinesteel YAOZong—xiang,JIANGDe—ping,LVWei(1.CollegeofMetallurgicalandMaterialsEngineer,ChongqingUniversityofScienceandTe chnology,Chongqing401331,China;2.QinghaiOilfieldBranchCompanyofChinaPetroleum,Dunhuang736202 ,China)Abslract:Theweldabilityresearchandpositionalweldingtechnologyfeatureareanalysedin thispaperthoughtheintroduetionon chemicalcompositionandmechanicalpropertiesofX80pipelinestee1.Experimentswereco nductedonX80pipelinesteelwithdifferentweldingmaterials.Weldedjointswerealsodesigned.Weldingprocedureof中1219mmx22mmX80hasdrawnuptOcontrolhealinI)ut.Ithasbeensuccessfullyusedinfactoryandhasgotgoodweldingquality. Keywords:pipelinesteel;X80;weldingprocedureU刖罱从我国油气生产和消费结构以及西部大开发的战略来看,长距离,大口径,高压力,耐腐蚀是我国油气管道发展的必然趋势.X80高钢级管线钢主要用于钢材强度要求高的油气输送管线上,是目前国际上较高级别的管线钢.它不仅强韧度高,焊接性能良好,材质含杂质少,而且相比X70钢级来说,有质的飞跃."西气东输"这条世界级的天燃气干线管道的二线建设采用的就是先进的X80级管线钢,焊接方法主要是焊条电弧焊,半自动焊和自动焊_[艺.在此主要介绍X80钢全自动下向焊焊接工艺的研究.1X80钢的化学成分及焊接性能1.1化学成分及力学性能试验采用的管线材料为根据API5I标准生产收稿日期:2009—07一O1作者简介:姚宗湘(1978一).女,河南南阳人,讲师.硕士,主要从事焊接工艺方面的教学和研究工作..的X80螺旋埋弧焊钢管,规格l219minx22nlnl,化学成分和力学性能分别如表1,表2所示.表1X80钢管化学成分%表2X80钢管力学性能屈服强度抗拉强度延伸率冲击功W/J(-10℃)o-/MPa^/MPa81%单值平均值550~620665~70527-28270,275,265270由表l可知,此钢含碳量较低,但Mn,Mo和Nb的含量增加,从而保证了针状铁素体的形成和晶粒细化,使X80管线钢在含碳量低的情况下具有良好的强度和韧性.埘(S).003%,进一步提高了X80管线钢的抗H2S腐蚀能力f1】.1.2焊接性能X80管线钢的含碳量较小,但南于合金元素含生产与应用姚宗湘等:X80管线钢全自动下向焊焊接工艺第10期量较大,其碳当量仍然较高.碳当量可以粗略地反映钢材的淬硬倾向和焊接加1二的难易程度,应适当控制碳当量.该钢的冷裂纹敏感指数较低,因此具有良好的焊接性,热裂纹不是该钢种焊接的主要问题.由表2可知,与X70钢相比,X80钢的强度提高,硬度增加,理论上焊接冷裂纹的倾向会增大.2焊前准备2.1焊接方法及设备在西气东输工程中,全自动气体保护焊工艺的为保证焊缝金属的强度和韧性,焊接时应选用高强度,高韧性,低氢型的焊接材料,以降低焊缝金属中残余的N,O,H含量.为此,根焊和热焊时选用的焊材牌号均为TS一6,直径0.9mm,符合AWSA5.18ER70S—G;填充焊和盖面焊均采用1.0mmER80S-G实心焊丝,符合AWSA5.29.2.3坡口和接头形式管材直径1219mm,壁厚22mm.焊接位置为水平固定5G位管道向下立焊.采用双V型坡口,内焊机根焊钝边高度1.27±o.38mm,对口间隙5mm,如图1所示.焊道设计如图2所示.使用已日趋成熟.CO气体保护短路过渡焊以其小电流,低电压,细直径实心焊丝,短路过渡为主要特点,向下焊时熔池体积小,可实现全位置焊接.此方法具有工作效率高,质量好,劳动强度低,技术易于掌握等优点.根焊采用美国CRCEV ANS设计的内焊机硎配相适应的直流焊接电源进行焊接.该焊机可在野外作业过程中获得更快的焊接速度和更高的精度. 它使两根管子的端部排成一条直线,把它们固定到位并将自动机械安放在焊道根部.热焊采用CRC EV ANS设计的全自动外焊机P260,并配以相适应的直流焊接电源进行焊接.填充和盖面焊采用CRC EV ANS设计的全自动外焊机P600,并配以相适应的直流焊接电源进行焊接.P600是双焊炬全自动焊机,是为提高生产率和降低成本而.应用的当今最先进的外焊机设备之一.2.42.2焊接材料的选择x表3焊接工艺参数根焊ER7(F~-G0.9热焊ER70S--G0.9填充ER8~-G1.0盖面ERSOS--G1,ODCEP下向DCEP下向DCEP下向下向20o~2l024O~260l70-25012O—lg020-2422-2819242l~2538038034O~45O220~3oo70-7570-7535-5040-556-10(C02)25%+妒(Ar)75%6-10~o(CODIO0%15-20妒(c02)l5%+(Ar)85%15~20(C0l5%+(Ar)85%60~looO60一l00O40—60l2040~6ol203焊接过程(1)管子清理.先将管子内外坡口边缘两侧25mm内的油污,锈,水分和氧化物采用机械法清理干净, 直至呈现出金属光泽.(2)对口.采用内对口器进行对口,相邻管焊缝在对口处错开,距离大于等于100mm.(3)预热与层间温度.为防止热影响区产生淬硬组织,导致冷裂纹,采取焊前预热.将坡口两侧50mm内预热到100oC~200cI=.同时为防止焊接热影响区软化,焊接过程中使用较小的焊接热输入量,采用薄层多道的方法,控制层间温度在60℃~150℃. (4)焊接温度低于5℃时,焊接作业宜在防风棚内进行,应采用保温措施保证层间温度;如果在组装和焊接过程中焊口温度冷却至焊接工艺规程要g彩.?77.生产与应用重珲梭第40卷求的最低温度以下时,应重新加热到要求温度;焊后采用缓冷措施.(5)焊接.根焊和热焊时焊枪运行方式为直拉,以保证坡口两侧熔合良好.热焊道完成后即可撤离内焊机进行填充和盖面,填充和盖面时焊枪运行方式为横摆.由于管径较大,为减小受热不均匀引起应力的分布,每层焊道均由两名焊工对称施焊.4焊后清理及外观检验4.1焊后清理层问清理采用动力角向砂轮磨光机和钢丝刷打磨焊接接头.焊接完成后,清除焊缝表面的熔渣, 飞溅和污物.余高控制在0-2mm,如果焊缝余高超高时应打磨至要求的范同,打磨余高应与母材圆滑过渡,且不伤及母材.4.2焊接检验(1)根焊完成后,应检验根焊道,不得有接头熔合不良,裂纹等缺陷.(2)打磨缺陷处,重新确定预热温度后才能进行补焊.根焊修补参数与CRCEV ANS/IWM自动内焊机正常焊接时相同.(3)错边不大于管壁厚的1/8,且小于3mm.(4)焊缝余高控制在0-2mm.(5)咬边深度小于等于0.5mm.当咬边深度小于0.3mm时为合格;咬边深度0.3-0.5mm时,其单个长度不得超过30mm,累计长度不得大于焊缝全长的15%t21.(6)背面凹坑深度小于等于1.4mm,总长度小于等于68mill.(7)x射线探伤需达到Ⅱ级标准.5结论按此工艺焊接的管道,根据Q/CNPC110-2019(xso管线钢管线路焊接施工及验收规范》对试验管口进行了工艺评定,结果均为合格.该工艺已用于西气东输二线的焊接,经自动超声波检测一次合格率为9r7%,再次证实此焊接工艺完全满足施工要求.参考文献:【11高惠临.管线钢一组织,性能,焊接行为【M】.西安:陕西科技出版社,I995.[2】袁吉伟.西气东输二线工程XS0管线钢焊接工艺研究【J】.金属加工,2019(22):34-38.业业业妇业业业业业业业业业业业业t坐}e业业坐jle●明.}f各位作者:睾;为确保杂志质量,尊重和保护作者和他人知识产权,着作权,根据国家期刊出版管理的相关规l崭定,《电焊机》杂志特作以下申明.i1.作者应保证是向本刊所投稿件的着作权人,不得抄袭,剽窃,盗用他人科研成果,文章和l信息.文章中引用和参考他人文章,着作和成果(包括网络信息)时,按编辑出版规定,应在文章中鼍薯以参考文献方式明确标识.如作者的文章涉及侵犯他人知识产权,着作权等合法权益时,一切后l常果文责自负.謦;2.作者所投稿件应保证尚未在其他媒体(包括网络)出版或发表,也未向其他媒体投稿.1.jf3.《电焊机》杂志已被多家国内外权威收录机构,数据库,专业网站列为来源刊,收录和引肇;用.凡本刊录用的文章,即视为本刊已获得该文章与《电焊机》相关的网上传播,汇编出版,电子l鬻出版,收录和引用等权利.本刊向作者支付的稿酬,已包含上述各项权利的报酬,本刊和其他机;构不再另行支付.l作者向本刊投稿时,若无特别说明则视为同意以上申明./o,不同意以上申明者请另投它;玑.,,:}{;}特此申明.《电焊机》杂志社弗;2019年1月1日1.j}}.'H鬃芥恭带带带带带带带带芥.带带带带带蒂带乔带带芥带带蒂带带带带芥芥{带带带芥带带带带齐蒂j78?。

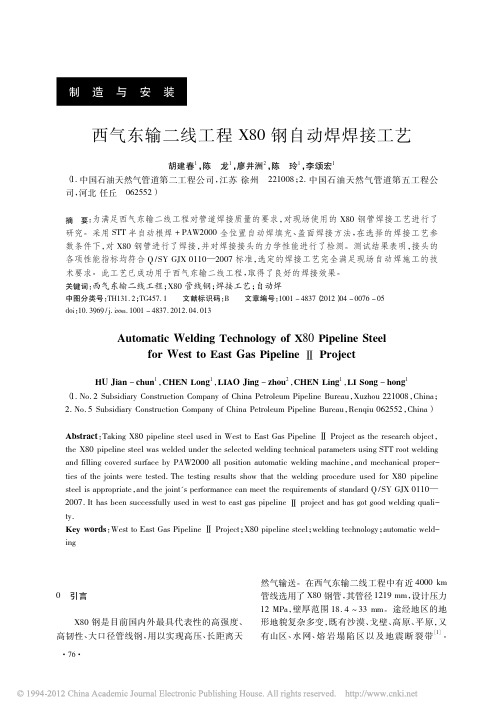

西气东输二线工程X80钢自动焊焊接工艺

3

接头力学性能测试 焊接完成后对接头区进行 100% 射线探伤检

验, 按 照 西 气 东 输 二 线 企 业 标 准 Q / SY GJX 0112 —2007 执行, 经评定为 Ⅱ 级合格。 然后按照 Q / SY GJX 0110 —2007《西气东输二线管道工程 进行力学性能试验, 从焊接 线路焊接技术规范 》 4 个刻槽锤断试样、 8 接头上截取 4 个拉伸试样、 4 组冲击试样。试验结果见表 5 , 6。 个弯曲试样、 6 可知: 4 个拉伸试样的抗拉强度值 由表 5 , 均高于 X80 钢的名义抗拉强度 ( 620 MPa ) , 且均 断于母材; 刻槽锤断试验和弯曲试验均未见明显 缺陷; 4 组 冲 击 试 样 的 冲 击 功 平 均 值 都 在 150 J ( - 10 ℃ ) 以上, 西气东输二线工程 X80 钢管的 冲击功要求为单值不小于 60 J ( - 10 ℃ ) 。 这些 表明, 在选定的焊接工艺条件下, 接头力学性能较 好, 均能满足工程要求, 完全可以在西气东输二线 。 工程上应用和推广 4 4. 1 现场焊接工艺要点 STT 根焊

。焊接过程中必须严格控制预热温

度和层间温度, 根焊完成后立即用钢丝刷清根, 接 着进行其他焊道的焊接( 保证层间温度) 。 为了防止热影响区产生淬硬组织导致冷裂 纹, 焊前将坡口两侧 50 mm 内预热 100 ~ 200 ℃ , 并在距管口 25 mm 处的圆周上均匀测温。 环境 温度低于 5 ℃ 时, 焊接作业宜在防风棚内进行, 并 采用保温措施保证层间温度; 如果在焊接过程中 焊口温度冷却至焊接工艺规程要求的最低焊接温 [6 - 8 ] 。 同时, 度以下时, 应对焊口进行重新加热 为 了防止焊接热影响区软化, 焊接过程中使用的焊 接热输入量 E ≤10 kJ / mm, 采用薄层多道的焊接 方法, 使层间温度控制在 50 ~ 150 ℃ 范围。

X80管线钢全自动下向焊焊接工艺

工艺 的研究 。

屈 服强 度 o /P -M a

c e c l o o io n c a ia r p r e fX8 i ei e se 1 x e i ns w r o d ce n X8 ie i e s e i i e e t h mia c mp st n a d me h n c lp o et s o 0 p p l te . p r i i n E me t ee c n u td o 0 pp l t lw t d f r n n e h f

YAO Z n —in JAN Depn L W e o gxa g ,I G —ig , V i

(.o eeo t lria a dMaei sE gn e, h n qn nv r t o ce c n eh ooy C o g ig 1 l g f C l Mea ug l n t a n ierC og ig U i s y fS inea d T c n l , h n qn l c rl e i g

wedn tr l. le onsw r s ein dWedn rc d r f中12 9 mmx 2mm X8 a rw p t c nrlh a lig maei s a Wed d jit e a od sg e . lig po e ue o e l 1 2 0 h sd a n u O o t e l o

55 62 0~ 0

表 2 X8 0钢 管 力 学 性 能

超大直径钢管单面焊双面成型全位置自动焊接技术试验

1������ 4 保护气体 保护气体 选 用 混 合 气 体ꎬ 成 分 为 80% Ar + 20%

CO2 ꎬ 其中 Ar 气体纯度大于 99������ 99% ꎬ CO2 气体纯度 大于 99������ 96% ꎮ

2 焊接工艺参数设定及成型质量 2������ 1 根焊参数设定及成型质量

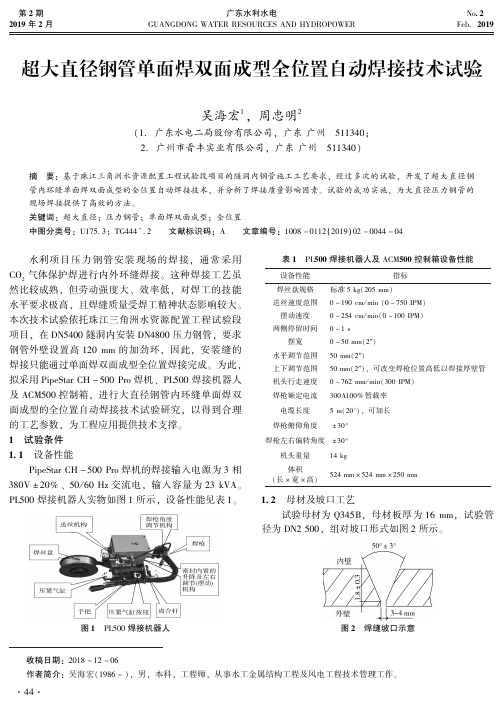

PipeStar CH - 500 Pro 焊机的焊接输入电源为 3 相 380V ± 20% 、 50 / 60 Hz 交流电ꎬ 输入容量为 23 kVAꎮ PL500 焊接机器人实物如图 1 所示ꎬ 设备性能见表 1ꎮ

表 1 PL500 焊接机器人及 ACM500 控制箱设备性能

设备性能 焊丝盘规格 送丝速度范围

水利项目压力钢管安装现场的焊接ꎬ 通常采用 CO2 气体保护焊进行内外环缝焊接ꎮ 这种焊接工艺虽 然比较成熟ꎬ 但劳动强度大、 效率低ꎬ 对焊工的技能 水平要求极高ꎬ 且焊缝质量受焊工精神状态影响较大ꎮ 本次技术试验依托珠江三角洲水资源配置工程试验段 项目ꎬ 在 DN5400 隧洞内安装 DN4800 压力钢管ꎬ 要求 钢管外壁设置高 120 mm 的加劲环ꎬ 因此ꎬ 安装缝的 焊接只能通过单面焊双面成型全位置焊接完成ꎮ 为此ꎬ 拟采用 PipeStar CH - 500 Pro 焊机、 PL500 焊接机器人 及 ACM500 控制箱ꎬ 进行大直径钢管内环缝单面焊双 面成型的全位置自动焊接技术试验研究ꎬ 以得到合理 的工艺参数ꎬ 为工程应用提供技术支撑ꎮ 1 试验条件 1������ 1 设备性能

吴海宏ꎬ 等: 超大直径钢管单面焊双面成型全位置自动焊接技术试验

No������ 2 Feb. 2019

1������ 3 焊材 选用焊材如表 2 所示ꎮ

表 2 选用焊材

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

进行 了整理 ,以便 与 国内同行进 行相互交 流和学 习 。

管 线 钢 用 量 最 大 、铺 设 距 离 最 长 、输 气 压 力 最 高 、 输 气 口径 最 大 的 输气 管 线 。管道 自动 焊技 术 由于 具

[ ] 肖纪美 .不 锈 钢 的 金 属 学 问 题 [ ] 4 M .北 京 : 冶 金 工 业 出 版 社 ,

18 9 3:21 — 4 . 6 2 8

[ 5]美 国金 属 学 会 .金属 手 册 ( 3卷 ) M] 北 京 :机 械 工业 出版 社 , 第 [ .

18 9 8:3 —3 . 6 7

[ ] 中国 机 械工 程 学 会 焊 接 学会 .焊 接 手 册 ( 2卷 ) [ . 京 :机 3 第 MJ 北

械 工 业 出 版社 , 1 9 :2 1 9 2 8.

个重要工 艺参数 的研究 ,得 出 了:焊 件经预处 理 、使 用钎 剂钎料 用量 为 1 ,快速升 温 ,在 大功率 、高温 、 : 3 短 时 间 、一 次 钎 焊 、炉头 加 热 面水 平 对 中误差 平 行 度 < 1 mm、炉 头钎 焊 压 力 为 5 a . MP 、钎 焊 温 度 高 出 0

Wedn e h oo y ligT c n lg Vo.9 1 No1 D c 2 1 3 .2 e. 00

・ 艺 与新 技 术 ・ 3 工 5

含量低 ,S ,P杂 质元 素含 量 也 较低 ,洁 净度 高 ,组 织 均 匀性 好 ,焊 接性 良好 。但 由 于 X8 0管 线 钢 中 C 含 量较低 ,为保证 其强度 ,其 中加入 了一些沉 淀强 化 和固溶强化 元素 .这些元 素提 高了脆硬 性 。另外 , 目 前 应用 的 X 0钢 管 管径 大 、壁 厚较 厚 ,现 场 安 装焊 8 接过程 中的条 件苛刻 ,现 场焊接 时拘束应 力大 ,故 而 该 管线钢 有 一定 的冷 裂倾 向 ,为此 应 选用 S ,P含量 低 的低 氢型焊材 或低 氢型焊 接方法 ,并采 用合适 的预 热温度 、道 间温度及 合适 的焊接 热输入 。 管线钢焊 接 时 .热影 响区 由于受热 而使 晶粒 长大

摘 要 :针 对 大 口径 X8 0钢 管 ,笔 者 采 用 了 3种 不 同的 单 焊枪 自动 焊 工 艺 ,并 详 细 分 析 了这 3种 焊接 工 艺 的特 点 , 旨在 增 进 国 内同 行对

大 口径 X 0钢 管 单焊 枪 自动 焊 工 艺基 本 情 况 的 了解 ,便 于 管道 焊 接 技 术人 员进 一 步 优化 焊接 工 艺和 选 用合 适 的 焊 接材 料 及 设 备 。 8

5 a时抗 剪强 度 可达 1 . MP :当钎焊 压力 超 过 . MP 0 96 a 50MP . a以后 ,随着钎 焊 压力 的增 大 ,钎 焊后 钎 缝最

钎料 3 ~ 0℃、冷 却速 度 7 ~ 0℃/ 的一 次钎焊 工 艺 05 08 s 的情况下 ,所得 焊件钎 缝符合 钎焊质 量要求 ,抗剪 强

度 可 达 1 . MP 。 9 a 6

大抗剪 强度有所 提高 ,但不 明显 ,因此 ,考 虑到环 氧

树 脂炉头 的使用 寿命 ,笔 者建议 一般采 用炉头钎 焊压 力 为 50 a为宜 。 .MP

参考文献:

[ ] 田 时 ,李 秀 臣 ,李 邦 淑 .金 属物 理 性 能 [ . 京 :国 防 工 业 出 1 MJ 北

焊 工培 训 认 证情 况 ,对 X 0钢 管单 焊枪 自动焊 工 艺 8

当前 国 内外 管 线 建设 正在 向大 口径 和 厚壁 化 方 向发 展 ,从 而实 现 高压 、高 效 输送 。我 国 目前 在建

的西气东 输二线 工程 ,全 长超 过 8 0 0余 k 0 m,其 中 ,

主线 路 超过 40 0k 0 m.采 用 X 0高强 管 线 钢 ,设 计 8

3 ・ 4 工艺 与 新技 术 ・

文 章 编号 :0 2 0 5 2 1)2 0 3 -4 10 — 2X(001 - 04 0

焊 接技 术

第3 9卷 第 1 2期 2 1 0 0年 l 2月

大 口 径 X 0 钢 管 单 焊 枪 自 动 焊 工 艺 8

闫 臣 1,杨 忠 惠 ,刘文 虎 。 , 3 ,王 锋

版社 。 1 8 :7 — 5 95 9 8.

3 结 论

[ ] 张启 运 ,庄 鸿 寿 .钎 焊 手 册 [ .北 京 :机 械 工业 出 版 社 ,18 : 2 M] 9 8

l6 7 . 7 —1 7

笔 者通 过 对采 用 自行研 制 的 C — u l钎料 和 F 一 B 1 钎剂钎 焊铜与 3 4和 4 0系列 不锈钢钎 焊过 程 中的几 0 3

关键 词 :X 0钢 管 ; 单 焊枪 ; 自动 焊 ;工 艺 8 中 图分 类 号 :T 4 7 G 5. 6 文 献 标 志码 :B

有 焊 接 效率 高 、劳 动 强度 低 、焊 接 过程 受 人 为 因 素

0 前 言

影 响 小 等优 势 ,在 西气 东 输 二 线工 程 的建设 中发 挥 了巨大作 用 。 笔者结 合西气 东输二 线管道 工程焊 接工艺 评定及

1 X 0级管线 钢特点 8 1 X 0级管线 钢 的焊接性 . 1 8

X 0级 管线钢属 于微 合金化 、超纯 净冶炼 和控 扎 8

收稿 日期 :2 1 — 8 1 000—9

控冷 的细 晶粒钢 ,具 有强 度高 和韧性剪 强度提 高 ,到

( . 津 大 学 材 料学 院 ,天 津 3 0 7 ;2 中 国石 油 天 然 气 管 道 局 国 内事 业 部 ,河 北 廊 坊 0 5 0 ;3 中国 石 油 天 然 气 1 天 002 . 60 0 . 管 道科 学 研 究 院 ,河 北 廊 坊 0 5 0 ;4冀 东 石 油机 械 有 限 责 任公 司 ,河 北 唐 山 0 3 0 ) 601 . 62 0