齿轮泵输入功率计算

齿轮泵的功率计算公式

齿轮泵的功率计算公式一、齿轮泵功率的相关概念。

1. 功率的分类。

- 在齿轮泵中,主要涉及到输入功率和输出功率。

- 输入功率是指驱动齿轮泵运转的动力源(如电机等)提供给齿轮泵的功率。

- 输出功率是指齿轮泵对外输出的液压功率。

2. 单位。

- 功率的国际单位是瓦特(W),在工程实际中,也常用千瓦(kW),1kW = 1000W。

二、齿轮泵功率计算公式。

1. 输入功率计算公式。

- 对于齿轮泵,输入功率P_i(单位为W)的计算公式为:P_i=(2π nT)/(60)- 其中,n是齿轮泵的转速(单位为r/min),T是齿轮泵的输入转矩(单位为N·m)。

- 推导过程:根据功率的定义,功率等于功除以时间。

对于旋转机械,转矩T 乘以转角θ就是功W,即W = Tθ。

在旋转运动中,θ = 2π n t(t为时间),当t = 1分钟时,θ = 2π n(n为转速,单位r/min)。

功率P=(W)/(t),将W = Tθ = 2π nT(t = 1分钟= 60秒)代入可得P=(2π nT)/(60)。

2. 输出功率计算公式。

- 输出功率P_o(单位为W)的计算公式为:P_o=pQ- 其中,p是齿轮泵的出口压力(单位为Pa),Q是齿轮泵的流量(单位为m^3/s)。

- 推导过程:根据液压功率的定义,液压功率等于压力乘以流量。

压力p表示单位面积上的力,流量Q表示单位时间内流过的液体体积。

力乘以距离就是功,在液压系统中,压力p乘以体积V(V = Q× t,t为时间)就是功W,即W = pV=pQt,功率P=(W)/(t),所以P = pQ。

齿轮泵

1、外啮合齿轮泵的流量排量:V=πDhB=2πm2zB实际上齿间槽容积比轮齿的体积稍大些,所以通常取3.33,则有:V=6.66zm2B流量:q=Vnηv=6.66zm2Bnηv以上计算的是外啮合齿轮泵的平均流量。

特点:1)齿轮泵的平均流量与齿数成正比,而与模数的平方成比例。

2)齿轮泵的流量与齿宽成正比,但齿宽的增大受齿轮所受液压径向力增加的限制,一般取齿宽B=(6~10)m,高压时取小值。

3)提高转速可以提高泵的流量,但受泵吸入性能的限制。

齿轮泵的转速一般在1000~1500r/min。

4)另外,在容积式液压泵中,齿轮泵的流量脉动最大。

2、齿轮泵的困油现象及卸荷困油现象的危害:使闭死容积中的压力急剧升高,使轴承受到很大的附加载荷,同时产生功率损失及液体发热等不良现象;溶解于液体中的空气便析出产生气泡,产生气蚀现象,引起振动和噪声。

消除困油现象:在齿轮泵的侧板上或浮动轴套上开卸荷槽。

非对称式,必须保证在任何时候都不能使吸油腔与压油腔相互串通;这样的齿轮泵不能反转。

3、齿轮泵的泄漏及补偿措施齿轮泵存在着三个产生泄漏的部位:齿轮端盖和端盖间;齿顶和壳体内孔间以及齿轮的啮合处。

其中齿轮端盖和端盖间泄漏量最大,占总泄漏量的75~80%。

4、提高外啮合齿轮泵压力的措施端盖间隙自动补偿原理:利用特制的通道把齿轮泵内压油腔的压力油引到浮动轴套的外侧,作用在一定形状和大小的面积上,产生液压作用力,使轴套压向齿轮端面,这个力必须大于齿轮端面作用在轴套内侧的作用力,才能保证在各种压力下,轴套始终自动贴紧齿轮端面,减小齿轮泵内通过端面的泄漏,达到提高压力的目的。

5、径向不平衡力危害:径向不平衡力很大时能使轴弯曲,齿顶与壳体接触,同时加速轴承的磨损,降低轴承的寿命。

措施:为了减小径向不平衡力的影响,通常采取减小压油口的办法。

减少齿轮的齿数,这样减小了齿顶圆直径,承压面积减小。

适当增大径向间隙。

6、内啮合齿轮泵内啮合齿轮泵有渐开线齿轮泵和摆线齿轮泵两种。

齿轮泵参数及原理

齿轮泵参数及原理齿轮泵是一种常用的体积式泵,利用齿轮间的啮合来将液体从一个处于较低压力的区域输送到较高压力的区域。

以下将详细介绍齿轮泵的参数和原理。

一、齿轮泵的参数1.产量(Q):指的是齿轮泵单位时间内所能输送的液体体积。

2.压力(P):齿轮泵所能产生的最大压力。

3. 转速(N):泵转子旋转的速度,一般以转/分钟(rpm)为单位。

4.流体性质:液体的粘度对齿轮泵的工作性能有一定的影响,粘度越高,泵的效率越低。

5.齿剖面和加工精度:齿轮泵的齿剖面对泵的噪声和效率有着重要的影响。

而齿轮的加工精度直接影响齿轮间的啮合间隙和密封性能。

二、齿轮泵的原理齿轮泵由驱动齿轮和从动齿轮组成,其中驱动齿轮通常称为驱动轮,从动齿轮通常称为从动轮。

1.泵吸入阶段:当驱动轮与从动轮啮合时,齿沟会随着齿轮的转动逐渐扩大,造成一定的负压,从而将液体吸入齿沟中。

在齿沟的底部,由于齿轮间的密封性,液体无法倒流,只能沿着齿沟向前流动。

2.泵排出阶段:在转动过程中,随着从动轮的转动,液体被推到齿轮与泵壳壁之间的间隙中。

由于驱动齿轮和从动齿轮的啮合,液体在间隙中被挤压,并沿着齿轮的外缘流动,从而产生一定的排压。

3.导流环的作用:为了防止液体直接从高压区流向低压区,齿轮泵通常还会在泵壳内设置导流环。

导流环通常是一个圆环状的金属部件,通过调整导流环与齿轮的位置来改变液体流道的通道大小,从而控制流量和压力。

总结:齿轮泵是一种简单、可靠的体积式泵,其工作原理是利用齿轮间的啮合来实现液体的输送。

通过调整泵的参数和优化齿轮的设计,可以提高齿轮泵的效率和工作性能。

齿轮泵参数

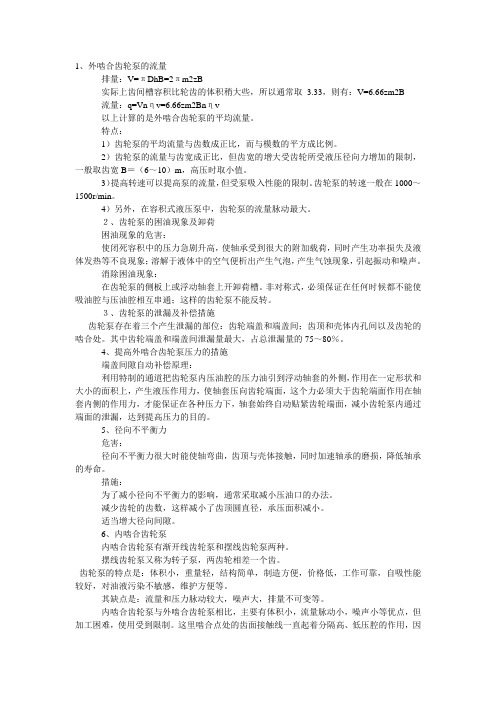

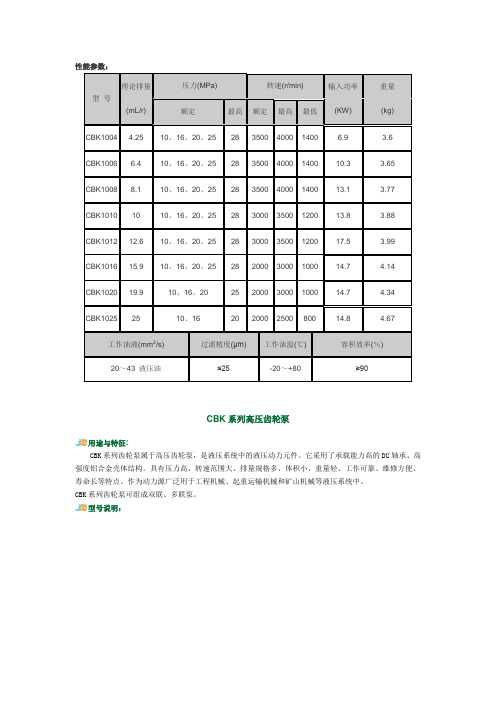

性能参数:型号理论排量(mL/r) 压力(MPa) 转速(r/min) 输入功率(KW)重量(kg) 额定最高额定最高最低CBK1004 4.25 10、16、20、25 28 3500 4000 1400 6.9 3.6CBK1006 6.4 10、16、20、25 28 3500 4000 1400 10.3 3.65CBK1008 8.1 10、16、20、25 28 3500 4000 1400 13.1 3.77CBK1010 10 10、16、20、25 28 3000 3500 1200 13.8 3.88CBK1012 12.6 10、16、20、25 28 3000 3500 1200 17.5 3.99CBK1016 15.9 10、16、20、25 28 2000 3000 1000 14.7 4.14CBK1020 19.9 10、16、20 25 2000 3000 1000 14.7 4.34CBK1025 25 10、16 20 2000 2500 800 14.8 4.67 工作油液(mm2/s) 过滤精度(μm)工作油温(℃) 容积效率(%)20~43 液压油≤25-20~+80 ≥90CBK系列高压齿轮泵用途与特征:CBK系列齿轮泵属于高压齿轮泵,是液压系统中的液压动力元件。

它采用了承载能力高的DU轴承、高强度铝合金壳体结构。

具有压力高、转速范围大、排量规格多、体积小、重量轻、工作可靠、维修方便、寿命长等特点。

作为动力源广泛用于工程机械、起重运输机械和矿山机械等液压系统中。

CBK系列齿轮泵可组成双联、多联泵。

型号说明:性能参数:型号理论排量(mL/r)压力(MPa) 转速(r/min) 输入功率(KW)重量(kg) 额定最高额定最高最低CBK1004 4.25 10、16、20、25 28 3500 4000 1400 6.9 3.6 CBK1006 6.4 10、16、20、25 28 3500 4000 1400 10.3 3.65 CBK1008 8.1 10、16、20、25 28 3500 4000 1400 13.1 3.77 CBK1010 10 10、16、20、25 28 3000 3500 1200 13.8 3.88 CBK1012 12.6 10、16、20、25 28 3000 3500 1200 17.5 3.99 CBK1016 15.9 10、16、20、25 28 2000 3000 1000 14.7 4.14 CBK1020 19.9 10、16、20 25 2000 3000 1000 14.7 4.34 CBK1025 25 10、16 20 2000 2500 800 14.8 4.67 工作油液(mm2/s) 过滤精度(μm)工作油温(℃)容积效率(%)20~43 液压油≤25-20~+80 ≥90注:1.由上述单泵可组成三十六个规格的双联泵,具体型号参照双联泵外形安装连接尺寸附表。

齿轮泵流量计算公式

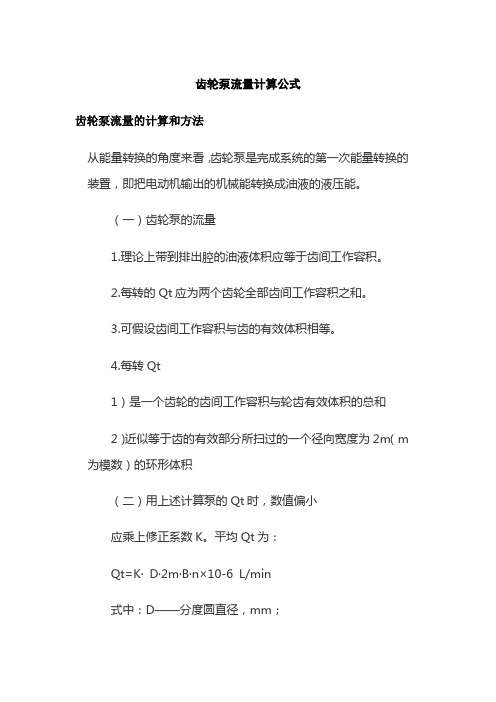

齿轮泵流量计算公式齿轮泵流量的计算和方法从能量转换的角度来看,齿轮泵是完成系统的第一次能量转换的装置,即把电动机输出的机械能转换成油液的液压能。

(一)齿轮泵的流量1.理论上带到排出腔的油液体积应等于齿间工作容积。

2.每转的Qt应为两个齿轮全部齿间工作容积之和。

3.可假设齿间工作容积与齿的有效体积相等。

4.每转Qt1)是一个齿轮的齿间工作容积与轮齿有效体积的总和2)近似等于齿的有效部分所扫过的一个径向宽度为2m(m 为模数)的环形体积(二)用上述计算泵的Qt时,数值偏小应乘上修正系数K。

平均Qt为:Qt=K·D·2m·B·n×10-6 L/min式中:D——分度圆直径,mm;m——模数,mm;B——齿宽,mm;n——转速,r/min;K——修正系数,一般为1.05~1.15。

中、低压齿轮泵为使流量公式Qt=6.66zm2Bn 10-6 n L/min (2—4)高压齿轮泵的流量公式:Qt=7zm2Bn 10-6 L/min (2—5)(三)提高齿轮泵理论流量的途径增加齿轮的直径、齿宽、转速n和减少齿数。

n过高会使轮齿转过吸入腔的时间过短n和直径增加使齿轮的圆周速度增加,离心力加大1.增加吸入困难,齿根处油压p降低,可能析出气体,导致Q减小,造成振动和产生噪声,甚至使泵无法工作2.故最大圆周速度应根据所输油的粘度而予以限制,1)最大圆周速度不超过5~6m/s,2)最高转速一般在3000r/min左右。

加大齿宽会使径向力增大,齿面接触线加长,不易保持良好的密封。

减少齿数虽可使齿间容积V加大而Q增加,但会使Q的不均匀度加重。

齿轮泵的流量压力电机功率计算方式!!以下用KCB-55的齿轮泵来说一下已知流量是3.3m³/h 压力0.33MPA 怎么求电机配用功率。

泵的效率是41% 口径25毫米。

还有公称流量和理论排量是怎么回事已知公称排量是10ml/r 额定转数是1500转(额定转数是每分钟的转数吗?)怎么求理论排量还有这个理论排量的单位是什么?理论排量是像上面说的那个KCB -55的齿轮泵流量那样(m³/h)表示吗?工作压力的单位是bar,功率计算公式为:流量*压力/600*总效率如刚才齿轮泵的工作压力为200bar,那么驱动功率为:13.95*200/(0.93*0.9*600)=2790/502=5.6 KW.电机功率接近这个即可。

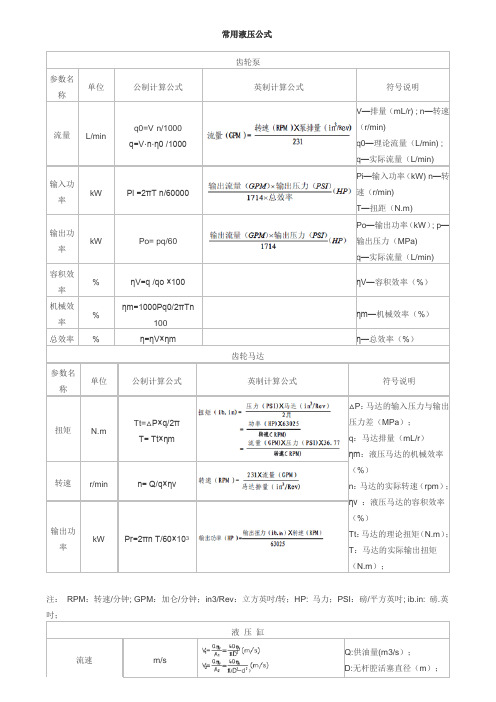

常用液压公式

常用液压公式齿轮泵参数名称单位公制计算公式英制计算公式符号说明流量L/minq0=V·n/1000q=V·n·η0 /1000V—排量(mL/r) ; n—转速(r/min)q0—理论流量(L/min) ; q—实际流量(L/min)输入功率kW Pi =2πT n/60000Pi—输入功率(kW) n—转速(r/min)T—扭距(N.m)输出功率kW Po= pq/60Po—输出功率(kW); p—输出压力(MPa)q—实际流量(L/min)容积效率% ηV=q /qo ×100ηV—容积效率(%)机械效率%ηm=1000Pq0/2πTn×100ηm—机械效率(%)总效率% η=ηV×ηmη—总效率(%)齿轮马达参数名称单位公制计算公式英制计算公式符号说明扭矩N.mTt=△P×q/2πT= Tt×ηm △P:马达的输入压力与输出压力差(MPa);q:马达排量(mL/r)ηm:液压马达的机械效率(%)n:马达的实际转速(rpm);ηv :液压马达的容积效率(%)Tt:马达的理论扭矩(N.m);T:马达的实际输出扭矩(N.m);转速r/min n= Q/q×ηv输出功率kW Pr=2πn T/60×103注:RPM:转速/分钟; GPM:加仑/分钟;in3/Rev:立方英吋/转;HP: 马力;PSI:磅/平方英吋; ib.in: 磅.英吋;液压缸流速m/s Q:供油量(m3/s);D:无杆腔活塞直径(m);d:活塞杆直径(m);ηv:液压缸的容积效率(%)推力NF1:无杆端产生的推力(N);F2:有杆端产生的推力(N);η m:液压缸的机械效率;P、PO:液压缸的进油压力和回油背压(Pa)油管直径管径mmd:管子内径(mm);Q:通过油管的流量(L/min);v:油在油管内的允许流速(m/s)推荐各种情况管道中油液的流速流速吸油管压力管回油管短管及局部收缩处V(m/s)0.5-1.5 2-6 1.5-2.5 ≤10注:对于压力管:当压力高、流量大、管路短时取大值,反之取小值。

齿轮泵对应的电机参数

齿轮泵对应的电机参数

齿轮泵的电机参数包括:

1. 电机功率:电机功率是指齿轮泵所需的电压和电流来提供所需的功率输出。

根据齿轮泵的工作压力和流量需求,选择适当的电机功率。

2. 电压和电流:根据齿轮泵的电源标准和要求,选择适当的电压和电流等级。

常见的电压包括单相交流电压(例如220V)和三相交流电压(例如380V)。

3. 频率:电机的频率与电源的频率相匹配,常见的频率有

50Hz和60Hz两种选择。

4. 转速:齿轮泵通常需要一定的转速来达到预期的流量和压力输出。

根据齿轮泵的工作条件和应用需求,选择适当的电机转速。

5. 效率:电机效率是指电能转化为机械能的比例。

选择具有高效率的电机可以减少能源浪费和降低运行成本。

6. 绝缘等级:电机的绝缘等级表示其对电气故障和电压波动的抵抗能力。

根据工作环境和安全要求,选择适当的绝缘等级。

7. 防护等级:电机的防护等级表示其对固体颗粒和液体侵入的防护能力。

根据工作环境和保护需求,选择适当的防护等级。

以上电机参数可以根据齿轮泵的具体工作条件和应用需求来确定,以确保齿轮泵和电机能够良好地配合工作。

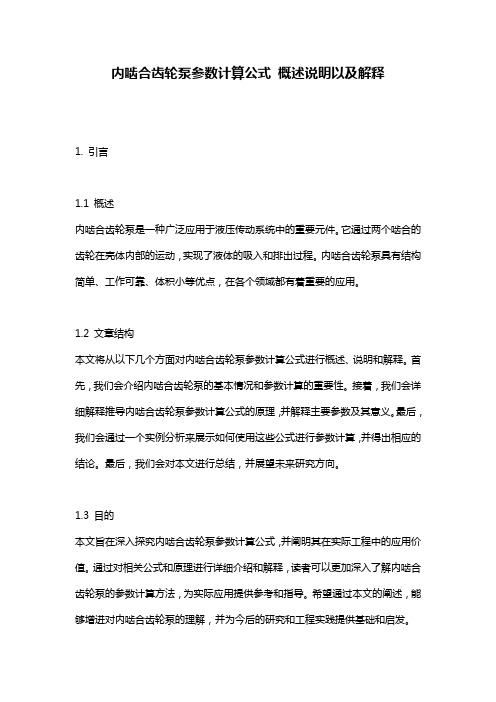

内啮合齿轮泵参数计算公式_概述说明以及解释

内啮合齿轮泵参数计算公式概述说明以及解释1. 引言1.1 概述内啮合齿轮泵是一种广泛应用于液压传动系统中的重要元件。

它通过两个啮合的齿轮在壳体内部的运动,实现了液体的吸入和排出过程。

内啮合齿轮泵具有结构简单、工作可靠、体积小等优点,在各个领域都有着重要的应用。

1.2 文章结构本文将从以下几个方面对内啮合齿轮泵参数计算公式进行概述、说明和解释。

首先,我们会介绍内啮合齿轮泵的基本情况和参数计算的重要性。

接着,我们会详细解释推导内啮合齿轮泵参数计算公式的原理,并解释主要参数及其意义。

最后,我们会通过一个实例分析来展示如何使用这些公式进行参数计算,并得出相应的结论。

最后,我们会对本文进行总结,并展望未来研究方向。

1.3 目的本文旨在深入探究内啮合齿轮泵参数计算公式,并阐明其在实际工程中的应用价值。

通过对相关公式和原理进行详细介绍和解释,读者可以更加深入了解内啮合齿轮泵的参数计算方法,为实际应用提供参考和指导。

希望通过本文的阐述,能够增进对内啮合齿轮泵的理解,并为今后的研究和工程实践提供基础和启发。

2. 内啮合齿轮泵参数计算公式概述说明2.1 内啮合齿轮泵简介内啮合齿轮泵是一种常见的工业泵,它由内外啮合的齿轮组成,并通过齿轮的旋转来产生流体压力。

内啮合齿轮泵通常用于输送液体或润滑油,可以广泛应用于各个领域,如机械工程、石油工业和化工等。

2.2 参数计算的重要性在设计和使用内啮合齿轮泵时,准确地计算其参数至关重要。

这些参数包括流量、转速、功率、压力等。

通过正确计算这些参数,我们可以评估泵的性能和效率,并确定其适用范围。

参数计算也有助于我们理解内啮合齿轮泵的运行原理,并进行优化设计。

2.3 参数计算的应用领域内啮合齿轮泵参数计算广泛应用于以下领域:a) 设计与制造:在设计过程中,我们需要根据所需流量和压力来确定合适的泵型号和尺寸。

通过参数计算,可以选择最佳组件材料、确定齿轮的尺寸和几何形状,从而满足特定的工作要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

28

3500

4000

1400

13.1

3.77

CBK1010

10

10、16、20、25

28

3000

3500

1200

13.8

3.88

CBK1012

12.6

10、16、20、25

28

3000

3500

1200

17.5

3.99

CBK1016

15.9

10、16、20、25

28

2000

3000

1000

14.7

4.14

CBK1020

19.9

10、16、20

25

2000

3000

1000

14.7

4.34

CBK1025

25

10、16

20

2000

2500

800

14.8

4.67

工作油液(mm2/s)

过滤精度(μm)

工作油温(℃)

容积效率(%)

20~43液压油

≤25

-20~+80

≥90

注:1.由上述单泵可组成三十六个规格的双联泵,具体型号参照双联泵外形安装连接尺寸附表。

2.用户选用三联以上(含三联)的多联泵,具体要求请与我厂技术部门联系。

3.油液最高污染等级:按GB/T14039之20/17。

4.非额定工况下(压力、转速)的容积效率值参见齿轮泵工作性能曲线或特殊定货产品工作性能曲线。

5.泵输入功率计算公式:

性能参数:

型号

理论排量

(mL/r)

压力(MPa)

转速(r/min)

输入功率

(KW)

重量

(kg)

额定

最高

额定

最高

最低

CBK1004

4.25

10、16、20、25

28

3500

4000

1400

6.9

3.6、20、25

28

3500

4000

1400

10.3

3.65

CBK1008

8.1