内燃机多连杆机构的多体动力学分析

内燃机多连杆机构的多体动力学分析

K y od :f x l bd ; g oy dn i n yi;ii l et ew rs l i e oy r dbd ; y a c aa s f t e m n eb i i m s l s ne e

机 械 系统一般 由若 干个 构 件 组 成 , 过 几何 约 束 通

易 产生共 振 , 时对 系 统 的动 态特性 影 响很大 . 此 因此 必

联结起来完成预期动作 , 因此也可以把整个机械系统 叫作多体系统. 若将 系统 中每个物体都看作是不变形 的刚性体则该系统为多刚体 系统 ; 若系统中有一些物 体必须考虑其变形 , 则为多柔体系统或柔性多体系统.

b d e t o o ismeh d,t e i l o is meh d h d mo e a c rt i lt n d t o s o te d n i cin o he f xb e b d e t o a r c u ae smu ai aa t h w h y a c a t f l o m o mo i gpat d v rey o y a c a a eesi cu u n n r c s . I h st eb u d r o dto ls r vn rsa ait fd n misp m tr n a t a r n i gp o e s t a h o n ay c n i n co e n r l i t h cu n s o t e a t a o e ,whc mpo e h i lt n p e iin o c a im y tm . l ih i r v s te smu ai rcso fme h n s s se o

维普资讯

第4 0卷

第 6期

天

津

大

多连杆机械式压力机动力学分析

多连杆机械式压力机动力学分析摘要多连杆机械式压力机朝向高精度、自动化的方向进步,近年来机械制造行业的发展,更是为多连杆机械式压力机的发展提供了市场机遇。

多连杆机械式压力机应该保持着最优的工作状态,采用动力学分析的方法优化该结构的运行,满足机械行业的需求。

本文主要分析多连杆机械式压力机的动力学。

关键词多连杆;机械式;压力机;动力学压力机是机械行业中的一项重要设备,在汽车、电子、化工等行业中经常会用到压力机。

现阶段多连杆机械式压力机得到了有效的应用,表现出高自动化、高柔性的特征,重点分析多连杆机械式压力机的动力学,以此来提高机械制造时的速度与精确度,一方面完善多连杆机械式压力机在机械制造行业中的应用,另一方面明确压力机的动力学表现,降低安全事故的发生机率。

1 动力学多连杆机械式压力机动力学分析时采用的是矢量解析法,以机械式压力机中最简单的四连杆机构为分析基础,运用复数矢量法研究多连杆机构的动力学[1]。

矢量解析法分析多连杆机械式压力机动力学时遵循一定的规律,如:①根据机械式压力机的连杆结构构件坐标系,同时设计封闭的矢量分析图;②分析位移时采用矢量方程消元整理的方法;③速度分析中需要利用位移方程求导时间后再得出速度方程;④加速度分析中运用速度方程求导时间之后得出加速度方程。

多连杆机械式压力机动力学分析时分成了两个部分,分别是多连杆运动以及曲柄滑块机构,具体分析如下:1.1 多连杆运动多连杆机械式压力机的多连杆运动学分析时,需要把多连杆按照实际数量分为若干模块,对每个模块中的连杆机构进行动力学分析,得出对应的运动方程[2]。

每个模块中都要明确机架、原动件、连杆、从动件的动力学,在动力学分析中的已知条件是多连杆的杆长、原动件的初始位置及等角速度,需要在方程中求出连杆和X轴坐标的夹角。

多连杆动力学中会达到一定的受力平衡,基础公式如下:F+(-Ma)+N=0上述公式中,F表示物体外力,M表示物体质量,a表示物体的加速度,N 表示物体自身受到的反约束力。

第十章 内燃机动力学

三、单缸转矩和多缸总转矩

图10-7 四冲程高速车用汽油机的总转矩曲线(用单位活塞面积的切向力表示) a) 单缸机(=18.3) b) 发火间隔180°和540°的2缸机(=13.6) c) 发火均匀2缸机 (=14.3) d) 3缸机(=7.6) e) 4缸机(=8.4) f) 6缸机(=3.0) g) 8缸机(=0.86) h) 12缸机(=0.33)

2.单缸机的平衡

图10-10 往复惯性力的旋转矢量表达法 a) 实际曲柄图 b) 一阶正反转曲柄图 c) 二阶正反转曲柄图 d) 一阶往复惯性力的求法 e) 二阶往复惯性力的求法

2.单缸机的平衡

图10-11 单缸机一阶往复惯性力的平衡机构示意图 a) 双轴平衡机构 b) 半平衡法 c) 单轴平衡机构 1—曲轴齿轮 2—惰齿轮 3,6—一阶惯性力平衡块 4,5—平衡轴齿轮

3.单列式内燃机的平衡

图10-12 直列3缸机往复惯性力和力矩的平衡性分析 a) 曲拐布置及一阶、二阶正转曲柄图 b) 往复惯性力的平衡性 c) 往复惯性力矩的平衡性

3.单列式内燃机的平衡

多缸内燃机的合成往复惯性力是各缸往复惯性力之和。 由于各缸的往复惯性力是作用于各缸的轴线上的,有 时虽然合成惯性力为零,但有可能产生纵向惯性力矩。 对于单列式内燃机来说,由于各缸平行布置,合成惯 性力和惯性力矩的求法可以简化。

1.往复惯性力的旋转矢量表达法 2.单缸机的平衡 3.单列式内燃机的平衡 4.双列式内燃机的平衡

1.往复惯性力的旋转矢量表达法

因为构成往复惯性力的FⅠ和FⅡ均为简谐变化并沿气缸 轴线作用,可视为代数量。它们各自可用一对反向旋转 矢量的合矢量表达(图10-10)。与曲轴同向旋转的一阶 力正转矢量F+I与曲柄同步(对应曲柄转角φ ),与曲轴 反向旋转的一阶反转矢量F-I总是与F+I相对气缸轴线x 对称(对应曲柄转角-φ )。同向二阶力矢量F+Ⅱ以曲轴 的两倍角速度2ω 旋转(对应曲柄转角2φ ),而反向二阶 力矢量F-Ⅱ以-2ω 反向旋转(对应曲柄转角-2φ )。

内燃机曲轴系多体动力学分析

构的实体模型。通过软件提供的功能 , 赋予各构件密 度, 可精确计算得到建立曲柄连杆机构运动学所需要 的零件 质量 、 质心位 置及转 动惯量 等参 数 。曲轴 轴系

三维 C D模 型如 图 I A 所示 。

A n y i f c a ks a ts s e n i e na o bu to e i e alss o r n h f y t m i nt r lc m s n ng n s i

ba e s d on mul .b y s se y mis i t . od y tm d na c De g Xio x a n a - io,Z a g Ba -c e g h n o h n

一

20 0

0

20 0

40 0

60 0

80 0

曲轴 转 角 ( )

图 4 某型柴油机气 体压力示功 图

振动和噪声 。所以曲轴作为曲轴系的关键部件是弹 性体而非刚体 , 为更真实地计算其对 内燃机 内部激励 载荷 的影 响 , 对其 进行 柔性化 处理 。 需要 将在 P / m E软件建立 的曲轴模型导人有 限元分 析软件 A S S中, NY 通过对 曲轴进行离散化处理建立 曲轴的有限元模型 , 进行模态综合分析 , 产生一个包 括曲轴的材料 、 节点、 单元和模态信息的模态中性文 件, 将通 过 有 限元软 件柔 性 化处理 过 的 曲轴构 件 ( N 模态中性文件) M F 导人 A A S刚体模型中, DM 并 替代刚性 曲轴 , 建立 曲轴 为柔性体 的多体动力学模 型。曲轴 的柔性化模型如图 3 所示 。

0  ̄0 0 0 0

机械设计中的多体系统动力学分析

机械设计中的多体系统动力学分析在机械设计领域中,多体系统动力学(Multibody System Dynamics)的分析是一项重要而又复杂的任务。

多体系统动力学研究的是由多个刚体或者弹性体组成的系统的运动和力学行为。

这个领域的研究对于机械系统的设计、优化和控制有着重要的意义。

多体系统动力学分析的核心是建立系统的运动方程。

在机械系统中,各个刚体之间通过关节连接,形成一个复杂的运动链条。

通过建立刚体之间的运动关系,可以得到系统的整体运动方程。

这个过程需要考虑到刚体的运动约束和力学性质,以及外加的各种载荷和约束条件。

在研究多体系统动力学时,常用的方法包括拉格朗日力学和牛顿-欧拉法。

拉格朗日力学是一种基于拉格朗日方程的方法,通过建立系统的广义坐标、广义速度和广义力的关系,推导出系统的运动方程。

牛顿-欧拉法则是一种基于牛顿定律和欧拉动力学原理的方法,通过考虑刚体的质量、惯性和外力,推导出系统的运动方程。

这两种方法在不同的问题和系统中都有广泛的应用。

多体系统动力学分析在机械设计中具有重要的应用价值。

首先,它可以帮助设计师理解系统的运动行为和力学特性。

通过分析系统的运动方程,可以预测系统的运动轨迹、速度、加速度和力学响应等。

这样可以帮助设计师合理选择零件尺寸和材料,优化系统的性能和可靠性。

其次,多体系统动力学分析可以用于系统的优化设计。

通过改变系统的结构、几何参数或者运动约束,可以优化系统的动力学性能。

例如,在机械振动领域中,可以通过优化系统的结构和约束条件,来减小系统的振动幅值和频率。

这对于减小振动噪声和延长系统寿命有着重要的意义。

此外,多体系统动力学分析还可以用于机械系统的控制。

通过对系统的运动方程进行求解和仿真,可以设计和调试系统的控制算法和策略。

这对于实现机械系统的精确运动和稳定控制至关重要。

然而,多体系统动力学分析也面临着一些挑战和困难。

由于系统的结构复杂,运动方程常常是非线性的,求解和仿真过程需要大量的计算和时间。

1100柴油机连杆组动力学分析及结构设计(学术参考)

西安科技大学-------车辆工程系毕业设计论文目录1 绪论1.1柴油机在国民经济中的的作用-----------------------------------------------------------------21.2小型柴油机的发展状况及趋势-----------------------------------------------------------------42 运动学分析及受力分析2.1连杆的工作情况及受力分析--------------------------------------------------------------------72.2连杆的运动学分析-------------------------------------------------------------------------------122.3连杆材料和结构的选定-------------------------------------------------------------------------153 连杆的基本设计3.1连杆主要比例及长度的确定-------------------------------------------------------------------163.2连杆小头的设计----------------------------------------------------------------------------------183.3连杆身的设计-------------------------------------------------------------------------------------203.4两杆大头的设计----------------------------------------------------------------------------------214 连杆的强度校核4.1连杆小头的校核----------------------------------------------------------------------------------234.2连杆身的校核-------------------------------------------------------------------------------------274.3:连杆大头的校核--------------------------------------------------------------------------------295 连杆螺栓的设计及校核5.1连杆螺栓的预紧力-------------------------------------------------------------------------------315.2连杆螺栓的结构设计----------------------------------------------------------------------------335.3连杆螺栓的强度校核----------------------------------------------------------------------------356 结论6.1杆组的损坏形式及改进措施--------------------------------------------------------------------366.2连杆的强化工艺-----------------------------------------------------------------------------------386.3栓疲劳强度的措施--------------------------------------------------------------------------------391 绪论1.1 柴油机在国民经济中的作用内燃机行业是我国机械工业中的一个十分重要的行业,对国民经济的发展起着至关重要的作用。

内燃机连杆机构运动仿真分析的研究与应用

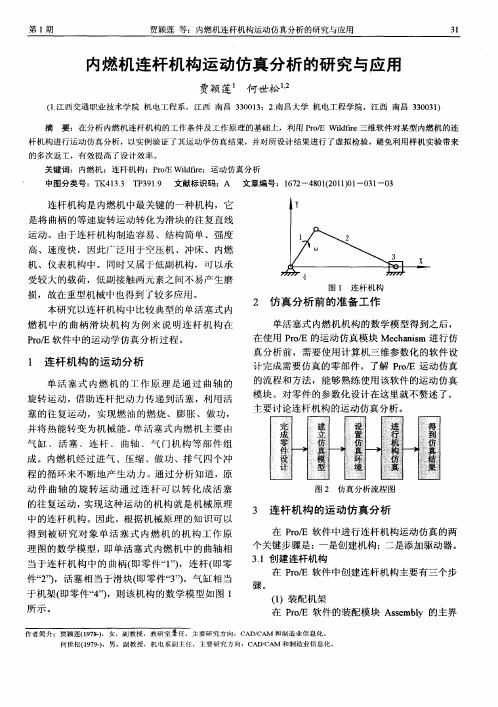

连 杆机 构是 内燃 机 中最 关键 的一种 机 构 ,它

是将 曲柄 的等速 旋转 运 动转化 为滑块 的往 复直 线 运 动 。 由于 连杆 机构 制造 容 易 、结构简 单 、强度 高 、速 度快 ,因此广 泛用 于 空压机 、冲 床 、 内燃 机 、仪表 机 构 中。 同时又 属于 低副 机构 ,可 以承

“

受 较大 的载 荷 ,低 副 接触 两元 素之 间不 易产 生 磨

损 ,故在 重 型机械 中也得 到 了较 多应用 。

图 l 连 杆 机 构

本研 究 以连杆 机 构 中 比较 典型 的单 活塞 式 内

燃 机 中 的 曲柄 滑 块 机 构 为 例 来 说 明连 杆 机 构 在

2 仿 真 分 析 前 的 准 备 工作

图 2 仿 真 分 析流 程 图

3 连杆 机 构 的运 动 仿 真 分 析

在 P E 软件 中进 行连 杆机 构运 动仿真 的两 m/ 个 关键 步骤 是 :一是创 建机 构 ;二是添 加驱 动器 。 31创 建 连杆机 构 . 在 PoE 软 件 中创 建连 杆机 构主要 有三 个步 r/

骤。

理 图的数 学模 型 , 即单 活 塞式 内燃 机 中的 曲轴 相 当于 连杆 机 构 中的 曲柄 ( 即零件 “ ” ,连 杆 (p l) U 零 件“ ” ,活 塞 相 当于 滑块 (P 件“ ” ,气 缸 相 当 2) U零 3) 于 机架 ( 即零 件“ ” ,则该 机构 的数 学模 型 如 图 l 4)

并将 热 能转 变 为机械 能 。 活塞 式 内燃 机 主要 由 单 气 缸 、活 塞 、连 杆 、 曲轴 、气 门机 构 等 部 件 组 成 。内燃 机 经 过进 气 、压 缩 、做功 、排 气 四个 冲 程 的循环 来 不 断地产 生动 力 。通 过 分析 知 道 ,原

机械设计中的多体系统动力学分析与优化

机械设计中的多体系统动力学分析与优化随着科技的进步和工程的发展,机械设计的复杂性也日益提高。

在许多机械系统中,多个刚体或刚体组件的相对运动对系统性能、寿命和稳定性产生重要影响。

因此,对多体系统的动力学行为进行分析和优化变得至关重要。

本文将探讨机械设计中的多体系统动力学分析与优化的关键问题,并提出一些解决方案。

一、多体系统的动力学分析多体系统是由相互关联的刚体或刚体组件构成的机械系统。

在进行动力学分析时,我们需要考虑以下几个方面:1. 刚体模型建立:基于机械系统的几何形状和运动特性,我们可以建立相应的刚体模型。

刚体模型可以是简单的几何形体,也可以是更为复杂的三维模型。

2. 运动学分析:通过解析几何和运动学方程,我们可以获得每个刚体的位置、速度和加速度等参数。

这些参数对于后续的动力学分析至关重要。

3. 动力学分析:根据牛顿定律和欧拉动力学方程,我们可以建立多体系统的动力学方程。

通过求解这些方程,我们可以得到刚体受力和受力矩的值,从而了解系统的受力情况。

4. 约束分析:在多体系统中,可能存在一些约束条件,如接触约束、几何约束和运动学约束等。

通过分析约束,我们可以确定系统自由度,并简化动力学模型。

5. 仿真与分析:利用计算机仿真技术,我们可以对多体系统进行动力学分析。

通过分析仿真结果,我们可以得出系统的运动规律、振动频率和应力分布等信息。

二、多体系统的优化在进行机械设计时,我们经常需要优化多体系统的性能和功能。

多体系统的优化可以包括以下几个方面:1. 尺寸优化:通过改变刚体的尺寸和形状,我们可以改善多体系统的性能。

如增加结构的刚度、降低质量、减小空间占用等。

2. 材料优化:选择合适的材料可以显著改善多体系统的性能。

通过选择耐磨材料、高强度材料或轻质材料等,我们可以提高系统的寿命、强度和效率。

3. 运动学优化:通过调整多体系统的运动规律,我们可以优化系统的性能。

如调整连杆机构的运动曲线、改变驱动方式等。

4. 控制策略优化:合理的控制策略可以改善多体系统的动力学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时,机构受到一个较大激励而产生振动所引起的,与实

际情况相符因此通过采用柔性体进行仿真分析得到

真数据结果作为 ANSYS 分析的受力边界条件分别将

连杆组视为刚性体和柔性体进行分析计算.

的各个杆件受力情况更接近现实情况,这为接下来的 有限元分析提供了更为可靠的边界条件.

一刚性体

4.3

运算和校核

经过在 ANSYS 中的分析计算,可以得到各杆件的

取特征尺寸为 3 mm 的单元对实体模型进行网格划

数据比较可知,当连杆机构为柔性体时,曲轴转角在

0-60

0

CA范围内各杆受力均产生高频波.当活塞运

.642.

天

津

大

"'" '+

4.2

学

报

第 40 卷

第6期

行到上止点前后的一段时间内,连杆机构受力也有←

定波动.这是因为在机构刚开始运转以及上止点位置

确定实际边界条件 根据 ADAMS 模拟分析,可以将图 3 -图 5 中的仿

刚性体和柔性体条件下的有限元分析结果,并根据安

主 \ 用

柔性体

全系数等进行校核.杆身安全系数许用值在1. 5 -3.0

之间 [8J

h w m

制

连杆组零件使用的材料为 G-X22CrNi17 ,屈服极

k川

『

限为 σ0.2 =685 MPa ,在满工况下取安全系数 S =2 , 则 许用应力 [σ0.2] =σ0.2/2 = 342. 5 MPa.

本机构采用浮式活塞销须计算连杆机构零件由

于往复惯性力而引起的直径变形.对于-般内燃机,此

固3 上连杆童力

变形量的许可值应小于直径方向间隙的1/2.

使用 ANSYS 计算时,在满负荷工况下,以 ADAMS

Fig. 3

35 30

Z A

Force on the upper rod

中各个构件为刚体时的结果作为边界条件,计算结果 如表 1 所示-按照柔性体计算结果作为边界条件,计算

析的精度.应用多柔体系统动力学的建模理论和方法,

可以实现精确建摸、虚拟设计动力学仿真分析与优化、 系统匹配、整体性能预测等等.

过去分析时建立的模型,其构件都属于刚体,在运

动分析时不会发生弹性变形.而实际上,在较大载荷或

加、减速的情况下,机构受力后会有较大的变形,产生

ADAMS 软件 [1] 是著名的机械系统动力学仿真分

件在实际运动过程中的动力学参数和动态行为,从而获得支接近于实际的有限元分析受力边界条件,提高系统仿

真精度.

关键词:柔'性体;刚性体;动力学分析;有限元

中图分类号 TK4 文献标志码 A

文章编号:

0493-2137(2007)06-0640-04

Analysis of Multi-Body Dynamics for an Engine with Multi -Link Mechanism

体和刚性体内燃机模型添加载荷,即可通过模拟仿真 分析很容易地得到各个杆件在不同模型中的受力情

改造,创造出柔性系统中所需部件

况 [6] 图 3 -图 5 为各个杆件的受力情况.

分析图 3 -图 5 可知,上连杆柔性体受力情况与 刚性体基本相同,而从下连杆和摆杆的受力图中可以

看出,二者在柔性体分析和刚性体分析时曲线有明显

Pro/E 中设置每-个零件的具体单位,密度等属性,并

进行装配 [3] 运用 MECHANISM/Pro 添加约束,然后导

人 Adams 中,最终结果如图 1 所示.此时 Adams 中可

以显示每个部件的基本形状和属性,并在此机构上添

加该内燃机的驱动和载荷.使用由示功图导出的

Spline 函数施加具体载荷,机构运转后就可以得到各

对新型内燃机进行结构设计和构件建模 [2] 建模选用专业的 CAD 软件 Pro/E 来进行,使用机

械系统动力学仿真软件 ADAMS 进行仿真运算.在建

( a) 摆杆

固2

( b) 上连杆

连杆组的柔性体示意

(c) 下连杆

Fig. 2

Sketch of flexible bodies of connecting rods

物体上 [5]

刚性体模型导人 MNF 文件并添加约束后,柔性体

模型即可基本建成.

固 1 多杆内燃机结构

Fig. 1 Sketch of multi-link mechanism engine

3

计算分析

运用 AKISPL 样条插值函数,为 ADAMS 中的柔性

2

多杆内燃机柔性体虚拟样机的建立

利用 Pro/E 中已有的三维实体进行柔性体的相关

析软件,分析对象主要是多刚体,但 ADAMS 提供了柔 性体模块,运用该模块可以实现柔性体运动仿真分析, 以柔性体代换刚性体,可以更真实地模拟出机构动作

振动.当激励频率与柔性体的某阶模态频率接近,则容

收稿日期 :2006-

10- 25 ;修回日期 :2007- 01- 26 .

),男,硕土,教授, linjsh@ 阳.

加作用力;但是仅当柔性体是主动(施力)物体时才能

在其上施加下列作用力: (1)具有 6 个分量的广义力向量; (2) 具有 3 个分量的力向量; (3) 具有 3 个分量的力矩向量. 如果柔性体是被动(被加载)物体,则可在柔性体

杆受力的具体数据和曲线 [4]

上附加一个元质量联接物体,将以上作用力加在该哑

机械系统一般由若干个构件组成,通过几何约束

易产生共振,此时对系统的动态特性影响很大.因此必

联结起来完成预期动作,因此也可以把整个机械系统 叫作多体系统.若将系统中每个物体都看作是不变形

的刚性体则该系统为多刚体系统;若系统中有一些物

体必须考虑其变形,则为多柔体系统或柔性多体系统.

须考虑各零部件的柔性(弹性和塑性)以提高仿真分

一刚性体 柔性体

结果如表 2 所示.

气 代 制 止 黯

25

20

15

10

表1

刚性体分析

Tab. 1 Analysis of rigid bodies

刚性体构件 摆杆

上连杆

最大应}]

σm田/ MPa

径向间隙

许可变形量

实际变形量

d/mm

d/mm

d/mm

固4

摆杆受力

下连杆

224.47 18 1. 70 91. 50

小于许用应力,因此连杆组满足强度要求.但二者变形

固5 下连杆受力

量均已超出许可范围,即所选材料不符合要求. 由表 3 可知采用柔性体分析时,各杆件的最大应

Fig. 5

Force on the under rod

力与刚性体相比分别上升了 17.48 %、 10. 13 %和

29.29% ,柔性体变形量与刚性体相比分别上升了

4

4. 1

连杆组件的有限元分析

划分网格

18.00% 、 10.81%和 29.19%. 由于柔性体分析方法考虑

第 40 卷第 6 期

2007 年 6 月

天津大学学报

Journal of Tianjin University

Vol. 40 No.6 Jun. 2007

内燃机多连杆机构的多体动力学分析

林建生王姗张宝欢2 张霖 1

(1天津大学内燃机燃烧学国家重点实验室,天津 300072; 2. 天津内然机研究所,天津 300072)

2.2

模态中性文件的导入

模和运算之间使用 ADAMS 与 CAD 软件进行交互的

接口 MECHANISM/Pro. 通过此接口可以将 Pro/E 中三

在 ADAMS/View 中寻|人柔性体,必须将原有的刚 性体系统中的刚性体替换成建立的 MNF 文件,并将其

调整到正确位置,同时施加柔性体与刚性体之间以及

摘

要:对提出的一种多连杆机构内燃机,采用 Pro/E 3D 软件进行实体建模,运用机械系统动态仿真程序 ADAMS

和有限元分析软件 ANSYS 相结合,分别采用柔性体和刚性体两种不同方法对主要杆件进行了多体动力学仿真与

对比分析,结果表明,较之刚性体的分析方法,柔性体方法能够获得更准确的仿真分析结果,可以更精确地了解杆

维模型导人 Adams 中进行运算. 完成了多杆内燃机具体零件的建模和优化后,在

柔性体与柔性体之间的约束.但诸如移动副或平面内 运动虚约束这样的约束不能直接加在柔性体上.必须 通过一个称做哑物体的无质量联接物体将零件连接起 来,然后将约束施加在这个哑物体上

在 ADAMS/View 中输入柔性体后,可以在其上施

hk

刚性体构件 ω

「

最大应力

σID",

/

实际变形量

MPa

d/mm

d/mm

d/mm

地m

摆轩

上连杆

下连轩

263.7 200.1 118.3

0.035 0.057 0.056

-

0.0175 0.028 5 0.028 0

1. 180 0

0.041 0 0.044 7

从表 2 可知,两种分析方法所得出的最大应力均

0.035

。 .057

0.056

0.017 5 0.028 5 0.0280

1. 000 0 0.0370 0.0346

Fig.4

Force on the swing rod

表2 柔性体分析

Tab.2

一-刚性体

主 飞

Analysis of f1 exible bodies

径向间隙 许可变形量

柔性体

h m

基金项目:国家自然科学基金资助项日 (50476061) ;天津市科技发展计划资助项目 (06YFGPGX07900)