多体动力学作业

2020年高考物理专题训练六 多体多过程之板块与弹簧模型的动力学与能量综合问题

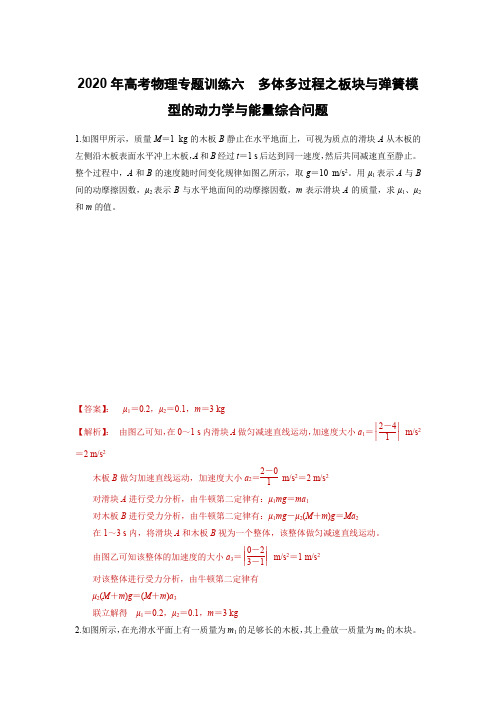

2020年高考物理专题训练六 多体多过程之板块与弹簧模型的动力学与能量综合问题1.如图甲所示,质量M =1 kg 的木板B 静止在水平地面上,可视为质点的滑块A 从木板的左侧沿木板表面水平冲上木板,A 和B 经过t =1 s 后达到同一速度,然后共同减速直至静止。

整个过程中,A 和B 的速度随时间变化规律如图乙所示,取g =10 m/s 2。

用μ1表示A 与B 间的动摩擦因数,μ2表示B 与水平地面间的动摩擦因数,m 表示滑块A 的质量,求μ1、μ2和m 的值。

【答案】: μ1=0.2,μ2=0.1,m =3 kg【解析】: 由图乙可知,在0~1 s 内滑块A 做匀减速直线运动,加速度大小a 1=⎪⎪⎪⎪2-41 m/s 2=2 m/s 2木板B 做匀加速直线运动,加速度大小a 2=2-01 m/s 2=2 m/s 2对滑块A 进行受力分析,由牛顿第二定律有:μ1mg =ma 1对木板B 进行受力分析,由牛顿第二定律有:μ1mg -μ2(M +m )g =Ma 2 在1~3 s 内,将滑块A 和木板B 视为一个整体,该整体做匀减速直线运动。

由图乙可知该整体的加速度的大小a 3=⎪⎪⎪⎪⎪⎪0-23-1 m/s 2=1 m/s 2对该整体进行受力分析,由牛顿第二定律有 μ2(M +m )g =(M +m )a 3联立解得 μ1=0.2,μ2=0.1,m =3 kg2.如图所示,在光滑水平面上有一质量为m 1的足够长的木板,其上叠放一质量为m 2的木块。

假定木块和木板之间的最大静摩擦力和滑动摩擦力相等。

现给木块施加一随时间t 增大的水平力F =kt (k 是常量),木板和木块加速度的大小分别为a 1和a 2。

下列反映a 1和a 2随时间t 变化的图线中正确的是( )【答案】: A【解析】:开始时木板和木块一起做加速运动,有F =(m 1+m 2)a ,解得a =F m 1+m 2=kt m 1+m 2,即木板和木块的加速度相同且与时间成正比。

机械设计中的多体动力学分析

机械设计中的多体动力学分析一、引言在机械设计中,多体动力学分析是一项重要的工作。

通过对机械系统的多体动力学进行分析,可以了解系统中各个组件之间的相互作用,揭示机械系统的运动规律,从而指导设计和优化工作。

本文将从刚体动力学和柔体动力学两个方面介绍机械设计中的多体动力学分析的原理和应用。

二、刚体动力学分析刚体动力学是机械设计中常用的分析方法之一。

刚体假设物体的形状和尺寸在运动过程中保持不变,忽略物体内部的应力和变形。

在进行刚体动力学分析时,常用的方法包括惯量矩阵的计算、运动方程的建立以及力的分析等。

1. 惯量矩阵的计算刚体的惯量矩阵是刚体动力学分析的基础,它描述了刚体对运动的惯性特性。

根据刚体的形状和质量分布,可以通过积分计算或使用CAD软件进行计算得到惯量矩阵。

2. 运动方程的建立刚体运动方程描述了刚体在外力作用下的运动规律。

常见的运动方程包括平移运动方程和旋转运动方程。

在进行刚体动力学分析时,需要根据实际情况建立相应的运动方程。

3. 力的分析在刚体动力学分析中,力的分析是至关重要的。

通过分析刚体受到的外力和内力,可以计算刚体的加速度、速度和位移等动力学参数,从而深入理解刚体的运动特性。

三、柔体动力学分析在某些情况下,刚体动力学分析不能满足设计要求,需要考虑物体的弹性变形。

此时,就需要进行柔体动力学分析。

柔体动力学分析相比刚体动力学分析更为复杂,需要考虑材料的力学性质、振动特性以及多体系统的相互作用等因素。

1. 弹性力学模型柔体动力学分析需要建立相应的弹性力学模型。

常用的弹性模型包括线性弹性模型、非线性弹性模型和复杂的本构模型等。

根据材料的实际特性选择合适的弹性模型,可以更准确地描述物体的弹性变形。

2. 振动分析在柔体动力学分析中,振动分析是一项重要的工作。

通过振动分析,可以了解物体在振动过程中的应变和应力分布,为设计提供指导。

常用的振动分析方法包括模态分析、频率响应分析和时域分析等。

3. 多体系统的相互作用在柔体动力学分析中,多体系统的相互作用是一个复杂的问题。

多体动力学仿真算例

2015-6-12

0

10

20

30

40

50

60

t(s)

12

BUAA

大圆盘混沌运动情况

系统参数:

多体动力学数值仿真大作业2

2 1.5 1 0.5

c1 0.25Nms/rad, c 2 0.5Nms/rad,

1(rad)

M max 0.5rad,

(5)

B12 c22

其中:

( 2 1 max cos t ) ( 2 1 max sin t )

c2 2 B (k1 c11 ) A)

A 2(m R 2m2 L )

2 1 1

2 1 B 2(m2 R2 )

0.2 0

0.4 0.2

0

5

10

15

20

t(s)

t(s)

2015-6-12

8

BUAA

五、给定驱动力偶

多体动力学数值仿真大作业2

水平状况下解析解与数值解对照

给定周期驱动力偶下,大圆盘的运动方程如下: 若令g=0,即圆盘水平,运动方程是可以求出解析解的。取c1=0.2,有: 当 1 0,1 0 ,解得:

(rad)

1.5

1

max 1.8rad,

M

拉格朗日函数:

L 1 1 1 1 2 2 m1 R1212 m2 L212 m2 R2 2 k12 m2 g cos 1 4 2 4 2

mg

O

x

非有势力的广义力: Q 1 c11 M ( t )

Q 2 M (t ) c2 2

多体动力学在船舶推进轴系轴承润滑中的应用

多体动力学在船舶推进轴系轴承润滑中的应用

多体动力学是一种通过对物体之间的相互作用力和运动方程进行建模,来研究物体的运动和相互作用的方法。

在船舶推进轴系轴承润滑中,多体动力学可以应用于轴承润滑和轴承寿命等方面的研究。

船舶推进轴系统包括主机、减速器、轴、轴承等部件,其中轴承润滑对于轴承工作的性能和寿命至关重要。

轴承的承受力包括径向力和轴向力,而润滑方式则影响轴承的摩擦系数和摩擦力等参数。

传统的润滑分析方法多采用二维模拟进行建模,但是这种方法只考虑了单个点的力学响应,忽略了系统的整体响应。

在建立多体动力学模型时,需要考虑轴承、轴和润滑剂等物体之间的相互作用力和运动方程等因素。

轴承润滑的研究需要考虑轴承内的油膜厚度、挤压力、内部摩擦系数等参数。

润滑剂也是需要考虑的因素,润滑剂的流动状态、黏度、温度等参数都会直接影响轴承的润滑效果和摩擦力感受。

通过使用多体动力学模拟,可以研究不同润滑方式下的轴承工作性能和寿命特性。

例如,在滑动轴承润滑中,采用多体动力学方法可以研究润滑油膜对轴承受力的影响,以及润滑油膜的厚度、粘度和温度等因素对轴承寿命的影响。

在液体润滑中,可以通过分析油流的流量和温度分布等参数,来优化液体润滑系统的设计和调整。

多体系统的动力学分析

多体系统的动力学分析动力学是研究物体的运动及其产生的原因的学科,对于多体系统的动力学分析,我们需要探究不同物体之间的相互作用以及它们的运动规律。

在这篇文章中,我们将介绍多体系统的动力学分析方法,以及它在不同领域的应用。

1. 多体系统的描述多体系统是由多个物体组成的系统,物体之间可以通过各种相互作用力进行作用。

为了对多体系统进行动力学分析,我们首先需要对每个物体的位置、质量、速度等进行描述。

在经典力学中,可以通过使用牛顿第二定律 F = ma 来描述物体的运动,其中 F 是物体所受的合外力,m 是物体的质量,a 是物体的加速度。

2. 多体系统的相互作用在多体系统中,物体之间可以通过万有引力、电磁力、弹性力等多种相互作用力进行作用。

这些相互作用力是决定多体系统运动规律的重要因素。

在进行动力学分析时,我们需要考虑物体之间的相互作用力,并利用牛顿定律求解物体的运动轨迹。

3. 动力学分析方法在对多体系统进行动力学分析时,我们可以采用多种方法来求解物体的运动规律。

其中,最常用的方法之一是利用微分方程求解。

我们可以根据牛顿第二定律及物体之间的相互作用力建立运动微分方程,然后通过求解微分方程得到物体的位置、速度、加速度的函数关系。

另外,还有一些其他的动力学分析方法,如拉格朗日方法、哈密顿方法等。

这些方法可以根据系统的自由度来建立系统的拉格朗日函数或哈密顿函数,并利用变分原理求解系统的运动方程。

4. 多体系统的应用多体系统的动力学分析在物理学、工程学、天文学、生物学等众多领域都具有重要应用。

在物理学中,通过对多体系统的分析,可以研究宏观物体的运动规律,如行星运动、机械振动等。

在工程学中,动力学分析可以用于设计复杂结构的机械系统、车辆运动仿真等。

在天文学中,动力学分析可以研究星系、恒星运动,以及天体之间的相互作用。

在生物学中,动力学分析可以用于模拟生物体的运动、神经信号传递等。

总结:多体系统的动力学分析是研究物体运动及其相互作用的重要工具。

多体动力学

多体动力学摘要多刚体系统的位置、姿态、运动及受力分析。

目录引言 (3)1 矢量 (4)1.1 矢量的定义及符号 (4)1.2 矢量的基本运算 (5)1.3 单位矢量的定义和符号 (6)1.4 零矢量的定义和符号 (6)1.5 平移规定 (6)习题一 (6)2 坐标系 (7)习题二 (8)3 矢量的坐标阵和坐标方阵 (8)习题三 (10)4 方向余弦矩阵 (10)4.1 方向余弦矩阵的定义 (10)4.2 方向余弦矩阵的用途 (11)4.3 方向余弦矩阵的性质 (14)习题四 (16)5 欧拉角 (16)5.1 欧拉角的定义 (16)5.2 欧拉角与方向余弦矩阵的关系 (17)5.3 欧拉角的奇点 (19)5.4 确定欧拉角的几何法 (19)习题五 (20)6 矢量在某参照物内对时间的导数 (21)习题六 (23)7 角速度 (24)习题七 (25)8 刚体上固定矢量在某参照物内对时间的导数 (25)习题八 (28)9 矢量在两参照物内对时间导数的关系 (28)习题九 (29)10 角速度叠加原理 (30)习题十 (31)11 角加速度 (31)习题十一 (31)12 角速度与欧拉角对时间导数的关系 (32)习题十二 (34)13 点的速度和加速度 (34)习题十三 (36)14 刚体上固定点及动点的速度与加速度 (36)14.1 刚体上固定点的速度与加速度 (36)14.2 刚体上动点的速度与加速度 (39)习题十四 (40)15 刚体的动力学方程 (40)15.1 并矢 (40)15.2 刚体惯性力向质心简化的主矢和主矩 (43)15.3 达朗贝尔原理和动力学方程 (45)习题十五 (46)16 约束方程 (46)习题十六 (48)参考文献 (48)引言多体动力学的研究对象是由多个物体通过约束及力元件连接起来的空间机构。

将机构中的物体抽象为柔体,则得到多柔体系统,抽象为刚体则得到多刚体系统。

这里只涉及多刚体系统。

多体系统动力学考查试题(1)

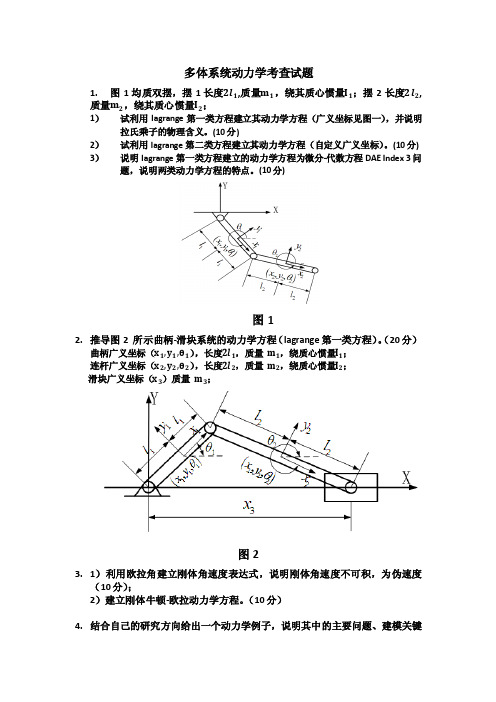

多体系统动力学考查试题

1.图1均质双摆,摆1长度2l1,质量m1,绕其质心惯量I1;摆2长度2l2,

质量m2,绕其质心惯量I2;

1)试利用lagrange第一类方程建立其动力学方程(广义坐标见图一),并说明拉氏乘子的物理含义。

(10分)

2)试利用lagrange第二类方程建立其动力学方程(自定义广义坐标)。

(10分) 3)说明lagrange第一类方程建立的动力学方程为微分-代数方程DAE Index 3问题,说明两类动力学方程的特点。

(10分)

图1

2.推导图2 所示曲柄-滑块系统的动力学方程(lagrange第一类方程)。

(20分)

曲柄广义坐标(x1,y1,θ1),长度2l1,质量m1,绕质心惯量I1;

连杆广义坐标(x2,y2,θ2),长度2l2,质量m2,绕质心惯量I2;

滑块广义坐标(x3)质量m3;

图2

3.1)利用欧拉角建立刚体角速度表达式,说明刚体角速度不可积,为伪速度

(10分);

2)建立刚体牛顿-欧拉动力学方程。

(10分)

4.结合自己的研究方向给出一个动力学例子,说明其中的主要问题、建模关键

及其目前的研究状态。

(30分)。

机械设计中的多体系统动力学分析

机械设计中的多体系统动力学分析在机械设计领域中,多体系统动力学(Multibody System Dynamics)的分析是一项重要而又复杂的任务。

多体系统动力学研究的是由多个刚体或者弹性体组成的系统的运动和力学行为。

这个领域的研究对于机械系统的设计、优化和控制有着重要的意义。

多体系统动力学分析的核心是建立系统的运动方程。

在机械系统中,各个刚体之间通过关节连接,形成一个复杂的运动链条。

通过建立刚体之间的运动关系,可以得到系统的整体运动方程。

这个过程需要考虑到刚体的运动约束和力学性质,以及外加的各种载荷和约束条件。

在研究多体系统动力学时,常用的方法包括拉格朗日力学和牛顿-欧拉法。

拉格朗日力学是一种基于拉格朗日方程的方法,通过建立系统的广义坐标、广义速度和广义力的关系,推导出系统的运动方程。

牛顿-欧拉法则是一种基于牛顿定律和欧拉动力学原理的方法,通过考虑刚体的质量、惯性和外力,推导出系统的运动方程。

这两种方法在不同的问题和系统中都有广泛的应用。

多体系统动力学分析在机械设计中具有重要的应用价值。

首先,它可以帮助设计师理解系统的运动行为和力学特性。

通过分析系统的运动方程,可以预测系统的运动轨迹、速度、加速度和力学响应等。

这样可以帮助设计师合理选择零件尺寸和材料,优化系统的性能和可靠性。

其次,多体系统动力学分析可以用于系统的优化设计。

通过改变系统的结构、几何参数或者运动约束,可以优化系统的动力学性能。

例如,在机械振动领域中,可以通过优化系统的结构和约束条件,来减小系统的振动幅值和频率。

这对于减小振动噪声和延长系统寿命有着重要的意义。

此外,多体系统动力学分析还可以用于机械系统的控制。

通过对系统的运动方程进行求解和仿真,可以设计和调试系统的控制算法和策略。

这对于实现机械系统的精确运动和稳定控制至关重要。

然而,多体系统动力学分析也面临着一些挑战和困难。

由于系统的结构复杂,运动方程常常是非线性的,求解和仿真过程需要大量的计算和时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压楼梯举升结构优化

图中所示装置为一液压楼梯,其中A、B、C、D、G为转动副,C-D为液压缸移动副,E-F为楼梯扶手,扶手与梯子为刚性联接。

从图示位置开始,在液压缸驱动下楼梯围绕A逆时针方向转动,经过20秒楼梯转动至竖直位置。

已知液压楼梯所有部件的尺寸(从模型中直接量取),部件材料均为钢,密度取7830Kg/m3,液压缸行程≤500mm,重力加速度取9.8m.s-2,试通过多体动力学仿真软件ADAMS进行如下分析:(1)求得液压缸受力与楼梯偏转角之间的关系,并确定液压缸受力最大时楼梯的转角位置。

(2)优化铰接点B、G、C、D的位置使楼梯举升过程中液压缸最大负荷最小,并给出优化后的结构尺寸。

1、举升结构的仿真分析

运动学仿真的主要目的是对举升结构进行运动分析,检查其能否完成预期的运动,在运动仿真过程中有无参数值的突变、仿真的骤停等。

如果虚拟样机模型无法完成运动学仿真,或在仿真的过程中有异常,应检查模型是否有过约束,修改模型直至仿真可以进行。

另外,通过仿真输出,还可以评价举升结构的性能。

液压楼梯举升结构的三维实体模型已在SolidWorks软件中建立,将模型导入到ADAMS中即可。

根据要求,设置相应的工作环境(如重力加速度),导入模型,修改相应参数(如材料、密度),添加约束(转动副、移动副、固定副等)。

图1即为初始位置时的样机模型。

图1 初始位置时举升结构模型

假定活塞相对缸体匀速移动,故在油缸推杆与油缸缸体之间的移动副上添加一个直线驱动。

设置仿真时间为20s,仿真结束时模型如图2所示,图中的两条曲线分别表示楼梯偏转角和液压缸受力随时间变化的关系。

图2 举升结束时举升结构模型

ADAMS的专业后处理模块PostProcessor是为了提高ADAMS仿真结果的处理能力而开发的核心模块。

该模块用来输出高性能的动画及各种数据曲线,还可以

进行曲线编辑和数字信号处理等,方便用户观察、研究ADAMS的仿真结果。

使用ADAMS/PostProcessor输出样机的仿真数据曲线,如图3所示。

图3 液压缸受力与楼梯偏转角的关系

通过对曲线的分析可知,楼梯从初始位置(29°)到竖直位置(180°)的转动过程中无运动干涉,液压缸受力最大为8523.2N,液压缸受力最大时楼梯的转角位置为90.7°。

2、举升结构的优化设计

由已给模型可知,A、B、C、D、G各点坐标的选取是举升结构建模的关键。

因此,首先需要确定举升结构关键点的初始位置。

根据已给模型,以A点坐标为原点,计算得到各点初始位置的坐标如表1所示。

ADAMS在进行动力学计算时,需要输入主要部件的质量及质心转动惯量。

根据已给模型计算出主要部件的质量和质心转动惯量,然后在ADAMS模型中修改相应的数据。

计算结果如表2所示。

表1 举升结构关键位置

从ADAMS程序的求解原理来看,只要仿真构件几何形体的质量、质心位置、惯性矩和惯性积同实际构件相同,那么仿真的结果就是等价的。

所以,仿真模型的建立存在着一个模型简化的过程。

建模与简化原则如下:

(1)根据运动副对模型进行简化,多个零件固结时,只用一个零件表示,以

节省运动副的数量,因为运动链越长,计算误差越大。

(2)外形几何尺寸只需满足可视化效果,对仿真没有实际影响。

(3)忽略各构件间的转动摩擦阻力。

根据以上原则,建立样机模型,并仿真分析,结果如图4所示,图中两条曲线分别表示楼梯偏转角和液压缸受力随时间的变化关系。

图4 初始位置时举升结构简化模型

对比图2中的两条曲线可知,简化模型完全符合仿真分析的要求。

优化分析是ADAMS/View提供的一种高级参数化计算、分析工具。

采用其对举升结构进行优化,在设定的变化范围内,通过分析程序自动地调整设计变量,求取举升结构的最佳布置位置。

优化设计的实现有两种方式:一是将各个设计变量同时考虑,进行优化,这种方式适用于设计变量数目较少时;另一种方式是先分别对每个设计变量单独进行优化,得到各变量的位置敏感度,然后选取敏感度最高,即对目标函数影响最大的位置变量进行调整,得出优化结果,这种方式适用于设计变量数目较多时。

考虑到设计变量多达8个,选用第二种方式进行优化。

首先对变量DV_1进行优化设计分析,在其取值范围内分成五段,逐步进行试验研究(各试验步骤变量的取值曲线见图5),同时ADAMS软件自动生成设计研究报告(见图6),该报告提供每一个实验步骤变量DV_1的取值、液压缸受力大小以及设计变量DV_1对液压缸受力影响的敏感度。

图5 液压缸受力在各试验步中的变化曲线

图6 对变量DV_1进行优化的设计研究报告

再依次对其它设计变量逐一进行优化分析,得到各点位置的优化值(第一次优化),同时得到各点的位置敏感度值大小,具体数据如表3所示。

表3 优化分析结果

Y的位置敏感度最高,由

B

此选择DV_2作为作为设计变量再进行优化(第二次优化),考虑到液压缸行程≤

500mm ,经过多次仿真分析,最终得出当B Y =203.17mm 时液压缸受力最小,且液压缸行程未超过极限500mm 。

根据第一次优化的结果对其它参数做微调、并圆整各参数,最后得出优化后举升结构的位置参数:

B X =87.4mm B Y =182.9mm

C X =154.0mm C Y =30.6mm

D X =552.9mm D Y =-591.7mm G X =189.2mm G Y =239.3mm

由优化后举升结构的位置参数可知优化后的结构尺寸:

AB L =134mm BC L =166mm AG L =81mm CG L =212mm CD L =739mm

重新修改样机模型,得到优化后的液压缸受力曲线如图7所示。

图7 优化后液压缸受力与楼梯偏转角的关系

将图7与图3合并得到图8,优化前、后液压缸手里变化曲线如图8所示,其中虚线和实线代表分别代表优化前和优化后液压缸受力变化曲线。

图8 优化前、后液压缸受力变化曲线

在ADAMS/PostProcessor 对曲线分析可知:液压油缸最大举升力由9889.20N 减小至下降了8324.17N,下降了15.83% ;起始处举升力由9590.05N 减小至7143.10N ,下降了25.52%。

同时,优化后液压缸受力曲线走势平缓,优化后效果明显,完全符合设计要求。