起重机械定期 首次 检验报告

起重机械定期检验规则(TSG Q7015-2016)

TSG特种设备安全技术规范 TSG Q7015-2016起重机械定期检验规则Lifting Appliances Periodical Inspection Regulation中华人民共和国国家质量监督检验检疫总局颁布2016年3月23日前言2008年8月7日,国家质量监督检验检疫总局(以下简称国家质检总局)批准颁布《起重机械定期检验规则》(TSG Q7015—2008)。

2012年12月,国家质检总局特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达了《起重机械定期检验规则》(以下简称规则)修订起草任务书。

2013年1月,中国特检院组织有关专家成立了起草组,并在河南省郑州市召开了起草组第一次工作会议,讨论了规则的修订原则、结构框架、主要内容等,就起草工作进行了具体分工,确定了时间进度要求。

2013年3月,起草组在上海市召开了第二次工作会议,对规则草案进行了研讨和修改,形成了征求意见稿。

2013年3月28日,国家质检总局特种设备局以质检特函〔2013〕16号文征求基层部门、有关单位、专家及公民的意见,同时提交国家质检总局特种设备安全技术委员会起重机械分委会(以下简称安委会)审议。

2013年6月,起草组在江西省南昌市召开了起草组第三次工作会议,对征求到的意见和安委会专家审议意见进行了研讨和处理,并相应地调整了规则有关内容,形成了报批稿。

2013年6月28日,国家质检总局特种设备局将规则修订内容中有关起重机械安全监控管理系统的检验项目、内容、方法和要求等以质检特函〔2013〕34号文的形式予以发布。

2014年9月,根据国家行政许可改革的有关要求以及《特种设备目录》调整情况,起草组又对本规则进行了修改,于2014年10月再次提交安委会审议。

根据审议意见,起草组召开专题会议进行研讨,对规则进行了修改,于2015年2月形成了报批稿,上报国家质检总局特种设备局。

2016年3月23日,由国家质检总局批准颁布。

起重机械定期检验规则(TSG Q7015-2016)

TSG特种设备安全技术规TSG Q7015-2016起重机械定期检验规则Lifting Appliances Periodical InspectionRegulation中华人民国国家质量监督检验检疫总局颁布2016年3月23日前言2008年8月7日,国家质量监督检验检疫总局(以下简称国家质检总局)批准颁布《起重机械定期检验规则》(TSG Q7015—2008)。

2012年12月,国家质检总局特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达了《起重机械定期检验规则》(以下简称规则)修订起草任务书。

2013年1月,中国特检院组织有关专家成立了起草组,并在省市召开了起草组第一次工作会议,讨论了规则的修订原则、结构框架、主要容等,就起草工作进行了具体分工,确定了时间进度要求。

2013年3月,起草组在市召开了第二次工作会议,对规则草案进行了研讨和修改,形成了征求意见稿。

2013年3月28日,国家质检总局特种设备局以质检特函〔2013〕16号文征求基层部门、有关单位、专家及公民的意见,同时提交国家质检总局特种设备安全技术委员会起重机械分委会(以下简称安委会)审议。

2013年6月,起草组在省市召开了起草组第三次工作会议,对征求到的意见和安委会专家审议意见进行了研讨和处理,并相应地调整了规则有关容,形成了报批稿。

2013年6月28日,国家质检总局特种设备局将规则修订容中有关起重机械安全监控管理系统的检验项目、容、方法和要求等以质检特函〔2013〕34号文的形式予以发布。

2014年9月,根据国家行政许可改革的有关要求以及《特种设备目录》调整情况,起草组又对本规则进行了修改,于2014年10月再次提交安委会审议。

根据审议意见,起草组召开专题会议进行研讨,对规则进行了修改,于2015年2月形成了报批稿,上报国家质检总局特种设备局。

2016年3月23日,由国家质检总局批准颁布。

起重机械定期检验之规则

起重机械定期检验规则第一条为了规范在用起重机械定期检验工作,根据《特种设备安全监察条例》和《起重机械安全监察规定》,制定本规则。

第二条本规则规定的起重机械定期检验,是在起重机械使用单位进行经常性日常维护保养(以下简称维保)和自行检查的基础上,由国家质量监督检验检疫总局(以下简称国家质检总局)核准的特种设备检验检测机构(以下简称检验机构),依据本规则对纳入使用登记的在用起重机械进行的检验。

第三条本规则适用于《特种设备安全监察条例》规定范围内的起重机械。

纳入《特种设备目录》的起重机械,全部实施定期检验。

纳入《特种设备目录》没有实施安装监督检验以及整机形式出厂,直接交付使用单位的起重机械,在办理使用登记前由所在地检验检测机构依据本规则规定的检验项目及其内容、要求和方法进行检验(即设备投入使用前检验,简称首检),合格后方可办理使用登记。

实施首检的起重机械目录见附件A。

第四条本规则的主要技术要求的依据是相关的特种设备安全技术规范及其相应标准。

第五条在用起重机械定期检验周期如下:(一)塔式起重机、升降机、流动式起重机每年1次;(二)轻小型起重设备、桥式起重机、门式起重机、门座起重机、缆索起重机、桅杆起重机、铁路起重机、旋臂起重机、机械式停车设备每2年1次,其中吊运熔融金属和炽热金属的起重机每年1次。

性能试验中的额定载荷试验、静载荷试验、动载荷试验项目,首检和首次定期检验时必须进行;额定栽花试验项目,以后每间隔1个检验周期进行1次。

检验过程中,对确实存在重大隐患的起重机械(如作业环境特殊、事故频发等),检验机构报经省级质量技术监督部门同意,可以适当缩短定期检验周期,但是最短周期不低于6个月。

第六条起重机械定期检验、首检的项目和要求,按照《起重机械定期检验项目及其内容、要求和方法》(见附件B)、《叉车定期检验项目及其内容、要求和方法》(见附件C)进行。

第七条使用单位和检验机构应当执行本规则。

使用单位对维保和自检的工作质量负责,检验机构对所承担的检验工作质量和检验结论的正确性、真实性负责。

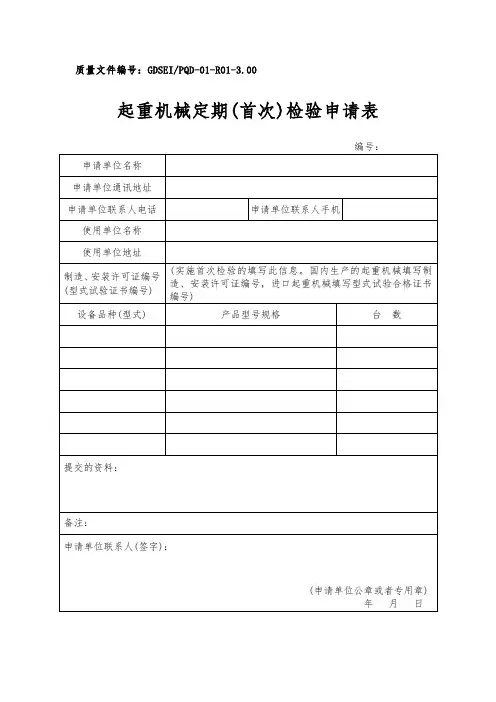

广东省特检院2024起重机械定期(首次)检验申请表

质量文件编号:GDSEI/PQD-01-R01-3.00起重机械定期(首次)检验申请表检验前,使用单位应当按照特种设备使用管理的有关安全技术规范如《特种设备使用管理规则》(TSG 08-2017)和起重机械定期检验规则(TSG Q7015-2016)附件C的要求对起重机械进行维保和自检,并且作出记录,记录应当经使用单位安全管理人员签署意见。

现场检验时,使用单位应当做好以下工作:(一)提交起重机械上次检验报告及使用登记证,上次检验周期内的维保、修理 (如有)和自检记录,以及检验工作需要的其他相关资料;(二)需要拆卸才能进行检验的零部件、安全保护和防护装置,按照要求进行拆卸;(三)将起重机械主要受力结构件、主要焊缝、严重腐蚀部位,以及检验人员指定部位和部件清理干净;(四)需要登高进行检验的部位(高于地面或者固定平面2m以上),采取可靠的登高安全措施;(五)安全照明、工作电源满足检验需要;(六)需要进行载荷试验的,配备满足检验所需的载荷;(七)现场的环境和场地条件符合检验要求,没有影响检验的物品、设施等,并且设置相应的警示标志;(八)需要进行现场射线检测时,隔离出透照区,设置安全标志;(九)防爆设备现场,具有良好的通风,确保环境空气中的爆炸性气体或者可燃性粉尘物质浓度低于爆炸下限的相应规定;(十)落实其他必要的安全保护和防护措施以及辅助工具。

申请首次检验的起重机械,其产权单位还应当提供以下资料:(一)产品设计文件(总图、主要受力结构件图、电气原理图、液压或者气动系统原理图、使用说明书等);(二)产品质量合格证明(包括合格证、质量证明书等);(三)特种设备制造许可证、安装改造维修许可证、整机型式试验证书(必要时提供型式试验报告);(四)安全保护装置和电动葫芦的型式试验证书(必要时提供型式试验报告);(五)整机船运证明、照片等资料(以整机滚装形式出厂的起重机械)。

前款要求的资料凡提供复印件的,应当加盖申请单位公章。

起重机定期自检报告

4.4

小车架结构件

合格■ 不合格□

安装螺栓

合格■ 不合格□

5

轨道钢轨

合格■ 不合格□

1.4

减速器齿轮

合格■ 不合格□

5.1

钢轨的螺栓

合格■ 不合格□

齿轮箱体

合格■ 不合格□

5.2

连接板及垫板

合格■ 不合格□

1.5

卷筒、卷筒体

合格■ 不合格□

6

供电滑线

合格■ 不合格□

轴和轴承

合格■ 不合格□

跨度

起升高度

起升速度

大车运行速度

小车运行速度

检测依据

主要检验

仪器设备

检验结论

备注

下次检验日期:2018年12月

(单位公章)

检验:日期:2017年12月20日

审核:日期:2017年12月22日

批准:日期:2017年12月25日

桥式起重机自检报告附页

序号

检查及维护项目

验收结果

序号

检查及维护项目

验收结果

1

7

集电装置

合格■ 不合格□

1.6

滑轮、滑轮体

合格■ 不合格□

7.1

滑车轨道滑线

合格■ 不合格□

轴及轴承

合格■ 不合格□

绝缘子支承

合格■ 不合格□

1.7

钢丝绳、钢丝绳的结构

合格■ 不合格□

集电器的绝缘

合格■ 不合格□

钢丝绳状况

合格■ 不合格□

7.2

集电器机构部分

合格■ 不合格□

钢丝绳与机体等接触状况

合格■ 不合格□

起重机械定期自检报告

(桥门式起重机)

起重机械定期(首检)检验细则

起重机械定期(首检)检验细则1 目的为了贯彻执行《起重机械定期检验规则》(TSG Q7015-2008),确保起重机械的定期(首检)检验工作质量,制定本细则。

2 适用范围本细则适用于附录1中所列起重机械的首检和定期检验工作(以下统称检验)。

对于附录1中序号1~28所述的起重机械,应当按照本细则的要求进行定期检验;对于附录中序号29~42所述的起重机械,应当按照本细则的要求进行首检和定期检验。

对于未列入附录1的起重机械,各检验机构(指院本部和各分院,下同)相关人员应当按照《检验作业指导书编制及选用规定》(JSTJ-CX-12附件1)中的有关规定,编制、审批检验方案并报省院技术管理部门备案,按照检验方案开展检验工作。

3 编制依据TSG Q7015-2008 起重机械定期检验规则4 定期检验周期、检验人员、检验仪器设备4.1 定期检验周期在用起重机械的定期检验周期如下:塔式起重机、施工升降机、汽车起重机、吊运熔融金属和炽热金属的起重机械,每年1次;电动葫芦、叉车、桥式起重机、门式起重机、门座起重机、悬臂起重机、机械式停车设备,每2年1次。

经检验,认为受检设备确实存在重大隐患(如作业环境特殊、事故频发等)或者因特殊情况(例如6.2所述情况),需要缩短定期检验周期的,从事起重机械定期检验的人员(以下简称检验人员)应当将缩短定期检验周期的理由和缩短后的周期(最短周期不低于6个月)上报检验机构,经检验机构批准并报经江苏省质量技术监督局特种设备安全监察局批复同意后,按照缩短后的周期实施定期检验。

检验机构应当将缩短定期检验周期的理由、缩短后的周期以及批复情况书面告知使用单位。

4.2 检验人员检验人员应当持有有效的起重机械检验资格证书。

对于仅从事叉车检验的人员,应当持有有效的起重机械或者场(厂)内机动车辆检验资格证书。

4.3 检验仪器设备各检验机构必须配备附录2所述的仪器设备。

检验人员在检验现场实施检验时所采用的仪器设备,应当满足附录2的要求。

流动式起重机检验报告

流动式起重机

检验报告

使用单位: _____________ 个体

报告编号:405010022

检验日期:2017年2月25日

青岛市特种设备检验所

Qin gdao Muni cipal Bureau of Special Equipme nt In specti on

地址:

电话:传真:邮政编码:

网址:电子信箱:

流动式起重机检验报告

检验依据: 《起重机械监督检验规程》

2. 《150T 以下履带起重机技术条件》(GB/T14560-1993)

3. 《履带起重机安全规程》(JG5055-1994)

4. 《汽车起重机和轮胎起重机技术要求》 (JB/T9738-2000) 5•《汽车起重机和轮胎起重机安全规程》 (JB8716-1998)

□常用电工工具 口照相机

口钢丝绳探伤仪

□便携式磁粉探伤仪

□便携式检验探照灯 口便携式超声波探伤仪

(检验机构章)

签发日期: 2017年2月26 日

下次检验:2019年2月25日

检验结论:

批准:审核:检验:。

起重机年检自查报告

起重机年检自查报告起重机年检自查报告起重机年检自查报告1豫南花苑项目部根据关于开展预防建筑起重机械设备事故专项的整治方案及通知要求,我项目部成立了由项目经理、项目安全员、专职机修电工、机械操作成员,安装拆卸单位组成了安全自查专业班组,对豫南花苑项目部升降机进行检查,现自查如下:一、工程进度情况内外粉基本完成,外墙脚手架、塔吊已拆除。

有一台升降机正在使用。

二、检查基本情况1、项目部安全生产责任制和各项安全管理制度的落实情况已建立并落实到人。

2、建立起重机械产权备案,使用登记制度、安装拆卸前告知通知书执行情况。

3、起重机作业及安装拆卸专项施工方案的编制情况。

4、施工升降机检查重点①自由悬高符合说明要求②齿轮齿条的齿符合要求③导向轮安装正确可靠④重要结构无变形等缺陷⑤各坚固件没有缺陷和松动⑥抽动器符合要求。

三、存在问题升降机无坠落实验记录通过这次的检查工程在今后的工作中我们将进一步把现场安全管理工作向深度拓展,完善我们的.安全监督工作机制。

起重机年检自查报告2我公司有51台起重机定期检验即将到期,我公司已进行自检自查,具体情况报告如下:一、技术文件检查我公司51台起重机检验报告,注册登记证,各产品设计文件、合格证明等技术文件齐全。

二、作业环境和外观检查经检查,我公司起重机上起重标识明显,并粘贴检验合格标识。

符合检验要求。

三、主要零部件检查吊钩都配有防脱钩装置,并处于良好状态;钢丝绳运行良好,无断丝等现象,冶金行车采用专门的吊运炽热和熔融金属钢丝绳,并按照规范固定钢丝绳;大小车轨道运行良好,无啃轨、严重磨损等现象。

四、电气与控制系统检查电气设备及控制功能齐全并运行良好;各电气线路对地绝缘良好,绝缘起重机三级绝缘良好;总电源回路短路保护、总电源失压保护、零位保护、供电电源断错相保护、正反向接触器故障保护等装置齐全并运行良好。

五、安全保护和防护装置检查制动器各零部件良好无缺陷、液压制动器无漏油现象、制动轮与摩擦片之间无油污,摩擦状态良好、制动器推动器无漏油现象;各起重限制器、起升高度限位器齐全并运行良好;各缓冲器和止挡装置、应急断电开关、扫轨板、连锁保护装置齐全并运行运行良好。

起重机械定期检验规则(TSGQ7015-2016)word版本解析

起重机械定期检验规则

Lifting Appliances Periodical Inspection Regulation

中华人民共和国国家质量监督检验检疫总局颁布

2016年3月23日

前

2008年8月7日,国家质量监督检验检疫总局(以下简称国家质检总局)批准颁布《起重机械定期检验规则》(TSG Q7015—2008)。2012年12月,国家质检总局特种设备安全监察局(以下简称特种设备局)向中国特种设备检测研究院(以下简称中国特检院)下达了《起重机械定期检验规则》(以下简称规则)修订起草任务书。2013年1月,中国特检院组织有关专家成立了起草组,并在河南省郑州市召开了起草组第一次工作会议,讨论了规则的修订原则、结构框架、主要内容等,就起草工作进行了具体分工,确定了时间进度要求。2013年3月,起草组在上海市召开了第二次工作会议,对规则草案进行了研讨和修改,形成了征求意见稿。2013年3月28日,国家质检总局特种设备局以质检特函〔2013〕16号文征求基层部门、有关单位、专家及公民的意见,同时提交国家质检总局特种设备安全技术委员会起重机械分委会(以下简称安委会)审议。2013年6月,起草组在江西省南昌市召开了起草组第三次工作会议,对征求到的意见和安委会专家审议意见进行了研讨和处理,并相应地调整了规则有关内容,形成了报批稿。2013年6月28日,国家质检总局特种设备局将规则修订内容中有关起重机械安全监控管理系统的检验项目、内容、方法和要求等以质检特函〔2013〕34号文的形式予以发布。

2014年9月,根据国家行政许可改革的有关要求以及《特种设备目录》调整情况,起草组又对本规则进行了修改,于2014年10月再次提交安委会审议。根据审议意见,起草组召开专题会议进行研讨,对规则进行了修改,于2015年2月形成了报批稿,上报国家质检总局特种设备局。2016年3月23日,由国家质检总局批准颁布。

门式起重机监督检验自检报告

门式起重机监督检验自检报告一、项目背景门式起重机是一种常见的重型起重设备,广泛应用于各种工业领域。

为确保门式起重机的安全运行,按照国家规定,每年需要进行一次监督检验。

本报告为门式起重机监督检验的自检报告,旨在总结我们对门式起重机的自检情况,并提出相应的改进措施。

二、自检内容1.外观检查:对门式起重机的整体外观进行检查,包括吊臂、起重钩、电缆、限位器等部位的检查。

检查结果显示,门式起重机外观整体良好,未发现明显的损坏或腐蚀。

2.电气系统检查:对门式起重机的电气系统进行检查,包括电缆连接、电气设备运行情况、线路短路等。

检查结果显示,电气系统运行正常,未发现任何异常情况。

3.机械系统检查:对门式起重机的机械系统进行检查,包括起重机构、传动机构、制动系统等。

检查结果显示,机械系统运行正常,制动系统灵敏可靠。

4.安全装置检查:对门式起重机的各种安全装置进行检查,包括限位器、重载保护装置、风速监测装置等。

检查结果显示,安全装置灵敏可靠,能够正常工作。

5.液压系统检查:对门式起重机的液压系统进行检查,包括液压管路、液压缸等。

检查结果显示,液压系统运行正常,未发现任何泄漏现象。

三、存在问题在门式起重机的自检过程中,我们发现以下问题:1.吊臂表面有轻微的腐蚀现象,需要及时进行修复和防腐处理。

2.部分电缆连接处存在接触不良的情况,可能会影响电气系统的正常运行,需要进行清洁和固定。

3.部分液压管路处存在轻微的泄漏现象,需要及时更换密封件,防止液压系统泄漏导致起重机失控。

四、改进措施为解决上述问题,我们制定了以下改进措施:1.吊臂表面的腐蚀修复和防腐处理:我们将采用金属修复技术对吊臂表面的腐蚀部分进行修复,并在修复后进行防腐处理,以提高吊臂的耐腐蚀性能。

2.电缆连接处的清洁和固定:我们将对电缆连接处进行清洁,确保接触良好,并对连接处进行固定,防止松动导致电气系统故障。

3.液压管路的更换密封件:针对液压管路处的泄漏问题,我们将及时购买并更换相关的密封件,确保液压系统正常运行,防止泄漏风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起重机械定期(首次)检验报告 使用单位 名 称: 设 备 类 型: 设 备 品 种: 设备型号 规 格: 设 备 代 码: 使用登记证编号: 检 验 日 期: 起重机械定期(首次)检验报告 使用单位名称 使用单位地址 设备使用地点 使用单位 代码 使用单位 安全管理人员 使用单位 联系电话 制造单位名称 改造(重大修理) 单位名称 设备类型 设备品种 型号规格 设备代码 产品编号 单位内编号 投入使用日期

性能 参数

跨度(工作幅度) m 额定起重量 / t 额定起重力矩 起升高度 m 起升速度 m/min 层数/泊位数 / 工作级别 大车(横移)运行速度 m/min 小车(纵移)运行速度 m/min

检验 依据 《起重机械定期检验规则》(TSG Q7015-2016)

检验 结论 备注 使用单位(签字): 日期: 维修保养单位(签字): 日期:

共 页 第 页 序号 检查项目及其内容 检验结果 结论 备注

1 1技术资料 审查 定期检验报告及使用登记证、使用记录 2 2 作业环境和外观检查 起重量或者起重力矩标志 3 安全距离 4 起重机运行轨道

5 3金属结构 检查 主要受力结构件

6 4 主要零部件检查 一般要求(磨损、变形、缺损、证明文件等) 7 吊具 (1)吊具的悬挂 8 (2)吊钩的防脱钩装置

9 (3)吊钩焊补、铸造起重机钩口防磨保护靴座 10 钢丝绳 钢丝绳配置 11 钢丝绳固定

12 用于特殊场合的钢丝绳的报废 (1)吊运炽热金属、熔融金属或者危险品的起重机械用钢丝绳的断丝数

13 (2)防爆型起重机钢丝绳断丝情况 14 吊运熔融金属起重机的主起升机构(电动葫芦除外)钢丝绳系统 主起升机构钢丝绳缠绕系统

15 主起升机构钢丝绳 16 导绳器 17 层门 简易升降机 18 汽车专用升降机类停车设备

共 页 第 页

序号 检查项目及其内容 检验结结论 备注 果 19 5安全保护和防护装置检查 制动器 制动器设置与控制

20 吊运熔融金属起重机制动器设置专项要求

21 制动器零件检查 (1)制动器的零部件无裂纹、过度磨损、塑性变形、缺件等缺陷,液压制动器漏油现象

22 (2)制动轮与摩擦片摩擦、缺陷和油污情况

23 (3)制动器推动器无漏油现象 24 起升高度(下降深度)限位器 25 运行行程限位器 26 起重量限制器 设置 27 首次检验专项要求 28 定期检验专项要求 29 起重力矩限制器 设置 30 首次检验专项要求 31 定期检验专项要求 32 抗风防滑装置 (1)抗风防滑装置设置 33 (2)动作试验 34 (3)零件无缺损 35 防碰撞装置 36 报警装置 37 缓冲器和端部止挡 38 紧(应)急停止开关 39 轨道清扫器 40 联锁保护装置 41 风速仪 42 防护罩、防护栏、隔热装置 43 防止臂架向后倾翻的装置

共 页 第 页 序号 检查项目及其内容 检验结果 结论 备注 44 5安全保护和防护装置检查 电缆卷筒终端限位装置 45 回转限位装置 46 幅度限位装置 47 幅度指示器 48 极限力矩限制装置 49 水平仪 50 集装箱吊具专项保护装置 51 桥、门式起重机专项安全保护和防护装置 防倾翻安全钩 52 偏斜显示(限制)装置

53 导电滑触线的安全防护 54 塔式起重机专项安全保护和防护装置 防小车坠落保护

55 强迫换速装置

56 流动式起重机专项安全保护和防护装置 支腿回缩锁定装置(铁路起重机除外) 57 回转锁定装置 58 铁路起重机专项安全保护和防护装置 (1)支腿回缩锁定装置

59 (2)上车顺轨回转角度的限位保护装置

60 (3)上车对中装置,上下车之间回送止摆装置 61 (4)液压油滤清器堵塞报警装置 62 (5)下车全方位水平仪 63 (6)走行挂齿安全装置 64 升降机专项安全保护和防护装置(简易升降机除外) (1)防坠安全器

65 (2)围栏登门机械锁钩和电气安全装置

66 (3)吊笼门机械锁钩和电气安全装置 共 页 第 页 序号 检查项目及其内容 检验结果 结论 备注 67 5 安全保护和防护装置检查 升降机专项安全保护和防护装置(简易升降机除外) (4)限位装置(开关) 68 (5)极限开关 69 (6)安全钩 70 (7)缓冲器 71 (8)钢丝绳防松弛装置 72 (9)防坠落装置 73 (10)断绳保护装置 74 (11)超载保护装置

75 (12)通道口、货厢口、层门连锁保护装置 76 (13)紧急出口门的安全开关 77 简易升降机专项安全保护和防护装置 停层保护装置 78 下行超速保护装置 79 防运行阻碍保护装置 80 限位装置(开关) 81 极限开关 82 缓冲器 83 停止装置 84 检修运行装置 85 液压管路限流或者切断装置 86 超载保护装置 87 机械设备的防护装置 88 机械式停车设备专项安全保护和防护装置 紧(应)急停止开关 89 防止超限运行装置

90 汽车长宽高限制装置 共 页 第 页 序号 检查项目及其内容 检验结果 结论 备注 91 5安全保护和防护装置检查 机械式停车设备专项安全保护和防护装置 阻车装置 92 人车误入检出系统 93 载车板上汽车位置检测装置 94 出入门口、围栏门联锁保护装置 95 自动门保护装置 96 防重叠自动检测装置 97 防载车板坠落装置 98 警示装置 99 轨道端部止挡装置 100 缓冲器

101 松绳(链)检测装置或载车板倾斜检测装置 102 运行限制装置 103 控制联锁装置 104 载车板锁定装置 105 汽车专用升降机类停车设备专项安全保护和防护装置 制导行程

106 底坑紧(应)急停止开关和电源插座 107 超载限制器 108 停电时使升降机慢速度到安全位置的装置(人车共乘式) 109 通风装置(人车共乘式) 110 紧急联络装置(人车共乘式) 111 紧急救援装置(人车共乘式) 112 安全钳和限速器 113 6液压系统检查 (1)平衡阀和液压锁与执行机构连接

114 (2)液压回路无漏油现象

共 页 第 页

序号 检查项目及其内容 检验结果 结论 备注 115 6液压系统检查 (3)液压缸安全限位装置、防爆阀(截止阀) 116 (4)流动式起重机的变幅油缸和垂直支腿油缸无渗漏油现象 117 7司机室检查 (1)灭火器、地板覆盖材料、标志 118 (2)固定牢靠、无明显缺陷,露天工作的司机室有防护装置 119 8 电气检查 电气设备 (1)电气设备功能有效 120 (2)防爆型、绝缘型、吊运熔融金属的起重机械电气设备及其元器件 121 电动机的保护 122 线路保护 123 错相和缺相保护 124 零位保护(机构采用自动复位按钮控制的除外) 125 失压保护 126 电动机定子异常失电保护 127 超速保护装置 128 起重机械接地 电气设备接地 (1)电气设备接地

129 (2)外壳、金属导线管、金属支架及金属线槽接地 130 金属结构接地 接地线 131 接地电阻

132 电气线路对地绝缘电阻 (1)额定电压不大于500V的绝缘电阻(或者防爆起重机的绝缘电阻,MΩ) 133 (2)绝缘起重机械的绝缘电阻(MΩ) 134 照明 (1)可移动式照明安全电压(V) 135 (2)禁用金属结构做照明线路的回路 136 信号指示 (1)总电源开关状态的信号指示 137 (2)警示音响信号

138 (3)集装箱专用吊具开闭锁指示信号灯

共 页 第 页 序号 检查项目及其内容 检验结果 结论 备注 139 9 大型起重机安全监控管理功能要求的硬件配置 140 管理权限的设定 141 故障诊断 142 报警装置 143 文字表达形式 144 通信协议的开放性 145 械安全监控管理系统检查 显示信息的清晰度 146 系统信息采集源 147 监控参数验证 起重量 148 起重力矩 149 起升高度(下降深度) 150 运行行程 151 风速 152 回转角度 153 幅度 154 大车运行倾斜 155 水平度

156 同一或者不同一轨道运行机构安全距离 157 操作指令 158 支腿垂直度 159 工作时间 160 累计工作时间 161 每次工作循环 162 监控状态验证 起升机构的制动状态 163 抗风防滑装态

164 联锁保护(门连锁和机构之间的运行连锁) 165 工况设置装态 166 供电电缆卷筒装态 167 过孔状态 168 视频系统

共 页 第 页