凸轮机构大作业

机械原理大作业2凸轮(18题)

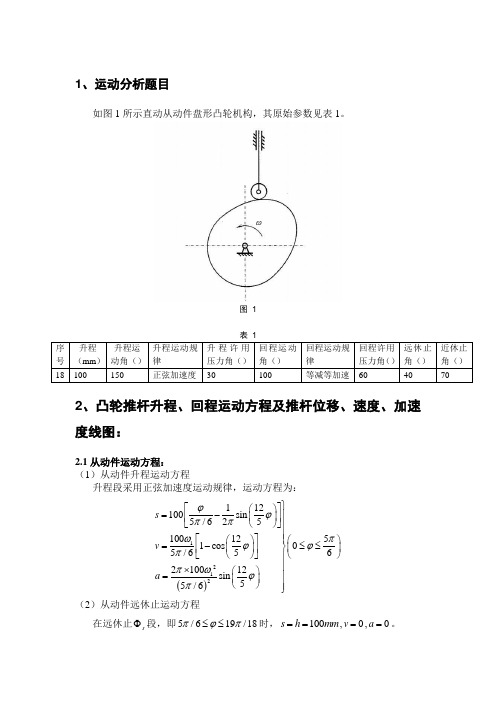

1、运动分析题目如图1所示直动从动件盘形凸轮机构,其原始参数见表1。

图 1表 1序号 升程 (mm ) 升程运动角() 升程运动规律 升程许用压力角() 回程运动角()回程运动规律 回程许用压力角() 远休止角() 近休止角()18 100150正弦加速度 30 100等减等加速 6040702、凸轮推杆升程、回程运动方程及推杆位移、速度、加速度线图:2.1从动件运动方程:(1)从动件升程运动方程升程段采用正弦加速度运动规律,运动方程为:()1212112100sin 5/6251001251cos 05/656210012sin 55/6s v a ϕϕππωπϕϕππωϕπ⎫⎡⎤⎛⎫=-⎪⎪⎢⎥⎝⎭⎣⎦⎪⎪⎡⎤⎪⎛⎫⎛⎫=-≤≤⎬ ⎪⎪⎢⎥⎝⎭⎝⎭⎣⎦⎪⎪⨯⎛⎫⎪= ⎪⎝⎭⎪⎭(2)从动件远休止运动方程在远休止s Φ段,即5/619/18πϕπ≤≤时,100s h mm ==,0v =,0a =。

(3)从动件回程运动方程升程段采用等减等加运动规律,运动方程为:()221221220019100518()94001919/184/3518()94005()9s v a πϕπωπϕπϕππωπ⎫⎪⎡⎤=--⎪⎢⎥⎣⎦⎪⎪⎪⎪⎡⎤=--≤≤⎬⎢⎥⎣⎦⎪⎪⎪⎪=-⎪⎪⎭()221221220029()518()94002()4/329/1853()94005()9s v a πϕπωπϕπϕππωπ⎫⎪=-⎪⎪⎪⎪⎪=--≤≤⎬⎪⎪⎪⎪=⎪⎪⎭(4)从动件近休止运动方程在近休止s 'Φ段,即29/182πϕπ≤≤时,0s =,0v =,0a =。

2.2推杆位移、速度、加速度线图:(1)推杆位移线图图 2 推杆位移线图(2)推杆速度线图图 3 推杆速度线图(3)推杆加速度线图图 4 推杆加速度线图3、凸轮机构的ds s d ϕ-线图,并由此确定凸轮的基圆半径和偏距:图 5 凸轮机构的dss d ϕ-线图 4滚子半径的确定及凸轮理论廓线和实际廓线的绘制 4.1凸轮的理论轮廓方程为:00()cos sin (02)()sin cos x s s e y s s e ϕϕϕπϕϕ=+-⎫≤≤⎬=++⎭式中,220031.45s r e mm =-=(1)推程凸轮轮廓方程:11231100sin cos 18sin 5/625(05/6)112(31100sin )sin 18cos 5/625x y ϕϕϕϕππϕπϕϕϕϕππ⎫⎧⎫⎡⎤⎛⎫=+--⎨⎬⎪⎪⎢⎥⎝⎭⎣⎦⎪⎩⎭≤≤⎬⎡⎤⎛⎫⎪=+-+ ⎪⎢⎥⎪⎝⎭⎣⎦⎭(2)远休止凸轮轮廓方程:131cos 18sin (5/619/18)131sin 18cos x y ϕϕπϕπϕϕ=-⎫≤≤⎬=+⎭(3)回程凸轮轮廓方程:222220019131cos 18sin 518()9(19/184/3)20019131sin 18cos 518()9x y πϕϕϕππϕππϕϕϕπ⎫⎧⎫⎪⎪⎪⎡⎤=---⎪⎨⎬⎢⎥⎣⎦⎪⎪⎪⎩⎭⎪≤≤⎬⎧⎫⎪⎪⎪⎡⎤⎪=--+⎨⎬⎢⎥⎪⎣⎦⎪⎪⎪⎩⎭⎭22222002931()cos 18sin 518()9(19/184/3)2002931()sin 18cos 518()9x y πϕϕϕππϕππϕϕϕπ⎫⎧⎫⎪⎪⎪=+--⎪⎨⎬⎪⎪⎪⎩⎭⎪≤≤⎬⎧⎫⎪⎪⎪⎪=+-+⎨⎬⎪⎪⎪⎪⎩⎭⎭(4)近休止凸轮轮廓方程:31cos 18sin (29/182)31sin 18cos x y ϕϕπϕπϕϕ=-⎫≤≤⎬=+⎭4.2凸轮理论轮廓曲线为:图 6 凸轮理论轮廓由上图可编程可求其最小曲率半径为min 10.309110mm ρ=≈,所以滚子半径min 1037r r mm ρ=-∆=-=。

凸轮机构大作业___西工大机械原理要点

大作业(二)凸轮机构设计(题号:4-A)(一)题目及原始数据···············(二)推杆运动规律及凸轮廓线方程·········(三)程序框图·········(四)计算程序·················(五)程序计算结果及分析·············(六)凸轮机构图·················(七)心得体会··················(八)参考书···················一题目及原始数据试用计算机辅助设计完成偏置直动滚子推杆盘形凸轮机构的设计(1)推程运动规律为五次多项式运动规律,回程运动规律为余弦加速度运动规律;(2)打印出原始数据;(3)打印出理论轮廓和实际轮廓的坐标值;(4)打印出推程和回程的最大压力角,以及出现最大压力角时凸轮的相应转角;(5)打印出凸轮实际轮廓曲线的最小曲率半径,以及相应的凸轮转角;(6)打印最后所确定的凸轮的基圆半径。

机械原理大作业凸轮机构设计

机械原理大作业凸轮机构设计一、凸轮机构概述凸轮机构是一种常见的传动机构,它通过凸轮的旋转运动,带动相应零件做直线或曲线运动。

凸轮机构具有结构简单、运动平稳、传递力矩大等优点,在各种机械设备中得到广泛应用。

二、凸轮基本结构1. 凸轮凸轮是凸起的圆柱体,通常安装在主轴上。

其表面通常为圆弧形或其他曲线形状,以便实现所需的运动规律。

2. 跟随件跟随件是与凸轮配合的零件,它们通过接触面与凸轮相互作用,并沿着规定的路径做直线或曲线运动。

跟随件可以是滑块、滚子、摇臂等。

3. 连杆连杆连接跟随件和被驱动部件,将跟随件的运动转化为被驱动部件所需的运动。

连杆可以是直杆、摇杆等。

三、凸轮机构设计要点1. 几何参数设计设计时需要确定凸轮半径、角度和曲率半径等参数,这些参数的选择将直接影响凸轮机构的运动规律和性能。

2. 运动规律设计根据被驱动部件的运动要求,选择合适的凸轮曲线形状,以实现所需的运动规律。

3. 稳定性设计在设计凸轮机构时,需要考虑其稳定性。

例如,在高速旋转时,可能会发生跟随件脱离凸轮或者产生振动等问题,因此需要采取相应措施提高稳定性。

4. 材料和制造工艺设计在材料和制造工艺方面,需要考虑凸轮机构所承受的载荷和工作环境等因素,选择合适的材料和制造工艺。

四、几种常见凸轮机构及其应用1. 摇臂式凸轮机构摇臂式凸轮机构由摇臂、连杆和被驱动部件组成。

它通常用于实现直线运动或旋转运动,并且具有结构简单、运动平稳等优点。

摇臂式凸轮机构广泛应用于各种机械设备中,如发动机气门控制系统、纺织设备等。

2. 滑块式凸轮机构滑块式凸轮机构由凸轮、滑块、连杆和被驱动部件组成。

它通常用于实现直线运动,并且具有结构简单、运动平稳等优点。

滑块式凸轮机构广泛应用于各种机械设备中,如冲压设备、印刷设备等。

3. 滚子式凸轮机构滚子式凸轮机构由凸轮、滚子、连杆和被驱动部件组成。

它通常用于实现圆弧形运动,并且具有运动平稳、传递力矩大等优点。

滚子式凸轮机构广泛应用于各种机械设备中,如汽车发动机气门控制系统等。

机械原理大作业——凸轮.docx

大作业(二)凸轮机构设计题号:6班级:姓名:学号:同组者:成绩:完成时间:目录一凸轮机构题目要求 (1)二摆杆的运动规律及凸轮轮廓线方程 (2)三计算程序 (3)四运算结果及凸轮机构图 (9)4.1 第一组(A组)机构图及计算结果 (9)4.2 第二组(B组)机构图及计算结果 (14)4.3 第三组(C组)机构图及计算结果 (19)五心得体会 (24)第一组(A组) (24)第二组(B组) (24)第三组(C组) (24)六参考资料 (25)附录程序框图 (26)一凸轮机构题目要求(摆动滚子推杆盘形凸轮机构)题目要求:试用计算机辅助设计完成下列偏置直动滚子推杆盘形凸轮机构或摆动滚子推杆盘形凸轮机构的设计,已知数据如下各表所示。

凸轮沿逆时针方向作匀速转动。

表一摆动滚子推杆盘形凸轮机构的已知参数题号初选的基圆半径R0/mm机架长度Loa/mm摆杆长度Lab/mm滚子半径Rr/mm推杆摆角φ许用压力角许用最小曲率半径[ρamin][α1] [α2]A 15 60 55 10 24°35°70°0.3RrB 20 70 65 14 26°40°70°0.3RrC 22 72 68 18 28°45°65°0.35Rr 要求:1)凸轮理论轮廓和实际轮廓的坐标值2)推程和回程的最大压力角,及凸轮对应的转角3)凸轮实际轮廓曲线的最小曲率4)半径及相应凸轮转角5)基圆半径6)绘制凸轮理论廓线和实际廓线7)计算点数:N:72~120推杆运动规律:1)推程运动规律:等加速等减速运动2)回程运动规律:余弦加速度运动二摆杆的运动规律及凸轮轮廓线方程1)推程:1,运动规律:等加速等减速运动;2,轮廓线方程:A:等加速推程段设定推程加速段边界条件为:在始点处δ=0,s=0,v=0。

在终点处。

整理得:(注意:δ的变化范围为0~δ0/2。

西工大机械原理大作业2凸轮机构作业

西工大机械原理大作业2凸轮机构作业摘要:凸轮机构是机械传动中十分重要的一种机构,它通过凸轮的回转运动将直线运动或其他运动转化为需要的曲线运动。

本文将对凸轮机构的结构和工作原理进行详细介绍,并以汽车发动机中凸轮机构为例进行分析。

通过本次作业的学习,可以更好地理解和应用凸轮机构的原理。

关键词:凸轮机构、结构、工作原理、汽车发动机一、引言凸轮机构是一种将直线运动或其他运动转化为需要的曲线运动的机构。

它广泛应用于各种机械传动中,尤其在汽车发动机中扮演着重要的角色。

凸轮机构能够将发动机的气缸活塞的直线往复运动转化为曲轴的回转运动,从而实现汽缸进、排气门的开闭。

凸轮机构还广泛应用于各种机械设备中,如机床、印刷机等。

因此,对凸轮机构的学习和掌握是十分重要的。

二、凸轮机构的结构和工作原理凸轮机构主要由凸轮、凸轮轴和从动件等组成。

凸轮是一个平面上的旋转曲线,它通过与凸轮轴的配合将转动运动转化为需要的曲线运动。

从动件则是根据需要进行曲线运动的机构组成部分,如气缸活塞、机床刀架等。

凸轮的工作原理是通过其凸轮轴的旋转将自身上的凸点或凹槽与从动件相配合,从而实现曲线运动。

当凸轮轴旋转时,凸轮上的凸点或凹槽与从动件相接触,从而驱动从动件做曲线运动。

凸轮机构的运动规律可以通过凸轮的轮廓形状来确定,因此,在设计凸轮机构时,需要根据所需要的运动曲线来确定凸轮的形状和参数。

三、汽车发动机中的凸轮机构汽车发动机中的凸轮机构是一个非常典型的凸轮机构应用案例。

它通过凸轮的回转运动来驱动气缸活塞做往复运动,并控制气缸进、排气门的开闭。

凸轮机构通过凸轮轴上的凸点和凹槽与气门机构相连接,从而实现曲线运动。

汽车发动机中的凸轮机构一般由凸轮轴、凸轮、气门弹簧、气门和凸轮轴链条组成。

凸轮轴位于汽车发动机的上部,凸轮装在凸轮轴上,通过气门弹簧与气门相连接。

当凸轮轴旋转时,凸轮上的凸点或凹槽与气门弹簧相接触,从而控制气门的开闭,进而控制气缸的进、排气。

机械原理大作业2_凸轮机构设计

机械原理⼤作业2_凸轮机构设计1. 设计题⽬第32题:升程/mm 升程运动⾓/。

升程运动规律升程许⽤压⼒⾓/。

回程运动⾓/。

回程运动规律回城许⽤压⼒⾓/。

远休⽌⾓/。

近休⽌⾓/。

150120余弦加速度 35 90 正弦加速度65 55 952.运动⽅程式及运动线图本实验假设凸轮逆时针旋转。

(1)确定凸轮机构推杆升程、回程运动⽅程,并绘制推杆位移、速度、加速度线图。

(设定⾓速度为ω= 2π/3.)升程:( 0 <φ< 2π/3)由公式:;v =πh ω/(2)sin(); a = /(2) cos().由此得:s = 75*(1 - cos(1.5*φ));v=0.225/2 * ω * sin(1.5 *φ); a = 0.675/4 *φ^2 .* cos(1.5*φ);回程:( 35*π/36 <φ< 53*π/36)由公式 s = h[1 – T/ + 1/2πsin(2πT/)];v = - h ω/[1 –cos(2πT/)];a = -2πh sin(2πT/) ; T = φ–()得到s= 0.150*(53/18 - 2*φ/π + 1/(2*π)*sin (4*φ- 35* π/9)); v = -0.300/π * ω* (1 - cos(4*φ- 35*π/9)); a = -1.200 *φ^2/π*sin(4*φ- 35*π/9);由上述公式通过编程得到位移、速度、加速度曲线如下:(编程见附录)1. 凸轮机构的sd ds-?线图及基圆半径和偏距的确定2.凸轮机构的s d ds-?线图如下图所⽰(代码详见附录):确定凸轮基圆半径与偏距:见下页:基圆半径为r 0 = 142mm ,偏距e = 20mm 。

3. 滚⼦半径的确定及凸轮理论廓线和实际廓线的绘制得到的理论轮廓曲线为:求其最⼩曲率半径 = 90.0051= 10mm。

这⾥取半径为 rr程序代码见附录3.凸轮轮廓绘制得到的外包络轮廓,得到图线为:得到的内包络线图为:这⾥取内包络线图。

哈工大—机械原理凸轮大作业

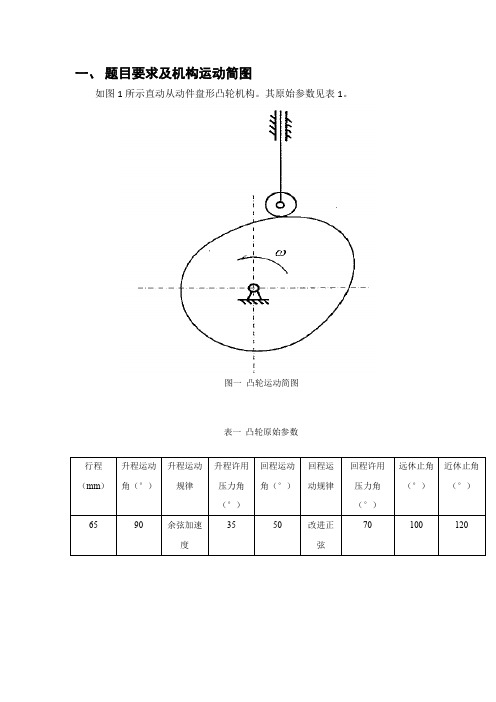

一、题目要求及机构运动简图如图1所示直动从动件盘形凸轮机构。

其原始参数见表1。

图一凸轮运动简图表一凸轮原始参数二、计算流程框图凸轮机构分析建立数学模型位移方程速度方程加速度方程速度线图位移线图加速线图ds/dΨ-s曲线升程压力角回程压力角确定轴向及基圆半径压力角图确定滚子半径实际轮廓理论轮廓轮廓图结束三、建立数学模型1.从动件运动规律方程首先,由于设计凸轮轮廓与凸轮角速度无关,所以不妨设凸轮运动角速度为w = 1rad/s。

(1)推程运动规律(0 < φ < 90°)s=φ)v=φφ)a=φφ)式中:h=65mm,Φ0=π/2(2)远休程运动规律(90°< φ < 190°)s = 65mmv = 0a = 0(3)回程运动规律(190°< φ < 240°)(190°< φ < 196.25°)(196.25°< φ < 233.75°)(233.75°< φ < 240°) 回程运动中的速度和加速度为位移对时间t的倒数:(4)近休程运动规律(240°< φ < 360°)s = 0v = 0a = 02.从动件位移、速度、加速度线图(1)位移线图(2)速度线图(3)加速度线图(4)位移、速度、加速度线图MATLAB源程序%% 已知条件h = 65; %mmphi_0 = 90./180*pi; %radalpha_up_al = 35./180*pi; %升程许用压力角phi_00 = 50./180*pi;alpha_down_al = 70./180*pi; %回程许用压力角phi_s = 100./180*pi;phi_ss = 120./180*pi;w = 1;%% 绘制从动件位移、速度、加速度线图% 推程阶段t_up = 0 : 0.5 : 90;t_up1 = t_up./180*pi;syms t_up1phi_up s_up v_up a_upphi_up = w.*t_up1;s_up = h./2.*(1 - cos(pi.*phi_up./phi_0));v_up = diff(s_up,t_up1);a_up = diff(v_up,t_up1);s_up1 = double(subs(s_up,t_up./180*pi));v_up1 = double(subs(v_up,t_up./180*pi));a_up1 = double(subs(a_up,t_up./180*pi));% 远休程t_s = 90 : 0.5 : (90+100);t_s1 = t_up./180*pi;s_s(1:201) = h;v_s(1:201) = 0;a_s(1:201) = 0;% 回程阶段1t_down1 = (90+100) : 0.5 : (90+100+50/8);t_down11 = t_down1./180*pi;syms t_down11phi_down1s_down1v_down1a_down1phi_down1 = w.*t_down11;s_down1 = h - h./(4+pi).*(pi.*(phi_down1 - phi_0 - phi_s)./phi_00 - ...sin(4.*pi.*(phi_down1 - phi_0 - phi_s)./phi_00)./4);v_down1 = diff(s_down1,t_down11);a_down1 = diff(v_down1,t_down11);s_down11 = double(subs(s_down1,t_down1./180*pi));v_down11 = double(subs(v_down1,t_down1./180*pi));a_down11 = double(subs(a_down1,t_down1./180*pi));% 回程阶段2t_down2 = (90+100+50/8) : 0.5 : (90+100+7*50/8);t_down22 = t_down2./180*pi;syms t_down22phi_down2s_down2v_down2a_down2phi_down2 = w.*t_down22;s_down2 = h - h./(4+pi).*(2+pi.*(phi_down2 - phi_0 - phi_s)./phi_00 - 9.*sin(pi./3 + 4.*pi.*(phi_down2 - phi_0 - phi_s)./(3.*phi_00))./4);v_down2 = diff(s_down2,t_down22);a_down2 = diff(v_down2,t_down22);s_down22 = double(subs(s_down2,t_down2./180*pi));v_down22 = double(subs(v_down2,t_down2./180*pi));a_down22 = double(subs(a_down2,t_down2./180*pi));% 回程阶段3t_down3 = (90+100+7*50/8) : 0.5 : (90+100+50);t_down33 = t_down3./180*pi;syms t_down33phi_down3s_down3v_down3a_down3phi_down3 = w.*t_down33;s_down3 = h - h./(4+pi).*(4+pi.*(phi_down3 - phi_0 - phi_s)./phi_00 - …sin(4.*pi.*(phi_down3 - phi_0 - phi_s)./phi_00)./4);v_down3 = diff(s_down3,t_down33);a_down3 = diff(v_down3,t_down33);s_down33 = double(subs(s_down3,t_down3./180*pi));v_down33 = double(subs(v_down3,t_down3./180*pi));a_down33 = double(subs(a_down3,t_down3./180*pi));% 近休程t_ss = (90+100+50) : 0.5 : 360;s_ss(1:241) = 0;v_ss(1:241) = 0;a_ss(1:241) = 0;% 绘图位移t = [t_up t_s t_down1 t_down2 t_down3 t_ss];phi = w .* t ./ 180 .*pi;s = [s_up1 s_s s_down11 s_down22 s_down33 s_ss];v = [v_up1 v_s v_down11 v_down22 v_down33 v_ss];a = [a_up1 a_s a_down11 a_down22 a_down33 a_ss];figure('Name','从动件位移-时间线图');plot(t,s,'k','linewidth',1.0);grid on;title('从动件位移-时间线图');xlabel('转角\phi / 度');ylabel('位移h/mm');% 绘图速度figure('Name','从动件速度-时间线图');plot(t,v,'k','linewidth',1.0);grid on;title('从动件速度-时间线图');xlabel('转角\phi / 度');ylabel('速度v/mm*s^{-1}');% 绘图加速度figure('Name','从动件加速度-时间线图');plot(t,a,'k','linewidth',1.0);grid on;title('从动件加速度-时间线图');xlabel('转角\phi / 度');ylabel('加速度a/mm*s^{-2}');3.绘制ds/dΦ线图并确定基圆半径和偏距(1)绘制ds/dΦ线图及源程序①MATLAB源程序:%% 绘制ds/dphi-s线图,确定基圆半径和偏距ds_dphi = v ./ w;figure('Name','凸轮ds/dphi - s线图');plot(ds_dphi,s,'k','linewidth',1.5);hold on;axis([-150 150 -70 70]);grid on;title('凸轮ds/dphi - s线图');xlabel('ds/dphi / (mm*s^{-2})');ylabel('s/mm');% 三条临界线x = linspace(-150,150,301);k_up = tan(pi/2 - alpha_up_al);y_up = k_up.*x - 66;plot(x,y_up,'linewidth',1.5);k_down = - tan(pi/2 - alpha_down_al);y_down = k_down.*x - 24.7;plot(x,y_down,'linewidth',1.5);x0 = linspace(0,150,151);k0 = - tan(alpha_up_al);y0 = k0.*x0;plot(x0,y0,'--');% 由图像选取凸轮基圆半径为r0 = sqrt(23^2 + 34^2) = 41 mm,偏距e = 23mm plot(23,-34,'or');r0 = 41;e = 23;plot(linspace(0,23,10),linspace(0,-34,10),'r',linspace(0,23,10),linspace(-34,-34,10),'r',li nspace(23,23,10),linspace(0,-34,10),'r','linewidth',1.0);(2)确定基圆半径和偏距在凸轮机构的ds/d φ-s 线图里再作斜直线Dt-dt 与升程的[ds/d φ-s]曲线相切并使与纵坐标夹角为升程许用压力角[α],则Dt-dt 线的右下方为选择凸轮轴心的许用区。

机械原理大作业凸轮机构题DOC

Harbin Institute of Technology机械原理大作业二课程名称:机械原理设计题目:连杆机构运动分析院系:机械设计制造及其自动化班级:设计者:学号:指导教师:设计时间:一.设计题目设计直动从动件盘形凸轮机构,凸轮机构原始参数 序号 升程(mm) 升程运动角(º) 升程运 动规律升程许用压力角(º) 回程运动角(º)回程运 动规律回程许用压力角(º)远休止角 (º)近休止角 (º) 22 120 90等加等减速 4080等减等加速 70 70120二. 凸轮推杆运动规律1.运动规律(等加速等减速运动) 推程 0450≤≤ϕ2229602ϕπϕ=⎪⎪⎭⎫ ⎝⎛Φ=h s ϕπωϕω2219204=Φ=h v2220219204πωω=Φ=h a 推程 009045≤≤ϕ()222020)2(9601202ϕππϕ--=-ΦΦ-=hh s())2(1920422ϕπωπϕω-=-ΦΦ=h v222219204ωπω-=Φ-=h a2.运动规律(等加速等减速运动) 回程 00200160≤≤ϕ ()[]2222)98(9601202πϕπϕ--=Φ+Φ-Φ-=S h h s ()[])98(1920-4-22πϕωπϕω-=Φ+Φ-Φ=S h v 222219204ωπω-=Φ-=h a回程 00240200≤≤ϕ ()[]222'002)34(9602ϕππϕ-=-Φ+Φ+ΦΦ=S h s ()[])34(1920-4-2'002ϕπωπϕω-=-Φ+Φ+ΦΦ=S h v222219204ωπω=Φ=h a三.推杆位移、速度、加速度线图及凸轮s d ds-φ线图采用VB 编程,其源程序及图像如下: 1.位移:Private Sub Command1_Click()Timer1.Enabled = True '开启计时器 End SubPrivate Sub Timer1_Timer() Static i As SingleDim s As Single, q As Single 'i 作为静态变量,控制流程;s 代表位移;q 代表角度 Picture1.CurrentX = 0 Picture1.CurrentY = 0 i = i + 0.1 If i <= 45 Then q = is = 240 * (q / 90) ^ 2Picture1.PSet Step(q, -s), vbRedElseIf i >= 45 And i <= 90 Thenq = is = 120 - 240 * ((90 - q) ^ 2) / (90 ^ 2)Picture1.PSet Step(q, -s), vbGreenElseIf i >= 90 And i <= 150 Thenq = is = 120Picture1.PSet Step(q, -s), vbBlackElseIf i >= 150 And i <= 190 Thenq = is = 120 - 240 * (q - 150) ^ 2 / 6400Picture1.PSet Step(q, -s), vbBlueElseIf i >= 190 And i <= 230 Thenq = is = 240 * (230 - q) ^ 2 / 6400Picture1.PSet Step(q, -s), vbRedElseIf i >= 230 And i <= 360 Thenq = is = 0Picture1.PSet Step(q, -s), vbBlackElseEnd IfEnd Sub2.速度Private Sub Command2_Click()Timer2.Enabled = True '开启计时器End SubPrivate Sub Timer2_Timer()Static i As SingleDim v As Single, q As Single, w As Single 'i为静态变量,控制流程;q代表角度;w代表角速度,此处被赋予50Picture1.CurrentX = 0Picture1.CurrentY = 0w = 50i = i + 0.1If i <= 45 Thenq = iv = 480 * w * q / 8100Picture1.PSet Step(q, -v), vbRedElseIf i >= 45 And i <= 90 Thenq = iv = 480 * w * (90 - q) / 8100Picture1.PSet Step(q, -v), vbBlack ElseIf i >= 90 And i <= 150 Thenq = iv = 0Picture1.PSet Step(q, -v), vbGreen ElseIf i >= 150 And i <= 190 Then q = iv = -480 * w * (q - 150) / 6400Picture1.PSet Step(q, -v), vbBlue ElseIf i >= 190 And i <= 230 Thenq = iv = -480 * w * (230 - q) / 6400Picture1.PSet Step(q, -v), vbRedElseIf i >= 230 And i <= 360 Then q = iv = 0Picture1.PSet Step(q, -v), vbBlack ElseEnd IfEnd Sub3.加速度Private Sub Command3_Click()Timer3.Enabled = True '开启计时器End SubPrivate Sub Timer3_Timer()Static i As SingleDim a As Single, w As Single, q As Single 'i为静态变量,控制流程;a代表加速度;q代表角度;w代表角速度w = 50Picture1.CurrentX = 0Picture1.CurrentY = 0i = i + 0.1If i <= 45 Thenq = ia = 480 * w ^ 2 / 8100Picture1.PSet Step(q, -a), vbRedElseIf i >= 45 And i <= 90 Thenq = ia = -480 * w ^ 2 / 8100Picture1.PSet Step(q, -a), vbBlackElseIf i >= 90 And i <= 150 Thenq = ia = 0Picture1.PSet Step(q, -a), vbGreenElseIf i >= 150 And i <= 190 Thenq = ia = -480 * w ^ 2 / 6400Picture1.PSet Step(q, -a), vbBlueElseIf i >= 190 And i <= 230 Thenq = ia = 480 * w ^ 2 / 6400Picture1.PSet Step(q, -a), vbRedElseIf i >= 230 And i <= 360 Thenq = ia = 0Picture1.PSet Step(q, -a), vbBlackElseEnd IfEnd Sub4.ds/dq---dsPrivate Sub Command4_Click()Timer4.Enabled = True '开启计时器;建立坐标系Picture1.Scale (-400, -400)-(400, 400)End SubPrivate Sub Timer4_Timer()Static i As SingleDim x As Single, s As Single, q As Single, scaley As Single, t As Single 'i为静态变量,控制流程;x代表位移;s代表纵坐标ds/dq;q代表角度Picture1.CurrentX = 0Picture1.CurrentY = 0scaley = 1t = 3.14 / 180i = i + 0.1If i <= 45 Thenq = i * tx = 194.734 * qs = 240 * (2 * q / 3.14) ^ 2Picture1.PSet Step(x, -s), vbRedElseIf i >= 45 And i <= 90 Thenq = i * tx = 194.734 * (3.14 / 2 - q)s = 120 - 97.367 * (3.14 / 2 - q) ^ 2Picture1.PSet Step(x, -s), vbRedElseIf i >= 90 And i <= 150 Thenq = i * tx = 0s = 120 * scaleyPicture1.PSet Step(x, -s), vbRedElseIf i >= 150 And i <= 190 Thenq = i * tx = -246.46 * (q - 5 * 3.14 / 6)s = 120 - 123.23 * (q - 5 * 3.14 / 6) ^ 2 Picture1.PSet Step(x, -s), vbRedElseIf i >= 190 And i <= 230 Thenq = i * tx = -246.46 * (23 * 3.14 / 18 - q)s = 123.23 * (23 * 3.14 / 18 - q) ^ 2Picture1.PSet Step(x, -s), vbRedElseIf i >= 230 And i <= 360 Thenq = i * tx = 0s = 0Picture1.PSet Step(x, -s), vbRedElseEnd IfEnd Sub四.确定凸轮基圆半径和偏距1. 求切点转角在图中,右侧曲线为升程阶段的类速度-位移图,作直线Dt dt与其相切,且位移轴正方向呈夹角[ 1]=300,则切点处的斜率与直线D t d t的斜率相等,因为kDtdt=tan600,右侧曲线斜率可以表示为:q;q=tan600继而求出切点坐标(337.272,292.084)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸轮机构大作业

试用计算辅助设计方法完成下列偏置直动滚子推杆盘形凸轮机构的设计。

已知凸轮类型、推程运动角、远休止角、回程运动角、近休止角和凸轮相关参数请参考附表。

大作业内容需要包括编写源程序,计算凸轮理论轮廓和实际轮廓的坐标值(要求计算点数N=72~120),计算推程和回程的最大压力角以及出现最大压力角时凸轮的相应转角,计算所确定的凸轮的基圆半径。

凸轮大作业报告应包括以下内容:

1.题目,已知参数等;

2.推杆运动规律(优化所设计的推杆运动规律,避免刚性和柔性冲击)及凸轮轮廓方程;

3.计算程序;

4.计算公式、过程和结果,需要有原始数据以及分析;

5.凸轮机构图(用AutoCAD绘制,包括推杆及凸轮廓线方程,并标出有关尺寸及计算结果);

6.本次大作业的体会及建议;

7.参考书

附表4:参数分配。