阿莫西林中间体的制备与拆分

阿莫西林中间体D(—)—对羟基苯甘氨酸拆分路线选择

国外 b 一一 羟基 苯甘氨 醯的生产 , () 对 主要集 中在荷兰国家矿物公司、 日

本 钟 捌公 司和 台湾 Ch p o 公 司 , 述 三 家 产 量 占 世界 如 超 过 8O 0, ah r 上 0 t世

界需 求集 中在欧美亚等国, 而亚洲集 中在 口 、 丰 中国、 印度等国。在夸后 1 0

在拆 分过程 中选用音 适的溶剜和溶剂配 比, 对操作 时的投 料量和温度

婷 严 格 控 啬 , 分 指 获 得 较 好的 效 果 , 般 拆 分 旋 光 纯度 可 达 到 8 左 右 ・ I拆 一 O 然 后 通过 再 一 次 拆 分 提纯 可 以 达 到 9 左 右 . 8

拆分剂由于是低廉的 , 容易制备的, 以放弃 回收 , 可 并且在水 中的溶解

1 3 诱 导 结 晶 拆分 法

诱导结晶拆分法不使用 昂贵拆 分剂, 用普通的化工 原辩 即可完成 , 针

对 DL 对 羟基 苯 甘 氨 醴 与 D()对 羟 基 苹 甘氨 醯 成 盐 后 的 不 同 的物 化 特 性, 对 拆 分 后 的 D()对 羟 基 荤 甘 氨 酸 进 行 精 啬 进 并 一 I

模 工业化生产 自1 9 年开始 , 9o 国内对D 一一 () 对羟基苯甘氨酸的需球连 年增 加, 国内生产企业陆续竣工投产, 规模 初步形成 , 例如石家庄 中天化工有限

公 司 和河 北 科 技 大 学 台作 近期 扩 产 迭 到 10 0 , 近 投^ 批 量 生 产 { 东 竦 0t新 山 化 集 团 有 限 公 司 , 尔 滨 市 龙旭 精 细 化 工 有 限公 司 及 浙江 海 正药 业 股 份公 哈 司 也 正 在 筹备 实施 或 刚 刚 试 车 , 模 总 计不 超 过 ? 0 I 规 0 tI 汾染 化集 团采 用 诱 导结晶拆分注的生产工艺 , 耳前 中 试 完 毕 , 进 ^ 土建 设 计 筹 备 酐 段 、 产 已 年 3 0D()对 羟 基 苯 甘 氨 酸 根 据 医 药 赘 料统 计 结 果 .9 9年 国 内 市 场 D 0 t .一 19 ()对 羟 基 苯 甘 氮 酸的 需 球 量 约 I6 0 ,0 0 国 内需 求 量 约 20 0 , 国 一一 0 t20 年 0t而 内 总产 量 不 足 10 0 口较 大 0 t敏

阿莫西林中间体D(-)-对羟基苯甘氨酸拆分路线选择

(+) L -对羟基苯甘氨酸盐 [ ] + 86 左右 e"70% " 溶剂 ! 消旋剂 DL-对羟基苯甘氨酸盐 e#2% ! 水解 DL-对羟基苯甘氨酸 DL-对羟基苯甘氨酸生物拆分生产工艺 DL-对羟基苯甘氨酸生物拆分生产工艺如下: 对羟基苯海因 + 一酶二菌 (转化酶) 溶剂! ( -) D -对羟基苯甘氨酸 !浓缩 提纯 ( -) D -对羟基苯甘氨酸

科技研讨

实际焦化废水经水解酸化—好氧处理 CODcr降解情况如表 4。 实际焦化废水经水解酸化—好氧处理 CODcr降解情况 水解酸化 时间 (h) 0 6 12 好氧曝气 时间 (h) 48 23 18 出水 CODcr (mg / L) 248 203 172 去除率 (%) 88 . 77 90 . 79 92 . 23

王文龙, 杨清源

(山西临汾染化集团公司, 山西临汾, 041000)

摘 要: 对D (-) (化学拆分法、 生化拆分法、 诱导 -对羟基苯甘氨酸 3 条拆分路线 结晶拆分法) 进行了分析和阐述。 关键词: 阿莫西林中间体; (- ) 拆分路线 D -对羟基苯甘氨酸; 中图分类号: TO46 文献标识码: A

20 [ ] " D - 156 ~ - 161

!

加热溶解、 冷却

(下转第 115 页)

第一作者简介: 王文龙, 男, 山西省临汾市人, 工程师, 山西临汾染化集团有限公司, 山西省 1964 年 6 月生, 1986 年毕业于太原工业大学有机化工专业, 临汾市鼓楼南大街复兴巷 4 号, 041000 .

( -) 半合成抗生素的 D -对羟基苯甘氨酸及其邓钾盐是合成! -内酰胺类, 侧链, 用于生产阿莫西林、 头孢克罗、 长效羟氨苄青霉素等抗生素药物, 其 广谱抗菌副作用小、 用药方便等显著特点使其需求与日俱增。 我国从 20 世纪 80 年代开始研制, 但至今尚未形成年产千吨级的大规 模工业化生产。自 1990 年开始, 国内对 D ( -) -对羟基苯甘氨酸的需求逐年 增加, 国内生产企业陆续竣工投产, 规模初步形成, 例如石家庄中天化工有 限公司和河北科技大学合作近期扩产达到 1 000t, 新近投入批量生产; 山东 沭化集团有限公司, 哈尔滨市龙旭精细化工有限公司及浙江海正药业股份 临汾染化集团采用 公司也正在筹备实施或刚刚试车, 规模总计不超过 700t; 诱导结晶拆分法的生产工艺, 目前中试完毕, 已进入土建设计筹备阶段, 年 产 300tD ( -) -对羟基苯甘氨酸。根据医药资料统计结果, 1999 年国内市场 D ( -) 而国内 -对羟基苯甘氨酸的需求量约 1 600t, 2000 年国内需求量约 2 000t, 缺口较大。 总产量不足 1 000t, 国外 D ( -) 主要集中在荷兰国家矿物公司、 日 -对羟基苯甘氨酸的生产, 本钟渊公司和台湾 Chaphor 公司, 上述三家产量占世界 90% 超过 5 000t, 世 界需求集中在欧美亚等国, 而亚洲集中在日本、 中国、 印度等国。在今后 10 年内国际市场对 D ( -) -对羟基苯甘氨酸及其邓钾盐的需求还将以每年 7% 左右的速度稳步增长, 最近资料显示 2000 年国际市场的需求量达到 15 000t 左右, 所以国内 D ( -) 在医药市场用量较大, -对羟基甘氨酸出口情况较好, 发展前途广阔。

阿莫西林合成工艺实验

阿莫西林合成工艺实验本实验旨在通过合成阿莫西林的过程,加深学生对于有机合成反应以及化学药品的认识,提高实验操作技能。

首先,了解阿莫西林的结构和化学性质,以及其在医药领域的应用。

阿莫西林是一种半合成的抗生素,化学名称为(2S,5R,6R)-6-[(R)-(-)-2-Amino-2-(p-hydroxyphenyl) acetamido]-3,3-dimethyl-7-oxo-4-thia-l-azabicyclo [3.2.0] heptane-2-carboxylic acid。

阿莫西林的化学结构图如下图所示:阿莫西林的分子式为C16H19N3O5S,分子量为365.40g/mol。

它是一种β-内酰胺类抗生素,具有广谱抗菌作用,对革兰氏阳性菌和阴性菌均有抑制效果。

阿莫西林的合成过程中,主要是利用苯乙酰氯和氨甲基苯甲酸酯的反应制备出关键的中间体,再通过环化反应和酰胺化反应得到阿莫西林。

具体反应方程式如下:1. 苯乙酰氯+ 氨甲基苯甲酸酯→ 苄青霉素(关键中间体)3. 6-羟基舒芙霉素+ 亚硫酰氯→ 阿莫西林实验步骤如下:1. 将氨甲基苯甲酸酯(10g)加入干燥的四氢呋喃(THF)中,搅拌溶解;2. 加入三乙胺(1.2mL)和N,N'-二环已基卡巴酰亚咪唑(DIC)(2.7mL),继续搅拌反应30min;3. 在零下5 ℃的温度下,加入苯乙酰氯(10.2g),缓慢滴入至反应溶液中;4. 反应60min后,室温下加入1mol/L盐酸,调节酸碱度至酸性;5. 用1mol/L氢氧化钾调节反应溶液至pH=10,过滤出N,N-二甲基苯甲酰胺、碳酸二苄标及剩余的苯乙酰氯,将滤液浓缩至干燥;6. 将浓缩后的反应物溶于1,2-二氯乙烷中,加入丙酸酐(5.6g),室温下反应1h;7. 加入亚硫酰氯(6.4g),反应继续进行4h;8. 用1mol/L盐酸调节反应溶液至pH=3,用丙酮提取沉淀物,得到阿莫西林晶体,水洗,滤干。

阿莫西林工艺设计步骤

阿莫西林工艺设计步骤阿莫西林是一种广泛应用于医药领域的抗生素,具有广谱的抗菌活性。

在工业生产中,阿莫西林的制备涉及多个复杂的步骤和反应,以下是阿莫西林工艺设计的几个重要步骤,让我们一起来了解。

1. 原料准备:工艺设计的第一步是准备所需的原料。

制备阿莫西林的原料主要包括氨苄青霉素(6-APA)、对氨基苯甲酰氯(PAA-Cl)等。

这些原料需要通过严格的质量控制和检验确保其纯度和稳定性。

2. 丙烯酸酯酮化:首先,将氨苄青霉素与醋酸丙烯酯在催化剂的作用下进行酯化反应,生成丙烯酸氨苄酯。

这一步骤是阿莫西林合成过程中的关键步骤之一。

3. 对氨基苯甲酸化:接下来,将酯化产物与对氨基苯甲酰氯进行反应,生成阿莫西林前体化合物。

这个步骤是将氨基苯甲酸基团引入到丙烯酸氨苄酯分子中的关键步骤。

4. 酶促转化:在前体化合物中引入氨基苄青霉素的醛基后,通过酶促转化将其转换为阿莫西林。

这个步骤需要合适的催化剂、适当的温度和反应时间。

5. 结晶分离:阿莫西林合成液中的杂质和溶剂需要通过结晶分离进行分离和提纯。

可以使用冷却结晶、溶剂结晶等方法进行分离,得到高纯度的阿莫西林晶体。

6. 干燥粉碎:将阿莫西林晶体进行干燥,去除水分,使其具有稳定的物理性质。

然后,通过粉碎和筛分等工艺,获得符合规定要求的阿莫西林颗粒。

7. 包装贮存:最后,将阿莫西林颗粒进行包装,以确保产品的质量和安全。

合理的包装方式可以延长产品的保质期,并方便其在医药市场中的存储和销售。

通过以上几个步骤,阿莫西林的工艺设计可以实现高效且持续的生产。

然而,一个成功的工艺设计不仅涉及到这些步骤的选择与操作,还需要考虑环保与安全等方面的因素。

因此,在实际操作过程中,需要严格遵守相关安全操作规程和环境保护标准,以确保产品质量和生产效率的同时,最大程度地减少对环境的影响和安全风险。

值得注意的是,阿莫西林的工艺设计是一个专业和复杂的领域,需要在严密的实验室和工业条件下进行实施。

因此,在实际操作中,应该依靠专业的化学工程师和技术专家来制定和执行工艺设计方案,以确保生产的安全和可靠性。

阿莫西林中间体D(-)-对羟基苯甘氨酸合成方法的研究进展

一

・1 2.

然 后 ,用 生物 拆 分 法 制 取 D HG - P ,环 合 效 率

8 %, 2 水解 、 化收 率 6 %。该 工艺优 点 是技 术成 熟 , 酸 4 但 使用 剧毒 危 险品 氰化 氨 , 生产 过程 中有 H N气 体 产 C

医 药精细 化 学品 ,外观 为 白色 片状 结 晶 ,熔 点 2 0C 4  ̄ ( 解) 微溶 于 乙醇 和 水 , 分 , 易溶于 酸 和碱溶 液 生 成盐 , 11 苯 甲醛 法 . 是 合成 J一内酰胺 类 抗 生素 的常用 侧链 原 料 , 其生 9 用 传 统 的生产 工 艺采 用 苯 甲醛 法 ,根 据 B c e u h r改 产 的主 要药 物有 半合 成 青霉 素类 药 阿莫西 林 ( 氨苄 良法用 对羟 基 苯 甲醛 、 酸氢 铵与 氰化 钠在 酸 性介 质 羟 碳 青 霉素 ) 羟 氨苄 青霉 素 克拉 维酸 盐 、 、 半合 成 头孢 菌素 中环 合 成 乙内酰胺 , 经 1 0C, 性水 解 , 再 3 ̄ 碱 开环 、 酸化

D 一 一对 羟 基 苯甘 氨 酸 , 学 名 D 0 () 化 - 一氨 基 对羟 展 进行 综述 。

基 苯 乙 酸 , 英 文 名 称 : _(4 一 - y r x p e y D 一 ) 4 h d o y h n 卜

g yie 简称 D pHG 分 子 量 172 是 一种 重 要 的 1 D — - G 的 合 成 路 线 lcn , __P , 6., L p HP

摘 要 :( 一对 羟基苯 甘 氨酸是 重要 的医 药 中间体 , D一) 介绍 了生产 对羟 基苯 甘 氨酸 的研 究现状 , 对

合成及 手 性拆分 方面 的国 内外有 关文献 做 了综述 。

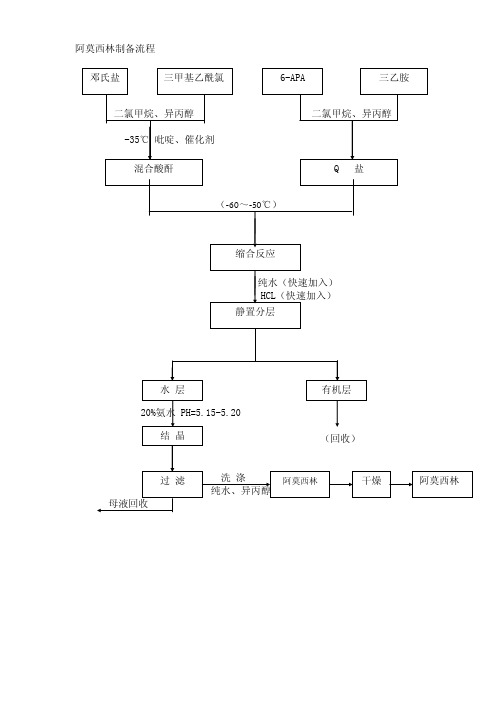

阿莫西林制备流程

邓氏盐三甲基乙酰氯来自6-APA三乙胺

二氯甲烷、异丙醇 -35℃ 吡啶、催化剂 混合酸酐

二氯甲烷、异丙醇 Q盐

(-60~-50℃)

缩合反应

纯水(快速加入) HCL(快速加入) 静置分层

水层 20%氨水 PH=5.15-5.20

结晶

有机层 (回收)

过滤 母液回收

洗涤

阿莫西林

纯水、异丙醇

干燥

阿莫西林

阿莫西林母液回收

母液蒸馏

异丙醇 三乙胺 阿莫西林有机层回收

蒸馏

三乙胺盐酸盐母 液

NaOH PH(11-12) 分层

粗三乙胺

有机层

三甲基乙酸氨盐

二氯甲烷 乙酰乙酸甲酯

减压蒸馏

有机层

HCL PH=7.0 塔蒸馏

乙酰乙酸甲酯母液

阿莫西林中间体的制备与拆分

09级制药工程专业实验指导阿莫西林中间体的制备与拆分第一次实验对羟基苯苷氨酸消旋体的制备实验目的1.掌握对羟基苯苷氨酸消旋体的合成方法及原理2.掌握薄层板的制备和薄层层析法检测反应的方法3.掌握熔点测定方法实验原理D-对羟基苯苷氨酸是阿莫西林,头孢哌酮等抗菌药物的重要手性中间体。

β-内酰胺类抗生素是发展最早、临床运用最广、品种数量最多和近年来研究最活跃的一类抗生素。

主要包括典型β-内酰胺类抗生素和非典型β-内酰胺类抗生素。

目前这类抗生素产品均是半合成或全合成产品。

在其研发和生产过程中,一般采取先合成相关的侧链,然后再和母核依次缩合,最后脱除保护基的程序。

D-对羟基苯苷氨酸分别是口服吸收效果良好的青霉素类产品阿莫西林的6β位侧链和头孢羟氨苄的7β位侧链。

用化学合成法得到DL-对羟基苯苷氨酸后需对其进行拆分来制备需要的D-对羟基苯苷氨酸。

目前工业生产中主要运用的是乙醛酸苯酚合成路线。

实验方法与步骤1.依次向100ml三颈瓶中加入氨基磺酸14.6g,水20ml,苯酚9.4g,硫酸1ml。

2.搅拌加热至60ºC,待固体全溶后,缓慢滴加50%乙醛酸水溶液10ml。

3.滴加完毕,保温70ºC反应约5h,薄层层析法检测反应终点。

(展开剂:乙酸乙酯/石油醚1:3)4.反应结束后,将反应液倒入烧杯中,25%氨水调节pH = 7。

5.冷却至室温,析出固体,过滤,滤饼分别用适量的水和甲醇各洗三次。

6.干燥得白色固体,称量,测熔点。

(文献值240ºC)第二次实验对羟基苯苷氨酸甲酯的制备和拆分实验目的1.掌握对羟基苯苷氨酸甲酯的合成方法2.了解非对映异构体结晶拆分的原理及操作3.掌握比旋光度的测定方法实验原理D-对羟基苯苷氨酸是合成阿莫西林等头孢菌素的一个重要中间体,其拆分方法较多,有诱导洁净法,生物酶拆分法,化学拆分法。

我们选用化学拆分法,其原理是:酯化,重结晶,再水解得到相应的手性化合物。

阿莫西林的制备工艺概述

阿莫西林的制备工艺概述

阿莫西林是一种常用的β-内酰胺类广谱抗生素,其制备工艺主要包括以下几个步骤:

1. 初步制备青霉素G:

利用链霉菌属真菌发酵生产,将尿路感染草履虫和肺炎链球菌菌种分离,培养在适宜的培养基中,进行大规模发酵产生青霉素G。

2. 青霉素G酶解:

将初步制备得到的青霉素G经过酶解处理,使用酶把青霉素G的侧链断裂,得到青霉素核。

3. 氨苄酸酯化反应:

将青霉素核与氨苄酸进行酯化反应,生成氨苄青霉素,同时与环结构生成。

4. 清除青霉素残留物:

通过一系列的提取和洗涤工艺,去除制备过程中的青霉素残留物,以确保纯度。

5. 氢化反应:

将氨苄青霉素与己内酰胺进行氢化反应,生成阿莫西林。

在适当的反应条件下,酰胺键断裂,青霉素母核保留母核二胺,生成的酰胺与氨苄青霉素胺成键。

6. 提取与纯化:

利用适当的溶剂进行提取,并经过过滤、浓缩、结晶、干燥等步骤,得到纯净的阿莫西林晶体。

7. 质量检测和包装:

对阿莫西林进行质量检测,包括物理性质、化学性质、微生物质量等指标的检测,并进行包装,使其符合药品质量标准。

阿莫西林工艺流程

阿莫西林工艺流程阿莫西林是一种广泛用于治疗细菌感染的抗生素,它属于β-内酰胺类抗生素。

以下是阿莫西林的工艺流程。

1. 配料和发酵阿莫西林的制备一般使用钙盐或钾盐的六水合物作为原料。

首先,将这些原料与必需的饲料料液一同加入发酵罐中。

然后,通过调节酸碱度和温度,将发酵罐内的培养物维持在适宜的条件下,以促进海洋草原菌群的生长。

发酵的时间一般为12-14小时。

2. 酶解发酵完全后,产物中包含有大量的阿莫西林。

为了将其从发酵液中提取出来,首先需要进行酶解。

在酶解的过程中,将酶解剂加入发酵液中进行反应。

通过酵素的作用,将阿莫西林和其他组分分离开来。

3. 过滤和纯化酶解完成后,需要对溶液进行过滤和纯化来除去杂质。

首先,将溶液经过澄清过滤,去除固体颗粒和可溶性杂质。

然后,使用分离膜或离心机将溶液分离出来,得到阿莫西林的浓缩物。

4. 结晶和干燥浓缩物中的阿莫西林含量仍然较低,需要经过结晶和干燥的步骤来提高纯度。

通过在溶液中加入结晶剂,使阿莫西林结晶出来。

然后,将结晶物经过过滤和洗涤,得到纯净的阿莫西林晶体。

最后,将晶体在干燥器中进行干燥,以去除残余水分,得到具有一定纯度的阿莫西林产品。

5. 粉碎和包装最后一步是将阿莫西林晶体进行粉碎,使其变成粉末状。

然后,使用包装机将粉末装入适当的包装容器中,例如瓶子或胶囊。

包装完成后,阿莫西林产品就可以被送往制药公司或医院,供医生开具处方给患者使用。

总结起来,阿莫西林的工艺流程包括发酵、酶解、过滤和纯化、结晶和干燥、粉碎和包装等步骤。

这些步骤有序地进行,最终得到纯净的阿莫西林制品。

这个工艺流程的制备能够保证阿莫西林的质量和药效,从而为临床治疗提供了可靠的抗生素药物。

阿莫西林生产工艺

阿莫西林生产工艺

阿莫西林是一种广泛用于治疗细菌感染的药物。

它是一种β-内酰胺类抗生素,通过抑制细菌的细胞壁合成来杀灭细菌。

下面将介绍阿莫西林的生产工艺。

阿莫西林的生产工艺通常包括以下几个步骤:

1. 糖基化反应:首先将2-氨基-2-(4-羟基苯基)乙酸(AMCA)与D-葡萄糖酸进行糖基化反应,得到2-氨基-2-(4-羟基苯基)乙酸-Acid GlcNac(AGA)。

2. 齐墩果酸衍生物制备:将AGA与齐墩果酸进行缩合反应,得到N-左氧氟沙星齐墩果酸酯(NALMS)。

3. NALMS水解:将NALMS与碳酸钠一起水解,得到左氧氟沙星齐墩果酸(ALMS)。

4. 阿莫西林的合成:将ALMS与4-氟苯甲醛进行缩合反应,生成阿莫西林的前体物。

5. 阿莫西林的纯化:通过结晶、过滤、洗涤等方法将阿莫西林的前体物纯化。

6. 阿莫西林的水解:将阿莫西林的前体物与酶进行水解反应,生成阿莫西林。

7. 阿莫西林的精制:通过过滤、结晶、洗涤等方法对阿莫西林

进行精制。

以上是阿莫西林的基本生产工艺,不同的生产厂家可能会有一些不同的工艺细节。

此外,还需注意合成反应中的温度、PH 值、反应时间等条件的控制,以确保产品的质量和纯度。

阿莫西林是一种广泛应用于临床的抗生素药物,生产工艺需要经过科学合理的设计和精细的控制,才能保证产品的质量和疗效。

同时,生产工艺也需要符合药品生产管理规范,确保生产过程的安全性和卫生性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

09级制药工程专业实验指导

阿莫西林中间体的制备与拆分

第一次实验对羟基苯苷氨酸消旋体的制备

实验目的

1.掌握对羟基苯苷氨酸消旋体的合成方法及原理

2.掌握薄层板的制备和薄层层析法检测反应的方法

3.掌握熔点测定方法

实验原理

D-对羟基苯苷氨酸是阿莫西林,头孢哌酮等抗菌药物的重要手性中间体。

β-内酰胺类抗生素是发展最早、临床运用最广、品种数量最多和近年来研究最活跃的一类抗生素。

主要包括典型β-内酰胺类抗生素和非典型β-内酰胺类抗生素。

目前这类抗生素产品均是半合成或全合成产品。

在其研发和生产过程中,一般采取先合成相关的侧链,然后再和母核依次缩合,最后脱除保护基的程序。

D-对羟基苯苷氨酸分别是口服吸收效果良好的青霉素类产品阿莫西林的6β位侧链和头孢羟氨苄的7β位侧链。

用化学合成法得到DL-对羟基苯苷氨酸后需对其进行拆分来制备需要的D-对羟基苯苷氨酸。

目前工业生产中主要运用的是乙醛酸苯酚合成路线。

实验方法与步骤

1.依次向100ml三颈瓶中加入氨基磺酸14.6g,水20ml,苯酚9.4g,硫酸1ml。

2.搅拌加热至60ºC,待固体全溶后,缓慢滴加50%乙醛酸水溶液10ml。

3.滴加完毕,保温70ºC反应约5h,薄层层析法检测反应终点。

(展开剂:乙酸乙酯/石油

醚1:3)

4.反应结束后,将反应液倒入烧杯中,25%氨水调节pH = 7。

5.冷却至室温,析出固体,过滤,滤饼分别用适量的水和甲醇各洗三次。

6.干燥得白色固体,称量,测熔点。

(文献值240ºC)

第二次实验对羟基苯苷氨酸甲酯的制备和拆分

实验目的

1.掌握对羟基苯苷氨酸甲酯的合成方法

2.了解非对映异构体结晶拆分的原理及操作

3.掌握比旋光度的测定方法

实验原理

D-对羟基苯苷氨酸是合成阿莫西林等头孢菌素的一个重要中间体,其拆分方法较多,有诱导洁净法,生物酶拆分法,化学拆分法。

我们选用化学拆分法,其原理是:酯化,重结晶,再水解得到相应的手性化合物。

实验方法与步骤

1.依次向100ml三颈瓶中加入DL-对羟基苯苷氨酸5g,甲醇20ml,搅拌。

2.滴液漏斗缓慢滴加硫酸4ml,加热至回流,反应3h。

3.反应结束后,冷却至室温,用氨水调节pH = 7 – 7.5,过滤,滤饼用冷水洗涤。

4.干燥得白色固体,称量,测熔点(文献值181-182ºC)。

5.向100mL单口瓶中加入甲酯2g,D-酒石酸1.62g,甲醇20mL,加热至溶液澄清,溶液

未见澄清,热过滤,滤液放置室温,析出白色固体。

6.过滤,甲醇洗2次,干燥得白色固体,称重,测比旋光度(文献[ ] = -61.7º,水溶液)

第三次实验D-对羟基苯苷氨酸甲酯的水解

实验目的

1.掌握D-对羟基苯苷氨酸甲酯的水解方法

2.掌握比旋光度的测定方法

实验原理

D-对羟基苯苷氨酸甲酯的水解制备D-对羟基苯苷氨酸

实验方法与步骤

1.在100mL烧杯中加入25%氢氧化钠溶液(35mL用于20.3g酒石酸盐),慢慢加入拆分

得到的酒石酸盐,保持温度不超过50ºC,至反应液变为澄清透明溶液。

2.过滤,滤液用2mol/L盐酸中和至pH=6.6,冷却,过滤。

3.滤饼用冷水洗涤,干燥,得白色D-对羟基苯苷氨酸,称重,测熔点(文献值223ºC分

解),测比旋光度(文献[ ] = -157.9º,1mol/L盐酸)。

实验四二苯乙二酮的制备

实验目的:

1.掌握三氯化铁的氧化方法

2.对比实验条件的改变对反应收率的影响

实验原理:

三氯化铁的氧化方法

实验方法与步骤:

在100ml圆底烧瓶中,依次加 1.0 g(0.0047mol)2-羟基二苯乙酮、5.5 g(0.0203mol)FeCl3·6H2O、6ml冰乙酸和2.4ml水安装回流冷凝管后,加热回流50min。

稍冷,加入20ml 水,再加热至沸腾后,将反应液倾入100ml烧杯中,搅拌冷却至室温,析出黄色固体,抽滤。

结晶用少量水洗,干燥,得二苯乙二酮粗品。

熔点94-96ºC。

改变实验条件(1.0 g 2-羟基二苯乙酮不变)

1.FeCl3·6H2O的用量

2.冰乙酸的用量

3.加热回流时间的改变

对比各个实验条件下反应收率的变化。

氧化剂FeCl3·6H2O的用量是关键性的影响因素,根据氧化反应的特点,氧化剂FeCl3·6H2O 与原料2-羟基二苯乙酮的摩尔比应至少为2:1,FeCl3·6H2O用量过低会使反应不够完全,用量过大则会导致成本上升。

冰乙酸用量和反应时间也是影响该反应的重要因素,改变两者会引起收率与成本变化。

反应温度对反应的影响是不言而喻的,原工艺中采用回流温度作为反应温度比较合理,我们未对此因素进行考察。

水的用量关系到反应体系中物料的浓度,也会对收率产生一定的影响,但水的价格很低,在总成本中所占比例很小,故不作为独立因素加以考察;其用量与FeCl3·6H2O用量关联考虑,保持反应体系中总的水量不变。

由此,确定FeCl3·6H2O用量、冰乙酸用量和反应时间作为工艺优化研究的影响因素。

根据初步实验的结果,在2-羟基二苯乙酮的用量为2.5g(11.8mmol)的前提下,我们选择FeCl3·6H2O用量的考察范围为5.0g~15.0g,FeCl3·6H2O与2-羟基二苯乙酮的摩尔比为1.6:1~4.7:1;当FeCl3·6H2O用量为5.0g时,它与2-羟基二苯乙酮摩尔比为1.6:1,未达到

2:1的要求,但只要反应时间足够长,依然可以完成氧化反应,其原因是氧气以铁离子为媒介,进行了间接氧化反应。

冰乙酸的用量的考察范围为5.0mL~15.0mL;

反应时间应不低于60min。