天然气液化厂流程概述(PPT 55张)

天然气液化技术-PPT精选文档120页

提纲

一、液化天然气综述 二、天然气液化技术现状及发展趋势 三、天然气液化技术关键设备 四、天然气液化项目建设及发展新思路 五、国内天然气液化项目建设模式 六、寰球公司液化天然气业务

二、天然气液化技术现状及发展趋势

1、天然气液化装置典型工艺流程方块图

废水

酸气

排放气

燃 料 气

热油系统 热油 废热回收

OSMR

(BV公司) (LNGL)

C3MR (AP)

DMR

DMR

(Shell) (HQC)

液化能耗kWh/吨LNG

352.8

311.3

300~400 300~400 310~400

注释:此处给出的数据仅包含天然气液化单元的能耗,鉴于天然气液化项目原料

和建设条件的差别对天然气液化能耗影响较大,基于完全相同基准的综合能耗比较 几乎不可能,因此没有相关的公开数据。

267000m3)

一、液化天然气综述

中国到港的

第一艘LNG运输船 2019年5月26日

中石油到港的

第一艘LNG运输船 2019年5月24日

一、液化天然气综述

6、LNG的安全问题

天然气和和LLNNGG是本质安全的烃类物质:N:GN比G空气轻、在空 气中自然扩散、爆炸范围窄,,LNLNGG既不可燃、又不爆炸。

5、国外天然气液化技术现状及分析

市场份额 不同工艺商

二、天然气液化技术现状及发展趋势

5、国外天然气液化技术现状及分析

第一阶段

第二阶段

第三阶段

二、天然气液化技术现状及发展趋势

4、天然气液化技术(续) – 适应性

天然气液化技术的选择对液化装置的投资和操作成本有较大影响; 每一种技术均在某一单线生产能力范围内具有竞争力;不同的液化技术, 均将在LNG工业中发挥作用,不存在某一种标准或者唯一可行的技术; 三种混合冷剂工艺的最经济的单线生产能力适应范围如下表:

天然气液化过程

天然气液化过程LNG是通过将常压下气态的天然气冷却至-162℃,使之凝结成液体。

天然气液化后可以大大节约储运空间,而且具有热值大、性能高、有利于城市负荷的平衡调节、有利于环境保护,减少城市污染等优点。

由于进口LNG有助于能源消费国实现能源供应多元化、保障能源安全,而出口LNG有助于天然气生产国有效开发天然气资源、增加外汇收入、促进国民经济发展,因而LNG贸易正成为全球能源市场的新热点。

为保证能源供应多元化和改善能源消费结构,一些能源消费大国越来越重视LNG的引进,日本、韩国、美国、欧洲都在大规模兴建LNG接收站。

我国对LNG产业的发展也越来越重视,LNG项目在我国天然气供应和使用中的作用尤为突出,其地位日益提升。

1天然气液化流程液化是LNG生产的核心,目前成熟的天然气液化流程主要有:级联式液化流程、混合制冷剂液化流程、带膨胀机的液化流程。

1.1级联式液化流程级联式(又称复迭式、阶式或串级制冷)天然气液化流程,利用冷剂常压下沸点不同,逐级降低制冷温度达到天然气液化的目的。

常用的冷剂为水、丙烷、乙烯、甲烷。

该液化流程由三级独立的制冷循环组成,制冷剂分别为丙烷、乙烯、甲烷。

每个制冷循环中均含有三个换热器。

第一级丙烷制冷循环为天然气、乙烯和甲烷提供冷量;第二级乙烯制冷循环为天然气和甲烷提供冷量;第三级甲烷制冷循环为天然气提供冷量;通过9个换热器的冷却,天然气的温度逐步降低,直至液化如下图所示。

1.2混合制冷剂液化流程混合制冷剂液化流程(Mixed-RefrigerantCycle,MRC)是以C1~C5的碳氢物及N2等五种以上的多组分混合制冷剂为工质,进行逐级的冷凝、蒸发、膨胀,得到不同温度水平的制冷量,逐步冷却和液化天然气。

混合制冷剂液化流程分为许多不同型式的制冷循环。

1.2.1闭式混合制冷剂液化流程下图为闭式混合制冷剂液化流程(Closed MixedRefrigerant Cycle)。

在闭式液化流程中,制冷剂循环和天然气液化过程分开,自成一个独立的制冷循环。

液化天然气的流程和工艺

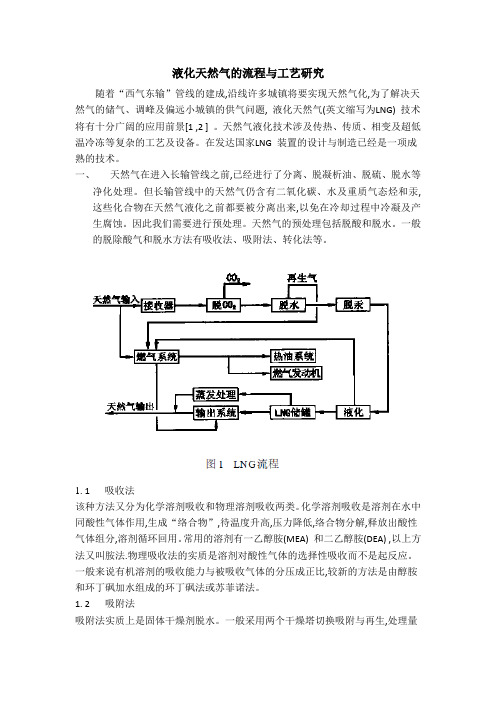

液化天然气的流程与工艺研究随着“西气东输”管线的建成,沿线许多城镇将要实现天然气化,为了解决天然气的储气、调峰及偏远小城镇的供气问题, 液化天然气(英文缩写为LNG) 技术将有十分广阔的应用前景[1 ,2 ] 。

天然气液化技术涉及传热、传质、相变及超低温冷冻等复杂的工艺及设备。

在发达国家LNG 装置的设计与制造已经是一项成熟的技术。

一、天然气在进入长输管线之前,已经进行了分离、脱凝析油、脱硫、脱水等净化处理。

但长输管线中的天然气仍含有二氧化碳、水及重质气态烃和汞,这些化合物在天然气液化之前都要被分离出来,以免在冷却过程中冷凝及产生腐蚀。

因此我们需要进行预处理。

天然气的预处理包括脱酸和脱水。

一般的脱除酸气和脱水方法有吸收法、吸附法、转化法等。

1. 1 吸收法该种方法又分为化学溶剂吸收和物理溶剂吸收两类。

化学溶剂吸收是溶剂在水中同酸性气体作用,生成“络合物”,待温度升高,压力降低,络合物分解,释放出酸性气体组分,溶剂循环回用。

常用的溶剂有一乙醇胺(MEA) 和二乙醇胺(DEA) ,以上方法又叫胺法.物理吸收法的实质是溶剂对酸性气体的选择性吸收而不是起反应。

一般来说有机溶剂的吸收能力与被吸收气体的分压成正比,较新的方法是由醇胺和环丁砜加水组成的环丁砜法或苏菲诺法。

1. 2 吸附法吸附法实质上是固体干燥剂脱水。

一般采用两个干燥塔切换吸附与再生,处理量大的可用3 个或4 个塔。

固体干燥剂种类很多,例如氯化钙、硅胶、活性炭、分子筛等。

其中分子筛法是高效脱水方法,特别是抗酸性分子筛问世后,即使高酸性天然气也可以在不脱酸性气体情况下脱水。

所以分子筛是优良的脱水剂。

从长输管道来的天然气进行脱除CO2 和水后,进入液化工序。

二、天然气液化系统主要包括天然气的预处理、液化、储存、运输、利用这5个子系统。

一般生产工艺过程是,将含甲烷90 %以上的天然气,经过“三脱”(即脱水、脱烃、脱酸性气体等) 净化处理后,采取先进的膨胀制冷工艺或外部冷源,使甲烷变为- 162 ℃的低温液体。

天然气液化流程

• 根据以上的两个原则,运用计算机语言编 制程序对制冷剂进行了选择,可以挑选一 些有代表性的制冷剂组分和配比作为本次 研究中所采用的制冷剂。

• 总共选择出了三大类制冷剂。它们分别是 由甲烷、乙烷、丙烷和氮气组成的4组分制 冷剂:由甲烷、乙烷、丙烷、异丁烷和氮气 组成的5组分制冷剂;由甲烷、乙烷、丙烷、 异丁烷、异戊烷和氮气组成的6组分制冷剂。

• 其中混合制冷剂多是以C1至C5的碳氢化合物及N2等五种 以上的多组分混合制冷剂为工质。混合制冷剂循环的总效 率主要是取决于天然气原料与混合制冷剂之间的温度匹配 情况,而后者是有许多因素决定的,其中最重要的因素是 混合制冷剂的组成。

第9页/共23页

确定混合制冷剂构成的一般原则: • l)混合制冷剂是由一些具有不同沸点的气体组分构成的,

第16页/共23页

• 在天然气液化流程模拟计算中,焓熵的计 算是在相平衡计算的基础上进行的。相平 衡计算得出节点的气液两相的组成和流量, 对气液两相分别计算求得各自的焓和熵, 然后再将气液两相的焓熵相加算出节点的 焓和熵。对于焓熵的计算一般采用LKP方程, LKP方程被认为是计算压缩因子、定压热容、 定容热容、焓和熵的最佳方法。本文也采 用 LKP方程计算天然气液化模拟流程中节 点的焓和熵。

• 用 HYSYS 软件计算天然气液化流程中的参数,可用PR 方程作为制 冷剂和天然气的相平衡特性计算的状态方程。

第15页/共23页

• 天然气液化流程的气液相平衡计算都是温 度和压力的闪蒸计算,其实质是已知混合 物在进行闪蒸前的温度、压力、流量以及 其中各组分的摩尔含量,来计算经气液分 离后的两相各自流量和各组分在两相中的 含量。为接下来的各部分物质的焓熵计算 打下基础

包括:氮、甲烷、乙烷,以及更重要的烃类组分。 • 2)第三最低沸点的组分应该是混合制冷剂中百分含量最高

LNG液化工艺ppt课件

最终闪蒸法从LNG中选择性脱除。

2018/11/20

LNG

12

2 天然气液化技术

天 然 气 的 主 要 成 分 是 甲 烷 (CH4) , 其 标 准 沸 点 为

111K(-162℃) 。

标准沸点时液态甲烷密度 426kg/m3 ,标准状态时气

态甲烷密度 0.717kg/m3 ,两者相差约 600 倍。体积的 巨大差异是采取液化方式储运天然气的主要原因。

2018/11/20

LNG

10

1.4

其他杂质的脱除

重烃:指 C5+ 以上的烃类,在烃类中,分子量由小到

大时,其沸点是由低到高变化的,所以在冷凝天然气

的循环中,重烃总是先被冷凝下来。如果未把重烃先

分离掉,或在冷凝后分离掉,则重烃将可能冻结从而

堵塞设备。重烃在脱水时被分子筛等吸附剂部分脱除,

其余的采用深冷分离。

化天然气,各级所用的制冷剂分别为丙烷(大气压下

沸点-42.3℃)、乙烯(大气压下沸点-104℃ )、甲烷 (大气压下沸点-162℃),每个制冷剂循环中均含有三 个换热器。

2018/11/20

LNG

18

2

天然气

天然气液化工艺

残余气 5 6

阶式制冷原理图

4

LNG

1 2 3

7

8

9

冷却水

1、2、3—丙烷、乙烯甲烷压缩机 ;4、5、6—丙烷、乙烯、 甲烷蒸发器;7、8、9—丙烷、乙烯、甲烷冷凝器

LNG液化工艺

2018/11/20

LNG

1

1

天然气的预处理

预处理的目的:

脱除原料气中的有害杂质及深冷过程中可能固化的物

天然气液化PPT课件

5

4、LNG的主要用途

由于LNG有利于生态环境保护,尤其是在工 业中心和人口稠密地区,使用LNG更具优越 性,目前世界上环保先进的国家都在推广使 用LNG。

(1)解决边远地区的能源供应 LNG可以通过 地面或水上运输工具运输到远离天然气田的 边远能源消费地,取代地下远距离管道输送, 节省大量管线及站场建设的投资。

9

图3.2三温度水平阶式循环的冷却

1三温度水平阶式循环的冷却曲线 图2九温度水平阶式循环的天然气冷却曲线

线

10

阶式液化流程也被称为级联式液化流程、复叠式 液化流程或串联蒸发冷凝液化流程。由于阶 式循环能耗低,技术成熟,最早建成的基地 型LNG工厂采用了这种液化工艺。

阶式液化流程分三级压缩制冷,逐级提供 冷量液化天然气,各级所用的制冷剂分别为 丙烷(大气压下沸点-42.3℃)、乙烯(大气压下 沸点-104℃ )、甲烷

液化天然气技术

1

一、液化天然气基本知识

1、什么是液化天然气? 天(英文 Liquefied Natural Gas, 简称LNG)。

天然气在液化过程中进一步得到净化,甲烷 纯度更高,不含二氧化碳,硫化物,无色、无味、 无毒且无腐蚀性。

14

缺点:

⑴机组多,流程复杂。需要三个大型压缩机以及相 当数量的备件。 ⑵附属设备多,要有专门生产和储存多种制冷剂的 设备。

⑶管道与控制系统复杂、维护不便。需要大量的管线、 阀门以及控制原件和调节设备。整个系统的庞大与 复杂使得控制系统比较复杂。

15

混合制冷剂液化流程(MRC-Mixed-Refrigerant-Cycle) MRC是以C1-C5的碳氢化合物及N2等五种以上的

液化工厂工艺流程(2017.10.30)

• 来自脱硫脱汞系统后的原料气,到达本单元,脱水工艺

采用变温吸附法脱除其中的水和C6+重烃,处理后水含量 低于1ppm,芳香烃类含量在10ppm以下,环烷烃含量在 10ppm以下。

10

液化工厂工艺流程

11

液化工厂工艺流程

• (6)液化冷箱系统

• 经过脱酸、脱硫脱汞、脱水三项预处理达标之后的常温

• 工艺过程如下: • 混合冷剂经压缩机第一级压缩后经级间冷却器冷却至 40℃,随后进入一级分离罐,气相部分进入混合冷剂压 缩机第二级继续加压,并经末级冷却器冷却至40℃,再 进入末级分离器进行分离,一级分离器分离出来的液体 经冷剂泵打到一定压力后(目前是3.77MA)与末级分离 器分离出来的液体混合后进入到主换热器的预冷段,末 级分离器出来的气态冷剂进入到主换热器预冷段冷却。 • 在主换热器中参与完换热后的低压混合冷剂经冷剂吸入 罐缓冲后进入混合冷剂压缩机入口,如此循环反复,为 天然气液化提供冷量。

山西压缩天然气集团有限公司

SHANXI COMPRESSED NATURAL GAS GROUP CO.,LTD 国新能源

液化工厂工艺流程

运行管理部 2017年10月30日

原料气处理流程 调压计量单元 原料气增压系统 脱酸系统 脱硫脱汞系统 脱水系统

液化冷箱系统

LNG储存系统 LNG充装系统

原料气进入冷箱,利用混合冷剂制冷循环工艺(简称 MRC),经过预冷却器、主换热器冷却至-162℃,制成 LNG输送至储存单元,日生产320吨LNG,折合710立方。

12

液化工厂工艺流程

13

液化工厂工艺流程

• (7)LNG储存系统

•

来自液化冷箱单元的零下162摄氏度的LNG,用管道输

天然气液化厂流程概述

天然气液化厂流程概述天然气液化厂是将天然气转化为液化天然气(LNG)的设施。

其目标是将天然气从气态转变为液态,以方便储存、运输和使用。

天然气液化厂的流程通常包括以下几个主要步骤:1. 天然气处理:首先,原始的天然气从气田或井口输送至液化厂。

在这个步骤中,对天然气进行处理以去除其中的杂质,例如硫化氢、二氧化碳和其他杂质。

这些杂质会影响天然气的质量和液化过程的效率。

2. 脱水:接下来,天然气中的水分被脱除。

这是因为在液化过程中,水分可能会冷冻并损坏设备。

通常会使用脱水塔或者分子筛来去除天然气中的水分。

3. 压缩:在脱水后,天然气被压缩以增加其密度,并准备好进入液化过程。

压缩可以通过多级压缩机实现。

4. 冷却:压缩后的天然气会进入冷却装置。

这个装置一般包括一个或多个冷却器和冷冻机组。

在冷却过程中,天然气的温度逐渐降低至其临界温度以下。

通常使用液化天然气本身来提供冷却效果。

5. 分离:一旦天然气达到液化温度,它会进入分离装置。

在这里,液态的天然气(LNG)和剩余的气态成分会被分离。

6. 储存与输送:分离后的液态天然气被储存在大型储罐中,通常是低温、真空或绝热的储罐。

这些储罐通常被设计成具有高度隔热的结构,以确保液态天然气的低温被有效保持,从而减少损失。

7. 复燃:在需要使用液态天然气时,将其从储罐中取出,并将其通过加热来恢复为气态天然气。

这可以通过加热设备(例如换热器或蒸汽煮沸器)来实现。

综上所述,天然气液化厂的流程主要包括天然气处理、脱水、压缩、冷却、分离、储存与输送以及复燃等步骤。

这些步骤的目的是将天然气转化为液态,以方便储存和运输,从而满足天然气的需求。

天然气液化厂是将天然气转化为液化天然气(LNG)的设施。

其主要目标是将天然气从气态转化为液态,以方便储存、运输和使用。

液化天然气具有高能量密度、便于储存和运输、低排放等特点,因此在能源行业中具有广泛的应用。

天然气液化厂的流程通常包括天然气处理、脱水、压缩、冷却、分离、储存与输送和复燃等主要步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固体杂质 水或水蒸气 硫化物 二氧化碳 重烃 氮气氦气等惰性 汞

LNG原料气质量要求

因此净化处理的主要原因有:

最大允许含量

原因

⑴ 为了满足液化天然气 的应用规范:

水( H2O )

二氧化碳(CO2) 硫化氢( H2S ) COS 总硫(*) 汞 芳香族化合物

<0.1ppm (v)

( 2)

( 3)

通常,原料气中的二氧化碳、硫化氢和COS采用醇胺法或其 他方法脱除;水采用分子筛吸附法(主要用4A分子筛)脱 除;汞采用可再生的HgSIV吸附剂脱除(该吸附剂几乎可以 脱除所有的汞,同时还可以脱水);氮气采用闪蒸分离法 脱除。

除了烃类之外,其他杂质都是在预处理单元中去除的,预 处理单元一般包括:

沉降段:气体得到初步分离后,由于分离器的流动截面大,气体流速 降低,当气体的上升速度低于微粒的沉降速度时,气体中的微粒就会 向下沉降而分离,沉降段是重力式分离器清除较大尘粒的主要阶段。

第二节 天然气脱水

天然气工业中常用的脱水方法有五种:

一、冷却脱水法

直接冷却法 加压冷却法 膨胀制冷冷却法 用机械制冷(冷剂制冷)的油吸收法或冷凝分离法 当气体压力较低,使用直接冷却法脱水后的气体露点达不到要求, 而采用加压冷却或机械制冷冷却又不经济时,则需采用其它脱水 方法。

另外,天然气中微量汞对铝制品换热器有腐蚀作用,也应 加以脱除。1973年,LNG工业才开始意识到即使天然气中 含有极少量的汞成分(包括单质汞、汞离子及有机汞化合 物),就会造成铝合金材料设备的腐蚀。它还会引起催化 剂中毒,造成环境污染以及检修过程中对人体的危害等不 良后果。由于水的存在会大大增强这种伤害,而最好的干 燥法也不可能将所有的水分全部去除掉,因此必须把汞减 少到尽可能低的水平。

的最常用设备。

重力式分离器有立式和卧式两类,各种重力式分离器原理基本相同, 由分离、沉降、除雾和储存四个部分组成。

分离段:气体从切线方向进入分离器,在离心力作用下,气体中的固 (液)体微粒初步得到分离。在另一类型的分离器中,气体从中心进 入分离器,经弯头喷向伞形板,气体中的微粒被粘附而达到初步分离。

左右,可使70%C2,90%以上的C3冷凝下来。

这样,对天然气露点的要求很高,使分子筛脱水在现场获得 广泛使用。

脱水流程

湿气经分离器分出凝析液后进入1#固定床吸附塔,脱水后 干气去下续工艺。2#经加热器加热对吸附剂再生然后冷却 床层 ,再生后的气体经冷却后进分水器分出液态水,此时 各塔的作用是:

50-100ppm (v) 4ppmv(5mgS/Nm3) <0.1 ppm 10~50毫克/Nm3 <0.01 μ g/Nm3 1~10ppm (v)

( 2)

( 2) ( 1) ( 3) ( 1) ( 3) ( 2)

⑵ 防止在低温下设备受

堵; ⑶ 避免设备的腐蚀和磨

蚀。

重烃

固体物质

<70 ppm

二、固体干燥剂吸附脱水

固体表面对临近气体(或液体)分子存在吸附力,在固体表 面可捕捉临近的气液分子,这种现象称吸附。吸附有化学吸

附和物理吸附两种

固体吸附剂:作为天然气脱水的固体吸附剂应具备下列条件:

命长; 无毒,无腐蚀性;

价格便宜。

常用的吸附剂有:硅胶、活性氧化铝、分子筛等。

分子筛

分子筛是以Al2O3与SiO2为基料的人工合成无机吸附剂,为具 有骨架结构的碱金属或碱土金属的硅铝酸盐晶体。 分子筛孔道直径均匀,大于孔道直径的气体分子不能被吸附, 如:H2O的分子直径3.1Å,能被4A分子筛吸附;而C2H6的分 子直径4.4Å,不能吸附,因而分子筛的吸附具有选择性。 分子筛表面具有大量较强的局部电荷。因而对极性分子和不 饱分子有很高的亲和力。水和硫化氢是强极性分子,所以分 子筛是干燥气体、脱硫化氢的优良吸附剂。 用分子筛脱水时,干气能达到的最小露点远低于其它两种吸 附剂。若用深冷法从天然气内回收C2H6和C3+等组分或使天然 气液化时,只能使用分子筛,别无他选。

对管道输送而言,要求气体露点小于最低管输气体温度5℃,对

脱水要求较低。目前,天然气脱水常和从天然气中回收的乙、丙、 丁烷相结合(称为轻烃回收)。轻烃回收常用:

浅冷法:通过以氨为制冷剂的压缩式制冷机,使气体温度降

至-20℃左右,从气流中分离出来。 深冷法:通过膨胀机或热分离机,使气体温度降至-80~-90℃

动力消耗,还应控制原料气中氮气、氦气等惰性气体含量。

COS虽本身无腐蚀性,但它与极少量的水反应后,可形成硫化氢 和二氧化碳,从而产生腐蚀,如果在运输和储存中出现潮湿,即

使是0.5ppm(V)的COS被水化,也会产生腐蚀事故;而且COS

的正常沸点(-48℃)靠近丙烷的沸点(-42℃),当分离回收丙 烷时,约90%的COS出现在丙烷尾气或液化石油气中。

天然气液化厂总流程

液化天然气工厂主要包括原料天然气净化、天然气液化、液化天 然气储存和液化天然气的装卸等几个单元,其中液化天然气的净 化处理是一个非常重要的过程。天然气液化前的净化主要是为了

脱除原料中的有害杂质及深冷过程中可能固化的物质。

对调峰型LNG工厂,其原料气多是已先期净化的管输天然气。但 管输天然气的气质标准比液化前对原料气的气质要求低,因此必

⑴ 来料气体的过滤和与液相的分离(如果有液相); ⑵ 利用吸收法去除CO2、H2S等酸性气体及其它可能的 硫化物; ⑶ 用固体层床吸附脱水; ⑷ 用固体层床吸附除汞。

重烃,特别是芳香族是在深冷段通过分馏萃取。

第一节 分离和除尘

重力式和旋风式(离心式)分离器是脱除气体中所带固体尘粒和凝析液滴

须对管输气再次净化。

基本负荷型LNG工厂靠近气源建立,井口气或先期简单处理,或 直接进入LNG工厂,其原料气的杂质含量较高。

如果直接作为LNG装置的原料仍是不够纯净,还必须深度脱除水、 水蒸气、硫化物、二氧化碳,并逐级冷凝分离出丙烷以上的烃类, 以防在低温下形成固体堵塞管线和设备。为了减少NG液化过程的