基于不锈钢板料冲压线自动化改造分析

基于板料冲压成形仿真系统FASTAMP-NX10与冲压横具智能设计系统SIS-V2.0的拉伸模设计

基于板料冲压成形仿真系统FASTAMP-NX10与冲压模具智能设计系统SIS-V2.0的拉伸模设计叶增良,邓登建(河源职业技术学院机电工程学院,广东河源517000)【摘要】以电子产品金属外壳为实例,具体分析了其成形特点,找出某电子产品金属外壳冲压件成形的共性。

介绍了电子产品金属外壳的成形特点和外壳件冲压模具设计的基本原则,其中包括了冲压方向、工艺补充面等设计的常用手法。

直接用工业三维软件NX10.0构造出外壳冲压模具的三维实体模型,完成了电子产品金属外壳的模具设计,更真实的反映了模具零件之间的装配关系,减少了实际模具设计带来的一些问题和制造时间。

同时,模具各部分的干涉检查能够方便地做到,从而提高了电子产品面壳模具结构的设计效率和质量,缩短了模具的设计和制造时间,这对制造业尤其是模具的制造来说尤为重要。

关键词:金属外壳;成型特点;冲压模具;装配关系中图分类号:TG385.2 文献标识码:BDOI:10.13596/ki.44-1542/th.2024.04.004Design of Cold Stamping and Drawing Die Based on FASTAMP-NX10 Simulation System for Sheet Metal Stamping Forming, andSIS-V2.0 Intelligent Design System for Stamping DieYe Zengliang,Deng Dengjian(Heyuan Polytechnic Institute of Mechanical and Electrical Engineering,Heyuan, Guangdong 517000,CHN)【Abstract】This article takes the metal shell of electronic products as an example to analyze itsforming characteristics in detail and identify the common characteristics of stamping parts for acertain electronic product metal shell. It explains the forming characteristics of electronic productmetal shells and the basic principles of shell stamping die design, including commonly usedtechniques such as stamping direction and process supplementary surface design. A 3D solidmodel of the shell stamping die was directly constructed using the industrial 3D software NX10.0,completing the die design of the metal shell of electronic products, more realistically reflecting theassembly relationship between die parts, reducing some problems and manufacturing time causedby actual die design. At the same time, interference inspection of various parts of the die can beeasily achieved, thereby improving the design efficiency and quality of the surface shell diestructure of electronic products, shortening the design and manufacturing time of the die, which isparticularly important for the manufacturing industry, especially for die manufacturing.Key words: metal case;forming characteristics;stamping die; assembly relationships1 引言冲压成形是利用安装在压力机上的模具对材料施加压力,使其产生塑性变形,从而获得所需零件的一种压力加工方法。

冲压自动化生产线的改造及应用

冲压自动化生产线的改造及应用全洪杰1,李国臣1,曹会元2(1.东莞市豪顺精密科技有限公司,广东东莞523808;2.东莞职业技术学院,广东东莞523808)【摘要】通过设计自动化冲压生产线,实行冲床与机械手同步控制,使企业增效提质。

关键词:自动化;生产线;应用;冲压生产中图分类号:TG385.2文献标识码:BDOI :10.12147/ki.1671-3508.2022.05.006Transformation and Applicationof Automatic Stamping Production LineQuan Hongjie 1,Li Guochen 1,Cao Huiyuan 2(1.Dongguan Haoshun Precision Technology Co.Ltd.,Dongguan,Guangdong 523808,CHN ;2.Dongguan Vocational College,Dongguan,Guangdong 523000,CHN )【Abstract 】Through the design of automatic stamping production line,the implementation of punch and manipulator synchronous control,so that enterprises improve efficiency and quality.Key words :automation ;production line;application ;stamping production1引言五金冲压是最基础的制造业,直接体现了一个国家制造业水平的高低。

冲压生产企业尤其是中小型企业普遍采用的是传统压力机加人工上下件的半自动冲压生产线。

相比自动化生产线,人工冲压生产线普遍存在安全系数低、生产成本高、生产效率低、冲压件质量不稳定等缺点[1]。

中小型冲压生产线自动化改造的整体设计

1 . 2 现 有送 料方 案 归纳分 析

收稿 日期 : 2 0 1 3 — 0 4 — 1 6

为

机

臂

和

作者 简介 : 冯 科( 1 9 8 8 一 ) , 男, 硕士在读 , 主攻冲压 自动化和精冲研究

线 的 开 关 、各 从 站 单 元 状 态 的 监 控 以及 运 行 参 数 的 设定 ; 从 站 单 元 的 HMI可 实 现 对 本 控 制 单 元 内各 执 行 元 件 的相 同操 作 。工 艺 参 数 的 调 整 只 需 在 HMI 上 更 改几 组 数 字 , 即可 通 过修 改 P L C程 序 中 的 相 关 寄 存 器 的值 而实现 , 操作 简单 ; 常 用 工 艺 参 数 和 常 见 故

与压 力 机机 械锁 死 , 不 利 于换模 。 将拾 料抓 - Y- 和送 料

1 . 1 冲压 企 业 需 求 分 析 发 达 国家 已 开发 出诸 多不 同形 式 的送 料 系 统 ,

但 在 我 国 中 小 型 冲压 企 业 中应 用 很 少 。 经 过 作 者 深 入 调 研 , 了 解 到 这 是 因 为 这 些 送 料 系 统 不 能 很 好 地

计 显得 十分 必要 而 迫切 。

外 乎 两种模 型 : ① 拾料抓 手 加搬运 小 车结构 ; ② 活 动

式 送 料机 械手 。

如 图 1所 示 l 3 l 为拾 料 抓 手 + 送 料 小 车模 型 , 轨道 送料小车( 或传 送 带 ) 完 成 板 料 的输 送 , 拾 料 抓 手完

中图分 类号 : T G3 8 5 . 9

1 前 言

文献标 识码 : A

.

目前 , 自动 送 料 生 产 线 种 类 繁 多 , 但 归 纳 起 来 不

冲压自动线规划

冲压自动线规划更高的质量、更大的产能以及更低的成本需求让汽车生产商感受到前所未有的压力,传统的纯手工生产方式正逐渐引退,自动化生产有了充分的施展空间.冲压作为整车生产龙头工艺,实现自动化已经为各主机厂广泛接受。

冲压自动化如何实现,需要在生产线规划初期就作出缜密考虑。

实现冲压自动化的意义传统的人工生产线,虽然在建设初期投入相对较小,但随着市场需求的扩大,其固有的效率低下、产品质量稳定性较差等缺点越来越影响企业的发展。

自动化生产线恰好可以让这些问题得到解决。

较高的生产效率、稳定的产品质量以及规模生产条件下更低的单件生产成本,正是自动化冲压生产线的优点,尤其对大型车身覆盖件生产而言,这些优点更为突出.因而,现今主机厂一般在大型冲压生产线规划初期,就会直接考虑采用自动化。

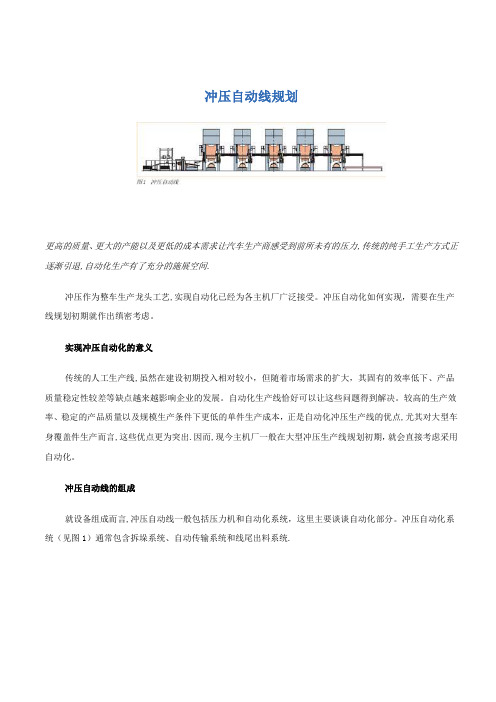

冲压自动线的组成就设备组成而言,冲压自动线一般包括压力机和自动化系统,这里主要谈谈自动化部分。

冲压自动化系统(见图1)通常包含拆垛系统、自动传输系统和线尾出料系统.1。

拆垛系统一套完整的冲压自动化拆垛系统主要包括2台轨道移动式上料小车(每个上料小车上配备4~8个活动可调磁力分张器通常为永磁铁,用于板料的分离)、拆垛手(机械手或机器人)、传送装置(多为磁性皮带机)、板料清洗机(选项)、板料涂油机(选项)、板料对中台及控制系统等组成,具体如图2所示。

当上料小车装载料垛(可包括托盘)由换垛位置回到拆垛位置后,板料由拆垛手从料垛拾取,通过传送装置穿过清洗机、涂油机送到达对中台.板料经过对中定位后,便可开始后序冲压生产。

2。

自动传输系统自动传输系统用于各工序间毛坯或工件搬运传输.传输机构主要有机械手和机器人两种。

随着冲压自动化技术的不断进步,机械手自动传输机构的形式也日新月异。

自动传输机构的形式差异,也是目前冲压自动线不同形式的主要区别所在。

上世纪末广泛应用的平行四边型机械手结构目前已经逐步淘汰,取而代之的是高速、稳定的单臂或双臂横杆式传送机构。

基于MARC的板料冲压成形过程有限元模拟研究

基于MARC的板料冲压成形过程有限元模拟研究

甘辉

【期刊名称】《机械制造与自动化》

【年(卷),期】2009(038)001

【摘要】通过合理制定零件的成形工艺、模具参数来消除零件缺陷、提高成形品质是金属板料冲压成形的重要任务.通过探讨成形过程的数值模拟来分析金属板料各部分在冲压成形过程中的变形情况,预测成形缺陷,分析影响零件成形品质的因素的方法.以圆筒形拉深件的冲压成形为例,介绍应用商用有限元软件MARC对成形过程进行有限元模拟分析的实现技术,其分析结果与实验相符.

【总页数】3页(P48-50)

【作者】甘辉

【作者单位】上海交通大学,塑性成型系,上海,200030;江苏信息职业技术学院,机电工程系,江苏,无锡,214153

【正文语种】中文

【中图分类】TG386

【相关文献】

1.金属板料冲压成形过程有限元分析软件的开发 [J], 陈中奎;施法中

2.板料冲压成形过程中有限元计算模型的生成研究 [J], 黄新林

3.板料冲压成形过程有限元分析中的接触搜索法的优化 [J], 冯天飞;施法中;陈中奎

4.板料冲压成形过程有限元分析中的接触搜索算法 [J], 陈中奎;施法中

5.板料冲压成形过程有限元分析原型系统的开发 [J], 陈中奎;施法中;黄迪民

因版权原因,仅展示原文概要,查看原文内容请购买。

基于PLC的自控冷冲压控制系统设计

基于PLC的自控冷冲压控制系统设计摘要冷冲压成型全自动化技术自动生产线制作工艺要求较高、各生产流程灵活性不错。

对高耐磨U形钢板冷冲压成型制作工艺进行分析,运用PLC及模糊PID设计了它的智能化系统全自动自动控制系统,对其主要制作工艺,基本参数及各生产流程正中间的动作进行智能化系统控制。

关键词:可编程逻辑控制器(PLC);热冲压成形;智能控制;设计第一章前言冷却水循环就是指以水作为冷却物质,并循环应用的系统,一般用以各种各样锅炉或生产流水线某发热工艺流程的减温处理,主要由冷冻设备、离心水泵和管路构成。

因为冷却水循环能够完成水的循环再运用,节省很多工业化用水,因而在工业生产行业被普遍应用。

现阶段,冷却水循环一般由加工厂实际操作工作人员依据当场各种基本仪表设备主要参数的转变状况,凭工作经验开展人力手动式操纵。

这类操纵方法在突发性常见故障状况下,发觉及修补常见故障不及时,不但影响生产制造,并且存有不安全要素。

伴随着PLC、变频式变速、互联网技术和计算机的迅猛发展,将这种主要技术于水循环系统自动控制系统中已愈来愈被各工业生产厂家所接纳。

文中在某汽车集团冲压模具生产流水线冷却水循环的就地人力手动式操纵的基本上,运用PLC和上台监管组态开展远程控制全自动自动控制系统设计。

为了更好地得到优质的成形件,诸多专家学者对冲压模具等成形方法以及智能化自动控制系统开展了有关科学研究。

在其中,段五星等依据S7-1500PLC设计了上下料五金模具全自动自动控制系统,并完成对其上下料冲压模具机械自动化,并对其运用开展科学研究,依据此,原文中以某碳钢板冷冲压成型为研究对象,对其成型制作工艺进行剖析,运用PLC设计其冷冲压智能化系统全自动自动控制系统,对其温度、工作压力等进行智能化系统控制,为冷冲压成型生产效率及碳钢板原料利用率的提高、成本费用降低、产品品质提升给予基础理论来源。

第二章冷冲压成形工艺分析冷冲压成形自动控制系统主要由4个分系统构成:①原料开料系统(开料机器设备及工业机械手);②原料加温系统(热处理炉及输送系统);③成形模具加温系统(加温设备);④成形模具冷却系统(冷冻设备)。

冲压自动化生产线的优势有哪些【精编】

冲压自动化生产线优势在哪?这是客户在选购冲床和自动化生产线时所碰到的问题,所谓冲压加工,是指在冲床上装有凸凹不平的模具,将板状的材料通过模具之间时,,模具带有强大的力量冲击材料,使材料变形(切断,弯曲,成型等)的加工。

可以实现自动化的冲压工艺有:切断(冲片)、弯曲、切边、冲孔等工序。

冲压加工因其互换性好、节能省料、可以获得其他加工方法所不能或难以制造的壁薄、重量轻、刚性好、表面质量高、形状复杂的零件,在近年来得到了越来越广泛的运用,但手动冲压加工却极大的制约了其发展。

手工冲压加工的问题点:1、冲压加工属重体力作业,且具有一定的危险性造成冲压企业招工难。

2、手工冲压因需要作业空间大、半成品的库存量大、新冲压及模具技术的未对应,造成实际生产时效率低、成本高。

3、手工冲压精度不高、产品精度不稳定导致冲压企业订单少,很难进入国际市场。

4、手工冲压很难进行重、大、厚制品的加工。

5、手工冲压会因设备故障或人身因素发生安全伤害事故(伤手)。

而冲压自动化生产线完美的弥补了这些缺陷,是安全作业、生产高质量产品的保障,冲压自动化生产线一般由材料架、整平机、送料机等设备组合而成,自动化程度高,整条生产线除了对材料架的上料、设备的调试、开机停机及日常维护之外,无需其他特殊操作,完全实现自动化生产。

生产效率高,冲压成品精度高,整个流程生产通畅,严谨的空间交叉布局,占地面积小,最大化的确保了其运行成本低,投资经济效益高。

但投资冲压自动化生产线代价较高,成本大,如果产量达不到一定规模生产量时是划算的,这个要慎重考虑。

传统的人工冲压生产线,虽然在建设初期投入相对较小,但随着市场需求的扩大,其固有的效率低下、产品质量稳定性较差等缺点越来越影响企业的发展,全自动冲压生产线恰好可以让这些问题得到解决。

较高的生产效率、稳定的产品质量以及规模生产条件下更低的单件生产成本,正是自动化冲压生产线的优点,尤其对大型车身覆盖件生产而言,这些优点更为突出。

自动化冲压车间工艺(冲次计算、设备规格)

1 项目简介1。

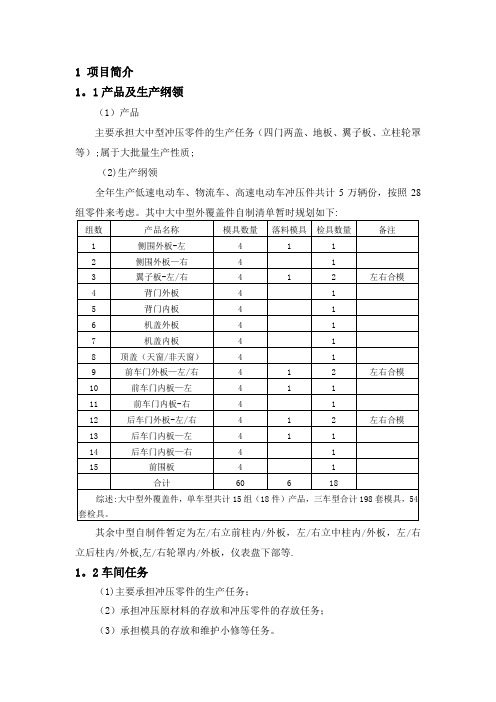

1产品及生产纲领(1)产品主要承担大中型冲压零件的生产任务(四门两盖、地板、翼子板、立柱轮罩等);属于大批量生产性质;(2)生产纲领全年生产低速电动车、物流车、高速电动车冲压件共计5万辆份,按照28组零件来考虑。

其中大中型外覆盖件自制清单暂时规划如下:其余中型自制件暂定为左/右立前柱内/外板,左/右立中柱内/外板,左/右立后柱内/外板,左/右轮罩内/外板,仪表盘下部等.1。

2车间任务(1)主要承担冲压零件的生产任务;(2)承担冲压原材料的存放和冲压零件的存放任务;(3)承担模具的存放和维护小修等任务。

(4)承担废料的收集处理等任务。

1.3生产班制全年工作日为250天,两班工作制.2 设计原则和主要工艺说明2。

1设计原则(1)本车间由模修工段和冲压工段组成.(2)原材料采用板料,储存周期为4天.(3)本车间按大批量轮番流水方式组织生产。

每批大致按1200辆份投放。

零件储存周期为3天,冲压零件采用专用或通用工位器具存放。

(4)废料采用地下输送方式,考虑钢废料收集,不考虑铝废料收集,用废料输送带运输至废料间,可用废料回收再用,不可用废料用汽车运走外卖。

(5)车间平面布置,紧凑、顺畅,运输路线短捷。

车间内运输,分别采用电动双梁起重机和电瓶叉车。

2。

2 主要工艺说明(1)车间主要设一条自动化机械压力机冲压生产线。

(2)冲压A线由一台板料送料装置、一台1600吨多连杆单动机械压力机、一台1000吨单动机械压力机、两台800吨单动机械压力机和6台机器人组成,设备SPM为8~12次。

生产线小时平均生产率为450件。

(3)典型工艺流程:车身覆盖件:原材料板料--冲压(拉延成型、整形、修边、成型)——检验——入库。

生产工艺流程:备料—-冲压——入库——送焊装车间。

2.3 主要设备简介2。

3.3自动化组成1、上料台车;2、拆垛台;3、清洗涂油(国产);4、视觉对中系统;5、过度皮带;6、对中皮带;7、6轴机器人6台;8、下线皮带机2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于不锈钢板料冲压线自动化改造分析

作者:麦兆昌

来源:《科教导刊·电子版》2017年第06期

摘要伴随新时代政策的发展,现代科技的日新月异,这就使得金属板料冲压线自动化,也相应得到了很大程度的发展。

本文首先介绍了金属板料冲压线自动化现在的发展形式。

并在此基础上对这种技术发展前景的进行一些合理地分析。

相对于以往的传统金属,不锈钢板料具有更加优良的性能。

不锈钢具有耐腐蚀性,而且具有更高的硬度。

在现在的生活和生产中得到了很广泛的应用。

如果用不锈钢板料进行冲压线自动化的研究,那一定会提高不锈钢板料冲压线自动化技术的发展。

关键词冲压线自动化不锈钢

中图分类号:TG385.9 文献标识码:A

在车辆生产、机械制造、电器设备生产、电子仪表装置、航天航空等很多领域所使用的各种冲压器件,都是通过把金属板料作为加工材料,然后运用冲压设备加工制造而成的。

比如在车辆生产方面,金属板料的冲压器件就占到了汽车零部件产量的将近一半。

通过这我们可以明显地看出,冲压装备制造的冲压器件在汽车工业中起到了重大的作用。

随着人们对于需求的增大,冲压线自动化成为工厂的首选技术。

所谓自动化,主要就是指能够在生产材料供应阶段、生产废料的排出阶段、生产模具更换以及冲压阶段对可能出现的异常状况进行监视的生产作业过程实现自动。

如果能在冲压线的生产环节中将这些自动化技术得到合理的应用,我们就可以实现生产的自动化,在其根本上提高生产的效率。

1不锈钢板料冲压自动化的发展现状

就我们国家而言,不锈钢板料冲压自动化技术大多数都集中使用在汽车方面。

汽车金属冲压技术是所有冲压行业中一个重要的体现方面,每个国家的板料冲压技术的发展状况,都可以通过汽车冲压的技术来得到充分的展示,是增强综合国力的一个重要手段。

在自动化冲压技术方面,近年来,世界上各国的自动化冲压技术都得到了一定的完善。

伴随着电子新型技术的快速发展,联机、联线、联网等电子技术得到了广泛地应用,促使我国金属板材冲压装备自动化技术得到高效地发展。

自动化冲压技术现在于机械制造的各个领域都得到了深入地发展改善,因其生产的高效率与产品的高质量的巨大优势已渐渐被生产企业所接受。

加大发展冲压自动化的力度是促使企业技术再次提升和扩大再生产范围、提高国民经济效益的重要路径与手段。

科研人员应当不断探索和改进冲压生产的自动化技术,使其与国际冲压自动化技术接轨,全力将我国冲压生产水平置于世界领先地位。

相信在不远的将来,我国冲压自动化技术还将取得更大的突破。

2不锈钢板料冲压自动化改造的发展趋势

随着劳动力成本的提高及科技的快速发展,工厂对于不锈钢板料冲压自动化的改造便显得极为迫切,如今的冲压自动化的发展改造重心主要在以下两个方面.

2.1以多工位压力机代替传统单机联线式生产方式

目前国外的自动化冲压主要依赖于多工位压力机的方式,尤其在生产规模较大、冲压工序繁杂的情况下得到广泛地使用,这样一来产业的生产投资、资源消耗以及劳动力成本将会得到大幅度地降低。

当两个企业的生产规模一致时,与单机联线式生产相比,多工位压力机的生产设备投资至少可降低20%,资源消耗可降低50%~70%,冲压件的总成本将会降低40%~50%,这将会给企业带来巨大的经济利益,因而,多工位压力机将会是未来自动化冲压的新宠儿。

2.2实现自动化冲压线送料机构的高精度、柔性化、智能化

不论使用单线联机还是多工位压力机进行冲压加工,送料机构的性能都会对冲压加工的效率和质量产生巨大的影响。

因此,开发出高效快捷的送料机构就成为了自动化冲压改造中重要的途径和手段,也成为了自动化冲压企业的追求目标,目前对于送料机构的开发研究主要集中在以下几大趋势。

(1)高精度化。

高精度是改造送料机构重要的追求目标,从始至终都贯穿在冲压自动化开发改造的进程之中。

例如日本所开发的伺服辊轮送料机构的送料速度可达到1000m/min,送料的精度甚至达到10微米,并且可调控送料布局及其厚度。

由于其采用了较为特殊的运动方式,避免了送料过程中咬死故障的发生。

(2)柔性化。

为了更好的发挥设备的生产潜能,送料设备应呈现柔性化的发展理念。

引入柔性化的送料机构,将会使一样的生产线能够在多种型号产品加工间实现快速转换,进而提高设备的利用率降低生产成本,可利用柔性化的送料机构将单机联线冲压方式与多工位压力机方式实现对接,从而达到提高经济效益的目的。

(3)智能化。

随着现代网络的覆盖及其自动化工业控制技术的成熟,交流伺服电机及其单片机广泛应用于现代送料机构之中,使得自动化冲压技术的适应性及其智能化进一步改善。

3结束语

随着我国国民经济的快速发展及全球产业分工的不断深化,我们必须要对现有的冲压自动化技术进行更高层次的改造,从而通过我国企业的生产率同时也可缓解企业的投资成本,最终改善我国企业的经济效益,增强我国的综合国力。

参考文献

[1] 罗湛.基于PLC的卸料机械手设计[J].液压与气动,2011(5).

[2] 史映红,周志海.西门子S7-200PLC在机械手中控制的应用研究[J].煤矿机械,2010(12).

[3] 李彦蓉,孙晓朋.冲压自动上料及自动出件装置的研究与设计[J].锻压技术,2010(5).。