消除热偏差燃烧调整总结

锅炉燃烧调整总结

#2 炉优化调整机组稳定运行已有3个多月,但在调试结束后我厂#2机组在3月份前在满负荷时床温在960℃左右,总风量大,风机电流大,厂用电率居高不下,一直困扰着我们。

通过三个月的分析、调整,近期床温整体回落,总结出主要原因有以下两点:一、煤颗粒度的差异。

前一段时间负荷300MW时床温高炉膛差压在1.5KPa,下部压力2.6KPa,近期炉膛差压在2.1KPa,下部压力3.6KPa,这说明锅炉外循环更好了,分离器能捕捉更多的物料返回炉膛,同时也减少了飞灰含碳量,否则小于1mm的煤粒份额太多分离器使分离效率下降,小于1mm细颗粒太多就烧成煤粉炉的样子,从而导致高床温细颗粒全给飞灰含碳量做贡献了,大于10mm煤粒太多就烧成鼓泡床了,导致水冷壁磨损加剧爆管、冷渣器不下渣和燃烧恶化等一系列问题,所以控制好入炉煤粒度(1—9mm)是保证燃烧的前提,当煤颗粒度不合适时只能通过加大风量使床温下降,在煤颗粒度不合适时加负荷一定要先把风量加起来,否则负荷在300MW时床温会上升到接近980℃,甚至会因床温高被迫在高负荷时解床温高MFT保护,如果处理不当造成结焦造成非停。

所以循环流化床锅炉控制煤粒度是决定是否把锅炉烧成真正循环流化床最为重要的因素,可以说粒度问题解决了,锅炉90%的问题都解决了,国内目前最好的煤破碎系统为三级筛分两级破碎。

二、优化燃烧调整。

3月份以来#2炉床温虽然整体下降,但仍不够理想,由于我厂AGC投入运行中加减负荷频繁,所以在负荷变化时锅炉床温变化幅度较大,在最大出力和最小出力时床温相差接近200℃,不断的调整风煤配比使其达到最优燃烧工况,保证床温维持在850℃-900℃。

负荷150MW时使总风量维持32万NM³/h左右,一次流化风量21万NM³/h,二次风量11万NM³/h左右,同时关小下二次风小风门(开度20%左右,减小密相区燃烧,提高床温)和开大上二次小风门(开度40%左右,增强稀相区燃烧,提高循环倍率),可使床温维持850℃左右,正常运行中低负荷时一次风量保证最小临界流化风量的前提下尽可能低可使床温维持高一点,以保证最佳炉内脱硫脱硝温度。

4号锅炉燃烧调整试验阶段总结

锅炉燃烧调整试验阶段总结2018年11月27日目录1.调试原因及目的 .............................................................................................. - 1 -1.1.调试原因 ............................................................................................... - 1 -1.2.调试目的 ............................................................................................... - 1 -2.折烟角结渣(焦)沉积物形成原因及塌渣(焦)过程分析 ...................... - 1 -3.调整总体原则 .................................................................................................. - 3 -4.调试过程及调试结果 ...................................................................................... - 4 -4.1.调试期间燃煤情况 ............................................................................... - 4 -4.2.基准工况 ............................................................................................... - 4 -4.3.调整工况1 ............................................................................................ - 6 -4.4.调整工况2 ............................................................................................ - 7 -4.5.调整工况3 ............................................................................................ - 8 -4.6.调试试验结论 ....................................................................................... - 9 -5.附一:锅炉配风调整试验 ............................................................................ - 10 -6.附二:四号炉排烟温度高的原因分析 ...................................................... - 12 -7.附三:一次风管道速度调平试验 ................................................................ - 15 -8.附四: 分离器挡板开度与煤粉细度调节试验 ............................................ - 17 -锅炉燃烧调整试验总结1.调试原因及目的1.1.调试原因辽宁某600MW机组#1#2锅炉折烟角存在严重的积灰、结焦问题,目前已发生多次塌渣(焦)事故,事故导致#1机组非停2次(水冷壁砸裂)、#2机组非停1次(炉底钢梁开裂)。

锅炉燃烧调整总结

锅炉燃烧调整总结第一篇:锅炉燃烧调整总结锅炉燃烧调整总结经组织调试人员、运行人员讨论总结,对赣县项目锅炉燃烧调整做出如下要求,望各值锅炉运行人员按要求执行:1.操盘人员要多观察锅炉炉排情况,每小时不少于一次检查炉排及上料燃料情况,针对不同情况调整锅炉燃烧;2.因观察锅炉抛料在炉排上易成堆,振动炉排周期定为15分钟一次,运行可跟据炉排料层情况自行调整振动时间及振动频率;3.针对现阶段燃料含水量较大,播料风不应小于3.8kPa(静态试验为3.2kPa);4.针对现阶段燃料含水量较大,锅炉燃烧相对稳定时前墙下二次风、燃尽风的风压尽量不小于2kPa;5.在确保炉膛温度情况下,增加炉膛前后上二次风量,尽量减少灰的含碳量,炉膛温度达到700度以上时酌情增加二次风;6.准备好备用料堆(碎木片),作为出现因上料故障时保障锅炉燃烧平稳7.关注料场上料情况,每个值不少于两次到料场巡查燃料情况,尽可能确保本值燃料的一致性;8.在晴天时,尽可能的多将燃料进行晾晒;国能赣县生物发电有限公司生产部第二篇:锅炉低负荷燃烧调整措施锅炉低负荷燃烧调整措施一、把好掺配煤关1、由于煤场劣质煤多、优质煤少,同时如果来车很多的话,输煤为了减轻自己的压车压力,很多差煤都往仓里上,造成煤质很差燃烧不稳,锅炉容易灭火。

所以要求二控值长严格调度输煤专业,绝对保证B、D仓的煤是优质煤,并且上个班要对下个班前四个小时的煤质负责。

2、由于原煤仓下煤不畅,加之雨雪天气煤湿结冻,给煤机断煤频繁发生,所以要求二控值长严格调度输煤专业,尽量从干煤棚取煤,如确需掺湿煤,干湿比例不能超过三比一,并且干湿煤尽量在皮带上混合好后再进原煤仓。

二、把好给煤机下煤关由于原煤仓内壁不滑,同时老煤板结严重,所以原煤仓下煤不畅,对直吹式的锅炉更影响机组的负荷和锅炉燃烧的稳定。

尤其是给煤机长时间不下煤,一则会造成煤粉分离器出口温度高(150℃),跳磨煤机,更加剧炉膛燃烧的扰动和不稳定;再则如给煤机下煤挡板关闭不及时或关不动,会造成热风上走,烧坏烧焦给煤机皮带。

消除热偏差燃烧调整总结.

锅炉主要设计参数

项 目 过热蒸汽流量 过热蒸汽出口压力 过热蒸汽出口温度 再热蒸汽流量 再热蒸汽进口压力 再热蒸汽出口压力 再热蒸汽进口温度 再热蒸汽出口温度 省煤器进口给水温度 单位 t/h MPa ℃ t/h MPa MPa ℃ ℃ ℃ BMCR 2080 25.40 571 1764 4.60 3.66 318 569 283 BRL 1979 25.28 571 1638 4.38 3.28 313 569 279

消除热偏差燃烧调整总结

沧东电厂

锅炉概况与主要设计参数

河北国华沧东发电有限责任公司4号机组锅炉为上海锅炉 厂有限公司生产的SG2080/25.4-M969型、超临界参数、 一次中间再热、单炉膛、四角切圆燃烧、燃烧器摆动调温 、平衡通风、固态排渣、全钢悬吊结构燃煤锅炉。 锅炉炉膛宽18816mm,炉膛深18816mm,高度为 77250mm。容积热负荷(BMCR):85.08kW/m3,截面 热负荷(BMCR):4556 kW/m2,燃烧器区域面积热负荷 (BMCR):1708kW/m2,炉膛后屏出口烟气温度(BMCR) :1025℃,屏底烟气温度(BMCR):1370℃。

燃烧器主要设计参数

项目 单只煤粉喷嘴输入热 二次风速度 二次风风温 二次风率 SOFA CCOFA 周界风 一次风速度(喷口速度) 一次风率 一次风风温 燃烧器一次风阻力 单位 kJ/h m/s ℃ % % % % m/s % ℃ kPa 数值 298.4 106 56.8 335 76.2 30 10 10 24.2 17.9 76.7 0.5

过热蒸汽温度运行调整存在的问题

在负荷升降过程中,会出现左侧过热蒸汽温度 与同侧最高管壁金属温度差值突然变大的情况, 致使运行调整困难,汽温波动幅度较大。如图 2与图3所示,黑色三角线为机组负荷曲线,在 负荷由510MW上升570MW的过程中,出现了 汽温(深蓝色线条)不变而局部金属壁温突然 上升的情况(如图2中的粉色线与绿色线)

关于锅炉燃烧调整的运行经验总结

关于锅炉燃烧调整的总结对于垃圾焚烧炉的燃烧调整,主要是料层厚度、火床长短、风量配比来确保炉温的正常。

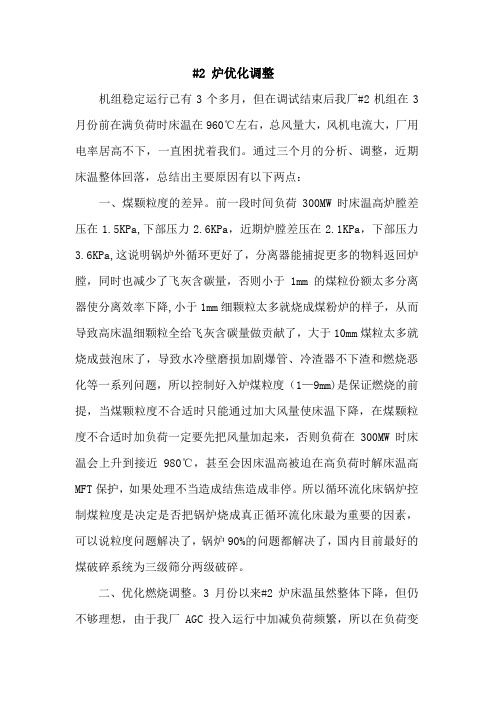

为了使锅炉燃烧更加稳定,控制方法更为便捷,通过理论加实践经验,得出总结如下:一、炉排和一、二次风量给定1、推料器的速度及行程决定了推入垃圾的数量,也决定了锅炉的蒸发量。

推料器使能和行程的设置以干燥段的料层为依据,控制干燥段料层为600-800mm,推料器的行程为400mm,使能50%左右。

在调整锅炉蒸发量时,可以通过调节使能控制,使能调节一次5%-10%。

料层的厚度也可以通过加减使能和加减行程来控制。

2、干燥段主要是为了将入炉的垃圾烘干,使其达到着火的条件,所以干燥段炉排的速度决定了垃圾着火点。

为确保垃圾充分干燥,干燥段炉排的使能控制在55%左右,使能的设置以垃圾的着火点为依据,通过现场看火,以着火点在干燥段与燃烧段交接为最佳,调整时可以通过加减使能控制着火点的位置。

着火点偏上容易垃圾衔接不上烧断料,会使炉温急剧下降;着火点偏下会导致火床下移,容易烧不烬出生料。

3、燃烧段是垃圾在炉内的燃烧区,燃烧段炉排的速度决定了火床的长短、主火焰的位置和垃圾燃烬点。

为确保垃圾充分燃烧,燃烧段炉排的使能控制在55%左右,使能的设置以火焰的中心位置和火焰燃烬的位置为依据,火焰的中心位置在后拱前,但不接触到后拱为最佳,调整时可以通过加减使能来控制火焰中心点位。

火焰的中心位置偏下,会导致炉温偏高,后拱结焦,容易烧不烬出生料。

4、燃烬段是将燃烧过的炉渣进行冷却的区域,,所以燃烬段的炉渣厚度不宜过厚。

为确保炉渣得到充分冷却,燃烬段炉排的使能控制在80%左右,确保燃烬段上的炉渣厚度300mm左右,炉渣具有一定热量,厚度不宜过厚,以防止燃烬炉排温度过高,发生卡涩现象。

5、一次风机频率控制在30-35Hz,二次风机频率不小于30Hz,控制锅炉出口氧量在5-8%左右。

一次风温度控制在160℃-190℃。

当垃圾质量发生变化时,如垃圾湿度较大不易着火时,可以加大干燥段风量和风温,加快垃圾干燥时间。

燃烧调整纠正优化

锅炉燃烧调整纠正优化方法一、取料机、给料机转速一定(14%、25%),燃料品质一定,DCS盘调整中常出现两种情况:1、主汽压力9.0MPa左右,氧量3-4%左右略有下滑,炉膛温度在880-900℃左右,电负荷30.5MW左右。

2、主汽压力8.5MPa左右,氧量4-5%左右略有上升,炉膛温度在880-900℃左右,电负荷28MW左右。

问题分析:料仓内料位把控不当,料位高时,供料充分,负荷较高,燃烧工况较好。

而料位低时,供料不充分,使燃烧工况发生变化,负荷相对降低。

改进措施:督促监盘人员料仓内务必有一定料位,坚决避免出现三根螺旋均裸露在外。

二、各班组炉渣及飞灰含碳量均偏大,往常运行人员调整方法为:1、取料机、给料机转速均控制在(11—18%左右,25—30%)连续不断的给料;氧量均控制在(0—2%左右),汽力偏低时,均依靠振动炉排来提高汽压带负荷,盲目的振动炉排,炉排振动较为频繁,振动时间均控制15—20S/次,振动间隔均控制在5—6min/次。

同时,为了节约厂用电使送风机转速均控制在70%左右,炉底风压均偏低。

2、运行人员在振动炉排时,均将送风机转速降低到最低,引风机转速均开到最大,炉膛负压均控制在(-500—-700左右)问题分析:由于送风机转速较低,整体风量及风压均处于低风压燃烧状态,导致炉排上燃料无法被炉底风穿透,且常常处于低氧量燃烧,所以造成大量的燃料未完全燃烧。

因此炉渣含碳量居高不下为主要原因。

振动炉排时,均将送风机转速降低,引风机转速增大,使炉膛负压均处于过负压状态,在振动炉排时,大量已燃烧的燃料在振动力的作用下悬浮起来,而此次由于送风机转速的降低二次风量仍达不到助燃的作用不能及时燃烧,反而大量的悬浮燃料被较大的引风机量抽吸到烟道随烟气排出,因此造成飞灰含碳量仍然居高不下的主要原因。

改进措施:首先将送风机转速开到80%以上,送风机出口风压不低于6.0kpa,无特殊情况送风机决不允许降低其转速,引风机随炉膛负压进行调整,平常保持微正压为易(炉膛负压不易超过-150pa,振动炉排时除外),烟气含氧量控制在3—5%左右,但决不允许缺氧燃烧。

锅炉低氮燃烧调整中减少热偏差和热惯性的几点建议

验

#1

0

#2

0

#3

0

# 4

o

S O F A 3 0 调整至+5 0 调整至 一5 0 调整至十5 0 州整至 S O F A 2 0 调整至+5 0 调整至 一5 0 调整至+j 0 州! 0 ,

收 稿 日期 : 2 0 1 6 —1 2 —2 O

注: 燃 尽 风 水 平 摆 角 为 0时 , 与 一 次 风 切 圆方 向 一致

4 2

内 蒙 古石 油4 L- r -

锅炉低氮燃烧 调整中减少热偏差和热惯・ i  ̄f i 9 几 点 建议

韩 宏 涛

( 内蒙古能源发 电金 山热 电有限公 司 , 内蒙古 呼和浩特 0 1 0 1 1 O )

摘 要 : 内 蒙古金 山 热 电有限 公 司 自#1炉 2 0 1 2年 8月烟 台龙源低 氮燃 烧器 改造 后 , 一直 存在锅 炉 热惯性 大 、 AGC 负荷响 应 率低 、 低 负荷 时 高再 管壁局部 温度 高等 问题 。 针对 机组 类号 : T E3 5 5

文献 标 识码 : A

文章 编号 : 1 0 0 6 -7 9 8 1 ( 2 0 1 7 ) 0 2 …0 0 4 2— 0 2

例下降, 二 次 风箱 差 压 只能 维持 在 0 . 2 KP a左右 , 造 成 二次 风速 大幅度 降 低 , 不能 与一 次风 粉及时掺 混 , 煤 粉 着火 滞 后 , 火焰 中心 上 移 , 容 易 造 成管壁 超 温 。 ③ 一次 风温 低的 影响 。 燃煤 水 分大 , 磨煤 机干燥 力 明显不 足 , 在 热 风 门全 开 、 冷 风 门全 关 的情 况下 , J 拜 煤 机 出 口温度 仅 在 6 o l C 左右 , 远 低于 巾速 直吹 式 煤 机经验 出 口温度 值 ( 7 3 ~8 l 。 C) 磨煤 机 出 i 濉_ I ! ! = 低, 煤粉 着火 推迟 , 容 易造 成管 壁超 温 。

消除热偏差燃烧调整总结.24页PPT

•

29、在一切能够接受法律支配的人类 的状态 中,哪 里没有 法律, 那里就 没有自 由。— —洛克

•

30、风俗可以造就法律,也可以废除 法律。 ——塞·约翰逊

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

消除热偏差燃烧调整总结.

•

26、我们像鹰一样,生来就是自由的 ,但是 为了生 存,我 们不得 不为自 己编织 一个笼 子,然 后把自 己关在 里面。 ——博 莱索时 间再长 ,也还 是没有 制约力 的。— —爱·科 克

•

28、好法律是由坏风俗创造出来的。 ——马 克罗维 乌斯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

末级过热器汽温调整

针对4号锅炉运行中过热蒸汽温度控制中存在 的3个问题,通过分析运行数据,认为目前的 燃烧控制方式以及二次风配风方式上对减小末 级过热器左侧管壁金属温度与蒸汽温度的差值 是不利的;现有的风箱-炉膛差压控制方式主 要利用偏置二次风AⅡ、BⅡ、CⅡ、DⅡ、 EⅡ控制与调整风箱-炉膛差压,而升降负荷过 程中,偏置风的调整迅速改变了炉膛出口的速 度场和温度场分布,是造成左侧过热蒸汽温度 与同侧最高管壁金属温度差值突然变大的原因。

燃烧器主要设计参数

项目 单只煤粉喷嘴输入热 二次风速度 二次风风温 二次风率 SOFA CCOFA 周界风 一次风速度(喷口速度) 一次风率 一次风风温 燃烧器一次风阻力 单位 kJ/h m/s ℃ % % % % m/s % ℃ kPa 数值 298.4 106 56.8 335 76.2 30 10 10 24.2 17.9 76.7 0.5

在600MW-550MW负荷区间,左侧过热蒸汽温度可 控制在565℃稳定运行,最高金属温度不超过586℃; 在550MW-440MW负荷区间,左侧过热蒸汽温度可 控制在570℃稳定运行,最高金属温度不超过585℃; 在380MW-330MW负荷区间,左侧过热蒸汽温度可 控制在570℃稳定运行,最高金属温度不超过586℃; 目前已将三种配风方式做入控制系统,观察运行效果。 在本次调整试验后,左侧过热蒸汽温度显著提高,汽 轮机高排温度相应增加,改善了再热蒸汽温度的调节 状况,燃烧器大幅度上摆的情况得到控制,改善了炉 内燃烧工况。

锅炉主要设计参数

项 目 过热蒸汽流量 过热蒸汽出口压力 过热蒸汽出口温度 再热蒸汽流量 再热蒸汽进口压力 再热蒸汽出口压力 再热蒸汽进口温度 再热蒸汽出口温度 省煤器进口给水温度 单位 t/h MPa ℃ t/h MPa MPa ℃ ℃ ℃ BMCR 2080 25.40 571 1764 4.60 3.66 318 569 283 BRL 1979 25.28 571 1638 4.38 3.28 313 569 279

改进建议

•取消原来的风箱-炉膛差压控制方式,以解决升降负荷过 程中,左侧过热蒸汽温度与同侧最高管壁金属温度差值突 然变大的问题。此项措施采用后,在一定的区间内升降负 荷时,二次风挡板的开度保持不变,末过入口的烟气速度 场、温度场大致相似,因而左侧过热蒸汽温度与同侧最高 管壁金属温度差值基本稳定不变,左侧过热蒸汽温度与同 侧最高管壁金属温度波动明显变小,延长了管子材料的寿 命。

图5

图5中没有图标的墨绿色线条为负荷曲线,黑色三 角所指线为末过左侧出口过热汽温,可以看到当负荷 大幅度变化时,壁温与汽温波动同步,没有出现反向 变化的情况。

图6

图6中黑色三角所指线为负荷曲线,蓝色三角所指线 为末过左侧出口过热汽温,可以看到壁温、汽温波动 幅度较小,较为稳定。

对高、低负荷下,管壁金属温度偏高区域不同的情况, 将660MW –300MW分为三个负荷区间,摸索出了适 合不同负荷区间的二次风配风方式,在同一负荷区间 内,二次风的配风方式保持不变。新的配风方式采用 后的运行状况表明,在660MW –300MW的负荷区间 内,左侧过热蒸汽温度与同侧最高管壁金属温度差值 较调整前明显降低。

图2

图3

高温过热器入口一烟温分布结果

沧东电厂在4号锅炉利用检修机会,在末级再热器出口沿炉膛 宽度方向均匀安装了17个烟温测点,以了解沿炉膛宽度方向 的烟气温度分布。

1000

950

900 850 800 750 700 650

600

660MW 550MW 460MW 350MW

550 500

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

430-395MW 385MW以下 0 0 40 60 80 60 60 32 16 80 0 100 70 70 70 60 60 30 15 75

汇报完毕!

谢谢!

消除热偏差燃烧调整总结

沧东电厂

锅炉概况与主要设计参数

河北国华沧东发电有限责任公司4号机组锅炉为上海锅炉 厂有限公司生产的SG2080/25.4-M969型、超临界参数、 一次中间再热、单炉膛、四角切圆燃烧、燃烧器摆动调温 、平衡通风、固态排渣、全钢悬吊结构燃煤锅炉。 锅炉炉膛宽18816mm,炉膛深18816mm,高度为 77250mm。容积热负荷(BMCR):85.08kW/m3,截面 热负荷(BMCR):4556 kW/m2,燃烧器区域面积热负荷 (BMCR):1708kW/m2,炉膛后屏出口烟气温度(BMCR) :1025℃,屏底烟气温度(BMCR):1370℃。

过热蒸汽温度运行调整存在的问题

负荷稳定状况下,末级过热器左侧过热蒸汽 温度与同侧最高管壁金属温度差值一般在 25-30℃之间变化,由于末级过热器管壁金 属超温报警值为595℃,金属超温限制了左 侧过热蒸汽的运行设定值,一般较设计值低 8-12℃,无法按设炉末级过热器金属壁温测点包括了两部分,一部分为锅炉 厂设计提供的壁温测点,总共22个,沿炉宽方向均匀分布, 两个相邻测点之间间隔了三排管屏,壁温测点安装在每排管屏 的第一根管上;另一部分为电厂安装的壁温测点,即在82排 管屏的第一根管子上都加装了壁温测点,并且在第14排与第 64排管屏上加装了全屏测点。左侧壁温偏高的测点主要有末 级过热器金属壁温2(第十排第一根管子,下图绿色线)、末 级过热器金属壁温(第十四排第五根管子,下图粉色线)、末 级过热器金属壁温8(第三十四排第一根管子)。 下图中的蓝色三角符号所标注线为末级过热器左侧出口蒸汽温 度,黑色三角符号所标注线为机组功率,其它线条为左侧有代 表性的管壁金属温度。可以看出,在低负荷时(小于400 MW),左侧金属温度的不均匀性较大,高壁温(黄色线)与 低壁温(绿色线)的温度相差近40℃。

过热蒸汽温度运行调整存在的问题

在负荷升降过程中,会出现左侧过热蒸汽温度 与同侧最高管壁金属温度差值突然变大的情况, 致使运行调整困难,汽温波动幅度较大。如图 2与图3所示,黑色三角线为机组负荷曲线,在 负荷由510MW上升570MW的过程中,出现了 汽温(深蓝色线条)不变而局部金属壁温突然 上升的情况(如图2中的粉色线与绿色线)

在采用新的配风方式后,末过左侧管壁金属温度偏差减少,末过左侧最高 管壁金属温度值与过热蒸汽温度的差值显著降低。表明末级过热器左侧烟 气侧温度场、速度场的均匀性得到改善,同时右侧烟气流场的均匀性未受 到影响,末级再热器的金属温度均匀性也得到了改善。

不同负荷段的二次风配风方式

660-440MW sofa5 sofa4 sofa3 sofa2 sofa1 ccofa1 ccofa2 偏置风 辅助风 AA 0 70 70 70 70 100 100 22 20 100

高温过热器入口一烟温分布结果

可以看出,在660MW、550MW、460MW、350MW四个负荷 下,烟气温度沿炉膛宽度方向的分布有较大的差异。在四个负 荷点下,末级再热器出口右侧的烟气温度分布始终比较均匀, 而左侧的烟气温度分布随负荷明显变化,660 MW、500 MW 两个负荷下,左侧炉膛高温区域偏向左侧炉墙,而460MW负 荷点,烟气高温区域向炉膛中心偏移,这与末级过热器管壁金 属温度在不同负荷下的分布趋势相吻合。 烟温测量结果表明:金属壁温分布的不均匀性是由烟气温度的 不均匀造成的。

图1

过热蒸汽温度运行调整存在的问题

在高负荷与低负荷工况下,末级过热器左侧管壁金属温度 偏高的区域有明显区别。在高负荷时,接近炉壁的管排金 属温度偏高,主要为图1中的末级过热器金属壁温2(第十 排第一根管子)、末级过热器金属壁温(第十四排第五根 管子),而靠近炉膛中心管排金属壁温偏低,图1中的末 级过热器金属壁温6(第二十六排第一根管子)、末级过 热器金属壁温8(第三十四排第一根管子),从上图中可 以看出,低负荷时壁温较高的管子在高负荷时壁温下降了, 高负荷时壁温较高的管子在低负荷时壁温则较低。 在高负荷与低负荷工况下,末级过热器右侧管壁金属温度 相对比较均匀,如图1中的末级过热器金属壁温16(第六十六 排第一根管子),高负荷与低负荷壁温变化不明显。