莱钢1880m3高炉供料系统卸料车改造

莱钢1880m^3高炉护炉操作研究

含量 J 9.5

I

2.2

2.2

3.65 0.694 29.87

高炉矿批平均为每 l2分钟一批料 ,每批料为 64吨左右,经过

逐步摸索配加钛 球剂量 ,定为每批料配加 500kg ̄800kg含钛球 团,

经过一段时间的配加 ,炉缸异常温度点有所 缓解 ,第二层 2点逐步

从最高 3l8℃恢复到正常温度 230℃ ,第二层 4点从 330"C恢复 到 200 ℃上下,达到预期效果 , 目前高炉每批料扔配加 500kg含钛球 团。

到一定浓 度时,就会析 出TiC。 已知 反 应 : [Ti]+[C]=TiC∞ (1)

反 应 平 衡 时 : A G3=一153700+57.53T+RTin(i / ft。 W

([Ti])·a『cI):O (2)

此 时 a rc]=l,f cTi]=O.0516,1gf[Ti]一 1.2874,则 :

【关键词 】高炉 ;含钛炉料 ;护炉;钛溶 解度

[Ti]+[C]=TiC(s)(1)在高温下很难发生所 以在 铁水高温 区域不会有

1前 言

TiC生成,而炉缸侵蚀部位 的低温 区域能满足反应式(1)发生的条件 , :

故铁水 中的钛主要在渣铁界面生成,通过铁 水流动或扩散到达炉缸

高炉冶炼 后期经 常 出现 的问题 就是高炉炉 缸 内侧 受到过度 侵 低温侵蚀部位,不断生 成TiC,不 断积累沉积,达到护 炉 目的。

Machinery& Equipmemt

莱钢 1 880m3高炉护炉操作研究

回全平 刘思佳 郭 奔

(山东钢铁 (集 团 )莱芜型钢公司 ,山东 莱芜 271 100)

[㈨ 盎~%

莱钢1#1880m3高炉长期稳定顺行实践

20 年 , 0 7 莱钢 1 8 。 80 高炉矿角和焦角都进 1 m

行 适 当的 调整 , 角 角 差 由原 来 的 5 矿 。增 大 到 7 。 。

随后 在 20 年 逐 步扩 大 矿角 , 08 角差 达 到 1。左 右 。 O

2 0 年底 , 过 中心加 焦 , 一 步 稳 定 了炉 况 。采 08 通 进

带 的矿 带 堆 尖 间距 一 般 <06 , 小 的矿带 类 似 . i过 0n 单 环 , 成 矿 的 布料 偏 析 变 大 , 料 粒 度不 均 匀 时 造 炉 更严 重 。 同时 , 过小 的矿 带 也造 成炉 料 的滚 动和 滑 动 随机 性 变 大 , 炉况 对 微 小 的调 剂 也 比较敏 感 , 在 此 制度 下 要 保 持 炉况 的相 对 稳 定 只 能发 展 中心 气 流 , 旺 盛 的 中心气 流 会 将 炉料 粉 末 吹 到边 缘 , 而 从 而 降低 了边 缘 的 透气 性 , 即加 重 了边 缘 。 因此 , 要

莱 钢 118 0r3 # 8 高炉长 期稳定顺行 实践 n

郎达慧 , 蒋学健 , 裴春亭 , 军 , 莉 张 王

( 莱芜钢铁集 团有 限公 司 , 山东 莱芜 2 1O ) 7 4 l 摘 要: 莱钢 1 8 8 0m 高炉通 过建立用料 管理制度及 高炉操作控 制模型 , 1 量化 高炉操作 参数 , 降低休 风率 , 采用炉 况快速

恢复技术等 , 了长期稳定顺行 , 实现 各项技术经济指标得到了大幅度 提升 , 比稳定在 10k/ 生铁三类品率降到了01%。 煤 7 g , t . 3

关键词 : 高炉 ; 稳定顺 行 ; 技术措施 ; 控制模 型 中图分 类号 :F 4 T 5 文献标识 码 : B 文章编 号 :0 4 4 2 (0 1O — 0 5 0 10 — 6 0 2 1 ) 10 1— 2

莱钢1880m^3高炉供料系统卸料车改造

p a W

H Z, Hz

P a W

Hz

摩[ 尔] 升

千 克

Mo 1 1

K g

o t o l L

3 3

S o n g H a n j u n , B u X i a n g l u n , Z h a n g Z h i q i a n g , Ma G u i l i a n g

( T h e E q u i p me n t Ma i n t e n a n c e C e n t e r )

3 ) 卸料车上的 2 1 9 mm x 1 1 5 0 m m滚筒 , 由于

冶炼供应原燃料 , 包括槽上、 槽下和主皮带三个设备 区域 , 其 特点是 分布 面广 , 易 于操作 , 供料量 大 , 供 料

平 稳 。槽 上 供 料设 备 主 要把 烧 结 矿 、 生矿 、 球铁 、 焦 炭 及其 它原 料 , 通过 1 和2 高 炉 卸 料 车 卸 入 储 料 仓 。储料 仓 的原燃 料通过槽 下 的筛分 系统一 振筛 筛 选后 , 合格 的物料通 过上料 皮带 进入 高炉冶 炼 , 不 合 格 的物料 通过 回收设 备 回收利用 。‘

到有效 解 决 , 卸 料 车车体 改 造前 、 后 效 果 对 比见 网 2 所 示 。 图 2巾实线 部 分 为 改 造 前 运行 状 况 , 虚 线部

分 为 改造后 的状 况 。

4 效 果

影 响供料 皮带 使 用寿命 的主要是 皮带 附属 设备 的磨 损 , 特别 是卸 料 车 的立 辊 、 滚筒 、 支 架 等 部 位 的

莱 钢科技

第 1期 ( 总第 1 6 9期 )

莱钢 1 8 8 0 m 3高炉 供 料 系统 卸料 车 改造

莱钢2 #1880m 3高炉工程建设及开炉实践

夹钢而导致表 面压 痕 的程度 。 ) 2设备方 面 : 高传 为提 热能力 ,将结 晶器 的铜 板 由全镀 方式 改为从距离 上 口 2 0 m处 开始涂 镀 , 始厚度 05m 下 口涂 镀 0 m 起 . m,

高炉设计 以优质 、 高效 、 耗 、 寿为 目标 , 低 长 结合 莱钢实 际 , 取成熟 、 采 可靠 、 用 的先进 工艺技术 , 适 贯 彻精 料 、 高压 、 高风 温 、 寿 等技术 方针 , 长 采取 节 能 、

带机转运 经犁式 卸料器 直接卸入 车皮 中 ,运到存渣

场或外销 。 事故干渣坑备 用 。 ) 净化设施采用单 4 煤气

厚度不变 的方 案( 涂镀方式 已经 申请 国家专利 ) 该 。

度 等措施 , 降低 了结晶器 下 口的磨 损速度 , 使用寿命 超过 20炉的结 晶器下 口铜板也 没有 出现 沟槽 。通 0 过改变结 晶器铜板 镀层 的起 镀位 置和变化 弯月面高

度等措施 ,彻底解 决 了结 晶器弯 月面 区镀层 剥落 的

高炉各 项技术指 标达到 国内同类 高炉先进 水平 。 高炉设计具 有以下特点 : 1 高 炉 内型直 接设 计 为操作 炉 型 , ) 增加 了死 铁 层 高度 , 炉体采用 新一代 全冷却 壁覆盖 , 在高热 负荷

区采用 了 4段铜 冷却壁 ; 水冷炉底 , 软水 密 闭循环 冷

却方式 , 贯流式高 压冷却 风 E小套 ; l 碳砖 陶瓷杯 复合

中图 分 类 号 :F 4 T 5 文 献 标 识码 : B 文章 编 号 :04 4 2 ( 07)6 0 3 ~ 3 10 — 6 0 20 0 ~ 03 0

1880m^3高炉槽上适应高炉需求采取的措施

1880 m3高炉槽上适应高炉需求采取的措施王勇I,许子铮$(1.山钢莱芜分公司银山型钢炼铁厂,山东莱芜271104;2.山东交通学院国际教育学院,山东济南250357)摘要:18&) m ,高炉槽输送带、料车、仓格栅的原设计已不适应快节奏的生产需求,采取改造措施,并取得良好效果。

关键词:高炉槽上设备;料车;料仓格栅;皮带扩容中图分类号:TF542 文献标识码:B DOI : 10.16621/ki.issn 1001 -0599.2019.07.391问题山钢莱芜分公司银山型钢炼铁厂2座1880 m ,高炉经过十几年的使用,槽上设备逐渐老化,已不适应目前快节奏生产需 求。

(1) 高炉产能近几年不断提升,槽上设备原有运载能力跟不 上高炉需求。

2座1880 m ,高炉目前日产合计近万吨,槽上负责供应焦炭及球团、块矿的G3带每天需运行20.2 h,G4带需运行17.4 h 。

加上等待时间、堵漏斗清料时间、切换料线时间,已无法满足高炉的正常上料供应和设备检查维护要求。

(2) 设备老化。

①卸料车车体变形,输送带在料车上左右跑 偏,造成钢丝带磨边、撕边、露钢丝等,更换钢丝带使生产成本超支;②料仓格栅磨损严重。

格栅一般采用角钢V 字形焊接在仓 壁两侧预埋件的方式,由于上料时间紧张.维修困难.格栅缺失 较多,对岗位工安全及设备都存有较大隐患;③料车翻板磨损严重,由于1880槽上给2座高炉供料,给1*高炉打料时,翻板不能漏粉料到才高炉皮带,以防粉料入仓,给2»高炉顺行造成影响,目前只能通过翻板两侧焊筋板方式防止漏料,但效果不好, 经常需要维修。

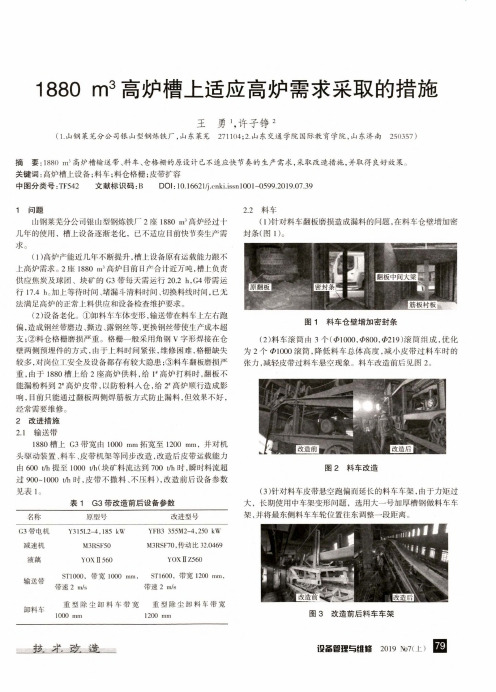

2改进措施2.1输送带1880槽上G3带宽由1000 mm 拓宽至1200 mm,并对机 头驱动装置、料车、皮带机架等同步改造.改造后皮带运载能力由600 t/h 提至1000 t/h (块矿料流达到700 t/h 时,瞬时料流超过900-1000 t/h 时,皮带不撒料、不压料),改造前后设备参数 见表lo表1 G3带改造前后设备参数名称 原型号改进型号G3带电机Y315L2-4J85 kW YFB3 355M2-4,250 kW减速机M3RSF50M3RSF70,传动比 32.0469液藕YOX II 560YOX II Z560输送带ST1000,带宽 1000 mm.STI 600,带宽 1200 mm,带速2 m/s带速2 m/s 卸料车重型除尘卸料车带宽重型除尘卸料车带宽1000 mm 1200 mm2.2料车(1)针对料车翻板磨损造成漏料的问题,在料车仓壁增加密封条(图1)。

莱钢1880m 3高炉稳定高效生产实践

3 2

5 7

53 1

45 l

5 l 9 9 1 O

l9 l 5 1 4 1

l 4 9 8

3 9 8 2

2

.

个技术经济问题 , 必须立体的 、 全方位 的、 系统的抓 高炉生产 , 才能实现高炉生产稳定运行。 这其中最主 要的是抓好设计 、 工程建设 、 原燃料、 设备 、 高炉操作

吴 昊

( 莱芜钢铁莱钢集团有 限公 司, 山东 摘 莱芜 2 10 7 14)

要: 通过对莱钢 两座 180r3 8 高炉从投 产到 实现 高效顺行 的实践进行学法 , 出原料 、 n 提 操作 、 设备 管理等 几

稳定 高 效 生产

个 方 面是 实现 高 炉稳 定 高效 顺行 的 重要 因素 。 关键词 : 高炉

2 加强管理 降低高炉休风率 . 1 ( )重点强化落实设备点检责任制和重点设备 1 专人承包制。制定科学的点检制度 。 进一步细化和完

作者简 介 : 吴昊, ,9 5 男 17 年生 , 现在莱 芜钢铁集团有限公

司生产处从事管理工作 ,工程师。T h 6 4 6 2 2 E m i: e03—8 3 ,— a 1 6 l

第 3 卷 1

分时间 , 提高筛分效果 , 同时杜绝合格料的流失 ; 槽

2

、

2

、

善设备点检和维修制度。 高炉车间进行定期综合大检 查, 督促班组、 岗位职 _落实各项管理制度, 【 加强设 备

管理 , 优化定修模 型 , 炉定 修局期延 长到 3 使高 个月 。

() 2 通过加强高炉 日常操作 管理 , 定基本操 稳 作制度。 运用炉喉十字测温加强操作管理。 通过例会 的形式每天收集高炉设备运行信息 ,对于需要维修 和处理的设备提早发现并分类汇总 ,择机进行计划 休风处理 , 最大程度避免非计划休风。 ( )建立设备寿命化管理和已发故障的备案。 3 对重点易损设备建立寿命档案 ,到期利用检修机会 更换 ; 对于 已发生的设备故障和事故进行备案 , 岗 让 位职工定期学习。 2 加强原燃料的精细化管理 . 2 () 1 加强筛分管理。为了进一步加强槽下炉料 筛分管理 , 严格控制筛分时间 , 在保证上料速度的前

莱钢1880m 3高炉炉前操作技术进步

21 泥 套 .. 2

莱 钢 1、 180m 高 炉 分 别 于 20 年 6 和 8 04 月 20 年 2 05 月份 投 产 , 有 2 铁 口 , 设 个 无渣 口, 用 以 采

Y G 5 液 压式开 口机 和 D S Y 20 D 泥炮 。高炉在 生产 过

部 分 。泥套 是 铁 口堵 口时 铁 口与 泥炮 的工作 接 触 面 。铁 口泥 套 的作 用 :) 套完 整 , 1泥 能够 保持 炮 嘴

与 泥 套严 密 接 触 ; 破损 或 过 深 , 铁 口时 因炮 嘴 与 堵

泥 套 边缘 接 触 不严 , 去 密 封作 用 , 成 铁 口深 度 失 造 下 降或 封不 住 铁 口。2 铁 口泥 套必 须 保 持一 定 厚 ) 度, 堵铁 口时避免炮 头 直接撞 击铁 口组 合砖 。3 铁 ) 口泥套 能够 防止组 合砖 裸露 而受 急冷 急热 、 氧化及 发生 物理化学变 化 , 响铁 口整体结 构强度 。 影 180m 高 炉投 产 初 期 , 8 泥套 用 捣 打料 制 作 寿 命短 , 一般 7d 左右 。采用 浇 注泥套 料技 术 , 仅 降 不 低 了泥套 制作 时间 和劳动 强度 , 长 了泥套 的使用 延

关键词 : 高炉 ; 炉前操 作; 技术进步

中图分类号 :F 4 T56 文献标识码 : B 文章编号 :04-6 0 2 1 )2 0 3- 2 10 - 2 ( 00 0 —0 7 0 4

1 前

言

冲刷 , 一般 情况 下 , 高炉 投产后 不久 , 口前端 的砖 铁 衬 即被 侵蚀 , 在整 个 炉役 期 间 , 口区域 始终 由泥 铁 包 保 护 着 。 因此 , 高炉 实 际 生产 过 程 中 , 持 足 在 保 够 且 稳定 的铁 口深 度 , 仅 是保 证 生 产顺 行 , 业 不 作 稳 定 的需求 , 更是确保 高炉长 寿的重要手段 之一 。 180m 高炉从 开炉 初期 就严 格要 求铁 口深 度 8 保 持 在 280~320mm, 0 0 随着 炉龄 的 延长 、 底 的 炉 侵 蚀 、 际 死铁 层 的加 深 , 口深度 逐 步靠 上 限 控 实 铁 制 。 同时 根 据 生产 强 化 的需 要 , 其 是 20 以 尤 06年 后 , 煤 比由 10k/ 高到 10 g , 粒 0 g 提 t 6 / 逐步 改进炮 泥 kt 质 量 , SC 为 SN, 高 了炮 泥烧 结 后 的强度 和 由 i改 i 提

莱钢1#1880m3高炉中修停炉操作实践

中心温度 《5 5 0 o C ; 各段冷却壁温度稳定 , 没有连续

低料 线 、 崩料 或悬料 的情况 ; 炉料 分布合 理 、 有序 。 这 些为 高炉检修 后快 速恢复 奠定 了基础 。 2 )高炉进行汁翅J 检修前 8 h 渣铁温度 >1 5 1 0℃,

面焦 的位置 , 为开炉奠 定基础 。

2 . 2 . 2 炉顶温度控 制

快速 、 安全 、 成功 , 制 定 了周 密详尽 的停炉 方案 。

了1 次5 5 0 m i n 的休风 , 为停炉做准备。2 3 : 3 O 焦比

调至 6 5 0 k g / t 。 复风后 生 铁 [ S i 】 0 . 9 %, 铁 水 温 度 1 4 8 1 o C 。 鉴于铁 水温度偏 低 , 附加 2批焦 炭 , 之后 铁 水[ s i ] 提 高到 1 . 2 4 %, 铁水 温度 1 5 1 6℃。

莱钢 1 l 8 8 0 m 高 炉于 2 0 0 4年 6月 1 8日点火 开炉 , 截至 2 0 1 5年 2月 4 E l 停炉 , 单 位 炉容 产铁 量 9 3 0 0 t , 期 间无 中修 。 由于高 炉冷 却壁 损坏 严重 , 炉 况恶 化 , 操作难 度 大 , 消 耗高 , 经济 技术指 标差 , 因此 于2 0 1 5年 2月 降料线停 炉进 行 中修 , 以更 换损 坏 的

炉况 开始恢 复。 本 次管 道炉凉事 故造成 的影 响较大 , 高炉恢 复难 度较大 , 1月 2 8日炉况基本 恢复 正常 。

休风料的关键是全焦冶炼焦 比的选择及加入时 间、 盖 面焦 的加 人 量 。2 0 1 5年 2月 2 E t 2 3 : 3 0改 全 焦冶炼 , 焦比 6 5 0 k g C t ; 2 月 3日3 : 3 0 开始上休风料 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

莱钢1880m3高炉供料系统卸料车改造

宋韩君,卜祥伦,张志强,马贵良

(设备检修中心)

摘要:分析了1880m3高炉矿槽槽上供料系统卸料车存在的问题,对卸料车结构进行优化改造,降低了系统故障率,提高了设备的使用寿命,确保了设备的生产稳定顺行。

关键词:高炉;供料系统;卸料车

0前言

莱钢1880m3高炉上料系统主要负责为高炉冶炼供应原燃料,包括槽上、槽下和主皮带三个设备区域,其特点是分布面广,易于操作,供料量大,供料平稳。

槽上供料设备主要把烧结矿、生矿、球铁、焦炭及其它原料,通过1#和2#高炉卸料车卸入储料仓。

储料仓的原燃料通过槽下的筛分系统—振筛筛选后,合格的物料通过上料皮带进入高炉冶炼,不合格的物料通过回收设备回收利用。

1现状分析

莱钢1880m3高炉矿槽槽上供料系统由4条皮带机及其附属设备组成,共有8台卸料车,负责为2座1880m3高炉供料。

在使用的过程中,设备由于设计缺陷,存在皮带倾斜跑偏磨料车支架。

料车翻板、下料口等车体部位受大量原料冲刷,检修频繁。

皮带存在隐患主要表现为以下几个方面:1)G1 G4供料皮带空载、负荷上料时皮带在料车爬坡段悬空,皮带与料车上部托辊不接触,造成皮带倾斜,跑偏撒料严重,给皮带本身带来很大伤害。

机修虽然经常调整料车滚筒但效果较差,没有从根本上解决问题。

由于撒料,岗位卫生清理劳动量大,给生产组织和现场管理工作带来很大影响。

2)普通堆焊耐磨衬板具有高韧性和高耐磨性,一直被广泛应用于生产中耐磨性能要求比较高的部位。

随着高炉冶炼强度的不断提高,这种普通堆焊耐磨衬板已经不能满足卸料车生产需要。

耐磨衬板磨损速度加快。

衬板紧固螺栓被磨损坏脱落,可能

作者简介:宋韩君(1983-),男,2008年7月毕业于辽宁科技大学机械设计制造及其自动化专业。

助理工程师,从事设备维护工作。

造成卡堵上料闸、下料闸等部位,导致高炉慢风或休风,严重影响高炉正常生产。

3)卸料车上的219mmˑ1150mm滚筒,由于载荷大,环境恶劣导致滚筒损坏较严重,寿命短,8个卸料车的滚筒在两个月内差不多全部更换。

滚筒轴承运行还是良好,滚筒筒身已经磨漏。

进行增厚滚筒包胶等改造后,效果也没有得到改善。

频繁更换滚筒严重影响高炉上料。

2常见故障分析

2.1滚筒磨损

由于料车斜支架过短,角度过大,滚筒不能与皮带良好接触,导致皮带悬空,皮带易发生跑偏。

一旦发生皮带跑偏,只能通过调整滚筒来纠正,但效果较差,不能从根本上解决问题。

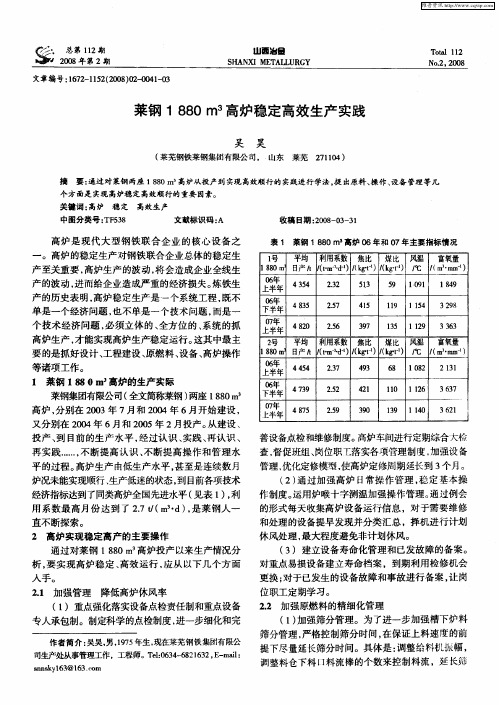

通过对料车斜支撑部位进行改造,减少该段皮带的悬空长度,过去的皮带与滚筒的线接触变成现在的面接触,很好地解决了由于供料皮带过长或过紧导致的皮带跑偏问题。

生产中常见的滚筒磨损部位见图1所示。

图1滚筒常见的磨损部位示意

2.2卸料车车体磨损

高炉大量的料流对卸料车内部耐磨衬板的冲刷、磨损,导致翻板、翻板轴、导料槽等部位磨损严重,影响到设备的上料,导致高炉慢风或休风。

3改造措施

1)将卸料车前端延伸3m,框架顺势抬高400mm左右,料车的爬坡段角度由原来的35ʎ降低为30ʎ。

新延伸段增设4 5组托辊支架,原先料车

23

莱钢科技第1期(总第169期)

上的托辊支架增设2组摩擦调心托辊支架,以备调整跑偏的皮带。

改造后皮带悬空和跑偏撒料问题得到有效解决,卸料车车体改造前、后效果对比见图2所示。

图2中实线部分为改造前运行状况,虚线部分为改造后的状况。

图2

卸料车车体改造前、后效果对比

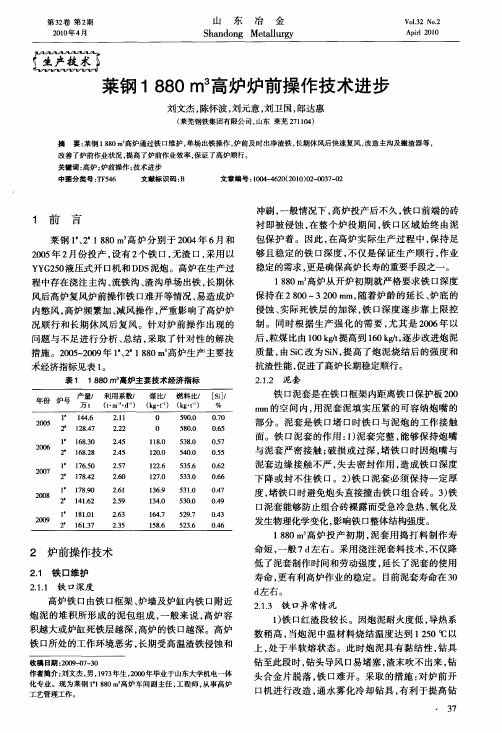

2)根据料车所上物料(分烧结矿、焦炭、球团矿等)的不同,对卸料车的翻板选用不同材质。

上烧

结矿的料车翻板采用耐磨性能好的耐磨衬板;上焦炭的料车使用超耐磨氧化铝陶瓷衬板。

与耐磨衬板相比,超耐磨氧化铝陶瓷衬板耐磨性能与性价比更好,但抗冲击性能差。

导料槽整体采用耐磨强度高的耐磨衬板,提高结构的使用寿命。

对料车翻板轴、轴套进行改造,轴套位置进行加固,防止因轴套损坏导致设备不能正常运转。

3)针对219mm ˑ1150mm 滚筒由于所受载荷大、易磨损、使用寿命低的特点,改用滚筒壁更厚的400mm ˑ1150mm 滚筒,结合设备结构,对安装尺

寸进行改造,并采用载荷较大的圆锥辊子轴承,大大

提高滚筒的使用寿命。

滚筒更换周期由1.5个月提高到半年,获得很好的经济效益。

4效果

影响供料皮带使用寿命的主要是皮带附属设备的磨损,特别是卸料车的立辊、滚筒、支架等部位的损坏。

据统计,以前槽上4条供料皮带每年约更换1000m ,实施以上措施后,每年更换皮带减少到600m ,直接经济效益达到几十万元。

更换新材质耐磨衬板后,料车翻板、导料槽、门板等部位损坏次数大幅度降低。

卸料车车体焊补频

率由1周一次降低到2个月一次;卸料车翻板更换

频率由平均1月一次降低到4个月一次。

槽上8辆卸料车每年可以节约120万元维修费用。

5结语

经过以上改造后,槽上卸料车故障明显减少,节约维修成本和劳动成本显著,取得良好的效益。

参考文献

[1]侯长来.机械设计基础〔M 〕

.北京:冶金工业出版社,2010.

[2]成大先.机械设计手册〔M 〕

.北京:化学工业出版社,2007.

莱钢科技

2014年2月。