金属铜的冶炼原理

火法炼铜原理

火法炼铜原理

火法炼铜是一种常见的冶炼工艺,通过高温将含铜的矿石中的铜分离出来,是铜的重要生产方式之一。

在火法炼铜的过程中,主要包括矿石的选矿、熔炼和精炼等步骤。

下面将详细介绍火法炼铜的原理。

首先,矿石的选矿是火法炼铜的第一步。

选矿的目的是将含铜的矿石从其他杂质中分离出来。

通常采用的方法是通过浮选或重选的方式,利用矿石中铜的物理和化学性质的差异,将铜矿和非铜矿进行分离。

经过选矿之后,得到的铜矿就可以用于后续的熔炼过程。

接下来是矿石的熔炼过程。

熔炼是将铜矿中的铜化合物转化为纯铜的过程。

首先,将铜矿石放入高温熔炼炉中,加入适量的煤焦或焦炭作为还原剂,产生高温的炉内气氛。

在高温下,铜矿中的铜化合物被还原成金属铜,与炉渣分离。

经过熔炼之后,得到的是含有较高纯度的铜的铜锭。

最后是精炼过程。

熔炼得到的铜锭中仍然含有少量的杂质,需要进行精炼才能得到纯度更高的铜。

精炼通常采用火法精炼或电解精炼的方法。

在火法精炼中,将铜锭放入火法精炼炉中,加入氧化剂,使杂质氧化并与炉渣分离。

而电解精炼则是利用电解的原理,通过电流将铜锭中的杂质转移到阴极上,得到纯度更高的铜。

总的来说,火法炼铜是一种将含铜矿石转化为纯铜的重要工艺。

通过选矿、熔炼和精炼等步骤,可以将含铜矿石中的铜分离出来,得到高纯度的铜产品。

这种工艺在铜的生产中具有重要的地位,也为其他金属的冶炼提供了借鉴和参考。

铜电解精炼的基本原理

铜电解精炼的基本原理铜电解精炼是一种常用的铜冶炼方法,它利用电解的原理将含铜的原料在电解槽中进行电解,以获得纯铜。

铜电解精炼的基本原理可以归纳为电解过程、电解槽结构和操作条件三个方面。

一、电解过程铜电解精炼的基本原理是利用电解的化学反应,将含铜的原料在电解槽中进行电解,使铜离子在电解液中还原为纯铜。

电解槽中的电解液通常是硫酸铜溶液,其中含有铜离子和硫酸根离子。

在电解过程中,电解槽的阳极是由纯铜制成的,阴极则是由钢板或铜板制成的。

当电流通过电解液时,铜离子在阴极上还原为纯铜,而硫酸根离子则在阳极上氧化生成硫酸。

通过控制电流和电解时间,可以实现铜的精炼。

二、电解槽结构铜电解精炼的电解槽通常由钢质或木质制成,内部涂有防腐层以防止腐蚀。

电解槽的结构通常分为阳极区、阴极区和中间区域。

阳极区设有纯铜阳极,用于放置纯铜板或纯铜块,供铜离子的氧化反应。

阴极区则设有钢板或铜板,用于收集还原后的纯铜。

中间区域则用于保持电解液的流动,并设有导电板以传递电流。

电解槽还配备有温度控制装置和搅拌装置,以维持适宜的工作温度和电解液的均匀混合。

三、操作条件铜电解精炼的基本原理还涉及到一些操作条件的控制。

首先是电流密度的控制,电流密度的选择直接影响到精炼速度和效果。

通常,较高的电流密度可以加快精炼速度,但也会增加能耗和电解液的消耗。

其次是电解液的组成和浓度的控制,适当的电解液组成和浓度可以提高精炼效果。

此外,电解液的温度、搅拌速度和酸度等参数也需要进行合理的控制,以确保电解过程的稳定性和高效性。

铜电解精炼的基本原理是利用电解的化学反应将含铜的原料在电解槽中进行电解,以获得纯铜。

电解过程、电解槽结构和操作条件是实现铜电解精炼的关键要素。

通过科学合理地控制这些要素,可以实现高效、稳定的铜精炼过程,获得优质的纯铜产品。

冶炼铜的化学反应原理

冶炼铜的化学反应原理冶炼铜是一种重要的金属冶炼工艺,其化学反应原理涉及多个步骤和复杂的化学反应过程。

下面将详细介绍冶炼铜的化学反应原理。

首先,值得注意的是,铜是一种纯净的金属元素,化学符号为Cu,在自然界中以化合物的形式存在,如氧化铜和硫化铜等。

而在冶炼铜的过程中,通常会采用含有铜矿石的原料进行冶炼,这些矿石中的铜是以化合物的形式存在的。

冶炼铜的起始原料主要为含铜矿石,其中较为常见的有黄铜矿、辉锑矿、闪锌矿等。

在铜的冶炼过程中,主要会涉及矿石的破碎、浮选、烧结和熔炼等过程。

在冶炼铜的过程中,化学反应的主要原理包括氧化还原反应、熔融及物理分离等。

首先,矿石的破碎和浮选过程中,矿石中的铜矿物会与其他杂质矿物进行物理分离,如通过破碎、磨矿、浮选等处理过程,将含铜矿石从其他非有用矿物中分离出来。

这一过程属于物理分离过程,其目的是提高含铜矿石的铜品位,为后续的冶炼提供更纯净的原料。

其次,在烧结过程中,含铜矿石会经过高温加热,使矿石中的硫化铜和氧化铜转化为易于冶炼的铜的氧化物。

烧结过程中涉及到的化学反应原理主要包括硫化铜和氧化铜的氧化反应。

其中,硫化铜在高温下会发生氧化反应,生成二氧化硫和氧化铜:2Cu2S + 3O2 →2Cu2O + 2SO2在这一过程中,硫化铜中的硫被氧氧化成二氧化硫,同时硫化铜转化成氧化铜。

这一反应使得矿石中的硫化铜得以转化为氧化铜,为后续的冶炼提供了便利。

在熔炼过程中,经过烧结处理后的含铜矿石进入冶炼炉进行熔炼。

在高温下,含铜矿石中的氧化铜会与熔融物中的碳发生还原反应,即氧化还原反应:Cu2O + C →2Cu + CO在这一反应中,氧化铜被还原成纯铜金属,同时碳被氧化成一氧化碳。

这一过程是铜的冶炼过程中的关键环节,通过这一反应,矿石中的氧化铜得以转化成纯铜金属,从而得到纯净的铜材料。

此外,在熔炼过程中,还会涉及到其他化学反应,如水蒸气与二氧化硫的反应生成硫酸等。

整个冶炼过程中的化学反应原理复杂而多样,涉及到氧化还原反应、物理分离等多种化学过程,最终得到的是纯净的铜金属。

冶炼铜的副产物是什么原理

冶炼铜的副产物是什么原理冶炼铜的副产物主要包括硫酸铜、金、银、铅、锡、锌等。

以下将从冶炼过程、反应原理以及副产物的应用角度进行详细阐述。

冶炼铜的副产物原理主要涉及到冶炼过程中原料和反应产物之间的物理和化学性质的差异。

冶炼铜的主要过程有两个关键步骤:精炼和提炼。

一、精炼过程在精炼过程中,一般会使用含铜矿石作为原料,如铜矿、赤铁矿等。

精炼过程的目的是将矿石中的杂质除去,提高铜的纯度和品质。

常见的精炼方法有火法、湿法和电解精炼等。

1. 火法精炼火法精炼是指通过高温将含铜矿石中的铜分离出来的方法。

在熔炼过程中,铜与氧、硫反应生成氧化铜和硫化铜,然后通过高温和重力作用使其分离。

这个过程中产生的副产物主要包括硫酸铜、硫化铁、二氧化硫等。

硫酸铜是一种无机化合物,具有广泛的应用。

例如,它可以用作农药、木材防腐剂、染料、电池液等。

此外,硫酸铜还可以作为解毒剂,用于治疗铜中毒。

2. 湿法精炼湿法精炼是指通过化学反应将铜从含铜矿石中提取出来的方法。

湿法精炼过程中常用的溶剂包括盐酸、硫酸、氯化亚铁等。

这个过程可以消除大部分的杂质,得到较高纯度的铜。

湿法精炼过程中产生的副产物主要包括铅、锡、金、银等。

铅是常见的副产物之一,主要存在于含铜矿石中的硫化铅矿中。

铅的主要用途包括蓄电池、射线防护、合金制造等。

此外,铅也可以用于制造油漆、涂料、玻璃等。

锡是另一种常见的副产物,主要存在于含铜矿石中的硫化锡矿中。

锡主要用于制造合金,如青铜、锡铅合金等。

此外,锡还可以用于制造焊料、电子器件等。

金和银是贵金属,存在于含铜矿石中的硫化金和硫化银中。

这些贵金属通常通过湿法精炼过程中的溶剂萃取和电解方法进行分离和提纯。

金和银广泛应用于珠宝、货币、电子器件等领域。

二、提炼过程在精炼过程之后,需要进一步提炼得到高纯度的铜。

最常用的方法是电解精炼。

电解精炼是通过电解将精炼过程中获得的含铜阳极置于电解槽中,用铜为阴极,在电解液中进行电解,使铜离子还原在阴极上得到纯铜的过程。

铜矿的湿法浸出与盐焙炉冶炼

湿法浸出是一种化学浸 出方法,用于提取铜矿

中的铜。

反应过程:首先将铜矿 粉碎,然后加入酸或碱 溶液,通过搅拌、加热 等手段促进反应进行。

原理:利用酸或碱溶 液与铜矿中的铜化合 物反应,将铜离子溶

解在溶液中。

浸出液中铜离子的浓 度可以通过控制反应 条件进行调整,以达

到最佳浸出效果。

硫酸:用于铜矿的氧化浸出,具有强酸性和氧化性 氯化物:用于铜矿的还原浸出,具有强还原性和络合能力 氨水:用于铜矿的氨浸出,具有碱性和络合能力 柠檬酸:用于铜矿的柠檬酸浸出,具有络合能力和抗沉淀能力

湿法浸出:成本 低,但设备投资 大,能耗高

盐焙炉冶炼:设 备投资小,能耗 低,但成本较高

综合考虑:根据 铜矿品位、规模 、地理位置等因 素选择合适的方 法

发展趋势:随着 环保要求的提高 ,湿法浸出逐渐 被盐焙炉冶炼取 代

湿法浸出: 废水产生量 大,需要处

理和回收

盐焙炉冶炼: 废气排放量 大,需要净 化和处理

浸出剂添加:向矿石中加入浸 出剂,如硫酸、硝酸等,使铜

离子进入溶液。

固液分离:将浸出后的固体残 渣与溶液分离,得到铜离子溶

液。

铜离子还原:将铜离子溶液中 的铜离子还原为铜单质,得到

铜粉。

铜粉干燥:将洗涤后的铜粉进 行干燥处理。

矿石准备:将铜矿石粉碎至一 定粒度,并混合均匀。

溶液净化:对铜离子溶液进行 净化处理,去除杂质离子。

搅拌速度:搅拌速度会影 响浸出剂与矿石的接触和 反应效果

压力:压力会影响浸出剂 的渗透和反应效果

焙烧:将预热后的物料放入 盐焙炉中,在特定温度下进 行焙烧,使铜矿石中的铜元 素被还原出来。

预热:将混合物料预热至一定 温度,使还原剂和熔剂充分反 应。

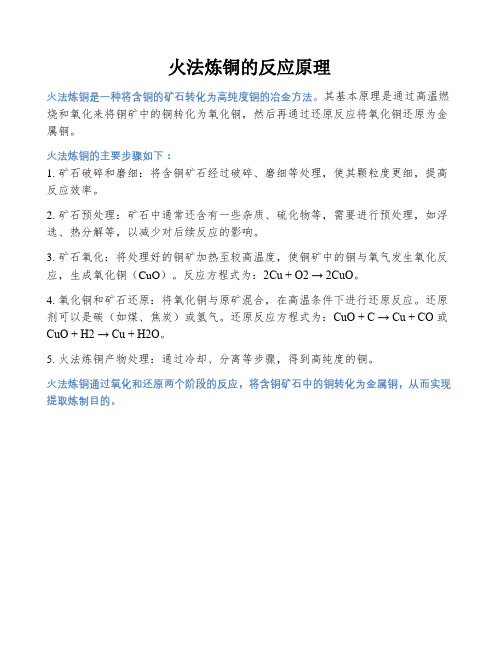

火法炼铜的反应原理

火法炼铜的反应原理

火法炼铜是一种将含铜的矿石转化为高纯度铜的冶金方法。

其基本原理是通过高温燃烧和氧化来将铜矿中的铜转化为氧化铜,然后再通过还原反应将氧化铜还原为金属铜。

火法炼铜的主要步骤如下:

1. 矿石破碎和磨细:将含铜矿石经过破碎、磨细等处理,使其颗粒度更细,提高反应效率。

2. 矿石预处理:矿石中通常还含有一些杂质、硫化物等,需要进行预处理,如浮选、热分解等,以减少对后续反应的影响。

3. 矿石氧化:将处理好的铜矿加热至较高温度,使铜矿中的铜与氧气发生氧化反应,生成氧化铜(CuO)。

反应方程式为:2Cu + O2 → 2CuO。

4. 氧化铜和矿石还原:将氧化铜与原矿混合,在高温条件下进行还原反应。

还原剂可以是碳(如煤、焦炭)或氢气。

还原反应方程式为:CuO + C → Cu + CO 或CuO + H2 → Cu + H2O。

5. 火法炼铜产物处理:通过冷却、分离等步骤,得到高纯度的铜。

火法炼铜通过氧化和还原两个阶段的反应,将含铜矿石中的铜转化为金属铜,从而实现提取炼制目的。

铜冶炼的工艺与应用

铜冶炼的技术发展

环保要求

随着环保要求的提高,铜冶炼技术不 断向绿色化、低碳化方向发展,如采 用低品位矿石、提高资源利用率、降 低能耗和减少污染物排放等。

智能化控制

随着信息技术的发展,铜冶炼技术不 断向智能化方向发展,如采用自动化 设备、物联网技术、大数据分析等手 段提高生产效率和产品质量。

02

铜冶炼的工艺流程

还原过程

在高温还原气氛下,氧化亚铜被还原为金属铜。

烟气处理

氧化和还原过程中产生的烟气需经过处理,以减 少对环境的污染。

粗铜的熔炼

01

02

03

粗铜的配料与混合

熔炼所需的原料需经过精 确配料和混合,以确保熔 炼过程的稳定性和产品质 量。

熔炼过程

将原料加入熔炼炉中,在 高温下将粗铜熔化并与其 他杂质分离。

铜冶炼的基本原理基于化学反应和物 理变化,包括氧化还原反应、沉淀反 应、溶解与结晶等。

铜冶炼的主要方法

火法冶炼

将铜矿石在高温下进行熔炼,使 铜元素从矿石中还原出来,主要 采用闪速熔炼、熔池熔炼等方法 。

湿法冶金

利用酸、碱、盐等化学溶剂溶解 矿石,通过化学反应将铜元素从 矿石中提取出来,主要采用浸出 、萃取、电积等方法。

减少废弃物排放

通过改进工艺和设备,降低铜冶炼过程中的废弃物排放量,减轻 对环境的压力。

废弃物资源化利用

对铜冶炼过程中产生的废弃物进行资源化利用,如回收有价金属、 制备建筑材料等。

节能减排

推广节能技术和设备,降低铜冶炼过程中的能耗和污染物排放量, 实现绿色生产。

发展新型铜冶炼技术

探索新型冶炼工艺

01

固体废弃物的处理与利用

总结词

铜冶炼过程中产生的固体废弃物主要包括炉渣、污泥和 废石等,这些废弃物需要得到妥善处理与利用。

湿法冶炼金属的基本原理

湿法冶炼金属的基本原理

湿法冶炼金属的基本原理涉及到化学反应、电解反应、电镀等。

以下是具体的分析:

1、化学反应:湿法冶炼金属通常是通过一系列的化学反应来实现的。

这些化学反应可以将矿石中的金属元素转化为可分离和纯化的形式。

例如,铁可以通过与酸发生反应来生成可溶性的铁离子,然后再通过还原剂(如锌或碳)将铁离子还原为铁。

2、电解反应:对于一些金属,如铜、镍、锌等,湿法冶炼通常采用电解的方法。

电解是将电流通过电解质溶液或熔融盐,使阳离子在阴极上得到电子而被还原成金属的过程。

例如,铜的电解精炼就是将硫酸铜溶液通电,使溶液中的铜离子在阴极上得到电子而被还原成铜。

3、电镀:电镀是一种通过电解方法在金属表面沉积一层金属的过程。

在电镀过程中,需要将需要电镀的金属作为阳极,而需要沉积金属的基材作为阴极,通过电解作用,使阳极的金属逐渐溶解并在阴极上沉积形成所需的金属层。

电镀在工业上广泛应用于制造各种合金、镀层和薄膜等。

在湿法冶炼中,需要考虑到多种因素,包括矿石的性质、溶剂的选择、温度和压力、化学反应的速率和条件等。

因此,实际操作中需要掌握相关的基础知识和技术,才能实现高效、环保的金属冶炼。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

②检查装置的气密性③加入锌粒①加稀硫酸 ⑦氢气验纯④通氢气⑥加热⑧停止加热⑤停 止通氢气

方案2的实施

Cu(OH)2CO3+2HCl=2CuCl2+CO2↑+3H2O Fe+CuCl2=Cu+FeCl2

上述两个反应过程中,都需要用玻璃棒搅拌, 搅拌的目的是? 如何从反应后的混合物中分离出金属铜?

反思与评价

单元探究活动

探究金属铜的冶炼原理

知识准备

碱式碳酸铜是一种绿色的不溶于水的固体。 Cu(OH)2CO3=2CuO+CO2↑+H2O Cu(OH)2CO3+2HCl=2CuCl2+CO2↑+3H2O

△

思考

以这两个反应为起点,设计以碱式碳酸铜为主 要原料制取金属铜的有关化学反应原理,写出 有关反应方程式。

1.对方案1和方案2进行评价,你认为哪一个方 案更好一些?说出理由。

可从原料是否价廉易得、 装置操作是否简便、是 2.方案2中所得产品中可能含有哪些杂质? 否消耗能源、是否安全 如何检验和除去这些杂质。 环保、产物纯度等方面 评论

Cu(OH)2CO3=2CuO+CO2↑+H2O Zn+H2SO4=ZnSO4+H2↑ H2+CuO=Cu+H2O

△

△

方案1

方案2

Cu(OH)2CO3+2HCl=2CuCl2+CO2↑+3H2O Fe+CuCl2=Cu+FeCl2

方案1的实施

1.加热分解碱式碳酸铜制备氧化铜

Cu(OH)2CO3=2CuO+CO2↑+H2O

(绿色) (黑色)

△

2.制备氢气

Zn+H2SO4=ZnSO4+H2↑

H2+CuO=Cu+H2O

△

由碱式碳酸铜加热制取 氧化铜,如何判断反应 何时进行完全?

3.氢气还原氧化铜制取金属铜 • 氢气早出晚归,酒精灯迟到早退 • 先点后通要爆炸,先停后撤要氧化。

课堂检测

实验室制取氢气并用氢气还原氧化铜有如下步 骤,正确的操作顺序应是 : ①加稀硫酸②检查装置的气密性③加入锌 粒④通氢气⑤Leabharlann 止通氢气⑥加热⑦氢气验纯⑧ 停止加热