车床转塔刀架

车床刀架_精品文档

车床刀架车床刀架是一种用于固定和支撑车床刀具的设备。

它在车床加工过程中起着至关重要的作用,能够提供稳定和准确的切削操作。

本文将介绍车床刀架的结构、功能、使用方法以及一些常见的车床刀架类型。

一、车床刀架的结构车床刀架通常由底座、导轨、刀柄和刀夹组成。

底座是一个坚固的金属平台,用于固定整个刀架。

导轨是一个水平的平台,位于底座上,用于安装刀柄和刀夹。

刀柄是一个长而细的金属杆,可以在导轨上滑动,并通过刀夹固定刀具。

刀夹是用于安装刀具的装置,可以根据需要固定不同类型和尺寸的刀具。

二、车床刀架的功能1. 支撑刀具:车床刀架可以提供支撑和固定刀具的功能,确保刀具在加工过程中保持稳定和准确的切削。

2. 调整切削深度:通过调整刀柄的位置,可以改变切削工具的位置和深度,以满足不同加工需求。

3. 切削角度调整:一些车床刀架设计可以允许刀具在切削过程中进行角度调整,以实现更复杂的切削操作。

4. 更换刀具快捷:车床刀架提供了一种便捷的方式来更换切削工具。

只需要松开刀夹,取出现有的刀具,然后安装新的刀具,紧固刀夹即可。

三、使用车床刀架的方法1. 安装车床刀架:首先,将底座放置在车床上,并确保它稳固地固定在车床上。

接下来,将导轨安装在底座上,并确保其平整和水平。

最后,将刀柄安装在导轨上,并按照需要安装刀具。

2. 调整切削深度:松开刀夹,将刀柄前后移动,直到达到所需的切削深度。

然后重新紧固刀夹,以固定刀具。

3. 调整切削角度:根据需要,松开刀夹,调整刀具的角度,然后重新紧固刀夹。

4. 更换刀具:松开刀夹,取出现有的刀具。

然后选择适当的刀具,将其安装在刀夹中,并重新紧固刀夹。

四、常见的车床刀架类型1. 固定式车床刀架:这种类型的刀架是最常见和基本的类型。

固定式车床刀架支撑和固定刀具,使其保持稳定而不会发生滑动。

2. 活动式车床刀架:活动式车床刀架允许刀具在加工过程中进行前后或旋转调整。

这种类型的刀架特别适用于需要进行复杂切削操作的情况。

PLC在数控车床转塔控制系统的应用

3 4 t 0 0,减少了机组启动用油 ,降本增效 显著 。

主轴 的凹槽 中 ,主轴停 止转 动 ,预分度 接近开 关给 电机发

收 稿 日期 :2 1- 0 1 0 11—0

出信 号 ,电机开始 反向旋转 。通过齿轮 、电机齿 轮 、行星

[ 辑 :刘 雷】 编

齿轮 和空套齿轮 ,带动滚轮架 反转 ,滚 轮压 紧凸轮 ,使端

()运行信号波形图见 图2 1 。

工 位 l起 动)工位 2 锁住 ) 工位 2 起动 ) ( ( (

l 编码 器 输 出

此信 号后 ,使 电机立 即停 止 ,15 ms 2 0 暂停 后 ,电机反 向旋 1 转使 刀架锁 紧定位 。刀架 锁紧定位后 ,锁紧 接近开关 输 出 由 “ ”跳变到 “ ” 0 1 。该信号发 出立 即使 电机停 止 ,制动装 置线 圈通 电 ( 锁紧接近 开关发 出信 号至 电机 停止 ,制动最

摘

要 :1 C 7 2 数控车 床转 塔控制系统为例 ,阐述 了采用 P C  ̄ . K 50 L 对多工位转塔刀 架改造的设计 ,实 现了

工件通过一次装夹可 自动完成全部工序的功能。

关键词 :数控车床 ;P C L ;转塔控制系统

中 图分 类 号 :T 2 32 P 7 + . 文 献标 识码 :B

弹簧

其具体工作程序为 :P C L 控制 系统发出转位信号后 ,

刀架上的 电机制动器松开 ,电源接通 ,电机开始工

图1 C 7 2 数控车床转塔刀架结构图 K 50

作 ,通过 齿轮及 电机齿轮带 动行 星齿轮旋 转 ,这 时驱 动齿

镶入石墨 的面积一般 以摩擦表 面的2 % ~3%为宜 ,过小达 0 0

为了提高 数控 车床 的加 工效 率 ,应减 少 自动换 刀时间 、提高重复定位精度 、设定 足够的刀具存储

广数车床刀架参数

广数车床刀架参数

1. 什么是车床刀架

车床刀架是数控车床上的重要零件之一,通常由车刀座、刀杆、

刀头组成,其作用是固定车刀,并通过数控系统精确调整车刀的位置

和角度。

广泛应用于机械加工、铁路车辆制造、飞机制造、船舶制造

等领域。

2. 车床刀架的分类

根据结构和用途不同,车床刀架可分为各种类型,包括刀塔式刀架、卡盘式刀架、自动换刀式刀架等,其中最常见的是刀塔式刀架,

可根据组合不同数量的车刀座实现多种加工方式。

3. 车床刀架的参数

车床刀架的参数包括刀塔直径、刀座间距、刀头尺寸、刀头角度、刀头材料等,这些参数直接影响着车床的加工能力和工作效率。

如刀

塔直径决定了一次性可装载的刀座数量,刀座间距决定了可使用的刀

具长度,刀头角度和材料则决定了车床的加工精度和使用寿命。

4. 选购车床刀架的注意事项

选购车床刀架时需根据具体加工要求选择适合的型号和参数,并

注意以下几点:

A. 刀塔直径,应根据车床的大小和加工需求确定。

B. 刀座间距,应根据加工件的长度和行程确定合适的刀座数量。

C. 刀头尺寸,应根据加工件的材质和形状选择合适的尺寸。

D. 刀头角度,应尽可能选择大的角度,以提高切削效率。

E. 刀头材料,应选择耐磨性好、硬度高的材料,以提高使用寿命。

以上是车床刀架的基本知识和选购注意事项,车床刀架的选购需

谨慎,选对了对提高工作效率和加工质量具有重要作用。

AK31系列刀台工作原理及维修实例解析

55一、前言A K 31 系列刀架是引进于世界著名的数控转塔刀架生产企业—意大利 Baruffaldi 公司的先进技术,由烟台环球机床附件集团有限公司获得生产许可证而生产制造的。

该系列转塔刀架是普及型及高级系数控车床的核心配套附件,可保证零件通过一次装夹自动完成车削外圆、断面、螺纹和镗孔、切槽、切断等加工工序。

我公司有数十台数控车床配备了该系列数控刀架,数控车床刀架的维修量在数控车床故障维修中占 50%以上,成为数控车床维修中的重要工作。

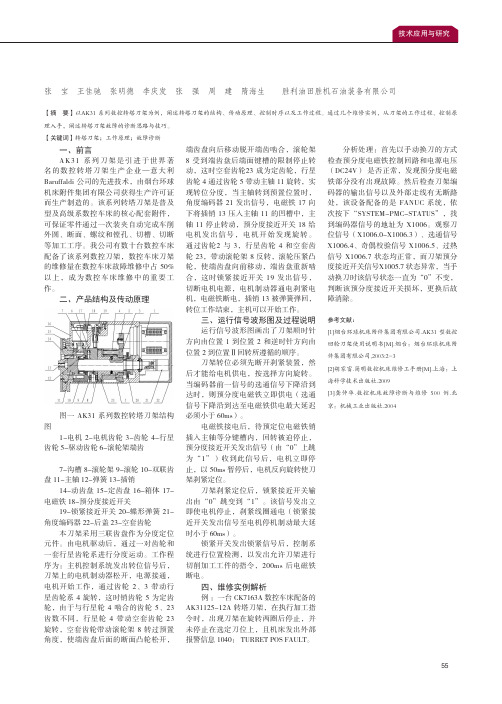

二、产品结构及传动原理图一 AK31 系列数控转塔刀架结构图1-电机 2-电机齿轮 3-齿轮 4-行星齿轮 5-驱动齿轮 6-滚轮架端齿7-沟槽 8-滚轮架 9-滚轮 10-双联齿盘 11-主轴 12-弹簧 13-插销14-动齿盘 15-定齿盘 16-箱体 17-电磁铁 18-预分度接近开关19-锁紧接近开关 20-蝶形弹簧 21-角度编码器 22-后盖 23-空套齿轮本刀架采用三联齿盘作为分度定位元件。

由电机驱动后,通过一对齿轮和一套行星齿轮系进行分度运动。

工作程序为:主机控制系统发出转位信号后,刀架上的电机制动器松开,电源接通,电机开始工作,通过齿轮 2、3 带动行星齿轮系 4 旋转,这时销齿轮 5 为定齿轮,由于与行星轮 4 啮合的齿轮 5、23 齿数不同,行星轮 4 带动空套齿轮 23旋转,空套齿轮带动滚轮架 8 转过预置角度,使端齿盘后面的断面凸轮松开,端齿盘向后移动脱开端齿啮合,滚轮架 8 受到端齿盘后端面键槽的限制停止转动,这时空套齿轮23 成为定齿轮,行星齿轮 4 通过齿轮 5 带动主轴 11 旋转,实现转位分度,当主轴转到预置位置时,角度编码器 21 发出信号,电磁铁 17 向下将插销 13 压入主轴 11 的凹槽中,主轴 11 停止转动,预分度接近开关 18 给电机发出信号,电机开始发现旋转。

通过齿轮2 与 3,行星齿轮 4 和空套齿轮 23,带动滚轮架 8 反转,滚轮压紧凸轮,使端齿盘向前移动,端齿盘重新啮合,这时锁紧接近开关 19 发出信号,切断电机电源,电机制动器通电刹紧电机,电磁铁断电,插销 13 被弹簧弹回,转位工作结束,主机可以开始工作。

正确使用数控车床刀架的方法

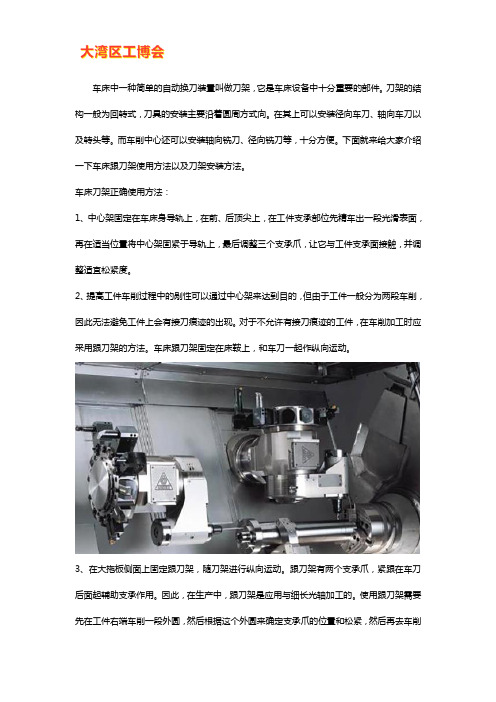

车床中一种简单的自动换刀装置叫做刀架,它是车床设备中十分重要的部件。

刀架的结构一般为回转式,刀具的安装主要沿着圆周方式向。

在其上可以安装径向车刀、轴向车刀以及转头等。

而车削中心还可以安装轴向铣刀、径向铣刀等,十分方便。

下面就来给大家介绍一下车床跟刀架使用方法以及刀架安装方法。

车床刀架正确使用方法:1、中心架固定在车床身导轨上,在前、后顶尖上,在工件支承部位先精车出一段光滑表面,再在适当位置将中心架固紧于导轨上,最后调整三个支承爪,让它与工件支承面接触,并调整适宜松紧度。

2、提高工件车削过程中的剐性可以通过中心架来达到目的,但由于工件一般分为两段车削,因此无法避免工件上会有接刀痕迹的出现。

对于不允许有接刀痕迹的工件,在车削加工时应采用跟刀架的方法。

车床跟刀架固定在床鞍上,和车刀一起作纵向运动。

3、在大拖板侧面上固定跟刀架,随刀架进行纵向运动。

跟刀架有两个支承爪,紧跟在车刀后面起辅助支承作用。

因此,在生产中,跟刀架是应用与细长光轴加工的。

使用跟刀架需要先在工件右端车削一段外圆,然后根据这个外圆来确定支承爪的位置和松紧,然后再去车削光轴的全长。

使用中心架和跟刀架时,工件转速不能太高,并需对支承爪加注机油滑润。

4、跟车床刀架有两爪和三爪之分。

车床采用两爪跟刀架时,车刀给工件的切削抗力使工件紧贴在跟刀架的两个支撑上。

车床进行实际使用的过程中,工件本身会出现一个向下的重力,让工件出现自然扭曲。

因此,车削时工件往往因离心力瞬时离开支撑爪,接触支撑爪而产生振动。

车削细长轴时,三爪跟刀架的使用更加方便,因为使用三个支撑爪的跟刀架,能保证工件不产生移动,车削稳定,不产生振动。

5、跟刀架在使用过程中,需要注意支撑爪对工件的支撑要使用适当的松紧,太松,刚性无法提高,太紧无法保证工件精度。

车床车削过程中,需要定时对支撑爪的松紧程度进行跟踪,发现问题及时调整。

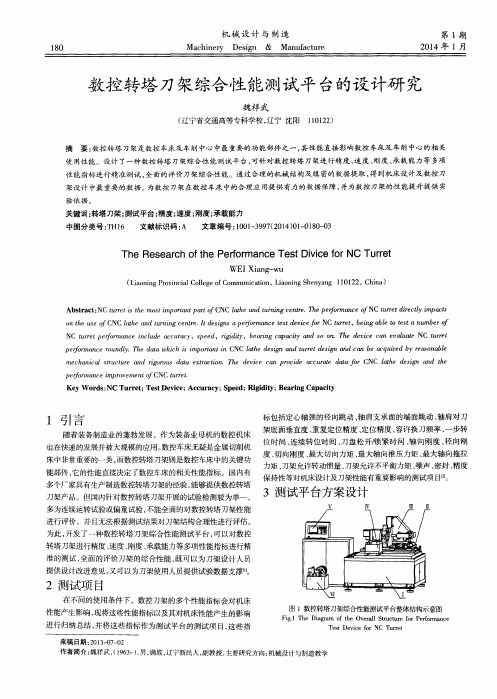

数控转塔刀架综合性能测试平台的设计研究

1 引言

随着装备制造业 的蓬勃发展 ,作为装备业母机的数 控机 床 也在快速的发展并被大规模的应用 。 数控车床无疑是金属切削机

床中非常重要 的一类 , 而数控转塔刀架则是数控车床 中的关键功

标包 括定 心轴 颈的径 向跳动 、 轴肩支承面的端 面跳动 、 轴肩对 刀 架底 面垂直度 、 重复定位精度 、 定位精度 、 容许换刀频率 、 一步转 位时间 、 连续转位 时间 、 刀盘松 开/ 锁紧时 间 、 轴 向刚度 、 径 向刚 度、 切 向刚度 、 最大切 向力矩 、 最大轴向推压力矩 、 最大轴 向拖拉

NC t u r r e t p e o r ma ce n i n c l u d e cc a u r cy a ,s p e e d,r i g i d i t y,b e ri a n g c a p ci a t y a n d S O 0 T h e d e v i c e C n a e v a l u te a NC t u re t

机 械 设 计 与 制 造

l 8 0 Ma c h i n e r y De s i g n & Ma nu f a c t u r e

第1 期 2 0 1 4年 1月

数 控 转 塔 刀 架综合 性 能测 试 平 台的设 计研 究

魏祥 武

( 辽宁省交通高等专科学校 , 辽宁 沈阳 1 1 0 1 2 2 )

Байду номын сангаас

p e r 厂 o m 帆c e r o u n d l y . he T d t a a w h i c h i s i m p o r t nt a i n C N C l th a e如s a n d t u r r e t d e s i g n nd a C n a b e cq a u i r e d b y r e a s o n a b l e

浅谈数控转塔刀架行业的发展

路 ,不走重 复之路 ,无辜浪费 时间、财力 、精力 ,为企

苦练 内功 、调整产 品结构 ,加强抵御市 场风险的能力

一

业产品结构调 整提 供帮助 。我们可 以借 鉴其 他成功的经 验与做法 ,像 中国台湾地 区,由政府和 行业 协会牵头 , 设立 研 究机构 ,所 有 的成 果让 参与 和支持 者共 享 。同 时 ,对企业结构 调整 ,同行业各个 企业 合资合作牵线搭 桥 ,为企业 及时提供有效信息 ,国家政 策和资源共享 , 让所有企业 站在同一起点 ,谁起跑 快 ,处于领先 ,就是

暂时 的胜利 者 ,这种赛跑没有终 点。因此要给所有参赛

者加 油 、鼓劲 。 ( 作者 :吴华平 ,常 州市宏达 机床数 控设备 有限公司总工程师 ) MW

( 收稿 日期 :2 10 1 ) 0 0 20

的市场 。就 目前 国内数 控车 床行 业 ,低档 次 的 占到总

量的7 %以上 ,大约 有近6 多台套 ,而 中档次大 约 占 5 万 1 %,高档次 更少 ,只 占5 0 %都不 到 ,其余 为专机 。 因

造业放在重要 的位置 ,长期 出台各种鼓励 、支持政策 ,,装备制造业的主 要 目标 ,要 求 自主创新能力显著提 高 ,掌握 重点领域核

心技术 ; 产业结 构优化升级 ;发展 的协调性 显著增强 ;

信息技术发展优 势大幅度提高 ;发展 的质量 和效 益稳步 提高 。 目前 国内功能部件产业成为数控机床 产业 发展的 瓶颈 已成事 实 ,我们必须正视现实 。数控转 塔 刀架企业

争劬 一

舡— — —

一

般 比较小 ,技 术落后 ,根本不能 与先进企 业相比 ,要

做大 、做强才能 走向世界 。 当 前 ,行 业协 会特 别是 专业 协会 根据 我 国的实 际 现状 ,组织 有关 部门 、有关人 员进行 调查研 究 ,提出合 理化建议 ,然后 提供可行的方案 ,为决策提供基础 ,在 短期 内确立 目标 、规划 ,让每 个企 业都 有 自己可以走的

烟附霍尔刀架AK30说明书

信号

刀架在反向锁紧时, 反向锁紧电源缺相或电源不

仍是缓慢向前运行或 通

修复锁紧驱动电源

锁不紧

反向锁紧开始在1.8 秒内检测不到正位信

1.正位信号线接触不良

号

2.微动开关故障

1.将引线焊牢 2.更换微动开关

电机过热

1.锁紧时间过长 2.刀架换刀频率过高 3.电机有故障

1.将锁紧时间调至1.6秒 2.将刀架启动时间间隔加大至10 秒以上 3.更换电机

五、刀架位置信号与机床联机接口设计

正位信号是由微动开关发出的,

覆铜板上的工位信号是由霍尔元件发出的,霍尔开关参数如下:

型号;CS3144L; 电压:直流12V至24V;电流:25mA,输出方式:

NPN,正逻辑,联机接口电路见图5这3种型式。

电 源+

CS

负极

3144L 输出

电源+

负载

CS 负极

3144L 输出

接线板22上的引线编号与覆铜板20(图4)上的编号相对应,+ -为直流电源, 1.2.3.4.5.6(.7.8)为刀架的位置信号。刀架在第一工位时,1端为低电平,余者 为悬空状态。在第二工位时,2端为低电平,余者为悬空状态,其它依次类 推。

AK30系列

使用说明书

共9 页 第4 页

图2 AK30系列数控转塔刀架结构见图 1.本体 2.工位牌 3.主轴 4.转动齿盘 5.固定齿盘 6.刀盘 7.双联齿盘 8.发信杆 9.碰 头 10.皮带轮 11.微动开关 12.齿形带13.蜗轮 14.拨盘 15.粗定位销 16.皮带轮 17. 电机 18.罩 19.永久磁铁 20.覆铜板(带霍尔元件)21.接线座 22.接线板23.磁铁 座 24.转套 25.发信座 26.等分盘 27.销座 28接口(M16x1.5)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TB-0043 REV B 20-August-20101

TECHNICAL BULLETIN #0043ST Lathe Turret ServiceOverview:This procedure explains the ST / SS 20 & 30 lathe gearbox disassemble, reassemble and home switch adjustment during overhaul. Read the procedure in its entirety before doing any work.

Turret clampswitch

Turrethomeswitch

Homeswitchflag

Anti-rotationbracket

Keyed collarTurret unclamp

switch

View of turret with back cover removedGeneral steps of gearbox overhaul procedure:1) Gearbox Disassemble2) Inspect / Replace Internal Parts3) Gearbox Reassemble4) Home Switch Check and Adjustment

Preparation for procedure:1) Power up the machine and home all axes. Jog the wedge assembly to a position where it can be worked on from the right side.

2) Index tool 1 to cutting position (can be verified on Current Command page). Press Emergency-Stop.TB-0043 REV B 20-August-20102

TECHNICAL BULLETIN #0043 Turret at tool and press Emergency Stop3) Disconnect the air supply from the machine. 4) Discharge the residual air pressure in the turret clamp/unclamp system by triggering the solenoid valve with a small screwdriver or a ball point pen several times until the air pressure has been released.

Solenoid valve - manual trigger locationGearbox Disassemble1) Mark and disconnect turret clamp/unclamp air hoses.

Air hose marked with zip ties.TB-0043 REV B 20-August-20103

TECHNICAL BULLETIN #0043 2) Remove the air hose fittings. Note: It is possible that when the fitting is taken out, a short piece of pipe may come out with it.

Removing clamp and unclamp fittings.3) Disconnect the coolant hose and its fittings from the keyed coolant manifold tube.

Remove coolant fittings4) Disconnect turret clamp and unclamp switch connectors. Disconnect all plugs from the connector bracket on the back of the turret, then. Remove the connector bracket from the casting.

Disconnect and remove bracketTB-0043 REV B 20-August-20104

TECHNICAL BULLETIN #0043 5) Disconnect A-axis home switch connector, servo motor connectors and remove motor.

Disconnect and remove motor6) Remove the keyed collar, and remove the key on the coolant tube.

Removing keyed collar.7) Remove coolant tube anti-rotation bracket.

Anti-rotation bracket.TB-0043 REV B 20-August-20105

TECHNICAL BULLETIN #0043 8) Remove A-axis home switch bracket with home switch on it.

Removing home switch bracket.9) Remove home switch flag from the main shaft using a 7/16" open end wrench or crow's foot wrench.

Home switch flag (Crow's foot wrench shown)10) Remove the mounting bolts on the tool turret gearbox end plate.

Removing plate bolts.Note: Do not move the turret clamp and unclamp switches from their positions. TB-0043 REV B 20-August-20106

TECHNICAL BULLETIN #0043 11) Use 3 5/16-18X11/2 SHCS (Haas p/n 40-1715) to evenly remove the end plate out from the gearbox housing.

Note: Once the plate is removed check for spacers that are stuck to the back-side of the plate. Remove and set aside with the other hardware.

12) Remove the gears from the gearbox.

13) Clean the inside of the gearbox and all removed components. Inspect / Replace Internal Parts1) Inspect gears for signs of damage. inspect bolts for deformation.

The following below shows an impact that deformed the teeth on the smaller gear. When an impact is carried on the axis, the smaller gears will show more damage than the larger gears.

Smaller gear-teeth show damage of an impactTB-0043 REV B 20-August-20107

TECHNICAL BULLETIN #0043 The following image shows a larger impact. This impact stressed the bolts that attach the turret shaft gear. in this case the bolts sheared off and left an imprint on the bolt holes as well as deforming the mating surfaces.

Turret shaft gear.2) Finally inspect that the gasket, seals and O-rings for damage. Gearbox Reassemble1) Lightly grease all 3 shafts in the gearbox, end plate shaft seal, O-rings, and dowel pins. Lightly grease the gearbox housing end surface and install the end plate paper gasket on it.

Lubricate the three gearbox shafts