旋流器的规格

旋流器、浮选机

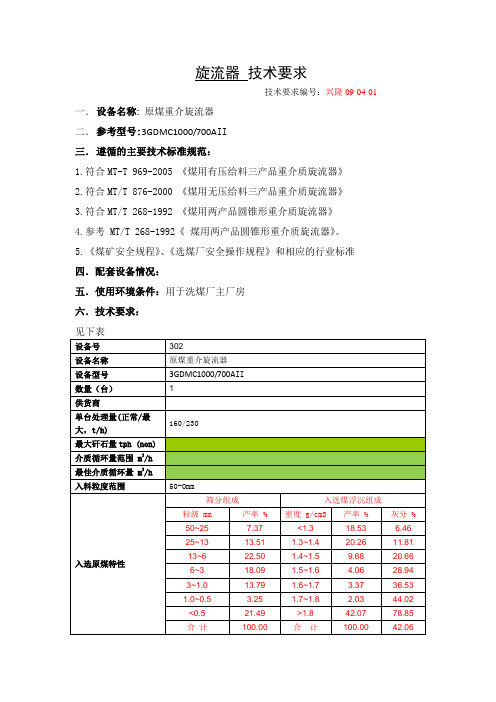

旋流器技术要求技术要求编号:兴隆09-04-01一.设备名称:原煤重介旋流器二.参考型号:3GDMC1000/700A II三.遵循的主要技术标准规范:1.符合MT-T 969-2005 《煤用有压给料三产品重介质旋流器》2.符合MT/T 876-2000 《煤用无压给料三产品重介质旋流器》3.符合MT/T 268-1992 《煤用两产品圆锥形重介质旋流器》4.参考 MT/T 268-1992《煤用两产品圆锥形重介质旋流器》。

5.《煤矿安全规程》、《选煤厂安全操作规程》和相应的行业标准四.配套设备情况:五.使用环境条件:用于洗煤厂主厂房六.技术要求:见下表七.产品资质要求:八.供货范围及数量:1台九.售后服务及质保期要求:1. 投标文件中需提供详尽的技术服务计划、费用和措施。

2. 设备备件手册:要求手册必须列出所有设备拆解到最小零件的图示,同时标明零件名称、规格型号、单位、数量、采购号(如果存在)。

电气控制原理图必须全面清晰,所有元件表示清楚准确。

3. 设备操作手册:要求手册必须列出设备安装、调试、运行、检修、拆解等过程详细技术说明,所有配合尺寸安装间隙。

必须清楚准确说明润滑部位、润滑周期、润滑油脂类型等详细内容。

重要部位紧固螺栓要求力矩必须注明。

4. 设备零件明细:以电子文档的方式提供出所有零部件明细表,要求按照主机→大型部件→部件→零件的方式逐级按照零部件关系将所有部件5. 合格证:要求中标单位全面提供所有设备标准合格证。

同时对于重要部件,如电动机、减速器等提供单独生产厂家合格证。

十.生产制造期:50 日历天十一.交货期:合同签订后60日历天十二.到货地点:唐山开滦林西矿业有限公司选煤厂十三.其他要求:中标单位在中标2日内向甲方提供设备安装图、说明书等技术资料。

技术审核人:(单位章)2011年 8 月 25 日旋流器技术要求技术要求编号:兴隆09-04-02 一.设备名称:煤泥重介旋流器二.参考型号:SDMC350--I三.遵循的主要技术标准规范:1.符合MT/T 268-1992 《煤用两产品圆锥形重介质旋流器》2.参考 MT/T 268-1992《煤用两产品圆锥形重介质旋流器》。

水力旋流器分级原理

水力旋流器分级原理水力旋流器最早在20世纪30年代末在荷兰出现。

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。

它的构造很简单,如图3-16(a)、(b)所示。

主要是由一个空心圆柱体1和圆锥2连接而成。

圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。

在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。

矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。

粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。

细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。

水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。

它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。

采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。

此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。

为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。

矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。

矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。

盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。

液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。

将轴向速度方向的转变点u.=0连接起来,可得到一个空间圆锥面,即图3-21中虚线AB所围成的锥形面。

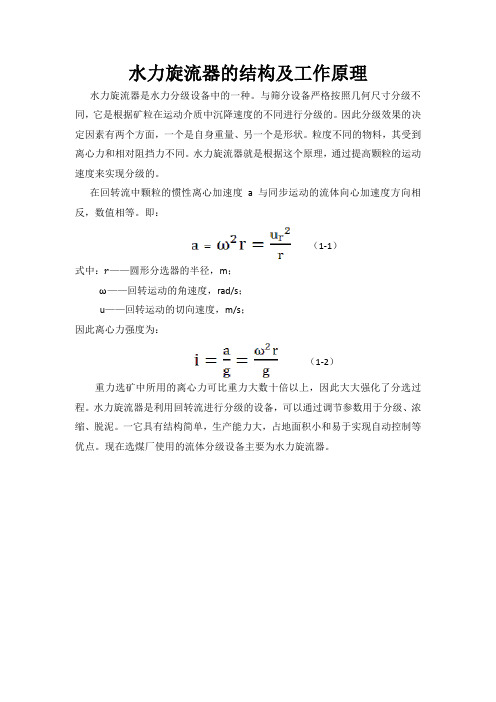

水力旋流器的结构及工作原理

水力旋流器的结构及工作原理水力旋流器是水力分级设备中的一种。

与筛分设备严格按照几何尺寸分级不同,它是根据矿粒在运动介质中沉降速度的不同进行分级的。

因此分级效果的决定因素有两个方面,一个是自身重量、另一个是形状。

粒度不同的物料,其受到离心力和相对阻挡力不同。

水力旋流器就是根据这个原理,通过提高颗粒的运动速度来实现分级的。

在回转流中颗粒的惯性离心加速度a与同步运动的流体向心加速度方向相反,数值相等。

即:(1-1)式中:r——圆形分选器的半径,m;ω——回转运动的角速度,rad/s;u——回转运动的切向速度,m/s;因此离心力强度为:(1-2)重力选矿中所用的离心力可比重力大数十倍以上,因此大大强化了分选过程。

水力旋流器是利用回转流进行分级的设备,可以通过调节参数用于分级、浓缩、脱泥。

一它具有结构简单,生产能力大,占地面积小和易于实现自动控制等优点。

现在选煤厂使用的流体分级设备主要为水力旋流器。

一、水力旋流器的结构及工作原理1、水力旋流器的发展据报道,浓缩和脱泥用的水力旋流器最早是在1939-05月发表在世界矿山评论杂志上(比利时里埃芝城),作者德赖森(M.G.Drissen)。

当时被用于浓缩选煤用的黄土悬浮液,结构见图1。

以后经德赖森改进,增设了溢流管。

到1948年传入美国时已具有了现在的结构形式。

我国是在20世纪50年代初开始试验并首先在云锡公司选矿厂获得工业应用。

所有用于分级、浓缩、脱泥的旋流器均是在执行的按颗粒粒度差分离的作业。

给料压力一般在0.06—0.2MPa范围内,在给料口处的流速为5—12m/s。

进入旋流器后由此构成的切线速度将有所降低。

料浆在旋流器内停留时间很短,例如锥觉20°的直径350mm旋流器,内部容积为0.06m³,处理能力为85m³/h,由此可算出料浆在旋流器内的停留时间只有2.5s在如此短的时间内,料浆大约只旋转4—5圈即可排出,而不会象某些资料中介绍的那样做多圈运动(见图2)。

重介选煤厂用重介质旋流器的结构参数

du K d 0

QU = Q 0

3

(4-8)

式中 dU—— 旋流器底流口直径; d0—— 旋流器溢流口直径; QU——旋流器底流量; Q0——旋流器溢流量; K——系数,可取 1.1。 同一密度工作悬浮液进入旋流器后, 由于锥比不同, 形成的分选密度也不同。 锥比越小, 分选密度越高;反之,越低。 因此,确定旋流器的锥比时,首先应考虑入选原煤的性质、工作悬浮液的流变特性等。 当入选原煤属于难选煤时,锥比宜选小一点。反之,锥比宜大一点。一般在重介质旋流器选 煤时,其锥比在 0.5~0.8 范围内选用。在工业生产中,旋流器底流口或溢流口被磨损后, 造成锥比变化,若不及时更换,其分选效果将显著下降。生产经验证明:旋流器底流口和溢 流口直径,由于磨损而增大的部分不能超过原来直径的 3%,最好在 2%以下。 8.旋流器圆锥角的影响 8.旋流器圆锥角的影响 随着旋流器锥角的增大,被选物料在旋流器中的实际分离密度迅速增大,但锥角增到 80°后,变化显著变小,而选煤效率急剧下降,如图 4-4。

图 4-4 锥角与分离密度及效率的关系 9.重介质旋流器的安装角 9.重介质旋流器的安装角 不同结构类型的重介质旋流器安装角有不同的要求, 主要出于工艺的需要, 以及有利于

3

F1 = k '

d 3H (δ − ∆) g D

(4-3)

而矿粒在旋流器内分离的时间 t'与旋流器的半径 Rx 的三次方成正比,即:

t' =

6µ 3 Rχ 2 d (δ − ∆)c

2

(4-4)

上述两公式都说明矿粒在重介质旋流器内分离时, 与旋流器的直径有密切关系。 对分选 小粒度物料,宜采用小直径旋流器,以获得比大直径旋流器较高的离心力。但是,小直径旋 流器的入选上限小,一般入选上限为: dmax≤0.06~0.08D (4-5) 式中 dmax——旋流器入选最大粒度上限; D——旋流器的直径。 要扩大旋流器的入选粒度上限,只有扩大旋流器的直径。要保证小粒级物料得到有 效分选,需要提高旋流器入料的压头。 根据有关文献和作者对直径 100~700mm 重介质旋流器分选>0.5mm 级原煤的离心系 [13,18] 数和旋流器直径相关性的研究结果 ,在入料压头为(9-10)D 下,旋流器的离心系数和 旋流器直径的关系进行试验结果, (见图 2-8) 。

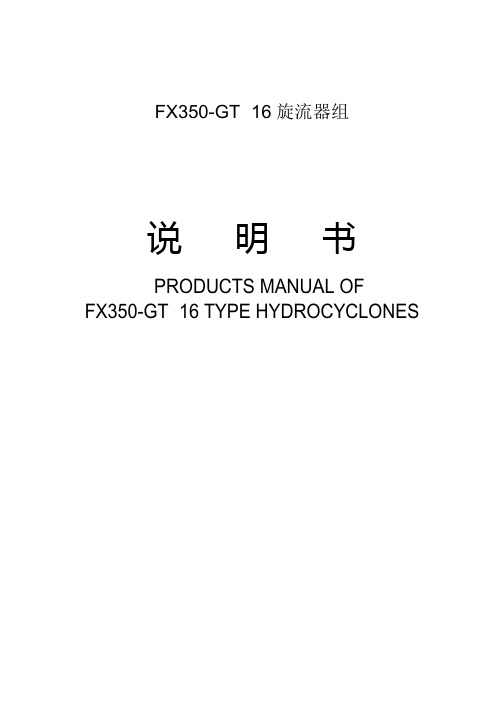

350GT-16旋流器说明

FX350-GT×16旋流器组说明书PRODUCTS MANUAL OFFX350-GT×16 TYPE HYDROCYCLONES威海市海王旋流器有限公司WEIHAI HAIWANG HYDROCYCLONE Co., Ltd Tel*************Fax*************E-mail : **************一、设备说明1. 用途:浓缩、分级2.工作原理:给料料浆在压力作用下沿渐开线方向进入旋流器,在离心力场作用下,大颗粒随外旋流向下运动,从下部底流口得到粒度粗的底流产物,细颗粒随内旋流向上运动,从上部溢流管得到粒度细的溢流产物。

3.FX350-GT旋流器技术规范及结构特点:A:技术规范B:结构特点(1)旋流器采用钢壳内衬耐磨高铝陶瓷制作,耐流体磨蚀,整机具有耐磨性强、不易老化、不发生锈蚀等特点。

(2)旋流器溢流弯管采用内衬KM抗磨复合材料制作,延长了旋流器的整体使用寿命。

(3)合理的流道结构、光滑的内表面、尽可能少的泄露点等,使得水力旋流器分级效果好,安装简单,维修方便。

(4)根据工艺流程需要,经计算和试验确定适当的溢流管径和底流口径,如不在常规范围内,可直接向海王公司订购。

4.旋流器组主要技术规格及结构特点A:技术规范旋流器直径:Φ350mm旋流器台数:16给矿总管径:DN350mm溢流总管径:DN500mm沉砂总管径:2-DN350mm处理量:1300m3/h分离粒度:150~250μm进料压力:0.10~0.13MPa外形尺寸(L×W×H):4880×4880×3550mmB:结构特点(1)FX350-GT×16型旋流器组采用矿浆分配器集中进料,有利于进入各旋流器的矿浆保持均衡的压力,从而保证各旋流器的正常工作。

(2)旋流器组主要由以下几部分组成:①矿浆分配器、②旋流器、③溢流箱、④底流箱、⑤操作平台、扶梯及支架等。

水力旋流器分级原理(二)

3.4水力旋流器分级原理水力旋流器最早在20世纪30年代末在荷兰出现。

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。

它的构造很简单,如图3-16(a)、(b)所示。

主要是由一个空心圆柱体1和圆锥2连接而成。

圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。

在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。

矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。

粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。

细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。

水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。

它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。

采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。

此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。

3.4.2水力旋流器分级原理为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。

矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。

矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。

盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。

3.4.2.1切向速度分布及旋流器内压强变化3.4.2.2径向速度分布及颗粒粒度沿径向排列3.4.2.3轴向速度u.的分布及对分级粒度的影响液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。

重介选煤厂用重介质旋流器的结构参数

重介质旋流器的结构参数包括: 旋流器的圆柱直径、 给矿口的形状和尺寸、 溢流口直径、 【1,28,29】 底流口直径、圆柱部分长度、溢流管插入深度、旋流器的锥角和锥比等 。 1. 重介质旋流器的圆柱直径 重介质旋流器的圆柱直径 重介质旋流器的直径是标定旋流器规格和生产能力的主要尺寸, 可用一个简单的经验公 式说明: n Q1=A1D (4-1) m Q2=A2D (4-2) 式中 Q1——给入旋流器的悬浮液流量, m /h; t/h; Q2——给入旋流器的原煤量, D——旋流器的圆柱直径, m; A1——系数,一般取 700~800; A2——系数,一般取 200; n——指数,取 2.5, m——指数,取 2.0 3 公式(4-1)和公式(4-2)中的煤与悬浮液的给入比可取(吨煤) :2.5~3 m 的悬浮液。 3 如果原煤和悬浮液是混合后用泵给入旋流器,煤和悬浮液的比应取(吨煤) :3~4 m 的悬浮 液较适宜,以免发生堵泵事故。如果原煤和悬浮液采用定压箱混合定压给入时,原煤与悬浮 3 液的比值可取(吨煤) :2.5~3 m 的悬浮液。从公式(4-1)和公式(4-2)可初步了解重介 质旋流器的直径与生产量的关系。 此外, 重介质旋流器的直径也是决定重介质旋流器其它参数的重要因素, 对旋流器的入 选上限和有效分选下限有直接影响。 从第二章“重介质旋流器基本原理”可知,矿粒在重介质旋流器中受到的离心力 F1 与 旋流器的直径 D 成反比,即:

1.82

β 0.2

式中 di—旋流器入口直径, 7.重介质旋流器 重介质旋流器的锥比 7. 重介质旋流器 的锥比 从重介质旋流器溢流口和底流口直径变化与选后产品可能偏差的关系曲线看出,两者 的曲线形状非常相似。因此,常把它们两者的比例

旋流器分类及工作原理

入料固液比的操作中经常调整的一个因素,它直接影响旋流器的处理量和分选效果。当入料固液比增大时,旋流器的处理量将增加,但物料分层阻力增大,轻重矿物彼此混杂的可能性增加,分选效果降低。一般情况下采用1:4~1:6的固液比为宜,处理难选煤时固液比可以降至1:8。

3、加重质粒度和悬浮液中煤泥含量的影响

故障3:旋流器体连接密封垫坏,漏料

处理办法:停车更换新垫

并稳定给料压力;如果底流口磨损大,需检查底流口尺寸,更换合适的底流口材料。

故障5:正常运行中旋流器内异响

处理办法:原煤中混有铁块或耐磨砖,停车打开旋流器检查。

故障6:入料口、底流口、溢流口堵塞

第一节两产品重介质旋流器

两产品重介质旋流器按其原料煤给入方式分为有压(切线)给煤式和无压(中心)给煤式两种。前一种为圆锥形重介旋流器,后一种为圆筒形重介旋流器。

1、圆锥形重介质旋流器

图为两产品重介质旋流器结构图。结构为:

有压给料二产品重介质旋流器结构简图

1—入料管;2—锥体;3—底流口;4—溢流管

5—溢流室;6—基架

物料与悬浮液混合,以一定压力从入料管沿切线(渐开线)方向给入旋流器圆筒部分(如图)由于离心力的作用,高密度物料移向锥体的内壁,并随部分悬浮液向下作螺旋运动,最后从底流口排出;低密度物料集中在锥体中心,随内螺旋上升,经溢流管进溢流室排出。溢流先进入溢流室,然后顺切线方向排出,可以减少对旋流器不利的反压力。旋流器内流体的切线速度很大(4.4m/s以上),对部件磨损严重。为了提高设备的使用寿命,可用合金钢等耐磨材料整体铸造,也可以采用耐磨材料作衬里(如铸石等),但衬里要求光滑,无凹凸和台阶,以免破坏液体的正常流态。安装角度一般按中心线与水平线成10°.